苯乙烯-丙烯酸-马来酸酐三元共聚物的合成及其在厌氧胶中的应用

- 格式:pdf

- 大小:278.75 KB

- 文档页数:7

PBAT的共混改性综述聚己二酸对苯二甲酸丁二酯(PBAT)是一种新型的完全生物降解脂肪-芳香族共聚酯。

与其它聚合物进行共混改性是改善PBAT基材综合性能的有效手段,同时也是降低该材料价格的重要方式。

为拓展PBAT材料的应用范围,扩大PBAT 的市场需求,有必要利用多种方式对其进行共混改性。

1. PBAT与可降解聚合物共混改性1.1 PBAT与聚乳酸(PLA)共混PLA是一种脂肪族聚酯,其合成原料乳酸可完全由生物法发酵制得,脱离了传统的石油原料,且具有良好的生物相容性、较高的强度;同时PLA具有生物可降解性,最终的降解产物是二氧化碳和水,不会对环境造成污染,这使之在以环境和发展为主题的今天越来越受到人们的重视,并在日用品以及生物医疗领域中都得到了广泛的应用。

然而,PLA虽然具有较高的强度及压缩模量,但是其质硬而韧性较差,缺乏柔性和弹性,极易弯曲变形,抗冲击和抗撕裂能力差,这在一定程度上限制了PLA的使用范围。

同样作为一种生物降解材料,PBAT恰好具有良好的拉伸性能和柔韧性,利用PBAT与PLA共混来对其增韧是一种行之有效的方法。

前人用熔融共混法制备了(PLA/PBAT)复合材料,实验表明,PBAT能够抑制PLA的结晶,导致材料断面出现孔洞和凹槽,随着PBAT用量的增多,材料断面孔洞的尺寸会有所增加,这会导致复合材料的拉伸强度下降。

但是,PBAT的柔性链段能有效改善PLA的脆性,当PBAT质量分数为30%时,PLA/PBAT复合材料的断裂伸长率最大,达到9%,同时,其冲击强度也能够达到5.33kJ/m2。

前人在PBAT与PLA共混的过程中发现,随着PBAT用量的增加,PLA/PBAT 复合材料中两相的相容性变差,这也是PLA/PBAT共混物力学强度不理想的重要原因。

为了进一步提高PLA/PBAT复合材料的性能,扩大其应用范围,前人通常在该共混物中引人增容剂以减小两相界面张力,增大界面结合力,改善共混体系的力学相容性和抗冲击性。

目录第1章聚苯醚简介 (1)第2章PPO与PA的共混改性 (2)第2.1节PPO/PA合金简介 (2)第2.2节PPO与PA的共混改性的目的和用途 (2)第2.3节PPO与PA的共混改性的配方 (3)第2.4节PPO与PA的共混改性的工艺及设备 (5)第3章PPO与PS的共混改性 (9)第3.1节PPO/PS合金简介 (9)第3.2节PPO与PS的共混改性的目的和用途 (9)第3.3节PPO与PS的共混改性的配方 (11)第4章PPO与其他聚合物的共混改性 (13)第4.1节PPO/PBT合金 (13)第4.2节PPO/PET合金 (14)第4.3节PPO/PPS合金 (14)第5章总结 (14)参考文献 (16)第1章聚苯醚简介聚苯醚(简称PPO或PPE)是通用工程塑料的五虎将之一,是一种具有机械性、阻燃性、耐热性、电绝缘性和化学稳定性等优良性能的热塑性树脂。

在1957年由美国GE公司研发成功。

但是由于聚苯醚自身熔体粘度过高及易内应力开裂等缺点,导致很难通过挤出、压塑、注射等手段使其加工成型,这大大限制了PPO的应用发展[1]。

聚苯醚外观透明、无毒、相对密度小,属于非结晶性材料。

PPO优异性能如下[2]:1、力学性能高。

聚苯醚的分子链中含有大量的苯环,这决定了其具有较好的硬度和刚性,其拉伸强度和弯曲强度高,抗蠕变性能好;2、耐热性好。

PPO的玻璃化转变温度为210℃,热变形温度达到180℃,是热塑性工程塑料最高的,在较宽温度范围内都能保持原有性能,适于金属材料搭配使用;3、耐水性好。

PPO的吸水性很低,吸水率<0.05%,不水解,这是因为PPO不含水解官能团;4、阻燃性好。

聚苯醚很难燃烧,只要加入少量的阻燃剂即可有很好的阻燃效果;5、耐化学药品性好。

PPO不与大部分酸、碱、盐溶液反应。

但与此同时聚苯醚仍存在很多缺点:在有光条件下使用较长时间,颜色会有所变黄,影响其使用范围。

同时PPO的流动性差、溶体粘度高、加工成型困难,纯PPO 几乎不能采用注射成型方法成型,这必然极大地限制其使用,因此改善PPO的加工性能,使其更好地应用在实际生产中就成为PPO树脂发展的关键之一。

COC塑料是由TOPAS ADVANCED POLYMERSGmbH公司开发出来的环烯烃类共聚物(COC)的商品名,是具有环状烯烃结构的非晶性透明共聚高分子物体。

TOPAS® 具有与PMMA(聚甲基丙烯酸甲酯、丙烯酸树脂)相匹敌的光学性能以及具有高于PC(聚碳酸酯)的耐热性,还由于低吸水性而具有比PMMA和PC更加优良的尺寸稳定性等,在市场上获得了很高的评价。

再有,TOPAS® 还具有改善水蒸汽气密性,增加刚性、耐热性,能赋予易切割性等优点,作为适合于用作传统材料的改性用材料,它在包装材料领域里的开发活动正在推进之中。

COC 树脂TOPAS® 是一种基于独创的茂金属催化剂技术的高品质和高纯度非晶性环状树脂。

在标准要求很严的医疗器械装置和检查诊断器具等医疗领域,作为高品质和高成本的石英玻璃和PDMS(polydimethylsiloxane)等的替代材料,TOPAS® 具有最佳特性和性价比。

包装材料作为一种多功能包装材料,COC塑胶原料树脂TOPAS® 以其水蒸气阻隔性、保香性、死褶性等优良特性而被广泛用于许多领域。

此外,它还具有良好的PE(特别是LLDPE)相溶性,可按任意比例与之混合,因而被用作PE 改质剂。

富有创意的立袋(standing pouch)正在被日益广泛地用于洗涤剂和食品等领域。

为使立袋能够自立,其外装薄膜应具有一定强度(厚度)。

如果在密封层PE 中掺入TOPAS®,则可在保持薄膜整体刚性的同时实现外装薄膜的薄壁化并有效减少包装材料的用量。

TOPAS® 是一种水蒸气阻隔性好并且适用于PTP 的材料。

它可提高热成型性,使角部厚度保持均匀,并可改善刚性,从而可以实现薄壁化。

优选的,所述环烯烃共聚物为分子量在4000-50000、聚合度在200-800的非晶性环烯烃共聚物。

本专利技术通过采用特定分子量和特定聚合度的环烯烃共聚,吸水率低,收缩率低,尺寸稳定性好,并具有优异的强度、韧性和抗冲击性,有效提高PP/COC 合金材料的韧性、强度、耐磨性、耐冲击性等性能。

PBAT的共混改性综述聚己二酸对苯二甲酸丁二酯(PBAT)是一种新型的完全生物降解脂肪-芳香族共聚酯。

与其它聚合物进行共混改性是改善PBAT基材综合性能的有效手段,同时也是降低该材料价格的重要方式。

为拓展PBAT材料的应用范围,扩大PBAT的市场需求,有必要利用多种方式对其进行共混改性。

1。

PBAT与可降解聚合物共混改性1。

1 PBAT与聚乳酸(PLA)共混PLA是一种脂肪族聚酯,其合成原料乳酸可完全由生物法发酵制得,脱离了传统的石油原料,且具有良好的生物相容性、较高的强度;同时PLA具有生物可降解性,最终的降解产物是二氧化碳和水,不会对环境造成污染,这使之在以环境和发展为主题的今天越来越受到人们的重视,并在日用品以及生物医疗领域中都得到了广泛的应用。

然而,PLA虽然具有较高的强度及压缩模量,但是其质硬而韧性较差,缺乏柔性和弹性,极易弯曲变形,抗冲击和抗撕裂能力差,这在一定程度上限制了PLA的使用范围。

同样作为一种生物降解材料,PBAT恰好具有良好的拉伸性能和柔韧性,利用PBAT与PLA共混来对其增韧是一种行之有效的方法.前人用熔融共混法制备了(PLA/PBAT)复合材料,实验表明,PBAT能够抑制PLA的结晶,导致材料断面出现孔洞和凹槽,随着PBAT用量的增多,材料断面孔洞的尺寸会有所增加,这会导致复合材料的拉伸强度下降。

但是,PBAT的柔性链段能有效改善PLA的脆性,当PBAT质量分数为30%时,PLA/PBAT复合材料的断裂伸长率最大,达到9%,同时,其冲击强度也能够达到5.33kJ/m2。

前人在PBAT与PLA共混的过程中发现,随着PBAT用量的增加,PLA/PBAT复合材料中两相的相容性变差,这也是PLA/PBAT共混物力学强度不理想的重要原因.为了进一步提高PLA/PBAT 复合材料的性能,扩大其应用范围,前人通常在该共混物中引人增容剂以减小两相界面张力,增大界面结合力,改善共混体系的力学相容性和抗冲击性。

MA-AA-AM三元共聚物的阻垢性能

刘明华;叶庆;黄杰

【期刊名称】《石油化工高等学校学报》

【年(卷),期】2006(019)001

【摘要】以马来酸酐(MA)、丙烯酸(AA)和丙烯酰胺(AM)为原料,在水相中聚合制备三元共聚物PMAA,从因素效应方面综合研究其阻垢性能.实验表明,PMAA对温度有较宽的适应范围,在中酸性和弱碱性条件下能较好地发挥阻垢性能,在高浓缩倍数下亦有良好的阻垢效果.在水样pH=7,温度为80 ℃,阻垢剂PMAA质量浓度为6 mg/L时,恒温10 h,对碳酸钙阻垢率为97.38%,对磷酸钙阻垢率为85.69%;PMAA 质量浓度为12 mg/L,对碳酸钙阻垢率可达100%,对磷酸钙阻垢率亦能达96.5%以上.

【总页数】3页(P25-27)

【作者】刘明华;叶庆;黄杰

【作者单位】福州大学环境与资源学院,福建福州,350002;福州大学环境与资源学院,福建福州,350002;福州大学环境与资源学院,福建福州,350002

【正文语种】中文

【中图分类】TQ326.4

【相关文献】

1.AMPS/HEMA/AA三元共聚物的合成及其阻垢性能 [J], 余嵘;周欣桐;马志祥;苏玲莉;张桐;李仲华

2.IA/ASP/AMPS三元共聚物合成及阻垢性能 [J], 孟丽

3.三元共聚物对纺织厂循环冷却水的阻垢性能 [J], 余嵘; 吕芙蓉; 田昭; 刘扬; 王增科

4.膦酰基羧酸型三元共聚物阻垢剂的制备及其阻垢性能研究 [J], 尹世豪; 李文松; 李正科; 刘文英; 王威燕; 杨运泉

5.膦酰基羧酸型三元共聚物阻垢剂的制备及其阻垢性能研究 [J], 尹世豪; 李文松; 李正科; 刘文英; 王威燕; 杨运泉

因版权原因,仅展示原文概要,查看原文内容请购买。

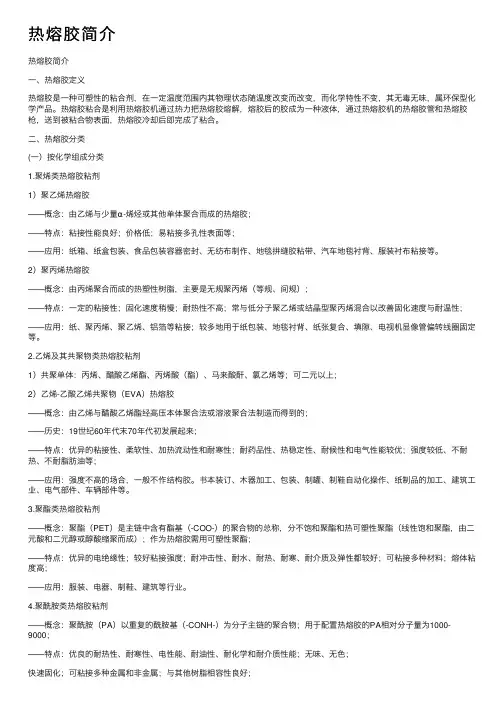

热熔胶简介热熔胶简介⼀、热熔胶定义热熔胶是⼀种可塑性的粘合剂,在⼀定温度范围内其物理状态随温度改变⽽改变,⽽化学特性不变,其⽆毒⽆味,属环保型化学产品。

热熔胶粘合是利⽤热熔胶机通过热⼒把热熔胶熔解,熔胶后的胶成为⼀种液体,通过热熔胶机的热熔胶管和热熔胶枪,送到被粘合物表⾯,热熔胶冷却后即完成了粘合。

⼆、热熔胶分类(⼀)按化学组成分类1.聚烯类热熔胶粘剂1)聚⼄烯热熔胶——概念:由⼄烯与少量α-烯烃或其他单体聚合⽽成的热熔胶;——特点:粘接性能良好;价格低;易粘接多孔性表⾯等;——应⽤:纸箱、纸盒包装、⾷品包装容器密封、⽆纺布制作、地毯拼缝胶粘带、汽车地毯衬背、服装衬布粘接等。

2)聚丙烯热熔胶——概念:由丙烯聚合⽽成的热塑性树脂,主要是⽆规聚丙烯(等规、间规);——特点:⼀定的粘接性;固化速度稍慢;耐热性不⾼;常与低分⼦聚⼄烯或结晶型聚丙烯混合以改善固化速度与耐温性;——应⽤:纸、聚丙烯、聚⼄烯、铝箔等粘接;较多地⽤于纸包装、地毯衬背、纸张复合、填隙、电视机显像管偏转线圈固定等。

2.⼄烯及其共聚物类热熔胶粘剂1)共聚单体:丙烯、醋酸⼄烯酯、丙烯酸(酯)、马来酸酐、氯⼄烯等;可⼆元以上;2)⼄烯-⼄酸⼄烯共聚物(EVA)热熔胶——概念:由⼄烯与醋酸⼄烯酯经⾼压本体聚合法或溶液聚合法制造⽽得到的;——历史:19世纪60年代末70年代初发展起来;——特点:优异的粘接性、柔软性、加热流动性和耐寒性;耐药品性、热稳定性、耐候性和电⽓性能较优;强度较低、不耐热、不耐脂肪油等;——应⽤:强度不⾼的场合,⼀般不作结构胶。

书本装订、⽊器加⼯、包装、制罐、制鞋⾃动化操作、纸制品的加⼯、建筑⼯业、电⽓部件、车辆部件等。

3.聚酯类热熔胶粘剂——概念:聚酯(PET)是主链中含有酯基(-COO-)的聚合物的总称,分不饱和聚酯和热可塑性聚酯(线性饱和聚酯,由⼆元酸和⼆元醇或醇酸缩聚⽽成);作为热熔胶需⽤可塑性聚酯;——特点:优异的电绝缘性;较好粘接强度;耐冲击性、耐⽔、耐热、耐寒、耐介质及弹性都较好;可粘接多种材料;熔体粘度⾼;——应⽤:服装、电器、制鞋、建筑等⾏业。

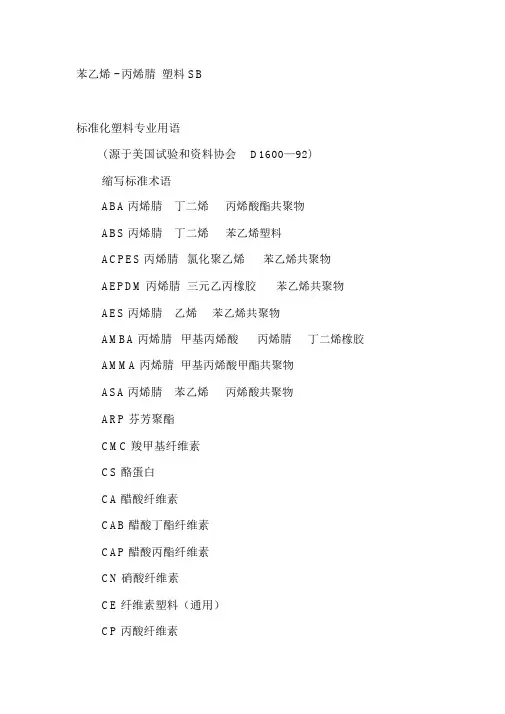

苯乙烯 - 丙烯腈塑料 SB标准化塑料专业用语( 源于美国试验和资料协会D1600—92)缩写标准术语ABA丙烯腈丁二烯丙烯酸酯共聚物ABS丙烯腈丁二烯苯乙烯塑料ACPES丙烯腈氯化聚乙烯苯乙烯共聚物AEPDM丙烯腈三元乙丙橡胶苯乙烯共聚物AES丙烯腈乙烯苯乙烯共聚物AMBA丙烯腈甲基丙烯酸丙烯腈丁二烯橡胶AMMA丙烯腈甲基丙烯酸甲酯共聚物ASA丙烯腈苯乙烯丙烯酸共聚物ARP芬芳聚酯CMC羧甲基纤维素CS酪蛋白CA醋酸纤维素CAB醋酸丁酯纤维素CAP醋酸丙酯纤维素CN硝酸纤维素CE纤维素塑料(通用)CP丙酸纤维素CTA三乙酸纤维素CPE氯化聚乙烯CPVC氯化聚氯乙烯CF酚醛树脂EP环氧树脂EC乙基纤维素EEA乙烯丙烯酸乙酯EMA乙烯甲基丙烯酸EPM乙烯丙烯共聚物EPD乙烯丙烯丁二烯共聚物ETFE乙烯四氟乙烯共聚物EVAL乙烯乙烯醇共聚物EVA乙烯醋酸乙烯共聚物FF呋喃甲醛塑料HDPE高密度聚乙烯IPS 抗冲聚苯乙烯LLDPE线性低密度聚乙烯LMDPE线性中密度聚乙烯LCP液晶聚合物LDPE低密度聚乙烯MDPE中密度聚乙烯MBS甲基丙烯酸丁二烯苯乙烯共聚物MF三聚氰胺树脂MPF蜜胺苯甲醛树脂MC甲基纤维素PA尼龙(聚)PFA全氟烷氧基烷烃FEP全氟(乙丙)共聚物PF苯甲醛树脂PFF苯糠醛树脂PAA聚丙烯酸PAN聚丙烯腈PADC聚碳酸烷基乙二醇酯PMS聚α甲基苯乙烯PA聚酰胺(尼龙)PAI 聚酰胺酰亚胺PARA聚芳基酰胺PAE聚芳醚PAEK聚芳醚酮PASU聚芳砜PBAN聚丁二烯丙烯腈PBS聚丁二烯苯乙烯PB聚丁烯PBA聚丙烯酸丁酯PBT聚对苯二甲酸丁二醇酯PC聚碳酸酯PDAP聚邻苯二甲酸烷基酯PAK聚醇酸酯PAUR聚酯型聚氨酯PEK聚醚酮PEUR聚醚型聚氨酯PEBA聚醚酰胺嵌段共聚物PEEK聚醚醚酮PEI 聚醚亚胺PES聚醚砜PE聚乙烯PEO聚环氧乙烯PET聚对苯二甲酸乙二醇酯PETG对苯二甲酸乙二醇酯乙二醇共聚物PI 聚酰亚胺PISU聚酰亚胺砜PIB 聚异丁烯PMCA聚甲基α氯化丙烯酸PMMA聚甲基丙烯酸甲酯PMP聚 4甲基1戊烯PCTFE聚氯代三氟乙烯POM聚甲醛PPE聚苯醚PPO聚苯醚PPS聚苯硫醚PPSU聚苯砜PPA聚苯酰胺PP聚丙烯PPOX聚氧化丙烯PS聚苯乙烯PSU聚砜PTFE聚四氟乙烯PUR聚氨酯PVK聚乙烯咔唑PVP聚乙烯吡咯烷酮PVAC聚醋酸乙烯PVAL聚乙烯醇PVB聚乙烯醇缩丁醛PVC聚氯乙烯PVCA氯乙烯乙酸乙酯聚合物PVF聚氟乙烯PVFM聚乙烯缩甲醛PVDC聚偏氯乙烯PVDF聚偏氟乙烯SP饱和聚酯SI 聚硅氧烷SAN苯乙烯丙烯腈树脂SB苯乙烯丁二烯共聚物S/MA苯乙烯马来酸酐共聚物SMS苯乙烯α甲基苯乙烯共聚物SRP苯乙烯橡胶类改性塑料TPEL热塑性弹性体TEEE热塑性弹性体,醚酯TEO热塑性弹性体,聚烯烃PEBA热塑性弹性体,聚醚酰胺嵌段共聚物TES热塑性弹性体,苯乙烯类TPES热塑性聚酯ARP共聚酯PAT聚芳酯[聚对苯二甲酸]液晶聚合物TPUR热塑性聚氨酯TSUR热固性聚氨酯UHMWPE超高分子量聚乙烯UP不饱和聚酯UF脲甲醛树脂VCEMA氯乙烯乙烯甲基丙烯酸酯共聚物VCEV氯乙烯乙烯醋酸乙烯酯共聚物VCE氯乙烯乙烯共聚物VCMA氯乙烯甲基丙烯酸酯共聚物VCMMA氯乙烯甲基丙烯酸甲酯共聚物VCOA氯乙烯辛基丙烯酸酯共聚物VCVAC氯化乙烯醋酸乙烯酯VCVDC氯乙烯偏氯乙烯共聚物聚苯硫醚( PPS)性能介绍耐热性能优秀:其熔点超出 280℃,热变形温度超出 260℃,长久使用温度为 220-240 ℃。

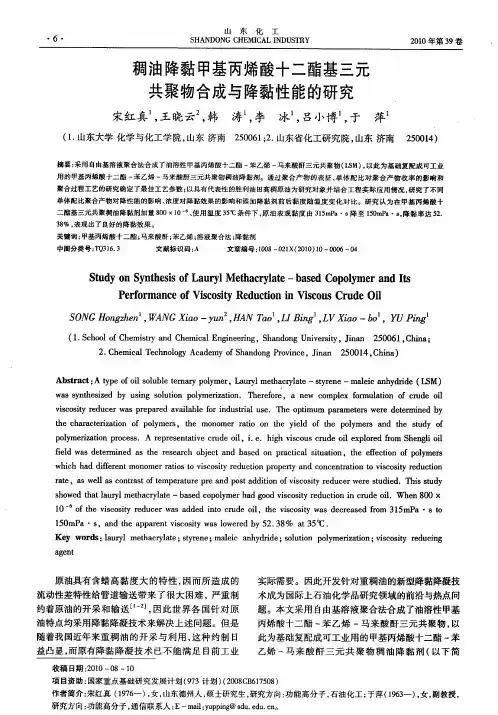

一种新型柴油降凝剂技术领域本发明属于油品添加剂领域,是一种新型的柴油降凝剂,可有效降低柴油的冷滤点。

背景技术最早的人工合成降凝剂是1931年戴维斯用氯化石蜡和萘经过瑞德-克莱福特反应制得商品名叫巴拉弗洛降凝剂。

1937年发表了聚甲基丙烯酸酯的专利。

1948年发表了聚烷基苯乙烯,此后各种新的柴油降凝剂得到迅速发展,或对已有的降凝剂作了改进工作。

50年代出现了烯烃聚合物,60年代出现了烷基酚聚合物,乙烯与醋酸乙烯酯共聚物。

现在国际上应用的柴油降凝剂主要有以下几类:a)乙烯-醋酸乙烯酯共聚物。

乙烯-醋酸乙烯酯共聚物是目前使用最广的柴油降凝剂。

如埃克森公司的paradyne20,paradyne25,ECA5920,我国的T1804 等均属此类。

b)烯基丁二酰胺酸盐。

这是一种能有效地改进低温流动过滤性能的柴油降凝剂,1970年由雪弗龙公司试制生产,OFA410就属此类产品。

c)醋酸乙烯酯-富马酸酯共聚物。

该聚合物有较为广泛地市场应用,如醋酸乙烯酯-C 12-C18二烷基富马酸酯共聚物,含有40%-60%(摩尔分数)的醋酸乙烯酯,平均分子质量为1000kg/kmol-30000kg/kmol,添加量为0.03%(质量分数),可使柴油(b.p.196℃-395℃)的CFPP下降8℃左右。

埃克森公司的paradyne80、 para-dyne85都属于此类产品。

d)马来酸酐类共聚物。

马来酸酐又名顺丁烯二酸酐,它在合成降凝剂用作单体的大家族中有着独特的位置。

如添加丙烯酸高碳醇酯-马来酸酐-高级脂肪胺三元共聚物,添加量为0.06%(质量分数)即可使0#柴油的CFPP降低5℃~10 ℃。

添加苯乙烯-马来酸酐-高级脂肪醇或胺三元共聚物也能有效地改善柴油的低温流动性能;添加马来酸酐、混合α-烯烃、醋酸乙烯酯和苯乙烯的共聚物的酯化产物(ESMOVS),添加量为0.07%(质量分数)即可使-10#柴油的CFPP下降9 ℃左右;添加α-烯烃-马来酸酐-脂肪醇(摩尔比1∶1∶2)三元共聚物,添加 0.06%(质量分数)即可使柴油(b.p.184℃-398℃)的CFPP下降6℃左右。

苯乙烯-丙烯酸-马来酸酐三元共聚物的合成及其在厌氧胶中的应用富 丹,傅相锴,邹旷东,龚永锋,杨道均西南大学化学化工学院 (400715)E-mail:bovey2000@摘要:以苯乙烯(St)、丙烯酸(AA)和马来酸酐(MAH)为单体,采用溶液沉淀聚合法合成三元共聚物作为厌氧胶水性高分子分散剂,运用酸碱滴定法分析了聚合物的组成,讨论了引发剂浓度和反应时间对聚合物分子量的影响;对厌氧胶各组分的分散结果表明,当单体投料摩尔比St:AA:MAH=0.5:1:1时分散效果最好;配制的厌氧胶经检测,各项性能良好。

关键词:苯乙烯;丙烯酸;马来酸酐;高分子分散剂;厌氧胶1.引言传统的分散剂在水性分散介质中显示出有效的分散稳定作用,但由于它们在被分散粒子表面的吸附不十分牢固,容易从粒子表面上解吸而导致被分散的粒子又重新聚集或沉淀。

为解决其局限性,近年来开发并应用了高分子分散剂(polymeric dispersant)。

高分子分散剂由于其卓越的分散性能又称为超分散剂(hyper dipersant)[1],其分散性能大大优于传统的表面活性剂。

目前研究较多的高分子分散剂是马来酸酐与苯乙烯的共聚物和马来酸酐与丙烯酸的共聚物,被广泛用于墨水、喷墨印花和水性涂料等行业[2,3];关于马来酸酐类三元共聚物的研究较少,将其作为厌氧胶的高分子分散剂的报道则更少。

预涂型厌氧胶是厌氧胶系列产品中技术含量最高的新品种,它不同于已在工业中广泛应用的液态厌氧胶,是水剂型双组份胶,A组份为含厌氧胶的水剂型胶乳,B组份为含过氧化物固化引发剂的微胶囊。

将A组份与B组份按一定比例混合就可用涂布机涂布于螺纹件上,烘干后即在螺纹件上形成含有许多微小液滴的“微胶囊”预涂层。

这种螺纹件可以贮存和运输,使用时由于微胶囊在螺帽旋动中被挤破而与胶乳预涂层混合,并因为螺帽与螺栓之间为胶乳预涂层所填充形成了隔绝氧气的条件而迅速发生厌氧固化反应,达到锁固密封的效果。

由于预涂型厌氧胶的可预涂性能大大节省生产装配线的涂胶设备、简化现场操作、提高生产效率和有效地确保粘接密封质量,因而越来越受到国内外机械、机床、汽车等行业的广泛重视。

预涂型厌氧胶的核心技术主要包括分散剂的制备和多种组成物的微胶囊化。

作为关键-1-技术之一的分散剂,原则上可以使用各种水基型化合物,如水溶性共聚物、乳液、聚乙烯醇等。

其分散机理为:水溶性共聚物属于亲水、亲油性高分子分散剂,在分散厌氧胶液的过程中提供有效的位阻斥力和静电斥力;此外,它还可以吸附在胶液单体粒子表面,影响粒子之间的紧密接触,当粒子表面含有聚合物分子时,在一定程度上使粒子失去活性并降低其熵值,且立体效应可增加粒子之间的相互作用,立体障碍作用使分散粒子的接触受到阻碍,保持了体系的稳定性。

本文合成了苯乙烯、丙烯酸和马来酸酐的三元共聚物,以三元共聚物的水溶液为预涂型厌氧胶的分散剂,溶解分散单体、阻聚剂、稳定剂和促进剂后配成A组分胶乳。

实验结果表明,厌氧胶各组分在高分子分散剂中的分散性能良好,与自制的引发剂微胶囊混合得到的预涂型厌氧胶强度高、固化速度快、贮存期长,可以达到美国Loctite公司可预涂厌氧胶的技术水平。

2.实验部分2.1主要试剂及仪器苯乙烯、丙烯酸,分析纯,使用前经减压蒸馏处理;马来酸酐、过氧化二苯甲酰为分析纯试剂。

ZD-2型自动电位滴定仪,上海精密科学仪器有限公司;万分之一天平,上海光学仪器厂;精密数显电动搅拌器,山东永兴制造厂;2.2 三元共聚物的合成在装有搅拌器、回流冷凝管、温度计、恒压滴液漏斗的四口烧瓶中加入马来酸酐,升温至40℃使其溶于甲苯;加入过氧化二苯甲酰的甲苯溶液,升温至80℃后滴加苯乙烯和丙烯酸的甲苯溶液。

反应液在快速搅拌下慢慢有白色颗粒状固体析出,90℃下保温3小时后趁热抽滤。

旋转蒸发除去甲苯,70℃下真空干燥箱烘干得白色粉末备用。

2.3 三元共聚物的水解中和在装有回流冷凝管的圆底烧瓶中加入适量的共聚物和1mol/L 的NaOH 溶液,加热至粉状的共聚物溶解为透明溶液后,继续回流1小时使共聚物完全水解;冷却至室温,在1mol/L 盐酸溶液中使水解产物沉淀析出,过滤,洗涤,真空干燥得到三元共聚物的水解产物。

2.4 预涂型厌氧胶的配制室温下,取一定量的三元共聚物溶于蒸馏水中,1mol/L NaOH溶液调节PH值3-7,电磁搅拌3小时得到聚合物水溶液;按配方加入处理过的聚合单体、稳定剂、阻聚剂、促进剂、助促进剂及改性剂于聚合物水溶液中,经充分搅拌均匀即可得到A组分胶乳[4]。

2.5 测试2.5.1 共聚物的组成测定分别取1.0000g合成三元共聚物和三元共聚物的水解产物,溶于100mL无水乙醇溶液中,-2-用KOH—EtOH标准溶液进行滴定,重复实验三次,取平均值,计算公式为: n AA = CV1 ×10-3 n MAH= C(V2-V1) × 10-3/2其中C为标准碱溶液的浓度,V1为滴定共聚物消耗的碱液的体积,V2为滴定共聚物水解产物消耗的碱液的体积。

2.5.2 厌氧胶基本性能测试本文所涉及的厌氧胶强度及性能测试均参考美国军标MIL-S-46163A、HB5315-85和HB5323-85,厌氧胶的贮存稳定性则采用快速预测法[5]。

3.结果与讨论3.1 影响分散剂分散性能的几个因素3.1.1 HLB值共聚物分散剂与表面活性剂一样,是亲水、亲油性分子结构,其HLB值随着三种单体在共聚物中所占的比例不同而随之变化的。

因此,可根据厌氧胶液的HLB值,对聚合物分散剂中的三种不同单体的比例作适当的调节,以达到稳定的分散效果。

3.1.2 单体配比分散性能是随着三种链节比例而异,适当调节共聚物分子中苯乙烯、丙烯酸和马来酸酐的链节比可适应不同胶液处理的要求。

本工作中所合成的共聚物是作为预涂型厌氧胶的A组分胶乳分散剂,所以衡量共聚物好坏的重要指标就是其分散性。

我们在固定厌氧胶组分的前提下调节三种单体的比例来考察它们的分散性能,结果如表1:表1 不同配比聚合物的分散性St:AA:MAH(摩尔比) 0.5:0.5:0.5 0.5:1:0.5 0.5:1:1 0.5:1.2:1.2分散性絮凝絮凝良好静置分层马来酸酸酐和丙烯酸链节增加则水溶性增强,疏水性减弱;苯乙烯链节增加,水溶性变差,疏水性增强。

一般说来聚合物中亲水基比例太高,胶液与共聚物分散剂之间的结合力就会显著降低,分散稳定性变差;亲水基比例太低,聚合物水溶性变差,静电斥力减弱,聚合物缠结而导致絮凝。

3.1.3 分子质量[6,7]一般说来,良好的分散效果,需控制共聚物的分子质量在一定范围。

分子质量过高,分散体系的粘度明显增大,得到的厌氧胶液粘度太大,不能很好的涂布在螺纹上;分子质量过低,使得聚合物分子与厌氧胶液的亲合力降低,粒子间“架桥”絮凝,对胶体的分散稳定性产生影响。

3.2 三元共聚物的合成3.1 合成方法-3-苯乙烯、马来酸酐与丙烯酸的竞聚率都较小,是易于进行自由基共聚反应的单体,三种单体聚合的方法有下文两种。

3.1.1 均相法均相法一般以酮类如丙酮,丁酮等为反应介质,反应单体、引发剂、反应产物全部溶于介质中,产物通过沉淀离析法进行分离。

用此种方法反应,形成粘稠的共聚物溶液,需要大量的溶剂使产物沉淀离析。

3.1.2 非均相法非均相合成一般采用芳烃类为反应介质,该方法的特点是反应产物在反应过程中沉淀析出,后处理工艺简便,易于调整共聚物的组成。

本实验采用此种方法合成所需的苯乙烯、马来酸酐与丙烯酸共聚物,所得到的共聚物在碱性条件下水解,再用盐酸沉淀,得到水解产物。

共聚及水解反应的方程式如下:3.2 分子质量影响因素本工作所合成的共聚物是作为预涂型厌氧胶的A组分胶乳分散剂,所以衡量共聚物好坏的重要指标就是其分散性。

前文讨论了分散性能的影响因素,下文中我们将重点介绍引发剂的量和反应时间对共聚物分子量的影响。

3.2.1 引发剂的量对共聚物分子量的影响采用St/AA/MAH为0.5/1/1,总单体浓度为30%,甲苯为溶剂进行聚合反应,考察引发剂浓度对聚合反应的影响。

从图1可以知道,引发剂浓度越大,在自由基聚合反应的引发阶段形成的活性中心越多,得到的聚合物的分子量越小。

-4-图1 共聚物特性粘度-引发剂浓度曲线3.2.2反应时间对共聚物分子量的影响从反应开始后,每隔1小时取样,经沉淀干燥后,配成水溶液,用乌氏粘度计测定不同时间取样的共聚物粘度。

图2 共聚物特性粘度-时间曲线自取样开始,共聚物的分子量随反应时间的变化不大,这是典型的自由基聚合机理。

引发剂一旦形成活性中心,在短时间内完成了聚合反应,形成高分子量的产物,延长反应时间对聚合物分子量影响不大。

3.3 共聚物组成与单体配比的关系在90℃,单体摩尔比为St:AA:MAH=0.5:1:1,BPO用量为单体质量3.0%条件下,考察三元共聚物中丙烯酸,马来酸酐的摩尔分数。

表2 一定单体比例对应的共聚组成AA/% MAH/%原料中单体组成 40 40共聚物组成 38 28由表2可知,共聚组成中马来酸酐、丙烯酸的摩尔分数都比投料小。

三元共聚时,由于三种单体的活性或竞聚率不同,除了恒比共聚外,共聚物组成不等于单体组成,三者随转化率-5-的变化而变化;特别是马来酸酐,由于位阻较大,当它作为自由基链前末端单元时,将导致自由基的反应活性大大降低,这种前末端效应使聚合物中马来酸酐的摩尔分数较大的偏离原料组成中的摩尔分数。

3.4 预涂型厌氧胶基本性能测试表3 厌氧胶的基本性能项目定位时间/min 粘度/mPa.s 溶解性湿润性腐蚀性82℃凝胶时间/min 结果10~20 600~800 合格合格合格 180 将实验制备的微胶囊与自制的A组份(高强度)按w(微胶囊):w(A组份)=3.5%混合均匀,配制成可预涂厌氧胶胶液,用毛笔将它涂布在M8.8的螺母(钢件和磷化件)上,70℃下烘1h后,旋上螺帽,常温下使其固化,用扭力扳手测定其平均拆卸力矩和破坏力矩,并与美国乐泰Dri-Loc 204(高强度)可预涂厌氧胶的技术要求和典型值进行比较。

从表4可知,实验制备的微胶囊和A组份性能稳定,可以达到美国Loctite公司可预涂厌氧胶的技术水平表4 可预涂厌氧胶的技术要求样品 平均拆卸力矩/N.m 破坏力矩/N.m 固化速度/h Dir-Loc 204 技术要求 ≥22.6 ≥22.6 72典型值 30.5 29.4 24 自制可预涂胶 钢 件 27.0 23.0 24磷化件 32.0 28.5 24注:Dri-Loc 204 力矩测试用3/8-16磷化油螺纹件,室温固化72h4. 结 论按单体摩尔比St:AA:MAH=0.5:1:1,经溶液沉淀聚合法合成了用作厌氧胶水溶性分散体系的三元共聚物,酸碱滴定结果表明聚合物中马来酸酐的含量低于投料比;凝胶渗透色谱分析表明共聚物的数均分子量Mn=4759,重均分子质量Mw=9364,多分散性指数为1.968。