QC检验依据和技巧20150918

- 格式:pptx

- 大小:67.96 KB

- 文档页数:8

IQC/IPQC/OQC检验方法一、原材料检验(IQC)l原进厂检验包括三个方面:①库检:原材料品名规格、型号、数量等是否符合实际,一般由仓管人员完成。

②质检:检验原材料物理,化学等特性是否符合相应原材料检验规定,一般采用抽检方式。

③试检:取小批量试样进行生产,检查生产结果是否符合要求。

l来料不合格的处理:①标识:在外包装上标明“不合格”,堆置于“不合格区”或挂上“不合格”标识牌等。

②处置:退货或调货或其他特采。

③纠正措施:对供应商提供相关要求或建议防止批量不合格的再次出现。

2紧急放行:因生产急需,在检验报告出来前需采用的物资,为紧急放行。

需留样检验,并对所放行物资进行特殊标识并记录,以便需要时进行追踪。

3特采:①从非合格供应商中采购物资——加强检验。

②检验不合格而采用的物资——挑选或修复后使用。

4应特别关注不合格品所造成的损失:①投入阶段发现,损失成本为1元。

②生产阶段发现,损失成本为10元。

③在客户手中发现,损失成本为100元。

二、过程检验(IPQC)lIPQC的检验范围包括:①产品:半成品、成品的质量。

②人员:操作员工艺执行质量,设备操作技能差。

③设备:设备运行状态,负荷程度。

④工艺、技术:工艺是否合理,技术是否符合产品特性要求。

⑤环境:环境是否适宜产品生产需要。

2工序产品检验:对产品的检验,检验方式有较大差异和灵活性,可依据生产实际情况和产品特性,检验方式更灵活。

质检员全检:适用于关键工序转序时,多品种小批量,有致命缺陷项目的工序产品。

工作量较大,合格的即准许转序或入库,不合格则责成操作员工立即返工或返维。

质检员抽检:适用于工序产品在一般工序转序时,大批量,单件价值低,无致命缺陷的工序产品。

员工自检:操作员对自己加工的产品先实行自检,检验合格后方可发出至下道工序。

可提高产品流转合格率和减轻质检员工作量,不易管理控制,时有突发异常现象。

员工互检:下道工序操作人员对上道员工的产品进行检验,可以不予接收上道工序的不良品,相互监督,有利于调动积极性,但也会引起包庇、吵执等造成品质异常现象。

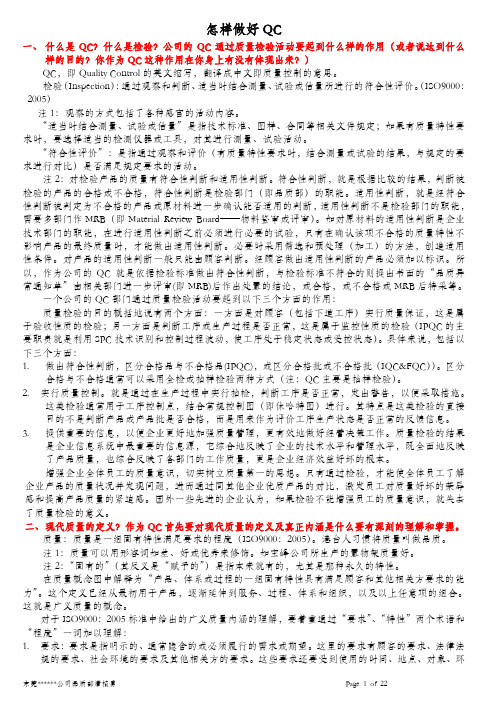

一、什么是QC?什么是检验?公司的QC通过质量检验活动要起到什么样的作用(或者说达到什么样的目的?你作为QC这种作用在你身上有没有体现出来?)QC,即Quality Control的英文缩写,翻译成中文即质量控制的意思。

检验(Inspection):通过观察和判断、适当时结合测量、试验或估量所进行的符合性评价。

(ISO9000:2005)注1:观察的方式包括了各种感官的活动内容。

“适当时结合测量、试验或估量”是指技术标准、图样、合同等相关文件规定;如果有质量特性要求时,要选择适当的检测仪器或工具,对其进行测量、试验活动。

“符合性评价”:是指通过观察和评价(有质量特性要求时,结合测量或试验的结果,与规定的要求进行对比)是否满足规定要求的活动。

注2:对检验产品的质量有符合性判断和适用性判断。

符合性判断,就是根据比较的结果,判断被检验的产品的合格或不合格,符合性判断是检验部门(即品质部)的职能。

适用性判断,就是经符合性判断被判定为不合格的产品或原材料进一步确认能否适用的判断,适用性判断不是检验部门的职能,需要多部门作MRB(即Material Review Board——物料鉴审或评审)。

如对原材料的适用性判断是企业技术部门的职能,在进行适用性判断之前必须进行必要的试验,只有在确认该项不合格的质量特性不影响产品的最终质量时,才能做出适用性判断。

必要时采用筛选和预处理(加工)的方法,创造适用性条件。

对产品的适用性判断一般只能由顾客判断。

经顾客做出适用性判断的产品必须加以标识。

所以,作为公司的QC就是依据检验标准做出符合性判断,与检验标准不符合的则提出书面的“品质异常通知单”由相关部门进一步评审(即MRB)后作出处置的结论,或合格,或不合格或MRB后特采等。

一个公司的QC部门通过质量检验活动要起到以下三个方面的作用:质量检验的目的概括地说有两个方面:一方面是对顾客(包括下道工序)实行质量保证,这是属于验收性质的检验;另一方面是判断工序或生产过程是否正常,这是属于监控性质的检验(IPQC的主要职责就是利用SPC技术识别和控制过程波动,使工序处于稳定状态或受控状态)。

1.最终检验方法(1)实施原则以全数及抽验的方式检查产品自成型结束后至装盒、配号、装箱、打包、进库、待运出厂的全部作业过程,保证产品品质正确。

检验分两个方面:一为品管检验,此为生产完成前对产品做100%全数检验;一为产品包装结束、进库待运出厂时,QC依公司所定的抽样比例抽样开箱检验,目的是防止厂方将不合格产品混装入箱出货。

(2)检验准备A.QC应根据出货计划和工厂实际生产进度,安排最终检验时间。

检验一般应安排在出运日的前两天。

除特殊情况,QC应在生产和包装全部完成后进行检验;如情况特殊,也必须在生产和包装完成百份之八十后进行检验。

B.QC应要求工厂将待检产品按款式、颜色、配码、包装分类别整齐堆放。

C.检验前,QC应仔细查阅待检产品的有关物性测试记录,只有在确认所有测试项目都已完成并已达到规定要求后才能进行最终检验(参照物性测试标准)D.检验前,QC应带齐最终确认样、合同、包装资料及与产品检验相关的所有资料。

(3)检验方式A.QC必须亲自到现场抽点箱号,严禁工厂人员替代抽点箱号。

B.检验以随机抽样方式进行,具体方法按AQL标准。

抽检箱号必须至少间隔5箱,避免箱号连续,以保证被检产品的代表性。

(4)产品外观检验外观检验原则以手感、目视方式进行,目测有疑义时以量具检验。

A.整体外观:手感与目测检查成鞋是否端正、对称、平附、色泽一致、清洁,标志齐全清晰及鞋帮、鞋里、鞋底、鞋眼等各部位有无缺陷,需要确认尺寸的点状缺陷时钢尺测量,确认线状的缺陷应以鞋用带尺测量。

B.前帮长度:以鞋用带尺贴紧前帮面,测量前帮子口端点至前帮面沿口边沿中点或特定部位(如前帮与鞋舌接缝处等),同方法可测外包头长度。

C.后帮高度:以鞋用带尺紧贴鞋后帮面,测量后帮子中点至后帮面沿口边沿中点的高度。

D.特征部位:以鞋用带尺贴紧鞋,从某参照点量至某一考察点,检验同双两只鞋的差异。

E.后缝歪斜:将鞋放置在水平物上(如大理石磨板,平板玻璃等),用宽座角尺垂直边对准后帮子口点,以钢尺测量帮后缝至角尺垂直边的最大距离。

QC手法的应用技巧1. 引言质量控制(Quality Control,QC)是一种广泛应用于各行业的管理手法。

通过对生产过程或产品进行监控和调整,QC手法能够确保产品或服务的质量达到预期目标。

本文将介绍QC手法的应用技巧,并提供一些实用的建议,以帮助企业或组织提高质量控制效果。

2. QC手法的基本原则在介绍QC手法的应用技巧之前,我们首先需要了解其基本原则。

以下是QC手法的三个基本原则:2.1 过程监控QC手法强调对生产过程的监控和调整。

通过采集数据并分析过程中的变异性,可以帮助发现问题,并及时进行调整,以确保产品或服务的质量稳定。

2.2 统计方法QC手法常常使用统计方法来分析数据。

通过统计分析,可以更好地了解数据的特征和变异规律,从而做出有效的决策。

2.3 持续改进QC手法的目标是持续改进产品或服务的质量。

通过不断地采集数据、分析问题和制定改进计划,可以不断优化生产过程,提高产品或服务的质量。

3. QC手法的应用技巧3.1 流程图分析流程图是一种直观的工具,可以帮助理解和分析生产过程。

将生产过程绘制成流程图,可以清晰地看到各个环节的关系和依赖,从而更好地进行问题识别和改进。

3.2 数据采集与分析数据采集是QC手法中至关重要的一环。

通过收集并整理相关数据,可以对生产过程中的问题有一个全面的了解。

在数据采集的基础上,使用统计方法进行数据分析,可以发现潜在的问题和改进机会。

例如,可以使用过程控制图来监控过程的稳定性和能力,以及箱线图来比较不同批次或操作员之间的差异。

3.3 根本原因分析当问题出现时,QC手法提倡通过根本原因分析找到问题的根本原因,而不是仅仅解决表面问题。

根本原因分析常常使用5W1H(What、Why、When、Where、Who、How)的方法来进行。

通过仔细分析问题的各个方面,可以找到问题的根本原因,并制定相应的改进措施。

3.4 PDCA循环PDCA(Plan-Do-Check-Act)是QC手法中常用的改进循环。

QC验货指南QC(Quality Control)是对产品进行质量控制的一种方法。

在国际贸易中,QC验货是非常重要的环节,可以确保产品质量符合买方的要求。

本文将为大家提供一些QC验货的指南,帮助您更好地进行质量控制。

一、选择合适的验货员验货员的经验和专业知识对QC验货至关重要。

因此,选择一个经验丰富、熟悉行业标准的验货员是非常重要的。

验货员需要了解产品的特点,知道如何判断产品是否符合买方的要求,并具备良好的沟通能力。

二、提前准备在进行QC验货之前,您需要提前准备一些相关文件和工具。

首先,您需要获得买方的验货要求和产品规格,以便进行比对。

其次,您需要带上塑料手套、测量工具、验货表以及相机等工具,以便进行实地验货过程中的记录和测量。

三、外观检查外观检查是QC验货的重要步骤之一。

验货员需要仔细检查产品的外观是否符合买方的要求。

他们需要检查产品的颜色、图案、印刷等细节,确保产品外观的完整性和一致性。

此外,验货员还需要检查产品的包装是否完好无损、标识是否齐全准确等。

四、尺寸测量尺寸测量是QC验货的另一个重要部分。

验货员需要使用测量工具(如尺子、卡尺等)对产品的尺寸进行测量,确保其符合买方的要求。

这包括检查产品的长度、宽度、高度等尺寸参数。

如果产品是组装的,他们还需要检查组装部件的尺寸是否匹配。

五、功能测试功能测试是对产品功能进行验证的一项重要任务。

验货员需要了解产品的功能要求,并对产品进行功能测试。

例如,如果是电子产品,他们需要测试电池寿命、充电效果、功能是否正常等。

如果是机械产品,他们需要测试产品的运行状态、噪音水平、工作效果等。

功能测试可以帮助验货员确认产品是否符合买方的要求。

六、抽样检查在QC验货过程中,抽样检查起着至关重要的作用。

验货员需要根据验货要求和标准,从批量产品中抽取一定数量的样品进行检查。

通过对样品的检查,验货员可以判断整个批次产品的质量状况。

他们需要将样品与买方的要求和标准进行比对,确保样品的质量符合要求。

QC七大手法有哪些在质量管理领域,质量控制(Quality Control,简称QC)是一种常用的管理方法,用于确保产品或服务符合质量要求。

为了提高产品或服务质量,可以使用一系列的手法来控制和监测质量。

本文将介绍QC 七大手法,包括:1.物理检验2.外观检验3.抽样检验4.统计控制图5.测试和验证6.校准和校验7.过程改进1. 物理检验物理检验是通过对产品的物理属性进行测试和评估来判断产品是否符合质量要求。

例如,对于电子产品,可以通过测量尺寸、重量、电压等物理指标来进行检验。

物理检验可以直观地反映产品的实际性能和质量水平,是质量控制的常用手段之一。

2. 外观检验外观检验是通过对产品的外观特征进行检查,以判断产品是否存在表面缺陷、污染或其他不良情况。

外观检验可以通过肉眼观察或借助辅助工具(如放大镜、显微镜等)来进行。

外观检验尤其适用于对产品外观要求高的行业,如汽车、家电等。

3. 抽样检验抽样检验是根据一定的抽样方法,从批量生产中随机抽取一部分样品进行检验。

通过对样品的检验结果进行统计分析,可以推断整个批次产品的质量情况。

抽样检验可以有效地节约时间和成本,同时又能提供可靠的质量判断结果。

4. 统计控制图统计控制图是一种基于统计方法的质量控制工具,用于监控和管理一个过程的质量。

通过将过程的质量参数反复测量,并将测量结果绘制在控制图上,可以判断过程是否处于统计控制状态。

统计控制图可以及时识别出过程中的异常情况,并采取相应的措施进行调整和改进。

5. 测试和验证测试和验证是通过执行已定义的测试计划和验证方案来验证产品是否符合规格和需求。

测试和验证涉及对产品的功能、性能、可靠性等方面进行全面的测试和评估。

通过测试和验证可以发现产品的潜在问题,及早进行修正,确保产品的质量符合要求。

6. 校准和校验校准和校验是对测量设备和工具进行校准和验证,以确保其测量结果的准确性和可靠性。

校准是通过调整设备或工具的参数,使其与已知标准一致。

qc检验标准七大手法嘿,朋友!您知道吗,在质量控制的世界里,有一套神奇的“七大手法”,就像武侠小说里的绝世秘籍,能帮咱们练就一双火眼金睛,把产品的质量问题看得清清楚楚。

先来说说检查表吧,这就好比是我们的购物清单。

您想想,去超市买东西,要是没有个清单,是不是容易丢三落四?检查表也是这个道理,把要检查的项目一项项列出来,一个都别想跑,是不是很靠谱?分层法呢,就像是给不同的水果分类。

苹果一堆,香蕉一堆,橙子一堆,这样才能看出每种水果的特点和问题嘛。

对产品的分类也是如此,按照不同的因素分层,问题就藏不住啦。

排列图呀,那可是重点问题的“大曝光”!就像舞台上的聚光灯,一下子把最突出的问题给照得明晃晃的。

您说,要是不知道重点在哪儿,不就像没头的苍蝇乱撞吗?因果图呢,就像是医生找病因。

产品出了问题,咱们就得像医生一样,顺着线索,找出“病根”。

这根线那根线,把原因都给捋清楚,问题不就解决了一半?散布图,就像地图上的坐标点。

两个因素之间的关系,通过这些点一看就明白。

它们是亲密伙伴还是冤家对头,一目了然,多有趣!直方图,好比是一群人的身高统计图。

能看出数据的分布情况,是高个子多还是矮个子多,是不是很形象?控制图呢,则像是给产品质量安了个“监控摄像头”。

时刻盯着,稍有异常就能发现,及时采取措施,多让人放心!您看,这七大手法是不是各有神通?掌握了它们,就像手里有了金刚钻,还怕揽不了瓷器活?咱们在质量控制的道路上就能走得稳稳当当,生产出的产品那质量杠杠的!所以说,别小看这七大手法,它们可是质量控制的法宝,能让咱们在工作中如鱼得水,做出让客户满意的好产品。

您还不赶紧用起来?。

服装厂QC验货的方法QC的全称是QualityController(品质控制员),是负责检验产品,控制品质的人。

服装QC顾名思义就是控制服装品质的人了。

服装QC是服装品质检验,要熟悉检验标准,要有责任心。

把下面这60条服装QC验货基本顺序常识背熟,查货验货不会的也会了!规格不符序号缺陷产生原因1、规格超差——样板不准;裁剪下刀不准;结棉时缝位超差。

缝制不良2、针距超差一一缝制时没有按工艺要求严格调整针距。

3、跳针——由于机械故障,间断性出现。

4、脱线一一起、落针时没打回针;或严重浮线造成。

5、漏针——因疏忽大意漏缝;贴缝时下坎。

6、毛泄——拷边机出故障或漏拷;折光毛边时不严密,挖袋技术不过关,袋角毛泄。

7、浮面线——梭皮罗丝太松,或压线板太紧。

8、浮底线——压线板太松,或梭皮罗丝紧。

9、止口反吐一一缝制技术差,没有按照工艺要求吐止口。

10、反翘——面子过紧;或缝制时面子放在上面造成。

11.起皱一一没有按照缝件的厚薄调换针线;或缝合件有长短。

12、起给纽——由于技术不过关缝纽了修合件不吻合。

13、双轨一一缉单明线,断线后,接缝线时不在原线迹上;缝制贴件下坎后,补线时造成两条线迹。

14、双线不平行一一由于技术不过关;或操作马虎造成双线宽窄不匀。

15、不顺直一一缝位吃得多少不匀造成止口不顺直;技术差缉明线弯曲。

16、不平服一一面里缝件没有理顺摸平;缝件不吻合;上下片松紧不一。

17、不方正——袋角、袋底、摆角、方领没有按90度缝制。

18、不圆顺一一圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细小楞角。

19、不对称一一由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、宽窄等误差。

20、吃势不匀——缅袖时在袖山部位由于吃势不均匀,造成袖山圆胖,或有细褶。

21、绸位歪斜一一缅袖、躺领、定位点少于三个或定位不准。

22、对条、对格不准——裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时马虎,没有对准条格。

qc检查方法引言:在产品制造和质量控制领域,质量控制(Quality Control,简称QC)是确保产品质量符合要求的重要环节。

针对不同的产品和行业,制定合适的QC检查方法是确保产品质量的关键。

本文将介绍一些常用的QC检查方法,包括外观检查、尺寸检查、功能性检查和可靠性检查。

一、外观检查外观检查是一项常见的QC检查方法,用于判断产品的外观是否符合要求。

在外观检查中,可以使用肉眼观察、触摸和测量工具等方法来评估产品的外观质量。

外观检查的主要目标是检查产品的表面是否有缺陷、划痕、颜色不一致等问题,并对产品的外观进行评分。

二、尺寸检查尺寸检查是一种常用的QC检查方法,用于检查产品的尺寸是否符合设计要求。

在尺寸检查中,可以使用测量工具如卡尺、游标卡尺、量规等来测量产品的长度、宽度、高度等尺寸参数。

尺寸检查的目标是确保产品的尺寸精确度和一致性,以满足产品的功能需求。

三、功能性检查功能性检查是一种常用的QC检查方法,用于验证产品的功能是否正常。

在功能性检查中,可以使用设备、仪器或模拟环境等方法来模拟产品的正常使用场景,测试产品是否能够按照设计要求完成预期功能。

功能性检查的目标是确保产品的性能符合规格要求,以满足用户的需求。

四、可靠性检查可靠性检查是一种重要的QC检查方法,用于评估产品在使用寿命内是否能够保持稳定的性能和可靠的运行。

在可靠性检查中,可以使用长时间运行、高温、低温、湿度等特殊环境条件下的测试来模拟产品在极端情况下的工作状态。

通过可靠性检查,可以预测产品的寿命和可靠性,及早发现并解决潜在问题,提高产品的质量和可靠性。

五、统计抽样检查统计抽样检查是一种常用的QC检查方法,用于评估批量产品的质量状况。

在统计抽样检查中,通过从批量产品中随机抽取一部分样本进行检查,以代表整个批量产品的质量水平。

通过对样本的检查结果进行统计分析,可以得出批量产品的质量状况,并根据统计结果采取相应的措施。

六、流程检查流程检查是一种常用的QC检查方法,用于评估产品制造过程中是否存在缺陷和问题。