嵌岩桩基旋挖施工工艺的应用

- 格式:pdf

- 大小:261.64 KB

- 文档页数:6

超大直径嵌岩桩旋挖钻机施工工法超大直径嵌岩桩旋挖钻机施工工法一、前言超大直径嵌岩桩旋挖钻机施工工法是一种专门用于处理岩石地层下的大直径桩基础的施工方法。

该施工工法采用了先进的旋挖钻机技术,并结合了嵌岩技术,能够高效、精确地处理各类岩石地层,确保基础的稳定和安全。

二、工法特点1. 适应性强:可以适应各种岩石地层,从软弱岩石到坚硬岩石都能处理。

2. 高效快速:采用旋挖钻机进行施工,作业效率高,施工速度快。

3. 施工精度高:能够精确控制桩身的位置和垂直度,确保施工质量。

4. 环境友好:由于使用了旋挖钻机,不需要大量使用人力,减少了施工对周边环境的影响。

三、适应范围超大直径嵌岩桩旋挖钻机施工工法适用于需要建设在复杂地质条件下的大型建筑物,如高层建筑、大型桥梁、水利工程等,并且特别适用于坚硬岩石地层较多的地区。

四、工艺原理超大直径嵌岩桩旋挖钻机施工工法的工艺原理主要是通过旋挖钻机的旋转和推进作用,将岩石地层钻孔并进行清洁,然后灌注预制钢筋混凝土,形成桩基础。

其采取的技术措施包括地质勘探、钻孔、支护、岩屑清除和灌注等。

通过这些技术措施的合理组合,确保了工法的稳定性和可靠性。

五、施工工艺1. 地质勘探:进行详细的地质勘探,确定地质条件和岩石类型。

2. 钻孔:根据设计要求,使用旋挖钻机对岩石地层进行钻孔,同时进行岩屑清除和支护。

3. 灌注:钻孔完成后,使用泥浆灌注设备将预制钢筋混凝土注入钻孔中,并同时进行钻孔回抽。

六、劳动组织具体的劳动组织包括施工人员的组织、安排和分工,保证施工按照工艺流程进行,确保施工的连贯性和高效性。

七、机具设备超大直径嵌岩桩旋挖钻机施工工法所需的机具设备包括旋挖钻机、泥浆灌注设备、岩屑清除设备等。

这些设备具有高效、精确、可靠的特点,能够满足施工的需求。

八、质量控制为了确保施工过程中的质量达到设计要求,超大直径嵌岩桩旋挖钻机施工工法采取了一系列的质量控制措施。

包括对钻孔直径、垂直度、钢筋搭接等进行严格控制和检测,以确保桩基础的稳定和安全。

喀斯特地貌旋挖嵌岩桩基施工技术喀斯特地貌旋挖嵌岩桩基施工技术1. 引言喀斯特地貌是一种独特而复杂的地质地貌类型,其特点是岩溶发育、地下水丰富、地下洞穴众多。

传统的基础施工在这种地貌中面临很大的挑战,因为地下的岩石容易崩解,地下水流过程中易进入洞穴,导致基础的稳定性受到影响。

为解决这个问题,研究人员开发了喀斯特地貌旋挖嵌岩桩基施工技术。

2. 技术原理喀斯特地貌旋挖嵌岩桩基施工技术是利用旋挖钻机在地下嵌入岩层中钻孔,并通过在孔壁周围注入一定压力的水泥浆体,使之与岩层结合形成桩。

这种技术具有以下几个特点:(1)旋挖钻机:旋挖钻机是一种设计精巧的设备,可以根据实际施工需要选择不同规格的钻头和钻杆。

钻机通过旋转和推进,将岩层切削和破碎,从而实现岩层嵌入的目的。

(2)注浆技术:在钻孔施工过程中,与钻杆相连的注浆管通过钻杆向钻孔底部注入水泥浆体。

注浆管与孔壁之间的间隙会被水泥浆体填满,从而形成结实的桩身。

(3)桩径和桩长:根据实际需要,可以设计不同直径和不同长度的嵌岩桩。

一般情况下,桩径越大,桩身越结实,承载能力越强,但所需的施工时间和成本也会增加。

3. 施工流程喀斯特地貌旋挖嵌岩桩基施工流程一般包括以下几个步骤:(1)桩基设计:根据实际工程需要和地质勘察结果,设计出合适的嵌岩桩基的参数,如桩径、桩长和桩间距等。

(2)基坑准备:根据桩基设计的要求,挖掘合适大小的基坑,清除坑底杂物,并通过人工或机械的方法将基坑挖掘到所需的深度。

(3)桩基施工:将旋挖钻机移至基坑,选择合适的钻头和钻杆,在岩层中开始钻孔。

在钻孔过程中,通过注浆管向钻孔底部注入水泥浆体,并且在钻杆每次推进后,将水泥浆体充分充注,确保注浆质量。

(4)桩身检验:在嵌岩桩基施工结束后,使用非破坏性测试方法对桩身进行检验,确保桩的质量和承载能力达标。

(5)桩顶平整:根据设计要求,在嵌岩桩基的顶部进行修整,确保与上部结构的连接紧密。

4. 应用案例喀斯特地貌旋挖嵌岩桩基施工技术已广泛应用于各类工程项目中,取得了良好的效果。

大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法一、前言大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法是一种常用的土木工程施工方法,能够有效地在复杂地质条件下进行基础施工。

本文将介绍该施工工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法具有以下特点:1. 适用于较复杂的地质条件,如高强度岩石地层和周边土层松软的情况。

2. 结构稳定可靠,能够承受较大的水平和垂直荷载。

3. 施工过程中无需临时支护结构,节省了时间和金钱。

4. 施工速度快,成孔效果好,适用于大规模工程。

5. 适用于各种土壤和岩石地层,广泛应用于建筑、桥梁、港口、码头等工程项目。

三、适应范围大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法适用于以下情况:1. 地质条件较复杂,土壤和岩石地层交替出现。

2. 需要承受较大荷载的项目,如高层建筑、大型桥梁等。

3. 土壤较松软,无法进行传统成孔施工。

4. 工期紧迫,需要进行快速施工的项目。

5. 对施工质量要求较高的项目。

四、工艺原理大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法的原理是通过先预制孔眼,然后采用旋挖钻机在孔内旋转并同时喷注高压注浆,使岩石松动并形成洞穴,再将灌注混凝土泥浆注入洞穴中,形成固结体。

这样可以在不破坏周围土体的情况下,形成一个坚固的基础。

五、施工工艺大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法的施工过程包括以下几个阶段:1. 确定施工位置并进行标志。

2. 预制孔眼。

3. 启动旋挖钻机进行喷注作业。

4. 控制注浆压力和速度,避免出现液体回流现象。

5. 根据设计要求确定灌注混凝土的配比,并进行灌注作业。

6. 灌注完成后,进行振捣工作,保证灌注混凝土的均匀密实。

六、劳动组织大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法的劳动组织包括施工人员、机具操作人员、质量监督人员等。

大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法一、前言大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法是一种应用于复杂岩石地层的基础施工方法。

它通过旋挖机械对岩层进行钻孔,然后利用灌注桩灌浆材料进行注入,固结钻孔周围的土体,形成一个强固的基础支撑体系。

二、工法特点该工法具有以下特点:1. 大直径:该工法可实现大直径钻孔,满足特殊地质条件下基础支撑的需要。

2. 高承载力:灌注桩的灌浆材料经固化后,具有较高的强度和承载力,能够承受较大的荷载。

3. 适应性强:适用于复杂的岩石地层,能够应对不同地质条件下的施工需求。

4. 施工周期短:该工法操作简便,施工速度快,能够在较短时间内完成工程。

5. 施工质量可控:采用现代化机械设备和先进的注浆技术,能够确保施工质量的稳定和达到设计要求。

6. 环保节能:该工法减少了挖土的量,减少了环境污染,节省了能源资源。

三、适应范围该工法适用于以下地质条件:1. 岩石地层:有坚硬岩石层,单纯的钢筋混凝土桩施工困难的地方。

2. 高荷载要求:工程对基础承载力要求较高的地方。

3. 施工周期要求短:施工周期要求较短的地方。

4. 环境要求严格:对挖土量和环境污染要求严格的地方。

四、工艺原理大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法的实际工程中,通过以下工艺原理实现施工:1. 钻孔:使用旋挖钻机进行孔洞钻探,旋挖钻机具有较强的钻孔能力。

2. 灌注桩灌浆材料:选用符合设计要求的灌浆材料,通过梅花型注浆头将浆料注入钻孔中。

3. 注浆与钻孔同时进行:在钻孔过程中进行灌浆操作,保证钻孔周边土体的一次固结。

五、施工工艺大直径嵌岩钻孔灌注桩梅花型旋挖成孔施工工法的施工过程包括以下阶段:1. 施工准备:熟悉施工工艺和要求,检查和准备所需材料、机械和设备。

2. 机械组装:对旋挖机进行组装,确保机械设备正常运转。

3. 钻孔施工:根据设计要求,使用旋挖钻机对岩层进行钻孔,控制钻进速度和孔径。

建筑桩基工程施工中旋挖钻孔成桩施工技术的应用随着城市化进程的加快和建筑业的快速发展,建筑桩基工程施工成为城市建设中的重要环节。

在桩基工程中,旋挖钻孔成桩施工技术是一种常用的施工方法,其灵活性和高效性受到了广泛的认可和应用。

本文将重点介绍旋挖钻孔成桩施工技术的应用及其优势。

一、旋挖钻孔成桩施工技术的基本原理旋挖钻孔成桩是一种将土壤钻取出来,同时注入混凝土或钢筋混凝土的一种桩基施工方法。

其基本原理是:通过旋挖机携带的钻时工具将地下土层中的土壤原位钻取,并在钻取的通过泵送系统将混凝土从钻孔底部注入,从而形成桩基。

该施工方法适用于各种地质条件下的桩基施工,广泛用于桥梁、高层建筑、码头、隧道等各种工程项目中。

1. 桩基基础施工在建筑桩基工程中,桩基基础的施工是最为核心和重要的部分之一。

传统的桩基基础施工通常采用钻孔灌注桩或静力压桩等方式,而旋挖钻孔成桩施工技术通过钻孔和同时注浆的方式,能够实现土层的钻取和混凝土的注入一次完成,节省了大量的工程时间和成本,提高了施工效率。

2. 地下管线建设随着城市地下管线网络的不断完善和扩张,地下管线建设对桩基工程的需求也在不断增加。

旋挖钻孔成桩技术在地下管线建设中得到了广泛的应用。

通过该技术可以快速、灵活地进行管线基础的施工,减少了对地下管线的干扰,同时保障了工程的安全性。

3. 深基坑支护在一些高层建筑、地下车库等工程中,由于地下室的深度较大,需要进行深基坑的支护工程。

旋挖钻孔成桩技术能够快速、精准地实现深基坑支护桩基的施工,并能够根据不同的地质条件和工程需求,灵活调整桩基的布局和尺寸。

1. 施工效率高2. 适应性强旋挖钻孔成桩技术适用于各种地质条件下的桩基施工,包括砂土、软土、粉土、黏土、泥质土等各类土层。

并且在特殊地质条件下,如砂砾岩、泥岩等地层中也能够进行桩基的施工,具有较强的适应性。

通过旋挖钻孔成桩技术进行施工,可以实现桩基的一次成型,混凝土浆体能够充分填充钻孔,从而保障了桩基的整体质量和承载力,有效提高了施工质量。

嵌岩旋挖扩底抗拔灌注桩施工工法嵌岩旋挖扩底抗拔灌注桩施工工法一、前言嵌岩旋挖扩底抗拔灌注桩施工工法是一种在岩石地层中进行桩基施工的有效技术。

它结合了旋挖钻机的钻孔、挖掘和灌注功能,能够通过嵌岩和基础灌注方式,使桩基与周围地层紧密结合,提高桩基的承载力和抗拔能力。

二、工法特点1.灌注桩工法:嵌岩旋挖扩底抗拔灌注桩工法是一种灌注桩工法,通过在钻孔中灌注混凝土,形成一个连续的桩基。

这种工法施工方便快捷,施工速度快。

2.抗拔能力强:由于桩基与周围岩石地层结合良好,嵌岩旋挖扩底抗拔灌注桩具有较高的抗拔能力,适用于需要承受大荷载和抗拔需求的工程。

3.适应范围广:嵌岩旋挖扩底抗拔灌注桩适用于各种地层,尤其适合较硬的岩石地层。

4.施工过程受限较少:嵌岩旋挖扩底抗拔灌注桩不受地下水位和地表土层的限制,在施工过程中的开挖和灌注过程中不易发生失稳。

三、适应范围嵌岩旋挖扩底抗拔灌注桩适用于以下情况:1.地质条件较为坚硬,例如岩石地层。

2.工程需要承受较大的垂直荷载。

3.工程需要具有较高的抗拔能力。

4.较宽的基础尺寸,需要提供足够的稳定性。

四、工艺原理1.与实际工程之间的联系:嵌岩旋挖扩底抗拔灌注桩工法基于实际工程,在桩基施工过程中注重与地层的紧密结合,提高桩基的承载力和抗拔能力。

2.采取的技术措施:通过使用旋挖钻机进行钻孔和挖掘,同时进行灌注混凝土,将桩基灌注到设计要求的深度。

通过在孔内灌注混凝土,形成一个连续的桩体,提高桩基的稳定性和抗拔能力。

五、施工工艺嵌岩旋挖扩底抗拔灌注桩的施工包括以下几个阶段:1.钻孔阶段:使用旋挖钻机进行竖向钻孔过程。

在钻孔的过程中,需要通过液压钻管扩展完成,确保孔洞的稳定。

2.挖掘阶段:通过旋挖钻机进行挖掘,将岩层和土层连同其他杂质排除。

3.灌注阶段:通过旋挖钻机将混凝土灌注至钻孔中,保持一定的标高。

混凝土需要保持一定的流动性,以确保完全填充钻孔中的空隙。

4.回填与养护阶段:当桩基完成灌注后,钻孔周边会形成一个孔壁,需要对其进行回填和养护,以加强桩基与岩石地层之间的结合和稳定性。

建筑桩基工程施工中旋挖钻孔成桩施工技术的应用建筑桩基工程是指建筑物或其他工程的基础工程。

桩基工程是指在土壤中埋设的一种承载结构,用来传递建筑物或其他工程的荷载负荷。

在桩基工程中,旋挖钻孔成桩施工技术是一种常见的施工方法。

本文将就旋挖钻孔成桩施工技术在桩基工程中的应用进行介绍。

旋挖钻孔成桩施工技术是一种常用的桩基施工方法,它适用于多种地质条件,可以施工各种类型和规格的桩基。

旋挖钻孔成桩施工技术具有施工速度快、土质要求广泛、噪音低等优点,因此在桩基工程中得到了广泛的应用。

旋挖钻孔成桩施工技术主要包括以下几个步骤:桩位布置、洞口的开挖、成孔过程、注浆、钢筋笼的安装、灌浆和桩身的成型。

在桩位布置阶段,需要根据设计要求确定桩的位置和数量。

洞口的开挖是指在确定的桩位上,通过旋挖钻机进行地下土层的开挖。

成孔过程是指通过旋挖钻机进行孔洞的扩大和清理,直至达到设计要求的孔径和孔深。

注浆是为了固定孔壁的同时提高孔壁的承载力和止水性能。

钢筋笼的安装是将预制好的钢筋笼放入孔洞中,以增强桩的承载能力。

灌浆是将混凝土灌入孔洞中,使其形成桩身。

最后经过一定的养护时间,桩基就可以投入使用。

旋挖钻孔成桩施工技术的应用可以满足不同工程项目的需要,尤其针对大直径、深基础和软土地区桩基施工有得天独厚的优势。

其施工过程简单、高效、操作环境安全。

在软土地区尤其是流砂层内或高地下水位地区,旋挖钻孔成桩施工技术有很大优势。

其施工效率和成本比传统的钻孔灌注桩施工方式有较大优势。

旋挖钻孔成桩施工技术的标准化和规范化不仅提高了施工效率,也提高了工程质量。

工程建设单位在施工时可以按照规范和标准进行操作,使得工程质量得到有效保障。

旋挖钻孔成桩施工技术的应用也促进了施工设备的更新和技术的发展。

旋挖钻机、注浆泵、钢筋笼的预制等设备和技术的不断完善,也推动了桩基工程施工方式的改进和发展。

值得注意的是在旋挖钻孔成桩施工技术中,施工现场的管理和操作人员的技术水平至关重要。

喀斯特地貌旋挖嵌岩桩基施工技术喀斯特地貌旋挖嵌岩桩基施工技术引言:喀斯特地貌是我国南方地区一种特殊的地质地貌,其特点是地下水蚀作用导致地表下方形成了大量的溶洞、岩溶和地下河等。

这种地貌给基础施工带来了很大的挑战,特别是在岩层下挖掘基础时,很容易导致地质灾害的发生。

喀斯特地貌旋挖嵌岩桩基施工技术应运而生,成为解决喀斯特地区基础建设问题的重要方法之一。

一、喀斯特地貌背景喀斯特地貌是由于地下水溶蚀而形成的特殊地貌。

在这种地貌下,地表下方存在大量的岩洞、溶洞和地下河。

施工时必须避免对这些地下空洞的破坏,否则可能会引发地面陷落、坍塌等安全问题。

二、旋挖嵌岩桩基施工方法旋挖嵌岩桩基施工方法是在喀斯特地貌下进行桩基施工的一种有效方法。

具体步骤如下:1. 前期调查:在施工前必须进行地质勘察和岩性分析,确定喀斯特地貌的具体情况,为施工确定方案提供依据。

2. 确定桩型:根据地貌特点和施工需求,确定适合施工的桩型,包括直径、深度、形状等。

3. 确定施工参数:根据地质调查结果,确定施工参数,包括旋挖机的转速、扭矩、推进速度等。

4. 开始施工:使用旋挖机进行桩基的挖掘和嵌入。

根据施工需要,可能需要进行岩层的凿除、清理等工作。

5. 桩的质量检查:在桩基施工完成后,需要对嵌岩桩的质量进行检查,确保其满足设计要求。

6. 桩基的后续处理:施工完成后,需要对桩基进行加固和防水处理,以确保其稳定性和使用寿命。

三、优势和挑战喀斯特地貌旋挖嵌岩桩基施工技术相比传统施工方法有以下优势:1. 灵活性:旋挖机的操作灵活性高,可以适应不同地貌条件下的施工需求。

2. 安全性:通过对地下洞穴和地下水的准确定位,可以有效避免地质灾害的发生。

3. 高效性:旋挖机的施工速度快,可以大幅度缩短工期,提高施工效率。

然而,喀斯特地貌旋挖嵌岩桩基施工技术也面临一些挑战:1. 地质条件不确定性:喀斯特地貌复杂多变,地下洞穴和地下水的分布难以预测,增加了施工的难度。

大直径嵌岩旋挖灌注桩分级扩孔成孔施工工法大直径嵌岩旋挖灌注桩分级扩孔成孔施工工法一、前言大直径嵌岩旋挖灌注桩分级扩孔成孔施工工法是一种用于固结和加固地基的施工工法。

通过采用分级扩孔成孔的方式,将土层和岩层逐层击碎,形成均匀的孔洞,提高桩基的稳定性和承载力。

二、工法特点1. 采用大直径嵌岩旋挖钻机进行施工,能够适应不同地质条件下的工程要求。

2. 施工过程中采用先扩大孔径,再灌注混凝土的方式,确保孔洞的牢固和密实。

3.与传统的盘桩、沉静桩相比,大直径嵌岩旋挖灌注桩具有施工速度快、承载力高、适应性强等优势。

三、适应范围大直径嵌岩旋挖灌注桩适用于土层和岩层复杂的场地,特别适用于建筑物、桥梁、隧道等重大工程的地基处理。

四、工艺原理大直径嵌岩旋挖灌注桩的工艺原理是将嵌岩旋挖钻机沿设计孔径和深度进行钻进,同时不断回转和冲击土层和岩层,通过钻铤的作用将土层和岩层逐层击碎、挤压和混合,形成均匀的孔洞。

然后,在击碎岩层的同时逐渐扩大孔径,使孔壁平整坚实。

最后,将混凝土灌注到孔洞中,形成具有一定承载力和稳定性的灌注桩。

五、施工工艺1. 前期准备:确定施工范围和孔径,清理场地并布置施工设备。

2. 开始施工:启动嵌岩旋挖钻机,沿设计孔径和深度进行钻进,同时回转冲击土层和岩层。

3. 分级扩孔:在击碎土层和岩层的同时,逐渐扩大孔径,使孔洞形成均匀的直径。

4. 灌注混凝土:在达到设计深度后,将混凝土从孔洞底部开始灌注,同时通过搅拌器进行搅拌和振动,保证混凝土的密实性。

5. 桩身处理:施工结束后,对桩身进行修整和养护。

六、劳动组织大直径嵌岩旋挖灌注桩施工需要组织钻孔队、搅拌混凝土队和养护队等多个施工队伍,协调他们的工作和进度,确保施工的顺利进行。

七、机具设备所需机具设备包括大直径嵌岩旋挖钻机、搅拌器、振动器、修整设备等。

这些设备具有高效、稳定、可靠等特点,能够满足大直径嵌岩旋挖灌注桩施工的需求。

八、质量控制为确保施工质量达到设计要求,需采取以下质量控制措施:1. 在施工过程中进行现场检测,监测孔洞的直径、深度以及混凝土的强度等。

旋挖工艺在嵌岩钻孔灌注桩中的应用旋挖工艺是一种新兴的岩土挖运技术,是岩土类特殊埋设管道护筒施工的新技术,挖掘方式是借助旋转机构旋转和移动挖掘机构进行挖掘,是一种新兴的岩土挖运技术。

由于其施工可靠性高,施工周期短,环境污染少,可以有效投资少,施工效率高,有利于提高建设质量,安全等一系列特点,受到广泛关注。

在深基坑工程建设中,旋挖工艺应用比较广泛,主要用于岩土的挖运。

随着科技的进步和技术的不断发展,旋挖工艺也被广泛用于嵌岩钻孔灌注桩施工中,特别是地下隧道工程施工中,由于旋挖工艺灵活,施工范围宽,操作方便,可以有效地节省工期、节约施工成本等优点,在隧道工程建设中得到广泛的应用。

针对嵌岩钻孔灌注桩施工中旋挖工艺应用,工程施工过程中应注意以下要点:1、在剖面设计中,要根据现场大断面实际情况合理设计旋挖施工工况,并制定明确的施工技术要求;2、在施工前,应对岩层进行充分剖析,并根据岩性、岩层倾角度以及施工要求进行合理的开挖方案,以确保施工安全可行;3、为确保旋挖施工的品质,在挖运机构旋转时,应实时进行岩石破碎、运输,以减少旋挖的返修工作;4、施工中应避免采用对效率有影响的操作方法,以降低施工损耗;5、应正确操作施工设备、消耗材料,以确保施工质量;6. 灌注桩挖掘完毕后,应采用喷淋灌注等方法进行填嵌,以保证施工质量和安全。

在嵌岩钻孔灌注桩施工中,旋挖工艺的应用有利于提高施工效率,降低投资成本,提高施工质量,确保工程安全和有效性,是提高建设质量的有效手段。

因此,在岩土挖运施工中,有必要引进新技术,借鉴旋挖工艺,充分发挥它的优势,以确保工程施工质量。

The rotating and digging technology is a new type of soil and rock excavation technology, which is a new technology for the construction of special buried pipelines. The excavation mode is to excavate with the rotary mechanism and the mobile digging mechanism, which is a new type of soil and rock excavation technology. Because of its high construction reliability, short construction period, less environmental pollution, less investment, high construction efficiency and a series of advantages such as improving construction quality and safety, it has been widely concerned.For the application of rotation excavation technology in the construction of embedded rock drilling and grouting piles, the following points should be noted in the engineering construction process:。

大口径旋挖桩嵌岩施工工艺探究1工作原理为了解决上述技术问题,本文通过对旋挖筒钻的改良、施工技术的改变,大幅提高了入岩效率。

目前常规使用的旋挖筒钻是单层筒体结构,本项目将其改良成了双层筒钻。

该双层筒钻由内筒体和外筒体构成。

内筒体外外表与外筒体内外表之间形成环形空腔,内筒体和外筒体底部沿圆周边缘固定有若干倾斜且朝向一致的钻齿,内筒体内部还嵌套旋挖钻头,旋挖钻头直接连接在旋挖钻机的钻柱端部上,内筒体的下缘低于外筒体的下缘,旋挖钻头的下缘低于内筒体的下缘。

旋挖钻头与钻柱连接的一端为安装端,与岩石接触的一端为操作端。

旋挖钻头包括主体、围绕主体外周且从主体向外延伸的若干支撑片以及固定在支撑片上的若干砍割器,砍割器通过旋转在水平方向上砍岩,支撑片沿安装端纵向延伸连接至操作端,操作端底面的中心处有斜向固定的柱切割器。

柱切割器用于通过旋转在竖直方向上切割钻孔,钻柱的旋转带动连接在钻柱末端的旋挖钻头旋转切割砍岩。

旋挖钻头转动时,砍割器接触钻孔壁,孔壁的岩石产生切向力,柱切割器与钻孔底接触可用于定钻孔切割岩石。

其中,砍割器和柱切割器均为多晶金刚石制成的圆柱体,砍割器呈水平向设置,其侧壁嵌入支撑片中,柱切割器与操作端水平面之间的夹角为60~70°。

主体为中空钢管,相邻支撑片之间留设有限定通道,限定通道上设置有若干浆孔。

浆液流经钻柱后进入主体内,在旋挖钻头旋转时可通过浆孔喷出冲洗钻孔中的岩屑。

内筒体和外筒体通过一连接部件固定在旋挖钻机的钻柱上,内筒体和外筒体在旋挖钻机的带动下转动。

施工中,内筒体和外筒体在旋挖钻机驱动装置的作用下能够进行钻进操作,随着内筒体和外筒体的钻齿不断旋转切割地层。

钻渣进入内筒体的内腔以及内筒体与外筒体之间所形成的环形空腔后上移,一次钻进工作完成后提钻,此时,驱动装置进行正、反转交替高速转动,从而快速地完成卸渣操作。

2工程概况__市某工程项目采纳的工程桩是桩径为1.5~2.0m之间的大口径桩。

大直径嵌岩桩旋挖钻机施工工法大直径嵌岩桩旋挖钻机施工工法一、前言大直径嵌岩桩旋挖钻机施工工法是一种在土石嵌岩地层中使用旋挖钻机进行大直径桩施工的工法。

该工法具有高效、快速、安全等特点,适用于岩性地层的桩基施工。

本文将对该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施和经济技术分析进行详细介绍。

二、工法特点1. 高效快速:大直径嵌岩桩旋挖钻机具备高速转动和大扭矩的特点,能够快速钻进岩石地层,提高施工效率。

2. 精准定位:通过专用的定位装置,可以准确控制桩身直径和嵌入深度,达到设计要求。

3. 排土方便:旋挖钻机采用螺旋输送器将岩屑和土方送出,大大降低了土方运输的难度和成本。

4. 可控性强:配合先进的控制系统,能够实现稳定的施工过程,确保质量和安全。

三、适应范围该工法适用于中硬岩到超硬岩等岩性地层,尤其适用于不适宜静压法施工的地层。

其适用范围主要包括高速公路、铁路、桥梁、港口、电力、水利等工程领域。

四、工艺原理大直径嵌岩桩旋挖钻机施工工艺原理是将旋挖钻机安装在合适的基座上,通过旋转和推进杆的作用,将钻杆和钻头向下推进并旋转,以钻石钻头的切削和冲击力来破碎和排除岩石。

旋挖钻机具有强大的转动力和扭矩,能够轻松应对坚硬的岩石地层。

五、施工工艺1. 钻孔准备:确定孔的位置和深度,安装旋挖钻机,连接钻杆和钻头。

2. 钻孔施工:启动旋挖钻机,通过转动和推进杆的作用,将钻杆和钻头向下推进并旋转,破碎和排除岩石。

3. 钻孔完成:达到设计深度后,停止旋挖钻机,取出钻杆和钻头,并进行现场清理。

4. 浇筑灌注:将旋挖孔清空松土,然后注入混凝土,同时进行同步锚固,直至灌注完成。

六、劳动组织大直径嵌岩桩旋挖钻机施工工法需要进行科学合理的劳动组织。

通常需要设立钻机操作人员、现场监工、数据记录员、设备维护人员等职位,并严格遵守施工现场的安全规定和操作规程。

七、机具设备1. 旋挖钻机:具有高速转动和大扭矩的特点,能够应对各种岩石地层。

深埋硬岩地层XG360 旋挖钻机嵌岩桩施工工法深埋硬岩地层XG360 旋挖钻机嵌岩桩施工工法一、前言深埋硬岩地层的嵌岩桩施工一直是一个具有挑战性的任务。

传统的桩基施工工法在此类地层中面临着许多困难和限制。

然而,采用XG360旋挖钻机进行嵌岩桩施工能够有效地解决这些问题,并提供了更为可靠和经济的解决方案。

二、工法特点XG360旋挖钻机嵌岩桩施工工法有以下几个特点:1. 适应性强:能够应对深埋硬岩地层的嵌岩桩施工需求,可施工范围广。

2. 高效节能:采用旋挖钻机进行施工,不仅施工速度快,而且能耗低。

3. 施工质量高:由于旋挖钻机具有较高的定位精度和自动化控制功能,能够提供高质量的施工成果。

4. 对周边环境影响小:施工时噪音低、振动小,对周边建筑物和环境的影响较小。

三、适应范围该工法适用于深埋硬岩地层的嵌岩桩施工,包括高速公路、高层建筑等各类工程。

四、工艺原理XG360旋挖钻机嵌岩桩施工工法的原理是通过旋挖钻机上的钻头钻入岩石地层,并通过旋转和推进的方式形成嵌岩桩。

施工过程中,需要根据地质情况和设计要求采取一系列的技术措施来确保施工质量和安全性。

五、施工工艺1. 前期准备:包括地质勘探、施工方案设计和现场布置等工作。

2. 钻孔:根据设计要求,使用旋挖钻机对岩石地层进行钻孔。

3. 钻孔清理:使用吹扫机清理钻孔内的岩屑和泥浆。

4. 钢筋布置:在钻孔中安装钢筋筋材,并进行检查和修整。

5. 灌注混凝土:通过泵车将混凝土灌注入钻孔中,实现桩体的形成。

6. 收桩与质量检验:待混凝土达到设计强度后,进行收桩,并对桩体进行质量检验。

六、劳动组织施工过程中需要组织钻机操作员、机械师、现场监理等人员进行协调配合。

七、机具设备该工法需要使用XG360旋挖钻机,该钻机具备强大的钻孔和定位能力,是进行嵌岩桩施工的理想设备。

八、质量控制施工过程中需要进行监测和检验,确保施工质量符合设计要求。

对钻孔直径、钻孔深度和钢筋安装等进行质量控制,保证施工过程中的质量和稳定性。

嵌岩桩基旋挖施工工艺的应用

韩荟 石雅清

摘要:通过对穿好项目上的嵌岩桩基(嵌入中风化凝灰岩及流纹斑岩)的钻进施工方式的研究,确定了更为先进宝峨钻机施工工艺,有效的缩短了桩基施工的时间。

关键词:嵌岩、宝峨旋挖钻机、筒式岩芯钻头、斗齿钻头

嵌岩桩基通常采用冲击成孔法,但往往由于实际施工条件的限制以及环保、文明施工方面的要求,冲击成孔被越来越多的限制使用,对于该类型的桩基施工工艺于是有了新的突破,本文介绍的关于使用德国宝峨旋挖钻机施工嵌岩桩在穿好公路上得到了充分的应用,这为该类型的桩基施工提供了一套新的施工工艺。

1 工程概述

宁波穿山至好思房公路工程5标位于浙江省宁波市北仑区,施工场区大部分位于繁华大镇中心区,全长5.339km,全程为高架桥,

碶

主要桩基工程有2400余根钻孔桩,其中嵌岩桩基为1500余根,嵌岩(中风化)深度2.4m-3m,个别全进岩桩基嵌岩深度12m-15m。

桩基工程工期为8个月。

1.1 工程地质条件

北仑区大镇位于九峰山余脉,镇区山体分布广泛,桩基承力层碶

为中风化凝灰岩、熔结凝灰岩及流纹斑岩,饱和抗压强度为60~120Mpa。

1.2 施工情况介绍

施工场区位于镇区内,考虑到冲击钻施工产生的大量泥浆以及震动、噪音对周围居民房及工业厂房的影响;护壁泥皮对桩基侧摩阻力的影响;冲击对桩底岩层整体性的破坏,本项目经慎重研究不采用冲

击钻机施工,选用旋挖法施工。

旋挖采用国内比较先进的宝峨BG-25C 旋挖钻机,钻头采用筒式岩芯钻头、斗齿钻头等。

2 宝峨钻机施工特点

①、旋挖钻机自身有质量检控系统,有自动水平调整功能,当钻机发生倾斜偏差时,钻机会显示倾斜度并自动报警;有孔深显示功能;集成控制,提高了定位、钻孔精度;履带行走,移位方便。

②、宝峨旋挖钻机拥有能够以自重加压的动力钻头系统,配上多种有效的各种不同钻头配合的工法,使旋挖工艺施工进岩桩有了更好的手段。

③、利用旋挖钻机的优良性能,缩短施工时间,并减少钻孔桩施工产生的大量泥浆、震动及噪音时对周围环境的影响。

④、进岩桩采用旋挖工艺成孔,可以保证桩底基岩的完整性,减少清孔的难度,降低桩底沉淀层厚度,施工过程中不会导致桩基基岩破坏影响而影响其承载力。

⑤、旋挖钻机施工进岩桩成孔速度快,具有其他工艺施工进岩桩不可比拟的速度优势。

3 旋挖施工原理

主要是通过钻机动力头和钻杆的封闭连接获得扭矩和加压给进力,使用岩芯钻头KR-R在基岩上钻出圆柱体岩块,由于岩芯钻头KR-R 切削面积很小,所以在切削齿上获得很高的钻压,从而达到高钻进效率。

钻出的圆柱体岩块失去了周围基岩对其的约束,只有在底部圆面有基岩较小的约束力。

此时换用旋挖斗KBF-K2,通过加压给进同时旋挖,此时圆柱体岩

块被上下约束,只能靠自身内力来抵抗旋挖机的扭矩,加压给进的扭矩大于自身结构内力时,发生圆柱体结构剪切破坏。

从而达到快捷、高效、经济(少磨损)及优质的桩基施工效果。

4 施工过程

4.1 岩芯钻头KR-R施工

将钻机回转至施工的孔位,调整钻杆到需要的角度,放出主卷扬机钢丝绳,将岩芯管钻头中心与钻孔中心对准并放入孔内。

将岩芯管放到孔底,稍微提升钻具,确保钻头能在孔内自由浮动。

KR-R系列岩芯钻头主要由芯管及子弹头硬质合金齿组成,此岩芯管钻头装配有取芯装置。

钻机在钻孔作业时启动动力头,钻杆要将动力头的两个作用力传递给钻具,一个是圆周方向的旋挖扭矩M,另一个是轴向的加压力N(最大为210kN)。

岩芯管钻头钻进与其他钻掘方法不同,必须始终保持定点回转钻进。

开始钻进时应使用较小的钻压,以便让钻头形成完整的导向环。

在导向环形成之后调整转速和给进压力,以获得最佳的钻进效率;如果需要加压给进,先将动力头的内花键和外层钻杆的自锁凹槽锁紧,再启动推压液压缸和给进卷扬机。

随着孔深的不断增加,按次序伸出各节钻杆并锁紧。

岩芯钻头施工 岩芯钻取出的基岩

4.2 斗齿钻头KBF-K2施工

当岩芯钻头施工完一斗深度后,提钻换用斗齿钻头KBF-K2。

旋挖斗开口底部约2/3的面积为铰链底板。

此时底部基岩已被钻空成圆柱状,通过加压给进同时旋挖,此时圆柱体岩块被上下约束,只能靠自身内力来抵抗旋挖机的扭矩,加压给进的扭矩大于自身结构内力时,发生圆柱体结构剪切破坏,此破坏为完全破坏。

圆柱体发生破坏在桩基钻机中的表现为钻杆压力骤降,钻机抖动,进尺突然加大。

此时应减压提钻,使用适中压力进行普通旋挖施工。

通过旋挖斗提出钻碴,局部大岩块通过适当加压方式破碎后提出孔外。

旋挖钻头KBF-K2施工

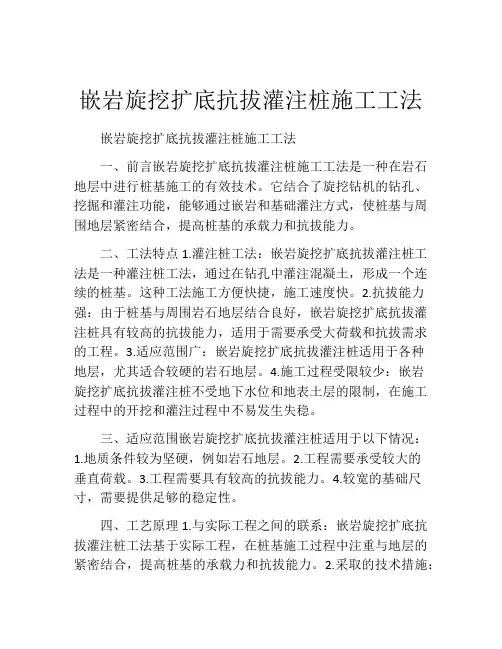

4.3施工工艺流程

5 与其他施工工艺的比较

与常规的进岩桩施工工艺相比,旋挖钻机施工单桩成孔周期最短短,根据本工程试桩出来的结果是施工同一墩位的进岩桩,正循环回旋钻机用牙轮钻头需要18天时间,单绳冲击钻需要8天时间(每月4根桩),而宝峨旋挖钻机只需要6-10小时(即每天2根桩),因此宝峨钻机相对于其他施工工艺具有相当高效的优势。

同时,由于该种施工方法对桩底岩面的破坏很小,几乎是稍作清孔,便能把孔底沉渣清干净,这对嵌岩桩基至关重要,超声测桩效果很好。

另外使用该钻机泥浆产生量小,可循环利用,噪音低,夜间也能施工。

6 结语

宁波穿好公路工程嵌岩桩基数量大,受外界施工环境的影响,污染大、能耗高的冲击成孔设备未被采用,实际施工中采用的BG25C型旋挖钻机克服了以上的这些缺点,同时也在施工进度和质量上得到了保证,本项目共有BG25C钻机4台,7个月内完成全部的嵌岩桩基,很好的保证了本项目的工程推进。

值得注意的是,经过试验研究,嵌岩桩的旋挖施工在桩长上有一定要求,直径1.5m内的桩基,桩长应小于60m。

参考文献:

[1]刘云峰,陈仁祥.单管双喷高压旋喷技术在某特大铁路桥桥墩地基加固中的应用[J].岩土工程界2000(2):89-92.

[2]于治通,闫 君,魏一祥.第29届奥运会青岛帆船中心陆域工程媒体中心.地基处理技术[J].探矿工程.(岩土钻掘工程),2005(11):11-13.

[3]宫模松,郜绪锋.旋喷承重桩沉箱软围堰在葫芦岛2号船坞软基中的应用[J].东北水利水电,2008(7):75-76.

[4]徐学燕,齐加连,王正秋,等.高压旋喷桩在减小排架柱基础振动加速度中的应用[J].低温建筑技术,1992(4):58-59.。