陶瓷窑炉的分类

- 格式:docx

- 大小:501.39 KB

- 文档页数:3

窑炉形态发展历程

窑炉是一种用于加热材料的设备,其形态在历史发展中经历了多个阶段。

最早的窑炉形态可以追溯到公元前3000年左右的古代埃及。

当时人们使用简单的土块和石头搭建起窑炉,用于烧制陶器和炼制金属。

随着时间的推移,窑炉逐渐演化出不同的形态。

在古代中国,自公元前2000年开始,陶瓷制作逐渐兴盛起来,窑炉也得到

了进一步的改进。

人们开始使用砖石和石灰石等材料来建造窑炉,并通过改变炉体结构和燃料供给方式,提高了窑炉的热效率和烧制成品的质量。

随着冶金技术的发展,窑炉的形态也逐渐改变。

古代希腊和罗马时期,人们开始使用高炉和玻璃窑等大型窑炉,用于炼铁、炼钢和生产玻璃。

这些窑炉采用了砖石和耐火材料构建,可达到更高的温度和更复杂的工艺要求。

随着工业革命的到来,窑炉进入了现代化阶段。

大型炼钢窑、电弧炉和高温炉等窑炉形态先后出现,广泛应用于钢铁、化工、电子等各个领域。

这些窑炉通过采用新的加热技术和自动化控制系统,提高了生产效率和产品质量。

近年来,随着环保意识的增强,窑炉形态也在不断演进。

燃气窑炉、电阻炉和太阳能窑炉等新型窑炉逐渐兴起,以减少对环境的影响和提高能源利用效率。

总之,窑炉形态的发展可谓与人类文明的进步息息相关。

从简单的土块窑炉到现代化的高温炉,每一个形态都代表了人们对于热工技术的不断探索和创新。

未来,随着科技的进步和需求的变化,窑炉形态还将继续发展,为各个领域的生产提供更高效、环保的加热解决方案。

横焰池窑的结构特点横焰池窑是一种传统的陶瓷窑炉,具有独特的结构特点。

该窑炉的结构设计旨在实现高温均匀分布,提高烧制陶瓷的效果。

下面将详细解释横焰池窑的结构特点,并符合标题中心进行扩展描述。

一、炉膛结构特点横焰池窑的炉膛采用矩形或长方形的平行四边形结构,通常分为上、中、下三层。

上层为上温区,中层为烧成区,下层为下温区。

上温区用于预热陶瓷原料,中层是实际的烧成区域,下温区则用于冷却和卸窑。

这种分层设计有助于提高烧制效率和陶瓷质量。

二、燃烧系统特点横焰池窑采用内燃式燃烧系统,燃烧室位于窑膛的一侧。

燃烧室与窑膛通过燃烧孔相连,通过控制燃烧室内的燃料供应和风量,可以调节燃烧的温度和火焰的大小。

这种内燃式燃烧系统使得燃料的利用率更高,烧制过程更加稳定。

三、热风循环特点横焰池窑通过设置多个热风口和热风道,实现了热风的循环利用。

燃烧产生的热风从燃烧孔进入窑膛,经过陶瓷制品的烧成区后,通过热风口排出,再进入下层的下温区进行陶瓷制品的冷却。

这种热风循环的设计可以提高能量利用效率,降低能源消耗,并且使得烧制的温度更加均匀。

四、烟气回收特点横焰池窑的烟气回收系统通过设置烟道和烟气冷却装置,将烟气中的热能回收利用,进一步提高能量利用率。

烟气冷却后的烟气通过烟道排出,同时可以通过烟气冷却装置进行余热回收,用于预热燃烧所需的空气或水等。

这种烟气回收的设计可以减少环境污染,降低能源消耗。

五、智能控制特点横焰池窑通常配备了智能控制系统,可以实现对燃料供应、风量调节、温度控制等参数的精确控制。

通过传感器和计算机控制,可以监测和调整燃烧的温度、湿度、压力等参数,使烧制过程更加稳定和自动化。

智能控制系统还可以实时监测燃烧状态,及时发现并解决潜在问题,提高烧制效率和陶瓷质量。

总体而言,横焰池窑具有炉膛结构合理、燃烧系统高效、热风循环和烟气回收等特点。

这些特点使得横焰池窑成为一种高效、环保的陶瓷烧制设备,被广泛应用于陶瓷工业中。

随着科技的不断进步,横焰池窑的结构特点也在不断更新和完善,以适应陶瓷工艺的发展需求。

陶瓷窑炉调查报告一、行业概述陶瓷窑炉,一般是指烧制陶瓷制品的烧成设备。

主要有:隧道窑、辊道窑、梭式窑、推板窑等,在建筑陶瓷领域主要使用的窑炉是辊道窑;在卫生陶瓷领域主要是隧道窑与梭式窑;在日用陶瓷领域主要是隧道窑、梭式窑、辊道窑;电瓷领域主要是隧道窑与梭式窑;陶瓷窑炉作为一个行业主要是指烧成工序,往往是包含陶瓷生产制造过程中的干燥部分以及干燥与烧成之间的工序,如相应的施釉工作线等。

陶瓷窑炉的应用涉及所有陶瓷生产制造领域,如:建筑卫生陶瓷、日用陶瓷(含艺术陶瓷)、电瓷、电工陶瓷、特种陶瓷等,一般来讲耐火材料窑炉、砖瓦窑炉也都属于陶瓷窑炉的范畴。

近二三十年,随着天然气、液化气广泛应用及煤制气技术成熟,陶瓷窑炉基本实行了燃料气体化能源清洁化;在轻质耐火材料与纤维耐火材料发展的推动下,陶瓷窑炉实行了轻型化并更加保温节能;自动控制技术的进步使陶瓷窑炉基本实行了温度、压力等参数的全线自动控制,随着棍棒质量与传动技术的提高,辊道窑在陶瓷窑炉中的比例越来越大,目前建筑陶瓷基本全部使用辊道窑,日用陶瓷辊道窑的使用也在逐年增加,卫生陶瓷也开始出现辊道窑的应用,辊道窑还广泛应用于特种陶瓷与色釉料行业;宽体辊道窑是近年来陶瓷窑炉的重要发展,宽体辊道窑不仅具有产量大的表征特点,而且具有单位产量投入成本低与单位产量能源消耗低的实质优点。

由于宽体窑炉具有单位体积较小的表面积,宽体辊道窑、宽体隧道窑、宽体梭式窑成为陶瓷窑炉的主力。

上世纪八十年代我国陶瓷窑炉的一代宗师刘振群教授就提出了陶瓷窑炉“四化”的发展方向,即:陶瓷窑炉“辊道化、煤气化、轻型化、自动化”。

我国目前陶瓷窑炉的发展基本证实了这些。

陶瓷窑炉生产制造企业主要集中分布在传统陶瓷产区与湖北黄冈,如:建陶产区的广东佛山、山东淄博、福建晋江、四川夹江等;日用陶瓷产区江西景德镇、湖南醴陵、广东潮州、福建德化等;卫生陶瓷产区广东潮州、河北唐山、河南长葛等。

辊道窑生产制造的知名企业主要有:萨克米(南海)机械、中窑窑业、摩德娜机械、科达机电、中鹏窑炉、中瓷窑炉等。

工业窑炉的概念工业窑炉是一种用于加热物体的设备,主要用于加热和处理金属、玻璃、陶瓷、石材等材料,以达到特定的物理、化学或材料学要求。

窑炉的概念涉及到其结构、工作原理、应用领域和分类等多方面内容。

下面将从这些方面详细介绍工业窑炉的概念。

窑炉的结构一般由加热室、加热元件、控制系统和排放系统组成。

加热室一般是一个封闭的空间,用于容纳待加热物体。

加热元件通常是在加热室中产生并传递热量的部件,常见的有电加热元件、气体燃烧器和燃油喷油器等。

控制系统主要负责控制加热温度、时间和其他参数,以保证加热过程的稳定和可靠性。

排放系统则用于排除燃烧产生的废气和废渣。

窑炉的工作原理主要是通过加热元件产生的热量传递给待加热物体,使其温度升高并实现特定的物质变化。

加热室中的空气和燃料在燃烧过程中产生高温气体,这些高温气体通过对流和辐射等方式传递给待加热物体。

在炉内,待加热物体接受到热量后,其内部分子开始运动,产生应力、形变或化学反应,从而实现物质的热处理、熔化或变形等目的。

工业窑炉的应用领域十分广泛,包括冶金、玻璃、陶瓷、石材、塑料、纤维和电子等行业。

在冶金行业,窑炉主要用于金属的熔炼、锻造、淬火和退火等工艺。

在玻璃行业,窑炉则主要用于玻璃的熔化、成型和退火等处理。

在陶瓷行业,窑炉被用来烧制陶瓷制品,如陶瓷器皿、砖瓦和瓷砖等。

在石材行业,窑炉用于石材的烧结、热处理和表面修饰等工艺。

此外,窑炉在塑料加工、纤维制造和电子组装等领域也有广泛应用。

根据不同的加热原理和使用目的,工业窑炉可以分为多个不同的类型。

常见的窑炉类型包括电阻加热窑炉、感应加热窑炉、燃气窑炉、燃油窑炉、煤炭窑炉和太阳能窑炉等。

在电阻加热窑炉中,通过通电的加热元件直接产生热量;在感应加热窑炉中,则利用交变电磁感应产生加热效应。

而燃气窑炉、燃油窑炉和煤炭窑炉则是通过燃料燃烧产生热能。

太阳能窑炉则是利用太阳能对待加热物体进行加热。

不同类型的窑炉适用于不同的加热需求,选择适合的窑炉类型可以提高加热效率和质量。

素烧窑和釉烧窑素烧窑和釉烧窑00第一节一次烧成与二次烧成普通陶瓷的生产流程有一次烧成和二次烧成之分。

所谓一次烧成又称本烧,是指经成型、干燥或施釉后的生坯,在烧成窑内一次烧成陶瓷产品的工艺路线。

所谓二次烧成是指经过成型、干燥的生坯先在素烧窑内进行素烧——第一次烧成,然后经检选、施釉等工序后再进入釉烧窑内进行釉烧——第二次烧成,这是经过二次烧成的工艺路线。

二次烧成时的素烧温度有时比釉烧温度低,即先行低温素烧(600~900℃),而后再行高温釉烧,使坯、釉同时达到最高烧成温度(成瓷),如一般瓷器的烧成就是这种情况。

此时素烧的主要目的在于使坯体具有足够的强度,能够进行施釉,减少破损,并肯有良好吸附釉层的能力;此外部分氧化分解反应,职碳素和有面物的氧化,高岭土的脱水,菱镁矿的热解等也可在这一阶段完成,减小了釉烧时的物质交换数量。

但低温素烧应和干燥区别开来,干燥过程虽然也要加热坯体,干坯强度和吸附釉浆的能力都有所提高,但干燥是物理过程,没有化学反应故不能称作素烧。

对于一般精陶制品,进行二次烧成时多是素烧温度比釉烧温度高,这种情况是以素烧为主,素烧的最终温度,即是该种陶瓷的烧成温度釉烧的作用是将熔融温度较低的釉料熔化,均匀分布于坯体表面,形成紧密的釉层。

有些精陶制品职釉面砖,也有素烧温度与釉烧温度接近,甚至稍高。

这种不同的情况在瓷器中也存在,我国试制的骨灰瓷为低温(850~900℃)素烧、高温釉烧;英国则采纳取高鉴赏力素烧、低温釉烧。

在确定是采取高温素烧还是低温素烧时,应考虑釉的组成、坯体的烧结(成瓷)温度用所用釉的适宜熔融温度。

釉的熔融温度较低而坯体烧结温度较高时,宜采用高温素烧、低温釉烧。

(一)二次烧成的特点1、素烧时坯体中已进行氧化会解反应,产生的气体已经排除,可避免釉烧时因釉面封“桔釉”、“气泡”等缺陷,有利于提高釉面光泽度和白度。

2、素烧时气体和水分排除后,坯体内有大量的细小孔隙,吸水性能改善,容易上釉,且釉面质量好。

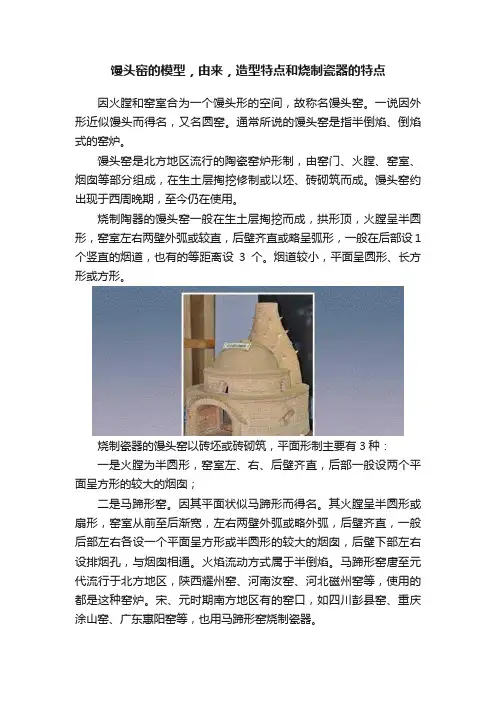

馒头窑的模型,由来,造型特点和烧制瓷器的特点因火膛和窑室合为一个馒头形的空间,故称名馒头窑。

一说因外形近似馒头而得名,又名圆窑。

通常所说的馒头窑是指半倒焰、倒焰式的窑炉。

馒头窑是北方地区流行的陶瓷窑炉形制,由窑门、火膛、窑室、烟囱等部分组成,在生土层掏挖修制或以坯、砖砌筑而成。

馒头窑约出现于西周晚期,至今仍在使用。

烧制陶器的馒头窑一般在生土层掏挖而成,拱形顶,火膛呈半圆形,窑室左右两壁外弧或较直,后壁齐直或略呈弧形,一般在后部设1个竖直的烟道,也有的等距离设3个。

烟道较小,平面呈圆形、长方形或方形。

烧制瓷器的馒头窑以砖坯或砖砌筑,平面形制主要有3种:一是火膛为半圆形,窑室左、右、后壁齐直,后部一般设两个平面呈方形的较大的烟囱;二是马蹄形窑。

因其平面状似马蹄形而得名。

其火膛呈半圆形或扇形,窑室从前至后渐宽,左右两壁外弧或略外弧,后壁齐直,一般后部左右各设一个平面呈方形或半圆形的较大的烟囱,后壁下部左右设排烟孔,与烟囱相通。

火焰流动方式属于半倒焰。

马蹄形窑唐至元代流行于北方地区,陕西耀州窑、河南汝窑、河北磁州窑等,使用的都是这种窑炉。

宋、元时期南方地区有的窑口,如四川彭县窑、重庆涂山窑、广东惠阳窑等,也用马蹄形窑烧制瓷器。

三是火膛、窑室干面合起来为圆形,后部设一平面为横长方形的较大的烟囱,由排烟孔或平置的排烟道与其相通。

烧瓷馒头窑立面为券顶或穹隆式顶,火膛一般低于窑床。

北宋中期以后,北方开始以煤为烧制瓷器的燃料,火膛内增设了炉栅,炉栅下有落灰坑,并加强了通风设施。

馒头窑容易控制升温和降温速度,保温性能好,适于焙烧胎体较厚、高温下釉粘度较大的瓷器。

但它升温慢,降温也慢,烧成时间相对较长,并且窑内温度前后、上下分布不够均匀,易出次品。

推板窑炉基本基础知识推板窑炉是一种广泛应用于陶瓷制造业的窑炉类型,也称为板式窑炉。

在推板窑炉中,窑底上方有一层厚重的隔板,称为推板。

在窑烧制过程中,推板可以控制炉内空气流动,从而实现温度控制和气体排放的目的。

以下是关于推板窑炉的基本基础知识。

1. 推板窑炉的工作原理推板窑炉的工作原理是利用推板控制炉内空气流动和温度分布,从而实现高效的烧制过程。

在窑烧制过程中,燃料在窑底燃烧,产生热气流。

推板可以堵住热气流,使其在炉内流动,从而控制炉内温度。

同时,推板上方的空气可以与外界交流,实现气体排放。

2. 推板窑炉的优点与其他窑炉相比,推板窑具有以下优点:(1)控制温度:推板可以控制炉内空气流动,从而控制炉内温度分布。

这有助于烧制出品质稳定的产品。

(2)易于操作:推板窑炉操作简单方便,不需要高超技术。

(3)低能耗:因为推板可以控制炉内温度,所以推板窑炉通常能够在较低的温度下进行烧制,从而节省能源。

(4)适用范围广:推板窑炉适用于各种不同的瓷器和陶瓷制品的生产。

3. 推板窑炉的缺点推板窑炉也有一些缺点:(1)烧制周期长:由于推板窑炉通常使用较低的温度进行烧制,因此烧制周期通常比较长。

(2)生产效率低:由于烧制周期长,推板窑炉的生产效率比较低。

(3)热量损失大:由于推板窑炉的隔板结构,热量容易散失,从而导致热量损失比较大。

4. 推板窑炉的应用推板窑炉广泛应用于陶瓷制造业。

由于其温度控制和气体排放的优点,推板窑炉适用于各种不同类型的陶瓷制品的烧制,包括瓷器、瓷罐、陶瓷餐具等。

5. 推板窑炉的发展随着科技的发展和工艺的不断改进,推板窑炉也在不断发展。

一些新的技术和处理方法,例如选用高温耐火材料,加强温度控制等,可以提高推板窑炉的烧制质量和效率。

总之,推板窑炉是一种广泛应用于陶瓷制造业的窑炉类型,它能够通过控制温度和气体排放等方式实现高效的烧制过程。

虽然推板窑炉有一些缺点,但它仍然是一种非常实用和广泛应用的窑炉类型,为陶瓷制造业做出了很大贡献。

推板窑炉基本基础知识一、什么是推板窑炉推板窑炉是一种传统的窖式窑炉,又称龙窑、走窑等。

它是一种通过推板的方式将原料逐渐移动到不同温度区域进行烧制的炉型。

推板窑炉通常由窑体、推板系统、燃烧系统等组成。

二、推板窑炉的工作原理推板窑炉的工作原理是利用推板将原料逐渐推入不同温度区域进行烧制。

推板在窑膛内来回运动,推动原料从低温区逐渐移动到高温区,从而实现了温度的逐步升高。

推板窑炉通过合理的推板设计和燃烧系统控制,能够实现温度均匀、熟化度高的烧制效果。

三、推板窑炉的优点推板窑炉具有许多优点,主要包括以下几个方面:1. 燃烧效率高推板窑炉采用逆流燃烧方式,燃烧气体与逐渐加热的原料接触面积大,燃烧效率高,能够有效地利用燃料。

2. 热能利用率高推板窑炉通过合理的设计和控制,能够实现窑内温度梯度,热能利用率较高,有利于节约能源和降低生产成本。

3. 烧制质量较好推板窑炉能够实现温度均匀、熟化度高的烧制效果,烧制出的制品质量较好,具有较高的密度和强度。

4. 生产周期短推板窑炉采用连续生产方式,窑炉内原料的运动速度较快,生产周期较短,有利于提高生产效率和产品的及时出炉。

四、推板窑炉的应用范围推板窑炉广泛应用于陶瓷、建材、冶金等行业。

具体的应用范围包括以下几个方面:1. 陶瓷行业推板窑炉在陶瓷行业中应用较为广泛,可用于烧制陶瓷制品,如砖块、瓷砖、陶器等。

2. 建材行业推板窑炉可用于石灰窑、水泥窑等建材生产过程中的石灰煅烧和水泥烧成。

3. 冶金行业推板窑炉可以用于冶金行业中的熔炼、烧结等工艺过程,如冶金焙烧炉、冶金熔炼炉等。

五、推板窑炉的改进与发展推板窑炉在长期的实践中不断进行改进与发展。

主要的改进方向包括以下几个方面:1. 燃烧系统改进通过改进燃烧系统,提高燃料的利用率和燃烧效率,减少污染物排放,达到节能减排的目的。

2. 推板设计改进通过改进推板的设计,优化推板的运动路径和速度,提高推板窑炉的生产效率和产品质量。

3. 控制系统改进通过引入自动化控制技术,提高推板窑炉的控制精度和稳定性,实现全过程的自动化控制和监测。

瓷窑窑一般有以下三层含义:一是指窑炉,二是指生产陶瓷器的窑口,三是窑器。

烧制瓷器的窑口,各省各地可谓数不胜数,历代名窑也是星罗棋布。

一、概述窑一般有以下三层含义:一是指窑炉,即焙烧陶瓷器的重要设施,它的形式和结构直接影响着陶瓷产品的质量;二是指生产陶瓷器的窑口,比如邢窑、龙泉窑、景德镇窑等。

三是窑器,即陶瓷器,如哥窑制品、钧窑制品等。

早在新石器时代,我国就已经发明了“穴窑”用来烧造陶器。

商周时期,又出现了升焰式的圆窑和方窑,但当时的瓷器与陶器同窑烧造,并无专门的瓷窑,像商周时期的原始瓷器与印纹硬陶即是同窑烧制。

随着制瓷业的不断发展,瓷窑才逐渐从陶窑中分离出来,成为专门烧造瓷器的窑炉。

按形制来分,窑炉有馒头窑(圆窑)、龙窑、阶级窑、葫芦形窑、蛋形窑等多种.其中的馒头窑与龙窑是最为常见的,且沿用时间较长,北方的平原地区多使用馒头窑,而南方的山区、半山区则多依山建造龙窑;下面就谈一下这几种形制的窑炉。

馒头窑又称“圆窑”,火膛与窑室合为一个馒头形的空间,故而得名。

馒头窑大约出现于西周晚期,一直沿用至今,它是北方地区流行的陶瓷窑炉形制,由窑门、火膛、窑室、烟囱等部分组成,多在生土层掏挖修制或以坯、砖砌筑而成。

馒头窑的特点是容易控制升温和降温速度,保湿性较好,适用于焙烧胎体厚重、高温下釉黏度较大的瓷器;但由于它升温、降温都比较慢,烧成时间相对较长,且窑内温度前后、上下分布不够均匀,所以容易出次品。

龙窑又称长窑,多依山坡或土堆倾斜建筑,窑长多在30—80米之间,形似长龙,故称之龙窑。

龙窑结构分窑头、窑床、窑尾三部分。

龙窑出现于商代,这个时期的龙窑既烧制印纹硬陶,又烧制原始青瓷,即通常所说的“陶瓷同窑合烧”,至东汉晚期结束了陶瓷同窑合烧的状况,出现了专烧瓷器的龙窑。

此后,龙窑逐渐增长,各朝的倾斜度和结构也不断改进,使龙窑烧成效果不断完善,宋、元时期的龙窑出现了一种在窑室内砌筑多道挡火墙,将其分成若干小室,挡火墙下部设烟火孔,使室与室之间相通,即所谓的“分室龙窑”。

陶瓷窑炉的分类

Jenny was compiled in January 2021

陶瓷窑炉的分类及特点

一、陶瓷窑炉分类

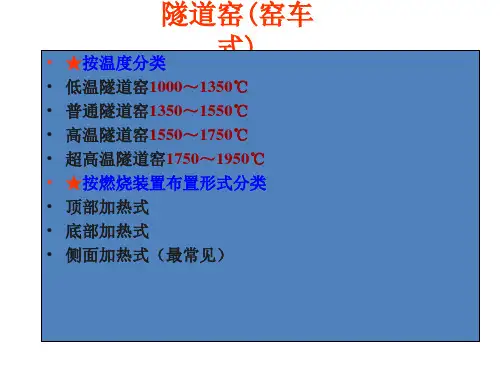

1、按构造型式分:梭式窑、隧道窑、辊道窑、推板窑、圆型(转盘窑)、钟罩窑

2、按供热方式分:煤窑、柴窑、电窑、燃气窑。煤窑、柴窑已被淘汰,清洁能源窑炉

(电、燃气)已走向成熟阶段。

3、按烧成温度分:高温窑、中温窑、低温窑。

二、陶瓷窑炉介绍

1、梭式窑:是间歇烧成的窑,跟火柴盒的结构类似,窑车推进窑内烧成,烧完了再拉出

来,卸下烧好的陶瓷。窑车如同梭子,故而称为梭式窑。

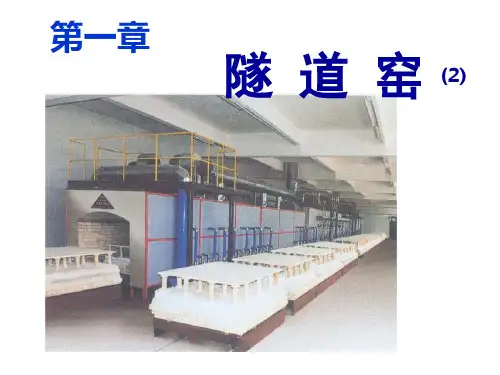

2、隧道窑:一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设

的轨道上运行着窑车。燃烧设备设在隧道窑的中部两侧,构成了固定的高温带,烧成带,

燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同

时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。在隧道窑的窑尾鼓入冷

风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作

为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

3、辊道窑:辊道窑是连续烧成的窑,以转动的辊子作为坯体运载工具的隧道窑。陶瓷产

品放置在许多条间隔很密的水平耐火辊上,靠辊子的转动使陶瓷从窑头传送到窑尾,故而

称为辊道窑。

4、倒焰窑:燃烧所产生的火焰都从燃烧室的喷火口上行至窑顶,由于窑顶是密封的,火

焰不能继续上行,在走投无路的情况下,就被烟囱的抽力拉向下行,经过匣钵柱的间隙,

自窑底吸火孔进支烟道,主烟道,最后由烟囱排出。

5、推板窑:又称推板式隧道窑,是一种连续式加热烧结设备,按照烧结产品的工艺要

求,布置所需的温区及功率,组成设备的热工部分,满足产品对热量的需求。把烧结产品

直接或间接放在耐高温、耐磨擦的推板上,由推进系统按照产品的工艺要求对放置在推板

上产品进行移动,在炉膛中完成产品的烧结过程。

三、陶瓷窑炉选择

1、对于日产量在20M3以下,且产品种类较多,烧成温度各异,由于其本身产量难以满足

隧道窑的生产量,推荐采用快速烧成梭式窑。

2、对于日产量等于或大于20M3,但其釉色复杂,如窑变结晶釉需一定的恒温及冷却时

间,可采用传统梭式窑或电热梭式窑;如果窑变釉或结晶釉只是部分,可以选用快速窑,

快速窑不是只快,也可以放慢。慢,温差可控制很小。但慢的节能效果差。

3、对产量较大、高度较高、重量较重、温度较高、釉色单一,可选用台车式隧道窑。如

高温日用陶瓷,卫浴陶瓷。

4、对温度在1300℃以内,产量较大的艺术陶瓷、日用陶瓷、卫浴陶瓷,建议采用辊道

窑,或大型快速梭式窑。