综采工作面对接

- 格式:doc

- 大小:137.00 KB

- 文档页数:4

综采工作面接面技术应用侯志辉(开滦(集团)唐山矿业分公司河北唐山063000)摘要:介绍了综采工作面在受地质条件影响的情况下,工作面接面的回采工艺。

并通过唐山矿业公司3694、T1353和T1451工作面开采的具体实践,进行综采接面设计、巷道布置、施工方案、回采工艺、矿压显现等分析和探讨。

关键词:综采工作面;接面;支架安装;应力分布中图分类号:TD823197 文献标识码:A 文章编号:1006-0898(2006)03-0025-031 前言随着综采技术、综采设备性能的不断提高,综采机械化开采应用越来越广泛,综采设备对地质条件的适用性也越来越强。

综采不但提高了经济效益,而且安全有保障。

但是,由于综采工作面本身存在设备数量多、体积与重量大等问题,对地质条件的适应性也是有一定限度的,在特殊条件下,受之影响,就不得不对采面进行技术改造,以保证正常回采。

综采工作面技术改造方案基本上三种:跳面;缩面;接面。

跳面是在回采过程中遇到较大的断层或其它地质构造,不可直接推采(受经济、安全、设备等的限制),而在采面外段储存储量较大,在地质构造以外另开一切眼,将设备搬至新切眼,跳过地质复杂带继续回采的一种工艺。

其整个工艺和综采工作面收尾、拆、安、开采基本相同。

而缩面是指采面中一部分地段由于受地质构造或其他因素的影响,采面的长度由原来的长度减少到某一长度,待推过这一地段后又恢复到原来长度,以避开地质构造带或其它因素对采面回采的影响的一种工艺。

以上两种工艺不再详述。

综采工作面接面的技术改造是第三种形式。

在工作面设计时,由于本煤层受附近采空区或地质构造的影响,在切眼附近局部缺失,被迫缩短工作面倾斜长度,在其周围开掘绕道,形成上下面(即刀把形)进行推采的一种回采工艺。

此种工艺即克服了地质构造带来的不利因素,又减少煤炭的丢失,提高了效益。

在近几年,开滦唐山矿业公司进行3次综采工作面接面施工,形成了一套完整的技术措施,取得了较好经济效益。

1002综采工作面安装方案第一部分:1002工作面概况一、1002工作面地质概况工作面切眼顶板9#煤同现回风巷停掘位置一样为小采区域,切眼内采空区与煤柱交错,且采空区内存在老窑水,故对切眼二次扩帮影响较大,扩帮过程中,应准备足够的排水设备。

考虑到切眼上部为采空区,打起吊锚索锚固力无法保证,建议该工作面所有大件起吊采用支设起吊梁起吊。

(1)、1002工作面参数:10#煤煤层厚度1.7-2.4米;煤层顶板岩石容重,2.5t/m3煤层倾角0--12°平均3°工作面长度为:104.25米;工作面安装支架为:71~72架;两端头采用液压支架配合单体支柱支护,(四对八梁迈步式)超前支护形式:长度30米,采用DW-25(28)型支柱配合3.2米Π梁支护。

(2)、10号煤层位于太原组下部,在井田西、东南部与11号煤层合并。

上距9号煤层2.10-5.53m,平均3.55m。

全区稳定可采煤层,煤层厚度1.07~2.40m,平均1.73m,根据1002工作面实测,该煤层厚度为2.0-2.4米,结构简单,含0-2层夹矸, 该煤层为井田内稳定可采煤层,顶板岩性为页岩、砂质泥岩。

底板岩性为泥岩、砂质泥岩。

二、支架选型验算(一)、支架高度:1、架最大结构高度:1max max S M H +==2.4+0.3=2.7m2、支架最小结构高度:2min min S M H -==1.7-0.4=1.3m式中:M max 、M min 为煤层最大、最小截高,mm ;S1考虑伪顶冒落的最大厚度,此处取300mm 。

S2考虑周期来压时的下沉量、移架时支架的下降量和顶梁上、底板下的浮矸之和,此处取400mm 。

ZY3200/12/29型液压支架最大支撑高度2.9m (大于2.7m ),最小支撑高度1.2m (小于1.3m ),符合使用要求。

(二)、支护强度和工作阻力1、支架支护强度:MPa 105-⨯=ρKM q式中:K ——作用于支架上的顶板岩石厚度系数,一般取5~8,此处取最大值8;M ——截高,取2.4m ;ρ ——岩石密度,一般取2.5×103kg/m 3 q=8×2.4×2.5×103×10-5=0.48MPaZY3200/12/29型液压支架支护强度为0.53MPa ,大于q ,符合要 求。

不等长边角综采工作面支架对接技术及实践【摘要】为了减少煤炭资源的浪费,尽最大程度回收边角煤炭资源,本文结合新集一矿210600工作面的实际情况,设计了不等长工作面布置方式,回采过程中边采边加综采支架,合理的设计了对接硐室的位置和间距,现场对传统的对接方案进行了改进,采用了提前对接支架、分步骤对溜槽的创新对接技术,提高了对接效率,创造了良好的社会经济效益,缓解了新集一矿采掘接替紧张局面,为不等长综采工作面支架对接积累了经验,具有一定推广借鉴意义。

【关键词】边角煤;不等长综采工作面;支架对接技术;现场实践近年来,受机械化生产方式、正规开采布局及各种保安煤柱的影响,导致现有生产采区留下了许多边角残余块段,使得边角煤损失随处可见[1-4]。

随着新集一矿多年的开采,可采煤炭资源越来越少,矿井开始面临接替紧张的窘境,如何合理优化新集一矿现有边角采面设计,使这些边角煤达到最佳的采出极限,减少资源损失,提高矿井经济效益,是煤矿生产建设中一项重要的技术工作。

目前对于不等长边角工作面的支架对接的研究已经取得了较多的成果,积累了不少现场经验,但以往的研究大多是多切眼支架对接,对接的次数较少[5-9],对于这种边回采边对接的多次连续对接的研究较少,因此有必要对这种对接技术及实践进行研究。

1 工作面布置情况210600工作面位于新集一矿南中央采区6煤第四个工作面,该工作面标高-541.9~-492.1,煤层厚度0.60~3.80m,平均煤厚3.42m,煤层倾角平均10°。

工作面老顶为细砂岩、石英砂岩、砂泥岩互层,平均厚度12.42m;直接顶以泥岩为主,不稳定,局部存在直接顶板缺失。

1.1 工作面布置方案210600工作面东南方临阜淮铁路保护煤柱,对工作面的布置造成了较大的限制,现场设计了两种工作面布置方案,一种是两巷采用平行方式布置(台阶式),见图1;另一种是将该工作面的里段风巷沿铁路保护煤柱线布置,使工作面不等长,随着工作面往外推采,工作面长度不断增加,见图2。

综采工作面安全高效延伸对接技术

温新

(淮南矿业集团潘二煤矿,安徽淮南232096)

摘要:因地质因素影响,某些综采工作面在回采过程中需要延伸对接,文章结合现场实际,通过对方案确定,对接前准备及对接工艺方面做了详细介绍,阐述了如何实现综采工作面安全高效对接。

关键词:综采;安全高效;对接

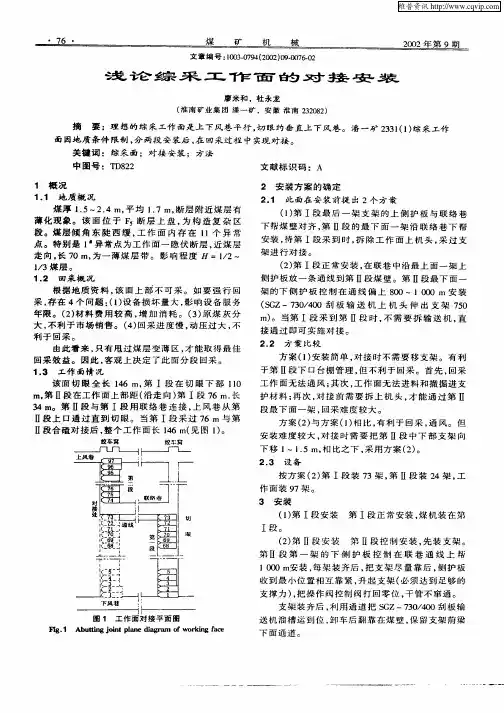

1 工作面状况

18327工作面采用倾斜长壁综合机械化采煤法回采,仰采推进,初采切眼长117米,安装支架79架,向前推进40米后,工作面延伸60米,已经安装好支架39架,一组备用支架,工作面与伸长段采对直后,支架、运输机需要延伸对接,在对接地点,即76#至79#支架上方,有一抽采钻场(钻场底板在煤体内)。

在降低顺槽终端备7块标准溜槽,对接前所回采块段处于1#异常区中,且在上覆采空区正下方(已探放水);工作面降低顺槽与下顺槽落差为2.1米。

工作面支架型号:ZZ6400-18/38;运输机型号:SGZ-800/1050。

变薄带

F x

23

:1

29

°

∠

55

°

H=

1.

0m

.

.

.

.

.

.

.

1号异常区

18327工作面布置示意图

18327上顺槽

降低上顺槽

18327下顺槽

2 方案设计

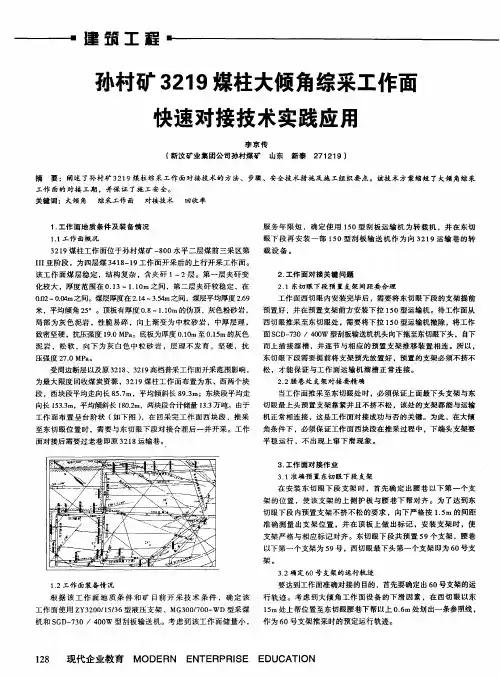

工作面投产前,下部安装支架79架,伸长段安装支架39架,伸长段内从81#支架向上铺设溜槽33块,(支架编号从下顺槽方向向上顺槽)在降低顺槽内紧贴81#架后方,放一组支架(80#架)。

待工作面推进至80#架时,将80#支架与79#架合并,届时调整好支架与运输机状态,工作面与伸长段对直时,80#支架正好紧贴81#架,之后将运输机机尾拖至伸长段机尾,在74#---80#支架前留有10.5m+200mm 的长度,铺设7块标准溜槽,完成对接。

8182838079

767778117118119

18.5慢绞

上顺槽

对接面

降低上顺槽

工作面

············

3 对接前准备工作

1、回采期间,加强顶板管理,快速推进,防止上覆采空区水溃入老塘,进入工作面。

2、在回采期间,在距对接位置30米左右时在上顺槽标出巷道中线,测得巷道中线距离81#支架为1.5米,然后在距巷道中线的下侧画出距中线200mm 的线,回采期间,严格控制79#支架处在上述两条线之间。

并且要考虑运输机机尾长度,理论上,机尾距离81#架溜槽在800mm —1000mm 之间。

3、为不影响煤机在对接前的正常割煤,将煤机电缆在1#至10#架的电缆槽内折叠放好,对接后,随着煤机上行,将电缆拖动拉直。

4、对接前、将运输机电缆在降低上顺槽内沿上帮吊挂好,随着工作面推进,将电缆向外挪移,对接后,只需整理60米的运输机电缆。

5、在距抽排钻场10米时,拆除钻场抽采管路,2#钻场合茬抽采,并能抽

采到工作面采空区。

在钻场底部铺设工字钢和大板,然后在大板上面垛连体木垛,钻场内用风障导风,既能防止瓦斯积聚,又能方便使用支架起吊设备。

6、在79#架与80#架合并对接之后,仍要在80架上侧隅角处抽采。

79#、80#支架处在顺槽之内,且考虑到对接前80#架的拉移问题,顺槽内不能超前退锚,因此,老塘不能及时冒落,上隅角瓦斯容易从架档逸出,在回采期间,要在80架上侧悬挂便携仪,当瓦斯浓度≥0.6%时,用挡帘排瓦斯。

7、对接前最后一班,当77#架与上部81#对直后,确保工作面70#至79#架留两个步距,并保持运输机平直,用单体配合大板芭片等将帮顶维护好。

底板浮煤浮矸清理干净。

8、将80#架至119#架之间的煤壁侧宽度刷宽,使运输机齿轨条外侧至煤壁侧宽度不低于2.2m。

4 对接工艺

1、对接使用的工具:119架上侧对直运输机处安设18.5KW回绞一部,10T 滑轮,5T手拉葫芦不低于4个,3吨手拉葫芦不低于3个,锚链、连接环若干。

2、运输机到位后,将运输机链条从机尾处掐断,并将74#至79#架的推拉头摘掉,将推拉杆收回。

3、从上级电源停运输机、煤机电,并挂牌管理,将运输机电缆甩掉。

4、从运输机过渡槽与变线槽连接处将运输机分开,即运输机机尾壳、过渡槽、电机、减速箱整体拖运,3节变线槽加电缆槽整体拖运。

5、用四个滑轮(两动两定)配合拖运设备,在拖运时用手拉葫芦调整被拖运物体方向,或者锚链链到支架前梁或伸缩梁上,以动作支架来调整被拖物体方向。

6、当绞车机尾距离绞车较近,无法拉移机尾时,开始拖运变线槽。

7、机尾、变线槽将要到位时,将回绞向上顺槽外口挪移10米以外,用绞车拉并配合单体抵将运输机机尾壳定位,留出机尾与标准溜槽4.5-4.6m的距离装变线槽,之后串底链。

8、在用绞车拖机尾时,安人用手拉葫芦拖运中间标准槽,将74#至80#架的7节标准槽安装。

9、待80#处底、上链合上,机尾处底链合上后,敷设运输机电缆,将运输

机机尾电机搭火,在运输机机头处用单体打4根支柱斜撑,将运输机机头电机打停止,机尾电机打正车,点车紧链条,将运输机合茬。

10、将多余链条掐断,合茬,试运转。

11、捆扎煤机、运输机电缆;将上半部的支架推拉杆与运输机连接。

5 经济效益

1、原计划对接工作48小时内完成,因准备工作充分,组织合理,在16小时内完成,提前32小时,当月多出煤炭8000吨,增加经济效益40万元。

2、矿上自有队伍(采煤队)施工,节省专业化队伍劳务费20万元。

3、在原有巷道状态下,使用18.5kw回柱绞车,配合滑轮组,节省了一个5m×3m×3m(长×宽×高)的绞车硐室,节省材料及劳务费用3万元。

6 结语

1、经过合理确定方案,精心准备,在施工期间,上下支架的间距的精确把握,为快速对接准备了条件。

2、滑轮组的应用,在有限的条件下,实现了大件设备快速的打运也是快速对接的关键。

作者简介:

温新(1981-),男,河南泌阳人,2005年毕业于安徽理工大学采矿工程专业,现为淮南矿业集团潘二矿技术科副科长。