微细电化学直写加工技术的研究

- 格式:pdf

- 大小:209.10 KB

- 文档页数:5

特种加工技术1. 引言特种加工技术是指在工业生产过程中,利用先进的加工设备和工艺,对特殊材料或特殊形状的零件进行加工加工的技术方法。

特种加工技术在许多领域中都有广泛的应用,如航空航天、汽车制造、船舶建造等。

本文将介绍几种常见的特种加工技术,包括电火花加工、激光加工以及电化学加工。

2. 电火花加工电火花加工是一种利用电火花放电来进行加工的技术。

该技术主要用于加工高硬度和脆性材料,如硬质合金、陶瓷等。

其工作原理是利用高压脉冲电流在工件表面产生电火花放电,从而烧蚀掉工件表面的材料。

通过控制放电的时间和能量,可以实现对工件的精细加工。

电火花加工具有以下几个优点: - 能够加工高硬度和脆性材料; - 加工过程中不会产生机械应力; - 可以实现复杂形状的加工。

然而,电火花加工也存在一些限制:- 加工效率相对较低;- 加工精度受到局限。

3. 激光加工激光加工是利用高能量密度的激光束对工件进行加工的技术。

激光加工可以通过烧蚀、熔化、汽化等方式来剥离工件表面的材料。

激光加工具有以下几个特点: - 高加工精度和加工质量; - 高加工速度; - 可以实现对不同材料的加工。

激光加工在航空航天、汽车制造等领域有广泛的应用。

例如,在飞机制造中,激光加工可以用于切割、焊接、打孔等工艺操作。

激光加工的应用还面临一些挑战: - 高能量激光设备的成本较高; - 对工件材料的适应性有限。

4. 电化学加工电化学加工是利用电化学反应对工件进行加工的技术。

它通过在电解液中施加电压,使得工件表面发生氧化、溶解等反应,从而实现加工目的。

电化学加工具有以下优点: - 加工精度高; - 加工过程中不会产生机械应力; - 可以加工高硬度和脆性材料;电化学加工主要用于微小零件加工、细微结构加工、薄板加工等领域。

例如,在电子芯片制造中,电化学加工可以用于进行微细线路的蚀刻。

然而,电化学加工也存在一些限制: - 加工速度较慢; - 加工尺寸受到限制。

5. 总结特种加工技术在现代工业中起着重要作用。

纳米级加工技术郭耀梁摘要:本文简要介绍了纳米技术的发展和定义,论述了纳米级加工及其采取的加工工艺方法和各自的主要特点。

关键词:纳米技术;纳米级加工;电子束加工;微电铸工艺;微细电火花加工纳米技术(Nanotechnology),是用单个原子、分子制造物质的科学技术。

纳米科学技术是以许多现代先进科学技术为基础的科学技术,它是现代科学(混沌物理、量子力学、介观物理、分子生物学)和现代技术(计算机技术、微电子和扫描隧道显微镜技术、核分析技术)结合的产物。

纳米技术的发展:1959年,著名物理学家、诺贝尔奖获得者理查德·费曼预言,人类可以用小的机器制做更小的机器,最后将变成根据人类意愿,逐个地排列原子,制造产品,这是关于纳米技术最早的梦想。

20世纪70年代,科学家开始从不同角度提出有关纳米科技的构想,到了1982年,科学家发明研究纳米的重要工具——扫描隧道显微镜,揭示了一个可见的原子、分子世界,对纳米科技发展产生了积极的促进作用。

1990年7月,第一届国际纳米科学技术会议在美国巴尔的摩举办,标志着纳米科学技术的正式诞生。

1991年,碳纳米管被人类发现,它的质量是相同体积钢的六分之一,强度却是钢的10倍,成为纳米技术研究的热点。

1993年,继1989年美国斯坦福大学搬走原子团“写”下斯坦福大学英文名字、1990年美国国际商用机器公司在镍表面用36个氙原子排出“IBM”之后,中国科学院北京真空物理实验室自如地操纵原子成功写出“中国”二字,标志着我国开始在国际纳米科技领域占有一席之地。

到1999年,纳米技术逐步走向市场,全年纳米产品的营业额达到500亿美元。

其中广为人知的是英特尔CPU纳米技术在材料和制备、微电子和计算机技术、医学与健康、航天和航空、环境和能源、生物技术和农产品等方面的应用,用纳米材料制作的器材重量更轻、硬度更强、寿命更长、维修费更低、设计更方便,利用纳米材料还可以制作出特定性质的材料或自然界不存在的材料,制作出生物材料和仿生材料。

新能源综合报告实验题目:Tio2薄膜的制备和微细加工学院:物理与能源学院专业:新能源科学与工程学号:1350320汇报人:指导老师:王哲哲一、预习部分(课前完成)〔目的〕:1、用溶胶-凝胶法制备Tio2光学薄膜。

2、学习紫外掩膜辐照光刻法制备Tio2微细图形。

3、微细图形结构及形貌分析。

〔容〕1、了解溶胶凝胶制备薄膜的原理。

2、了解常见的微细加工的方法。

3、充分调研文献资料,确定实验方案。

4、实验制备和数据分析。

①、制备出感光性的Tio2薄膜凝胶,掌握制备工艺。

②、对Tio2凝胶薄膜进行紫外掩膜辐照。

③、制备出Tio2微细图形并进行热处理。

④、测试Tio2微细图形的结构和形貌特征,处理并分析数据。

〔仪器〕:(名称、规格或型号)紫外点光源、马沸炉、提拉机、光学显微镜、磁力搅拌器、紫外可见光分光光度计、提供制备Tio2材料的前驱物,溶剂等。

二、实验原理1、Tio2的基本性质Tio2俗称太白粉,它主要有两种结晶形态:锐钛型和金红石型,其中锐钛型二氧化碳活性比金红石型二氧化钛高。

特点:它是一种n型半导体材料,晶粒尺寸介于1~100 nm,TiO2比表面积大,表面活动中心多,因而具有独特的表面效应、小尺寸效应、量子尺寸效应和宏观量子隧道效应等,呈现出许多特有的物理、化学性质。

应用:在涂料、造纸、瓷、化妆品、工业催化剂、抗菌剂、环境保护等行业具有广阔的应用前景,TiO2半导体光催化剂因光催化效率高、无毒、稳定性好和适用围广等优点而成为人们研究的热点。

纳米TiO2的制备方法:物理制备方法:主要有机械粉碎法、惰性气体冷凝法、真空蒸发法、溅射法等;物理化学综合法:又可大致分为气相法和液相法。

目前的工业化应用中,最常用的方法还是物理化学综合法。

2、溶胶-凝胶法的基本概念溶胶:是指微小的固体颗粒悬浮分散在液相中,并且不停地进行布朗运动的体系。

由于界面原子的Gibbs自由能比部原子高,溶胶是热力学不稳定体系。

溶胶分类:根据粒子与溶剂间相互作用的强弱,通常将溶胶分为亲液型和憎液型两类。

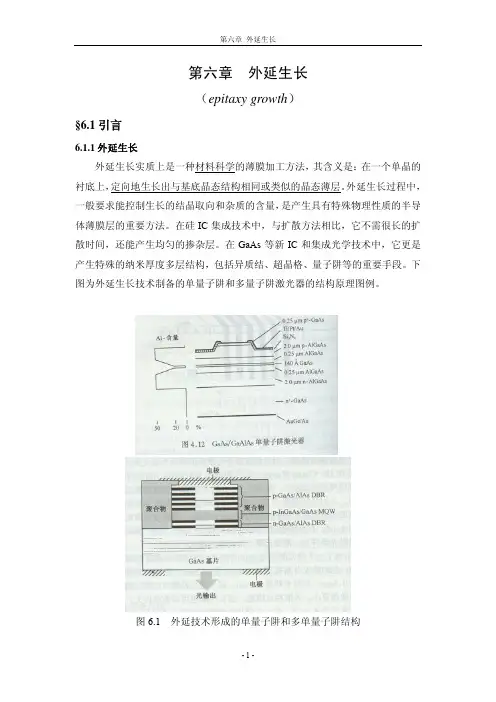

第六章 外延生长(epitaxy growth)§6.1引言6.1.1外延生长外延生长实质上是一种材料科学的薄膜加工方法,其含义是:在一个单晶的衬底上,定向地生长出与基底晶态结构相同或类似的晶态薄层。

外延生长过程中,一般要求能控制生长的结晶取向和杂质的含量,是产生具有特殊物理性质的半导体薄膜层的重要方法。

在硅IC集成技术中,与扩散方法相比,它不需很长的扩散时间,还能产生均匀的掺杂层。

在GaAs等新IC和集成光学技术中,它更是产生特殊的纳米厚度多层结构,包括异质结、超晶格、量子阱等的重要手段。

下图为外延生长技术制备的单量子阱和多量子阱激光器的结构原理图例。

图6.1 外延技术形成的单量子阱和多单量子阱结构根据外延生长物质的来源,外延分汽相外延与液相外延两种。

在微电子与光电子技术中,以汽相外延为主。

又可根据汽相外延过程的性质,分为以物理过程为主的(典型例子是分子束外延-MBE ),和以基于化学反应过程的化学汽相外延(典型例子是金属有机物化学汽相外延生长-MOVPE )。

现代的外延生长主要是汽相生长。

在汽相外延生长过程中,汽相原子的凝结(淀积)与蒸发是相逆的两个环节。

沉积到固体表面的原子经历的不是一个简单的过程。

它可能被固体表面粘附、沿表面扩散和迁移,还可能从固体表面再蒸发出去。

如果一个原子入射到表面,并且没有足够的、向外运动的动量,它就停留在表面上,称为粘附。

否则,这个原子具有足够的能量和向外运动的动量,则发生再蒸发。

粘附的原子可能再蒸发,其间有一个停留时间。

在此时间范围,它可能迁徙运动到合适的晶格位置,自由粘附的原子才对薄膜的生长做出贡献。

粘附原子数目与入射原子的数目比值,称为粘附系数。

在温度高于某个临界的温度,或基片表面前汽相原子的密度低于某个临界值时,以再蒸发为主,就不可能淀积成膜。

临界温度和临界密度的关系是:()224.710exp 2800/c c n T =×−基片的温度低于临界温度,或蒸汽密度高于临界密度时,以凝结为主,但一般也不是100%凝结,有一个小于1的凝结(粘附)系数α。

微纳制造技术研究第一部分微纳制造技术的定义与分类 (2)第二部分微纳制造的历史发展与现状 (3)第三部分微纳制造的关键技术研究 (5)第四部分微纳制造中的纳米精度控制方法 (7)第五部分微纳制造在微电子领域的应用 (9)第六部分微纳制造在生物医疗领域的应用 (12)第七部分微纳制造在能源领域的应用 (14)第八部分微纳制造对环境的影响与可持续性 (16)第九部分微纳制造的未来发展趋势和挑战 (18)第十部分微纳制造的国际合作与前景展望 (20)第一部分微纳制造技术的定义与分类微纳制造技术是一种涉及微米和纳米级别的精确控制与加工的技术,它旨在创建、修改、测量和分析具有尺寸范围从几纳米到几百微米的结构。

这种技术涉及到一系列的工具、设备和工艺,它们被用来构建微小的部件和系统,并且在多个领域中都有着广泛的应用。

微纳制造技术通常可以分为三个主要类别:光刻技术、纳米机械加工技术和自组装技术。

1.光刻技术是微纳制造中最常用的一种技术之一,它的基本原理是在半导体材料上使用激光或其它光源来曝光一层光敏材料(也称为光致抗蚀剂),从而形成所需的微小图案。

这些图案随后可以通过化学腐蚀或其他方法转移到半导体材料上来实现精细的加工。

现代光刻技术已经发展到了非常高的水平,例如EUV(极紫外)光刻技术可以实现纳米级别的分辨率。

2.纳米机械加工技术包括各种直接在固体表面进行切割、打磨、钻孔等操作的方法。

这种方法可以产生非常高精度的微小结构。

例如,原子力显微镜(AFM)和扫描隧道显微镜(STM)都是基于探针技术的纳米机械加工工具,它们可以直接操纵单个原子或分子来构造复杂的结构。

3.自组装技术是指通过利用分子间的相互作用力来自动组织成预定结构的过程。

这种技术通常涉及到在溶液中将单个分子或纳米粒子沉积到表面上,然后通过热处理或化学反应使它们自发地排列成所需的结构。

自组装技术是一种非常灵活的方法,它可以用于制造各种类型的复杂纳米结构,包括纳米管、纳米线、超薄膜等等。

1.什么是MEMS?有哪些应用,列举三种以上MEMS产品及其应用。

答:MEMS是微机电系统(Micro-Electro-Mechanical Systems)的缩写。

MEMS是由微传感器、微执行器、信号处理和控制电路、通讯接口和电源等部件组成的一体化的微型器件系统。

MEMS特点:微型化;集成化;多学科交叉产品:压力传感器、加速度计、微陀螺仪、墨水喷嘴和硬盘驱动头等应用:2222①跟上发展步伐步程计。

它用于测量人行走时的速度或距离。

②让GPS更可靠:微加速度计。

在汽车安全气袋系统中,用于检测和监控前面和侧面的碰撞。

③为游戏应用提供更佳的控制能力:MEMS加速器。

在改善电子游戏的体验方面,改善控制盘和操纵杆的倾斜及运动敏感功能。

④微型医疗机器人:注入人体血管,进行测量、诊断以及做出相应的治疗。

⑤角速度计:用于车轮侧滑和打滚控制。

2.尺度效应的定义,在MEMS设计中如何利用尺度效应?答:尺度效应是指在微成形过程中,由于制品整体或局部尺寸的微小化引起的成形机理及材料变形规律表现出不同于传统成形过程的现象。

从微成形工艺系统角度出发,要分析微尺度效应的动态性和相关性;本构理论出发,要分析产生微尺度效应的原因。

MEMS中使用的材料结构为单晶体,在进行微观力学分析时,作为纯的单晶体,不考虑其内部的点缺陷,线缺陷和面缺陷的分布。

单晶硅的变形可用晶格理论来解释:在外力作用下,处于晶格格点位置上的原子偏起始所处的平衡位置,并在新的位置处于平衡。

由此计算该原子在外力作用下的位移。

3.湿法刻蚀和干法刻蚀的概念及其在MEMS中应用?答: 湿法刻蚀:将被腐蚀材料氧化,然后通过化学反应生成一种或多种氧化物再溶解。

这个过程有时在高温中以气相的形式完成刻蚀。

干法刻蚀:应用气态腐蚀介质,通过电场气态离子被加速到衬底上。

湿法刻蚀应用:砷化镓的湿法刻蚀;SiO2膜的湿法刻蚀;磷硅玻璃(PSG)湿法刻蚀;混合氧化物的湿法刻蚀;氮化硅的湿法刻蚀;多晶硅和半绝缘多晶硅的湿法刻蚀;硅化物薄膜的湿法刻蚀;金属薄膜的湿法刻蚀等。

第四章电化学加工1.从原理和机理上来分析,电化学加工有无可能发展成为“纳米级加工”或“原子级加工”技术?原则上要采用哪些措施才能实现?答:由于电化学加工从机理上看,是通过电极表面逐层地原子或分子的电子交换,使之在电解液中“阳极溶解”而被去除来实现加工的,可以控制微量、极薄层“切削”去除。

因此,电化学加工有可能发展成为纳米级加工或原子级的精密、微细加工。

但是真的要实现它,从技术上讲还有相当难度。

主要是由于电化学加工的实质是实现选择性阳极溶解或选择性阴极沉积,只要能把这种溶解或沉积的大小、方向控制到原子级上就可以了。

但是由于它们的影响因素太多,如温度、成分、浓度、材料性能、电流、电压等,故综合控制起来还很不容易。

2.为什么说电化学加工过程中的阳极溶解是氧化过程,而阴极沉积是还原过程?答:从电化学过程来说,凡是反应过程中原子失去电子成为正离子(溶入溶液)的,称为氧化,反之,溶液中的正离子得到电子成为中性原子(沉积在阴极上)的称为还原,即由正离子状态还原成为原来的中性原子状态。

例如在精炼电解铜的时候,在电源正极上纯度不高的铜板上的铜原子在电场的作用下,失去两个电子成为Cu2+正离子氧化而溶解入CuCl2 溶液,而溶液中的Cu2+正离子在阴极上,得到两个电子还原成为原子而沉积在阴极上。

3.原电池、微电池、干电池、蓄电池中的正极和负极,与电解加工中的阳极和阴极有何区别?两者的电流(或电子流)方向有何区别?答:原电池、微电池、干电池和蓄电池中的正极,一般都是较不活泼的金属或导电体,而其负极,则为较活泼的金属。

例如干电池,正极为不活泼的石墨(碳)棒,负极为活泼金属锌,蓄电池的正极是不活泼的铅。

金属与导电液体形成的微电池中的正极往往是不活泼的碳原子或杂质。

两种活泼程度不同的金属(导电体)在导电溶液中发生电化学反应能产生电位差,电位较正的称为“正极”,流出电流(流入电子流),电位较低的流入电流(流出电子流)。

电解加工时人为地外部加以电源,接电源正极称阳极,接电源负极的称阴极,阳极表面流出电流(流入电子流),阴极表面流入电流(流出电子流),两者的方向仍一致,见图4-1。

微细电化学直写加工技术的研究郑云飞李勇杨光周兆英(清华大学精密仪器与机械学系)摘要:围绕微细电化学加工技术的探索雌及在微型机械/MEMs中的应用,构建了基于微细电化学加工用电源、微进给机构、状态检测模块和计算机的微细电化学直写加工系统,初步实验研究了微小探针和微小孔的制作工艺,以及分别采用材料去除和淀积的直写加工技术。

关键词:微细电化学加工微细探针微小孔直写加工1前言电化学加工包括材料去除的电解加工和材料淀积的电铸加工。

微细电化学加工(MECM:MicroElectroChemicalMachining)用去除加工方式可以制作微小孔、微细探针和微小三维形状等;用淀积加工方式可以进行复杂结构的制作,特别是其与光刻等技术结合更可以获得微小的三维复杂结构。

微细电化学加工独有的特点使其在微型机械/MEMS中得到越来越广泛的应用。

微细电化学加工的探索和研究.主要是基于生长和去除两种方式的微细电化学直写加工技术的研究,以及基于光刻技术的电铸成型三维微小结构的探索。

微细电化学直写加工包括微细探针的制作、淀积直写加工和去除直写加工。

在微细探针制作方面,天津大学精仪系采用了反馈控制技术和纵向进给技术获得了尖端曲率半径可控并且表面无台阶的光滑的微细SPM探针【1】。

日本东京工业大学利用直流电抛光技术,对利用交流电抛光技术获得的微细钨探针形状进行了优化,并对直流和交流屯抛光的电参数进行了对比口I。

土耳其Osmangazi大学物理系采用电化学刻蚀技术并利用环状电极之间厚度一定的电解液薄膜获得尖端半径在125--500nm的Au微细STM探针【3】,这项技术使加工电流自然切断,解决了电解液中的残存电流损坏刚形成的STM针尖的问题。

在采用淀积直写加工方面,MIT的Madden和Hunter采用局部淀积技术,通过部分绝缘的超微探针电极,利用探针与工件间的相对运动获得了复杂的三维微小构件14]。

加拿大Manitoba大学利用基于扫描电化学显微镜的简单仪器,以金属Pt作为扫描电极,CuSO.溶液为电解液,获得了直径25um,高2mm的铜柱,并对加工过程中的各种工艺参数进行了对比和优化pI。

对于微细电化学去除加工,日本精工将电化学加工与扫描探针显微加工技术结合,加工线宽达到100nm的量级嗍。

在基于光刻技术对于微小三维结构的制作研究方面,主要是利用光刻技术制作掩模板.然后运用电铸技术进行微小三维结构制作。

其中最典型的~种加工方式是LIGA工艺¨I。

通过引入x射线深度曝光以及电铸、注塑的方法,LIGA工艺在对各种材料和深度加工方面有着明显的优势,基于电化学原理的电铸技术是其中的核心技术。

另外,为了实现更为复杂的三维结构,美国USCF8I,以及韩国KAISTt9】等分别在电化学加工与光刻加工直接结合的多层电铸技术方面取得较大进展。

这种技术的主要优点在于直接成型金属结构,加工层数大幅度提高,这样便有利于三维复杂结构的制作,另外加工温度很低可以与Ic工艺兼容,并且可以批量制作,不需要超净加工环境,只是加工分辨率尚在一二十微米量级。

2基本加工原理与系统构成去除直写加工是基于电解加工原理。

即在一定的外加电压下,将电流通过电解池,在阴、阳两极分别发生氧化、还原反应的电化学特种加工技术过程,也就是电化学阳极溶解理论。

El在NaCI溶液中电解铁为例.在阳极一边铁失去电子被氧化、溶解,主要发生咀下反应:F叠}—哼凡2++2P凡2++20日一Fe(OH)2山4Fe(OH)2+2H20+02——_÷4Fe(OH)3山在阴极一边氢离子得到电子被还原成氢气,主要发生咀下反应:2H++2e——÷H2t(溢出氢气)电化学淀积加工过程是一个包括液相传质步骤、电化学步骤和电结晶步骤的复杂的过程,以硫酸盐电铸铜为例,在阴、阳两极主要发生如下反应:阴极反应:Ck2++2P——÷Ch山(沉积铜)阳极反应:Ⅳ。

D—}0,个+2日++2e(溢出氧气)在电化学加工过程中,由于有电解液的存在.加工间隙和系统的负载电阻成正比(R=p名,,为加工间隙,J为工具电极截面面积,口为电解液的电阻率),如果加工电压和工具电极截面面积恒定,则根据欧姆定律可得Dnm电流密度i与加工间隙的关系如下:扛%其中女2形,E为加工电压。

由此可知,加工电流密度与加工间隙成反比,图l证明了以上关系的正确。

从图中可以看出,在小间隙的’情况下加工电流密度对加工间隙很敏感,即加工间一舡鹱。

ii.:OOl"j孳…引+-嗣捂直臣忙。

nm{“一儿。

阴撮直往““J—k、~。

.一】㈨lJ,。

I兰二!:=:.1’””’∞晶*乳∞”。

”‘“‘图i电解加工电流与加工阃隙关系曲线隙的微小变化便会造成加工电流密度的较大的变化,而加工电流密度与加工速度成正比,因此可以通过控制加工过程中的微小的间隙而实现使工具电极的最前端的加工速度最快,从而实现对工件的微细加工。

基于以上加工机理,构建了如图2所示的微细电化学加工系统。

其中微细电化学加工用电源为加工提供所需的电压和电流,其输出电压范围为_-4-10V,输出电流范围为0~3A:主控计算机通过信号采集模块(其采样频率为100kHz)对加工过程中的电压和电流进行实时采样,根据采样得到的加工电压和加工电流值判断当前的加工状态,然后计算机再通过控制分辨率可达到lum咀下的微进给机构实现对工件和工具电极之间间隙的调整,使其保持在要求的微小间隙范围内以保证微细加工的精度和效率。

』’徽涟培机构嘉,!,,-一肇一l{z—tt{:{一-J=,砖刊落计荆I}1T雌r—i—kHE**’Li警棼k—一一图2微细电化学直写加工系统3实验研究采用上述微细电化学加工方法和系统,对微细电化学工具电极的制备、微小孔的加工、微细平面直写加工工艺进行了研究和探索。

3.1徽细探针电极制备如图3所示,用只有端部导电的圆柱金属作为工具阴极,工件作为阳极,加工过程中工件绕其轴心旋转,阴极工具沿工件径向做问歇进给运动,并且使电解液以一定的压力和流速保持于阴、阳两极之间,便可制备出端部较微细的探针结构。

在这里,由于在加工过程中会产生不溶于水的氢氧化物,这些物质会附着于被加工的表面给加工和观测带来困难。

因此采用使电解液流动的方法,这样便使产生的难溶物质被迅速带走,而且还有利于使被加工处的离电解加工子浓度保持恒定。

图4是以直径约0.5mm的铜柱作为工件(阳极).直径O.13ram的侧面绝缘端部导电的铜丝作为工具(阴极),电解液为10%NAN03溶液,加工电压为5伏直流电压时制各得到的微细探针。

圣邑鞭阴极电解藏图3微细探针制备工艺方法示意图图4微细探针3.2微小孔的加工为了验证利用控制工具电极与工件之间的微小间隙可咀达到微细加工的目的,进行了如图5所示的制作微小孔的试验,同样将工件作为阳极,用侧面绝缘端部导电的金属作为阴极。

通过对工件和工具之间的加工间隙的伺服控制,可以使电解加工的间隙保持在平衡间隙,在本试验中将加工间隙控制在20um以内。

另外通过工具的侧面绝缘处理和电解液成分的选择,便可以获得微/J,TL。

为了使加工中产生的难溶物质尽量不要残留在加工间隙处以有利于*㈣《一~科j}:itp№、:。

:;:.·l:t?-i!:;’Tj、iJq社一1:{一』一H《I_tI】}…—一—■■■——————————■■一图5微小孔制作工艺示意图加工并且维持离子浓度的恒定,同样采用电解液流动的方式。

如图6是用这种方法,用直径约0.13mm的侧面绝缘端部导电的铜丝作为工具(阴极),以0.2mm厚不锈钢片作为阳极,10%NaNO,溶液为电解液,加工电压为4伏直流电压时加工得到的微小孔。

图6微小孔3.3微细电化学去除直写加工根据微细电化学加工中加工间隙和电流的曲线(如图1)可知,按照图中的加工参数,如果将加工间隙控制在20um左右的范围内,加工间隙变化很小就会带来加工电流密度的较大变化.因此可以通过将工件和工具之问的加工间隙控制在尽量小的范围内,便可以直写加工出微细结构.如图7所示,就是利用此原理进行直写加工的原理图。

特种加工技术钢为工件阳极,尖端曲率半径约50um的钢针在5伏加工电压下保持加工间隙约1~2um时直写加工完成的“HT”字样。

3.4微细电化学淀积加工初步实验微细电化学直写加工的另外一个方面是基于淀积过程的电铸生长加工,根据理论推导可以知道,电铸加工过程中,电流密度同样与加工间隙有成反比的关系,因此同样可以通过控制加工中的微小间隙达到得到微细结构的目的,图9为用CuS045H20(250e/L)和H2S04(759FL),加工电压为直流4.5伏生长得到的结构,由于在此试验中用壹流进行加工,电铸液没有进行搅拌.而且工具电极的截面较大,因此可能造成了电铸时电铸区域的Cu2十离子浓度较低,因此生成的结构并不规则,这个问题将通过对电铸液进行搅拌或者用脉冲电铸来避免,以期获得更为满意的结构。

囝9局部电铸生成的柱状结构4结论本文在对电化学加工基本原理进行理论分析和实验研究的的基础上,提出了一种以控制工具电极和工件之间的微小问隙以达到制作微小构件目的的工艺方法,并且构建了一种用于微细电化学直写加工的加工系统。

运用该系统,并利用工具电极和工件之间的相对运动,实验获得了尖端曲率半径在lum以下的微细探针结构:利用控制工具电极和工件之闻的微小加工间隙获得了微小孔结构;在直写加工方面,利用去除方式获得了平面微小结构,另外利用淀积方式初步获得了微细柱状结构。

通过以上的实验研究,说明了在电化学加J=中可以通过控制工件与工具电极之间的微小加工间隙获得微小结构的可能性,毗及进行进一步研究和开发的可行性。

参考文献1胡小唐,刘安伟,郭育,吉贵军.一种新型的超微针加工系统.仪器仪表学报,1994,(15)l2Ken1AKAHASHI,MasanoriHAYASE时aiOptimumShapeFabricationof"l、IngstenProbeusingIX2Eleetropolishing.ProceedingsofTrausdueers‘99.1999·Sandai,Japan.3M.C.Baykul.Preparationofsha,vgold6psforSTMbyusingEleea'ochemicaietchingmethod.MaterialsScienceandEngineeringB,2000.4Jo/anD.MsddellandIanW:Htmtcr.Three.DimeusionalMicrofabricationbyL0caliz。

dElec打oehemicaiDeposition.JournalofMiaroeloetromechanicaisystems,1996,5(1)5E,MEl--Giar,R.A.Said,G.E.BridgesandD.J.Thomson.LocalizedElcctroc,lunnicalDepositionofCopperMiarostructar∞.JournalofTheElectrochemicalS0ciety,2000.6MasayllkiSoda,KuninNakajimaeta1.Eleea'ochemieaiandOpticalProcessingofMicr0州nx妇麟byScanningProbeMieresenpy(SPM).IEEEMiaro-Electro-MechanicaiSystem(MEMS),1996Proceedings.7丸BranoFrazierandMarkG.AIlan.MetatlicMicrcB廿uctI】resFabricatedusingPhotosensitivePolyimideElectroplafingMolds.JournalofMJcroeleea'om∞banic,4dsysx-m,1993,2(2)8AdmnCohen,CemgZhang,Fan-GangTsengeta1.Rapid,Low-costDeflctopMicro眦ingofHighAspoetRatioTrue3-DMEMS.IEEEMicro-Elect'o-MechaoaicalSystem(MEMS),1999Proceedings.9岫.130Yoon.CⅫ删Hall,嘶sikYoonnalMonolithicIntegrationof3-I)EIen'oplatedMiarostrueturswithUnlimitedNumberofLevelsUsingPIanariz枷onwithASaerificiaiMetallieMold(rSMM).IEEEMicro-Elcctro-McelmniealSystemt~mMs)1999Proceedings.作者简介r邦云飞.男.1"7年3月出生.清华大学精密仅器系在读硕士生.主要研究方向为徽细电化学加工技术.联系地址:北京清华大学精密仪罄幕,邮蝙:100084.微细电化学直写加工技术的研究作者:郑云飞, 李勇, 杨光, 周兆英作者单位:清华大学精密仪器与机械学系1.李嘉珩.马保吉.范植坚影响掩膜微细电化学加工的关键技术[会议论文]-20042.胡小唐.王清月.张国雄.胡晓东.倪晓昌.栗大超飞秒激光微精细加工技术与MEMS动态测试技术[会议论文]-20043.史军良.张之敬.张卫民.吴高阳.唐兴伦.Shi Junliang.Zhang Zhijing.Zhang Weimin.Wu Gaoyang.Tang Xinglun高频群脉冲电源在微细孔电化学加工中的应用[期刊论文]-现代制造工程2005(2)本文链接:/Conference_3100234.aspx。