三轴卧式加工中心主轴静刚度仿真与试验研究

- 格式:pdf

- 大小:800.10 KB

- 文档页数:4

课题名称:数控加工中心技术及应用指导老师:________________院系:_________________专业:_______________班级:_________________姓名:___________________二零一四年三月十日机电工程系摘要:我的这篇论文是基于工作岗位的实践,进行的数控车床方面的研究。

数控车床已应用于工厂企业机械加工的各个领域,它的产品多以轴、盘、套筒类零件为主,适用于加工小批量、高效率、程序多变的零件的加工生,并对一轴类零件的图样进行了分析、编程等阐述。

图样由Auto CAD设计软件制作,其中有相应的尺寸标注。

此零件结构虽简单,但它却反映了数控车床产品特征和车削的部分加工范围。

关键词:机械加工,数控车床,车削,轴类零件,加工中心,编程前言随着计算机技术的高速发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。

在现代制造系统中,数控技术是关键技术,它集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。

目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。

在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理。

长期以来,我国的数控系统为传统的封闭式体系结构,CNC只能作为非智能的机床运动控制器。

加工过程变量根据经验以固定参数形式事先设定,加工程序在实际加工前用手工方式或通过CAD/CAM及自动编程系统进行编制。

CAD/CAM和CNC之间没有反馈控制环节,整个制造过程中CNC只是一个封闭式的开环执行机构。

数控机床的动态特性概述李凯旋研究机床动态特性的重要性和必要性现代机床正向高速,大功率,高精度的方向发展,除了要求机床重量轻,成本低,使用方便和具有良好的工艺性能外,对机床的加工性能要求也愈来愈高。

机床的加工性能与其动态特性紧密相关。

由于受到理论分析和测试实验手段落后的限制,传统的机床设计的主要依据是静刚度和静强度,对机床的动态特性考虑较少。

结果常常是以较大的安全系数加强机床结构。

导致机床结构尺寸和重量加大。

并不能从根本上改观机床的动态特性。

机床的动态特性的基本概念机床的动态性能是指机床运转之后振动、噪声、热变形与磨损等性能的总称。

但长期以来主要指的是机床的振动性能,即主要指机床抵抗振动的能力。

【1】⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧===振型)振型(一阶振型,二阶变形大小)动态柔度变形的能力。

动刚度:动载荷下抵抗变形的能力。

静刚度:静载荷下抵抗为临界阻尼系数为阻尼系数,阻尼比)(固有角频率固有频率(/1r r ,r/r 2/f f co co n n n n d k ωξπωω机床结构的动态特性参数主要参数包括固有频率,阻尼比,振型,动刚度等。

机床的动态分析主要是研究抵抗振动的能力,包括抗振性和切削稳定性,【2】⎪⎪⎩⎪⎪⎨⎧⎪⎩⎪⎨⎧切削自激振的能力)切削稳定性(机床抵抗主要零件的固有频率阻尼特性机床的结构刚度振动的能力)抗振性(机床抵抗受迫激振力:由回转的不平衡质量作为振动系统的振动源产生的周期性简谐振动。

【1】诸乃雄,机床动态设计原理与应用[M]上海:同济大学出版社,1987:1-3【2】陈雪瑞,金属切削机床设计[ M ] 太原: 山西科学教育出版社, 1988.147-151主要指标外力的激励频率与物体的固有频率相等时,物体的振动形态成为主振型或一阶振型。

外力的激励频率是物体固有频率二倍时,物体的振动形态为二阶振型,以此类推.......机床的动态特性基本概念抗振性的衡量标准一般用产生单位振动量所需要的激振力表示。

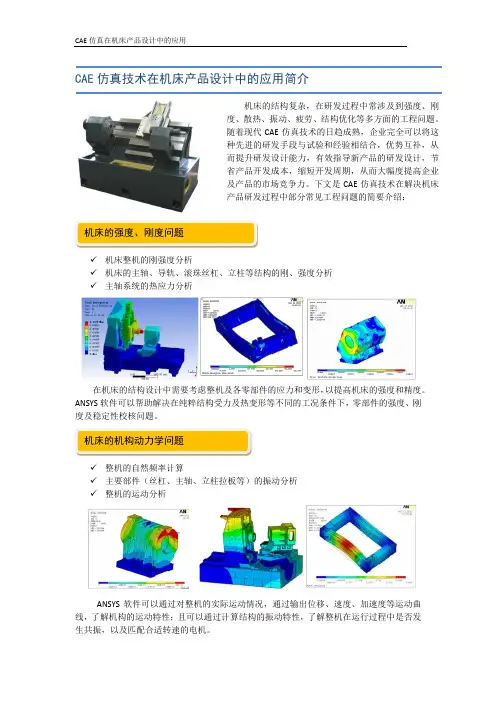

CAE仿真技术在机床产品设计中的应用简介✓机床整机的刚强度分析✓机床的主轴、导轨、滚珠丝杠、立柱等结构的刚、强度分析✓主轴系统的热应力分析在机床的结构设计中需要考虑整机及各零部件的应力和变形,以提高机床的强度和精度。

ANSYS软件可以帮助解决在纯粹结构受力及热变形等不同的工况条件下,零部件的强度、刚度及稳定性校核问题。

✓整机的自然频率计算✓主要部件(丝杠、主轴、立柱拉板等)的振动分析✓整机的运动分析ANSYS软件可以通过对整机的实际运动情况,通过输出位移、速度、加速度等运动曲线,了解机构的运动特性;且可以通过计算结构的振动特性,了解整机在运行过程中是否发生共振,以及匹配合适转速的电机。

机床的结构复杂,在研发过程中常涉及到强度、刚度、散热、振动、疲劳、结构优化等多方面的工程问题。

随着现代CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与试验和经验相结合,优势互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业及产品的市场竞争力。

下文是CAE仿真技术在解决机床产品研发过程中部分常见工程问题的简要介绍:✓承受往复运动的主轴、齿轮、轴承的疲劳分析产品的抗疲劳性能和可靠性会直接影响其在市场竞争中的成败。

ANSYS高级疲劳分析和设计软件可以分析机床零部件由于反复运动引起的高、低周疲劳问题。

✓机床主轴结构的优化设计✓车床筋格的布局设计✓床身结构的优化设计✓主轴箱的优化设计传统的机床结构大多是基于经验进行设计的,设计较保守,无法使材料得到合理运用,整体较为笨重。

借助ANSYS的结构力分析和优化设计功能功能,通过合理的优化机床各部件的特征尺寸,可以在保证结构的刚强度及振动性能的情况下仍具有高精度和高可靠性。

几何建模:Ansys DesignModeler、Ansys SCDM结构仿真分析:Ansys Mechanical多体动力学分析:Ansys Rigid Dynamics、Recurdyn疲劳寿命分析:Ansys nCode Designlife、Fe-safe、Ansys Fatigue设计优化分析:Ansys DesignXplorer相关CAE软件模块:机床的优化问题机床的疲劳耐久性问题。

第5章加工中心加工中心(Machining Center,简称MC)是数控机床中功能较全、加工精度较高的工艺装备。

它把铣削、镗削、钻削、螺纹加工等功能集中在一台设备上,通常一次装夹可以完成多个加工要素的加工。

加工中心配置有容量几十甚至上百把刀具的刀库,刀库中放置有加工过程中使用的刀具和测量工具,通过PLC程序控制,在加工中实现刀具的自动更换和加工要素的自动测量。

加工中心的控制器具有控制二轴、三轴或多轴联动的能力,可以完成复杂型面的三维加工,其辅助机能可以保证加工中心在加工过程中实现刀具长度补偿、半径自动补偿,螺距误差补偿、丝杠间隙自动补偿,并具有过载保护、故障检测等功能。

加工中心是一种高性能加工设备,其生产效率比普通机床高5~10倍,特别适宜加工形状复杂、精度要求高的单件或中小批量多品种生产。

5.1 加工中心的结构与特点5.1.1 加工中心的结构加工中心有各种类型,虽然外形结构各异,但总体来看大体上由以下几部分组成。

1.基础部件由床身、立柱和工作台等大件组成,它们是加工中心结构中的基础部件。

这些大件有铸铁件,也有焊接的钢结构件,它们要承受加工中心的静载荷以及在加工时的切削负载,因此必须具备更高的静动刚度,也是加工中心中质量和体积最大的部件。

2.主轴部件由主轴箱、主轴电动机、主轴和主轴轴承等零件组成。

主轴的启动、停止等动作和转速均由数控系统控制,并通过装在主轴上的刀具进行切削。

主轴部件是切削加工的功率输出部件,是加工中心的关键部件,其结构的好坏,对加工中心的性能有很大的影响。

3.数控系统由CNC装置、可编程序控制器、伺服驱动装置等组成,是加工中心执行顺序控制动作和控制加工过程的中心。

4.伺服系统伺服系统的作用是把来自数控装置的信号转换为机床移动部件的运动,其性能是决定机床的加工精度、表面质量和生产效率的主要因素之一。

加工中心普遍采用半闭环、闭环和混合环三种控制方式。

5.自动换刀装置(ATC)加工中心与一般数控机床的显著区别是具有对零件进行多工序加工的能力,有一套自动换刀装置。

1需求项目信息表项目名称:40.5kV环保开关产品研发及产业化项目所属技术领域:装备制造业——电工行业项目合作模式:联合研发项目基本情况完成环保型开关设备40.5kV固体绝缘金属封闭开关设备、40.5kV固体绝缘真空断路器的研发,最终形成年产环保开关设备1500台套的生产能力。

实现经济目标:年产值21600万元(含税),利润2039万元,税金1534万元;实现技术目标:国内领先,拥有自主知识产权;具体主要技术参数为:额定电压40.5 kV;额定短时耐受电流31.5kA,额定峰值耐受电流80kA;额定电流2500A;使用环境3000m海拔。

所需技术支持固体绝艳插接电气间隙密封问题;局部放电问题;固体结缘插接模块固封过程中的收缩应力问题;两种材料在运行过程中的热涨冷缩不一致诱发电性能不良问题;悬浮电位问题;热屯积问题。

项目投资额度及筹资计划项目总投资13428万元,其资金来源为银行贷款8000万元,申请省各类补助支持1000万元,其余为企业自有资金。

2附件2需求项目信息表项目名称:精密立卧式加工中心技术创新平台所属技术领域:先进制造项目合作模式:共建研发机构项目基本情况以箱体类加工精密立卧式加工中心为对象,组成长期稳定的技术联盟和研究团队,搭建整机与核心功能部件综合性能实验平台,突破结构设计、制造工艺、性能检测关键技术和用户工艺技术,形成精密立卧式加工中心机床产品研发、综合性能实验及产业化技术创新平台,提升我国精密立卧式加工中心的自主设计、研发和高端技术辐射能力,推进精密立卧式加工中心产品的技术进步,形成有国际地位的系列产品,产品达到国际同行同类产品前三名。

所需技术支持1.考虑结合面特性参数的整机结构静/动刚度精确预估技术。

2.机床整机动静刚度与末端静态和动态精度的内在定量关系,考虑末端静动精度和稳定性的整机静动刚度匹配技术。

3.考虑机床结合面静动力学参数的接触精度、接触力精确预估及面向整机动态性能的固定结合面工艺参数优化匹配。

TH6350AX2卧式加工中心简介一.概述K TH6350AX2型卧式加工中心是宁夏银川大河数控机床有限公司(原大河机床厂)生产的具有国内领先水平的中型规格的卧式加工中心,该机床性能优越、价格合理,适宜于一般机械、汽车、摩托车、工具、缝纫机、电机、仪器仪表等行业加工阀类、板盘类、凸轮和箱体等零件。

可用于中小批量多品种的生产方式,也可进入自动线进行批量生产。

使用该机床可以节省工艺装备,缩短生产准备周期,保证零件加工质量,提高生产效率。

二.机床主要特点1■高刚性结构所有大件采用封闭箱形结构,厚壁多筋,优质灰铸铁树脂砂型铸造,并经过多道应力消除处理工序。

机床采用整体床身,T型布局,框架立柱结构。

2■优良制造艸企业拥有一大批精良设备,关键零件精度高。

在导轨淬火、主轴锥孔淬火等方面拥有专有技术,有一批成套热处理设备,保证关键件的质量和精度稳定性。

企业配有德国莱司LEITZE三座标测量机检测和控制加工中心关键零件的精度。

加工中心出厂时运动坐标的定位精度和重复定位精度由英国雷尼绍RENISHAW双频激光干涉仪检测,手段科学、数据可靠。

艸X/Y/Z轴采用直线滚动导轨,定位速度高,定位准确。

床鞍在全行程内无悬垂现象。

工作台全行程支称,载荷力强。

3■主轴强劲片主轴箱采用全齿轮传动,主轴最高转速可达4000转/分。

主轴传递动力大,恒功率范围宽,主轴最大功率15KW。

主轴锥孔可选50#。

主轴箱采用恒温控制措施,工作精度稳定。

4■定位精度高峠X/Y/Z座标采用直线滚动导轨,具有耐磨、静磨擦系数低和运行速度高等特点,低速进给平稳,消除爬行现象,企业拥有一大批精良设备,关键零件精度高。

三坐标滚动丝杠用弹性联轴器与交流伺服电机直联并在装配中进行预拉伸,保证进给系统无间隙,刚度大,工作精度稳定。

挣旋转工作台采用蜗轮蜗杆分度,牙盘定位,分度精度高。

三坐标滚珠丝杠用弹性联轴节与交流伺服电机直联,并在出厂前进行预拉伸,保证进给系统无间隙、刚度大、工作精度稳定。

燕山大学本科毕业设计(论文)文献综述课题名称:卧式镗铣加工中心主传动系统设计学院(系):机械工程学院年级专业:08机制二班学生姓名:吴明杰指导教师:杨莉完成日期:一、课题国内外现状加工中心是数控机床各类产品中发展最快、所占比重最大的一类产品,也是制造业应用最广的一类设备。

一些经济发达国家都把发展加工中心作为发展数控机床的首要任务,它的发展直接关系到国家经济建设和国防安全。

目前,我国国产加工中心的市场占有率很低,按台数计不足1/3、按金额计不足1/4,尽快缩小国产加工中心与国际水平的差距,是我国机床工业的当务之急,提高国产加工中心的市场占有率关键在于提高国产加工中心的国际市场综合竞争力。

我国加工中心市场与我国经济发展水平,制造业的水平和企业国际竞争力的提高密切相关。

从八十年代前后开始,北京机床研究所等单位研究开发了立式加工中心,并形成了商品。

九十年代初,我国企业通过引进技术,消化吸收如北京机床所引进美国TK公司立式加工中心技术、北京机电研究院引进美国辛辛那提公司马刀立式加工中心技术等等和自行开发,基本掌握了加工中心的设计和制造技术,为加工中心生产和应用打下了基础。

到九十年代末,国内的加工中心生产数量仍然较少,每年合计仅300台左右。

2000年前后,一批海外大的机床跨国集团公司看好中国市场,开始在中国建立生产数控机床和加工中心独资和合资企业,实现了本地制造和本地销售。

目前形成规模的有台湾杭州友佳机床有限公司、宁夏小巨人机床有限公司、大连忆达日平机床有限公司、北一大隈机床有限公司、德马吉上海机床有限公司等。

步入21世纪,随着我国综合经济实力的快速提高,加工中心市场进入了快速发展期。

汽车及其零部件、通用机械、航空航天、模具等等各行业对加工中心需求的大幅度上升,国产加工中心择优选择国内外数控系统、功能部件等配套件,加快产业化生产步伐,质量、可靠性大幅度提高,据一样性价比优势,逐步得到了国内用户的肯定和认可。