胶塞质量控制与常见质量问题

- 格式:ppt

- 大小:585.00 KB

- 文档页数:17

混凝土预制构件的质量控制要点主要包括以下几个方面:

原材料的质量控制:

水泥:应选用符合国家标准的水泥,水泥的品牌、等级、生产厂家以及生产日期等应符合规定。

骨料:应选用符合国家标准的骨料,骨料应清洁、无腐烂、无泥土等杂质,并应经过筛分和洗涤处理。

砂:应选用符合国家标准的砂,砂应无泥土、泥块等杂质,并应符合规定的颗粒分布。

水:应选用符合国家标准的自来水或净化水,水质应清洁、无污染。

生产工艺的控制:

模具:模具应符合设计要求,模具的尺寸、结构、材料等应符合相关标准。

浇筑:应控制好混凝土浇筑的比例、浇注速度、充实度等参数,防止出现浇注不均匀、空鼓等质量问题。

养护:应控制好混凝土养护的时间、温度、湿度等参数,保证混凝土的强度和耐久性。

构件尺寸偏差问题及控制措施:

钢筋尺寸、定位:构件预留外露钢筋尺寸长短不一、定位偏差是常见问题,应通过做好钢筋定位工装设计、规范预留外露钢筋长度、用胶塞固定钢筋位置等措施来避免。

墙板尺寸超差:应通过从拆模、清模、组(合)模、检尺、模具维护等环节进行把控,以及定期校正模具来确保构件尺寸精度。

其他注意事项:

在生产过程中,应对每道工序进行严格的质量检查,确保每道工序都符合质量要求。

对于不合格的产品,应及时进行返工或报废,避免不合格产品流入下一道工序。

应建立完善的质量管理体系,明确各级人员的质量职责,确保质量控制的持续有效。

通过以上措施的实施,可以有效地保证混凝土预制构件的质量符合设计要求和相关标准。

玻璃幕墙质量通病及防治措施1、材料:(1)合格证与试验报告:①通病现象:玻璃、型材合格证、检测报告、试验报告资料缺失。

②产生原因:i.供应商或检测单位未提供足够数量的合格证或资料。

ii.对合格证和检验报告、试验资料归档管理不善。

③防治措施i.明确供应商及检测单位所提供合格证或检测报告、试验资料的正确、数量。

ii.加强合格证、检测报告和试验资料的管理及归档工作。

(2)结构胶试验①通病现象:未在施工前进行结构胶相容性试验和粘接强力试验。

②产生原因:i.员工质量意识薄弱。

ii.工序控制失败。

③防治措施:i.加强员工质量意识教育。

ii.制定和完善工序控制程度和有关的管制措施。

iii.有效地实施工序管制。

2、支座点安装(1)预埋件①通病现象:预埋钢板位置、标高、前后偏差大,支座钢板连接处理不当,影响结点受力和幕墙的安全。

②产生原因:i.设置预埋件时,基准位置不准。

ii.设置预埋件时,控制不严。

iii.设置预埋件时,钢筋捆扎不牢或不当,混凝土模板支护不当,混凝土捣固时发生胀模、偏模。

iv.混凝土捣固后预埋件变位。

③防治措施:i.按标准线进行复核找准基准线,标定永外座标点,以便检查测量时参照使用。

ii.预埋件固定后,按基线标高线、中心线对分格尺寸进行复查,按规定基准位置支设预埋件。

iii.加强钢筋捆扎检查,在浇筑混凝土时,应经常观察及测量预埋件情况,当发生变形立即停止浇灌,进行调整、排除。

iv.为了防止预埋件的尺寸、位置出现位移或偏差过大,土建施工单位与幕墙安装单位在预埋件放线定位时密切配合,共同控制各自正确尺寸,否则预埋件的质量不符合设计或规范要求,将直接影响安装质量及工程进度。

v.对已产生偏差的预埋件,要订出合理施工方案进行处理。

(2)预埋件钢板锚固、焊接①通病现象:预埋件钢板锚固中的钢板厚度及锚筋长度、直径不符合规范要求:焊缝质量差,不符合规范要求。

②产生原因:i.设计、加工不符合规范要求。

ii.焊接不符合规范要求。

橡胶发泡时常见的质量问题及解决办法

常见问题一:发泡孔不足

发泡橡胶出现质量问题是很常见的现象,产品出现质量问题是任何产品都在所难免的一件事情.最重要的是当出现问题时我们应该及时找出解决办法,及时解决问题才是关键.今天我们来讨论一下发泡橡胶质量出现问题时一些常用的解决办法:

常见问题二:填充模不足

发泡孔过大,产品的硬度、密度不合标准,闭孔会变成联孔,微孔变成小孔,某些部分发生塌陷或某些部分发不起来。

(1)过硫化

一般表面变色,孔眼较小,硬度较高,产品边缘裂开,产生原因是操作不当,或温度过高,硫化时间太久或仪表失灵,应检查各阀门和仪表是否有问题,再则要严格执行操作规则。

(2)欠硫化

硫化不足时,出模后气孔内压大于外压,胶料若继续发孔,轻则造成硬度过低,强性差,变形大;重则孔眼爆破。

应检查仪表,阀门是否有问题,严格执行操作规则。

注:发泡制品控制质量指标

(1)表观密度,越小越好;

(2)机械强度一般为0.5-1.6Mpa;

(3)静压缩永久变形;

(4)硬度;

(5)冲击弹性;

(6)连续动疲劳;

(7)老化试验(70度*70小时;100度*24小时);(8)低温试验。

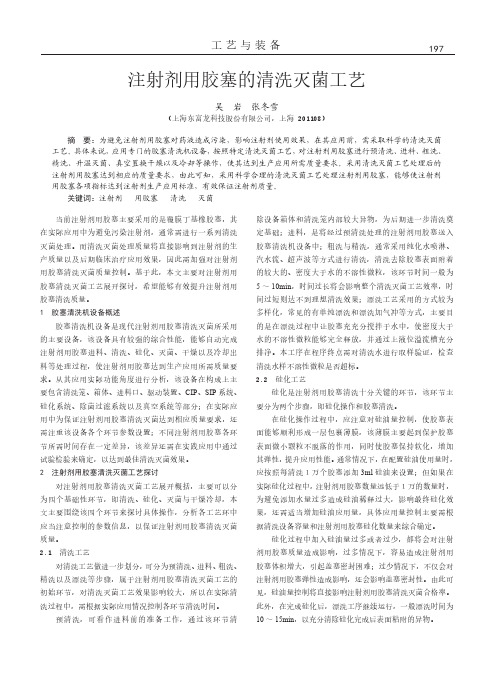

当前注射剂用胶塞主要采用的是覆膜丁基橡胶塞,其在实际应用中为避免污染注射剂,通常需进行一系列清洗灭菌处理。

而清洗灭菌处理质量将直接影响到注射剂的生产质量以及后期临床治疗应用效果,因此需加强对注射剂用胶塞清洗灭菌质量控制。

基于此,本文主要对注射剂用胶塞清洗灭菌工艺展开探讨,希望能够有效提升注射剂用胶塞清洗质量。

1 胶塞清洗机设备概述胶塞清洗机设备是现代注射剂用胶塞清洗灭菌所采用的主要设备,该设备具有较强的综合性能,能够自动完成注射剂用胶塞进料、清洗、硅化、灭菌、干燥以及冷却出料等处理过程,使注射剂用胶塞达到生产应用所需质量要求。

从其应用实际功能角度进行分析,该设备在构成上主要包含清洗笼、箱体、进料口、驱动装置、CIP、SIP系统、硅化系统、除菌过滤系统以及真空系统等部分;在实际应用中为保证注射剂用胶塞清洗灭菌达到相应质量要求,还需注重该设备各个环节参数设置;不同注射剂用胶塞各环节所需时间存在一定差异,该差异还需在实践应用中通过试验检验来确定,以达到最佳清洗灭菌效果。

2 注射剂用胶塞清洗灭菌工艺探讨对注射剂用胶塞清洗灭菌工艺展开概括,主要可以分为四个基础性环节,即清洗、硅化、灭菌与干燥冷却,本文主要围绕该四个环节来探讨具体操作,分析各工艺环中应当注意控制的参数信息,以保证注射剂用胶塞清洗灭菌可分为预清洗、进料、粗洗、除设备箱体和清洗笼内部较大异物,为后期进一步清洗奠定基础;进料,是将经过预清洗处理的注射剂用胶塞送入胶塞清洗机设备中;粗洗与精洗,通常采用纯化水喷淋、汽水流、超声波等方式进行清洗,清洗去除胶塞表面附着的较大的、密度大于水的不溶性微粒,该环节时间一般为5~10min,时间过长将会影响整个清洗灭菌工艺效率,时间过短则达不到理想清洗效果;漂洗工艺采用的方式较为多样化,常见的有单纯漂洗和漂洗加气冲等方式,主要目的是在漂洗过程中让胶塞充充分搅拌于水中,使密度大于水的不溶性微粒能够完全释放,并通过上液位溢流槽充分排净。

注射液用卤化丁基橡胶塞的应用江苏博生医用新材料股份有限公司张恩波一、前言自从国家药监局第13号令《直接接触药品的包装材料和容器管理办法》宣贯以来,2005年1月1日起各制药企业基本上实现了包装材料的升级换代-由卤化丁基橡胶塞完全替代了天然橡胶塞,丁基胶塞以其优异的化学、物理和生物特性得到制药企业的认可,但是随着使用面的越来越广泛,以及不同企业的制造、使用工艺的不同,也反映出一定的问题,本文将就存在的各种问题进行简单的剖析。

二、YBB标准存在的问题YBB标准的制定和实施对于胶塞生产企业的生产和制药企业的选用提供了有力的质量保证手段,但是相关标准在实际应用中也暴露出存在的一些问题:1)标准采用的模糊性:主要体现在药厂对目前使用的YBB标准的理解,不清楚是使用标准还是出厂标准的,由于认识的模糊,总认为达到标准就可以使用,一旦出问题就是胶塞厂的产品质量不好等等,为药品质量埋下隐患。

应该明确的是YBB的相关标准为胶塞的出厂标准,是最低要求的标准,药厂可以以此标准作为使用和质量检验的手段之一,但是药厂必须和供应方联合做好相关药品的稳定性试验才能使用。

2)规格尺寸的问题现标准中无产品规格尺寸,在实际生产中已造成规格的多样化,生产的模具、瓶子、铝盖、甚至分装机规格出现混乱,导致社会资源的严重浪费,部分药厂已将瓶塞尺寸改为抗生素用的20系列胶塞,在药品实际使用中造成漏夜、胶塞陷进药品中等严重的质量问题,应该及时修订标准并纳入规格尺寸指标。

3)安全性评价与保证这是目前标准中最大的问题,从国外使用标准看,除了胶塞产品标准外,还有相关的材料使用规范,如美国的胶塞标准以美国药典(American Pharmacopoiea)的规定为准,但同时所用原材料必须符合FDA(美国食品医药管理局)的规定;欧洲胶塞执行欧洲药典(Europen Pharmacopoiea)、DIN(德国标准)、ISO(国际标准)等产品标准,使用的材料还要符合BGVV(德国标准);而我们的标准YBB00042005注射液用卤化丁基橡胶塞及YBB00052005注射用无菌粉末用卤化丁橡胶塞仅对胶塞产品制定了相关的性能指标,而没有相应配套的材料标准,由于各厂家采用的配方不一样,使用的橡胶助剂品种很多,导致使用的化学原料混乱,存在着使用危险类原料(如致癌性物质)的可能,为社会公众的用药安全埋下重大质量隐患。

静脉输液的环节质量控制静脉输液是临床最常见的一种治疗方法,在我国几乎有80%以上的住院患者需要接受输液治疗,静脉输液也是基础护理操作中应用最频繁最容易出现纰漏的环节,护士每天需要花费大量的时间和精力用在静脉输液工作和处理因静脉输液带来的风险和患者的投诉上,所以,安全的静脉输液越来越被人们重视,静脉输液的环节质量控制也被提上重要日程。

标签:安全输液;环节;质量控制静脉输液的环节质量控制的具体步骤划分为输液前、输液中和输液后三个步骤。

1输液前的质量控制是基础1.1药品的储存环节必须保证药品从药局取回来以后,它的储存条件是符合要求的,①温度:药品储存的温度,这个是在药品说明书上必须写明的内容,当储存温度不达标的时候,药品不会发生直观可见的物理变化,很难引起重视,由于储存不良极有可能造成药品质量下降,药效降低,一是会延迟治愈时间,增大患者负担,二是还能引起抗药性,引发菌株变异,增加治疗难度,三是有可能产生不良反应,对患者造成进一步伤害,引发纠纷。

②湿度:湿度要维持在60%~70%,注射用的粉针剂,由于压盖或运输等原因造成封口不严,当空气中的水蒸气含量高产生吸潮、粘瓶、结块现象。

③光照:需要遮光的大部分注射剂都是怕光照,因光中紫外线能加速药品氧化分解。

所以临床要按照说明书要求,需要遮光的用遮光袋保存,需要遮光输入的要用遮光输液器加遮光袋使用。

④时间:一般是指有效期。

杜绝备用药中出现过期药。

1.2医嘱执行环节①对医嘱正确评估,了解医生所下药物的一般剂量,药物的毒副作用,滴注的速度都要心中有数,切忌对医嘱盲目执行。

特别要注重新药及特殊用药的给药方法、用药顺序、溶媒的选择及配伍禁忌等。

另外要了解药物的pH值,pH值相差越大,药物的稳定性越差,容易出现分解和沉淀。

②对医嘱准确核对,护士在实施输液前要查看病历,了解患者的诊断,目前病情,用药史,过敏史,家族史,然后按照三查七对的要求准确填写输液卡片,确保医嘱准确无误。

输液车间培训资料——药品基础知识及大容量注射液(大输液)生产工艺药品的定义:它是用于预防(疫苗)、治疗(对症下药)、诊断人体疾病(诊断试剂辅助疾病的诊断),有目的地调节人体机能(平时补充的微量元素)并规定有适应症(对症下药)、用法和用量的物质(举例说明:镇痛药物杜冷丁,吗啡)。

它是一种特殊商品,正因为它的特殊性,所以它的生产、销售、使用都有特殊的要求。

cGMP Good Manufacturing Practice(药品生产质量管理规范)就是药品行业的生产规范。

输液生产线的生产工艺流程:公用系统(司炉岗位,空压系统,空调系统,水处理系统)-配制岗位(产品内在质量的核心所在)-灌封岗位(产品外观质量的核心,同时也会影响产品内在质量-灌装部分的暴露)-装车岗位(复核产品外观质量)-灭菌岗位(最终灭菌药品,保险措施-药品在配制和灌装过程中的污染)-包装岗位(产品外观质量和内在质量)-翻箱岗位(最后一个岗位)一、概述注射剂:通过,肌肉注射,静脉滴注或静脉推注直接直接进入人体血液系统,不经过肝脏的代谢,分为大容量注射剂(大于50ml)和小容量注射剂(小于50ml)。

大容量注射剂(大输液)的定义是指由静脉滴注输入体内的大剂量注射液,是注射剂的一个分支。

(一)输液种类1、电解质输液补充体内水分、电解质、纠正体内酸碱平衡(N.S,COM-NS,乳酸钠林格注射液)2、营养输液糖类输液、氨基酸输液、脂肪乳剂输液(GS)3、胶体输液胶体输液有多糖、明胶类、高分子聚合物等(右旋20或右旋40)4、治疗性输液:抗生素,抗病毒(乳酸左氧氟沙星,替硝唑注射液,甲硝唑注射液和利巴韦林注射液等)(二)输液的质量要求由于输液是经静脉直接输入人体内部,因此必须确保输液质量,其质量要求有:1.安全性:不能引起对组织刺激或发生毒性反应,必须经过必要的动物实验,确保使用安全。

2.稳定性;输液系水溶液,从制造到使用要经过一段时间,故要求具有必要的物理稳定性和化学稳定性,确保产品在贮存期内安全有效。

玻璃胶质量问题报告书

根据公司质量管理要求和客户的反馈,我们在对公司生产的玻璃胶进行质量检查时发现了一些问题,现将相关情况汇报如下:

1. 玻璃胶存在结块现象,影响使用效果。

2. 玻璃胶的粘度不稳定,有时过于稠密,有时过于稀薄。

3. 玻璃胶的成分存在差异,导致不同批次的玻璃胶性能表现有所不同。

以上问题已经引起了客户的投诉和退货,对公司的信誉和商业利益造成了不良影响。

为避免类似问题再次发生,我们建议采取以下措施:

1. 对生产过程进行全面的检查,排除可能存在的操作失误和设备故障等情况。

2. 建立严格的产品质量控制体系,对每批次产品进行严格的检验和测试。

3. 加强员工培训,提高生产操作技能和质量意识。

以上意见仅供参考,希望领导能够给予重视并及时采取措施,确保公司产品质量和客户满意度。

此致

敬礼!

- 1 -。