米糠油的提取实验

- 格式:doc

- 大小:53.00 KB

- 文档页数:5

高酸价米糠油酶法催经制备富含甘油二酯米糠油的研究的开题报告一、选题背景和意义随着人们对健康的关注和需求的增加,富含甘油二酯的食用油逐渐受到人们的重视和喜爱。

大豆油、花生油、橄榄油等食用油已经成为人们餐桌上的常客。

然而,近年来国内市场上出现了一种以生产成本低、价格便宜、质量可靠而广受欢迎的米糠油。

由于米糠油的酸价普遍较高,其品质得不到普及的推广。

因此,如何改善米糠油的品质已成为油脂研究领域一个热门的研究课题。

随着生物技术的发展和进步,各种酶的应用已经成为精细化化工合成和生物制品生产中的一项重要技术。

米糠油酶法催化反应是一种创新的技术方案,可将高酸价的米糠油加工制备成富含甘油二酯的米糠油,提高米糠油的附加值和经济价值。

因此,该研究对于提升国产米糠油质量,实现产业化生产、保障人民饮食健康具有重要的现实意义和科学价值。

二、研究内容和目标本研究致力于探究高酸价米糠油酶法催经制备富含甘油二酯米糠油的可行性、优化酶法反应条件和探究其加工制备工艺。

主要研究内容如下:(1)评价高酸价米糠油的质量特性,明确其不利因素及制约因素。

(2)筛选合适的酶催化反应体系,确定米糠油的酶法反应条件,确定催化体系中各组分的比例。

(3)结合单一因素实验和响应面实验,选取甘油二酯含量作为优化指标,对催化反应条件进行优化,最终得到最佳反应条件。

(4)研究不同催化反应时间、温度、酶用量对甘油二酯合成的影响。

三、研究方法与技术路线(1)实验条件及仪器设备:实验条件:常温常压下进行,实验室环境为绝对洁净环境。

仪器设备:液相色谱仪、酶解仪、PH计、电子平衡、离心机等。

(2)研究方法:实验采用单一因素实验与响应面实验相结合的方法,探究不同因素对甘油二酯含量的影响,优化酶法反应条件,得出最佳反应条件,通过提取和退料等操作,制备富含甘油二酯的米糠油。

四、研究预期成果经过本研究的探究,将得出高酸价米糠油酶法催经制备富含甘油二酯米糠油的可行性和优化的反应条件。

米糠油的物理精炼工艺

米糠油是一种常见的植物油,其物理精炼工艺主要包括以下步骤: 1. 脱酸:将米糠油经过脱酸处理,去除其中的游离脂肪酸和杂质,提高油的稳定性和质量。

2. 脱色:在脱酸后,米糠油仍然含有一定量的色素,需要进行

脱色处理,常用的方法有活性白土脱色、活性炭脱色等。

3. 蒸馏:蒸馏是米糠油物理精炼的关键步骤,通过蒸馏可以去

除油中的不饱和脂肪酸、游离脂肪酸、杂质等,提高油的稳定性和储存期限。

4. 冷却:将蒸馏后的米糠油进行冷却处理,降低油的温度,以

便进行后续的包装和存储。

通过以上的物理精炼工艺,可以使米糠油的质量和稳定性得到明显提高,适合用于食品加工和工业用途。

- 1 -。

膨化稳定米糠中可食用油的浸出和精炼摘要从膨化稳定的米糠中提取米糠油用于加工优质色拉油。

在用溶剂萃取油脂之前,稳定性会阻止米糠中的游离脂肪酸的形成,因而提高精炼油脂的产量。

由稳定米糠构成的胚片利于油脂快速浸取和高效萃取。

浸出之后不久进行脱胶除去大部分的胶质和蜡质,如果脱胶不及时将导致精炼率降低。

用16Bé的NaOH和过量的0.5%NaOH溶液碱炼最高效,酸性活性粘土对精炼油的脱色效果很明显,并且加入木炭不会增加漂白脱色效果。

经一定温度梯度研究,稳定化温度似乎不会影响脱色油的颜色。

用分光光度计测量颜色波长在537~612nm范围内。

前言在日本,从米糠中制取食用油非常普遍,年产量可达100,000MT。

然而,在其他以大米为主要作物的国家中这只占很小的比例。

这种潜在的油脂原料并未被不发达国家充分开发利用,由于碾米之后没有及时进行米糠浸出,导致高浓度的游离脂肪酸进入油脂中,进而导致油脂萃取成本增加。

布朗证明碾米之后米糠中游离脂肪酸的迅速积聚和酶的活性有关,并且建议高温使酶失活可以避免这个问题出现。

Reddi等人用己烷萃取碾米后几小时内的米糠,发现可以制取在脱胶和脱蜡时的精炼损失仅为20%的优质色拉油。

近年来,尤其在日本,米糠油的浸取和精炼技术取得了许多的进步和发展。

加工技术已经被松下佳江审核并更新。

人们一直致力于研究经济可行的使米糠中酶失活的方法,为优质食用油提供原料。

Sayre和Enochian等人审核了米糠稳定系统的状况,分析了使用挤压式蒸煮器实现米糠稳定化的可操作性和经济性,研究出了一种阻止米糠中游离脂肪酸聚集的方法,那就是使酶永久失活。

同时也降低了微生物的活动水平,改善油脂质量。

简单的挤压式蒸煮器将米糠温度先加热到130C,然后在冷却之前于99C左右保温3分钟。

目前的研究表明,使用挤压式蒸煮器可以从稳定米糠中获得高质量的食用油。

传统的浸出碱炼工序停留在实验室规模。

材料与方法稳定剂挤压嘴处理碾米后十分钟内的米糠,如有必要,在挤出口加水将米糠的水分提高到12%,挤出温度130C,于99C下保温三分钟,然后热风冷却到40C,最后打包包装。

米糠油提炼方法总结米糠油是一种被广泛利用的植物油,具有丰富的营养价值和广泛的应用前景。

米糠油提炼方法主要包括预处理、浸提、溶剂蒸发、溶剂回收和油脂净化等环节。

本文将对米糠油提炼方法进行详细总结。

预处理是米糠油提炼的第一步,其目的是去除杂质、改善油脂品质和提高浸提效果。

预处理方法包括洗涤、破碎、蒸煮和渗透等。

洗涤是将米糠油中的杂质通过水洗去除,破碎是将米糠颗粒破碎成较小的颗粒以提高浸提效果,蒸煮则是利用高温和高压的条件来改善油脂品质,渗透则是利用温水渗透米糠细胞,使得后续步骤更容易进行。

浸提是米糠油提炼的核心环节,其目的是将米糠中的油脂与溶剂充分接触,使油脂溶解于溶剂中。

常用的浸提方法包括常温浸提、热温浸提和超声浸提等。

常温浸提是将米糠与溶剂混合搅拌,利用溶剂的极性溶解油脂,热温浸提则是在高温条件下进行浸提以加快溶解速度,超声浸提则是利用超声波的作用使得溶剂渗透更深入,提高提取效果。

浸提时间一般为4-8小时,提取效率可达85%以上。

溶剂蒸发是浸提后的一步,其目的是将浸提液中的溶剂蒸发掉,留下油脂。

常用的溶剂蒸发方法包括传统蒸发、真空蒸发和微波蒸发等。

传统蒸发是将浸提液加热,使溶剂蒸发,真空蒸发是在低压下进行蒸发以减少溶剂的挥发温度,微波蒸发则是利用微波加热浸提液,使溶剂蒸发更加均匀。

溶剂蒸发时间一般为40-60分钟,温度可根据具体情况进行调节。

溶剂回收是为了节约溶剂成本,减少环境污染而进行的步骤。

常用的溶剂回收方法包括蒸发和凝聚、蒸馏和压缩等。

蒸发和凝聚是将溶剂蒸发后,通过冷凝器将其凝聚成液体,实现回收;蒸馏是利用不同沸点的溶剂进行分离,以高效回收溶剂;压缩则是利用压缩机将溶剂压缩成液体,实现回收。

不同的回收方法适用于不同的溶剂和生产规模,需根据实际情况选择。

油脂净化是为了提高油脂的品质而进行的步骤。

常用的油脂净化方法包括酸脱色法、碱脱臭法和膜分离法等。

酸脱色法是利用酸性物质对油脂进行脱色,去除杂质和色素;碱脱臭法是利用碱性物质对油脂进行脱臭,去除异味和酸败物质;膜分离法是利用特殊的膜对油脂进行过滤,去除微小颗粒和杂质。

稻米油设备,又名米糠油设备,由新乡市红阳油脂工程技术有限公司研发生产,其意义在于提取米糠中的高营养食用油脂。

原理工艺米糠油的生产工艺一般采用新乡市红阳油脂工程技术有限公司浸出法(精炼法)。

浸出法(精炼法浸提工艺生产出的油也叫浸出油,就是用有机溶剂(比如汽油、乙醇等)浸提油料,浸出法是采用溶剂油(六号轻汽油)将油脂原料经过浸泡后,进行高温提取,使油脂被萃取出来的一种制油工艺。

最初浸提出来的“油”是有机溶剂和油脂等的混合物,不能食用,必须经过一系列精炼工艺(脱腊、脱胶、脱水、脱臭、脱酸、脱色等化学处理)后才能食用,这种油一般颜色较浅、材料种子中最初的天然气味淡或无明显气味。

浸提工艺几乎能将油料中所有的油全部提取出来,经济效益非常高,是现代油脂行业最普及的加工方式。

制取工艺米糠的浸出→米糠→筛选→去石→膨化(造粒)→浸出→米糠混合油→加温分提→精过滤→米糠油稻米油稻米油经新乡市红阳油脂工程技术有限公司压榨或浸出等工艺提取分离所得的油脂即为稻米油。

分为米糠油和米珍油两类:从米糠(稻谷的保护皮层如果皮、种皮、外胚乳等)中提取的油脂为米糠油,从米珍(稻米胚与糊粉层在洁净的生产车间里精准碾米提纯物)中提取的油脂为米珍油。

GB 19112—2003 《米糠油》是目前我国食用稻米油的国家标准。

但随着人们日益对食用油安全的重视,2013年7月3日,由全国粮油标准化委员会油料及油脂技术工作组等主办的《米糠油》国家标准研讨会在安徽合肥召开。

该工作组组长、武汉轻工大学教授何东平表示,《食用稻米油》新国标将在今年下半年完成起草,明年上半年报批、审定,有望在明年下半年颁布。

《米珍油》的发明将颠覆原《米糠油》食用稻米油的标准。

稻谷,亚洲乃至世界最重要的粮食作物。

稻谷64%的营养在米皮和米胚中,约60%的营养蕴藏于糊粉层和胚(米珍)中。

当前稻米油提炼于米皮和胚芽,150公斤稻谷能提炼出1升一级稻米油。

在日本、东南亚等国家和我国的台湾地区,又称玄米油,研发及食用历史久远,且不断加快,将来稻米油将脱脂分离自米珍。

稻米油提取方法稻米油是一种非常健康的植物油,因为它富含多种营养物质,如维生素E、不饱和脂肪酸和抗氧化剂等。

稻米油有助于降低胆固醇,保护心脏健康,增加免疫力和预防癌症等。

在本文中,我们将介绍几种常见的稻米油提取方法。

1. 机械压榨法机械压榨法是一种传统的稻米油提取方法,它使用机器将稻米压碎,然后用压榨机将油提取出来。

这种方法简单易行,但提取率较低,只能得到约60%的油。

此外,机械压榨法的油质较一般,不够纯净,可能含有杂质和异物。

2. 溶剂提取法溶剂提取法是一种高效的稻米油提取方法,它使用化学溶剂将油从稻米中提取出来。

这种方法提取率高,可得到约97%的油,而且油质较纯净,没有杂质和异物。

但是,溶剂提取法会使用有害的化学溶剂,如己烷、丙酮和苯等,这些化学物质可能对健康造成危害。

3. 超临界流体提取法超临界流体提取法是一种新兴的稻米油提取方法,它使用超临界二氧化碳作为提取剂,将稻米中的油提取出来。

这种方法提取率高,可得到约98%的油,而且油质较纯净,没有杂质和异物。

此外,超临界流体提取法不会使用有害的化学溶剂,对环境友好,符合绿色化学的理念。

4. 酶法提取法酶法提取法是一种生物技术方法,它使用酶将稻米中的油分解出来。

这种方法提取率较高,可得到约90%的油,而且油质较纯净,没有杂质和异物。

但是,酶法提取法的成本较高,需要较长的反应时间和较高的酶量,因此不太适合于大规模生产。

5. 超声波辅助提取法超声波辅助提取法是一种新兴的稻米油提取方法,它使用超声波振动作用于稻米中的油,使得油分子振动并从稻米中分离出来。

这种方法提取率高,可得到约95%的油,而且油质较纯净,没有杂质和异物。

此外,超声波辅助提取法不需要化学溶剂,对环境友好。

总的来说,稻米油提取方法有多种,每种方法都有其优缺点。

在选择稻米油提取方法时,应根据生产需求、成本和环保等因素进行综合考虑,选择最合适的方法。

稻米油稻米油;又称米糠油、谷物油。

稻米油是取之于稻谷加工大米的副产品米糠中的一种营养十分丰富的食用植物油。

稻米油素有“米黄金”之称,是既玉米油后的一种新型营养保健型食用油。

米糠油的脂肪酸组成较为均衡,不饱和脂肪酸达80%,富含丰富的Ve、复合脂质、磷脂、三烯生育酚、角鲨烯,植物甾醇(5%),谷维素(0.5%)等几十种天然生物活性成分。

稻米油是一种营养丰富的植物油,富含42%的油酸和40%的亚油酸等人体必需脂肪酸,其油酸与亚油酸的比例约在1.1:1,食后吸收率达90%以上,从现代营养学的观点看,这一比例的油脂具有较高的营养价值。

由于稻米油的脂肪酸组成、维生素E、甾醇、谷维素等有利于人体的吸收,能有效地降低血脂、血清胆固醇防止脂质氧化,能调节和改善肠胃功能、大脑功能,是高血压患者的理想食用油脂,因而米糠油是国内外公认的营养健康油。

同时,由于米糠油本身稳定性良好,适合作为煎炸用油,还可制作人造奶油、起酥油以及高级营养油等。

稻米油中含有丰富的谷维素,谷维素是由十几种甾醇类阿魏酸酯组成的一族化合物,可以阻止自体合成胆固醇、降低血清胆固醇的浓度,促进血液循环,具有调节内分泌和植物神经等功能,可促进人体和动物的生长发育。

谷维素能促进皮肤微血管循环,保护皮肤,增强机体免疫力、延缓细胞衰老,抑制皮肤老化等功能,日本女性常把米糠油直接涂于面部做美容之用。

米糠油中还含有大量的脂溶性维生素、谷甾醇及其他植物甾醇等营养成分。

维生素E和谷维素都具有抗氧化作用,使米糠油的氧化稳定性比较好,容易储存。

因此,米糠油具有两大优点:一是具有良好的氧化稳定性,二是能显著降低人体的血清胆固醇。

一、米糠油的氧化稳定性。

食用油脂放置时间久了以后就会出现哈喇味,称之为酸败。

油脂酸败就是自动氧化和水解作用的综合结果。

日本油脂化学家对毛糠油、大豆油、菜籽油、棉籽油的氧化稳定性做过对比试验:毛糠油贮藏150天后,过氧化值只有69.5;而大豆油贮存60天,过氧化值就上升到593.9;棉籽油贮存130天,过氧化值上升到287.4;菜籽油贮存120天,过氧化值上升到116.0;可见,米糠油的氧化稳定性最佳。

米糠油生产工艺

米糠油是一种营养丰富、健康的食用油,其生产工艺也是十分重要的。

根据不同的生产工艺,可以将其分为以下几类。

一、传统生产工艺

传统的米糠油生产工艺主要是采用手工或简单机械进行加工。

首先将

米糠经过清洗、晾晒等处理后,再进行破碎、压榨等工序,最终得到

米糠油。

这种生产工艺虽然简单,但效率低下,且油质不稳定,容易

受到污染。

二、机械化生产工艺

随着科技的不断发展,机械化生产工艺逐渐成为主流。

这种工艺主要

是采用专业的米糠油生产设备,如压榨机、脱酸机等,将米糠进行加工,得到高质量的米糠油。

相比传统工艺,机械化生产工艺效率更高,油质更稳定,且能够保证产品的卫生安全。

三、超临界萃取生产工艺

超临界萃取生产工艺是一种新型的米糠油生产工艺。

该工艺主要是采

用超临界萃取技术,将米糠中的油脂提取出来。

这种工艺不需要使用

任何溶剂,能够保证产品的纯度和卫生安全,且能够有效地保留米糠

油中的营养成分。

四、微波辅助生产工艺

微波辅助生产工艺是一种新兴的米糠油生产工艺。

该工艺主要是采用微波辅助技术,将米糠中的油脂提取出来。

相比传统工艺,微波辅助生产工艺具有加工速度快、油质稳定等优点,且能够保留米糠油中的营养成分。

总之,米糠油生产工艺的不断发展,为人们提供了更加健康、营养的食用油。

未来,随着科技的不断进步,相信米糠油生产工艺也会不断创新,为人们带来更多的惊喜。

稻米油提取方法范文稻米油是从稻米中提取的一种植物油,具有较高的营养价值和广泛的应用领域。

下面将介绍两种常见的稻米油提取方法。

一、溶剂萃取法溶剂萃取法是常用的提取稻米油的方法之一、主要包括以下几个步骤:1.分选:将稻米进行筛选和分选,去除杂质和不合格的稻米。

2.研磨:将经过分选的稻米进行研磨,使其颗粒细小。

3.蒸煮:将研磨后的稻米加入适量的水中,进行蒸煮,使其变软。

4.榨汁:将蒸煮后的稻米进行榨汁,将其中的淀粉、蛋白质等成分分离出来。

5.溶剂萃取:将榨汁后的稻米渣与溶剂(例如正己烷)进行混合并搅拌,使油脂溶于溶剂中。

6.分离:将溶剂中的稻米油与水相分离,获得纯净的稻米油。

7.蒸馏:将分离得到的稻米油进行蒸馏,去除残留的溶剂。

8.提纯:将蒸馏后的稻米油进行进一步的提纯处理,去除杂质和不纯物质。

9.精炼:对提纯后的稻米油进行精炼处理,提高其色泽和气味的质量。

10.包装:将精炼后的稻米油进行包装,以便保存和销售。

二、冷榨法冷榨法是一种低温下提取稻米油的方法,可以有效保留稻米油中的营养成分和风味。

具体步骤如下:1.分选:将稻米进行筛选和分选,去除杂质和不合格的稻米。

2.清洗:用清水将分选好的稻米进行清洗,去除表面的杂质和污染物。

3.研磨:将清洗后的稻米进行研磨,使其颗粒细小。

4.榨汁:将研磨后的稻米进行榨汁,将其中的淀粉、蛋白质等成分分离出来。

5.滤渣:将榨汁后得到的混浊液进行过滤,去除固体杂质,得到悬浮液。

6.沉降:将悬浮液静置一段时间,使油水分离,油浮在水面上。

7.分离:将分离得到的稻米油与水相进行分离,得到纯净的稻米油。

8.脱水:将分离得到的稻米油进行脱水处理,去除其中的水分。

9.精炼:对脱水后的稻米油进行进一步的精炼处理,提高其色泽和气味的质量。

10.包装:将精炼后的稻米油进行包装,以便保存和销售。

以上是两种常用的稻米油提取方法,每种方法都有其优缺点,选择适合自身情况的提取方法可以提高稻米油的质量和产量。

米糠油可行性研究报告一、研究背景随着人们对健康生活的重视,食用油品质日益受到关注。

传统的食用油中,大豆油、花生油、菜籽油等油品在市场上居多,但在人们追求健康的当今社会,米糠油备受瞩目。

米糠油作为一种富含多种生物活性物质的植物油,具有丰富的维生素E、蛋白质和不饱和脂肪酸等特点,被认为是一种极具营养价值的食用油。

因此,深入研究米糠油的生产工艺、品质及市场前景,对推动米糠油产业的发展具有重要意义。

二、研究目的本研究旨在探讨米糠油的生产工艺、产品品质和市场前景,评估其在食用油市场中的可行性,为米糠油产业的发展提供参考。

三、研究方法1. 文献综述:通过查阅相关文献、报告和专利,了解米糠油的生产工艺、产品特性以及市场需求。

2. 实地调研:对米糠油生产企业、销售渠道等进行实地调研,了解市场情况和竞争态势。

3. 统计分析:对调研数据进行统计分析,评估米糠油的市场潜力和竞争优势。

四、研究内容1. 米糠油的生产工艺:分析米糠油的生产工艺步骤,探讨不同工艺对产品品质的影响。

2. 米糠油的产品品质:评估米糠油的营养成分、氧化稳定性、口感等产品品质指标,比较米糠油与其他食用油的优势和劣势。

3. 米糠油的市场前景:分析米糠油在国内外市场的销售情况,预测未来市场需求趋势。

4. 米糠油的可行性评估:综合考虑生产成本、市场需求、竞争情况等因素,评估米糠油在食用油市场中的可行性和发展前景。

五、研究结果1. 米糠油的生产工艺较为简单,生产成本相对较低,具有一定的竞争优势。

2. 米糠油富含多种营养成分,具有较高的氧化稳定性,适合人们日常食用。

3. 目前米糠油在市场上的销售情况较为稳定,但市场占有率较低,仍有较大的发展空间。

4. 综合考虑各方面因素,米糠油在食用油市场中具有一定的可行性,但需加强品牌建设和营销推广。

六、研究结论基于研究结果,可以得出以下结论:1. 米糠油作为一种具有较高营养价值的食用油,在市场上具有一定的发展前景。

2. 企业应加强产品研发和品质控制,提升米糠油的品质和口碑,提高市场竞争力。

米糠油脱臭馏出物的综合利用米糠油脱臭馏出物(RBODD)是米糠精炼提油过程中产生的废弃物,其中包含脂肪酸,甾醇,VE和角鲨烯等。

众所周知,甾醇,VE和角鲨烯都具有很高的营养价值,可以广泛应用于食品添加剂,化妆品,药品等中。

脱臭馏出物也因此具有较高的价值,如何使其变废为宝,实现资源有效利用,具有重要意义。

本文先利用气质联用仪分析了RBODD的主要成分,确定了其中各组分含量。

由于体系含量最多的是脂肪酸,约为75%,影响提取其他的活性物质的提取。

如果想提取其中的活性物质,需要对体系的游离脂肪酸进行预处理,进而更好的提取体系中的角鲨烯,甾醇等物质,同时VE在体系中含量很低,只有0.4%,可以作为附加产物进行分离。

本文还分析了RBODD中的脂肪酸组成成分,主要是油酸和亚油酸,两者占脂肪酸总质量的74%,其次是含量为15%的棕榈酸。

本文的实验室提取工艺分为4步:甲酯反应,络合反应,甲酯蒸馏和柱层析。

经过优化,确定了最佳条件:20 g RBODD,40℃,170 rpm,流加3次甲醇,每次添加0.8 mL,硅藻土脂肪酶用量2%(硅藻土脂肪酶中有效酶量占RBODD的质量分数),反应24 h,脂肪酸转化为脂肪酸甲酯可达95%以上。

利用CaCl2专一络合甾醇。

经过两次络合,甾醇收率达80%,纯度为98.5%。

利用减压蒸馏分离出脂肪酸甲酯,最终得到脂肪酸甲酯回收率90%,纯度98.5%。

通过柱层析可得角鲨烯的收率87.8%,纯度为94%。

VE的收率80%,纯度92.5%。

同时本文对实验工艺进行小试,脂肪酸转化为脂肪酸甲酯可达95%以上,角鲨烯收率为86%,纯度为90%。

最后通过柱层析分离甾醇和VE,最终得到甾醇的收率83%,纯度96%;VE的收率80%,纯度94%。

可食用脱脂米糠的制备于秋生;袁凯;冯伟【摘要】通过皂化脱脂与水洗法结合,去除脱脂米糠中的不可食用部分,并采用物理粉碎和酶技术相结合对米糠纤维进行改性。

最终产品中含灰分2.4%、蛋白质34.8%、脂肪0.5%、粗纤维22.2%、碳水化合物35.1%;有机溶剂残留量从原料的37.22μg/g降至产品的1.97μg/g;90%-92%的颗粒的粒径在20μm以下,超过人体舌头分辨颗粒物的极限,最大不超过27μm,得到一种高蛋白、高纤维、低脂肪的可食用脱脂米糠食品。

%The edible part of defatted rice bran was removed by degreasing with saponification and washing with water . The rice bran fiber was modified by physical crushing and enzyme technology. The final product contained ash 2.4% , protein 34.8% , fat0.5% , crude fiber 22.2% , carbohydrate 35.1% ; organic solvent residue reduced from 37. 221μg / g of the raw materials to 1.97μg / g of the product; 90% - 92% of the particle size of the product were below 20μm, which was exceed the limit of the sensitivity of human's tongue. The maxi mum size was 27μm. Finally, The edible defatted rice bran was obtained with high protein and fiber, and low fat.【期刊名称】《食品与发酵工业》【年(卷),期】2011(037)007【总页数】4页(P103-106)【关键词】脱脂米糠;溶剂残留;纤维素改性;粒径【作者】于秋生;袁凯;冯伟【作者单位】江南大学食品学院,江苏无锡214122;江南大学食品学院,江苏无锡214122;江南大学食品学院,江苏无锡214122【正文语种】中文【中图分类】TS210.9米糠是稻谷碾米加工过程中的主要副产物,我国是稻谷生产大国,年产米糠超过1 000万t[1]。

米糠油分散快速膨化技术实施方案一、实施背景随着现代食品加工技术的不断发展,人们对于食品的品质和口感的要求也在不断提高。

米糠油作为一种营养丰富的食用油,具有很高的市场潜力。

然而,传统的米糠油提取技术存在一些问题,如生产效率低、产品质量不稳定等,这限制了米糠油的大规模生产和应用。

因此,开发一种新型的米糠油分散快速膨化技术,旨在提高生产效率,改善产品质量,降低生产成本,促进米糠油产业的发展。

二、工作原理米糠油分散快速膨化技术是基于高温高压流体动力学原理,将米糠油中的油脂和蛋白质等成分进行分散和膨化。

具体来说,该技术采用高压流体将米糠油喷射到一个高温高压的环境中,使米糠油中的油脂和蛋白质等成分在高能量冲击下迅速分散和膨化。

同时,通过控制高温高压环境的温度和压力,可以实现对米糠油成分的深度膨化和改性,提高产品的营养价值和口感。

三、实施计划步骤1.设备和原料准备:准备相应的设备和原料,包括米糠油、高温高压膨化装置、控制系统、收集装置等。

2.实验参数设置:根据实验需求,设置相应的高温高压环境温度、压力、喷射速度等参数。

3.实验操作:将米糠油通过喷射装置喷射到高温高压环境中,控制参数使米糠油中的油脂和蛋白质等成分进行分散和膨化。

4.数据分析:收集实验数据,包括产品的分散度、膨化度、营养成分等指标,进行分析和评估。

5.优化调整:根据数据分析结果,对实验参数进行调整和优化,以提高产品的质量和生产效率。

6.工业化应用:将优化后的技术应用于工业化生产中,实现米糠油的大规模生产和应用。

四、适用范围该技术适用于各种类型的米糠油提取和加工企业,特别是那些需要提高生产效率、改善产品质量和降低生产成本的企业。

此外,该技术还可以应用于其他类似的油脂和蛋白质类食品的加工和生产中。

五、创新要点1.基于高温高压流体动力学原理,开发出一种新型的米糠油分散快速膨化技术。

2.通过控制高温高压环境的温度和压力,实现对米糠油成分的深度膨化和改性,提高产品的营养价值和口感。

从花生中提取油脂实验报告本次实验是从花生中提取油脂,操作过程简单易行,但需要仔细处理和观察实验结果。

实验步骤如下:

1.取适量花生,研磨成粉末状,称取10克花生粉末放入烧杯中。

2.往烧杯中加入40毫升氯仿,用振荡器将烧杯摇晃5-10分钟。

3.用漏斗分离上层透明的氯仿液体和下面的沉淀。

4.将上层氯仿液体倒入蒸馏瓶中,加入1克无水硫酸钠,用双颈烧瓶加热蒸馏,收集出的油脂即为花生油脂。

5.用净化棉在玻璃漏斗上滴加少量氯仿,过滤蒸馏出来的油脂,以去除其中残留的固体颗粒。

6.将过滤后的油脂存入干燥的容器中。

进行实验时,需要注意以下几点:

1.在制备花生粉末时,要避免太粗或太细,以免影响提取效果。

2.在振荡时,要适度揉捏烧杯,以免粉末团聚成块,影响提取效果。

3.分离上下层时,要多次观察,直至氯仿液体变得透明,沉淀彻底沉淀到底部。

4.在进行油脂的蒸馏炼制时,要掌握适宜的温度和时间,以免油脂烧焦,影响质量。

实验结果:

本次实验得到的花生油脂成品,看起来呈现浅黄色,通透度高。

视其纯度,可以直接作为食用油使用。

在同等规格下,制备出的花生油脂不仅质量高,而且价格较市售花生油更为优惠。

因此,本次实验制备花生油脂的方法可行性高,且能够减少生产成本,获得良好的经济效益。

总结:

从花生中提取油脂是一种简单易行的方法。

花生油脂是一种重要的食用油,而且在化妆品、药品等领域应用也很广泛,因此本实验具有很大的意义和应用价值。

1、物理精炼物理精炼以其比较简单的工艺流程,可直接获得质量高的精炼油和副产品脂肪酸,而且原辅材料节省,没有废水污染,产品稳定性好,精炼率高等优点,越来越引起人们的关注。

尤其对高酸值油脂,其优越性更加显著。

它包括蒸馏前的预处理和蒸馏脱酸两个阶段。

由于预处理对物理精炼油的质量起着决定性作用。

近几年来对米糠油的物理精炼研究主要集中于预处理方面。

B和Bhattacharrya[11]对含脂肪酸4?0~12?4%的米糠油对经过几种脱胶脱蜡方式处理、脱色后物理精炼米糠油的特性进行了研究。

研究表明,低温(10℃)加工后物理精炼米糠油的色泽、FFA、胶质和蜡总量、谷维素、生育酚含量均非常好,适当低温处理(17℃)是可以的。

室温(32℃)或稍低于室温(25℃)联合脱胶脱蜡,物理精炼RBO的质量不受欢迎。

因此,低温(10℃)脱蜡无论对低FFA 还是高FFA的油均可得到色泽等均好的油脂。

经磷酸脱胶(65℃)、低温脱蜡(10℃)、脱色物理精炼油色泽比同温(65℃)水脱胶和水脱蜡(10℃)、脱色物理精炼油色泽深,在较高温度下脱蜡(17或25℃)对色泽无影响;磷酸脱胶、水脱蜡(25℃),脱色物理精炼油色泽优于水脱胶替代磷脱胶;磷酸脱胶的精炼RBO 中生育酚含量低于水脱胶精炼米糠油(RBO);单独进行水脱胶(65℃)和低温(10℃)水脱蜡比磷酸脱胶(65℃)和水脱蜡生产的油脂质量好。

全部试验结果表明,在联合低温(10℃)脱胶脱蜡后的米糠油物理精炼可生产色浅、游离脂肪酸(FFA)含量低、谷维素和生育酚含量高的优质米糠油。

2、米糠油的硅胶脱色法米糠经溶剂浸出制得的米糠油,其色泽呈暗棕色、暗绿褐色或绿黄色,这主要取决于米糠贮存中的变质程度、制油方法和加工条件。

一般来说,米糠油的深色经脱色不能完全除去,生产清澈透明和色浅的米糠油较困难。

,采用硅胶柱渗滤脱色和硅胶同混合油混合脱色两种方法。

其缺点是混合油通过硅胶柱时(尤其是溶剂浸出毛米糠油)流速慢。

米糠油的提取实验

一、实验目的:

通过实验了解不同的实验方法对提取米糠油的效率的影响。

二、实验原理:

米糠过筛后,经过蒸炒后,可以用有机溶剂(石油醚、无水乙醇、正己烷)以及用超声波或浸提的方法提取米糠油,然后抽滤,将所得的溶剂油进行旋转蒸发,可以得到毛油。

三、实验仪器及试剂:

超声波聚焦处理仪、水浴锅、磨口三角瓶、冷凝管、旋转蒸发仪、抽滤瓶、碱式滴定管、移液管、石油醚、无水乙醇、正己烷、乙醇、酚酞、KOH、米糠

四、工艺流程

米糠→过筛→蒸炒→浸提/超声波→过滤→溶剂油→旋转蒸发→毛油→检测

↓↓

米糠粕溶剂回收

五、具体操作步骤

(1)蒸炒:先于低温下炒5min左右(降低水分含量,防止粘锅),再于120℃下炒10min

(2)超声波辅助浸提:(第1、2、3组分别入3倍石油醚、乙醚、正己烷进行超声波辅助浸提)每组称量约60g(m0)统一炒好的米糠置于烧杯中,加入3倍有机溶剂,置于超声波聚焦处理仪中,于200w功率下,浸提10min。

(3)直接浸提:(第 4 、5、6组分别加入石油醚、乙醚、正己烷)每组称量60g统一炒好的米糠置于磨口烧瓶中,加入3倍溶剂搅拌均匀,置于60℃水浴锅中浸提40min。

(4)过滤:移入抽滤瓶中,于真空泵抽滤,直到没有溶液下滴。

(5)旋转蒸发:把溶剂油置于烧瓶中,置于旋转蒸发仪中,于80℃下蒸发约10min,取出烧瓶,把油移入小烧杯(小烧杯预先称重m1)中,称量重m2。

得到m2后可以计算提取率。

油

提取率m m m 2

1-=

(6) 酸价测定

称取均匀试样2g 注入锥形瓶中,加入混合溶液(2:1无水乙醚+无水乙醚)20ml ,摇动使试样溶解,再加三滴酚酞指示剂,用0.0493mol/L KOH 液滴定至出现微红色在30s 不消失,记下消耗的碱液毫升数(V )。

油

)酸价(m 56.1

V mgKOH/g ⨯⨯=

C

式中V ———滴定消耗氢氧化钾溶液体积,ml ; c ———氢氧化钾溶液之浓度,C=0.0493mol/L ; 56.1———氢氧化钾的毫摩尔值; m ———试样质量,g 。

六、实验数据与分析

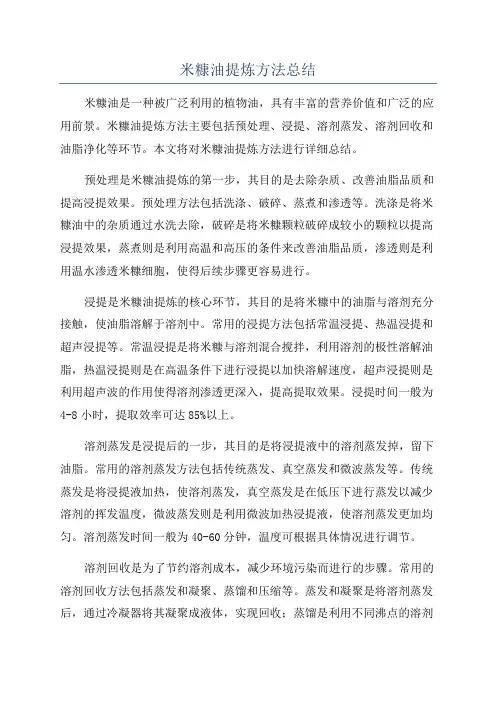

将结果整理为下面两图:

图1 不同提取方法对米糠油提取率的影响

图2 不同提取方法对米糠油酸价的影响

七、结果分析与讨论

①从图1可以看出超声波提取方法对米糠油提取率也普遍比浸提方法的提取率要高。

超声波提取之所以能够有效缩短提取时间以及提高提取率,是由于超声波有机械效应、空化效应以及热效应,而其中机械效应能够破坏细胞结构,而空化效应和热效应使溶媒渗透到细胞中去,从而加速米糠油的溶解,从而使油更好的溶出来。

同时我们可以发现超声波处理的正已烷提取效果最好,而石油醚与乙醚的提取效果则不分上下,但是直接浸提得到的结果却有点奇怪,据文献报道正已烷的提取效果应该最好,因为米糠油在正已烷里溶解性最好,提取时间短并且提取率高,可是结果反而是直接浸提法的正已烷提取率最低,这很大可能是用正已烷直接浸提这组实验操作上存在问题。

②从图2可以看出,超声波处理下石油醚以及乙醚提取液的酸价都比较低,而直接浸提下这两种溶剂提取液的酸价都非常高。

然而正已烷提取液的情况则有很大的异常,其超声波提取液的酸价是最高的,而其直接浸提液的酸价则是比其他两种溶液的小。

从理论上讲,米糠油酸价的上升是由于米糠中含有的脂肪氧化酶将油脂氧化成了脂肪酸,由于米糠中的脂肪氧化酶活性非常高,所以米糠油的提取时间对酸价的影响很大。

超声波提取所需的时间只有10min,因此其酸价应该都比较小,但是用超声波

③溶剂的气味仍然有些许的残留和颜色黄中带褐。

油脂中带有一点的溶剂的味道,是由于在抽提的过程中虽然已经大部分分离但是存在一个挥发的极限。

而至于黄中带褐的原因是:由于米糠油中存在解酯酶,在实验过程中,虽然经过蒸炒这一本工序将酶的活力消除掉,但是还会存在一定的解酯反应,将油脂转变为脂肪酸,同时油脂中的二价铁离子被空气中的氧氧化为三价铁离子,因此脂肪酸螯合三价铁离子形成褐色的物质,但由于量比较少,于是显出来的颜色黄略带褐。