涂附磨具磨料及粒度详谈

- 格式:doc

- 大小:446.50 KB

- 文档页数:7

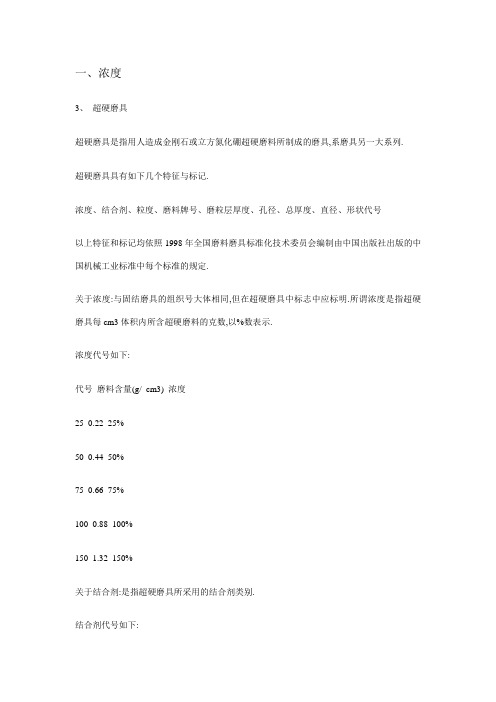

一、浓度3、超硬磨具超硬磨具是指用人造成金刚石或立方氮化硼超硬磨料所制成的磨具,系磨具另一大系列.超硬磨具具有如下几个特征与标记.浓度、结合剂、粒度、磨料牌号、磨粒层厚度、孔径、总厚度、直径、形状代号以上特征和标记均依照1998年全国磨料磨具标准化技术委员会编制由中国出版社出版的中国机械工业标准中每个标准的规定.关于浓度:与固结磨具的组织号大体相同,但在超硬磨具中标志中应标明.所谓浓度是指超硬磨具每cm3体积内所含超硬磨料的克数,以%数表示.浓度代号如下:代号磨料含量(g/ cm3) 浓度25 0.22 25%50 0.44 50%75 0.66 75%100 0.88 100%150 1.32 150%关于结合剂:是指超硬磨具所采用的结合剂类别.结合剂代号如下:结合剂结合剂代号树脂结合剂B金属结合剂M陶瓷结合剂V浓度是超硬磨料磨具所特有的指标,它是指超硬磨料磨具工作层内每立方厘米体积内所含的超硬磨料的质量。

国际规定单位体积内含0.88G 超硬磨料,其浓度为100%。

含量每增加或减少0.22G ,其浓度相应增加或减少25%。

浓度是超硬磨料磨具的重要特性之一,它对磨具的磨削效率和工序的加工成本有着重大的影响。

浓度过高,很多磨料易过早脱落,导致磨料的浪费;浓度过低,磨削效率下降,不能满足加工要求。

磨具浓度的选择主要考虑结合剂种类,磨具粒度大小,加工工序和磨具形状要求等因素。

不同种类结合剂由于其结合能力不同,而具有最佳的浓度范围,结合剂强度越高,其最佳浓度值范围也越高。

对于同一种结合剂来说,立方氮化硼磨具的浓度一般略高于金刚石磨具。

这是因为立方氮化硼主要用于加工韧性较大的钢材,其硬度比金刚厂加工的工件材料较低的缘故。

磨具粒度较细,其浓度应当低一些,以满足细粒度磨具进行精密磨削,要获得低粗糙度的要求。

例如抛光和高精度磨削中,常采用低浓度树脂结合剂磨具,个别浓度低达25%。

对于加工效率要求高的粗磨工序,采用粗粒度、高浓度磨具进行磨削能较好的满足加工效率及工序要求。

磨粒流磨料配方

磨粒流磨料是一种利用磨料进行物料研磨、抛光的工艺。

其配方主要包括以下几个方面:

1.磨料粒度:磨粒流磨料配方中的磨料粒度决定了研磨效果和

表面质量。

常用的磨料粒度有细细砂,中细砂,中粗砂等。

2.磨料种类:常用的磨料有氧化铝、碳化硅、碳化硼、氮化硼等。

根据不同物料的特性选择适合的磨料种类。

3.磨料比例:磨粒流磨料中不同磨料之间的比例也会影响研磨

效果。

根据实际需要进行合理的配比。

4.磨料添加剂:磨料添加剂能改善磨料与物料之间的接触性能,提高研磨效果。

常用的磨料添加剂有聚合物增稠剂、分散剂、界面活性剂等。

5.磨料溶液:磨粒流磨料中的磨料溶液主要起到冷却、润滑和

清洗的作用。

其成分也需要根据实际要求进行配方。

以上是磨粒流磨料配方的一些基本要素,具体的配方需要根据实际的研磨要求和工艺参数进行选择和调整。

1.结构英文名称:silicon carbide,俗称金刚砂。

纯碳化硅是无色透明的晶体。

工业碳化硅因所含杂质的种类和含量不同,而呈浅黄、绿、蓝乃至黑色,透明度随其纯度不同而异。

碳化硅晶体结构分为六方或菱面体的α-SiC和立方体的β-SiC(称立方碳化硅)。

α-SiC由于其晶体结构中碳和硅原子的堆垛序列不同而构成许多不同变体,已发现70余种。

β-SiC于1.碳化硅的工业制法是用优质石英砂和石油焦在电阻炉内炼制。

炼得的碳化硅块,经破碎、酸碱洗、磁选和筛分或水选而制成各种粒度的产品。

2.种类碳化硅有黑碳化硅和绿碳化硅两个常用的基该品种,都属α-SiC。

①黑碳化硅含SiC 约95%,其韧性高于绿碳化硅,大多用于加工抗张强度低的材料,如玻璃、陶瓷、石材、耐火材料、铸铁和有色金属等。

②绿碳化硅含SiC约97%以上,自锐性好,大多用于加工硬质合金、钛合金和光学玻璃,也用于珩磨汽缸套和精磨高速钢刀具。

此外还有立方碳化硅,它是以特殊工艺制取的黄绿色晶体,用以制作的磨具适于轴承的超精加工,可使表面粗糙度从Ra32~0.16微米一次加工到Ra0.04~0.02微米。

3.特性碳化硅由于化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好,除作磨料用外,还有很多其他用途,例如:以特殊工艺把碳化硅粉末涂布于水轮机叶轮或汽缸体的内壁,可提高其耐磨性而延长使用寿命1~2倍;用以制成的高级耐火材料,耐热震、体积小、重量轻而强度高,节能效果好。

低品级碳化硅(含SiC约85%)是极好的脱氧剂,用它可加快炼钢速度,并便于控制化学成分,提高钢的质量。

此外,碳化硅还大量用于制作电热元件硅碳棒。

碳化硅的硬度很大,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级),具有优良的导热性能,是一种半导体,高温时能抗氧化。

碳化硅分类及性质:基本信息列表中文名称:碳化硅中文别名:碳化硅晶须英文名称:Silicon Carbide (Black)英文别名:Silicon Carbide Black; silanyliumylidynemethanide; methylsilane; carbon(+4) cation; silicon(-4) anionCAS:409-21-2EINECS:206-991-8分子式:SiC分子量:40.0962碳化硅至少有70种结晶型态。

磨料的概念磨料是一种用于磨削和抛光材料的颗粒状物质。

它是一个非常重要的工业材料,广泛应用于机械加工、金属加工、车间加工、石材加工、玻璃加工、陶瓷加工、木材加工等行业。

磨料根据其用途和性能特点,可以分为磨削磨料和抛光磨料两大类。

磨削磨料一般用于磨削工序,用来去除材料的层次、修整表面、调整尺寸和形状等;抛光磨料则主要用于抛光工序,使表面光洁度提高,改善外观质量。

磨料的基本成分可以是天然的,也可以是人工合成的。

天然磨料主要包括金刚石、刚玉、石英、石墨、黄铁矿等;人工合成的磨料包括氧化铝、碳化硅、氮化硅、钨酸钙、碳化硼等。

这些材料具有硬度高、耐磨性好等特点,能够耐受高温和高压条件下的磨削和抛光。

磨料的粒径是指磨粒的尺寸大小,通常用目数或者μm表示。

不同的加工要求需要不同粒度的磨料。

粗粒度的磨料可以更快地去除材料表面,但粗糙度也会相应增加。

细粒度的磨料则可以获得更高的光洁度,但去除材料的速度较慢。

磨料的选择对于加工效果有着重要的影响。

要根据被加工材料的种类、硬度、强度、加工要求等因素来选择磨料。

例如在对硬度很高的材料进行磨削时,应选择硬度更高的磨料,如金刚石和刚玉。

而对于较软的材料,选择硬度较低的磨料,如氧化铝和氧化锆。

磨料的形状也会对加工效果产生影响。

常见的磨粒形状包括片状、块状、颗粒状、细丝状等。

对于不同形状的加工需求,应选择合适形状的磨料。

例如对于需要加工平面的陶瓷工件,可以使用颗粒状的磨料,而对于需要进行细孔加工的工件,可以选择细丝状的磨料。

磨料还可以根据其固结方式来进行分类。

常见的固结方式有树脂结合剂、陶瓷结合剂和金属结合剂等。

不同的固结方式会对磨削和抛光的效果产生影响。

树脂结合剂的磨料通常具有良好的自锋性能和刀具持久性,适用于金属和非金属的常规加工。

陶瓷结合剂的磨料具有高硬度和高磨削效率,适用于对硬质材料进行磨削。

金属结合剂的磨料具有高强度和耐高温性能,适用于高速磨削和精密加工。

在实际的加工过程中,为了获得更好的加工效果,常常需要将磨料与切削液一同使用,以冷却和润滑磨削表面,减少切削热。

涂附磨具基材种类与制作处理作为砂带构成的三大要素之一的基材是砂带磨粒和粘剂的载体,同时砂带特性的诸多方面也由基材体现,如砂带的柔性是由基材转移而来,尺寸规格也取决于基材尺寸,接头形式也主要是对基材进行。

可见基材的好坏将直接影响着砂带加工特性及寿命。

再从砂带的加工过程看,基材要求所传递的功率,承受加工中的机械力及高温时既不伸缩,也不断裂。

这就不仅要求基材具有一定的抗拉强度,抗剪强度,抗破裂强度,热稳定性,而且要有一定的韧性,尺寸精度以减少砂带运转中的疲劳破坏,冲击振动等,同时还因为基材的质量将通过磨粒而反映到加工件表面上去。

不同的基材,不同的基材编织方式及制造工艺将决定不同性质的基材及其应用场合,基材也是涂覆磨具研究发展的一个极其重要的方面。

1 基材的种类及应用常用的基材有以下几类:纸、胶膜、布、硫化纤维、聚酯纤维及复合基材等。

每种基材又根据所需的柔性,强度及材料去除率又可分为不同的强度等级。

1.1 纸基材和胶膜基材纸用作基材历史久远,成本低,其表面平整,加工表面粗糙度比布基材的低,但强度和韧性较差,负载能力不如布基材。

胶膜用作基材国内还少见,在国外(如英国)已有应用并作为高精度磨具的发展方向之一,但它和轻载纸一样受到粗加工中传递功率大、承受压力高的限制而常用于轻载的手动抛光及木材加工中。

随着制造技术的进步,人们已能生产出高强度的重载纸,重载纸生产过程中加入了高聚物使其强度进一步提高。

以往的纸基材都是把三层或四层或更多层的纸叠合在一起以获得所需的强度,而重载纸只需一层或两层所获得的强度还更大,且热敏感性小。

纸基材无论从长度还是宽度上都比较易于获得,因而纸基材越来越受青睐。

我国原来试制的环形纸砂带只能用于低负荷的精磨或抛光中,但自从二砂引进涂覆磨具生产线后,现可生产不同规格及用途的纸基砂带供选用,且强度较高,但对重载纸的研制还缺乏。

然而,重载纸是基材发展的一个重要方向。

为了提高纸基材湿磨削的强度及柔性,常在纸基中添加或涂覆橡胶、树脂或其他材料。

磨粒粒度号数引言磨粒粒度号数是用于测量粉末、磨料等颗粒物料颗粒大小的一种常用方法。

粒度号数指的是颗粒物料通过磨粒筛孔的尺寸,它是一种标准化的分类系统,可用于评估物料的颗粒分布和质量。

在本文中,我们将介绍磨粒粒度号数的定义、应用领域以及具体的测量方法。

我们还将讨论磨粒筛孔规格、筛分原理以及磨粒粒度号数与其他颗粒度表示方法之间的关系。

1. 磨粒粒度号数的定义磨粒粒度号数是一种用于标准化颗粒物料颗粒大小的分类系统。

它通过将颗粒物料通过一系列固定孔径的筛网来确定颗粒大小。

磨粒粒度号数通常以”#“符号后面跟随一个数字表示。

数字越大,代表筛网孔径越小,物料颗粒越细小。

磨粒粒度号数的常见表示方式有美国标准(US mesh)、欧洲标准(EUR sieve)、ISO标准(ISO sieve)等。

不同的标准体系在孔径关系上存在一定差异,但基本原理相同。

2. 磨粒粒度号数的应用领域磨粒粒度号数广泛应用于以下领域:2.1 材料工程在材料工程中,磨粒粒度号数常用于评估粉末的颗粒大小分布。

例如,在金属粉末冶金中,磨粒筛孔的大小与粉末的流动性、加工性能以及最终产品的性能密切相关。

2.2 钢铁工业钢铁工业中的磨粒粒度号数常用于评估磨料和砂轮的细度。

这对于钢铁生产过程中的研磨、抛光等工艺至关重要。

2.3 建筑材料在建筑材料行业,磨粒粒度号数被用于评估砂子和石料的颗粒大小。

这对于混凝土、沥青、瓦片等材料的工程性能、耐久性和外观质量有着重要影响。

2.4 化学工业在化学工业中,磨粒粒度号数常用于评估催化剂和吸附剂等颗粒材料的颗粒大小和分布。

这对于反应效率、选择性以及催化剂寿命有着重要影响。

3. 磨粒筛孔规格磨粒筛孔是磨粒粒度号数测试中的关键指标之一。

常见的磨粒筛孔规格包括美国标准筛孔和欧洲标准筛孔两种。

3.1 美国标准筛孔美国标准筛孔是一种常用的筛孔规格,按照ASTM E11标准制定。

美国标准筛孔以英寸为单位,筛孔尺寸按照实验室需要的精度设定。

磨料磨具及研磨材料行业磨料磨具常识汇总普通磨料:天然刚玉、天然金刚砂、黑刚玉、棕刚玉、白刚玉、石榴石、电熔刚玉、烧结刚玉、碳化硅、碳化硼Conventional abrasive :Natural corundum, emery, garnet, fused alumina, sintered alumina, silicon carbide, boron carbide, others超硬磨料:天然金刚石、人造金刚石、CBN 其他Super abrasive:Natural diamond, synthetic diamond, metal clad diamond, polycrystalline diamond , polycrystalline CBN, others普通固结磨具:普通砂轮、专用砂轮、磨石、磨头、砂瓦、滚抛磨块Bonded abrasive products:Grinding wheel , special purpose wheel , bricks , mounted wheel , grinding segments , tumbling chip abrasives , others涂附磨具:砂布、砂纸、砂带、砂盘、研磨页轮、砂套Coated abrasives:Abrasive cloth, abrasive paper, abrasive belt, abrasive disc, flap disc, abrasive sleeve超硬制品:金刚石制品、CBN 制品、电镀超硬制品其他Super abrasive products:Diamond abrasive products , CBN abrasive products , electroplated super abrasive product , others研磨剂:研磨液、研磨膏、其他lapping compound products:lapping compound ( lapping paste ), others粒度:粒度的选择主要取决于对工件表面的加工精度和生产效率的要求。

磨料磨具基本知识一、磨削加工的发展历史(一)第一阶段我国是采用磨削加工方法的最古老的国家之一,如在古代科学巨著《天工开物》中就有“切、磋、琢、磨”的成语,而其中“磨”就是指的磨削加工。

其实人类最早使用磨削要追溯到原始社会,在母系社会,人们就已经开始使用最简单的石器,而这些最简单的石器是用简单的石头之间互相摩擦得来的。

人们用这些最简单的工具捕猎,耕种。

那时人们的衣着虽然简单,但仍然要有刃器的辅助,这也离不开磨削。

北魏时一个叫崔亮的创造了水磨,用来加工粮食,晋代刘景宣创造了可同时运行八盘天然岩石磨盘的石磨;唐朝时又出现了陶磨及磨碾,这些磨具均在山西长治县“王琛”墓中出土。

经过专家考察在宋朝也早存在九转速的磨;十三世纪时即在元朝时候,中国人已开始用天然树胶将贝壳粉粘在羊皮纸上制成摩擦工具,这是世界上已知的最早的涂附磨具,几乎与此同时,在地中海沿岸的意大利人也开始使用简单的涂附磨具。

说起指南针,谁都知道,可谁又能想到,那也是磨削得来的产品呢!以上所叙不仅说明了我国是最早制造陶瓷材料、机械传动的古国,而且也是最早采用对金属及非金属材料进行磨削加工的国家之一,从最原始一直持续到十九世纪的初期,可视为磨削加工历史发展的第一阶段。

这一阶段的特点是利用的磨料磨具及机械都较简单。

(二)磨削加工发展的第二阶段(1840---1900年前后)这一阶段出现了新的特点,即随着工业的发展、被加工材料的硬度越来越高,原来简单的磨料磨具满足不了发展的需要,于是人们就开始寻求硬度更高的物质来做磨料,先后找到了天然刚玉、黄宝石、天然金刚石等材料人们把这些天然材料破碎后和陶土混合后,烧成具有一定形状的磨具,以此来进行加工。

可以说,开始使用硬度较高的天然磨料是这一时期的普遍特点。

但是所有天然磨料的产量都不集中,而数量又有限质量不统一,很难保持稳定这一切局限性和飞速猛进的工业越来越不适应。

(三)磨削加工历史发展的第三阶段(十九世纪的后期到二十世纪初)这一时期的主要特点是出现并使用人造磨料。

砂轮磨床砂轮粒度的选择如何选择砂轮粒度引言砂轮是砂轮磨床的主要磨削工具,砂轮粒度的选择直接影响到磨削效果和加工质量。

本文将介绍如何选择适合的砂轮粒度,以达到理想的磨削效果。

砂轮粒度的定义砂轮粒度是指砂轮上磨料颗粒的尺寸。

一般用目数表示,目数越小代表颗粒尺寸越大,目数越大代表颗粒越细。

砂轮粒度的选择原则1. 粗磨与精磨- 粗磨一般选用较大颗粒的砂轮,能够快速去除工件表面的残余材料。

- 精磨需要使用较细的砂轮,以获得更光滑的表面。

2. 材料的选择- 对于硬质材料,一般选用较细的砂轮,以提高磨削效率和加工精度。

- 对于软质材料,可选择较大颗粒的砂轮,以避免过度磨削。

3. 磨削任务- 对于需要去除较多材料的磨削任务,一般选用较大颗粒的砂轮。

- 对于需要较高加工精度的磨削任务,需要使用较细的砂轮。

4. 切割效果- 选择较大颗粒的砂轮可以获得更快的切割速度。

- 选择较细的砂轮可以获得更光滑的切割表面。

5. 机床的功率- 机床功率越大,能够承受较大颗粒的砂轮磨削负荷。

砂轮粒度的选择方法1. 参考经验值- 可参考经验值表,根据磨削任务的要求和材料的特性选择适当的砂轮粒度。

2. 试验和验证- 在实际磨削过程中进行试验,根据磨削效果进行调整和验证。

3. 咨询专家- 如果对砂轮粒度的选择不确定,可以咨询专家或砂轮供应商,获得专业建议。

结论砂轮粒度的选择是磨削加工中的重要环节,需要根据磨削任务的要求、材料的特性和机床的功率综合考虑。

通过参考经验值、试验验证和咨询专家,选择适当的砂轮粒度,可以获得理想的磨削效果和加工质量。

以上是关于砂轮磨床砂轮粒度的选择的简要介绍,希望对您有所帮助。

参考文献:[1] 李明. 砂轮粒度对磨削加工表面粗糙度的影响[J]. 机械科学与技术, 2018, 37(4): 435-438.[2] 张强. 金属磨削与研磨技术[M]. 机械工业出版社, 2016.。

涂附磨具磨料及粒度杂谈--赵新立 加入收藏 字号:大 中 小 【打印】 2011-05-26 来源:《中国涂附磨具》 2010 第1期 随着中国经济的高速发展,涂附磨具在我国的发展是迅猛的。从手工使用的、品种单一的张页式砂布砂纸,到现在使用的纸、布、复合基、钢纸、无纺布等基材,到砂页、砂卷、砂带、异型制品的砂盘、砂页盘、砂页轮等等,众多的品种构成现代的、完善齐全的涂附磨具加工体系。这一发展过程仅仅用了不到三十年的时间,特别是近十几年来,涂附磨具生产企业更是蓬勃发展,在市场强劲需求的带动下,现在用于转换为砂带的全树脂涂附磨具产品的产量已经超过三千万平方米。 涂附磨具的高速发展形势是客观的,在涂附磨具的磨削主体——磨料上也进入了新的发展时期。过去涂附磨具常用的磨料如棕刚玉、白刚玉、黑碳化硅等“焕发青春”,新品种磨料层出不穷,如锆刚玉、陶瓷刚玉、煅烧刚玉、半脆刚玉乃至CBN、人造金刚石等,还有空心球磨料、堆积磨料、软木磨料、混合磨料等新的组合,等等这些,都为涂附磨具注入新的活力。 可以这样讲,磨料是涂附磨具的灵魂。 回顾涂附磨具的定义:涂附磨具是用粘结剂将磨料粘附在可挠曲的基材上制成的磨具。 从涂附磨具的定义就可以确定涂附磨具的结构:

由图看出,涂附磨具在绝大多数情况下是一种单层磨料的磨具,其性能是由各个部分综合决定的。现代涂附磨具生产工艺除了对于磨料、植砂密度的要求外,对基材、粘结剂的要求是极为严格的。 从涂附磨具的结构上得出:涂附磨具可以理解为具有众多磨粒构成的多刀多刃的刀具。 涂附磨具的磨粒是均匀的分布在基材表面的,基本上是单层分布。涂附磨具表面的磨粒有很好的等高排列,特别是现代化的涂附磨具生产采用静电植砂工艺,保证了磨料的尖角朝外,磨料定向排列。涂附磨具表面磨粒的定向排列和等高性,是涂附磨具保持磨削的高效率和冷态磨削的重要因素。 涂附磨具的磨削具有弹性的、高效的、冷切削的磨削特点,广泛应用于: ①大型的平面厚、薄板材,包括金属带材的加工; ②大批量生产的各种金属、非金属工件的加工; ③复杂型面工件的成型磨削与抛光; ④各种直径的金属管、棒、辊材的外圆磨削、弯曲面磨削、内圆磨削等; ⑤利用页轮或筒型砂套可以替代抛光轮的抛光; ⑥盘状产品用于大型壳体、箱体、船体、桥梁等的磨焊缝、去毛刺、大面积除锈等方面,高效、方便、安全。 针对涂附磨具使用的广泛性和发展的趋势,下面我们对涂附磨具用磨料及粒度组成进行一些探讨。 ——棕刚玉

我们知道固定炉冶炼的棕刚玉适用于涂附磨具,α-Al2O3晶体粗大,适用于涂附磨具,而倾倒炉生产的棕刚玉适用于固结磨具,α-Al2O3晶体细小,适用于固结磨具。 传统观念认为固定炉冶炼的磨料用于涂附磨具,倾倒炉冶炼的磨料用于固结磨具较好。根据对不同晶体大小和结构在不同应用中的研究,固定炉生产的棕刚玉冷却缓慢,棕刚玉晶体大,得到多为球状晶体,晶体尺寸大约为1000—2000μm;倾倒炉生产的棕刚玉快速冷却,晶体小,得到微晶化的晶体,晶体尺寸大约为300—500μm。对于过去的经验和认识,我们总结如下:固定炉冶炼的棕刚玉晶体大,坚固而难以压碎,更适合于涂附磨具,因为寿命相对更长;同理,固定炉冶炼的棕刚玉更适合于粗砂,因为它可以抗更高的磨削压力。倾倒炉生产的棕刚玉晶体细化,更适合于生产固结磨具,易于破碎自锐;适合于做细砂,因为容易破碎,避免刮痕。 随着我们对涂附磨具磨削过程的深入认识,我们认识到轻型涂附磨具多使用晶型大的磨料,磨料的自锐性不突出,产品耐用;而重负荷涂附磨具则恰恰相反,磨料易于微晶处破碎自锐,形成微脱落,磨削效率高,产品寿命长,不易烧伤工件。 涂附磨具使用的棕刚玉主要成分是α—Al2O3,还含有TiO2、MgO、SiO2、Fe2O3等成分,外观呈棕色或棕褐色,硬度较高,韧性好。但是棕刚玉中的TiO2存在显得尤为关键,TiO2能使晶型细化,增加磨料韧性,一般用途的涂附磨具其磨料中TiO2含量为1.5~1.7%,而重负荷涂附磨具所使用磨料其TiO2含量为2.5~3.0%。 TiO2含量可以在棕刚玉煅烧后进行粗略判断。TiO2在1100℃以下是棕色,而在1200℃以上是兰色,通过煅烧后颜色来判断TiO2含量:浅兰色为1.5%左右,一般兰色为2.2~2.4%,深兰色为2.7%以上。 ——煅烧磨料

现在在涂附磨具用磨料上有一个发展是煅烧处理。磨料的煅烧处理是将磨料放置在窑炉内,以一定温度加热适当的时间,以达到提高磨料的机械物理性能的过程。温度一般为800——1300℃,温度如超过1300℃,强度反而会降低。 煅烧处理对刚玉磨料有较明显效果。煅烧处理的目的是:消除磨料颗粒存在的微裂纹和磨料的反常膨胀,煅烧温度500~600℃;清除磨料中的杂质;消除磨料颗粒在加工过程中产生的静电感应,煅烧温度1000℃以下;使磨料晶型细化,要求温度1200℃左右。 煅烧处理的作用之一是消除磨料的反常膨胀。什么叫磨料的反常膨胀呢?棕刚玉磨料在冶炼过程中,大多数的杂质可以分离,少量杂质仍然分布在刚玉熔块中,其中有低价的氧化钛(Ti2O3、TiO)和钛的非氧化物(TiC、TiN),它们在400~600℃下会进一步氧化,体积相应增大,使磨料的体积变化超过了它本身的正常膨胀,这称为磨料的反常膨胀。磨料的反常膨胀会使棕刚玉陶瓷砂轮在烧成时,表面出现网状裂纹,造成废品。煅烧处理是清除反常膨胀的最有效的手段,这是由于钛的低价氧化物和非氧化物在煅烧时会氧化成稳定的高价氧化物——金红石(TiO2)。 提高磨料韧性是煅烧处理的另一个作用。一般认为这首先由于固熔于刚玉晶体内的Ti+3氧化而引起晶格收缩,TiO2能使晶型细化,从而提高了磨粒的抗压强度; 煅烧还会弥补加工过程中产生的微裂纹及晶体内的微小缺陷;同时消除了磨拉在加工过程中所造成的内应力。 另外煅烧还会去除表面杂质。 有文献指出,磨料经煅烧后,显微硬度将提高10%左右,韧性提高10%。试验表明,棕刚玉磨料经煅烧处理后涂附磨具磨削能力提高20%——30%。 磨料经煅烧处理,还能提高其亲水性。这是由于磨粒表面杂质被清除,低熔点物质被烧掉,磨粒表面毛细管现象增加的缘故。 磨料经煅烧后,亲水性现象将提高约3.5倍。表1是很早前二砂测试磨料经650~700℃煅烧15分钟后,亲水性高度增加的情况。由于煅烧磨料亲水性增加,粘结剂的粘结强度会增加,由煅烧磨料制成的涂附磨具使用寿命也提高。 表1 煅烧对磨料亲水性的影响 磨料 A120# A46#

时间min 3 5 10 20 30 3 5 10 20 30

亲水性高度 mm 未煅烧 50 64 85 105 126 46 48 48 49 50 煅烧 118 149 200 256 300 119 139 157 167 167

煅烧处理还会使磨料色泽发生变化,棕刚玉由棕色变为深蓝色;同时由于一部分铁质与刚玉混合粒胀裂,易被磁选掉,从而提高了磁选效果。 棕刚玉磨料煅烧时会使磨粒烧结为“结合粒”,带来麻烦,必须重新破碎和整形。这是由于磨粒表面低熔杂质熔融的缘故。 磨料的煅烧处理可以在1000℃以下,磨料的磨削性能也能得到较大的提高。煅烧温度在1200℃以上,得到蓝化刚玉,TiO2在高温下转化成蓝色。与棕刚玉相比,煅烧刚玉强度高,磨削性能好,部分替代锆刚玉。

——半脆刚玉 化学成分是决定磨料性能的主要指标之一,磨料的化学成分对磨料的物理、化学、机械性能有决定的作用,即使化学成分有微小的变化,其性能可能会产生很大的差异。刚玉也不例外,化学成分的不同极大地影响了磨料的性质。白刚玉由于比棕刚玉含Al2O3成分高,硬度高于棕刚玉,性脆,具有良好的切削性能,适于磨削如淬火钢、合金钢、工具钢等。其它化学成分的存在和数量也极大地影响刚玉的性质。棕刚玉中TiO2含量增加,将使刚玉韧性增加。白刚玉中Na2O含量是极为有害的,因生成的ß-Al2O3结晶硬度低,切削性能差,易破碎,应严格控制其含量。如在白刚玉冶炼过程中加入Cr2O3、ZrO2等,即制成铬刚玉、锆刚玉等,可以改善白刚玉的性能,提高其韧性。 半脆刚玉实际上应理解为半不脆的刚玉。半脆刚玉的化学成分:Al2O3 96.5%~97.5%,还对TiO2、SiO2、Fe2O3、MgO等成份有要求。 半脆刚玉在晶形上、晶体尺寸有区别,固定炉冶炼的磨料晶形较大,倾倒炉冶炼的磨料晶形较小。固定炉冶炼的磨料晶体尺寸400μm,倾倒炉冶炼的磨料晶体尺寸200~400μm,实际上在一万五千倍的显微镜下面其晶形也是不同的。TiO2 、MgO会使晶形细化,韧性增加,半脆刚玉中含量在1.5~1.7%之间,重磨削在2.5~3.0%之间。这应是半脆刚玉的核心。 ——锆刚玉与陶瓷磨料

锆刚玉的主要成分是α—Al2O3和Al2O3—ZrO2共晶体,ZrO2含量25%和40%二种,硬度高,具有很好的韧性和耐磨性,外观呈灰白色或灰褐色,有油性光泽,适于高速重负荷磨削和难磨金属材料的加工。 锆刚玉的ZrO2含量的多少决定其性能。ZrO2含量25%的锆刚玉分二种:ZS——用于固结磨具;ZF——用于涂附磨具。ZrO2含量40%的锆刚玉:NZ——全部用于涂附磨具。锆刚玉α—Al2O3和Al2O3—ZrO2共晶体要求必须形成微晶化的晶体。 陶瓷磨料是采用水铝石凝胶烧结而成,结晶大多都在5μm以内,细化的晶形可以使磨料分层次有规律地脱落,使自锐得到有序,加工效果好。

——复合磨料 涂附磨具的磨粒是均匀的分布在基材表面的,基本上是单层分布。延长涂附磨具的寿命,粗粒度产品可以采用更高强度、具有微晶化的磨料,那么细粒度产品如何延长使用寿命呢?特别是磨削高强度的金属工件。增加磨料层的厚度可以收到效果,比如采用多层植砂工艺。单纯的多层植砂在细粒度产品收效不大。使用复合磨料是解决这个问题的方法之一。 所谓复合磨料就是将普通磨料粘结成团粒状,这样一颗复合磨粒可以包含几十个甚至数百个普通磨粒。复合磨料涂附磨具产品外观看上去很粗,但磨粒切刃同普通磨粒是一样的,使用时加工的粗糙度基本上也是一样的。 因为复合磨料是团粒状,在磨削过程中,当一个层次的磨粒切刃磨钝后,该单颗磨粒因磨削力的增加从复合磨粒上脱落下来,复合磨粒又露出新的磨粒及切刃,继续发挥稳定的磨削能力。复合磨料涂附磨具产品能够有效延长涂附磨具的寿命、降低综合成本,特别是磨削表面有非常好的、均匀的磨削质量,这种质量状态可以持续很长时间,对于大面积、要求质量均一的磨削面是非常重要的。

——软木磨料 把软木粉碎成一定大小的粒子,在软木粒上粘上磨料,形成软木磨料。磨料粒在软木粒上是立体分布的,软木粒本身又较软,有很好的缓冲作用,可以保证磨料切刃不会因磨削冲击突然折断而丧失磨削能力。 软木磨料涂附磨具产品由于软木粒缓冲作用,在磨削过程中,磨削表面质量好,同复合磨料一样具有很长的使用寿命。 ——空心球磨料 磨料的剖面最外层是磨粒,磨粒用粘结剂粘结在球壳上。球壳是空心的,由塑性树脂制成,其壁薄而脆。当附于其上的磨料磨损后,在磨削压力下,球壳碎裂,露出新的磨粒及切刃。空心球磨料同样被认为是非常有效的一种磨料。