ABAQUS中的断裂力学及裂纹分析总结

- 格式:docx

- 大小:24.16 KB

- 文档页数:3

关键字:crack,裂纹,断裂,cohesive,XFEM这个问题不大好总结,比较复杂,我能想到什么就说些什么吧,这个任务已经托了很长时间了,抱歉!有新的想法我会更新。

求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。

俩者不是一个概念,断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等;损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。

这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。

如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这个就是基于断裂力学的方法,大家可以参考敦诚版主做的这个例子(一个简单的裂纹模拟例子:/thread-858322-1-1.html),这种方法可以计算裂纹的应力强度因子,J积分及T-应力等,详细情况可以参考下这个帖子:/thread-821531-1-1.html考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。

debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。

cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等,详细情况可参看yaooay的这个帖子,总结的相当不错!/thread-853029-1-1.html除VCCT(虚拟裂纹闭合技术)和低周疲劳判据外,其他debond技术只能适用于二维模型,所以应用范围受到很大的限制。

VCCT是基于线弹性断裂力学的应变能释放率判据,适用于模拟脆性断裂扩展,且只能沿着事先确定的扩展面扩展,分析前需指定初始裂纹(缺陷),详细信息请查看分析手册11.4.3。

《基于ABAQUS的裂纹扩展仿真软件及应用》篇一一、引言随着现代工程领域对材料性能要求的不断提高,裂纹扩展仿真技术成为了研究材料力学行为的重要手段。

ABAQUS是一款功能强大的工程仿真软件,其基于有限元方法,广泛应用于各种复杂的工程问题。

本文将详细介绍基于ABAQUS的裂纹扩展仿真软件及其应用,分析其原理、特点及在实际工程中的应用效果。

二、ABAQUS裂纹扩展仿真软件原理ABAQUS裂纹扩展仿真软件基于有限元方法,通过构建材料的几何模型、设置材料属性、加载边界条件等步骤,实现对裂纹扩展过程的仿真。

软件采用先进的断裂力学理论,可以模拟裂纹的萌生、扩展、合并等过程,为研究材料的力学行为提供有力支持。

三、ABAQUS裂纹扩展仿真软件特点1. 高度灵活性:ABAQUS裂纹扩展仿真软件具有高度的灵活性,可以模拟各种复杂的裂纹扩展过程。

2. 准确性高:软件采用先进的断裂力学理论,能够准确模拟裂纹的萌生、扩展和合并等过程。

3. 易于操作:软件界面友好,操作简便,用户可以轻松构建几何模型、设置材料属性及加载边界条件。

4. 广泛适用性:ABAQUS裂纹扩展仿真软件可应用于各种工程领域,如航空航天、汽车制造、建筑等。

四、ABAQUS裂纹扩展仿真软件应用1. 材料研发:通过模拟裂纹扩展过程,可以帮助研究人员了解材料的力学性能,为材料研发提供有力支持。

2. 产品设计:在产品设计阶段,通过仿真分析可以预测产品在使用过程中可能出现的裂纹扩展问题,从而优化设计,提高产品的可靠性。

3. 结构安全评估:ABAQUS裂纹扩展仿真软件可用于对结构进行安全评估,预测结构在使用过程中可能出现的裂纹扩展问题,为结构的安全使用提供保障。

4. 实际工程应用:ABAQUS裂纹扩展仿真软件已广泛应用于航空航天、汽车制造、建筑等领域。

例如,在航空航天领域,通过仿真分析可以预测飞机、火箭等结构在极端环境下的裂纹扩展情况,确保其安全性能;在汽车制造领域,通过仿真分析可以优化汽车零部件的设计,提高其耐用性和安全性。

浙江大学abaqus裂纹技巧浙大BBS:abaqus分析技巧采用abaqus的cae进行力学问题的分析,其对模型的处理存在很多的技巧,对abaqus的一些分析技巧进行一些概述,希望对大家有所帮助1.abaqus的多图层绘图abaqus的cae默认一个视区仅仅绘出一个图形,譬如contor图,变形图,x-y 曲线图等,其实在abaqus里面存在一个类似于origin 里面的图层的概念,对于每个当前视区里面的图形都可以建立一个图层,并且可以将多个图层合并在一个图形里面,称之为Overlay Plot,譬如你可以在同一副图中,左边绘出contor图,右边绘出x-y图等等,并且在abaqus里面的操作也是很简单的。

1.首先进入可视化模块,当然要先打开你的模型数据文件(。

odb)2.第一步要先创建好你的图形,譬如变形图等等3.进入view里面的overlay plot,点击creat,创建一个图层,现在在viewport layer 里出现了你创建的图层了4.注意你创建的图层,可以看到在visible 下面有个选择的标记,表示在视区里面你的图层是否可见,和autocad里面是一样,取消则不可见current表示是否是当前图层,有些操作只能对当前图层操作有效,同cad name是你建立图层的名称,其他的属性值和你的模型数据库及图形的类型有关,一般不能改动的。

5.重复2-4步就可以创建多个图层了6.创建好之后就可以选择plot/apply,则在视区显示出所有的可见的图层1.什么是子结构子结构也叫超单元的(两者还是有点区别的,文后会谈到),子结构并不是abaqus 里面的新东东,而是有限元里面的一个概念,所谓子结构就是将一组单元组合为一个单元(称为超单元),注意是一个单元,这个单元和你用的其他任何一种类型的单元一样使用。

2.为什么要用子结构使用子结构并不是为了好玩,凡是建过大型有限元模型的兄弟们都可能碰到过计算一个问题要花几个小时,一两天甚至由于单元太多无法求解的情况,子结构正是针对这类问题的一种解决方法,所以子结构肯定是对一个大型的有限元模型的,譬如在求解非线性问题的时候,因为对于一个非线性问题,系统往往经过多次迭代,每次这个系统的刚度矩阵都会被重新计算,而一般来说一个大型问题往往有很大一部分的变形是很小的,把这部分作为一个子结构,其刚度矩阵仅要计算一次,大大节约了计算时间。

ABAQUS中的断裂力学及裂纹分析总结ABAQUS中的断裂力学及裂纹分析总结(转自simwe)(1)做裂纹ABAQUS有几种常见方法。

最简单的是用debond命令, 定义*FRACTURE CRITERION, TYPE=XXX,参数。

***DEBOND, SLAVE=XXX, MASTER=XXX, time increment=XX 0,1,……......time,0要想看到开裂特别注意需要在指定的开裂路径上定义一个*Nset,然后在*INITIAL CONDITIONS, TYPE=CONTACT中定义master, slave, 及指定的Nset这种方法用途其实较为有限。

(2)另一种方法,在interaction模块,special, 定义crack seam, 网格最好细化,用collapse element模拟singularity. 这种方法可以计算J积分,应力强度因子等常用的断裂力学参数.裂尖及奇异性定义:在interaction-special,先定义crack, 定义好裂尖及方向, 然后在singularity选择:midside node parameter: 输入0.25, 然后选Collapsed element side, duplicate nodes,8节点单元对应(1/r)+(1/r^1/2)奇异性。

这里midside node parameter选0.25对应裂尖collapse成1/4节点单元。

如果midside nodes 不移动到1/4处, 则对应(1/r)奇异性,适合perfect plasticity的情况.网格划分:裂尖网格划分有一些技巧需要注意,partition后先处理最外面的正方形,先在对角线和边上布点,记住要点constraint, 然后选第三个选项do not allow the number of elements to change不准seed变化,密度可以自己调整. 最里面靠近圆的正方形可以只在对角线上布点. 也可以进一步分割内圆及在圆周上布点. 里面裂尖周围的内圆选free mesh, element type 选cps6或者cpe6,外面四边形选sweep mesh, element type选cps8或者cpe8, 记住把quad下那个缩减积分的勾去掉。

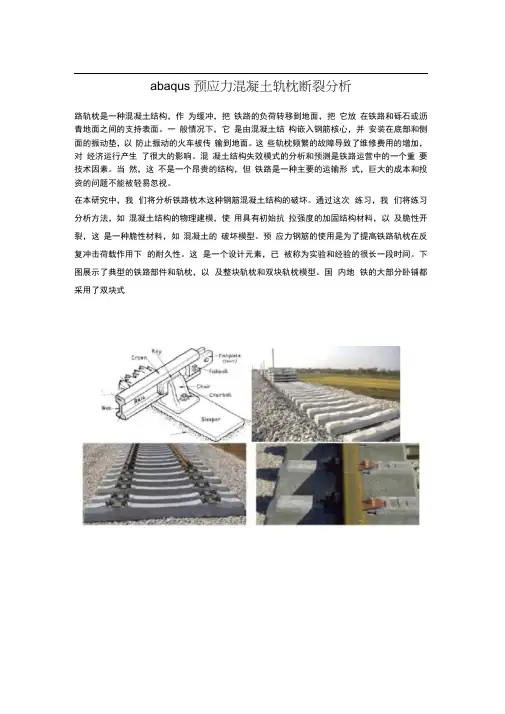

abaqus 预应力混凝土轨枕断裂分析路轨枕是一种混凝土结构,作为缓冲,把铁路的负荷转移到地面,把它放在铁路和砾石或沥青地面之间的支持表面。

一般情况下,它是由混凝土结构嵌入钢筋核心,并安装在底部和侧面的振动垫,以防止振动的火车被传输到地面。

这些轨枕频繁的故障导致了维修费用的增加,对经济运行产生了很大的影响。

混凝土结构失效模式的分析和预测是铁路运营中的一个重要技术因素。

当然,这不是一个昂贵的结构,但铁路是一种主要的运输形式,巨大的成本和投资的问题不能被轻易忽视。

在本研究中,我们将分析铁路枕木这种钢筋混凝土结构的破坏。

通过这次练习,我们将练习分析方法,如混凝土结构的物理建模,使用具有初始抗拉强度的加固结构材料,以及脆性开裂,这是一种脆性材料,如混凝土的破坏模型。

预应力钢筋的使用是为了提高铁路轨枕在反复冲击荷载作用下的耐久性。

这是一个设计元素,已被称为实验和经验的很长一段时间。

下图展示了典型的铁路部件和轨枕,以及整块轨枕和双块轨枕模型。

国内地铁的大部分卧铺都采用了双块式几何模型该模型由四个部分组成:铁路车轮位于铁路荷载、轨道和枕木的路径上,枕木中的预应力钢筋芯。

注意,模型的单位为[mm, sec ,公吨,MPa] 。

通过将CAD 模型导入CAE ,采用几何模型。

导入模型创建六个钢筋和一个铁路,车轮和卧铺。

在轮子部分,在轮子的中心点创建一个参考点来设置负载和边界条件。

当轨枕用混凝土制成并与铁路轨道一起安装后,在某些情况下需要对检修孔进行处理。

维修孔的处理是管理的需要,如何以及在哪里制造孔与这个轨枕的故障行为是相关的。

因此,我们将创建两个模型:一个没有孔,另一个顶部有32mm 的孔,将失效机理与实验值进行比较。

网格划分要创建零件的网格,展开模型树,双击钢轨部分的网格来创建网格。

如果您在输入全局种子= 10 后执行automesh ,请确保网格创建如下图所示,并将元素类型选择为C3D8R 。

本分析过程为脆性混凝土材料的失效模式分析。

abaqus断裂准则详解断裂是材料在受到外力作用下发生破裂的过程,它在工程设计和材料研究中具有重要的意义。

为了预测和分析材料断裂行为,需要使用合适的断裂准则。

本文将详细介绍abaqus断裂准则的原理和应用。

abaqus是一种常用的有限元分析软件,它可以用于模拟和分析各种结构和材料的力学性能。

在abaqus中,断裂准则是用来预测材料何时会发生破裂的方法。

abaqus提供了多种不同的断裂准则,包括线性弹性断裂准则、最大剪应力断裂准则、最大正应力断裂准则、最大应变断裂准则等。

线性弹性断裂准则是最简单的一种断裂准则,它假设材料在破裂前是线性弹性的,当应力达到材料的强度极限时,材料会发生破裂。

这种准则适用于某些脆性材料,如陶瓷和玻璃。

然而,对于许多金属和塑料等材料来说,线性弹性断裂准则并不适用,因为它们在破裂前会发生塑性变形。

最大剪应力断裂准则是一种常用的断裂准则,它假设材料在破裂前会发生最大剪应力。

当材料中的剪应力达到材料的剪切强度时,材料会发生破裂。

这种准则适用于某些金属材料,如铝合金和钢材。

最大正应力断裂准则是另一种常用的断裂准则,它假设材料在破裂前会发生最大正应力。

当材料中的正应力达到材料的抗拉强度时,材料会发生破裂。

这种准则适用于某些脆性材料和复合材料。

最大应变断裂准则是一种基于材料的最大应变来判断破裂的准则。

当材料中的应变达到材料的应变极限时,材料会发生破裂。

这种准则适用于某些塑性材料,如聚合物和橡胶。

除了上述几种常用的断裂准则外,abaqus还提供了其他一些断裂准则,如能量释放率准则、J积分准则等。

这些准则可以更准确地预测材料的断裂行为,但需要更复杂的计算和分析。

在abaqus中,断裂准则的选择取决于材料的特性和所需的分析结果。

根据不同的应用场景和材料类型,选择合适的断裂准则可以提高模拟和分析的准确性。

同时,也需要注意断裂准则的局限性,避免错误的预测和分析结果。

abaqus断裂准则是用来预测材料何时会发生破裂的方法。

定义初始粘合裂纹面可能裂纹表面建模时采用采用主、从接触面来定义。

在接触形式中,除了有限滑动、面对面形式以外,其他所有接触形式均可使用。

预先定义的裂纹面在初始时应部分粘合,裂纹尖端因而可以被Abaqus/Standard显式识别。

初始粘合裂纹面不能采用自接触形式。

定义初始状态(initial condition)以识别裂纹初始绑定部分。

用户可以定义从接触面(slave surface)、主接触面(master surface)、以及用来识别从接触面初始部分粘结的节点。

从接触面上没有粘结的部分表现为正常接触面。

主接触面及从接触面均需要指明。

如果没有节点如上所述被定义,初始接触状态将被应用于整个接触对。

这种情况下,不能识别出裂纹尖端,因而粘结面不能分开。

如果节点如上所述被定义,初始解除状态将被应用于从接触面上已定义的节点处。

Abaqus/Standard将进行核对以确保所定义节点只包含从接触面上的节点。

*INITIAL CONDITIONS, TYPE=CONTACT激活裂纹扩展能力(crack propagation capacibility)裂纹扩展能力需要在STEP定义中被激活,以确保初始部分粘合的2个面有可能产生裂纹扩展。

用户需要指明会产生裂纹扩展的面。

*DEBOND, SLA VE=slave_surface_name,MASTER=master_surface_name多裂纹扩展裂纹可以在一个或多个裂纹尖端处产生扩展。

一个接触对可以在多个裂纹尖端处产生裂纹扩展。

然而,对于给定的接触对只能拥有一个裂纹扩展准则(crack propagation criterion)。

定义开裂振幅曲线(debonding amplitude curve)开裂产生后,通过从接触面节点及主接触面相应节点上大小相等方向相反的力产生面间牵引。

当采用临界应力准则、临界裂纹开口位移准则、裂纹长度-时间破坏准则时,用户可以定义粘结面上某点产生开始时,上述力以何种方式降至零。

基于Abaqus的摆臂开裂问题分析及改进冯长凯;王俊;盛守增;樊玉言【摘要】某车型前悬摆臂在台架耐久试验中发生早期开裂现象.本文利用Abaqus 软件建立摆臂的有限元分析模型,从结构受力特点出发,结合有限元分析结果,提出改进方案.通过仿真分析和耐久试验,证明改进方案能够满足强度要求,论证了其可行性和有效性.【期刊名称】《工程与试验》【年(卷),期】2016(056)001【总页数】3页(P54-56)【关键词】摆臂;开裂;强度;有限元分析【作者】冯长凯;王俊;盛守增;樊玉言【作者单位】长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000【正文语种】中文【中图分类】U463.33摆臂是汽车悬架系统的重要零部件,依靠其导向和传力作用,将作用在车轮上的各种载荷传递给车身,同时保证车轮按一定轨迹运动。

摆臂分别通过球铰及衬套,把车轮和车身弹性地连接在一起。

因此,摆臂必须满足强度要求和结构耐久要求,通常采用台架耐久试验进行结构验证。

某试验车前悬摆臂(如图1所示)在台架耐久试验中发生早期开裂失效,开裂位置出现在大轴轴套上靠近摆臂上板后连接点的位置,不满足设计寿命,图2为前悬摆臂开裂照片。

从试验结果分析开裂特征,裂纹附近无明显毛刺且断口明显,因此可以排除由于制造工艺问题引起,属于断裂破坏。

同时,开裂发生在台架耐久试验早期,因此考虑利用强度分析方法考查破坏原因。

为查找引起摆臂开裂的原因,本文利用有限元仿真方法建立模型,对结构强度进行仿真分析,并根据计算结果提出改进方案,再经多批次台架耐久试验,验证改进方案的效果。

有限元分析结果的可信度的高低直接受分析模型、载荷处理、约束条件和实际工程结构力学特性符合程度的影响。

使用ABAQUS进行紧凑拉伸试件断裂力学研究newmakerABAQUS/CAE6.5版包含断裂力学分析建模和后处理功效。

经过新功效, 能够交互方法在ABAQUS/Standard中使用等高线积分断裂力学技术。

增加了部分专门用于断裂研究工具, 比如引发焊缝破裂、定义奇异点、选择裂纹前缘和裂纹尖端、定义q-向量或者裂纹前缘法向、创建集中网格工具。

利用这些工具, 能够建立模型来判定J-积分、应力集中原因和裂纹发展方向。

在本技术简报中, 建立了一个标准紧凑拉伸试件模型, J-积分结果将与美国材料试验协会(ASTM)标准和试验测试方法得到结果进行比较。

结果表明ABAQUS结果与试验结果非常一致。

ABAQUS关键功效和优点•对于二维和三维模型, 能够交互定义焊缝裂纹、裂纹前缘和q-向量。

•自动生成集中网格, 而且对单元变坏和中间节点进行交互控制, 其中中间节点是为了简化裂纹尖端奇异点建模而部署。

•J-积分、Ct-积分、T-应力、应力集中原因(KI,KII,KIII)、和裂纹发展方向判定。

•用于每个围道积分和每条等高线时效图节点集可视化。

背景知识ASTM已经将紧凑拉伸(CT)试件标准化, 用于确定金属材料断裂韧度试验。

图1为CT试件测试装置原理图, 马蹄夹和销钉排列用于固定试件。

原先破裂试件以受控速率进行加载, 统计下加载偏移量作为结果数据。

经过对试验数据分析, 依据应力集中原因K或者J-积分来确定材料断裂韧度。

6.5版之前版本不支持交互式ABAQUS/Standard断裂力学功效; ABAQUS/CAE包含了断裂特殊工具使断裂力学模型能够愈加有效发展。

在本技术简报中, 展现了怎样利用ABAQUS/CAE对一个低合金钢CT试件进行断裂力学分析。

计算得到J-积分值, 并与利用标准分析方法计算得到结果进行比较。

(end)。

也许要暂别simwe一段时间了,在论坛获益良多,作为回报把自己这段时间在ABAQUS断裂方面的一些断断续续的心得整理如下,希望对打算研究断裂的新手有一点帮助,大牛请直接跳过。

本贴所有内容均为原创,转贴请注明,谢谢。

引言:我们知道从1914年Ingless和1921年Griffith提出断裂力学开始,一直到60年代都停留在线弹性断裂力学(LEFM)的层次。

后来由於发现在裂纹尖端进入塑性区后用LEF仍然无法解决stress singularity的问题。

1960年由Barenblatt 和Dugdale率先提出了nonlinear/plastic fracture mechnics的概念,在裂纹前端引入了plastic zone,这也就是我们现在用的cohesive fracture mechnics的前身。

当时这个概念还没引起学术界的轰动。

直到1966年Rice发现J-integral及随后发现在LEFM中J-integral是等于energy release rate的关系。

随后在工程中发现了越来越多的LEFM无法解释的问题。

cohesive fracture mechnics开始引起更多的关注。

在研究以混凝土为代表的quassi-brittle material时,cohesive fracture mechnics提供了非常好的结果,所以在70年代到90年代,cohesive fracture mechnics被大量应用于混凝土研究中。

目前比较常用的方法主要是fictitious crack approach和effective-elastic crack approach或是称为equivalent-elastic crack approach. 其中fictitious crack approach只考虑了Dugdale-Barenblatt energymechanism而effective-elastic crack approach只考虑了基於LEFM的Griffith-Irwinenergy dissipation mechanism,但作了一些修正。

ABAQUS中有四种初始断裂准则:在高应变速率下变形时,有shear failure和tensile failure(旋压用不到,不再介绍)对于断裂延性金属:可以选用A:韧性准则(ductile criteria)和B:剪切准则(shearcriteria)对于缩颈不稳定性可以使用(钣金):C:FLD、FLSD、M-K以及MSFLD对于铝合金、镁合金以及高强钢在变形过程中会出现不同机制的断裂,可能会将以上准则联合起来进行使用。

损伤的感念如下图所示:1.韧性断裂准则中提供的韧性断裂准则需要输入的参数为:1.1ABAQUS断裂应变;应力三轴度;应变速率要测量不同应力三轴度下的断裂应变需要进行大量的实验,这是不可取的。

Hooputra et al,2004通过实验和理论推导得到了在定应变速率下,断裂应变和应力三轴度的关系:公式中::应力三轴度。

即平均应力和屈服应力的比值;为等双轴拉伸时的应力三:等双轴拉伸时,断裂时的等效塑性应变,轴度,其值为2/3;为等双轴压缩时的应:等双轴压缩时,断裂时的等效塑性应变,力三轴度,其值为-2/3;因此,为了得到断裂时等效塑性应变和应力三轴度的关系,只需要求出和参数三个参数即可。

根据方程已得到不同应力三轴度下的断、裂应变。

、和在一个应变速率下只需要三组数据,就可以求出方程中的。

帮助文件中的建议:ABAQUS==2/3方程一(是不是:例如在杯突试验中,应力三轴度为已知量杯突实验和等双轴拉伸的变形时等效的,杯突实验如何在高温下进行,能否用双向拉伸实验代替?)=此时,通过对进行杯突实验的板料印制网格,可以得到其成形极限(。

):例如三点弯曲试验中,应力三轴度为已知量(印制方程二=0.57735。

网格测量,具体如何测量不是很清楚):例如在单轴拉伸实验中,应力三轴度为已知量=0.333方程三。

平均应力为屈服应力的三分之一。

SIMUWE论坛中的建议:这个应该通过单轴拉伸实验、压缩实验和纯剪切实验。

Abaqus梁的开裂模拟计算报告1.问题描述利用ABAQUS有限元软件分析如图1.1所示的钢筋混凝土梁的裂缝开展。

参考文献Brena et al.(2003)得到梁的基本数据:图1.1 Brena et al.(2003)中梁C尺寸几何尺寸:跨度3000mm,截面宽203mm,高406mm的钢筋混凝土梁由文献Chen et al. 2011得材料特性:1.混凝土:抗压强度f c’=35.1MPa,抗拉强度f t=2.721MPa,泊松比ν=0.2,弹性模量E c=28020MPa;2.钢筋:弹性模量为E c=200GPa,屈服强度f ys=f yc=440MPa,f yv=596MPa3.混凝土垫块:弹性模量为E c=28020MPa,泊松比ν=0.22.建模过程1)Part打开ABAQUS使用功能模块,弹出窗口Create Part,参数为:Name:beam;ModelingSpace:2D;Type:Deformable;Base Feature─Shell;Approximate size:2000。

点击Continue 进入Sketch二维绘图区。

由于该梁关于Y轴对称,建模的时候取沿X轴的一半作为模拟对象。

使用功能模块,分别键入独立点(0,0),(1600,0),(1600,406),(406,0),(0,0)并按下下方提示区的Done,完成草图。

图2.1 beam 部件二维几何模型相同的方法建立混凝土垫块:图2.2 plate 部件二维几何模型所选用的点有(0,0),(40,0),(40,10),(0,10)受压区钢筋:在选择钢筋的base feature的时候选择wire,即线模型。

图2.3 compression bar 部件二维几何模型选取的点(0,0),(1575,0)受拉区钢筋:图2.4 tension bar 部件二维几何模型选取的点(0,0),(1575,0)箍筋:图2.5 stirrup 部件二维几何模型选取的点为(0,0),(0,330)另外,此文里面为了作对比,部分的模型输入尺寸的时候为m,下面无特别说明尺寸都为mm。

abaqus 钢拉伸断裂本构Abaqus钢拉伸断裂本构模型引言:钢材具有广泛应用于结构工程和制造领域的优异性能。

对于钢材的拉伸断裂性能的研究对于提高结构工程的安全性和可靠性具有重要意义。

本文将以Abaqus软件为工具,详细介绍钢材拉伸断裂本构模型的建立和分析方法。

一、拉伸断裂本构模型的基本原理拉伸断裂本构模型是用来描述材料受拉应力时产生断裂的模型。

在Abaqus中,常用的模型有线性弹性模型、虚伪贝努力模型和真实贝努力模型等。

这些模型基于材料力学、断裂力学及实验数据等理论基础,通过对应力应变关系的描述,可以模拟钢材在拉伸断裂过程中的力学行为。

二、Abaqus软件中钢材断裂本构模型的建立1. 定义材料属性:在Abaqus中,首先需要定义材料的力学特性。

对于钢材,可以通过实验数据获取材料的弹性模量、屈服强度、断裂强度等力学特性参数。

2. 选择本构模型:根据所选材料的特性,选择合适的本构模型。

常用的本构模型有线性弹性模型、虚伪贝努力模型和真实贝努力模型等,根据具体研究需求选择适用的模型。

3. 定义本构模型参数:根据所选本构模型,定义相应的本构模型参数。

不同的模型有不同的参数定义,根据实际需求确定参数取值。

4. 建立材料模型:在Abaqus中,通过使用材料模型定义命令,将材料的力学特性和本构模型参数输入软件中。

通过这一步骤,软件就能够了解钢材的力学特性和本构行为。

三、Abaqus软件中钢材断裂分析的步骤1. 几何建模:在Abaqus中,首先需要进行几何建模。

根据具体的分析需求,绘制钢材的几何模型。

可以通过三维建模软件创建几何模型,也可以通过Abaqus软件中的几何建模功能直接创建几何模型。

2. 定义材料属性和本构模型:在建模过程中,需要定义材料的力学特性和选择合适的本构模型。

可根据前文所述的步骤进行定义。

3. 定义边界条件:根据实际需求,定义钢材的边界条件。

这些条件可以包括拉伸速度、约束条件、初始应力等。

ABAQUS中的断裂力学及裂纹分析总结(转自simwe)

(1)

做裂纹ABAQUS有几种常见方法。

最简单的是用debond命令, 定义

*FRACTURE CRITERION, TYPE=XXX,

参数。

**

*DEBOND, SLAVE=XXX, MASTER=XXX, time increment=XX

0,1,

……

......

time,0

要想看到开裂特别注意需要在指定的开裂路径上定义一个*Nset,然后在

*INITIAL CONDITIONS, TYPE=CONTACT中定义

master, slave, 及指定的Nset

这种方法用途其实较为有限。

(2)

另一种方法,在interaction模块,special, 定义crack seam, 网格最好细化,用collapse element模拟singularity. 这种方法可以计算J积分,应力强度因子等常用的断裂力学参数.

裂尖及奇异性定义:

在interaction-special,先定义crack, 定义好裂尖及方向, 然后在singularity选择:midside node parameter: 输入0.25, 然后选Collapsed element side, duplicate nodes,8节点单元对应(1/r)+(1/r^1/2)奇异性。

这里midside node parameter选0.25对应裂尖collapse成1/4节点单元。

如果midside nodes 不移动到1/4处, 则对应(1/r)奇异性, 适合perfect plasticity的情况.

网格划分:

裂尖网格划分有一些技巧需要注意,partition后先处理最外面的正方形,先在对角线和边上

布点,记住要点constraint, 然后选第三个选项do not allow the number of elements to change不准seed变化,密度可以自己调整. 最里面靠近圆的正方形可以只在对角线上布点. 也可以进一步分割内圆及在圆周上布点. 里面裂尖周围的内圆选free mesh, element type 选cps6或者cpe6,外面四边形选sweep mesh, element type选cps8或者cpe8, 记住把quad下那个缩减积分的勾去掉。

这种方法的几个值得注意的问题,见不少朋友问过。

主要是对断裂力学的理解问题。

1.为什么设置理想弹塑性(epp)分析的时候得到的xx,yy方向或者最大应力值Sxx, Syy会超过材料的屈服强度Sy呢, 这分析结果可能吗?

这是因为在ABAQUS中对应等于材料的屈服强度的是von Mises等效应力Se=Sy,因此在平面应变的条件下,xx方向的应力Sxx=Sy*pi/SRQT(3)>Sy, 而Syy=Sy*(2+pi)/SRQT(3), 大概是3倍的屈服应力。

所以得到大于材料的屈服强度的xx及yy方向应力是正常的。

2.为什么设置collapse element的时候对弹性分析在中间就一个点而要把单元边上的中点移到1/4处,但弹塑性分析却要在中间设置一圈点并且保持单元边上的中点位置不变呢?这个其实不是随便定的,在有限元中分析裂纹时,对弹性分析需要模拟裂尖1/SQRT(r)的奇异性,这样在把单元边上的中点移到1/4处后计算出来的等参单元拉格郎日型函数对应的u field正好包含1/ SQRT(r)项,事实上这一方法在断裂力学的数值模拟发展史上是很巧妙的一个发现,至今仍然被广泛采用。

至于理想弹塑性分析需要模拟裂尖1/r的奇异性, 这样大家都知道在把单元边上的点放在到1/2处后计算出来的正常的等参单元拉格郎日型函数对应的u field包含1/ r项, 可以模拟弹塑性分析需要的裂尖1/r的奇异性。

所以在看似动手点几下就能实现的分析模式后面有很清楚漂亮的理论作支持。

还有就是比较新的cohesive element单元。

我仔细读了ABAQUS cohesive element的理论帮助,个人意见ABAQUS的cohesive element采用的是广泛应用于混凝土的类似fictitious crack的方法。

只考虑了Dugdale-Barenblatt energy mechanism。

这其中softening law 的影响是非常重要的。

但ABAUQS似乎只提供了linear 或者exponential 的softening law,复杂的本构关系还需要另想办法。

至於基于Griffith-Irwin energy dissipation mechanism的J-integral值可以在LEFM分析中单独算。

(ABAQUS用的是Suo Zhigang 和Hutchinson在1990一篇论文中提出的方法) 目前cohesive fracture mechnics已经被应用于各种材料。

不过在使用到纳米或者更小数量级的研究中碰到了不少问题,可能需要结合位错和分子动力学

的一些理论。

现有的cohesive element单元需要定义damage initiation和evolution的准则,softening准则目前好像只有linear和exponential,但对一般材料也够用了。

然后通过设置后处理display group可以看到裂纹扩展情况。

裂纹扩展不是ABAQUS的强项,目前比较方便的只能用cohesive element,我做过几个模型效果还可以,但对应的参数需要一定的实验数据支持,否则做出来了也不知道对不对。

要注意geometric thickness和constitutive thickness;material stiffness和interfacial stiffness的区别以及厚度与精度的影响。

Cohesive element的核心主要是TS-Law,无论里面的数据如何选取,厚度如何变化,cohesive element的表现取决于TS-Law的定义。

具体dava的popo10已经给过详细的解释的讨论,可以搜索他们的帖子。

如图是我做的3d cohesive element interfacial crack 的例子。