高碳钢氧化铁皮

- 格式:doc

- 大小:4.31 MB

- 文档页数:6

氧化铁皮的性质对酸洗速度的影响很大,具体表现在以下几方面:1.氧化铁皮的内应力因为金属的密度大于氧化铁廖:的密度,所以当金属上生成氧化铁皮时体积便增大,因而在乎行于金属表面的方向上产生压应力,同时还产生使氧化铁皮自金属表面上脱离的拉应力。

即使在室温情况下,氧化铁皮也存在着上述内应力。

当内应力大于其强度时,氧化铁皮便产生裂缝;当内应力大于氧化铁皮同金属表面的附着力时,氧化铁皮便会从金属表面脱落下来。

这就给机械作用破碎和除掉氧化铁皮提供了有利条件,并使酸溶液通过氧化铁皮的重庆无缝钢管腐蚀里层氧化铁皮,加速酸洗速度。

氧化铁皮内应力的大小与金属表面状态密切相关。

金属表面粗造,则可能出现应力集中。

所以,金属表面越不平滑,内应力的数值就越大,氧化铁皮破碎和脱落的可能性也就越大。

炉生氧化铁皮所以容易被清除,就是具备了上述条件所致。

2.氧化铁皮在金属上的附着力,氧化铁皮与金属的附着力越大,氧化铁皮越难从金属上脱落。

重庆无缝钢管各种氧化铁皮与金属的附着力不同。

FeO的破坏应力约为0.4MPa。

Fe20,的破坏应力约为IOMPa。

氧化铁皮的附着力取决于氧化时间和金属的化学成份。

这是由于在长时间的氧化过程中,铝、硅和锰等元素析出在氧化铁皮和金属之间,使内层的氧化铁皮成份含有其他金属氧化物的缘故,如金属中含硅(Si),则在金属和FeO之间形成较脆的FezSiO,(SiO。

十2FeO二Fe2Si04),使附着力降低。

此外,氧化铁皮附着力与其硬度有关,如Fe30:的硬度几乎为FeO的两倍,而Fe30,的破坏应力为FeO的一百倍。

这也是FeO所以易于除掉的因素之一。

氧化铁皮附着力越小,同样有利于机械破碎氧化铁皮的效果。

3.温度改变时氧化铁皮中产生的应力氧化铁皮和金属具有不同的膨胀系数。

当温度突然变化时,氧化铁皮不能适应金属体积的变化而产生内应力,这个应力可能达到很大的数值,使氧化铁皮破裂甚至从金属上脱落。

4.氧化铁皮的破坏形式图卜6金属氧化铁皮破坏形式,d是当氧化铁皮的拉压强度很大而与金属的附着力很小时生成的气泡。

氧化皮的主要成分及应用领域氧化皮的主要成分及应用领域发布时间:2008-7-18 9:03:03在钢材锻造和热轧热加工时,由于钢铁和空气中氧的反应,常会大量形成氧化铁皮,造成堆积,浪费资源。

如果对这些资源合理利用,可以降低生产成本,同时可以起到环保节能作用。

氧化铁皮的主要成分是Fe2O3、Fe3O4、FeO。

其中,氧化铁皮最外层为Fe2O3,约占氧化铁皮厚度10%,阻止氧化作用;中间为Fe3O4,约50%,最里面与铁相接触为FeO,约40%。

当前的氧化铁皮的应用有以下几个方面:1、化工行业氧化铁皮提供给化工厂可用来生产氧化铁红、氧化铁黄、三氯化铁、硫酸亚铁等。

其中,采用氧化铁皮为主要原料的液相沉淀法,可以生产从黄相红到紫相红各个色相的铁红。

2、制造硅铁合金冶炼硅铁合金的主要原料是钢屑,全国每年冶炼硅铁合金消耗的钢屑在200万t 左右,用氧化铁皮替代钢屑冶炼硅铁合金的工艺已经成熟并得以应用。

以硅石、冶金焦炭粒、氧化铁皮为原料,在还原气氛下生成硅铁。

全国每年的氧化铁皮约1000万t左右。

可以提供充足的原料。

3、烧结原料氧化铁皮是烧结较好的辅料,一方面,氧化铁皮相对粒度较为粗大,可改善烧结料层的透气性,另一方面,氧化铁皮中FeO在燃烧氧化成Fe2O3的过程中会大量放热,可以降低固体燃料消耗,同时提高烧结生产率,经验表明,8%的氧化铁皮可增产约2%左右。

此外,氧化铁皮还可以用来制造海绵铁。

生产的海绵铁的w(Fe)高,含杂质量低且成分稳定,较矿石生产的海绵铁,不含脉石杂质,可作优质的废钢原料。

同时还可以粗还原法或者精还原法制造还原铁粉。

目前在国内,氧化铁皮做为烧结原料,已形成大规模工业生产。

用氧化铁皮生产硅铁合金,工艺简单也有规模化生产的趋势。

氧化铁皮的综合利用3.1烧结辅助含铁原料氧化铁皮是钢材轧制过程中产生的,FeO含量最高达50%以上,是烧结生产较好的辅助含铁原料,理论计算结果表明,1kgFeO氧化成Fe2O3放热1972.96J,1kg金属铁氧化成Fe2O3放热7348.44J[5],烧结混合料中配加氧化铁皮后,由于烧结过程充分,温度水平高,因此烧结矿转鼓指数提高,固体燃料消耗下降,生产率提高,根据经验,8%的氧化铁皮可增产约2%左右。

![氧化铁皮在轧钢中影响及控制浅谈[1]](https://uimg.taocdn.com/8c00c38bb4daa58da0114ac2.webp)

氧化铁皮在轧钢中影响及控制浅谈————网络资料整理摘要:氧化铁皮是影响热轧带钢表面质量的重要因素之一。

通过分析与探讨其形成原因及危害,提出预防措施。

关键词:热轧带钢、氧化铁皮、除鳞前言热轧产品表面质量中氧化铁皮压入缺陷是许多厂产品质量中比较头疼的问题,压入表面的氧化铁皮经酸洗后在缺陷处留下深浅不一的小麻坑,特别是一、二次氧化铁皮的压入,经酸洗后,在粗糙的坑底常伴有未除净的氧化铁皮颗粒,严重影响后工序冷轧板的表面质量,造成产品质量下降,势必影响到经济效益。

因此有必要对氧化铁皮压入缺陷的形成原因进行分析,提出预防措施,并为相关改进工作提供判断依据。

1.氧化铁皮缺陷的分类及各自的形貌1.1氧化铁皮缺陷的分类钢坯表面与高温炉气生成的炉生氧化铁皮称为一次氧化铁皮;在轧制过程中表面氧化铁皮脱落,热的金属表面与水和空气接触,会生成新的氧化铁皮,称为二次氧化铁皮;在精轧机内由于轧辊的表面氧化形成的氧化铁皮称为轧辊磨损氧化铁皮。

1.2各类氧化铁皮压入的形貌在钢坯出炉及轧机轧制过程中钢坯上下表面的氧化铁皮粘在钢坯或钢板上,不能与钢分离、脱落,氧化铁皮冷却后其硬度大于热坯硬度,在轧制过程中,被压入钢板中,使得带钢表面形成各种形貌的氧化铁皮压入缺陷,从而影响表面质量。

一次氧化铁皮压入缺陷呈小斑点、大块斑痕和带状条纹形式不规则地分布在带钢上,常伴有粗糙的麻点状表面;二次氧化铁皮呈颗粒状压入,分布多象分散的盐;轧辊磨损氧化铁皮呈黑褐色,小舟状,相对密集、细小、散沙状、细摸有手感。

2.各类氧化铁皮产生的原因2.1一次氧化铁皮压入产生的原因2.1.1加热方面的原因⑴加热温度高加热时间长;⑵炉内气氛不好,供入风量过大;⑶炉内形成负压,吸入冷风;⑷炉内加热温度低于规程规定的最低温度过多。

在加热过程中,若出现上述情况的一种或数种,在出钢轧制时,氧化铁皮便会粘在钢坯、钢板上,不容易被清除掉,从而形成一次氧化铁皮压入缺陷。

2.1.2除鳞设备方面原因⑴高压水压不足;⑵喷嘴磨损严重,能力小;⑶高压水嘴堵塞;⑷高压水未能集中喷射到钢坯表面上;⑸除鳞喷嘴(喷嘴角度)装配不当;⑹喷射距离不佳;⑺除鳞时序不当,设备投入不足。

氧化铁皮的结构

以氧化铁皮的结构为标题,我们来探讨一下氧化铁皮的特点和结构。

一、氧化铁皮的特点

氧化铁皮,又称红锈,是指铁在空气中受到氧气和水分的氧化作用产生的一种铁氧化物。

它常见于铁制品表面,如铁艺品、铁皮建筑物等。

氧化铁皮呈红褐色,质地坚硬,具有一定的防腐蚀能力。

氧化铁皮的结构主要由铁氧化物组成,其中主要成分是三氧化二铁(Fe2O3)。

在氧化铁皮中,铁元素发生氧化反应,形成二价铁(Fe2+)和三价铁(Fe3+)。

其中二价铁很容易被氧气氧化为三价铁,而三价铁则与氧气和水分反应生成三氧化二铁(Fe2O3)。

氧化铁皮的结构可以分为两个层次,即表面层和内部层。

1. 表面层

表面层是氧化铁皮最外层的一层,由于与外界环境接触最为密切,所以表面层的氧化程度最高。

表面层主要由氧化铁组成,其中以三氧化二铁(Fe2O3)为主。

表面层的颜色呈现红褐色,这是由于三氧化二铁对光的吸收和反射的结果。

2. 内部层

内部层是紧贴在金属铁表面下的一层,也是氧化铁皮的主要组成部分。

内部层中的氧化铁含量相对较低,主要由二氧化铁(FeO)和

三氧化二铁(Fe2O3)组成。

内部层的颜色较浅,呈现灰黑色。

根据氧化铁皮的结构特点,我们可以看出,氧化铁皮的形成是铁与氧气和水分发生氧化反应的结果。

氧化铁皮的存在可以一定程度上保护铁制品免受进一步腐蚀的侵害。

氧化铁皮产生的机理分析与对策邓经济(江苏沙钢集团有限公司钢板总厂生产技术科江苏张家港 215625)摘要:本文主要对沙钢1450mm热卷板生产线氧化铁皮产生的机理进行分析研究,提出相应的解决措施,并取得较好的效果。

关键词: 氧化铁皮氧化气氛在炉时间轧辊温度保护渣Mechanism of Iron Scale Sinter to Analysisand AcquireSome EffectDeng Jingji(Jiang Su Shasteel Group Jinfeng Town, Zhajiagang City,215625) Abstract: This text is mainly introducing Mechanism of iron scale sinter in practiceon on Shasteel 1450mm hot rolling plate line,We took some measures to solve the problem ,and acquire some good practical effect.Key words: Iron scale sinter. Furnace inside atmosphere. Furnace inside time. Covering slag .Iron scaleon roller1概况沙钢1450热卷板生产线,无论设备性能还是自动化控制技术,都是国内一流的,整个生产线有四套除鳞设备,每块钢生产都要经过一次除鳞、R1除鳞、R2奇道次除鳞和二次除鳞,而且在飞剪前增设热卷箱有卷取破鳞功效,本应该成品带钢表面不可能有氧化铁皮,但自从2009年9月23日投产以来,氧化铁皮却成为我们产品质量的最大困扰。

为此,我们尽其所能,组织相关专业人员,通过采集氧化铁皮试样,对其成份进行化验分析,找出氧化铁皮产生的机理,对其进行质量攻关,取得了不错的效果。

碳钢氧化处理

碳钢氧化处理是一种表面处理技术,主要用于提高碳钢材料的耐腐蚀性和美观性。

这种处理方法通过在碳钢表面形成一层致密的氧化膜,可以有效地防止碳钢与外界环境的直接接触,从而延长其使用寿命。

碳钢氧化处理的过程通常包括以下几个步骤:

清洗:首先,需要对碳钢表面进行彻底的清洗,以去除表面的油污、灰尘等杂质。

这可以使用化学清洗剂或机械清洗方法来完成。

除油:清洗后,需要进一步进行除油处理,以确保碳钢表面没有油污残留。

这通常使用碱性溶液或有机溶剂来完成。

酸洗:接下来,进行酸洗处理,以去除碳钢表面的氧化物和锈蚀。

酸洗通常使用稀硫酸、稀盐酸等酸性溶液。

氧化处理:完成酸洗后,将碳钢放入氧化槽中,通过电解或化学方法使其表面形成一层致密的氧化膜。

这个过程需要控制温度、时间、电流密度等参数,以获得理想的氧化膜厚度和性能。

清洗和干燥:完成氧化处理后,需要对碳钢进行清洗和干燥,以去除表面残留的溶液和水分。

经过氧化处理的碳钢具有更好的耐腐蚀性、耐磨性和美观性,因此广泛应用于各种工业领域,如建筑、机械、汽车、船舶等。

需要注意的是,在进行碳钢氧化处理时,应根据具体的应用环境和要求选择合适的处理方法,以确保获得最佳的处理效果。

氧化铁皮密度

氧化铁皮密度

氧化铁皮是指在钢铁冶炼中,当铁水与空气接触时,氧气和铁水反应产生的一种氧化物。

它是一种广泛应用的工业原料,被用于多种产品中,例如:磁带、砂纸、建筑材料等。

氧化铁皮密度是一个非常重要的物理参数,它可用于确定氧化铁皮的质量和性能。

通常来说,氧化铁皮的密度在4.0-5.3 g/cm3之间。

如果密度太低,说明氧化铁皮中杂质较多,对产品的质量产生影响;如果密度太高,可能会影响氧化铁皮在制作磁带、颜料和其他用途中的应用性能。

除了密度以外,氧化铁皮还有其他物理特性,例如形状、颜色和磁性等。

因此,在使用氧化铁皮时,需要根据具体的应用要求选择合适的材料。

总的来说,氧化铁皮的密度是影响其质量和性能的一个重要因素。

控制密度可以提高产品的性能,同时也可以减少生产成本,提高经济效益。

本文摘自再生资源回收-变宝网()

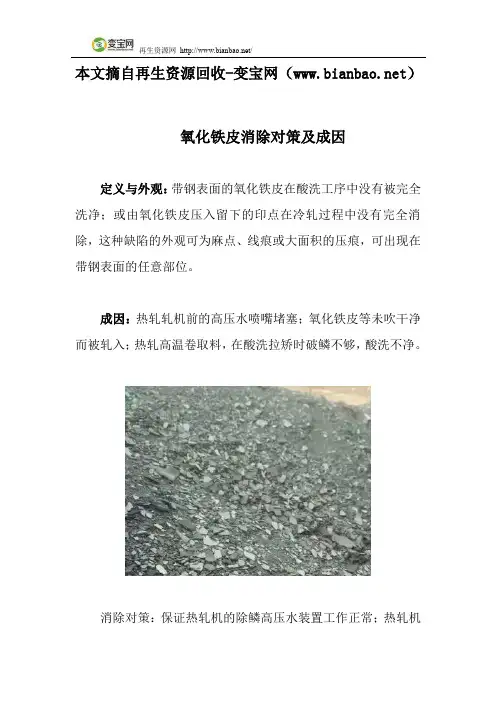

氧化铁皮消除对策及成因

定义与外观:带钢表面的氧化铁皮在酸洗工序中没有被完全洗净;或由氧化铁皮压入留下的印点在冷轧过程中没有完全消除,这种缺陷的外观可为麻点、线痕或大面积的压痕,可出现在带钢表面的任意部位。

成因:热轧轧机前的高压水喷嘴堵塞;氧化铁皮等未吹干净而被轧入;热轧高温卷取料,在酸洗拉矫时破鳞不够,酸洗不净。

消除对策:保证热轧机的除鳞高压水装置工作正常;热轧机

架上面要清理干净,防止氧化铁皮落在带钢表面再轧入;对高温卷取料,在酸洗时加强破鳞,提高清除能力。

鉴别:由其外观及金相检测等手段进行判别。

可能误判:有时会与划伤或酸洗麻点等相混淆。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;

变宝网官网:/?cj

买卖废品废料,再生料就上变宝网,什么废料都有!。

热轧产品红色氧化铁皮成因及消除方法的研究热轧产品红色氧化铁皮是由于钢材表面在高温下与氧气发生氧化反应

而形成的一种氧化物。

这种氧化物主要由铁氧化物和铁酸盐组成,其颜色

为红色或棕红色。

红色氧化铁皮的存在会影响钢材的表面质量和使用寿命,因此需要采取措施进行消除。

消除红色氧化铁皮的方法主要有以下几种:1.酸洗法:将钢材浸泡在酸性溶液中,通过化学反应将氧化铁皮溶解掉。

这种方法可以有效地消除氧化铁皮,但会对钢材表面产生腐蚀,需要进行

后续的处理。

2.机械除皮法:通过机械切割、打磨等方式将氧化铁皮去除。

这种方法可以保持钢材表面的光洁度,但需要消耗大量的能源和人力。

3.

热处理法:将钢材加热到一定温度,使氧化铁皮发生还原反应,转化为黑

色氧化铁皮。

这种方法可以保持钢材表面的光洁度,但需要控制加热温度

和时间,否则会对钢材的性能产生影响。

4.化学还原法:在钢材表面涂覆

还原剂,通过化学反应将氧化铁皮还原为铁。

这种方法可以保持钢材表面

的光洁度,但需要选择合适的还原剂和涂覆工艺。

总之,消除红色氧化铁

皮需要根据具体情况选择合适的方法,以保证钢材表面质量和使用寿命。

热轧过程中氧化铁皮的生成与控制摘要:热轧带钢厂生产计划编排中,大都仅考虑轧钢制周期的变化,而很少考虑钢坯在加热过程中的氧化烧损及加热炉的节能降耗,前者对轧机状况而言,增加了产量,后者是对加热炉而言,减少了能源的消耗,资源的浪费,是有利于子孙万代的事,又适应了当今社会和谐这个大潮流。

在轧制过程中氧化铁皮的产生严重的影响了带钢的质量,这对企业和用户都是不利的因素。

为了提高我国钢铁企业的国际竞争力,国家投入了大量的人力和物力。

一大批的科研单位和个人为此作出了巨大的贡献,今天我有幸对这个问题做了一些研究,仅供参考。

关键词:氧化铁皮;氧化性气氛;缺陷;表面质量;还原性气氛;加热制度一、前言钢在常温中的生锈就是氧化的结果,在现实生活中随处可见,常温环境中,氧化速度非常慢,当温度达到200℃~300℃时就会在钢的表面生成薄薄的一层氧化铁皮.温度继续升高氧化的速度也随之加快,当温度达到1000℃以上时,氧化开始剧烈进行,当温度达到1300℃以后时,氧化铁皮就开始熔化,这时的氧化速度更为剧烈.如果900℃时烧损量作为1,则1000℃时为2,1100时就为3.5,到1300℃时则为7。

鞍钢1780生产线大都采用冷热坯混装(冷料50%,温料40%,热料10%)且钢坯材质变换频繁,板坯宽度跳跃大,从而导致钢坯在加热过程中氧化烧损增加,均热段氧化铁皮脱落严重,需要频繁的停炉清渣,浪费时间影响了加热炉的正常生产,减少了产量。

轧制中的氧化铁皮严重的影响了质量,需要进行控制。

氧化是不可避免的,但可以控制它的生成量,来减少氧化烧损的损失。

二、热轧生产中钢的氧化过程(一)加热中的氧化初生氧化铁皮与板坯本体的界面结合力主要与板坯在炉时间、空燃比和出炉温度有关。

如板坯在炉时间长、空燃比高、出炉温度高,则氧化铁皮较厚,与板坯本体的界面结合力较强,不宜彻底清除。

且出炉温度高,相应板坯在粗轧机组和中间辊道时的温度高,容易形成较厚的、界面结合力较强的二次氧化铁皮,在精轧机组前除鳞时,亦不易彻底被清除。

前言我国一些大型的盘条深加工生产企业,对热轧盘条进行拉拔之前,往往要把盘条表面的氧化铁皮通过机械除鳞的方式剥离去除。

当氧化铁皮的剥离性能不好时,残留在盘条表面的氧化铁皮会使高碳钢盘条与拉丝模具摩擦时表面接触点的局部熔化[1],可能导致拉拔过程中的断丝,甚至是刮伤拉丝模具。

生产企业越来越重视热轧盘条表面氧化铁皮的剥离性能,而热轧盘条的氧化铁皮剥离性能受其厚度、微观形貌以及相的成分比例等因素的影响[2]。

本文着重探讨高碳钢盘条氧化铁皮剥离后,其剥落内表面的微观形貌皱褶的形成原因,以及与剥离性能之间的关系。

1实验1.1 试样材料实验选用的是高碳钢盘条,试样直径为Φ5.5mm,长度为300mm,其化学成分见表1。

表1 高碳钢盘条化学成分%Table 1 The chemical composition of the high carbon steel wire %元素 C Si Mn P S Al 其他元素含量0.7±0.03 ≤0.300.5±0.06 ≤0.02≤0.015≤0.005≤0.010 1.2氧化实验用浓盐酸腐蚀去除高碳钢盘条试样表面的氧化铁皮,然后将试样用辐射加热电炉在900℃氧化,快速冷却到氧化铁皮的共析反应温度区间,保温1~6分钟后快冷到室温,制备新的氧化铁皮。

1.3剥离实验将实验试样两端100mm长的氧化铁皮,用5%的乌洛托品调配的盐酸溶液进行腐蚀。

腐蚀过的试样先用高精度天平称重,然后在拉伸试验机上用夹具固定两端后,分别用不同的拉伸量来剥离氧化铁皮,再用高精度天平称重后,计算其剥离率。

1.4电镜实验将拉伸实验剥离的氧化铁皮收集起来,用导电胶带将其固定好后编号,然后让其放在无水酒精中用超声波清洗器清洗5分钟,然后用热风机吹干。

这样制备好的试样就可以在扫描电镜下观测其内表面的微观结构。

2实验结果及分析2.1 形貌及产生原因图1为二次电子扫描(SEM),放大倍数为1000倍得到的高碳钢盘条氧化铁皮内表面微观形貌。

从电镜扫描结果可以观测到,氧化铁皮内表面普遍存在着的皱褶状形貌,而且还比较均匀、平行的分布。

这种高低起伏的皱褶改变了氧化铁皮与基体的接触面积,这将对高碳钢盘条氧化铁皮的剥离性能发生影响。

图1 试样内表面形貌1000×Fig.1 Morphology of internal surface of sample 1000×图2为高碳钢盘条横截面的电镜照片,左侧亮白色的组织为金属基体,基体外侧存在颜色较深的一层组织,通过电子能谱测出其为氧化层。

从图2中电镜扫描的结果可以看到氧化层与金属基体之间存在着一条波浪形的微裂缝,高碳钢盘条氧化铁皮受外力作用时,在应力作用下裂缝将扩展,从而导致高碳钢盘条的氧化铁皮从基体上脱落。

高碳钢盘条横截面的电镜照片从另外角度补充说明了这种波浪皱褶状形貌将影响其氧化层的剥离性能。

图2 高碳钢盘条横截面形貌及能谱分析Fig.2 Morphology and energy spectrum analysis of cross section of the high carbon steel wire 高碳钢盘条氧化铁皮内表面皱褶的形成的是由于氧化膜内存在着压应力,压应力寻求释放的过程中,导致氧化膜出现塑性变形。

Caplan和Sproule[3]研究Cr2O3膜翘曲的现象,提出Cr阳离子扩散占优导致膜内出现压应力的Cr2O3氧化膜生长机制。

这个理论被Garnaud和Rapp[4]用于描述Fe表面氧化膜的生长机制,由于Fe离子扩散要比O离子占优[5],随着氧化反应的不断进行,Fe离子不断的通过氧化膜/金属界面向外扩散到膜的表面,新的氧化膜就不断的在气体/氧化膜界面处生成,而氧化膜/金属界面就会沿与生长方向相反的方向移动,为了保持氧化膜与金属基体的粘附性,氧化膜必将发生弛豫[6]66,因此氧化膜内产生内应力。

Hancock和Hurst[7]进一步给出了阳离子扩散占优时,在曲率表面氧化物生长时应力的产生机制的图示(图3)。

由于实验使用的高碳钢盘条是圆柱形试样,氧化膜和金属界面存在曲率,氧化膜就不可能沿多个方向弛豫,这时氧化膜内的压应力将会导致氧化膜发生蠕变,而且随着金属不断被氧化,氧化膜/金属界面不断沿着曲率增大的方向移动,金属的表面积越来越小,这种压应力就会越来越大。

在凸表面上,氧化过程中金属/氧化膜界面不断内移,氧化膜内表面将会产生压应力,而外表面上,气体/氧化膜界面是一种自由表面,压应力不会作用生成皱褶状形貌。

电镜扫描高碳钢盘条氧化铁皮外表面(图4),可以看到其非常平整,没有任何起伏,说明这种机制是适用于高碳钢盘条的。

图3 凸表面膜内应力机制图4 外表面形貌Fig.3 Mechanism of internal stress of convex surface film Fig.4 Morphology of outside surface 另外,试样氧化膜内表面的皱褶状形貌可能还与氧化膜的生长应力和热应力有关。

生长应力的产生是由于生成氧化膜和产生该膜所消耗的相应的金属的体积不同(Pilling-Bedworth Ratio,简称PBR)。

PBR等于氧化物的体积除以所耗金属的体积,如果PBR的值大于1,说明生成氧化物的体积要大于消耗金属的体积,则氧化物中产生压应力[6]116。

查阅文献[7]136可知,FeO(α-Fe)的PBR值为1.68,Fe3O4(α-Fe)的PBR值为2.10,Fe2O3(α-Fe)的PBR值为2.14。

虽然应力的大小不总是与PBR值的大小有关,但是体积比是产生生长应力的原因之一,依然具有参考价值。

氧化膜热应力仅仅起因于金属与氧化物的线膨胀系数的不同[8]205,表2[7]138给出了Fe与氧化物的线膨胀系数,氧化物的线膨胀系数比金属基体要小。

在高碳钢盘条冷却过程中,由于线材的直径比较小,并且斯太尔摩风冷线的风量很大,线材的冷却强度就非常大,而氧化膜收缩程度要比金属基体要小,氧化膜若要保持与基体之间的粘附性,氧化膜内就会产生较大的压应力。

表2 金属与氧化物的线膨胀系数Table 2 Linear expansion coefficient of metal and oxide scale 体系氧化物的线膨胀系数/106金属的线膨胀系数/106比值Fe-FeO 12.2 15.3 1.25Fe- Fe2O314.9 15.3 1.032.2剥离机制前面已经阐述了由于高碳钢盘条氧化膜内存在着内应力导致产生波浪皱褶状形貌,虽然是由于多种因素导致其产生这种物理缺陷,但是氧化膜的应力的释放机制主要有3种[8]208:(1)氧化膜的塑性变形;(2)氧化膜的开裂或剥落;(3) 金属基体的塑性变形。

通过电镜实验观察到高碳钢盘条中主要是发生的是氧化膜的塑性变形,产生皱褶状形貌。

只有当应力超过氧化膜的临界破坏应力时,才会发生氧化膜的开裂或剥落。

如果此时外界的温度较高的话,暴露出来的金属基体会继续发生氧化反应生成氧化膜,此时应力得到了释放,残余的应力依然是通过新氧化膜发生蠕变来降低应力水平。

至于金属基体是否发生塑性变形,由于其氧化膜的厚度一般只有几个微米(见图2),而高碳钢盘条金属基体的直径为Φ5.5mm,远大于氧化膜的厚度,所以金属基体中的残余应力非常微小[9],可以忽略不计。

由于在高温下,试样的氧化膜会发生蠕变,通过变形释放了膜内存在的应力,新的膜内形貌又改变了其接触面积,所以如要了解膜内起伏皱褶形貌对其剥离性能的影响,可将图2高碳钢盘条横截面的形貌简化成力学模型(图5),模型中氧化膜与金属并未分离,只是表征微小裂纹。

图中h为氧化膜的平均厚度,μm;r为界面起伏的高度,μm;λ为两个起伏之间的长度,μm。

图5 横截面力学模型Fig.5 Mechanical model of cross section根据断裂力学理论,建立氧化膜发生剥离的临界应变[10]表达式:()()c11-=2rhEμε++(1)式中:εc为剥离的临界应变,方向为波浪线的法线方向,c为对应界面最大应变处的物理缺陷的半径(2c=λ),μm ;f为几何因子(约等于1),K IC为氧化膜的断裂强度,Pa;μ和E分别为氧化膜的泊松比和弹性模量,Pa。

从剥离的临界应变表达式可以看出,如果界面起伏的高度r越小,或者氧化膜的厚度h越大,或者界面最大应变处的物理缺陷半径c越大,都能导致氧化膜发生断裂所需的临界应变就越小。

图6中试样a和试样b氧化铁皮的内表面的电镜照片,可以看出试样a的内表面起伏要比试样b小,可知试样a的剥离时所需的临界应变要比试样b要小,那么试样a就要比试样b的剥离率要大。

图7中试样a和试样b在不同的延伸率下的剥离率,证明了这一点。

从图6试样c和试样d的内表面图片可知,试样c的界面最大应变处的物理缺陷半径要比试样d 的要大,那么由断裂理论可知,试样c的临界应变就要小于试样d,图7给出了试样c和试样d在不同延伸率下的剥离率,可以看出试样c的剥离率要大于试样d的剥离率。

图6 试样a、b、c、d内表面形貌1000×Fig.6 Morphology of internal surface of sample a, b, c, d 1000×图7 试样a、b和试样c、d的剥离率Fig.7 Stripping ratio of sample a, b and sample c, d3结论通过大量的电镜照片,发现在高碳钢盘条氧化铁皮内表面存在着皱褶状形貌。

理论研究表明,这种氧化铁皮的蠕变现象与其生长过程中的膜内压应力有关,尤其是在高碳钢盘条曲率表面上离子扩散产生的压应力。

断裂力学的公式给出了这种波浪形皱褶影响其剥离性能的关系,若要提高氧化铁皮的剥离性能,从内表面微观形貌上来说,就要减小皱褶界面起伏的高度、增大起伏的长度。

参考文献:[1] 李斌.高速线材拉拔性能研究[D]//西安:西安建筑科技大学,2004.[2]王克杰.低碳钢盘条氧化铁皮的形成机理及其控制研究[J].天津冶金,2012(5): 1.[3] D.Caplan and G.I.Sproule.Effect of oxide grain structure on the high-temperature oxidationof Cr[J].Oxidation of Metals, 1975(9):459.[4] G.Garnaud and R.A.Rapp.Thickness of the oxide layers formed during the oxidation of iron[J].Oxidation of Metals ,1977(11):193.[5] 巩党国.高碳钢氧化铁皮的形成及其机械剥离性能[J].材料热处理学报,2009(5):167.[6] Nei Birks, Gerald H.Meier, Frederick S.Pettit.金属高温氧化导论[M].辛丽,译.2版.北京:高等教育出版社,2010:66,116.[7] R.W.Staettle and M.G.Fontana. Advances in Corrosion Science and Technology[M].New York:Springer-Verlag,1974:136,138.[8] 李美栓.金属的高温腐蚀[M].北京:冶金工业出版社,2001:205,208.[9] 梅芳.电镀硬质氧化铝薄膜热残余应力测量[J].表面技术,2013,6(3):108[10] 李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:226.。