激光-MIG复合焊接用于厚板焊接的工艺研究

- 格式:doc

- 大小:5.86 MB

- 文档页数:5

![一种用于船舶铝合金中厚板激光-MIG复合焊接方法[发明专利]](https://uimg.taocdn.com/d4aaaf03172ded630a1cb650.webp)

专利名称:一种用于船舶铝合金中厚板激光-MIG复合焊接方法

专利类型:发明专利

发明人:李永正,阮浩,高龙乾,王宇鑫,王珂,陈书锦,何兵,浦娟申请号:CN202011426283.8

申请日:20201209

公开号:CN112620944A

公开日:

20210409

专利内容由知识产权出版社提供

摘要:本发明公开了一种用于船舶铝合金中厚板激光‑MIG复合焊接方法,选取铝合金板厚度为15~18mm,坡口加工为对称X型,用砂纸打磨坡口附近20~30mm处,丙酮溶液清理表面油污,干燥待用;将焊丝表面洁净无氧化,保存于干燥柜;用工装夹具固定铝合金板进行定位焊;热源行走方式采用激光热源在前MIG热源在后,熔化极气体保护焊采用直流反接;对铝合金板正反两面的焊缝进行填充焊接。

本发明弥补了单热源的工艺不足问题,避免了厚板多层多道焊未熔合的缺陷,具有高效性;正反两道焊成形大大较少了焊接层数,降低了焊接残余应力和裂纹倾向,极大提高焊接效率;激光热源对电弧的吸引和压缩机制,改善了焊缝成型,减少接头内部缺陷,避免了粗大组织的形成,提高力学性能。

申请人:江苏科技大学

地址:212008 江苏省镇江市京口区梦溪路2号

国籍:CN

代理机构:南京苏高专利商标事务所(普通合伙)

代理人:柏尚春

更多信息请下载全文后查看。

铝合金激光-MIG复合焊接工艺适应性研究摘要:试验使用MIG、激光焊、激光-MIG复合焊对铝合金进行焊接,并对三种焊接方法进行了对比,进一步对铝合金激光-MIG复合焊接的工艺适应性进行了研究,试验结果如下:从工艺参数、显微组织、X射线探伤、力学性能等方面对三种焊接方法进行对比分析,激光-MIG复合焊接接头的各项指标良好,焊接效率高、质量好、力学性能优异,与MIG、激光焊相比焊接铝合金具有明显优势;使用激光-MIG复合焊对侧墙与枕梁下层板进行焊接,可获得质量良好的焊接接头,激光-MIG复合焊对薄板接头与厚板接头均具有良好的工艺适应性,可节省焊接耗材,提升焊接效率,有助于减少焊接热量对母材的损伤;激光-MIG复合焊的焊接机理与MIG不同,激光光束的能量在熔深、熔透方面发挥了很大作用,MIG的坡口尺寸对激光-MIG复合焊并不适用,应针对激光-MIG复合焊的特点进行一定的设计调整,以充分发挥激光-MIG复合焊接的优势。

关键词:铝合金;激光-MIG复合焊接;工艺适应性;组织;力学性能0 前言铝合金具有轻质、比强度高和耐腐蚀等优点,符合轻量化设计的要求,现在已经成为高速列车车体的主要材料[1-2]。

在铝合金车体焊接工艺方法中,MIG是使用最多的焊接方法,其焊接工艺及自动化水平已经较为成熟,但是MIG能量密度低、热输入较大,焊接铝合金材料易产生未熔合、热裂纹、接头软化等焊接问题,导致接头的性能下降明显,所以采用新的焊接方法来提高铝合金焊接质量已成为必然的趋势[3-4]。

激光焊接技术是一种先进的焊接技术,具有能量密度高、焊接热输入量小、焊接速度快、焊缝深宽比大、热影响区窄和变形小等优点,这对金属的焊接具有重要意义[5]。

但是铝合金反射率和热导率很高,导致激光焊接难度大,工艺稳定性不好,所以激光焊接技术较少的在铝合金的工业焊接中出现。

激光-MIG复合焊接是把激光与电弧结合在一起,既充分集成激光焊接与电弧焊接的优点,又使激光、MIG的不足得到互补。

激光-MIG复合焊接用于厚板焊接的工艺研究传统上厚度超过20mm以上的大厚板焊接一般采用多丝埋弧焊、熔化极气保护焊、电渣焊等焊接方法,在焊接时要求开坡口并进行多层焊接。

随着板厚的增加,焊接层数增加,使得在实际生产中增加了准备工序和焊接加工的时间,从而造成了生产效率下降和焊接成本增加,同时由于输入的线能量大,热影响区大,导致焊后变形大,焊接接头力学性能下降等。

如今在造船、核电站、管道、航空航天等领域焊接中越来越要求提高生产效率,改善产品质量,大功率激光焊接的发展能够很好满足这一要求。

与传统的电弧焊接相比,激光焊接有很大的优势。

激光深熔焊接的主要优点是:深熔焊接模式下焊缝深宽比大,焊道数量少,总的热输入量少,可大大减少焊接变形。

所以,用激光焊替代目前船舶制造中使用的传统焊接方法(主要是埋弧焊和活性气体保护焊),使得不开坡口进行单道焊接或大大减少焊接层数成为可能,这能较大提高焊接速度和焊接生产效率,更重要的是能减小焊接变形;同时由于焊接热源能量密度集中、线能量小、热影响区很窄,使得焊接接头的力学性能优异。

激光-MIG复合焊接,结合了激光焊接和MIG焊接的优势,可获得较高的焊接效率及焊接质量。

1试验设备与材料试验材料为24mm厚的船用钢板。

钢板和焊丝的化学成分如表1所示,母材的组织为块状铁素体和珠光体的机械混合组织。

试验采用创鑫激光2500W连续光纤激光器。

系统中的电弧焊机采用kemppi 公司生产的Kemppi Pro增强型焊机。

表1 钢板和焊丝的化学成分(wt,%) Table 1 Chemical composition of steel plate and wire材料 C Si Mn P S钢板0.14 0.3 1.36 0.012 0.0043焊丝0.08 0.6 1.13 0.03 0.0352 厚板多道焊接工艺2.1 坡口形式坡口的设计对于激光焊接的质量与效率都有很大的影响。

确定的坡口形式如图1所示。

激光-MIG复合角焊缝成形工艺研究

郎志勇;高延峰;刘书健;张华

【期刊名称】《热加工工艺》

【年(卷),期】2024(53)1

【摘要】目前,复合焊接技术研究多关注于薄板拼接焊,角焊缝焊接仍采用单热源,焊缝成形效果差。

针对8 mm厚的Q235低碳钢板角焊缝,研究了激光-MIG复合焊接时,各工艺参数对角焊缝成形尺寸及熔池状态的影响。

结果表明:MIG弧焊熔池飞溅较大,焊缝熔深、熔宽均较小,加入激光热源后,激光对电弧有一定的稳定作用,熔深、熔宽均增大,余高减小。

弧焊熔池尺寸随电流增大而增大,当激光熔池与弧焊熔池耦合较好时,有利于稳定熔池、减少飞溅;随热源间距增大,熔滴不再滴入激光作用区,耦合作用下降;随焊接速度提升,热源在单位长度焊缝作用时间变短,熔深、熔宽下降。

当激光功率为1.5 kW,焊接电流为220 A,热源间距为2 mm,焊接速度为600 mm/min时,弧焊熔池与激光熔池耦合好,熔池最为稳定,焊缝成形最佳。

【总页数】6页(P29-34)

【作者】郎志勇;高延峰;刘书健;张华

【作者单位】上海工程技术大学上海市大型构件智能制造机器人技术协同创新中心【正文语种】中文

【中图分类】TG444.74;TG456.7

【相关文献】

1.焊接工艺对6005A铝合金激光-MIG复合焊焊缝成形的影响

2.激光-MIG复合焊中激光与电弧前后位置对焊缝成形的影响

3.工艺参数对AZ31镁合金激光-MIG复合焊缝成形的影响

4.A7N01铝合金激光-MIG复合焊接焊缝成形与组织性能研究

5.5052铝合金CO_2激光-MIG复合焊接工艺对焊缝成形的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

华中科技大学硕士学位论文激光—MIG电弧复合焊接基础研究及应用姓名:王治宇申请学位级别:硕士专业:材料加工工程指导教师:胡伦骥20060424华 中 科 技 大 学 硕 士 学 位 论 文摘要激光—电弧复合焊接是一种新兴的特种激光加工技术,它将两种物理性质、能量传输机制截然不同的激光和电弧热源复合在一起,同时作用于同一加工位置,既充分发挥了两种热源各自的优势,又相互弥补了各自的不足,从而形成了一种全新高效的热源。

激光—电弧复合热源至少是一种激光热源(CO2、YAG等)与一种弧焊热源(TIG、Plasma、MIG/MAG)的组合,激光—MIG复合热源因其焊接效率高、间隙适应性好、焊缝成分和性能可控等优点正在成为工业生产中最重要的激光焊接方法之一。

本文在总结国内外激光—电弧复合热源焊接研究现状基础上,对激光—MIG复合焊接技术进行了工艺基础及应用的研究。

首先建立了CO2激光—MIG电弧旁轴复合热源系统,以普通碳钢为试材进行了堆焊试验,对焊缝的横断面几何形貌进行了测定,结果显示,复合焊较激光、电弧焊的熔深、熔宽增加,焊缝成型更美观,复合激光功率越大,作用效果越明显。

随后利用Nd:YAG激光—MIG电弧复合热源系统对激光功率、电弧功率、焊接速度、焊接方向等参数与焊缝形貌之间的关系进行了研究,讨论了激光与电弧的交互作用。

研究表明:在一定的焊接工艺条件下,激光功率主要影响复合焊缝熔深,而电弧功率主要影响熔宽,激光电弧的交互作用有利于增加熔深,却负作用于熔宽的增加;当一定功率的Nd:YAG激光与电弧热源复合时,焊缝熔深随着电弧功率的增大先增后减,熔深最大时,电弧功率与复合热源功率的比值约为0.6。

对应的其它实验结果也表明:复合热源焊接效率提高,焊前适应性好。

最后,将激光—MIG复合焊接技术应用于ZL114铝合金的焊接,成功地实现了2mm和8mm厚平板及筒体复合热源的拼焊。

关键词:激光—MIG复合焊接激光加工Nd:YAG激光电弧功率焊缝形貌铝合金华 中 科 技 大 学 硕 士 学 位 论 文AbstractLaser–arc hybrid welding is a new special welding technique in laser processing, in which the laser beam and the arc act on the same molten pool, the synergistic actions of the laser and the arc were exploited, improving the welding efficiency compared with the individual processes.A descriptive term of laser–arc processes should include the laser type(i.e. CO2, Nd:YAG) and the arc welding process(TIG, Plasma, MIG/MAG), and hybrid laser–MIG welding becomes one of the most significant laser welding technologies in industry dueto its higher welding efficiency, higher tolerance to gaps between plates, and adjustment of composition and microstrcture of the weld metal.Based on summarization of the current research on hybrid welding technique, a program of experimental work was undertaken to investigate the hybrid laser–MIG welding process and its application in this paper. First a paraxial CO2 laser–MIG hybrid welding system was set up and produced bead–on–plate runs on carbon steel under different welding conditions, the weld bead shape were measured. The results show that the laser–MIG hybrid welding can increase penetration and width, improve the quality of weld bead formation compared with laser and arc welding, and the higher the laser power, the more significant the effect.Then a Nd:YAG laser–MIG hybrid welding system was used to study the relationship between hybrid welding parameters and bead geometry, the parameters like laser power, arc power, welding speed, welding direction etc greatly influenced the weld bead. Influence of interaction between laser and arc energy on bead geometry was analyzed, it was found that under stated condition the weld penetration mainly depends on the laser power and the width depends on the arc power, the reciprocity of laser and arc contributesa positive effect on penetration, but a negative effect on weld width. With a certain华 中 科 技 大 学 硕 士 学 位 论 文constant power of Nd:YAG laser combined with the arc, the weld penetration went deeper at first and then reduced as the arc power increased, when penetration was in peak value, the energy ratio of arc power to hybrid power was about 0.6. Later the advantages of hybrid welding compared with laser or MAG welding alone were assessed, and a series of adaptability experiments of laser–MIG hybrid welding were carried out. The results indicate that the laser–MIG hybrid welding improves welding efficiency and owns good welding adaptability.At last, the application of laser–MIG hybrid welding on ZL114 aluminum alloy was realized on the 2–8mm thick plates and cylinders butt joints.Key words: Laser–MIG hybrid welding Laser processing Nd:YAG laser Arc power Bead geometry Aluminum alloy华 中 科 技 大 学 硕 士 学 位 论 文独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

哈尔滨工业大学科技成果——激光-TIG电弧复合热源

焊接技术

主要研究内容

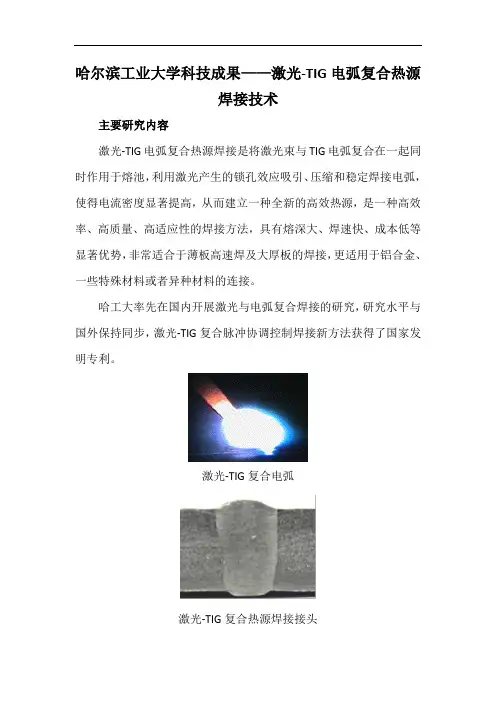

激光-TIG电弧复合热源焊接是将激光束与TIG电弧复合在一起同时作用于熔池,利用激光产生的锁孔效应吸引、压缩和稳定焊接电弧,使得电流密度显著提高,从而建立一种全新的高效热源,是一种高效率、高质量、高适应性的焊接方法,具有熔深大、焊速快、成本低等显著优势,非常适合于薄板高速焊及大厚板的焊接,更适用于铝合金、一些特殊材料或者异种材料的连接。

哈工大率先在国内开展激光与电弧复合焊接的研究,研究水平与国外保持同步,激光-TIG复合脉冲协调控制焊接新方法获得了国家发明专利。

激光-TIG复合电弧

激光-TIG复合热源焊接接头

主要技术指标

与同能量输入的激光焊接相比,复合热源焊接技术可将焊接熔深提高50%以上,焊接速度提高一倍以上。

在焊接2-8mm厚不锈钢薄板时,间隙达到0.4-0.8mm,对中偏差0.25mm及错边0.5mm时仍可获得满意焊缝。

激光-TIG复合热源焊接可以获得上下几乎等宽的优良焊缝形状,成功地应用在长征系列运载火箭动力系统的Ω连接件中。

火箭发动机连接件。

专利名称:一种厚板双面激光MIG复合焊接和MIG盖面焊接新方法

专利类型:发明专利

发明人:华学明,姜朝,李芳,黄立进,吴东升,张跃龙,蔡艳

申请号:CN201710892908.1

申请日:20170927

公开号:CN107598379A

公开日:

20180119

专利内容由知识产权出版社提供

摘要:本发明公开了一种厚板双面激光MIG复合焊接和MIG盖面焊接新方法,包括以下步骤:步骤1、简单处理待焊接厚板钝边的夹杂物和氧化膜;步骤2、使用激光器对厚板的正面进行第一道焊接;步骤3、将厚板翻转并固定,使用激光器对厚板的反面进行第二道焊接;步骤4、去除激光器,使用MIG焊对步骤2和步骤3所得到的焊缝表面进行焊接盖面。

本发明的一种厚板双面激光MIG复合焊接和MIG盖面焊接新方法,大大简化了焊接前的准备工作,尽量简化复杂的焊接工艺,提高生产效率;改善焊缝成型,避免和消除焊接缺陷,消除气孔,提高焊接接头的质量和强度,适用焊接的板厚更大。

申请人:上海交通大学

地址:200240 上海市闵行区东川路800号

国籍:CN

代理机构:上海旭诚知识产权代理有限公司

代理人:郑立

更多信息请下载全文后查看。

激光-MIG复合焊接用于厚板焊接的工艺研究传统上厚度超过20mm以上的大厚板焊接一般采用多丝埋弧焊、熔化极气保护焊、电渣焊等焊接方法,在焊接时要求开坡口并进行多层焊接。

随着板厚的增加,焊接层数增加,使得在实际生产中增加了准备工序和焊接加工的时间,从而造成了生产效率下降和焊接成本增加,同时由于输入的线能量大,热影响区大,导致焊后变形大,焊接接头力学性能下降等。

如今在造船、核电站、管道、航空航天等领域焊接中越来越要求提高生产效率,改善产品质量,大功率激光焊接的发展能够很好满足这一要求。

与传统的电弧焊接相比,激光焊接有很大的优势。

激光深熔焊接的主要优点是:深熔焊接模式下焊缝深宽比大,焊道数量少,总的热输入量少,可大大减少焊接变形。

所以,用激光焊替代目前船舶制造中使用的传统焊接方法(主要是埋弧焊和活性气体保护焊),使得不开坡口进行单道焊接或大大减少焊接层数成为可能,这能较大提高焊接速度和焊接生产效率,更重要的是能减小焊接变形;同时由于焊接热源能量密度集中、线能量小、热影响区很窄,使得焊接接头的力学性能优异。

激光-MIG复合焊接,结合了激光焊接和MIG焊接的优势,可获得较高的焊接效率及焊接质量。

1试验设备与材料试验材料为24mm厚的船用钢板。

钢板和焊丝的化学成分如表1所示,母材的组织为块状铁素体和珠光体的机械混合组织。

试验采用创鑫激光2500W连续光纤激光器。

系统中的电弧焊机采用kemppi公司生产的Kemppi Pro增强型焊机。

表1 钢板和焊丝的化学成分(wt,%) Table 1 Chemical composition of steel plate and wire材料 C Si Mn P S钢板0.14 0.3 1.36 0.012 0.0043焊丝0.08 0.6 1.13 0.03 0.0352 厚板多道焊接工艺2.1 坡口形式坡口的设计对于激光焊接的质量与效率都有很大的影响。

确定的坡口形式如图1所示。

根据激光的功率,钝边厚度确定为12mm,在坡口下部开了一个4×3.6mm矩形槽,主要是为了在第一道纯激光焊接的时候有效地抑制激光光致等离子体,使得焊接过程稳定,保证焊接质量。

图1多道焊的坡口形式Figure 1 Groove form of multi-pass welding2.2 焊接工艺优化试验中共通过5道实现24mm厚船用钢板的激光焊接。

第一道采用纯激光对试样根部进行焊接,其余焊道采用激光-MIG复合焊接,随着填充焊道数的增加,激光功率逐渐减小,送丝速度逐渐增加,电弧电压基本维持不变。

对获得的焊缝宏观截面进行检测,没有发现裂纹产生,存在极少量的细小的分散气孔,采用的多道焊工艺能够满足船用技术要求。

激光焊接和MIG焊接恒定的工艺参数为,离焦量:-2 mm,激光侧吹气体及流量:100%He,30 L/min,MIG保护气体及流量:75%He+25%Ar,30 L/min,焊丝伸出长度:16 mm,激光与电弧间距为4mm。

图2为24mm厚板激光多道焊接的焊缝横截面,从图中可以看到多道焊形成的5条焊缝。

图 2 多道焊的焊缝横截面Figure2 Cross section of multi-pass wel ding3 试验结果与分析3.1 多层焊接组织(1)焊缝组织由于采用多道焊接,在焊接热循环的作用下,上一焊道的组织受下一焊道的影响,因此主要分析未受其他焊接道次影响的焊缝组织和受其他道次影响的焊缝组织。

图3和图4所示为未受其他焊接道次影响的纯激光焊接和最后一道激光-MIG复合焊的焊缝组织。

纯激光焊的焊缝主要为板条马氏体和少量上贝氏体组成。

该钢材的碳含量并不高,但是由于激光焊接的冷却速度快,焊缝有淬硬倾向,激光焊接后焊缝金属因激光焊特有的高速冷却而容易形成马氏体淬硬组织,一般具有较高的强度和硬度,但会降低冲击韧性。

第2~5道采用激光-MIG复合焊,由于焊丝含碳量较低,焊缝冷却后的组织主要为板条马氏体,在原奥氏体晶界也有少量羽毛状的上贝氏体组织。

图3纯激光的焊缝组织图4 激光-MIG复合焊的焊缝组织Figure 3microstructure of pure laser welding Figure 4microstructure of laser-MIG welding 图5~8所示焊缝组织为焊缝的重叠区(焊缝按多道焊接的先后顺序依次为焊缝1、2、3、4、5),代表了多道焊之间的影响。

采用多道焊接,由于后一道焊接时的热循环作用,位于后一道焊缝热影响区范围内的组织发生了改变,处于回火温度区域内的前一道焊缝的马氏体组织发生回火,转变为以粒状贝氏体、上贝氏体和板条马氏体为主的混合组织,这降低了焊缝硬度,改善了性能。

图5位于焊缝2热影响区内的焊缝1的组织图6位于焊缝3热影响区内的焊缝2的组织Figure 5 Weld 1 locating in HAZ of weld 2 Figure 6 Weld 2 locating in HAZ of weld 3图7位于焊缝4热影响区内的焊缝3的组织图8位于焊缝5热影响区内的焊缝4的组织Figure 7Wel d 3 l ocating in HAZ of wel d 4 Figure 8 Wel d 4 l ocating in HAZ of wel d 5图5所示为纯激光焊接焊缝受到的影响,其组织主要为板条马氏体和少量粒状贝氏体;图6和图7所示组织主要由粒状贝氏体和少量马氏体组成;图8所示组织由粒状贝氏体、马氏体和少量上贝氏体组成,与图6和图7相比,马氏体数量有所增加。

(2)热影响区组织图9和图10分别为纯激光焊接热影响区的粗晶区和细晶区的金相组织。

如图9所示,焊缝附近的完全淬火区,焊接时温度在固相线以下到1100℃左右,金属处于过热状态,奥氏体化时晶粒严重长大,形成粗晶区,焊后的淬火组织为粗大的板条马氏体;如图10所示,焊接时母材金属被加热到温度AC3以上的部位,发生重结晶,铁素体和珠光体全部转变为奥氏体,在空气中冷却后的组织为细小均匀的粒状贝氏体和板条马氏体。

图11和12分别为激光-MIG复合焊热影响区的粗晶区和细晶区的金相组织。

粗晶区为粗大的板条马氏体组织,细晶区为均匀分布的粒状贝氏体和板条马氏体组织。

可以看到,激光-MIG复合焊热影响区的晶粒更细小,细晶区的粒状贝氏体数量更多。

图9 纯激光焊接的粗晶区图10 纯激光焊接的细晶区Figure 9 Coarse grained region of pure laser wel ding Figure10 Fine grained region of pure laser wel ding图11 激光-MIG复合焊的粗晶区图12 激光-MIG复合焊的细晶区Figure 11 Coarse grained region of Figure 12 Fine grained region oflaser-MIG hybrid wel ding laser-MIG hybrid wel ding3.2 显微硬度分析全面测试了焊缝的硬度,测试硬度的位置如图13所示。

图13 硬度线示意图Figure 13 Diagrammatic sketch of hardness line 图14-(a)硬度线1显示多道焊焊缝中心的硬度分布,图14-(b)的硬度线2代表最后一道激光-MIG复合焊的焊缝和热影响区的硬度分布,图14-(c)的硬度线3代表中间道次激光-MIG复合焊的焊缝和热影响区的硬度分布,图14-(d)的硬度线4代表第一道纯激光焊的焊缝和热影响区的硬度分布。

(a)硬度线1 (b)硬度线2(c)硬度线3 (d)硬度线4图14 显微硬度曲线图Figure 14 The curve graph of micro-hardness(a-hardness line 1;b-hardness line 2;c-hardness line 3;d-hardness line 4) 由图14-(a)可知,沿焊缝中心线从上到下硬度的总体趋势是逐渐降低,即多道焊时越靠后道次焊缝的硬度越高,结合前述多道焊之间的影响可知,这是由于后道次焊接时的热量输入使靠前道次焊缝的马氏体组织发生回火,使得位于后一道焊缝热影响区的组织转变,因此降低了焊缝的硬度。

由图14-(b)、14-(c)和14-(d)可知,母材硬度最低,在焊接接头的热影响区的细晶区硬度最大,在焊缝区又降低,出现一个近似的平台区,这是由于焊缝区主要为粗大的板条马氏体和少量贝氏体,硬度较高;细晶区同样为马氏体,但马氏体更细小,所以硬度更大;并且硬度线峰值的大小关系是:硬度线2>硬度线3>硬度线4,这也印证了图14-(a)的硬度变化趋势。

总之,多道焊接头的最大硬度为370HV左右,小于380HV,满足使用要求。

4 结论(1)根据激光焊接特点,设计了24mm的船用厚板坡口,采用优化的焊接工艺,用5道焊接实现了24mm的船用厚板激光焊接,其中第1道为纯激光焊接,第2~5道采用激光-MIG复合焊接。

获得的焊缝通过宏观截面检测,存在少量的分散气孔,没有裂纹,能够满足船用技术要求。

(2)纯激光的焊缝为主要为板条马氏体和上贝氏体的混合组织;激光-MIG复合焊的焊缝组织主要为板条马氏体;多道焊接时道次之间存在影响,焊缝重叠区域的组织主要为粒状贝氏体和板条马氏体;焊缝的热影响区的粗晶区组织主要为粗大的板条马氏体,细晶区的组织主要为均匀细小的粒状贝氏体和板条马氏体组织。

(3)沿焊缝中心线从上到下硬度的总体趋势是逐渐降低;硬度值从母材逐渐增大,在焊缝热影响区的细晶区达到最大,在焊缝区又降低,出现一个近似的平台区。

焊接接头硬度最大值为370HV 左右,小于380HV,满足使用要求。