景博-超临界CFB机组稳定运行分析及实践

- 格式:pdf

- 大小:8.71 MB

- 文档页数:49

浅析CFB运行调整与安全经济1.概述近年来黄陵矿业煤矸石发电公司连续刷新连续运行记录,在2017年4#锅炉创造了连续运行210天的50MW机组的最长运行记录。

因此循环流化床锅炉是可以通过运行人员精心调整来确保机组安全经济稳定运行的。

这就要求我们电厂生产人员不断的努力学习新知识、积极探索锅炉调整对电厂安全经济运行的重要性,来确保循环流化床锅炉长周期,安全高效经济稳定的运行。

2.运行床温风量的调整锅炉既是一个蒸发设备又是一个燃烧设备,燃料在炉内燃烧是一个非常复杂的化学反应过程,如何搞好完全燃烧这种化学反应,不但是研究人员、设计人员、制造、安装、调试,监督检验单位的责任,也是使用者的责任。

在理论上煤中的炭原子、氢原子、可燃硫原子能和空气中的氧原子发生完全的化合反应,但在实际运行中很难做到。

就运行设备而言,在现有的设备基础上通过精心调整,摸索出比较合适的运行工况,按完全燃烧的四个条件(温度、时间、均匀的混合、充分的氧量)来达到最佳的燃烧工况。

循环流化床锅炉采用的是低温燃烧技术,由于燃烧稳定相对电站煤粉炉来说温度偏低,而温度是燃料燃烧中最重要的条件,温度越高,反应的速度就越快,燃烧所需要的时间就相对缩短,一般来讲循环流化床锅炉的燃烧效率要低于常规煤粉炉,但在循环流化床锅炉实际运行中,大中型锅炉都接近了常规煤粉炉,15MW和50MW配套循环流化床锅炉的燃烧效率都能达到90%左右。

所以说在一个比较低的温度场内能获得一个较高的燃烧效率且减少了污物的排放是循环流化床锅炉能得到大力发展的前提条件,循环流化床锅炉对燃料的品质要求相对较低是其优于常规煤粉炉。

循环流化床锅炉刚入炉的煤和其它炉型一样,先预热逐渐蒸发出内为在水分,而后析出挥发分在炉内密相区进行燃烧。

较小的颗粒的煤被强烈的气流送到稀相区继续燃烧,未燃尽的炭粒子被旋风分离器分离出来,通过返料器返回炉膛继续在炉内燃烧。

大颗粒的煤在炉膛内被流化风吹到一定高度,靠自由落体从炉膛四周回到床上,这样燃料煤在炉膛内进行多次循环,直至燃尽。

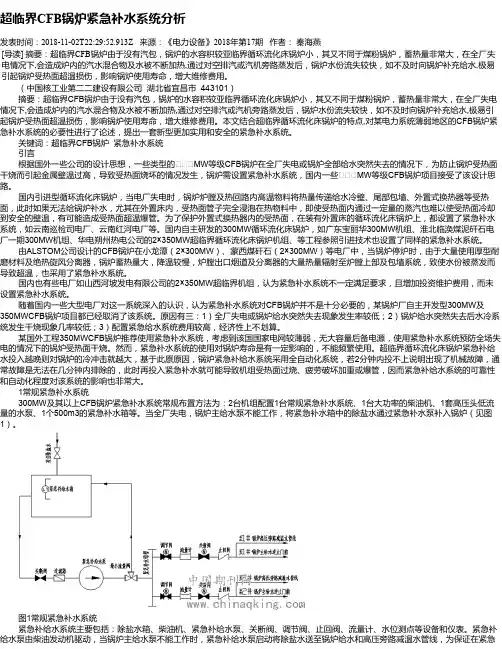

超临界CFB锅炉紧急补水系统分析发表时间:2018-11-02T22:29:52.913Z 来源:《电力设备》2018年第17期作者:秦海燕[导读] 摘要:超临界CFB锅炉由于没有汽包,锅炉的水容积较亚临界循环流化床锅炉小,其又不同于煤粉锅炉,蓄热量非常大,在全厂失电情况下,会造成炉内的汽水混合物及水被不断加热,通过对空排汽或汽机旁路蒸发后,锅炉水份流失较快,如不及时向锅炉补充给水,极易引起锅炉受热面超温损伤,影响锅炉使用寿命,增大维修费用。

(中国核工业第二二建设有限公司湖北省宜昌市 443101)摘要:超临界CFB锅炉由于没有汽包,锅炉的水容积较亚临界循环流化床锅炉小,其又不同于煤粉锅炉,蓄热量非常大,在全厂失电情况下,会造成炉内的汽水混合物及水被不断加热,通过对空排汽或汽机旁路蒸发后,锅炉水份流失较快,如不及时向锅炉补充给水,极易引起锅炉受热面超温损伤,影响锅炉使用寿命,增大维修费用。

本文结合超临界循环流化床锅炉的特点,对某电力系统薄弱地区的CFB锅炉紧急补水系统的必要性进行了论述,提出一套新型更加实用和安全的紧急补水系统。

关键词:超临界CFB锅炉紧急补水系统引言根据国外一些公司的设计思想,一些类型的 MW等级CFB锅炉在全厂失电或锅炉全部给水突然失去的情况下,为防止锅炉受热面干烧而引起金属壁温过高,导致受热面烧坏的情况发生,锅炉需设置紧急补水系统,国内一些 MW等级CFB锅炉项目接受了该设计思路。

国内引进型循环流化床锅炉,当电厂失电时,锅炉炉膛及热回路内高温物料将热量传递给水冷壁、尾部包墙、外置式换热器等受热面,此时如果无法给锅炉补水,尤其在外置床内,受热面管子完全浸泡在热物料中,即使受热面内通过一定量的蒸汽也难以使受热面冷却到安全的壁温,有可能造成受热面超温爆管。

为了保护外置式换热器内的受热面,在装有外置床的循环流化床锅炉上,都设置了紧急补水系统,如云南巡检司电厂、云南红河电厂等。

国内自主研发的300MW循环流化床锅炉,如广东宝丽华300MW机组、淮北临涣煤泥矸石电厂一期300MW机组、华电朔州热电公司的2×350MW超临界循环流化床锅炉机组、等工程参照引进技术也设置了同样的紧急补水系统。

超超临界机组本质安全的给水加氧技术实践发表时间:2018-10-01T10:48:44.293Z 来源:《电力设备》2018年第16期作者:高玉春[导读] 摘要:流动加速腐蚀、省煤器管内壁结垢、水冷壁节流孔圈污堵以及过热器、再热器爆管是影响超超临界机组安全稳定运行的突出问题,本质安全的给水加氧处理技术是解决上述问题的重要手段。

(大唐南京发电厂南京市 210059)摘要:流动加速腐蚀、省煤器管内壁结垢、水冷壁节流孔圈污堵以及过热器、再热器爆管是影响超超临界机组安全稳定运行的突出问题,本质安全的给水加氧处理技术是解决上述问题的重要手段。

本文介绍了大唐南京发电厂两台660MW超超临界机组在实施本质安全的给水加氧处理技术方面的实践,该项水处理技术提高了机组的安全性和经济性。

关键词:超超临界;本质安全;给水加氧;腐蚀;爆管;氧化皮1 前言大唐南京发电厂两台660MW机组分别于2010年8月和12月投入商业运行,其锅炉为哈尔滨锅炉厂有限公司生产的HG-2023.3/26.15-YM1型超超临界参数变压运行直流炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构∏型锅炉,锅炉额定蒸发量1928t/h,主蒸汽压力26.15MPa,主蒸汽温度605℃。

该型锅炉由哈尔滨锅炉厂有限责任公司引进三菱重工业株式会社技术生产。

大唐南京发电厂两台机组投产后,为减缓热力系统腐蚀,给水处理方式采用了氧化性全挥发处理(A VT(O)),水汽质量在GB/T 12145-2008《火力发电厂机及蒸汽动力设备水汽质量》和DL/T 912-2005《超临界火力发电机组水汽质量标准》的基础上,按照中国大唐集团对超临界以上机组水质控制的指导意见,结合超超临界机组的特性,制定了严格的水汽质量企业标准,尤其是在凝结水精处理出水指标和给水pH值控制上要求更高,投产一年多来,机组运行平稳。

2 实施本质安全的给水加氧技术的必要性2.1 自2006年以来,哈尔滨锅炉厂有限公司生产的该型锅炉陆续在国内多家电厂相继投产,投产初期较为稳定,但在运行大约两年后,一些电厂陆续出现了水冷壁节流孔结垢堵塞,导致爆管事故的发生。

超超临界机组优化运行的实施1. 引言1.1 背景介绍现在随着能源消费的不断增加,电力行业对于提高发电效率和降低排放已经成为迫切的需求。

超超临界机组作为高效、低排放的发电设备,具有很高的发电效率和竞争力,已经成为电力行业发展的新方向。

超超临界机组是目前发电行业中最为先进的发电设备,其在发电效率和环保性能上都具有明显优势。

随着我国能源结构的调整和环境保护的要求日益提高,超超临界机组的优化运行显得尤为重要。

通过优化运行,可以进一步提高超超临界机组的发电效率,减少二氧化碳等有害气体的排放,降低发电成本,提高电网稳定性等方面都能够取得显著效益。

对于超超临界机组进行优化运行已经成为电力行业的重要课题。

本文将对超超临界机组优化运行的重要性、关键技术及方法、优化运行的实施步骤、应用案例分析、影响因素及解决策略等方面进行深入探讨,以期为电力行业的发展提供一定的参考和借鉴。

1.2 问题概述超超临界机组是我国电力行业的重要装备之一,具有效率高、排放低的特点。

在实际运行中,由于操作不规范、设备老化等原因,会导致机组性能下降、能效降低,影响发电效益和环境保护。

目前,我国的超超临界机组数量逐渐增多,但在运行中仍存在一些问题。

由于国内技术和管理水平相对滞后,运行维护人员对于超超临界机组的优化运行理念和方法了解不足,操作面临挑战。

由于机组运行环境的复杂性和不确定性,导致优化运行难度较大,需要更多的技术支持和解决方案。

运行中存在的问题也会直接影响到电力系统的稳定性和安全性,给电网运行带来不确定因素。

如何实施超超临界机组的优化运行成为当前亟待解决的问题。

通过引入先进的技术和方法,以及制定系统的操作管理策略,可以有效提升机组的性能和效益,确保电力系统的稳定运行。

也能够减少机组的排放量,降低对环境的影响,实现经济效益与环保效益的双赢局面。

1.3 研究意义超超临界机组是目前发展最快速的一种高效环保的发电技术,其在能源行业具有重要的地位。

350MW超临界供热机组供暖季循环水“两机一泵”运行和节能分析一、设备简介公司2×350MW超临界汽轮机由东方汽轮机有限公司设计制造。

汽轮机型号为:CC350/272.9-24.2/1.1/0.4/566/566,汽轮机型式:超临界、一次中间再热、单轴、三缸双排汽、双抽凝汽式;最大连续出力为387.7MW,额定出力350MW;机组设计寿命不少于30年。

我厂循环水系统采用带冷却塔的扩大单元制系统,两台机配一座9000m2双曲线自然通风冷却塔,主要向凝汽器、高低压开式循环冷却水系统提供冷却水。

每台机配备两台循环水泵,一台定速电机、一台双速电机,通过改变运行水泵的运行台数和双速电机转速可以组合成多种运行工况。

现两台机各运行一低速循泵(1B、2B),电流分别为191A、172A;#1、#2机开冷泵运行,电流为69A。

二、可行性分析2.1根据我厂循环水系统设计,循环水主要用于主机冷油器、闭式冷却器、小机冷油器等各种辅机用户和凝汽器冷却。

根据测算,350MW超临界机组单台汽轮机配置一台东方汽轮机有限公司设计和制造的N- N-23000型凝汽器,凝汽器型式为双流程、表面式式凝汽器,冷却面积为23000m2,循环倍率为60。

表2-1 凝汽器设备规范凝汽器壳体采用焊接钢结构,其强度和刚度能承受管道的转移荷载和设计压力,防止汽轮机传递来的振动造成冲击和共振。

凡与凝汽器壳体相连的管道接口,工质温度在150℃及以上者设隔热套管。

喷嘴和内部管道工作温度超过400℃者,采用合金钢。

凝汽器的设计条件:VWO工况、清洁系数0.9、堵管率5%、管内设计流速2.1m/s、循环倍率60,凝汽器背压为0.0057MPa(a)。

凝汽器能在TRL工况下运行,此时的循环水进水温度为36℃,背压为0.0118MPa(a)。

为防止高速、高温气流冲击凝汽器管和内部构件,使流量分配装置和挡板具有足够的强度。

凝汽器管束材质为不锈钢。

2.2单台机组共配置2台循环水泵,其中一台定速泵、一台高低速泵,1号、2号机组循环水系统可联络运行,循环水泵设计参数如下:表2-2 循环水泵设计技术规范2.3机组切低压缸运行工况对循环水泵运行没有明显安全性影响,但可结合凝汽器热负荷大小和对循环冷却水流量需求对循环水泵运行方式进行优化,提高机组运行经济性。

660MW超超临界机组极热态启动分析及操作要点摘要:超超临界机组热态、极热态启动对主、再热蒸汽参数要求很高,在实际启动过程中,采用调整旁路等手段,蒸汽压力可以达到,汽温却较难控制,容易导致暖机、暖缸不充分,造成热应力较大,启动、暖机、冲转时间延展,操作难度增大。同时会出现负胀差,这对汽轮机伤害较大。由于主汽温较高,使高压缸排汽温度较高,导致部分部件因温度高,膨胀危险性增大。本文通过分析能源有限公司三期工程2×660MW超超临界火电机组2018年机组投产以来各次启机过程的经验,对机组稳定运行以及跳闸后短时间的极热态启动进行分析,提出针对性的措施和注意事项,可为今后同类型机组极热态启动提供参考。关键词:超超临界;极热态启动;分析;要点1机组热态、极热态的启动参数及难点热态启动参数:主汽温550℃、再热汽温480℃,过热器出口压力12MPa。极热态启动参数:主汽温580℃、再热汽温550℃、过热器出口压力12MPa。由此可见,机组热态、极热态启动时,汽轮机金属部件温度较高,要防止汽缸和转子被冷却,如果处理不当,将对汽轮机的安全及寿命造成极大影响。所以,对汽温、压力要求很高。而在实际启动过程中,采用调整旁路等手段,蒸汽压力可以达到,汽温却较难控制。因为要考虑锅炉侧壁温变化的影响,还要避免因汽温不持续上升或温度过低,导致汽轮机经历一个冷却过程,造成暖机、暖缸不充分,各个金属部件热应力较大,启动、暖机、冲转时间延展,操作难度增大,并出现负胀差,这对汽轮机伤害较大。同时,主汽温度较高,使高压缸排汽温度较高,导致部分部件因温度高,膨胀危险性增大。因此要求我们要尽快、稳定地控制汽温、汽压,使之能够安全冲转、并网、带负荷。2系统概述某能源有限公司三期2×660MW超超临界机组分别于2018年和2019年通过168h试运。锅炉为东方锅炉厂有限公司生产的超超临界变压运行直流本生锅炉,为DG1937/28.25-Ⅱ13型一次再热、单炉膛、前后墙对冲燃烧方式、尾部双烟道结构、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。汽轮机为上海汽轮机厂有限公司和德国SIEMENS公司联合设计制造的超超临界汽轮机,为N660-27/600/610型一次中间再热、单轴、四缸四排汽、双背压、纯凝汽式汽轮机。3极热态启动分析及操作要点3.1极热态启动特点极热态启动一般指机组跳闸后时间小于1h且已查明原因,可直接冲转并网的情况。机组跳闸后汽轮机高压转子温度很高,在这种情况下进行极热态启动,如果操作不当,对汽轮机的使用寿命将会产生不可逆转的影响。综合了解,极热态启动对于参数选择极为严苛,在极热态启动过程中,通过调整燃料量及调节旁路的方法,蒸汽压力很容易满足,但是蒸汽温度较难控制,机组跳闸后,锅炉侧蒸汽温度下降速率远大于汽轮机调节级温度,如参数选择不当,将会导致汽轮机经历一个冷却过程,造成暖机不充分,出现负胀差等情况,甚至可能发生因受热不均导致汽轮机转子弯曲的重大事故。机组即使能短时间使参数满足条件,通过X、Z准则,但仍会影响启动、冲转、暖机、升负荷的时间。因此,机组启动参数选择对于极热态启动非常重要。机组几次极热态启动过程,总结极热态启动有以下特点:①锅炉重新上水时需严格控制上水时间及上水量;②机组启动时,汽轮机金属温度非常高,一般仅比额定参数低50℃左右,因此,需严格控制主、再热蒸汽温度,使其与高、中压缸温度匹配,避免因温差引起汽缸和转子的热冲击;③控制好主、再热蒸汽压力,否则产生的鼓风摩擦容易造成高压缸12级温度过高,从而发生切缸;④尽可能加快升速、并网、带负荷的速度,减少一切不必要的停留操作,缩短启动时间,这在极热态启动中极其重要。3.2机组跳闸后注意事项机组跳闸后,检查锅炉MFT、汽轮机跳闸、发电机解列动作正常,检查机组各辅助设备联动正常。迅速关闭轴封系统溢流调节门,开启辅汽至轴封供汽调节门、冷再热蒸汽(以下简称冷再)供辅汽调节门,确认辅汽联箱压力正常,双机运行由运行机组提供辅汽,单机运行尽快启动电动给水泵,保证能开启高压旁路(开启前确保主蒸汽压力<10MPa),由冷再供辅汽,并及时投入轴封电加热,开启辅汽联箱及轴封供汽管道疏水,维持轴封供汽温度≥320℃,汽轮机轴封母管压力3.5~5kPa,小机轴封压力8~12kPa。汽水分离器出口压力<14MPa时,间断性开启ERPV阀进行泄压,汽水分离器压力<14MPa,通过361阀控制汽水分离器出口主蒸汽压力下降速率≤0.2MPa/min。确认锅炉吹扫完成及时停运送、引风机,关闭风烟系统各挡板,进行锅炉闷炉,如果送、引风机均跳闸,则开启各风烟挡板保持锅炉自然通风冷却15min 后关闭。3.3极热态启动操作要点机组跳闸后重新上水时若使用汽动给水泵,需运行机组稳定负荷550MW,运行机组负荷过低无法带动启动机组小机冲转;运行机组负荷过高导致用汽量过多,运行机组无法带动其负荷。开启锅炉上水旁路电动门、调节门,调整给水流量150~200t/h,监视锅炉水冷壁及分离器壁温下降速率≤2.5℃/min,分离器内外壁温差在40℃以内,可适当增加给水流量。锅炉储水箱液位≥10m,调整省煤器入口流量为600t/h,控制361阀开度维持储水箱水位正常,及时启动疏水泵回收至凝汽器或除氧器。启动锅炉风烟系统前,提前检查好各风机及油站,建立通道,投入脱硝声波吹灰、空气预热器连续吹灰,尽量缩短启动风机到锅炉点火的时间。锅炉点火前只允许使用机组跳闸前备用磨煤机建立一次风通道,禁止使用跳闸磨煤机通风,防止煤粉进入炉膛发生爆燃。启动A磨煤机运行,如A磨煤机内有存煤,铺煤时间30s 即可降磨辊,降磨辊前将炉膛负压调低,炉膛点火成功后及时调整炉膛负压正常。成功后,尽快提高锅炉燃料量,调整燃烧率与锅炉金属壁温相匹配,防止较大的给水量冷却受热面导致氧化皮脱落,给锅炉运行中爆管埋下极大隐患。升温升压过程及时调整高、低压旁路开度,维持主蒸汽压力7~8MPa,高压旁路后压力0.8~1.2MPa,高压旁路后温度350~360℃。控制蒸汽温度的关键点有以下几个方面:①吹扫完成后快速点火,避免风组长时间启动,从而冷却炉温;②磨煤机启动时可选择上层磨煤机,提高炉温及主蒸汽温度;③尽早投入2号高压加热器,增加汽轮机高排流量,减少鼓风摩擦产生的热量;④通过调整提高炉膛火焰中心;⑤通过调整主、再热管道的左右侧疏水来调整蒸汽温度偏差;⑥极热态启动目标是较快速度提高蒸汽温度,与冷态启动控制蒸汽温度方法相反,需维持较低给水温度,加大上水量,将给水量通过361阀外排,减少炉水的产汽量,在燃料量不变的情况下,蒸汽吸热增强,能更快提高主蒸汽温度,缩短启动时间。通过实践总结,按以下参数进行汽轮机冲转较合适:主蒸汽压力8MPa、主蒸汽温度550~580℃,再热蒸汽压力0.6~0.8MPa、再热蒸汽温度520~540℃,高压旁路开度>60%、低压旁路开度>30%。汽轮机冲转时严密监视汽缸温升、上下缸温差、内外壁温差、轴向位移、胀差、振动、轴瓦温度、油温油压等重要参数。通过调整机前压力及冷再压力,时刻注意高压缸12级温度,防止鼓风摩擦严重造成高压缸12级温度过高,激活高排温度控制器,严重情况甚至切缸。整个冲转并网过程中,在汽轮机500r/min及3000r/min时不停留,低负荷阶段也快速通过,保证不发生切缸。机组自动投缸的条件:实际负荷>66MW、负荷率>35MW/min、DEH负荷设定值>185MW、最大负荷上限>185MW3.4极热态启动关键a.调整轴封供汽温度与汽轮机缸体温度匹配,避免转子产生较大热应力,引起动静摩擦及发生疲劳、蠕。b.控制主、再热蒸汽温度,使机组尽快满足TSE、X、Z准则,防止汽轮机冷却,保证汽轮机本体充分暖机。c.控制主、再热蒸汽压力,减少不必要操作,有效控制好高压缸12级温度,避免切缸风险。4结语本文结合实际经验,概括了660MW超超临界机组极热态启动过程的注意事项及操作要点。在当前激烈的电力市场竞争中,不仅是电力供应的安全要求,环保要求也越来越高,机组跳闸后的极热态启动能快速安全恢复正常供电,可极大提高机组在电网中的竞争力。本文总结了一些极热态启动中的经验,可为今后同类型机组极热态启动提供参考。参考文献:[1]崔存星.1000MW超超临界汽轮机极热态启动特点及对策[J].河南科技,2018(35):45-47.[2]沈健雄,孙中华,张雄俊.1000MW超超临界汽轮机极热态启动特点及对策[J].科技创新与应用,2014(20):13-14.[3]刘建海,刘志杰,任宏伟.1000MW汽轮机温、热态启动胀差控制[J].东北电力技术,2012,33(1):22-25.。

㊀第26卷第3期洁净煤技术Vol 26㊀No 3㊀㊀2020年5月CleanCoalTechnologyMay㊀2020㊀350MW超临界CFB机组切缸改造灵活性运行探索贾晓涛1ꎬ朱莎弘2ꎬ王㊀珂1ꎬ王鹏程1ꎬ张㊀缦2ꎬ杨海瑞2(1.山西河坡发电有限责任公司ꎬ山西㊀阳泉㊀045000ꎻ2.清华大学能源与动力工程系电力系统及发电设备控制和仿真国家重点实验室ꎬ北京㊀100084)摘㊀要:近年来ꎬ新能源的发展对于火电机组的灵活性运行提出了更高要求ꎬ因此深入研究热电机组深度调峰运行方式㊁解决热电机组深度调峰面临的技术难题迫在眉睫ꎮ循环流化床锅炉能够实现低负荷稳燃ꎬ具有深度调峰的天然优势ꎮ基于蒸汽流程改造的灵活性切缸改造技术由于投资小㊁改造工期短㊁供热经济性好等特点ꎬ是解决供热机组深度调峰问题㊁实现热电解耦的高效途径ꎮ根据某350MMe超临界循环流化床热电联产机组的实践经验ꎬ对循环流化床机组灵活性切缸改造中出现的运行问题进行分析并提出相应解决措施ꎮ采用宽幅控制躲避颤振技术ꎬ安装在线监视颤振设备ꎬ使用五段抽汽向六段抽汽补汽的技术ꎮ通过技术改造ꎬ解决了切缸工况下低压缸鼓风㊁叶片水蚀和颤振㊁汽轮机本体安全运行㊁空冷防冻㊁空预器低温腐蚀㊁燃料系统波动以及联锁保护适配性等关键问题ꎮ改造后与常规切缸改造相比ꎬ宽幅切缸控制更加灵活㊁平缓ꎬ消除了以往快速切缸技术的某些危害ꎮ对循环流化床锅炉配套系统的改造ꎬ为其燃料灵活性更高的特点提供保障ꎮ基于循环流化床锅炉的低负荷稳燃特点ꎬ机组低压切缸改造后安全运行ꎬ达到NOx超低排放标准ꎬ不但实现了热电解耦ꎬ负荷调节范围由60%~94%拓宽为30%~94%ꎬ供热能力提高了50%ꎬ而且达到了供热期节能降耗的目的ꎮ改造前后热电比大幅增长ꎬ在低负荷下尤为明显ꎬ提高了资源利用率和机组经济性ꎮ在40%负荷工况下ꎬ热电比由0.97提高至2.11ꎬ发电煤耗降低了70.49g/kWhꎮ本改造在切缸运行过程中解决多项技术难题和实现了多项技术突破ꎬ积累了运行经验ꎬ为 挖掘火电机组调峰潜力ꎬ提升我国火电运行灵活性ꎬ提高新能源消纳能力 做出了贡献ꎮ关键词:循环流化床ꎻ灵活性切缸ꎻ热电解耦ꎻ深度调峰ꎻ热经济性中图分类号:TK229.6㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2020)03-0132-07移动阅读收稿日期:2020-04-09ꎻ责任编辑:张晓宁㊀㊀DOI:10.13226/j.issn.1006-6772.CFB20040901基金项目:国家重点研发计划资助项目(2016YFB0600203)作者简介:贾晓涛(1973 )ꎬ男ꎬ山西昔阳人ꎬ高级工程师ꎬ从事大型汽轮机运行技术研究ꎮE-mail:137****0503@163.comꎮ通讯作者:杨海瑞(1972 )ꎬ男ꎬ教授ꎬ主要研究方向为循环流化床ꎮE-mail:yhr@mail.tsinghua.edu.cn引用格式:贾晓涛ꎬ朱莎弘ꎬ王珂ꎬ等.350MW超临界CFB机组切缸改造灵活性运行探索[J].洁净煤技术ꎬ2020ꎬ26(3):132-138.JIAXiaotaoꎬZHUShahongꎬWANGKeꎬetal.Explorationontheflexibleoperationof350MWsupercriticalCFBunitaf ̄tercylindercutting[J].CleanCoalTechnologyꎬ2020ꎬ26(3):132-138.Explorationontheflexibleoperationof350MWsupercriticalCFBunitaftercylindercuttingJIAXiaotao1ꎬZHUShahong2ꎬWANGKe1ꎬWANGPengcheng1ꎬZHANGMan2ꎬYANGHairui2(1.ShanxiHepoPowerPlantCo.ꎬLtd.ꎬYangquan㊀045000ꎬChinaꎻ2.StateKeyLaboratoryofPowerSystemsꎬDepartmentofEnergyandPowerEngineeringꎬTsinghuaUniversityꎬBeijing㊀100084ꎬChina)Abstract:Inrecentyearsꎬthedevelopmentofnewenergyhasputforwardhigherrequirementsfortheflexibleoperationofthermalpoweru ̄nits.Thereforeꎬitisimminenttothoroughlystudytheoperationmodeofthedeeppeakshavingofthethermalpowerunitandsolvethere ̄latedtechnicalproblems.CFBboilercanrealizestablecombustionatlowloadandhasthenaturaladvantageofdeeppeakregulation.Duetothecharacteristicsofsmallinvestmentꎬshortmodificationperiodandgoodthermoeconomyꎬtheflexiblelowpressure(LP)cylindercut ̄tingtechnologybasedonsteamprocessreconstructionisanefficientwaytoachievedeeppeakshavingofcogenerationunitsandrealizethermoelectricdecoupling.Basedonthepracticalexperienceofa350MWesupercriticalCFBboilercogenerationunitꎬthefollow-upoper ̄atingproblemsofLPcylindercuttingtechnologyinCFBboilerunitwereanalyzedandthecorrespondingsolutionswereproposed.During231贾晓涛等:350MW超临界CFB机组切缸改造灵活性运行探索2020年第3期reconstructionꎬthewide-rangecontroltechnologytoavoidflutterwasusedforthefirsttimeinChina.Theonlinemonitoringflutterequip ̄mentwasdevelopedandinstalledforthefirsttimeinthesametypeofdomesticunits.Alsoꎬthetechnologyofextractingfive-stageextrac ̄tionsteamtosix-stageextractionsteamwasusedforthefirsttime.Throughtechnicaltransformationꎬthekeyfollow-upproblemslikelowpressurecylinderblastundertheconditionofcylindercuttingꎬbladeerosionandflutterꎬsafeoperationoftheturbineꎬaircooledantifreezeꎬlowtemperaturecorrosionofairpreheaterꎬfuelsystemfluctuationandinterlockprotectionfitmentweresolvedbyaseriesoftechnologies.ComparedwiththeconventionalLPcylindercuttingreconstructionꎬthewide-rangecylindercuttingcontroltechnologyadoptedismoreflexibleandsmootherꎬwhicheliminatessomehazardsofthepreviousrapidcylindercuttingtechnology.AmongthemꎬthereconstructionofthesupportingsystemofCFBboilerprovidesguaranteeforitshighfuelflexibility.BasedonthelowloadstablecombustioncharacteristicsofCFBboilerꎬtheunitoperatessafelyafterthelowpressurecylindercut-offtransformationandreachestheNOxultra-lowemissionstand ̄ard.Notonlyisthethermoelectricdecouplingachievedꎬtheloadregulationrangeiswidenedfrom60%-94%to30%-94%ꎬandtheheat ̄ingcapacityisincreasedby50%ꎬbutalsothepurposeofenergysavingandconsumptionreductioninheatingperiodisachievedandthetheratioofdistrictheatingandelectricitygenerationisenhancedespeciallyunderlowloadꎬwhichimprovestheresourceutilizationandunitthermaleconomy.Under40%loadconditionsꎬthetheratioofdistrictheatingandelectricitygenerationincreasesfrom0.97to2.11andthecoalconsumptioningenerationisreducedby70.49g/kWh.AboveallꎬthenewflexibleLPcuttingreconstructiontechnologypro ̄posedinthispaperhassolvedaseriesoftechnicalproblemsꎬachievedanumberoftechnologicalbreakthroughsꎬaccumulatedoperatingex ̄perienceandmadecontributionstotappingthegreatpotentialofthepeakshavingofthecogenerationunitꎬimprovingtheoperationalflexi ̄bilityofthermalpowerinChinaandthecapacityofthenewenergyconsumption.Keywords:circulatingfluidizedbed(CFB)boilerꎻflexiblecylindercuttingꎻthermoelectricdecouplingꎻdeeppeakshavingꎻthermoeconomy㊀0㊀引㊀㊀言近年来ꎬ我国风电㊁光伏㊁水电等新能源电力装机容量持续快速增长ꎬ2018年累计装机容量首次超过火电ꎬ同比增长22%ꎬ占全国发电总装机的20%[1]ꎮ新能源在提供大量清洁电力的同时ꎬ也给电网的安全运行和电力供应保障带来巨大挑战ꎮ尤其是低谷负荷时ꎬ电网调节能力差是阻碍新能源消纳的最大瓶颈ꎬ导致部分地区出现较严重的弃风㊁弃光和弃水问题ꎮ因此ꎬ火电机组保障供热能力的同时ꎬ需要最大程度提高机组的宽幅调峰能力ꎬ挖掘火电机组调峰潜力ꎬ提升火电运行灵活性ꎬ提高新能源消纳能力ꎮ常规火电机组受低负荷稳定燃烧㊁干湿态转换等问题和供热机组 以热定电 运行方式等因素影响ꎬ我国火电机组深度调峰能力不足ꎬ与国外机组存在较大差距[2-5]ꎮ热电机组受汽轮机低压缸最小冷却蒸汽流量的限制ꎬ实现深度调峰难度较大ꎮ因此深入研究热电机组深度调峰运行方式㊁解决热电机组深度调峰面临的技术难题迫在眉睫[6-8]ꎮ蒸汽流程的灵活性改造是解决热电解耦的重要方法之一ꎮ基于蒸汽流程的灵活性改造路线主要有:光轴改造技术㊁主再热辅助供热系统㊁低压缸切缸运行技术等[9]ꎮ低压缸光轴改造技术汽轮机本体低压缸转子更换为光轴ꎬ同时对轴瓦进行更换ꎮ该改造方案抽汽供热能力显著提高ꎬ但深度调峰能力差㊁投资较高㊁检修维护工作量大ꎬ机组采用以热定电或以电定热的运行方式ꎬ机组运行灵活性差ꎮ主㊁再热辅助供热系统是利用机组主㊁再热蒸汽减温减压后供热的一种技术ꎬ在满足机组供热能力的同时ꎬ减小机组出力ꎬ起到热电解耦的作用ꎮ这种改造方式易造成再热器超温ꎬ影响主机安全稳定运行ꎬ且实际运行经济性较差ꎬ仅宜作为补充供热手段ꎮ切缸/低背压运行改造技术适用于供热需求较大的供暖机组ꎬ机组供热状态下ꎬ通过切除汽轮机的低压缸绝大部分进汽ꎬ使低压缸在高真空条件下运行ꎬ抽汽供热量增加ꎬ提高了机组的深度调峰能力和供热能力ꎮ灵活性切缸的运行控制特点是根据机组冷端运行条件ꎬ控制低压缸进汽量大于或等于低压缸最小冷却流量ꎮ机组运行过程中根据供热量不同ꎬ采用切缸或正常抽汽运行方式ꎮ通过合理控制低压缸的最小冷却流量ꎬ在保证机组安全运行的前提下达到深度调峰的目的ꎮ与其他改造方式相比ꎬ切缸/低背压运行改造技术ꎬ投资小ꎬ改造工期短ꎬ供热经济性好ꎬ可同时提高机组深度调峰能力和供热能力ꎮ陈建国[12]㊁廖高良[13]等分别对300㊁350MW煤粉炉机组进行低压缸零出力改造技术研究ꎬ切缸改造后最低运行负荷均为40%额定负荷ꎮ与传统的煤粉炉机组相比ꎬ循环流化床锅炉具有低负荷下稳定燃烧特点ꎬ有较好的调峰潜力[10-11]ꎬ但目前缺乏针对循环流化床机组的灵活性切缸研究ꎮ国家能源局陆续出台的关于火电灵活性改造方面的政策ꎬ预期将使热电机组最小出力达40%~50%额定容量ꎬ循环流化床锅炉机组的天然低负荷稳燃优势ꎬ有望通过灵3312020年第3期洁净煤技术第26卷活性改造使热电机组的最小出力低于40%额定容量ꎮ因此本文基于350MW超临界循环流化床热电联产机组ꎬ深入分析灵活性切缸改造技术的关键问题以及改造效果ꎬ进一步挖掘循环流化床机组的深度调峰能力ꎮ1㊀低压缸切缸技术难点及解决思路某燃煤供热电厂配置350MW超临界循环流化床锅炉机组㊁一次中间再热㊁单轴㊁双缸双排汽㊁间接空冷㊁一级调整抽汽㊁凝汽式汽轮机ꎮ循环流化床变压运行直流炉ꎬ单炉膛㊁半露天M型布置ꎮ该机组采用常规抽汽供热方式ꎬ常规背压下存在最小冷却流量及供热蝶阀通流能力大㊁蝶阀本身抽汽量控制调节性能差㊁低压缸进汽流量计算及监测手段不足等问题ꎬ无法满足机组深度调峰要求ꎮ低压缸切缸技术是在不改动低压缸本体的前提下ꎬ增加低压缸进汽旁路ꎬ实现低压缸维持较低的进汽流量ꎬ维持较低背压运行ꎬ最大程度利用抽汽进行供热ꎬ具备较强的低负荷调峰能力同时提升部分供热能力ꎮ但低压缸切缸技术改造的同时易引发汽轮机鼓风水蚀㊁颤振ꎬ间冷系统防冻ꎬ空预器低温腐蚀ꎬ燃料系统不稳定运行以及低负荷NOx超标等问题ꎮ因此ꎬ在低压缸切缸技术改造时需要重点考虑锅炉㊁汽机以及辅机的安全运行ꎬ并对切缸过程中面临的关键问题进行分析ꎬ提出相应的解决思路ꎮ1 1㊀低压缸安全性运行1 1 1㊀蒸汽小容积流量工况下低压缸的鼓风问题切除低压缸运行时ꎬ进入鼓风工况ꎬ鼓风工况下级的有效焓降和相对内效率均为0ꎬ低压缸和叶片在鼓风状态下温度升高ꎬ金属膨胀变形ꎬ易造成动静间隙变化发生动静碰摩ꎮ为降低末级排汽温度ꎬ通常设置排汽喷水装置降温ꎬ该电厂1号机组原有一组低压缸喷水装置ꎬ在改造中增加一路低流量高效喷雾降温装置ꎬ且在末级叶片㊁次末级叶片㊁次次末级叶片顶部增加了12个测温点ꎬ在切缸运行过程中随时监视叶片和低压缸温度ꎬ杜绝超温现象ꎮ1 1 2㊀低压缸叶片水蚀问题切除低压缸运行ꎬ进入鼓风工况时ꎬ为降低排汽温度和低压缸温度ꎬ通常使用喷水装置ꎮ此时末叶根部以负反动度工作ꎬ用来降温的喷水通过末叶根部倒吸入动叶ꎬ这种现象会对末级叶片造成侵蚀ꎮ该电厂1号机组增加的喷水装置ꎬ考虑到防止叶片水蚀ꎬ使用雾化效果较好的喷头ꎬ一定程度上减少或避免喷水吸入叶片ꎮ1 1 3㊀低压缸叶片颤振问题切缸工况面临最大的问题是叶片颤振ꎬ在低压缸小容积流量情况下叶片常在负冲角下运行ꎬ冲角变化引起叶型内弧及背弧压力场分布趋向不均ꎬ内弧产生扩压段ꎬ引起脱流ꎬ蒸汽涡流引发不规律的气流激振ꎮ这些因素均易诱发颤振ꎬ在某些特定工况下出现应力突增现象ꎬ极易造成低压缸末级和次末级叶片动应力过大而损坏ꎮ采用宽幅控制躲避颤振技术ꎬ这是该技术在国内首次使用ꎮ在维持以往运行背压条件下ꎬ若直接大幅降低低压缸进汽流量ꎬ会进一步加剧末级㊁次末叶片的鼓风状态ꎬ使两级叶片出口温度大幅增加ꎬ动应力增大ꎬ直接影响末级㊁次末级的安全运行ꎮ而采用对低压缸喷水减温措施ꎬ仅起到降低低压外缸温度作用ꎬ无法有效解决通流部分的安全性问题ꎮ该电厂1号机组改造设置通流量较大的旁路冷却系统容量ꎬ配合机组背压调整ꎬ合理控制蒸汽容积流量ꎬ实现低压缸切缸后宽幅调整ꎬ以合理避开末叶颤振区ꎮ不同背压和冷却流量下ꎬ蒸汽流速变化较大ꎮ低背压运行时ꎬ相对容积流量提高ꎬ末级出口流速增大ꎬ工作区域在应力线驼峰右侧ꎬ为较理想运行区域ꎬ投切缸时无需跨越应力高危区ꎬ如图1所示ꎮ宽幅切缸控制更加灵活㊁平缓ꎬ消除了快速切缸技术的危害:实现100t蒸汽降至20t蒸汽过程的平稳控制ꎬ加热器无冲击ꎬ负荷无突升突降ꎬ设备安全得到保障ꎮ图1㊀动应力驼峰曲线Fig.1㊀Humpeddynamicstresscurve本改造在汽轮机低压缸安装了上海电气自主研发的在线颤振健康监测系统(为国内同类型机组首次安装)ꎬ如图2所示ꎮ在切缸过程中ꎬ实时显示叶片颤振㊁位移等指标ꎬ实现了切缸全过程核心参数的有效监控ꎬ使整个切缸过程的安全可控ꎮ1 2㊀汽轮机本体安全性运行切缸改造运行后ꎬ必须考虑汽轮机运行工况改变后的安全性问题[14]ꎬ主要体现在:431贾晓涛等:350MW超临界CFB机组切缸改造灵活性运行探索2020年第3期图2㊀在线颤振健康监测系统显示Fig.2㊀Onlineflutterhealthmonitoringsystemdiagram1)切除低压缸运行时ꎬ低压缸200t以上的进汽量进入供热抽汽管道ꎬ机组做功工况发生改变ꎬ汽轮机本体振动㊁胀差㊁轴向位移需要重点监控ꎬ同时要考虑热网加热器温升率不超限ꎮ2)中压缸至低压缸排汽蝶阀处在小流量节流状态ꎬ管道及阀门振动需要重点监控ꎮ3)区别于正常供热抽汽工况ꎬ在低压缸进汽流量大幅变化时ꎬ如何合理控制中排压力ꎬ保证汽轮机在安全运行的范围内ꎬ是运行调整需解决的问题ꎮ该电厂在切缸运行过程中ꎬ根据调速级压力对应的中排压力控制范围ꎬ对中压缸排汽蝶阀(CV阀)㊁旁路蝶阀(BPV阀)㊁供热抽汽蝶阀(LEV阀)实现自动联合控制ꎬ即保证中排压力在安全区域运行ꎬ又保证电热负荷切换平顺㊁调整灵活ꎮ4)切缸运行时ꎬ6㊁7号低压加热器进汽流量大幅下降ꎬ造成低加疏水系统无法正常运行ꎬ需通过低加危急疏水管路回收至凝汽器热水井ꎮ此运行方式下ꎬ6号低加疏水热量不能被7号低加利用ꎬ同时5号低加抽汽量显著增加ꎬ造成热源损失的同时5号低加热负荷增加ꎬ为减少切缸对低加系统的影响ꎬ采用在5号低加进汽管路增设补汽管路至6号低加进汽管路的解决方案ꎬ减少热源损失ꎬ提高运行安全性ꎮ1 3㊀空冷系统防冻运行该电厂配置间接空冷系统ꎬ在切缸工况下ꎬ低压缸进汽流量减少ꎬ低压缸热量包括进汽量㊁小机排汽量(小汽轮机共用一个凝汽器的机组)㊁低压加热器疏水热量㊁供热疏水热量ꎬ凝汽器热量的减少影响间接空冷系统防冻安全运行ꎮ本改造通过增加监视手段㊁减少通流换热面积㊁改变运行方式解决防冻问题ꎮ1)增加间冷塔在线监测系统ꎮ为方便运行人员准确㊁直观监测间冷塔出风侧壁温的运行情况ꎬ及时发现并制定间冷塔防冻措施ꎬ在扇区散热器表面增加测温电缆ꎬ测温点电缆分3层布置ꎬ对5个扇区中的3个扇区进行改造ꎬ共计1944个监测点ꎬ使其能够覆盖到所有危险区域ꎬ达到监测的最大效果ꎮ2)加装防冻帘ꎮ对其中3组扇区加装防冻帘ꎬ减小扇区的通风面积ꎬ以减少散热量达到防冻的目的ꎮ当低温下进行切缸运行时ꎬ防冻帘可减少间冷扇区冷风流通量ꎬ提高循环水温度ꎬ满足防冻运行要求ꎮ实际运行中ꎬ4扇区设置防冻帘ꎬ冷却柱温度(扇区冷水温度最低点)比未设置的3扇区至少提高5ħꎮ3)改进间冷运行方式ꎮ①改变运行方式ꎬ减少换热面积ꎮ在供热初末期气温相对较高时ꎬ投入4组扇区ꎬ退出1组扇区运行ꎻ在供热中期及极寒期ꎬ投入3组扇区ꎬ退出2组扇区运行ꎮ②适当提高间冷循环泵变频功率ꎬ提高冷却水流量和流速ꎬ达到防冻目的ꎮ切缸工况下ꎬ由于凝汽器换热量减少ꎬ间冷循环水冷热水温差在3ħ以内ꎬ提高间冷循环水流速后ꎬ间冷热水在间冷扇区来不及换热后又进入凝汽器ꎬ因此冷热水均有温升ꎬ保障防冻运行ꎮ在提高间冷循环水流量和流速的同时ꎬ还需考虑间冷扇区解列后ꎬ循环水流通面积减少造成的水压升高ꎬ因此需通过运行试验或阻力变化后的压头计算ꎬ限制间冷循环泵变频功率提高的幅度ꎬ以保证循环水局部不超压ꎮ基于间冷厂家说明书和运行试验ꎬ该电厂1号机组在4个间冷扇区运行时ꎬ间冷循环泵变频不高于40Hzꎬ在3个间冷扇区运行时ꎬ间冷循环泵变频不高于35Hzꎮ1 4㊀切缸运行工况联锁保护适配性问题切缸运行工况下ꎬ原有控制逻辑保护已不适应或与实际情况冲突ꎬ因此需要进行联锁保护修订ꎮ1)取消原有的低负荷限制供热保护ꎬ在正常抽汽供热工况下ꎬ为了保护中压缸ꎬ抽汽量受负荷限制ꎬ中排压力不回过低ꎮ在切缸改造后ꎬ低负荷供热能力提升ꎬ原有限制需在切缸工况下取消ꎮ2)增加中压缸排汽蝶阀旁路阀BPV阀的控制逻辑ꎬ此阀主要控制低压缸进汽流量ꎮ300MW级别供热机组ꎬ未设置低压缸进汽压力和流量ꎬ因此增加进汽压力测点ꎬ通过费留格尔公式换算为进汽流量ꎮ在配置切缸自动时ꎬBPV阀跟踪进汽流量㊁CV阀跟踪中排压力ꎬLEV阀控制抽汽压力ꎮ3)设置 切缸工况强制退出 保护ꎮ在切缸工况下ꎬ供热抽汽蝶阀LEV和旁路蝶阀BPV若发生故障关闭ꎬ或因供热抽汽量突然减少等情况造成中排压力异常升高ꎬ以及低压缸排汽温度㊁末级叶片温度异常升高ꎬ对机组带来安全性隐患ꎬ因此设置中排压力㊁LEV阀状态的相关保护ꎬ在危险工况下退出5312020年第3期洁净煤技术第26卷切缸ꎬ快速开启CV至安全开度(保护中排压力)ꎬ保护汽轮机的安全运行ꎮ在非紧急状态下解列供热抽汽时ꎬ建议手动操作ꎬ关闭LEV与开启CV同步交替进行ꎬ将切阀操作对机组的影响降至最低ꎮ4)增加五段抽汽至6号低加补汽管道后ꎬ相应6号低加的保护逻辑也应增加ꎬ在补汽状态下运行时ꎬ6号低加水位高三值联锁关闭五段抽汽电动门及逆止门ꎮ1 5㊀锅炉配套系统问题原暖风器无法满足切缸运行工况进入空气预热器的风温ꎬ为防止空气预热器低温腐蚀与堵灰ꎬ需在原来风道上增加一套暖风器(图3)ꎬ并与原暖风器串联ꎬ保证温升ꎮ从原暖风器蒸汽母管取蒸汽后ꎬ分别进入新增加的暖风器本体ꎮ本改造增加一套暖风器设备ꎬ冷端温度升高20ħꎬ空预器抗腐蚀能力加强ꎮ区别于煤粉锅炉ꎬ循环流化床锅炉内常采用炉内脱硫技术ꎬ因此冷端温度的升高为减少炉内石灰石用量奠定了基础ꎮ图3㊀暖风机连接示意Fig.3㊀Connectiondiagramoffanheater实际运行过程中ꎬ原煤仓及落煤管积煤现象较严重ꎬ影响机组的安全稳定运行ꎮ考虑到循环流化床锅炉具有燃料适应性广的特点ꎬ原煤仓及落煤管积煤的情况在后期可能会限制燃料种类ꎬ无法实现掺烧等ꎬ因此采取布置空气炮的形式消除积煤情况ꎬ配合了循环流化床锅炉燃料适应性强的特点ꎬ系统适应不同煤种的能力提高ꎬ可燃用高水分煤泥ꎬ并为下一步掺烧生活污泥奠定了基础ꎮ1 6㊀低压缸真空度保证由于切除低压缸工况关键前提是低背压运行ꎬ因此ꎬ根据切缸运行经验ꎬ切缸机组真空严密性要小于200Pa/minꎬ最理想状态应能达到小于50Pa/minꎮ在真空严密性不达标情况下ꎬ则需要切缸前提前启动备用真空泵ꎬ以保证切缸工况避开低压叶片高应力区ꎮ可考虑增加高效罗茨真空泵ꎬ提高抽吸效率的同时ꎬ减少厂用电消耗ꎮ1 7㊀NOx超低排放随着锅炉负荷降低ꎬ锅炉燃烧弱化ꎬ温度场偏低ꎬSNCR脱硫效率下降ꎮ为了确保环保指标合格ꎬ采取了分级控制技术ꎬ对锅炉氧量㊁二次风优化控制ꎬ抑制NOx原始生成量ꎬ确保30%负荷运行期间仍然实现超低排放ꎮ2㊀灵活性切缸改造机组实效分析改造前1号机组负荷调节范围为60%~94%ꎬ改造后负荷调节范围为30%~94%ꎬ供热能力增加了50%ꎮ通过最小出力试验㊁AGC系统试验㊁一次调频试验ꎬ表明该机组在供热期间满足供热能力的基础上具备30%额定负荷(105MW)的深度调峰能力ꎮ深度调峰期间ꎬ机组环保设施正常运行ꎬ机组排放达标ꎬ同时满足供热㊁一次调频㊁AGC性能要求ꎮ经一个供热期的运行ꎬ该机组切缸运行工况稳定ꎬ电负荷和热负荷调节范围大㊁调节灵活ꎬ实现了深度热电解耦ꎮ负荷105MW(额定30%)ꎬ供热量800GJꎬ主汽流量460t/hꎬ凝汽器背压2.9kPaꎬ试验工况运行稳定ꎬ各项参数指标正常ꎮ在切缸过程中以及30%额定负荷长时间运行中ꎬ经现场持续监测ꎬ未出现叶片共振㊁颤振现象ꎮ切缸工况低压缸不喷减温水㊁排汽温度不超限ꎬ低压缸叶片温度升高但在安全范围内(表1)ꎬ保证了低压缸和叶片运行安全性ꎮ表1㊀低压缸切缸过程中参数变化Table1㊀ParameterschangeintheLPcuttingprocess项㊀㊀目限制值切缸前切缸中切缸后负荷/MW 240152105背压/kPa 5.72.82.9CV开度/%30140BPV开度/% 0520低压缸进汽流量/(t h-1) 28412820低压缸排汽温度/ħ79364171末级叶片温度/ħ150565981次末级叶片温度/ħ1507688114次次末级叶片温度/ħ200132153176低压缸叶片叶顶间隙/mm3.43.43.3㊀㊀该机组具备深度调峰能力ꎬ符合可再生能源调峰机组相关要求ꎬ可作为可再生能源调峰机组ꎬ供热机组按4341h安排优先发电量ꎬ相比30万kWh及以上非可再生燃煤机组的1300h增加3041hꎮ由于减少了冷源损失ꎬ改造后达到供热期提升供热能力和供热期节能降耗的目的[15]ꎮ图4为在不同工况下改造前后热经济性参数对比(MS(mainsteam)指锅炉主蒸汽流量)ꎬ可知ꎬ改造后供热量大幅提高ꎬ低负荷情况下该趋势更明显ꎮ图5为改造631贾晓涛等:350MW超临界CFB机组切缸改造灵活性运行探索2020年第3期前后热电比变化ꎬ热电比的增长在低负荷下尤为明显ꎮ表2为改造前后发电煤耗变化情况ꎮ40%负荷工况下ꎬ热电比由0.97提高至2.11ꎬ发电煤耗降低了70.49g/kWhꎮ灵活性改造后ꎬ热电比大幅提高ꎬ提高了资源利用率和机组经济性ꎮ图4㊀不同负荷下改造前后供热量和发电功率变化Fig.4㊀Changeofheatsupplyandpowergenerationbeforeandafterreconstructionatdifferentworkingloads图5㊀改造前后热电比变化Fig.5㊀Changeofratioofdistrictheatingandelectricitygenerationbeforeandafterreconstruction表2㊀改造前后发电煤耗变化Table2㊀Coalconsumptionchangeingenerationbeforeandafterreconstruction负荷/%MS改造前发电煤耗/(g kWh-1)改造后发电煤耗/(g kWh-1)煤耗降低/(g kWh-1)100212.62177.27-35.3575217.35177.12-40.2350240.52182.44-58.0840255.24184.75-70.493㊀结㊀㊀论1)基于循环流化床锅炉机组实例ꎬ分析低压切缸技术后中面临的主要技术难点及解决措施ꎮ在低背压灵活性切缸技术㊁宽幅控制躲避颤振技术㊁汽轮机低压缸及本体安全运行㊁间接空冷防冻技术㊁切缸联锁逻辑保护㊁锅炉配套系统稳定运行低压缸真空度保证等方面积累了经验ꎬ为同类型机组切缸改造运行提供借鉴ꎮ考虑到区别于煤粉炉机组ꎬ对循环流化床锅炉配套系统进行改造完善ꎬ保证了其燃料适应性广和低污染排放的特点ꎮ2)改造后ꎬ基于循环流化床低负荷稳燃的特点ꎬ可在额定负荷30%下安全稳定运行ꎬ远低于煤粉炉机组低负荷运行下限ꎬ机组供热能力提高了50%ꎮ实现了热电解耦ꎬ并保证NOx超低排放ꎮ改造后ꎬ在不同负荷下ꎬ供热量和热电比均大幅提高ꎬ在低负荷情况下尤为显著ꎮ在40%负荷工况下ꎬ热电比由0.97提高至2.11ꎬ提高了资源利用率和机组经济性ꎮ3)灵活性切缸技术是对汽轮机原设计的创新型突破ꎬ对于不同类型的机组ꎬ受机组型式㊁设计和结构特点㊁运行条件等方面的限制ꎬ低压缸零出力的运行特性也不同ꎮ因此ꎬ低压缸零出力改造不宜简单复制ꎮ建议各电厂在开展低压缸零出力改造时ꎬ要吸取经验的同时充分论证ꎬ做好低压缸零出力改造的方案优化㊁主辅系统优化及运行方式优化等工作ꎮ参考文献(References):[1]㊀杨勇平ꎬ杨志平ꎬ徐钢ꎬ等.中国火力发电能耗状况及展望[J].中国电机工程学报ꎬ2013ꎬ33(23):1-11ꎬ15.YANGYongpingꎬYANGZhipingꎬXUGangꎬetal.SituationandprospectofenergyconsumptionforChinaᶄsthermalpowergeneration[J].ProceedingsoftheCSEEꎬ2013ꎬ33(23):1-11ꎬ15.[2]㊀GONZALEZ-SALAZARMAꎬKIRSTENTꎬPRCHLIKL.Reviewoftheoperationalflexibilityandemissionsofgas-andcoal-firedpowerplantsinafuturewithgrowingrenewables[J].RenewableandSustainableEnergyReviewsꎬ2017ꎬ82:1497-1513.[3]㊀NIMTZMꎬKRAUTZHJ.FlexibleoperationofCCSpowerplantstomatchvariablerenewableenergies[J].EnergyProcediaꎬ2013ꎬ40:294-303.[4]㊀王漪ꎬ薛永锋ꎬ邓楠.供热机组以热定电调峰范围的研究[J].中国电力ꎬ2013ꎬ46(3):59-62.WANGYiꎬXUEYongfengꎬDENGNan.Studyonheat-load-basedpeakregulationforcogenerationunits[J].ElectricPowerꎬ2013ꎬ46(3):59-62.[5]㊀金晶岚.燃煤机组参与深度调峰消纳可再生能源的可行性分析[D].北京:华北电力大学ꎬ2017.JINJinglan.Feasibleanalysisofcoal-firedgenerationinthedepthpeakregulationandintherenewableenergyconsumption[D].Bei ̄jing:NorthChinaElectricPowerGenerationꎬ2017.[6]㊀张广才ꎬ周科ꎬ鲁芬ꎬ等.燃煤机组深度调峰技术探讨[J].热力发电ꎬ2017ꎬ46(9):17-23.ZHANGGuangcaiꎬZHOUKeꎬLUFenꎬetal.Discussionsondeeppeakingtechnologyofcoal-firedpowerplants[J].Thermalpow ̄ergenerationꎬ2017ꎬ46(9):17-23.[7]㊀董云风ꎬ吕少胜.大型热电厂热电解耦方式选择[J].工程建设与设计ꎬ2018(1):60-61.7312020年第3期洁净煤技术第26卷DONGYunfengꎬLYUShaosheng.Selectionforthermoelectricde ̄couplingmethodoflargeheat-supplypowerplant[J].Construction&DesignforEngineeringꎬ2018(1):60-61.[8]㊀于浩洋ꎬ高明明ꎬ张缦ꎬ等.循环流化床机组深度调峰性能分析与评价[J/OL].热力发电ꎬ[2020-04-09].http://www.rlfd.com.cn/oa/darticle.aspx?id=202005010&type=view.YUHaoyangꎬGAOMingmingꎬZHANGManꎬetal.Performancea ̄nalysisandevaluationofthedeeppeak-regulatingforcirculatingfluidizedbedunits[J/OL].Thermalpowergenerationꎬ[2020-04-09].http://www.rlfd.com.cn/oa/darticle.aspx?id=202005010&type=view.[9]㊀天罡ꎬ刘立华ꎬ黄智ꎬ等.350MW机组低压缸切除供热改造方案及调峰性能分析[J].汽轮机技术ꎬ2019ꎬ61(6):457-460.TIANGangꎬLIULihuaꎬHUANGZhiꎬetal.Reconstructionschemeofremovinglowpressurecylinderandheatingfor350MWunitanalysisofpeak[J].TurbineTechnologyꎬ2019ꎬ61(6):457-460.[10]㊀杨俏发.循环流化床机组深度调峰试验研究[J].山西电力ꎬ2018(6):51-53.YANGQiaofa.ExperimentalstudyondeeppeakregulationofCFBunits[J].ShanxiElectricPowerꎬ2018(6):51-53.[11]㊀赵永宏ꎬ韩平.超临界循环流化床锅炉低负荷掺烧试验研究[J].洁净煤技术ꎬ2016ꎬ22(6):76-81.ZHAOYonghongꎬHANPing.Co-combustiontestsunderlowloadconditiononsupercriticalcirculatingfluidizedbedboiler[J].CleanCoalTechnologyꎬ2016ꎬ22(6):76-81.[12]㊀陈建国ꎬ谢争先ꎬ付怀仁ꎬ等.300MW机组汽轮机低压缸零出力技术[J].热力发电ꎬ2018ꎬ47(5):106-110.CHENJianguoꎬXIEZhengxianꎬFuHuairengꎬetal.Zerooutputtechnologyofthelow-pressurecylinderof300MWunitturbine[J].ThermalPowerGenerationꎬ2018ꎬ47(5):106-110.[13]㊀廖高良ꎬ万超ꎬ谢天.辽宁东方发电有限公司低压缸零出力改造可行性研究报告[R].西安:西安热工研究院有限公司ꎬ2017:12-25.LIAOGaoliangꎬWANChaoꎬXIETian.Feasibilitystudyreportofthelow-pressurecylinderzerooutputretrofitforLiaoningEastPowerGenerationCo.ꎬLtd.[R].Xiᶄan:XiᶄanThermalPowerRe ̄searchInstituteCo.ꎬLtd.ꎬ2017:12-25.[14]㊀孙为民ꎬ杨巧云.电厂汽轮机[M].北京:中国电力出版社ꎬ2010:24-36.SUNWeiminꎬYANGQiaoyun.Steamturbineforpowerplant[M].Beijing:ChinaElectricPowerPressꎬ2010:24-36.[15]㊀郑体宽.热力发电厂[M].北京:中国电力出版社ꎬ2008.ZHENGTikuan.Thermalpowerplants[M].Beijing:ChinaElectricPowerPressꎬ2008.831。

CFB锅炉运行情况分析报告 (保定热电厂) 1 DG450/9.81-1型循环流化床锅炉概述 保定热电厂技改工程100MW级火电机组锅炉系DG450/9.81-1型循环流化床锅炉,东方锅炉股份有限公司生产,引进美国福斯特--惠勒公司技术。

DG450/9.81-1型循环流化床锅炉为单汽包自然循环、半露天布置循环流化床锅炉。

锅炉采用汽冷式旋风分离器进行气-固分离,高温回灰全钢架支吊结构,燃用山西晋中贫煤。

锅炉共设有六台给煤装置和四个石灰石给料口。

给煤装置与石灰石口全部置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。

炉膛底部是由水冷壁管弯制围成的水冷风室,通过膨胀节与点火风道相连,风道点火器共有两台,其中各布置有一个高能点火燃烧器.。

炉膛密相区水冷壁前后壁还分别设置有两只床上点火油枪,用于锅炉启动点火和低负荷稳燃。

炉膛两侧分别设置两台多仓式流化床风水冷选择性排灰冷渣器和一个飞灰再循环燃烧接口。

炉膛与尾部竖井之间布置有两台汽冷式旋风分离器,其下部各布置一台“J”阀回料器。

在尾部竖井中从上到下依次布置有高温过热器、低温过热器、螺旋肋片省煤器和空气预热器。

过热器系统中有两级喷水减温器。

锅炉整体呈左右对称布置,支吊在锅炉钢架上。

锅炉钢架为两侧带副柱的空间桁架。

1.1 锅炉设计煤种 电厂燃用山西晋中贫煤,煤质资料如下表: 数 值 名称 符号 单位 设计煤种 校核煤种 碳 Car % 52.71 55.54 氢 Har % 2.91 3.44 氧 Oar % 4.73 4.01 氮 Nar % 0.91 0.45 硫 Sar % 1.46 1.66 灰分 Aar % 31.7 28.52 水分 Mar % 5.58 6.38 水分 Mad % 1.5 0.52 挥发分 Vdaf % 17.12 19.46 低位发热量 Qnet.v.ar kj/kg 20490 21960 哈氏可磨系数 HGI 72.6 / 1.2 锅炉主要技术参数 1.2.1 锅炉型号: DG450/9.81-1型 1.2.2 锅炉形式: 半露天岛式循环流化床锅炉 1.2.3 锅炉主要技术参数如下表: 项目 单位 数值 最大连续蒸发量(B-MCR) t/h 450 过热器出口压力 MPa 9.81 过热器出口温度 ℃ 540 给水温度 ℃ 228 固体床料循环倍率 30.7 床温 ℃ 896 炉膛密相区流化风速 m/s 3.7 炉膛二次风区流化风速 m/s 5.1 炉膛二次风区设计压力 Pa ±8721 燃煤粒度要求 mm 0-8.5 燃煤粒度分级要求 mm D50=1.5 石灰石粒度要求 mm 0-1.5 石灰石粒度分级要求 mm D50=0.45 不投油最低稳燃负荷 %(B-MCR) 30 主汽温度保持正常的负荷范围 %(B-MCR) 50~100 锅炉设计热效率(低位发热量) % 91.72 排烟热损失 % 5.21 气体未完全燃烧热损失 % 0.09 固体未完全燃烧热损失 % 2.59 散热损失 % 0.28 灰渣物理热损失 % 0.18 石灰石煅烧损失 % 0.91 硫盐化放热 % 0.98 排烟温度 ℃ 131 设计进风温度 ℃ 20 设计一次风温度 ℃ 188 设计二次风温度 ℃ 190 燃料消耗量(设计煤种) kg/h 60234 石灰石消耗量 kg/h 6696 钙硫摩尔比 Ca/S 2.3 炉膛尺寸(宽×深×高) m 14.3256×6.7056×35.052 炉膛容积 m3 3252 固体床料循环倍率 30.7 排放值 mg/N m3 404 SO2NOx排放值 mg/N m3 114 CO排放值 mg/N m3 191 锅炉飞灰量(设计煤种) t/h 17.64 锅炉底灰量(设计煤种) t/h 7.92 锅炉再循环灰量 t/h 9 炉膛出口烟温 ℃ 884 1.3 锅炉主要设备简介 1.3.1 燃烧室、水冷壁及下降管 炉膛采用矩形断面结构形式,短边布置在炉膛的深度方向上,前后各两层二次风口在炉膛的宽度方向(长度)上均匀配置,二次风所需穿透的炉深尺寸相对较短,再配以高的二次风喷口速度(75m/s),能使二次风对物料有良好的穿透力。

超超临界机组优化运行分析胡洪华王智微朱宝田何新杨东(西安热工研究院有限公司,西安710032)Optimize Oaperation Analysis of ultra-super critical unitHong Hua Wang Zhiwei Zhu Baotian He Xin Yang Dong Thermal Power Research Institute,Xi’an摘要:概要介绍了玉环电厂1000MW 超超临界机组设备概况和特点;对超超临界机组优化运行进行了分析,指出了超超临界机组在运行方式和可控参数上优化运行的技术措施。

对提高超超临界机组的运行经济性具有指导意义。

关键词: 超超临界优化运行经济性Abstract: The general information and features of 1000MW ultr a-supercritical unit of Y uhuanPower Plant are illustrated. The operation optimization of ultra-supercritical unit is analyzed. Thetechnical measures to optimize the operation modes and control lable parameters ofultra-supercritical unit are presented, which provides useful infor mation for raising economics ofultra-supercritical unit.Key words: ultra-supercritical, operation optimization, economics1 概述超超临界机组具有煤耗低、技术含量高、环保性能好等特点。

如何进一步提高其运行经济性是电力行业面临的课题。

超超临界机组优化运行的实施超超临界机组是指超过临界状态的高温、高压锅炉和汽轮机组合,是目前火电厂的主流装备之一。

优化超超临界机组的运行,可以有效提高发电效率,降低排放,节约能源资源。

本文将从优化运行的概念、实施方法、效益和未来发展方向等方面进行详细介绍。

一、优化运行的概念超超临界机组优化运行是指通过科学合理地调整机组的工况参数和操作方式,最大限度地提高机组的发电效率、降低排放标准、延长设备寿命,达到节能减排的目的。

随着能源需求的增加和环保要求的提高,优化运行已成为现代火电厂的重要课题。

二、实施方法1. 调整工况参数通过调整超超临界机组的锅炉、汽轮机和辅助设备等工作参数,减少燃煤消耗、降低二氧化碳排放,提高发电效率。

具体包括控制燃煤的燃烧速度和燃烧温度、调整汽轮机的叶片角度、优化热网系统的运行等。

2. 优化操作方式通过优化操作方式,提高机组的热效率和发电效率。

包括优化燃煤的配煤比例、合理选择机组的起停方式、提高机组的负荷响应速度等。

3. 采用先进技术引进先进的控制系统和优化算法,提高机组的自动化程度,实时监测和调整关键参数,确保机组的安全稳定运行。

4. 配合清洁能源发挥超超临界机组的灵活性,配合清洁能源发电,如风电、光伏发电等,提高火电厂的清洁能源比例,减少二氧化碳排放。

三、优化运行的效益1. 提高发电效率通过优化运行,可以提高超超临界机组的热效率和发电效率,降低单位发电成本,提高经济效益。

2. 降低排放标准优化运行可以减少燃煤的消耗,降低二氧化碳、氮氧化物和颗粒物等污染物的排放,符合国家环保政策,保护环境。

3. 节约能源资源减少煤炭的消耗,节约能源资源;提高发电效率,降低能源消耗,有助于实现节能减排的目标。

4. 延长设备寿命科学合理地调整机组的工作参数和操作方式,降低设备的运行损耗,延长设备的使用寿命,降低维护成本。

四、未来发展方向1. 智能化水平提升未来,随着人工智能、大数据和云计算等技术的不断发展,超超临界机组优化运行将更加智能化,实现远程监控、运行优化和故障预测等功能。