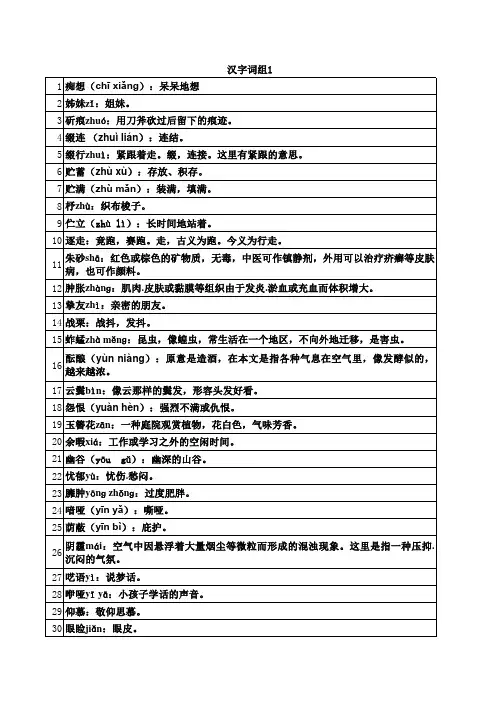

1#炉水冷壁爆管事故分析报告

- 格式:docx

- 大小:203.22 KB

- 文档页数:6

1是啥意思

1、表示赞同、好的、知道的意思。

2、1为阿拉伯数字之一。

“1”在中国互联网里有着很简单,很特殊的应用。

即“1”代表“是”“可以”“赞同”“准备好了”。

我们经常可以在网络游戏论坛即时聊天平台中看到网友们打出的“1111”“2222”。

3、“1”和“2虽然不是反义词,但”我们可以在网络用语中简单的把“2”理解为“否”“不可以”“不赞同”“没有准备好”。

用“1”“2”来表示“赞同”“不赞同”,这要追溯到早期网络游戏“传奇”“魔力宝贝”。

特别是在魔力宝贝中,玩家们已经习惯了使用“1”“2”来表示“可以”“不可以”。

到后来由于简单、快速、方便的表示自己想法,迅速在网络普及。

球⾐号码的1-23号,你了解他们的位置和意义吗?1号:永远是⾜球队中的最后⼀道防线,守门员的专利,⾝着这个号码的⼈永远忠诚的守护着⾃⼰球队的⼤门,不让⽪球进⼊,飞⾝扑救对于他们来说是家常便饭,⼀次次的摔倒,⼀次次的封堵,为的就是不让球进⼊⾃⼰把守的球门。

代表⼈物:雅⾟、班克斯、舒梅切尔、卡恩、布冯、卡西利亚斯等2号:这是⼀个在场上不太引⼈注意的号码,是的,⼀般是边后卫⾝着,但是在这样⼀个号码的编排上,2号可以看成是“飞翼”。

即⾝处右后卫的位⼦上,他们时⽽插上去助攻,时⽽飞奔回⾃⼰⽅防守边路,因此他们是球场边路活动的精灵。

代表⼈物:卡马乔、布尔⾥格、加⾥内维尔、卡福等3号:提起3号,必须要说⼀个词:忠诚。

他是⼀个属于左后卫位置的号码,⾝穿这件球⾐的球员,都是最伟⼤的球员,⼀般在左后卫的位置上防守的是对⽅右路的进攻。

因此他们在左后位置上保护着球队的左边场,进攻时犀利⽆⽐,默默地为⾃⼰⼼爱的球队效忠。

到⽬前为⽌,世界上最伟⼤、最出⾊的3号名叫保罗马尔蒂尼,从他出道到退役,⽆论是终⽣效⼒的AC⽶兰,还是在意⼤利国家队为国效⼒,马尔蒂尼⾝着的永远是3号球⾐,且⼀⽣只穿过红⿊⾊和天蓝⾊的球⾐,所以在意⼤利或是意⼤利的⽶兰,3号球⾐,就是其⾜球历史的象征,在马尔蒂尼退役后,AC⽶兰决定展⽰封存3号球⾐,唯⼀有资格继承AC ⽶兰3号球⾐的是马尔蒂尼在AC⽶兰成长的⼉⼦。

与保罗⼀样出⾊的还有同时代的罗伯特卡洛斯,这位传奇左后卫和马尔蒂尼⼀样⾝披3号球⾐。

⼤⼒任意球是他的标志,不管是在国家队还是在皇马,他都是默默的为球队奉献。

代表⼈物:保罗马尔蒂尼罗伯特卡洛斯4号:开创了⾃由⼈的时代,他们可以是⾃由⼈,只在防守不进攻,即中后卫⼀职。

但也可以是中场后腰,他们有个响亮的外号--清道夫。

组织球队的防守是他们职责。

同时也可以担任后腰。

代表⼈物:⽠迪奥拉、萨内蒂、维埃拉、耶罗等。

5号:⾝着这个号码的球员是最繁琐,同时也是责任最为重⼤的球员,场上的位⼦也是中后卫⼀职但是他们是属于盯⼈防守的后卫,通常是⼀对⼀的防守和协助队友来防守。

二年级一就造句大全1、太阳一出来,地上就像下了火。

2、从某种意义上说,一个人心中有什么,他看到的就是什么。

3、这家店一开,就会有很多人来。

4、蚕很可怜。

它很小,一不小心就会被人踩死,我们班的男生还把蚕捏来玩叠罗汉,结果最下面一条被压死了。

有的用铅笔去戳一个同学的蚕,蚕流了许多“血”,后来就死了,我暗暗为它们悲伤。

5、我的爸爸长着一张瘦黄的脸,头发黑黑的,双眼乌黑发亮,他一笑,雪白的牙就露了出来,别提有多帅气了。

6、一眨眼间,太阳就露出了额头和眉毛了,通红的太阳,就像一个小孩鼓足了劲,把脸弄得通红想往上跳一般,太阳露出眼睛了,突然,太阳努力往上一跃,整个笑容都露出来了,东方顿时变得金光灿灿。

7、铃声一响,同学们就马上进了教室。

8、我一打开博客,优美的音乐就响起来了。

9、歌声给我力量。

每当写博文的时候,听上一首歌,敲击着键盘就别有一番铿锵的足音。

似乎那音乐给了我莫名其妙的一股力量,让我有一种说不出的激动感。

10、我一打窗户,清新的空气就扑面而来。

11、战士们一个个冲上去,挥舞着大刀浴血奋战,一个倒下了,另一个就替上去,一个战士浑身划得稀烂,在倒下去的一刻,还高喊口号,悲壮极了!12、诚信像一面镜子,一旦打破,你的人格就会出现裂痕。

13、秋姑娘不知不觉地来到人间,她一来就不停地忙起来。

她给高粱抹红了“脸蛋”;给玉米穿上了桔红色的“裙子”;给稻谷穿上了金色的“西装”。

一阵阵秋风吹来,稻谷连忙弯下了身子,像在给秋姑娘致谢。

14、一般青年的任务,尤其是共产主义青年团及其他一切组织的任务,可以用一句话来表示,就是要学习。

15、涓涓细流一旦停止了喧哗,浩浩大海也就终止了呼吸。

16、欢乐的曙光还没有照射到峡谷里,但它已经把我们头上两边峭壁的顶端染上黄澄澄的颜色,长在岩壁深罅里的叶子稠密的灌木,只要一阵微风吹过,就把一阵银雨撒在我们身上。

17、人的一生就是体道,悟道,最后得道的过程。

18、喷泉的高度不会超过它的源头,一个人的事业也是这样,他的成就决不会超过自己的信念。

cao(高) thấp(低)nhanh快 chậm慢mớI 新cũ旧dài 长ngắn短già老 trẻ年轻nhiều 多ít少lớn大 nhỏ小rộng宽 hẹp 窄tốt好 xấu坏đẹp (xinh)漂亮美丽đẹp trai帅 xấu丑nóng热 lạnh (rét )冷sạch干净 bẩn脏khoẻ mạnh健康 mập béo胖ốm (gầy)瘦vui (mừng, sướng)高兴开心 buồn烦闷bình tĩnh 冷静cang thẳng紧张no (饱)---- đói (饿)cưối (末)sau(后)---- trước(前)tròn (圆)---- vuông(方)hơn (多)---- kém(少)phải (右)(是)---- trái (左)(非)chấm đưt (结束)---- bấc đầu(开始)bán chạy (畅销)---- bán ế(滞销)trên (上)---- dưới (下)trong (里)---- ngoài (外)đen (黑)---- trắng(白)gần (近)---- xa (远)nghèo (穷)---- giầu (富)Bài 1第一单元1 . Xin cha o您好Chào anh哥哥你好Chào ông先生您好Chào chị姊姊妳好Chào cô小姐妳好Chào em妹妹,弟弟你好Bài 2第二單元2. Anh khỏe không ? 你好吗?Khoẻ , cám ơn好、谢谢Vân thường 还好Không khỏe lắm 不是很好3. Tạm biệt 再見Hẹn gặp lại 再会Bài 3第三單元1. ăn cơm吃飯phở , mì , bún河粉, 面, 米粉2. uống nước 喝水cà-phê , trà , nước tra i cây咖啡, 茶, 果汁Bài 4第四单元14. trăm百15. ngàn千16. mười nga n十千17. đồng 元Bài 5 第五单元1. Cái này bao nhiêu tiền ? 这个多少钱?Cái này giá 299 đồng 這個價錢299元2. đắt qua很贵喔rẻquá好便宜喔Cũng tạm 还好Bài 6 第六单元3. Bớt ặôt chu t được không ? 降價一点可以吗?Không được đâu不行啊/ 不可以啊Bớt anh 10 đồng 降價10 元Tính rẻanh 10 đồng 便宜你10元Bài 7 第七单元1. Cám ơn谢谢Không co chi不用谢Đừng kha ch sa o不客气2. Xin lỗi 对不起Không sao đâu沒关系Không sao 沒事Bài8 : 表達需求*muốn : 想要1. Tôi muốn ăn mì我想吃面2. Tôi muốn uống nước 我想喝水3. Tôi muốn đi nha vệ sinh 我想上厕所Bài 9第9单元3. Làm ơn cho tôi một tô phở麻烦給我一碗河粉4. Làm ơn cho tôi mượn cây du /cái ô麻煩給我借(借我)雨傘5. Làm ơn cho tôi hỏi , nhà vệ sinh ởđâu ?麻烦、请问,厕所在哪里?Ở đằng kia 在那边Bài 10第10单元Anh ăn cơm chưa ?你吃饭了沒有?- ăn rồi 吃了- chưa还沒有Anh thích ăn gì? 你喜欢吃什么?Tôi thích ăn phởbò我喜欢吃牛肉河粉Bài 11人稱代名詞1. Tôi 我2. Anh / ông 你/您3. cô / chị / bà妳/姐姐/您4. em 她/他Bài 12 : 人稱代名詞*他anh ấy (ảnh)/ ông ấy (ổng)他côấy (cô)/ chịấy (chỉ) / bà ấy 她em ấy 他/她nó牠(它)/他Bài 13 : giới thiệu 介紹*là是1. anh ấy la gia o viên他是教员2. chịấy la sinh viên她是大学生3. em ấy la học sinh 她是学生Bài 14 : sở hữu 所有形態1. mẹ của tôi 我的妈妈2. vợ của tôi 我的太太3. chị của tôi 我的妹妹4. bạn của tôi 我的朋友 ......của tôi 我的....Bài 15 : Câu tính từ形容句子1. Cái này đẹp lắm !这个很漂亮2. Cái này khó quá!这个很难3. Cái này quá xấu !这个太醜4. Cái này rất dễ!这个很容易Cái này .... 这个.....Bài 16 : Tự giới thiệu 自我介紹1. Tôi đa kết hôn rồi . 我已经结婚了2. Tôi vẫn co n độc thân . 我仍单身3. Tôi đa co bạn ga i . 我已有女友.4. Tôi đa co bạn trai rồi . 我已有男友了tôi đã...我已Bài 17 : Giới thiệu 介紹1. Vợ của tôi đẹp lắm 我的太太很漂亮2. Chị của tôi kho lắm 我的姊姊很挑剔(脾气不好)3. Mẹ của tôi dễ lắm 我妈妈很忠厚(脾气很好)Bài 18 : ngày tháng日期Hôm kia 前天Hôm qua 昨天Hôm nay 今天Ngày mai明天Ngày mốt 后天Hôm qua la nga y 9 . 今天是9 号Hôm nay la nga y 10 . 今天是10号Bài 19 : Thì quá khứ过去式Hôm qua , anh (cô)đa la m gì? 昨天你(妳)(已经)做什么?Tôi đa ởnhà . 我(已经)在家 .Tôi đa kết hôn 2 năm rồi . 我已经结婚两年了 .Tôi ăn cơm rồi . 我吃饭了 .Bài 21 : Thì tiếp diễn 正在进行式Anh (cô)đang la m gì? 你(妳)正在做什么?Tôi đang ăn cơm .我正在吃饭.Tôi đang đi chợ我正去市场(指买菜)Tôi đang học tiếng Việt . 我正在学越南語 .Tôi đang...我正在.........Bài 22Thì tương lai未來式Ngày mai , anh (cô)sẽđi đâu ?明天你(妳)将去那里?Tôi sẽđi Việt nam . 我将去越南 .Tôi sẽđi Đa i bắc chơi .我将去台北玩 .Tôi sẽ kết hôn . 我将结婚.Tôi sẽ.......... 我将..........Bài 23 : Thời gian 时间Bây giờlà mấy giờ ? 現在是几点?Bây giờlà 8 giờsáng . 現在是早上8点。

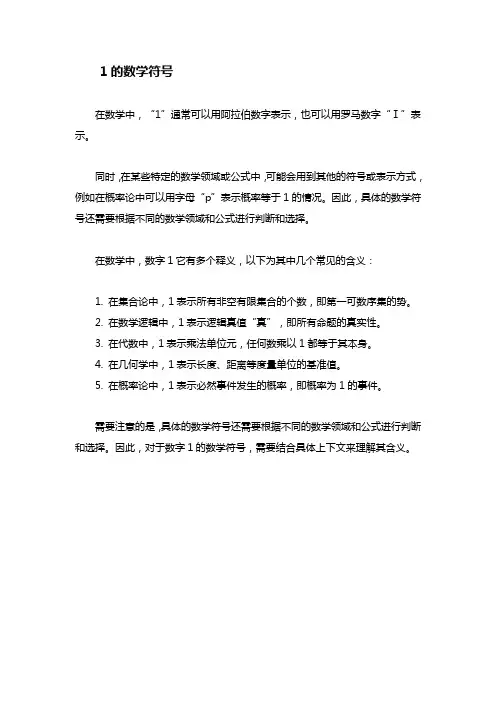

1的数学符号

在数学中,“1”通常可以用阿拉伯数字表示,也可以用罗马数字“Ⅰ”表示。

同时,在某些特定的数学领域或公式中,可能会用到其他的符号或表示方式,例如在概率论中可以用字母“p”表示概率等于1的情况。

因此,具体的数学符号还需要根据不同的数学领域和公式进行判断和选择。

在数学中,数字1它有多个释义,以下为其中几个常见的含义:

1. 在集合论中,1表示所有非空有限集合的个数,即第一可数序集的势。

2. 在数学逻辑中,1表示逻辑真值“真”,即所有命题的真实性。

3. 在代数中,1表示乘法单位元,任何数乘以1都等于其本身。

4. 在几何学中,1表示长度、距离等度量单位的基准值。

5. 在概率论中,1表示必然事件发生的概率,即概率为1的事件。

需要注意的是,具体的数学符号还需要根据不同的数学领域和公式进行判断和选择。

因此,对于数字1的数学符号,需要结合具体上下文来理解其含义。

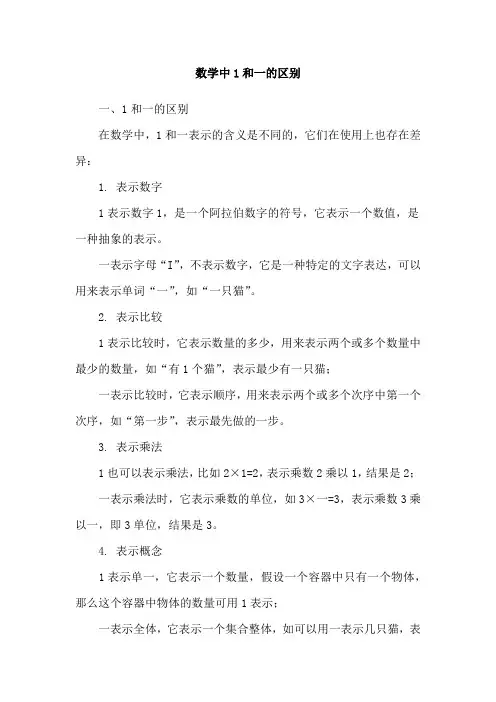

数学中1和一的区别

一、1和一的区别

在数学中,1和一表示的含义是不同的,它们在使用上也存在差异:

1. 表示数字

1表示数字1,是一个阿拉伯数字的符号,它表示一个数值,是一种抽象的表示。

一表示字母“I”,不表示数字,它是一种特定的文字表达,可以用来表示单词“一”,如“一只猫”。

2. 表示比较

1表示比较时,它表示数量的多少,用来表示两个或多个数量中最少的数量,如“有1个猫”,表示最少有一只猫;

一表示比较时,它表示顺序,用来表示两个或多个次序中第一个次序,如“第一步”,表示最先做的一步。

3. 表示乘法

1也可以表示乘法,比如2×1=2,表示乘数2乘以1,结果是2;

一表示乘法时,它表示乘数的单位,如3×一=3,表示乘数3乘以一,即3单位,结果是3。

4. 表示概念

1表示单一,它表示一个数量,假设一个容器中只有一个物体,那么这个容器中物体的数量可用1表示;

一表示全体,它表示一个集合整体,如可以用一表示几只猫,表

示这几只猫是一个整体,是一个集合。

![从数字成语中看中国人的数字文化心1[2][2]](https://uimg.taocdn.com/7b1fdf63783e0912a2162a38.webp)

从数字成语看中国人的数字文化心理摘要成语作为现代汉语词汇中的一个大类,就像语言中的活化石,历史悠久而又具有价值,其自身蕴涵的深刻内涵为我们了解中国文化,研究中国人的心理提供了宝贵而丰富的材料。

成语中的数字成语是成语中的特殊一族。

它所折射出的中国文化不仅仅有生活、学习观念,制度方面的,还有中国特殊的数文化。

数文化与其它文化有机结合,特有的中国文化体现出特有的中国人的心理。

如“一穷二白”反映人们的生活水平;“道高一尺,魔高一丈,一尘不染,五体投地”则是佛教思想的反映;“三从四德,三妻四妾”是古代婚姻制度的反映等。

关键词成语数字成语数字文化心理语言承载着文化的信息,任何民族语言多是该民族文化的一种符号形态。

我国是世界上历史最为悠久的国家之一,汉语也是世界上古老而又发达的语言之一,它不仅有丰富的词汇和各种形式的固定短语,而且这些词汇和固定短语同样有着丰富的意义。

在上下五千年的历史长河中,涌现出大量的神话传说、寓言故事、历史事件,它们都是我国文化遗产的重要组成部分。

人们将这些神话传说、寓言故事、历史事件凝固在四字格中,同时赋予了它们特定的含义,发展为成语,大大的丰富了汉语的语言宝座。

因而成语的来源大多是历史故事,古代寓言,或者书面语言中现成的语句,其固定结构形式和组合成分,具有特定的语义内涵,这就使得一个成语比一个普通的词语具有更大的信息量。

因此,整个成语系统也比一般的词汇更能完整的表现出一个民族的文化内涵。

成语是语言中经过长期使用,锻炼而形成的固定短语,它是比词大而语法功能又相当于词的语言单位。

成语的意义通过成语整体来表示,而不是其构成成分的简单相加,使得成语意义定型,具有定型化的特点。

如“怒发冲冠”不是说一生气头发都能把帽子顶起来,而是形容异常愤怒。

成语的结构也是定型的,包括结构成分的定型和结构关系的定型。

成语成分不能随意改动,如“说三道四”不能换成“说五道六”,“说一不二”不能变成“说七不八”等等,这是因为成语结构的成分都是经过历史的进化慢慢定型的,一经定型就不能随意改变。

1#炉水冷壁泄漏事故报告

一、设备概况

#1 锅炉为WGZ480/13.7--4 型。

系武汉锅炉厂生产的超高压一次中间再热自然循环汽包炉,倒U 形布置,冷一次风正压中速磨直吹系统,四角切向燃烧采用水平浓淡燃烧技术,平衡通风,烟气挡板调节再热汽温,喷水减温调节主汽温,机组于于2006 年9 月22 日成功完成168 小时试运,顺利归调。

最近一次检修日期为2015 年10 月22 日 C 修后投运,于2015 年11 月1 日,#1 炉右墙水冷壁管泄露事故抢修后投运。

过热器由布置在炉膛上部的全辐射式前屏过热器和半辐射式的后屏过热器,折焰角上部的高温过热器、尾部竖井旁通烟道内的低温过热器以及顶棚过热器、包墙过热器、分隔墙过热器组成。

包墙过热器采用材质20G、规格C 51 X

6mm 。

二、事件经过

1 、#1 机组负荷135MW ,煤量72.7 t/h ,主汽压力

13.31MPa ,主蒸汽流量477t/h ,给水流量482t/h ,A 、B、C 三台磨煤机运行。

2 时12 分进行炉膛吹灰工作,1 炉炉膛负压瞬间波动至979Pa ,2时17 分59 秒锅炉MFT 动作灭火,首出条件为:燃料丧失。

3 时13 分34 秒汽机打闸,发电机逆功率动作解列,

6KV厂用由工作电源切至备用电源,停运脱硝系统。

2、停炉检查情况

(1 ) #1锅炉前水冷壁管规格:$ 60 X6.5材质:20G

(2)爆管原始爆口位于#2锅炉前水冷壁D层喷燃器,从炉左向右数第20根管标高19.4米,爆口形状呈树叶状,长150毫米、中间宽24毫米,属于壁厚减薄后胀粗在高压

F开裂爆管。

(见照片1)

(3)爆口及相邻管壁厚检查情况

(4 )经过壁厚测点情况分析存在硫腐蚀及面吹损,前水冷

壁经过壁厚检测,需要更换管排20根,左水冷壁经过壁厚

检测,需要更换管排5根,右水冷壁经过壁厚检测,需要更换管排8根,后水冷壁经过壁厚检测,需要更换管排2根,

#1锅炉共计更换水冷壁管排35根。

三、原因分析

1.直接原因:#1炉#1角19.4m附近水冷壁管泄漏,导

致煤层火检无火信号触发,#1炉C磨煤机(2时17分55

秒),B、A磨煤机紧急跳闸(2时17分56秒)。

三台磨煤机跳闸后,触发燃料丧失信号,最终导致锅炉MFT动作

(附历史趋势图、组态逻辑图)。

2.间接原因:#1炉水冷壁爆管主要是由于高温腐蚀,管

壁减薄,强度不足所致;#1炉水冷壁管减薄是由于高温腐

蚀所致,火焰刷墙,未燃尽的煤粉磨损共同作用,加速了管壁减薄速度。

四、暴露问题

1.对锅炉受热面防爆防磨重视程度不足,检修技术管理不到位,在

2015 年11 月1 日#1 炉水冷壁高温腐蚀爆管抢修中,未能举一反三

采取有效措施对水冷壁管进行全面检查。

2.针对水冷壁高温腐蚀状况,煤质调整问题一直未引起高度重视。

3.对燃烧器降氮改造后的高温腐蚀状况认识不足,未能扎实有效

落实防范措施。

五、防范措施:

1.组织专业人员认真分析高温腐蚀的原因,借鉴兄弟单位燃烧器

改造成功经验,分析论证低氮燃烧器优化改造方案,根本性解决水冷壁高温腐蚀。

2.扎实做好配煤掺烧工作,提高入炉煤低位发热量、挥发分、灰份、

含硫量等,严格控制含量。

合理进行掺配,减少使用高硫煤。

3.加强运行优化调整,进行一次风管的均匀性调整,使各燃烧器

热负荷均匀;对磨煤机出口煤粉细度进行调整,使煤粉细度和均匀性控制在合理范围;联系电科院,针对不同煤质、不同负荷工况对锅炉水冷壁贴壁氛围进行测试,并根据测试结果指导锅炉燃烧调整,缓减锅炉高

温腐蚀,降低管壁减薄速率,避免火烟刷墙。

4.必要时防腐喷涂处理,在水冷壁管实测剩余壁厚满足

强度计算所确定的最小需要壁厚、喷涂工艺有保障的前提下,对发生

腐蚀减薄的水冷壁管表面进行防腐喷涂处理;或换管前对新管进行表

面防腐处理。

5.实施磨煤机金属陶瓷复合材料辊套、衬板更换改造,提高磨

煤机出力,降低煤粉细度、提高煤粉均匀性,降低一次风速和风量。

六、现场相关图片

管壁减薄测点

泄露的水冷壁管。