喀拉通克铜镍矿采矿方法研究

- 格式:pdf

- 大小:1.79 MB

- 文档页数:4

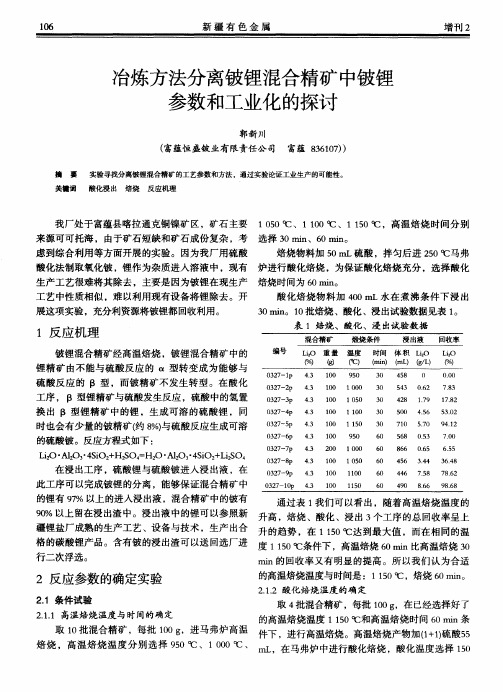

2012年新疆有色金属喀拉通克铜镍矿冶炼厂硫酸系统的工艺选型徐新生(新疆新鑫矿业股份有限公司喀拉通克铜镍矿富蕴836107)摘要介绍了喀拉通克铜镍矿二氧化硫烟气制酸工艺选型情况,列举了主要的主要设备和产品方案,总结了工艺的特点。

关键词制酸两转两吸主要设备特点1概述新疆新鑫矿业股份有限公司喀拉通克铜镍矿富氧侧吹炉、贫化电炉冶炼产生的二氧化硫烟气制酸。

主工艺包括烟气净化、干燥、吸收、转化和成品生产等。

按烟气净化工艺,可分为干法制酸和湿法制酸两种:(1)干法制酸:是将经收尘净化后的烟气,在热交换器中加热至380℃~400℃,再经转化后进入两段成酸工序,采用浓度为93%的酸喷淋冷凝成酸。

该法具有流程短、占地小、投资省、无污水污酸等优点。

但由于转化率低、能耗大等原因,现已极少采用。

(2)湿法制酸:又分为热浓酸洗净化、水洗净化和稀酸洗净化三种。

热浓酸洗净化指标差,成品酸质量低,设备腐蚀严重;水洗净化由于污水量大,污水处理设施投资多等原因,这两种方法设计一般已不采用。

稀酸洗净化的净化指标好,适应范围广,污酸排放量小,便于处理或利用,硫损失小,有利于实现“两转两吸”工艺,一般新建的冶炼厂制酸车间,设计多采用此种工艺。

排出少量浓度为3%~30%的污酸,用中和法或硫化法处理,达到排放标准后排放。

2工艺选择湿法制酸的转化、吸收工艺可分为“一转一吸”、“两转两吸”和新开发的非稳态转化等。

选择依据主要取决于烟气二氧化硫浓度。

“一转一吸”工艺,一般处理的烟气二氧化硫浓度为4.5%~6%,二氧化硫转化率为95%~98%。

非稳态转化可处理二氧化硫浓度为2.5%~4%的烟气,其尾气一般须处理后才能排放。

“两转两吸”工艺的转化率可达99.5%以上,尾气浓度符合排放标准,一般处理的烟气二氧化硫浓度可在6%以上。

在特定情况下(即指烟气中的一氧化碳含量较高,一氧化碳转化为二氧化碳放出的大量热量,能维持转化自热平衡时),或工艺、设备处理得当,烟气二氧化硫的浓度也可稍低于6%。

铜镍硫化精矿熔炼流程我国金川公司和新疆阜康冶炼厂(处理喀拉通克铜镍矿鼓风炉熔炼产出的金属化高镍锍)镍生产的原则工艺流程如图2。

由于高镍锍除含镍和硫以外,还含有相当数量的铜,并富集了原料中的狂族金属和贵金属及钴,困此高镍锍的铜镍分离和精炼是镍冶炼工艺中的突出问题,也是多年处理硫化矿的生产关键。

在镍冶金发展的早期阶段,通常采用四种方法处理高镍锍,即分层熔炼法、选矿磨浮分离法、选择性浸出法、低压基法。

上世纪70年代以来,国内外高镍锍,即镍分离方法较多的优点,应用范围正在逐步扩大。

分层熔炼法的基本理论依据是:将高镍锍和硫化钠混合熔化,在熔融状态下,硫化铜极易溶解在Na2S中,而硫化镍不易溶解于Na2S中。

硫化铜和硫化镍的密度为5300—5800kg/m3,而Na2S 的密度仅为1900kg/m3。

当高镍锍和Na2S混合熔化时,硫化铜大部分进入Na2S相,因其中密度小而浮在顶层,而硫化镍因其密度大面留在底层。

当温度下降到凝固温度时,二者分离得更彻底,凝固后的顶层和底层很容易分开。

为了使硫化铜及硫化镍更好地分离,顶层和底层再分别进行分层熔炼,重新获得分层后的硫化铜和硫化镍,直至满足工艺要求。

由于该法工艺过程复杂、劳动条件差,且生产成本高,除个别工厂经革新后仍在使用外,现已基本淘汰。

利用选矿磨浮分离铜镍—可溶阳极电解传统工艺处理,即:吹炼成高镍锍--转炉渣电炉贫化--高镍锍磨浮分离--阳极熔炼--电解。

该工艺的缺点是生产疚效率低,排入大气的烟气中含硫量高,耗电量大,有价金属的损失大。

湿法选择性浸出因其铜镍提取方法不同,大致可分为五种。

(1)硫酸选择性浸出电积法。

芬哈贾伐尔塔精炼厂、南非的吕斯腾堡厂均采用这一工艺。

但其流程又不完全相同。

如芬兰哈贾伐尔塔精炼厂处理的高镍锍成分为(%):Ni75、Cu15、S7、Co0.7、Fe0.5、Ni/Cu=5。

原先采用两段常压浸出,由于镍浸出率低。

现已改为三段常压浸出。