P110套管腐蚀开裂机理研究

- 格式:pdf

- 大小:491.72 KB

- 文档页数:3

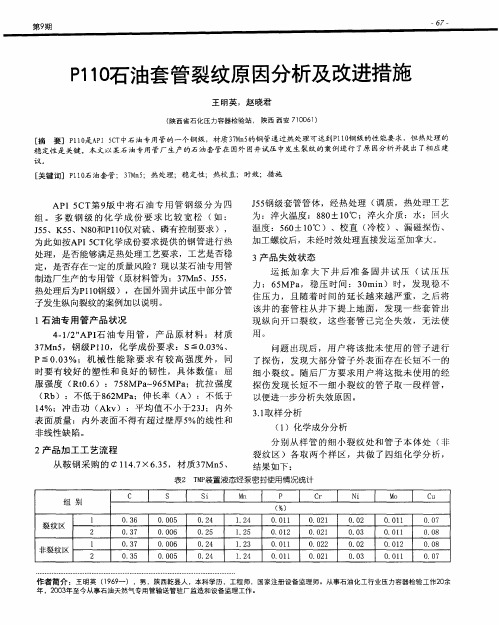

超f煤#第53卷•第10期•202()年1()月某油田3Cr P110修复油管断裂原因分析胡芳婷,赵密锋,邢星,李岩(中石油塔里木油田油气工程研究院,新疆库尔勒841000)[摘要]某油田</>88.90mmx6.45mm3Cr Pl10修复油管发生断裂,采用理化性能分析、金相分析、腐蚀产物分析、腐蚀速率预测等手段系统地进行了原因分析。

结果表明:该修复油管为硫化物应力腐蚀开裂,因处于复杂的co2+H2s+cr综合腐蚀环境,主要在co?的作用下产生腐蚀,水中高浓度的促使腐蚀速率加快,在油管内壁形成腐蚀坑,在拉应力的作用下,硫化物应力腐蚀裂纹在腐蚀坑底部萌生并迅速扩展,最终导致油管断裂。

[关键词]修复油管;硫化物应力腐蚀开裂;cr;断裂[中图分类号]TG172[文献标识码]B[文章编号]1001-1560(2020)10-0115-05Failure Analysis of3Cr P110Repaired Tubing in an OilfieldHU Fang-ting,ZHAO Mi-feng,XING Xing,LI Yan(PetroChina Tarim Oilfield Oil and Gas Engineering Research Institute,Korla841000,China)Abstract:The fracture of(/>88.90mmx6.45mm3Cr Pl10repaired tubing in an oil field was analyzed by means of physical and chemical properties analysis,metallographic analysis,corrosion product analysis,corrosion rate prediction and other means.Results showed that the repaired tubing was sulfide stress corrosion cracking.Due to the complex C02+H2S+CP comprehensive corrosion environment,corrosion mainly occurred under the action of C02.The high concentration of Cl in water promoted the corrosion rate,and the corrosion pit formed on the inner wall of the tubing.Under the action of tensile stress,sulfide stress corrosion crack germinated and rapidly expanded at the bottom of the corrosion pit,which eventually led to tubing fracture.Key words:repaired tubing;sulfide stress corrosion cracking;Cl~;crack0前言随着油田的不断开发,老油田进入开发中后期,油管处于高含水、高co2+cr环境,且部分区块含有H?s 腐蚀气体(见表1)。

P110油管钢在模拟环空液中的应力腐蚀开裂机理与监测方法研究应力腐蚀开裂(SCC)是近几年来油气田关注的重大问题,随着CO<sub>2</sub>驱三次采油技术的推广,井下管柱遭受了严重的CO<sub>2</sub>腐蚀,严重阻碍了油田的安全生产。

如果能通过无损监测技术实现SCC的早期诊断,则可以大大降低油套管和抽油杆断裂导致的安全事故。

因此,开展油管钢SCC行为的早期诊断技术研究,对油气田的安全生产具有重大意义。

本文首先通过慢应变速率拉伸实验(SSRT)研究了不同应变速率下P110油管钢的SCC敏感性,结果发现:应变速率为1×10<sup>-6</sup>s<sup>-1</sup>和2×10<sup>-6</sup>s<sup>-1</sup>时,P110钢的SCC敏感性最大,为了缩短实验周期,选用了2×10<sup>-6</sup>s<sup>-1</sup>的应变速率进行SSRT。

然后结合电化学噪声(ECN)、扫描电镜(SEM)与电化学阻抗(EIS)等方法,研究了P110高强油管钢在模拟井下环空溶液中的应力腐蚀开裂行为,并探讨了CO<sub>2</sub>对裂纹萌生和扩展过程的影响。

根据电化学噪声谱的特征参数(如积分电量、峰寿命、峰幅值等),来区分不同的腐蚀过程。

结果表明:寿命短(3<sup>5</sup> s)、幅值低(0.01<sup>1</sup>μA)的电流噪声峰代表点蚀事件,寿命长(>30 s)和幅值高(>1μA)的噪声峰表示裂纹生长事件。

在弹性形变阶段,拉伸试样表面处于钝化状态,电流电位无明显波动;屈服阶段前期,电流与电位噪声信号均以亚稳态点蚀峰为主,而且随着溶液中CO<sub>2</sub>浓度的增加,亚稳态点蚀的形核速率逐渐增加;在屈服阶段后期,由于拉应力和Cl<sup>-</sup>的共同作用,点蚀逐渐转变成裂纹,此时ECN谱上出现明显的裂纹特征峰,峰的寿命、幅值、积分电量等参数随着CO<sub>2</sub>浓度的增加而增大;硬化阶段拉应力不断增加促使裂纹继续生长,由于裂尖快速活性溶解,裂纹噪声峰减少甚至消失;最后,颈缩阶段整个拉伸试样处于均匀腐蚀状态,电位与电流噪声曲线上均表现为低幅值的高频波动,ECN谱上没有明显暂态峰。

1)浸泡试验首先采用线切割的方法将试样切割成10X l0X l5mm勺试样,用60#〜800#砂纸依次对试样进行打磨;接着用去离子水和丙酮对试样进行清洗,用分析天平对试样进行称重并记录。

实验介质为0.1mol/L 、 1 mol/L 、 5 mol/L 的氯化钠溶液。

实验环境为常温,常压下的开放体系。

测定不同浸泡期试样的重量变化及电化学参数的改变。

(2)腐蚀磨损试验用失重法测试不同Cl-浓度下腐蚀磨损速率V cw,静态腐蚀速率Vg,及干磨损速率V wear,研究C「浓度、酸度等因素对P110钢腐蚀磨损的影响,通过电化学及形貌法研究腐蚀机理。

2.2 实验结果及分析2.2.1 浸泡试验2.2.1.1 腐蚀产物分析腐蚀进行的初期,腐蚀溶液由无色的氯化钠溶液变成黄色,试样表面出现黄褐色的物质,并逐渐增多增厚。

在此过程中,这些黄褐色物质从试样表面脱落,覆盖于烧杯底部。

腐蚀中期,即腐蚀4〜14 天的时候,杯底部的黄褐色物质明显增多。

试样表面黄色物质并不如预期增多,相反在有些面保持附着物,在有些面却变得比初期更洁净。

腐蚀后期,即腐蚀15~25天时,容器底部产物持续增多,溶液浑浊度有所减轻。

试样表面比较光洁,附着物明显减少。

为了对浸泡的腐蚀产物进行分析,对其进行了扫描电镜观察。

图 2 为试样浸泡4天、14 天、18 天和25 天时的腐蚀形貌。

由图可见,腐蚀初期,试样表面腐蚀产物量较少,以雪花状覆于试样表面。

随着时间的推移,腐蚀产物层明显增多,变厚,基体被覆盖的部分大大增多。

时间继续延长,腐蚀产物密集的覆盖了试样表面,说明腐蚀时间增加,腐蚀产物的量也随之而增加。

在第 4 天的腐蚀产物形貌中,可以看到黑色部分上出现方向一致的斜线,即砂纸打磨留下的划痕,说明腐蚀初期腐蚀的程度不深。

第14 天时试样表面划痕消失,说明腐蚀加重,划痕所在的高度已经全部被腐蚀。

1 8天时,腐蚀产物明显增多,并且高度增加,说明腐蚀产物积累,但中间也有不少空洞,说明腐蚀产物不是非常致密。

0 P110到极限腐蚀速率,50~60℃之间,腐蚀速率开始随温度升高而下降;在pH=4的CO 2替代液中,NaCl 质量分数为5wt%的腐蚀环境下,20~40℃之间,腐蚀速率基本稳定,40~50℃之间腐蚀速率开始明显增加,50~60℃之间,腐蚀速率随温度上升急剧增加。

2.3 不同浓度Cl -和pH=4的CO 2替代液混合对P110钢的电化学腐蚀规律研究含不同质量分数的NaCl 的pH=4的CO 2替代液在不同温度下的P110钢腐蚀速率图像。

图2~6表明,在室温下,P110钢腐蚀速率随NaCl 含量的增加而下降,当CO 2替代液环境下NaCl 含量为3.5wt%时,腐蚀速率降低至一稳定值,这说明在室温情况下对处于CO 2环境中的P110钢,NaCl 的存在会抑制P110钢的腐蚀,且浓度越高抑制作用图6 不同环境温度下各质量分数的NaCl 的pH=4的CO 2替代液中P110钢,腐蚀速率-温度图像含量为0~1.5wt%之间,随NaCl含量增加P110钢腐蚀速率增加,在1.5~5wt%之间,出现腐蚀抑制作用,随NaCl含量增加腐蚀速率下降;在50℃时,pH=4的CO2替代液中NaCl含量为0~3.5wt%之间,随NaCl含量增加,P110钢腐蚀速率增加。

在3.5~5wt%之间,出现腐蚀抑制作用,随NaCl含量增加,腐蚀速率下降;在60℃时,pH=4的CO2替代液中NaCl含量为1.5wt%以下时,随NaCl含量增加,P110钢腐蚀速率缓慢增加。

在1.5wt%~3.5wt%之间,出现腐蚀抑制作用,随含量增加腐蚀速率缓慢下降。

在3.5~5wt%之后,随含量增加腐蚀速率急剧增加。

共存时复图6 含不同质量分数的NaCl 的pH=4的CO2替代液在各温度下的P110钢腐蚀速率图像。

P110套管特殊扣密封面细小裂纹分析强渊;李昱坤;巨金伟;武红【摘要】在P110套管螺纹加工时发现特殊扣套管密封面存在细小裂纹,通过外观和金相分析、宏观和微观断口形貌观察、能谱分析,发现裂纹缺陷处存在非金属夹杂物.结果表明,组织中存在非金属夹杂物是造成该套管有细小裂纹的主要原因,冬天轧制过程中前端冷却速度过快,使非金属夹杂物拉长、破碎,最终产生细小裂纹.指出,螺纹加工后能够对端部缺陷部分进行切除;对特殊性能要求的油套管可适当控制金属夹杂物的级别;在冬天轧制的过程中,在轧机的前端装加热器,可缓解管坯前端过多的温度降低,减少变形抗力和裂纹出现.【期刊名称】《石油工业技术监督》【年(卷),期】2016(032)004【总页数】3页(P49-51)【关键词】套管特殊扣;细小裂纹;非金属夹杂物;密封面【作者】强渊;李昱坤;巨金伟;武红【作者单位】北京隆盛泰科石油管科技有限责任公司北京100012;北京隆盛泰科石油管科技有限责任公司北京100012;北京隆盛泰科石油管科技有限责任公司北京100012;北京隆盛泰科石油管科技有限责任公司北京100012【正文语种】中文某管厂在生产Φ114.3mm×8.56mm R2 P110钢级特殊扣套管加工过程中,扣型密封面产生细小裂纹(图1),给生产造成了严重的损失。

管端体内存在3~5mm长的小裂纹,圆周上其他位置也存在类似裂纹[1]。

1.1取样对有细小裂纹的螺纹端,按照标准QJ 2136.3-91[2]要求取化学、力学和金相样。

1.2理化分析在ARL 4460直读光谱仪上按照ASTM A751-2008标准进行化学成分分析(表1)、力学检验(表2),检验结果与P110采购协议相符,也符合API 5CT中对P110钢级的相关规定。

1.3金相分析采用MEF3A金相显微镜、MEF4M金相显微镜及图像分析系统,试验方法参考GB/T 13298-1991、GB/T 6394-2002标准[3-4]。

P110钢冲刷腐蚀预测模型的构建及其机理研究马文祺;王勤英;宋宇辉;符昌友;张兴寿;罗晓芳;西宇辰;董立谨;张华礼;张智【期刊名称】《表面技术》【年(卷),期】2024(53)10【摘要】目的探究高温高压环境下P110钢在不同冲刷速度和角度下的腐蚀行为规律,揭示其冲刷腐蚀机理,建立腐蚀预测模型,以期指导油气田材料腐蚀防护与腐蚀预测。

方法采用电化学工作站和高温高压反应釜,开展高温高压冲刷腐蚀实验。

采用金相显微镜、扫描电子显微镜、X射线衍射仪等对冲刷腐蚀前后材料的微观组织结构、化学成分及物相进行表征。

此外,通过调研文献数据,基于随机森林(Random Forest,RF)算法构建了P110钢的冲刷腐蚀预测模型,并开展了预测准确性研究。

结果在3m/s的冲刷速度下,随着冲刷角度的增加,自腐蚀电流密度由30°的2.19×10^(-4)A/cm^(2)降低到90°的1.449×10^(-4)A/cm^(2)。

在30°的冲刷角下,随着冲刷速度的增加,自腐蚀电流密度由0m/s的6.30×10^(-5)A/cm^(2)增加到3 m/s的2.19×10^(-4)A/cm^(2)。

腐蚀产物具有双层膜结构,外层主要由FeCO_(3)组成,内层主要为Fe_(2)O_(3)。

腐蚀预测模型分析结果表明:温度对P110钢的腐蚀速率影响程度最大,其次是CO_(2)和冲刷速度。

结论在高温高压环境下,P110钢能够产生Fe_(2)O_(3)和FeCO_(3)的双层腐蚀产物膜,随着冲刷速度的增加和角度的降低,腐蚀产物膜完整性破坏,腐蚀加剧。

腐蚀预测模型具有良好的性能,能够有效预测腐蚀速率。

【总页数】14页(P110-123)【作者】马文祺;王勤英;宋宇辉;符昌友;张兴寿;罗晓芳;西宇辰;董立谨;张华礼;张智【作者单位】西南石油大学新能源与材料学院;西南石油大学石油与天然气工程学院;中国石油西南油气田公司工程技术研究院【正文语种】中文【中图分类】TG174【相关文献】1.P110钢抗冲刷腐蚀行为研究2.P110套管钢在饱和盐水中的腐蚀机理研究3.砂粒和氯离子对P110钢冲刷与腐蚀性能的影响4.P110钢在含Cl-介质中的冲刷与腐蚀行为研究5.P110与P110S钢在套管环空液中的腐蚀行为研究因版权原因,仅展示原文概要,查看原文内容请购买。

wt%)Cu图1 P110钢金相组织图2 13Cr钢金相组织根据GB/T 6398-2000(金属材料疲劳裂纹扩展速率实验方法)和GB/T 20120.2-2006(金属和合金的疲劳试验),并结合外径为197mm,壁厚为管柱和外径为177.8mm,壁厚为17mm管柱,确定标准C(T)试样的具体尺寸,试样裂纹方向与油管轴向一致。

图3、图4分别为P110和管的取样位置示意图。

图5为油井管材料C(T)工的实际尺寸。

图3 P110油管取样示意图图4 13Cr油管取样示意图6 PLD-200kN疲劳试验机图7 读数显微镜装置读数显微镜是将放大裂纹传送到计算机,实时1. 有机玻璃上箱体;2. 橡胶垫圈;3. 玻璃垫圈;4. 下箱体;5. 试样夹头图8 腐蚀环境盒结构示意图扫描电镜装置为日本电子公司生产的JSM-6390型扫描电镜,通过扫描电镜观察腐蚀产物膜形貌,疲劳、腐蚀疲劳断口,如图9所示。

图9 扫描电镜实物图1.2 实验内容本文实验分为5组,分别研究了频率对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对P110钢的腐蚀疲劳裂纹扩展速率的影响;介质对13Cr钢的腐蚀钢分别在下的腐蚀疲劳裂纹扩展速率的差上)、图10 P110钢不同频率下的裂纹扩展速率曲线由图10可见,频率越低,裂纹扩展速率越快。

因为频率越低,每个周期内裂纹张开的时间越长,则每个周期内的腐蚀损伤时间越长,裂纹尖端会生成较厚的腐蚀产物膜,在交变载荷作用下产物膜脱落,新鲜金属表面裸露被重新腐蚀,应力损伤促进了腐蚀作用,腐蚀和应力损伤共同作用时,两者相互促进,加快了金属的断裂失效。

2.2 介质对P110钢和13Cr钢的腐蚀疲劳裂纹扩展速率的影响P110钢和13Cr钢的CT试样通过夹具夹持在疲劳试验机夹头,频率为1Hz,腐蚀介质为3.5wt%Nacl液,pH值分别为7和3,采用应力比为0.1的正弦波进行应力加载,最大应力12kN,最小1.2kN。

首先预裂2mm,随着裂纹的扩展,不断降低最大应力,且每次降载幅度小于10%。