电化学与油管防腐

- 格式:docx

- 大小:558.18 KB

- 文档页数:5

H S腐蚀研究进展As a person, we must have independent thoughts and personality.H2S腐蚀研究进展摘要近年来我国发现的气田均含有硫化氢、二氧化碳等腐蚀性气体,特别是我们四川盆地,含硫化氢天然气分布最广泛。

众所周知,硫化氢腐蚀是井下油套管的主要腐蚀类型之一。

本文简述了硫化氢的物性,研究了硫化氢腐蚀的机理和影响因素,并在此基础上介绍了采用缓蚀剂、涂镀层管材、根据国际标准合理选材、电化学保护等几种国内外常用的防腐措施,并指出了各种方法的优缺点,最后还探讨了硫化氢油气田腐蚀研究的热点问题及发展方向。

关键词:硫化氢腐蚀,腐蚀机理,防腐技术ABSTRACTIn recent years, the gas fields found in our country contain hydrogen sulfide, carbon dioxide and other corrosive gases, especially in the Sichuan basin, with the most extensive distribution of hydrogen sulfide gas. It is well known that the hydrogen sulfide corrosion is one of the main corrosion typesof the oil casing in the well. Properties of hydrogen sulfideis described in this paper to study the hydrogen sulfide corrosion mechanism and influencing factors, and on this basis, introduces the corrosion inhibitor, coating tubing, accordingto international standard and reasonable material andelectrochemical protection at home and abroad, several commonly used anti-corrosion measures, and points out the advantages and disadvantages of each method, and finally discusses the hotissues and development direction of the research on oil and gas fields of hydrogen sulfide corrosion by.Key word s :hydrogen sulfide corrosion, corrosion mechanism, corrosion protection technology.前言随着各国经济的发展,对石油及天然气需求进一步增加,易开采的油气资源已趋于枯竭,油井的发展趋势向着高技术方向发展,钻探区域势必转移向内陆、沙漠等环境恶劣的地区。

油井的腐蚀原因与防护措施研究摘要:随着油田的持续开发,油井综合含水逐年上升,目前采油厂处于高含水开发生产阶段,综合含水达到94.3%。

由于后期含水上升,同时受高矿化度、管杆材质等综合因素影响,油井腐蚀现象日趋严重。

油井腐蚀是指井下金属设备与产出液直接接触形成腐蚀电池而产生的腐蚀现象,能够造成管漏、杆断、泵漏而躺井。

随着油管配套的完善,井筒腐蚀问题逐步向抽油杆与抽油泵上转移,其中腐蚀杆断的井数和比例都逐年升高。

油井腐蚀现象是多因素交互作用下的结果,因此,对其形成的原因、腐蚀的程度及防腐的措施进行全方位的把控相当困难。

因此加强油井的腐蚀原因与防护措施研究至关重要。

关键词:油井;腐蚀;机理分析;防腐措施1油井腐蚀研究现状腐蚀是材料与环境反应引起的材料破坏与变质,它存在于各行各业,引起经济损失也是引人注目的。

腐蚀是造成石油工业中金属设备的主要原因之一,它加剧了设备及管道的损坏和人员伤亡,造成了石油生产中停工、停产和跑、冒、滴、漏等事故;并且污染环境,损害人民健康;导致产品流失,增加了石油产品的成本,有的已影响正常的石油生产。

我国很早便开始着手对油气田井下油管的腐蚀展开研究,主要包括腐蚀的环境、影响因素及防腐措施等几个方面。

王明辉等人通过室内实验,针对某油井中的套管在H2S与CO2共存条件下的腐蚀情况开展了研究,精确评估了管材的使用寿命。

贺海军等人结合灰色关联法,对油井套管开展了防腐模拟评价室内实验,通过定量分析管材的安全服役寿命对其进行了优选。

赵健等人提出了深层油井管材阴极保护计算公式,通过计算和推导得出,在一定的误差范围内,这种计算方法能够为深层油井管材保护提供可靠的数据,具有一定的实用性和可靠性。

当前,我国对不同储层物性油田的腐蚀问题进行了大量的研究,在防腐技术方面已相当成熟,当然,这只是油井防腐万里长征的第一步,要想真正意义上把油井防腐工作搞扎实,必须对其腐蚀的影响因素、腐蚀环境、形成原因及腐蚀监控等相关工艺技术进行更深人的分析和研究。

井下油管内腐蚀实时监测技术李清方;陆诗建;韩霞;王子明【摘要】针对油田油井油管内腐蚀日益加剧的问题,研制一种实时监测井下油管不同深度腐蚀速率的装置,装置包括电感型腐蚀探针、井下数据实时传输系统、压力传感器和温度传感器等.介绍腐蚀探针的组成、原理、材料,装置各模块的组成和作用.装置基于井下环境设计,经高温高压测试,该装置在60 MPa和125℃环境中能够稳定可靠工作.利用该装置测量20号钢在城市自来水中的腐蚀速率,与挂片法测得数据相比较,证明该装置能够反映实际腐蚀速率.将该装置在胜利油田开展下井测试,温度传感器和压力传感器能够正常工作,获得的腐蚀速率符合该环境实际情况.【期刊名称】《煤气与热力》【年(卷),期】2018(038)006【总页数】4页(P54-57)【关键词】油井;内腐蚀监测;高温高压;油管【作者】李清方;陆诗建;韩霞;王子明【作者单位】中石化节能环保工程科技有限公司,湖北武汉430223;中石化节能环保工程科技有限公司,湖北武汉430223;中石化节能环保工程科技有限公司,湖北武汉430223;中石化节能环保工程科技有限公司,湖北武汉430223【正文语种】中文【中图分类】TE351 概述近年来,随着油田采出液含水率的提高,油田生产系统的腐蚀风险极大增高。

同时,CO2油驱、稠油热采等采油新技术的应用使CO2、H2 S等腐蚀性气体伴随采出液进入生产系统,加剧了油田采出液的腐蚀性[1]。

在油田开发的新形势下,腐蚀在线监测和腐蚀风险评估对保障安全生产显得尤为重要。

从测试机理来讲,常用的腐蚀监测技术主要有电阻型探针、电化学型探针和电感型探针。

其中,电阻型探针应用较为广泛,利用腐蚀导致截面积变化,通过计算电阻进行测量。

电化学型探针具有响应快速的优点,但要求测试的介质具有较强的导电性,在含原油的多相流环境中使用存在局限性。

电感型探针是通过测量金属腐蚀引起的电感应强度变化从而得到腐蚀数据,具有较好的精度和稳定性,在国内外石油化工企业广泛运用。

[收稿日期]2008208205 [作者简介]吕瑞典(19562),男,1982年大学毕业,教授,现从事石油矿场机械的教学和科研工作。

油气田腐蚀防护技术综述 吕瑞典,薛有祥 (西南石油大学,四川成都610500)[摘要]通过查阅大量油气田腐蚀防护相关文献,总结归纳了油气田经常使用的腐蚀防护技术,简要介绍了一些防腐新技术,并对油气田的腐蚀防护提出了些许建议,旨在提高油田腐蚀防护水平,加强腐蚀防护研究与应用,为安全生产提供一个强有力的支撑。

[关键词]油气田;腐蚀防护;防腐技术;技术研究;井下设备[中图分类号]TE980[文献标识码]A [文章编号]100029752(2008)05203672031 油气田腐蚀防护油气田腐蚀往往造成重大的经济损失、人员伤亡和环境污染等灾难性后果,1969年英国Hoar 报告报道,英国每年因腐蚀造成的经济损失估计不少于23165亿英镑[1]。

我国对腐蚀损失统计表明,腐蚀造成的损失占国民经济的3%,对石油石化行业约在6%左右[2]。

据国外权威机构估计,如果腐蚀技术能够得到充分应用,腐蚀损失的30%~40%是可以挽回的[1]。

由此可见,提高腐蚀防护技术,加强腐蚀防护的研究与应用,不仅为安全生产提供一个强有力的支撑,而且给石油工业带来巨大的经济效益。

笔者通过总结,归纳出了目前油气田应用的7种主要腐蚀防护技术,并对油气田如何采用腐蚀防护措施提出拙见。

2 腐蚀防护技术在油气田的应用油气田腐蚀类型众多,腐蚀状况严峻。

其腐蚀有3个显著的特点:气、水、烃、固共存的多相流腐蚀介质;高温或高压环境;H 2S 、CO 2、O 2、Cl -和水为最主要的腐蚀介质。

现场一般采用如下7种腐蚀防护措施。

211 正确选材根据油气田实际腐蚀因素,正确选材对降低事故发生,提高工作效率意义重大。

如长庆油田[3]针对油井油管腐蚀穿孔断裂十分严重的状况,选用了高Cr 、Mo 低S 、P 耐腐蚀合金油套管,以提高井下管柱的抗蚀能力。

油气田CO2腐蚀及防控技术摘要:在油气田开发中,大力开展二氧化碳驱油技术以提高采收率,该技术不仅适合于常规油藏,尤其对低渗及特低渗油藏,有明显驱油效果。

目前大港油田已规模实施二氧化碳吞吐,取得了显著成效,但CO2导致严重腐蚀问题,研究腐蚀机理及防控技术尤其重要,以形成一套完整有效的防腐技术。

关键词:CO2;腐蚀机理;影响因素;防控技术随着油田二氧化碳吞吐技术的规模实施,腐蚀问题越来越严重,在吞吐和开井生产过程中采取相应的防控措施至关重要。

CO2腐蚀防治是一项系统工程,需要先研究其腐蚀机理及腐蚀情况,采用多种防腐技术,以起到对油杆、油管、泵以及地面集输系统的有效保护。

目前大港油田研究形成了以化学防腐技术为主、电化学保护和材料防腐为辅的防控技术,可实现井筒杆管、套管、地面管线设备的全流程防护。

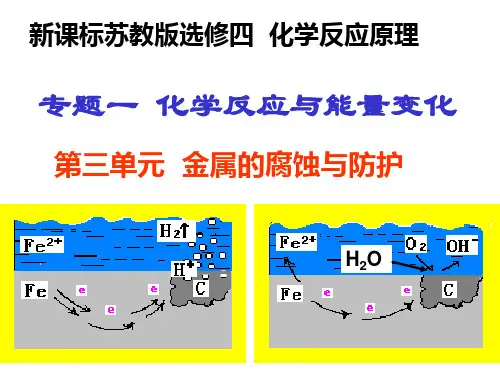

1CO2腐蚀机理CO2腐蚀机理可以简单理解为CO2溶于水后生成碳酸后引起的电化学腐蚀。

由于水中的H+量增多,就会产生氢去极化腐蚀,从腐蚀电化学的观点看,就是含有酸性物质而引起的氢去极化腐蚀[[1]]。

腐蚀机理主要分为阳极和阴极反应两种。

在阴极处,CO2溶于水形成碳酸,释放出H+,它极易夺取电子还原,可促进阳极铁溶解而导致腐蚀。

阳极反应:Fe → Fe2+ + 2e-阴极反应: H2CO3→ H+ + HCO3-2H+ + 2e → H2↑碳酸比相同pH值下的可完全电离的酸腐蚀性更强,在腐蚀过程中,可形成全面腐蚀和局部腐蚀。

全面研究二氧化碳的腐蚀机理十分关键,2CO2腐蚀影响因素二氧化碳对金属材料的腐蚀受多种因素影响,有材质因素、压力、温度、流速、pH、介质中水和气体、有机酸、共存离子、细菌腐蚀等,本文主要介绍三种重要因素。

2.1 二氧化碳压力碳钢等金属的腐蚀速度随二氧化碳分压压力增大而加大,溶于水介质中CO2的含量增大,酸性增强,H+的还原反应就会加速,腐蚀性加大。

通过高温高压动态腐蚀评价来验证压力的影响,选取二氧化碳不同压力作为试验条件,对采出液在不同压力下评价腐蚀性。

332010年第34期(总第169期)NO.34.2010(C um ula tive tyNO.169)摘要:文章在阐述元城油田油井腐蚀机理的基础上,分析了五种造成油井腐蚀的主要成因,并通过应用油套环空及井下智能点滴投加缓蚀剂,配套新型防磨耐蚀内涂层油管、HDPE 防腐耐磨油管、KD 级防腐抽油杆、长效阳极油管保护器等油井防腐工艺技术,检泵周期延长97天。

关键词:元城油田;油井腐蚀机理;缓蚀剂;防腐工艺技术中图分类号:TE257 文献标识码:A 文章编号:1009-2374(2010)34-0033-02长庆油田分公司所属元城油田属于依靠自然能量开发的边底水油藏,综合含水80%。

在油井井筒中,除了烃以外,还有含不同组份的水体,同时,由于地质构造环境物理化学条件的不同,硫化氢、二氧化碳等溶解气腐蚀,氯离子、碳酸氢根离子等有害离子腐蚀及硫酸盐还原菌、铁细菌等菌类腐蚀,构成了不同的腐蚀体系。

由于油井腐蚀严重,新更换的油管杆在生产3~4个月后又出现抽油杆断或油管腐蚀穿孔现象,使检泵周期大大缩短,不仅增加了资金投入,而且严重影响了油井正常生产。

1 元城油田油井腐蚀机理1.1 CO 2腐蚀CO 2的腐蚀主要表现为电化学腐蚀,即CO 2溶解于水中生成碳酸,使流体PH 值降低,呈弱酸性,碳酸对钢材发生极化腐蚀,并随着碳酸的增多,溶液中酸性增强,加快了铁的腐蚀速度。

其化学反应式主要为:CO 2+H 2O →H 2CO 3(1)Fe+H 2CO 3→FeCO 3+H 2(2)当地层水中混入空气时,使二氧化碳腐蚀复杂化。

CO 2+O 2+H 2O+Fe →2FeCO 3+Fe(OH)2(3)如果含有一定量的硫化氢,则腐蚀体系将更加复杂。

1.2 H 2S 腐蚀H 2S 由于储层地质构造不同,在不同地带有不同的含量,对元城油田水质分析结果表明,一些混合水中不同程度的含有H 2S 。

H 2S 的腐蚀主要表现为电化学腐蚀,且H 2S 与铁的腐蚀产物硫化亚铁因结构疏松,易产生垢下腐蚀。

P110油套管钢表面三元化学镀镀层的工艺设计在油(气)开采过程中,采油装备在极其严酷和复杂的环境下服役,材料的表面首当其冲,采用恰当的表面防护技术,在表面形成一层全新化学成分或组织结构的保护层,提高其硬度和耐磨性、耐蚀性,延长其使用寿命,部分替代昂贵的耐蚀合金管材,既能满足服役条件的要求,又能将油套管成本控制在一个比较经济的范围内。

采用表面处理技术改善油套管表面性能,降低成本,延长其使用寿命,一直是相关表面工程研究者的努力方向。

化学镀是一种重要的表面处理技术,以其工艺简便、成本低、镀层厚度均匀、可大面积镀覆等优点而日益受到人们的重视,并逐渐应用到石油化工乃至各个其他领域中。

1.化学镀的基本原理:化学镀是一个包含了液相反应、气相反应和固相反应的多相催化过程,它涉及一系列复杂的步骤,例如金属离子和还原剂在水溶液中向固体表面的扩散、还原剂在固体表面的吸附和催化脱氢、金属离子的还原析出等。

此外,还伴随有一些副反应,如氢气的析出等。

一般认为,还原剂在固体表面的催化脱氢步骤的速度最慢,往往成为化学镀过程的控制步骤。

化学镀是一种不需要通电,依据氧化还原反应原理,利用强还原剂在含有金属离子的溶液中,将金属离子还原成金属而沉积在各种材料表面形成致密镀层的方法。

由于化学镀过程是根据不同的还原剂发生的自催化过程,所以反应机理是不同的。

其中,Ni-P合金镀层是一种较为广泛应用的镀层,关于化学沉积Ni-P 合金镀层的理论就有许多种,但C.Cutzeit的催化理论为大多数人接受。

该理论可用以下几个过程来描述。

①化学沉积Ni-P合金镀液加热时不起反应,而是通过金属的催化作用,次亚磷酸根在水溶液中脱氢而形成亚磷酸根。

同时放初生态原子氢。

H 2PO-2= PO-2+ 2(H)PO-2 + H2O = HPO2-3+ H+或 H2PO-2+ H2O = HPO2-3+ H+ + 2[H]②初生态原子氢被吸附在催化金属表面上而使其活化,使被镀液中的镍阳离子还原,在催化金属表面沉积为金属镍。

电化学在海洋应用的原理1. 介绍电化学是研究电荷和电流在化学物质中传播和转化的科学,电化学原理在海洋应用领域具有广泛的应用价值。

本文将介绍电化学在海洋应用中的原理及相关技术。

2. 海水电离及离子传导海水是一种电解质溶液,其中含有大量的离子。

当电压施加在海水中时,溶液中的正离子会向电极(阳极)移动,而负离子则向另一个电极(阴极)移动。

这个过程称为电离。

海洋中的电离过程与电解液中的电离过程类似。

当电力施加在海水中时,阳极释放出的电子会与水分子中的氧气结合形成氧气,而阴极则发生还原反应,将电子转移到溶液中的正离子上。

这种电解过程被称为电化学反应。

电化学反应在海洋中起到了重要的作用,可以用于海水淡化、海水电解制氢和电能储存等方面的应用。

3. 海水淡化海洋中的咸水由于含有高浓度的盐分,不适合直接用于灌溉和饮用水。

海水淡化是将海水中的盐分去除,使之成为可以使用的淡水的过程。

电化学反应可用于海水淡化过程中的电渗析和电解除盐。

在电渗析中,电场被用于推动水中的离子,使其通过特殊的膜分离出来,实现去除盐分的目的。

而在电解除盐中,海水被分成阳极和阴极两个电解槽,通过电化学反应将盐分转移到阳极上,产生的氯气可以作为副产品用于其他化学工业过程,而阴极上则产生可用于灌溉和饮用水的淡水。

4. 海洋资源开发海洋中蕴藏着丰富的资源,包括油气、矿产、稀土元素等。

电化学技术在海洋资源开发中发挥着重要作用。

在海底油气开发中,电化学技术可以应用于海洋石油钻井、油藏开发和油管保护等方面。

例如,电化学腐蚀控制技术可用于防止海洋结构和管道的腐蚀,延长其使用寿命。

在海洋矿产开发方面,电解法常用于海底矿产的提取。

通过电解过程,将目标矿物从海水中分离出来,实现矿产资源的有效开发。

5. 海洋环境修复海洋环境污染是一个全球性的问题,电化学技术在海洋环境修复中具有重要意义。

电化学降解技术可用于处理海洋底泥和水体中的有机污染物。

通过电化学反应,有机污染物可以被降解成无害的物质,从而减少水体中的污染物浓度。

特殊油气藏油田化学前沿技术文献综述

题 目:电化学沉积技术在油管防腐中的应用 学 号: 姓 名: 完成日期: 电化学沉积技术在油管防腐中的应用 1 油管的腐蚀 金属和它所处的环境介质之间发生化学或电化学作用而引起金属的变质或损坏称为金属的腐蚀[1]。基本的腐蚀类型有:化学腐蚀和电化学腐蚀。化学腐蚀是指在电解质存在的环境中,受氧化物质的直接作用,在金属表面发生化学反应,使结构受到损坏。电化学腐蚀是指金属和外部介质发生了电化学反应,在反应过程中,有隔离的阴极区和阳极区,电子通过金属由阴极区流向阳极区[2]。电化学腐蚀与化学腐蚀的主要区别在于电化学腐蚀过程中有电流产生,金属以离子形式进入电解质溶液中。 随着石油天然气勘探开发的发展,油气开采面临的环境越来越恶劣,特别是高含二氧化碳、硫化氢及元素硫等含硫组分的油气田的相继出现,使得油管的腐蚀、结蜡、结垢等问题也越来越突出。油管的工作环境十分恶劣,其使用寿命和性能严重影响勘探开发和油气田经营效益,对于含硫气田,还有可能导致重大安全事故和环境问题。所以对油管的腐蚀机理和防腐蚀技术的研究显得十分重要[3]。 油气田开发过程中,井内的腐蚀性组分主要有硫化氢及元素硫等含硫组分、二氧化碳、高氯离子含量地层水、硫酸盐及硫酸盐还原菌,建井和井下作业中引入的氧或其它酸性材料(如酸化作业)[4]。 由热力学规律可知,大多数从矿物中提炼出来的金属具有趋于低能量状态的倾向。金属转化成低能量氧化物的过程称为腐蚀[5, 6]。在常温下大多数通用工程材料的腐蚀从性质上说是一个电化学过程。腐蚀过程包括金属丢失电子(氧化)[式(1-1)]和消耗这些电子的还原反应(如氧、水的还原)[式(1-2)和式(1-3)][7]:

通常,腐蚀发生时必须同时进行氧化反应和还原反应,以保持电中性。否则,如在金属和电解质溶液的界面堆积大量的负电荷,腐蚀过程就会停止。

1.1 H2S腐蚀 干燥的H2S对金属材料无腐蚀破坏作用,H2S只有溶解在水溶液中才具有腐蚀性,在 0.1 MPa,30℃时,硫化氢在水中的饱和浓度约 2 983 mg/L。H2S溶于水便立即电离,释放出的氢离子极易在阴极夺取电子,促进阳极铁溶解而导致腐蚀。阳极反应生成的腐蚀产物硫化铁(Fex Sy)通常是一种有缺陷的结构,在钢铁表面的附着力差,易脱落。且 Fex Sy 还具有导电性,电位较高,可作为阴极与钢铁基体构成一个活性微电池,对钢铁继续进行腐蚀。 含硫化氢的石油天然气管道中常见的腐蚀类型有3 种:(1)硫化物应力破裂(Sulfide Stress Cracking,简称SSC),(2)氢诱发裂纹(Hydrogen Induced Cracking,简 称 HIC)、氢 鼓 泡(Hydrogen Blistering,简 称 HB)和应力促使氢诱发裂纹(Stress Oriented HIC,简称SOHIC)和(3)电化学失重腐蚀,有均匀腐蚀、点腐蚀等[8]。

1.2 CO2腐蚀 干燥的 CO2 本身不具腐蚀性,但 CO2 易溶于水、凝析油和原油中。CO2 溶于水中反应生成 HCO3-和CO32-,后者会与铁发生电化学腐蚀反应,生成碳酸亚铁。其腐蚀现象主要有点 蚀、坑蚀、脓疮状台地蚀及长条沟形槽蚀等。影响 CO2 腐蚀的因素众多,包括介质含水量、温度、CO2 分压、p H 值、离子浓度(Cl-、HCO3-、Ca2+、Mg2+)、H2S 含量、O2 含量、微生物、介质流速以及管道合金成分等[9]。

2 油管钢腐蚀的影响因素

2.1 温度的影响 温度对、腐蚀的影响主要体现在以下三个方面:(1)影响了气体或在介质中的溶解度,温度升高,溶解度降低,抑制了腐蚀的进行;(2)温度升高,各反应进行的速度加快,促进了腐蚀的进行;(3)温度升高影响了腐蚀产物的成膜机制,使得膜有可能抑制腐蚀,也可能促进腐蚀,视其他相关条件而定[10]。

2.2 气体分压的影响 用Pco2/PH2S可以判定腐蚀是因H2S造成的酸性腐蚀还是CO2造成的甜腐蚀(Sweet Corrosion )。当Pco2/PH2S>500时,主要为C02腐蚀,当Pco2/PH2S <500时,主要为H2S腐蚀[11]。

2.3 流速的影响 当金属表面没有腐蚀产物膜覆盖时,流速会使CO2腐蚀速率明显增加,流速增大,使介质中的去极化剂更快地扩散到金属表面,阴极去极化增强,同时产生的Fe2+迅速的离开金属表面,这些作用使腐蚀速率增大。当金属表面被腐蚀产物膜覆盖以后,由于此时腐蚀速率主要是受腐蚀产物膜的控制,因此流速对腐蚀速率的影响不大。

2.4 pH值的影响 一般地认为,在一之间时,腐蚀的危险性较低。 2.5 介质中离子的影响 介质中的Cl-一对CO2腐蚀速率没有特别明显的影响。HCO3-一有利于腐蚀产物膜的形成,容易使钢表面钝化,而降低腐蚀速率。但Cl-一又会明显破坏腐蚀产物膜,降低对基体的保护能力。溶液中Ca2+、Mg2+离子的增加会增加腐蚀速率,同时对局部腐蚀也有促进作用[12]。

2.6 Fe2+浓度的影响 低Fe2+浓度,使水具有低pH值,其腐蚀速度比Fe2+浓度达到溶解度极限时高两倍。当Fe2+浓度超过溶解度极限时,有形成保护膜的趋势[13]。

2.7 时间的影响 用失重法来测量CO2的腐蚀速率,在前50h的时间内,随时间的增加,碳钢的腐蚀速率增加。当测量时间大于50h后,碳钢的腐蚀速率随测量时间的增加而减小,这主要是由于保护性膜的形成。

3 缓解腐蚀的现有技术

了解油田管线腐蚀的电化学因素后,人们采用了多种多样的防护技术来解决腐蚀问题。目前油管腐蚀防护技术主要有以下几种: (1)直接选择适合的材料或发展耐蚀材料。根据材料的使用条件,合理的选择材料,或通过调整碳钢和低合金钢的成份以增加耐蚀性,但显 然这种方法的成本比较高。(2)采用电化学保护技术。其中主要包括阴极保护和阳极保护,阴极保护法又可分为牺牲阳极法和外加电流法。从理论上,这种方法应该能够较好的解决管线的腐蚀问题,但在实际中应用时则必须采用大量的牺牲阳极金属或耗费一定的电能才能实现,故不适合大量使用。(3)表面处理技术或涂层[14, 15]、镀层技术。(4)改变环境介质条件,改变金属的使用环境,如添加缓蚀剂和杀菌剂,调节pH值以及除氧和脱盐等,此种方法比较有效,但是操作起来比较烦琐,耗费的成本也比较高,所以也不适于油气田这种大规模使用环境。 现在油管外壁防护中,各类有机或无机涂层应用较为广泛,但是管内壁的防护却较为困难,重要的原因之一就是施工较为困难,尤其对管径较小的油管情况,并且国内油管防护研究远滞后于国外。涂料涂层普遍存在结合力低,不能保护丝扣,不适应苛刻的力学环境等不足。金属涂、镀、渗层却可以弥补有机涂层的不足。

4 电化学沉积技术的原理

电化学沉积是一门古老的技术,金属电化学沉积在19世纪早期如1840年即已出现银和金的镀覆专利不久以后又发明了镀镍技术,电镀铬工艺至今也约有一个世纪。科学技术的不断发展和深入,电化学沉积的研究领域不断拓宽和扩展,已迅速地发展成为具有重大工业意义的一门技术,并已获得了巨大的成功[16]。 电化学沉积法是一种电解方法镀膜的过程,它研究的重点是“阴极电沉积” 。电化学沉积是在含有被镀金属离子的水溶液(或非水溶液、熔盐等)中通直流电,使正离子在阴极表面放电,,得到金属薄膜[17]。

4.1 阴极还原沉积机理 阴极沉积是把所要沉积的阳离子和阴离子溶解到水溶液或非水溶液中, 同时溶液中含有易于还原的一些分子或原子团, 在一定的温度、浓度和溶液的pH 值等实验条件下, 控制阴极电流和电压就可以在电极表面沉积出所需的薄膜。在通电的情况下, 阴极表面首先生成很多OH- , 金属离子与其作用生成金属氢氧化物沉淀, 然后在特定温度下金属氢氧化物分解生成金属氧化物。

4.2 阳极氧化沉积机理 阳极沉积一般在较高的pH 值溶液中进行, 一定电压下溶液中的低价金属阳离子在阳极表面被氧化成高价阳离子, 然后高价阳离子在电极表面与溶液中的OH-发生反应生成各种薄膜。

5 电化学沉积技术的应用

资料显示,目前,我们国内开展了许多用热喷涂、电镀、化学镀、渗金属层解决油管内壁腐蚀问题的研究,有的甚至在工程实践中获得了良好的效果,比如热喷涂铝涂层或扩散镀锌层。 在化学镀中,镍磷(Ni.P.)镀使用较多[18, 19]。镍磷化学镀是一种新的表面处理工艺,具有以下优点:镀层均匀性好、附着力强、硬度高及抗磨性能好、抗腐蚀性能优良。1989年,大庆油田首先将化学镀镍技术应用于油管防腐,并迅速推广了这一防腐新技术,取得了巨大的经济效益。在非恶劣腐蚀环境下,化学镀镍技术可以使旧油管使用寿命延长2倍以上,对于新油管镀镍防腐,其使用寿命可高达4倍以上。尤其值得提出的是,化学镀镍防腐油管可使油管内、外壁均具有良好的防腐性能[20]。 参考文献 [1] 本刊编辑部,防腐蚀涂料行业发展现状综述,涂料技术与文摘,2008(03):3-13. [2] 王彩云,金属腐蚀的危害及防护,机械管理开发,2012(05):111-112. [3] 薛丽娜,陈琛,熊昕东 等,元坝超深含硫气井防腐技术研究实践,天然气技术与经济,2014(5):37-39, 48. [4] 刘畅,杨振声,防腐蚀涂料在我国石油工业中的应用及发展方向,内蒙古石油化工,2010(07):50-51. [5] 杨玲,王翔,防腐涂料的最新研究进展,贵州农机化,2008(02):35-38. [6] 吕国斌,杨建军,吴庆云 等,改性环氧防腐涂料的研究进展,上海涂料,2010(05):25-28. [7] 林玉珍,杨德钧,腐蚀和腐蚀控制原理,中国石化出版社,2007. [8] 徐赣川,杜磊,防腐涂料在石油天然气管道中的应用,上海涂料,2008(06):23-26. [9] 崔超,管道重防腐液体涂料的应用,涂装与电镀,2008(05):13-15. [10] 李岩.N80钢表面涂层制备及其在模拟油田环境中的腐蚀行为研究:(硕士).西北工业大学材料加工工程,2005. [11] Cao C N Z Q J. an introduce to the electrochemical impedance spectroscopy. Bei-jing: Science press, 2002. [12] 刘永辉,张佩芬,金属腐蚀学原理 ,北京:航空工业出版社,1993. [13] 邸柏林,论钢铁的铝锌合金热浸镀层,表面技术,1994(01):1-5. [14] Nguyen T N. A mathematical model for the catholic blisteringof organic coatings on steel immersed in electrolytes. Journal of Coatings Technology, 1991,49:794-857. [15] Song E P, Ahn J, Lee S et al. Microstructure and wear resistance of nanostructured Al2O3–8wt.%TiO2 coatings plasma-sprayed with nanopowders. Surface and Coatings Technology, 2006,201(3-4):1309-1315. [16] 杨防祖,姚士冰,周绍民,电化学沉积研究,厦门大学学报(自然科学版),2001(02):418-426. [17] 王博,黄剑锋,夏常奎,电化学沉积法制备薄膜、涂层材料研究进展,陶瓷,2010(01):57-61. [18] 胡吉明,刘倞,张鉴清 等,LY12铝合金表面电化学沉积制备DTMS硅烷膜及其耐蚀性研究,高等学校化学学报,2006,27(6):1121-1125. [19] 鲁亮,李春福,孙延安 等,Ni-Fe-P镀层在H_2S/CO_2腐蚀环境中的腐蚀电化学研究,腐蚀与防护,2012(01):42-45. [20] 张智.恶劣环境油井管腐蚀机理与防护涂层研究:(博士).西南石油学院 油气井工程,2005.