高精度圆环薄壁型金属零件加工方法介绍

- 格式:docx

- 大小:14.95 KB

- 文档页数:3

精密微小零件加工方法1.切割加工切割加工是一种常用的精密微小零件加工方法。

它包括线切割、放电加工和激光切割等。

这些方法都能够实现高精度的零件切割,特别适用于适应性强、材料硬度高的零件加工。

线切割是一种通过金属丝进行切割的方法,广泛应用于塑料、金属、合金和陶瓷材料的微小零件加工。

线切割具有高精度、小损耗和表面质量好的特点。

放电加工是一种通过放电腐蚀加工的方法,适用于加工深孔和复杂形状的微小零件。

放电加工具有高加工精度、良好的表面质量和适应性强的特点。

激光切割是一种使用激光束进行切割的方法,具有高精度、无接触切削和适应性强的特点。

激光切割适用于加工脆性材料和高硬度材料的微小零件。

2.铣削加工铣削加工是一种通过旋转刀具切削材料的方法,适用于加工平面、曲线和复杂零件。

常见的铣削加工方法包括立铣、平面铣和数控铣削等。

立铣是一种通过立式铣床进行加工的方法,适用于加工平面和简单形状的微小零件。

立铣具有切削力大和加工效率高的特点。

平面铣是一种通过平面铣床进行加工的方法,适用于加工平面、曲线和复杂形状的微小零件。

平面铣具有加工范围广和加工精度高的特点。

数控铣削是一种通过数控机床进行加工的方法,适用于高精度和高自动化要求的微小零件加工。

数控铣削具有高精度、高效率和稳定性好的特点。

3.研磨和抛光加工研磨和抛光加工是一种通过磨料对零件进行加工的方法,可用于去除表面不平整、加工粗糙度和提高表面光洁度。

常见的研磨和抛光加工方法包括机械研磨、化学抛光和电化学抛光等。

机械研磨是一种通过磨料进行加工的方法,适用于加工硬度高和精度要求高的微小零件。

机械研磨具有加工效率高和表面光洁度好的特点。

化学抛光是一种通过化学溶液进行加工的方法,适用于去除表面氧化和锈蚀的微小零件。

化学抛光具有加工速度快和加工控制简单的特点。

电化学抛光是一种通过电化学反应进行加工的方法,适用于加工高硬度和高耐腐蚀性材料的微小零件。

电化学抛光具有加工精度高和表面质量好的特点。

金属的加工方案及技术措施

金属加工是一种将金属材料通过各种工艺进行切割、成形和加

工的过程。

本文将探讨金属加工的方案和技术措施,帮助您更好地

理解和应用于实际生产中。

1. 切割技术

- 手工切割:使用手工工具,如锯、刀具和剪刀,对金属进行

切割。

- 机械切割:使用机械设备,如割线机、切割机和激光切割机,对金属进行精确切割。

2. 成形技术

- 冲压成形:通过冲压模具对金属进行冲压,使其成为所需形状。

- 弯曲成形:利用弯曲机械或手工操作将金属弯曲成特定角度

或曲线形状。

- 拉伸成形:通过拉伸设备将金属拉伸,使其在长度和宽度方面发生变化。

- 深冲成形:通过在金属表面施加力量和压力,将其推入模具中,形成凹凸结构。

3. 加工技术

- 焊接:将金属材料通过焊接设备加热,使其熔化,并用于连接或修复金属构件。

- 铆接:使用铆钉将金属构件连接在一起,形成强固的连接。

- 粘接:使用适当的粘合剂将金属材料粘接在一起,形成牢固的结合。

- 表面处理:对金属表面进行喷涂、镀膜或喷砂处理,以增加其耐腐蚀性和美观度。

4. 材料选择

- 不锈钢:具有耐腐蚀性和高强度特性,适用于制作耐用的零件和结构。

- 铝合金:具有轻质和良好的导电性能,适用于航空航天和电子设备领域。

- 铜:具有良好的导电性和耐腐蚀性,适用于电气设备和管道系统。

以上是金属加工的方案和技术措施的简要介绍。

根据实际需求和具体情况,您可以选择合适的加工方法和材料,以满足您的生产需求。

以车代磨工艺在薄壁圆环零件加工中的应用探索文章简单分析了以车代磨应用优势,阐述了以车代磨的刀具材料以及机床条件,针对以车代磨工艺在薄壁圆环零件加工中的应用展开了深入的研究分析,结合本次研究,发表了一些自己的建议看法,希望可以对以车代磨工艺在薄壁圆环零件加工中的应用起到一定的参考和帮助,提高其实际应用的有效性。

标签:以车代磨工艺;薄壁圆环零件加工;应用Abstract:This paper simply analyzes the advantages of the application of turning instead of grinding,expounds the cutting tool materials and machine tool conditions of turning instead of grinding,and carries out in-depth research and analysis on the application of the technology of turning instead of grinding in the machining of thin-walled ring parts. Based on this study,some suggestions are put forward,hoping to provide some reference and help for the application of the car instead of grinding technology in the thin-walled ring parts processing,and to improve the effectiveness of its practical application.Keywords:turning instead of grinding technology;thin-walled ring parts processing;application在机械产品生产加工中,薄壁圆环零件较为常见,这类零部件的加工工艺编制存在有较大的难度,尤其部分零件对于形位公差以及表面质量等方面有着非常严格的要求。

圆弧钣金件的制作方法Creating a circular arc sheet metal part requires a combination of skill, precision, and attention to detail. It is a complex process that involves various techniques and tools to achieve the desired results. The first step in making a circular arc sheet metal part is to carefully measure and mark the dimensions of the arc on the metal sheet. This requires accuracy and precision to ensure that the final product will fit perfectly and meet the required specifications.制作圆弧钣金件需要结合技巧、精确性和细致。

这是一个复杂的过程,需要使用各种技术和工具来实现期望的结果。

制作圆弧钣金件的第一步是在金属板上仔细测量和标记弧线的尺寸。

这需要准确性和精确性,以确保最终产品能够完美拼合并满足所需的规格要求。

Once the dimensions are marked, the next step is to cut the metal sheet following the marked lines. This can be done using various cutting tools, such as shears or a CNC machine, depending on the complexity of the design and the thickness of the metal. The cutting process requires skill and precision to ensure that the edges areclean and smooth, without any rough or jagged edges that could affect the final appearance of the part.一旦标记了尺寸,下一步就是沿着标记线切割金属板。

加工圆圈的正确方法

加工圆圈是机械加工中非常常见的操作之一,正确的加工方法能够保证产品的质量和精度。

以下介绍几种常见的加工圆圈的方法:

1.螺旋加工法:这种方法适用于大面积的加工圆圈,可以通过螺旋线逐渐加深切割,从而达到加工目的。

需要注意的是,螺旋线的间隔、长短和宽度都需要根据实际情况进行调整,以保证加工效果。

2.分段加工法:这种方法适用于精度要求较高的小面积圆圈加工。

将圆圈分成若干段进行加工,每段之间留出一定的空隙,以减少误差。

需要注意的是,在加工的每一段之间需要进行切割和清理工作,以保证下一段的加工质量。

3.缩径加工法:这种方法是在圆形加工的基础上进行的,通过减小刀具直径,从而达到缩小圆圈的目的。

需要注意的是,切削深度和刀具的转速、进给速度等参数需要根据减小的直径进行调整,以保证加工精度和质量。

4.数控加工法:这种方法利用数控机床进行加工,可以实现高精度、高效率的加工。

需要注意的是,数控机床的程序设置和参数调整需要合理,以保证加工效果。

总之,正确的加工圆圈方法能够保证产品的质量和精度,提高生产效率,为企业创造更大的价值。

- 1 -。

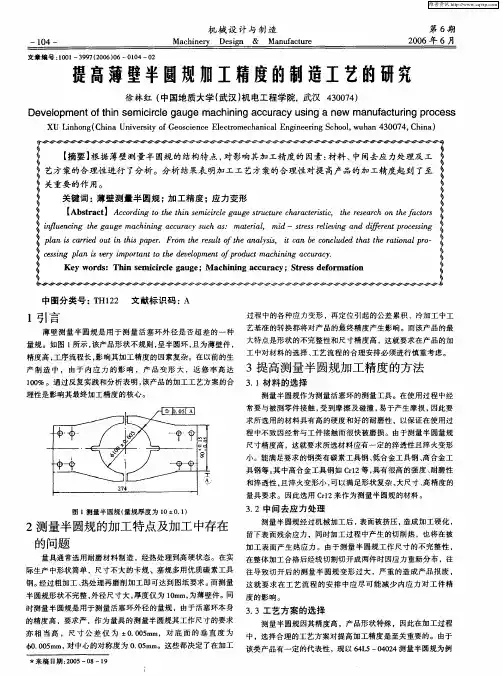

摘要:本文系统设计了薄壁零件的数控车削加工工艺。

通过探讨薄壁零件在加工中存在的易变形、零件尺寸精度、位置精度及表面粗糙度不易保证等技术问题,对加工难点进行分析,给出了加工工艺路线和加工方案,通过优化、完善夹具设计和切削参数,防止了薄壁零件加工变形、保证了较好的尺寸精度和位置精度,从而有效解决薄壁零件的车削加工难题。

由于薄壁零件刚性差、强度弱,在加工中极易变形,是零件的形位公差增大,不易保证零件的加工质量。

因此对薄壁零件的装夹,切削加工过程中刀具的合理选用及切削量的选择,提出了严格要求。

在普通车床上加工形状较复杂、有一定精度要求、且需要多把刀具进行加工的批量零件时,不仅需要频繁换刀和装夹,花费大量的人力和时间,而且加工出来的零件质量取决于加工人员的技术水平, 产品质量得不到充分的保证。

而运用数控车床,结合传统的加工工艺,不但能大大缩短加工时间、提高加工精度,而且成品率高、产品质量稳定。

所以,在运用数控机床加工过程中为保证被加工薄壁件的必要的精度,有同轴度要求的内外圆柱面或有垂直度要求的外圆与端面,尽可能在一次装夹中完成;需要编制其加工路线、合理的选择个阶段的加工参数并编写高质量的数控加工程序。

为完全保证零件的形位公差需要设计其装夹的夹具,为此,对零件图纸、零件加工及时效处理等方面都认真地进行了分析和研究。

图1-1由图1-1可看出,ø64mm的外圆对ø60mm的内孔的同轴度,ø64的外圆的圆度和表面质量以及内孔尺寸精度的加工是该薄壁零件最主要的加工难点。

因为该零件刚性差、强度弱,在加工中极易变形,表面质量、垂直度及同轴度难以保证。

镗削内孔时应一次装夹中加工出来,以保证该零件的尺寸精度。

针对薄壁零件壁薄、刚性差、易变形的特点,可设计该薄壁零件专用夹具装夹,以保证零件的尺寸精度和形位公差达到图纸技术要求。

这些加工难点的存在,使得加工过程中刀具选择、加工工艺路线安排、工艺装夹方式确定等对于该零件是否合格非常关键。

圆形加工技巧在机械加工领域中,圆形加工是一项非常重要的工艺。

无论是在传统的机械加工还是在数控机床加工中,圆形加工都占据着重要的地位。

本文将介绍一些常用的圆形加工技巧,帮助读者更好地理解和应用这些技巧。

一、圆形加工的基本概念圆形加工是指将工件上的平面或曲面加工成圆形的过程。

这种加工方式常常用于制作轴类零件、轴承座、法兰等等。

圆形加工的目的是使工件的外形和尺寸符合设计要求,满足装配和使用的需要。

二、圆形加工的方法1.车削法:车削是一种常见的圆形加工方法。

通过在车床上将工件固定在主轴上,然后用刀具在工件表面上进行切削,使工件逐渐变为圆形。

车削法加工精度高、效率高,适用于大批量生产。

2.铣削法:铣削是另一种常用的圆形加工方法。

通过在铣床上将工件固定在工作台上,然后用铣刀在工件上进行切削,使工件表面形成圆形。

铣削法适用于加工大型工件和特殊形状的工件。

3.磨削法:磨削是一种高精度的圆形加工方法。

通过在磨床上使用砂轮对工件进行磨削,使工件表面形成圆形。

磨削法可以获得非常高的加工精度和表面质量,适用于高精度要求的工件。

三、圆形加工的注意事项1.选择合适的工艺:根据工件的材料、形状和加工要求选择合适的圆形加工方法。

不同的工艺有不同的适用范围和加工精度,需要根据实际情况进行选择。

2.合理确定切削参数:切削参数的选择直接影响加工效果和工件质量。

合理确定切削速度、进给速度和切削深度,可以提高加工效率和加工质量。

3.注意工件的固定和夹紧:在进行圆形加工时,工件的固定和夹紧非常重要。

要保证工件与机床的位置精度和夹紧力度,避免工件在加工过程中发生位移或变形。

4.刀具的选择和刃磨:选择合适的刀具对于圆形加工至关重要。

不同形状的刀具适用于不同的加工方式和工件材料,需要根据实际情况进行选择。

同时,合理进行刃磨和刀具更换,可以保持切削质量和加工精度。

5.定期检查和维护设备:机床和刀具的状态对于圆形加工的质量和效率有着重要影响。

定期检查和维护设备,保持设备的正常运转状态,可以提高加工的稳定性和可靠性。

高精度圆环薄壁型金属零件加工方法介绍

机械制造行业中,经常遇到圆环薄壁型金属零件,此类零件壁厚很薄(2~8mm)、尺寸精度和表面质量要求高、外径尺寸较大(300~800mm)、结构复杂、刚性差,装夹起来非常不便,极易弄伤零件表面,因此,制造难度很大,一次制造合格率很低,即使采用先进的数控车床等设备,在使用数控车床加工时容易引起产品总成变形从而影响精度。

为此,对国内外现有的加工方法进行举例分析,并提出一种简便易行、成本低廉的加工方法。

1 国内外现有的加工方法与不足

1.1 国内的加工方法与不足

如加工一种圆环薄壁型零件,其外圆公差0.06mm,同轴度要求0.1mm,零件最薄处壁厚仅2.25mm,外圆尺寸达500mm,外圆表面上还有多处斜槽,国内常见的加工方法是:数控车床三爪卡盘装夹并进行校正,然后分别精车外圆和内孔;但精车外圆和内孔时,工件因材料内应力变化而容易产生变形,产品的最终尺寸出现不同程度的变化而导致超差,却又无法返修,超差较多的只能直接报废。

另外,加工外圆和内孔后,还需要使用加工中心来加工斜槽和侧孔,此时,产品外形已经精加工到位,外圆面不能过度受力,不能使用软爪校正,任何的夹紧力对于薄壁件来说都有可能使其变形。

因此,现有的加工方法既对于加工者的操作经验要求很高,同时,加工成品率又较低,导致要么产品产量上不去,要么因关键零件无法加工而不能制造整机部件或成套设备。

1.2 国外的加工方法与不足

国外目前的做法有的是通过提高原材料质量,包括锻造、热处理等性能参数,从而改善材料稳定性,降低加工变形性;或通过增加零件的加工工序,即先保证外圆和内孔的尺寸精度基本到位后,然后加工其他槽、孔等局部结构,最后通过修正表面质量使尺寸和表面质量

符合要求。

但上述做法都会明显增加零件的制造成本和制造周期,直接导致零件或所应用的整机价格上升,产品的性价比下降。

2 一种新型加工方法

作者所在团队经过长期的经验积累和技术攻关,在不增加其他专用加工设备的前提下,充分利用数控车床、加工中心等自动化加工装置,应用专门设计的三个工装,即可以精确加工圆环薄壁型关键金属零件。

具体方法是:在现有使用数控车床加工的方法上,设计出三套工装,分别是一套涨套内孔工装配合精加工外圆,一套包夹外圆工装配合精加工内孔,一套加工槽的工装,以图1中的工件为例,其加工工艺步骤是:

(1)使用数控车床半精加工,工件的外圆和内孔留有余量;(2)上涨套内孔工装精加工外圆:涨套内孔工装的涨套外圆尺寸与半精加工后的工件内孔尺寸是配合尺寸,且涨套是开口的,涨套内孔工装放进工件内孔之后,通过涨套内孔工装上的螺母挤压使得涨套膨胀,从而起到涨紧作用,然后精加工外圆;(3)上包夹外圆工装精加工内孔:该工装的套管均分为三部分,每部分分别通过卡盘软爪固定在卡盘上,套管的内孔尺寸与工件的外圆尺寸是配合尺寸,在工装松弛状态下,将工件装夹在套管内,紧固卡盘软爪,包紧工件,然后精加工内孔;(4)上加工槽的工装:该工装的定位板和支撑件支撑工件,定位板上设有螺栓孔,通过内六角螺柱将工件的中部夹紧固定,支撑件对工件的端部进行支撑,该工装确定加工槽的位置是通过定位板来完成,定位板上设有若干定位孔,定位板前还设有与其垂直的定位销,定位孔的精度与定位销相配,定位板配合定位销每旋转一个孔的角度,便可以确定一个槽的加工位置,进而对薄壁工件进行槽的加工。

如图2所示。

图2 加工腰形槽和侧孔示意图

3 应用效果

通过在实际制造中应用此方法,有效解决了广泛的圆环薄壁类金属零件的加工难题,降低了对加工者经验和技术的要求,并大幅提高

了加工精度和成品率(外圆公差由原来的0.15提高到0.05、成品率由60%提高到90%)。

与国内外现有技术相比,没有通过另购专用大型高精度设备或另设计制造复杂工装来实现该类零件的精密加工,也不像传统加工方法那樣对加工操作人员的技术经验要求很高,只需应用简单的几套工装和加工工序即可,成本低、便于实施和推广。

4 结束语

高精度圆环薄壁型金属零件使用范围非常广,从通用机械到专用机械再到特种机械,从零件到部件再到成套设备,这类零件尺寸和形状精度要求高、表面质量要求高、壁厚又很薄,加工难度非常大,产品的一次制造合格率很低,直接影响整机设备的生产效率和交货期;如果为此而进口专门的高精度高性能加工设备则将耗费更多的资金,并因此提高产品的制造成本和销售价格,导致产品性价比不高,竞争力差。

因此,发明、应用并推广一种方便实用、经济可行的加工方法具有重大经济效益和社会意义,不仅可以有效提高产品制造精度和使用性能,也可以促进我国机械加工制造技术的发展。