真空烧结制备90W-Ni-Fe高密度钨合金的性能与显微结构

- 格式:pdf

- 大小:3.52 MB

- 文档页数:8

摘要钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用光学显微镜、扫描电镜、x—ray衍射、室温拉伸和室温冲击等手段,系统地研究了合金成分、烧结方式、热处理对钨基高密度合金力学性能的影响。

试验结果表明,氢气烧结态合金的拉伸强度随着w含量由90%(质量百分比,下同)增加到95%时有所提高,而当w含量进一步提高时,合金的拉伸强度略有降低。

伸长率和冲击韧度随着w含量由90%增至97%时逐步减小。

添加Re对钨基高密度合金力学性能有显著的影响,当Re含量为0.5%时,合金的伸长率和冲击韧度略有降低,但抗拉强度有较大幅度的提高,Re含量继续增加时,尽管合金的强度有所提高,但合金的伸长率和冲击韧度降低幅度较大。

真空烧结不仅能避免氢气烧结时所引起的氢脆现象,而且可以改善液相对固相的润湿性,因此真空烧结态合金的力学性能高于氢气烧结态合金;真空/压力烧结能较大幅度地改善合金的力学性能,这主要是因为真空/压力烧结不仅能避免氢气烧结时所引起的氢脆现象,而且能有效地减少和消除合金中的孔隙。

钨基高密度合金热处理实验证实,真空退火、固溶淬火对钨基高密度合金力学性能有显著的影响。

真空退火能有效地提高合金的力学性能,这是由于真空退火能减少氢气烧结态合金中的氢脆,并且使镍和铁在钨中的扩散层增厚,界面结合力提高;合金经固溶淬火后在钨一钨界面出现一种类似于基体相的韧性相,从而提高了界面结合强度,合金力学性能显著提高;经固溶淬火后,Ni/Fe比为7/3和9/1的合金其拉伸强度和冲击韧度同时得到提高,且Ni/Fe比为9/l的合金较Ni/Fe比为7/3的合金性能提高更为显著,这是由于抑制了B相(WNi4)在钨颗粒与粘结相的晃面上及粘结相中析出。

关键词:高密度合金,成分,烧结,热处理,性能ABSTRACTExtensiVeresearchhasbeenc秭edoutonThI玛sten_basedheaVyalloys(wHAs)becauseoft圭leirexcellentmechallicalpropeniesandhi曲densities.Inthiswork,Ⅱleefrectsofcomposition,simeringmetllodsa芏1dheat—trea恤entson也emechanicalpmpeniesofWHAsweresystematicallystudiedbymeallsofopticalmicrosc叩y,sc锄ingelectronmicroscopy(sEM),x—raydifh.action(xRD),tensiletest,andimpacttest.T11rou曲investigatingt11eef!E.ectofWcontemontllemecha工licalpropeniesofwHAssiIlteredillhydrogen,itisshownthatthetensilestrengthincreaseswithWcontemincreasillg舶m90%(weight曲ction)its缸tllerincrease.And吐leto95%andmendecreasesslowlywithWcontemincreasingelongationa11dimpacttoughnessdecreasewitllfrom90%to97%.T11rouglladdingO.5~1.5%ReinWHAs,itisshownthatthetensilestrengmofwHAsincreasesconsidemblyaccompanyingwithmeslowdecreasesoftensileelongationandiInpacttoughness州mRecontentincreasingtoO.5%aIldⅡ1etensileelongationa11dimpacttougllllessdecreaserapidlyaccompanyingwithmemr山erincreaseoftensiles仃en垂hwitllRecontentincreaSing疗omO.5%to1.5%.sneredinBycomparingmemechanicalpropertiesofspecimensVacuumwitllt110sesinteredinhydrogen,itisfbundtllatVacuums协teringleadstotheincreaseofthemechanicalpropertiesofWHAsbecauseoftheeliminationofhydrogenbrittlenessandtheimprovementofme、vetpropertiesforNi—Febilldphaseduringsimering.ByinVestigatingmeefrectofvacuum/pressuresinteringonthemechallicalpropeniesofWHAs,itisfoundthatmemechanicalpr叩emesofWHAsareirnpmvedbyVacullII昨ressuresinteringbecauseoftlleeliminationofhydrogenbritclenessandtlledecreaseofcavities.mech砌calByinVestigatingmee矗bctofvacuumannealingon也epropertiesofWHAs,itisf.oundtllatvacuuma11nealir培leadsto廿leincreaseofthemechanicalpmpenie8becauseofmeelimina:tionofhy曲ogenbrittlenessand仕Ieincreaseofmedifmsionlayer.Throu班inVestigatir培meefrectofsolid—solutio—、Ⅳater.quenchontllemechallicalpmpeniesofWHAs,itisshowntllattllemechallicalpropeniesofWHAsareimproVedbysolid-solution/water-quenchbecauseof也eappearallceofnewphase.Anditisalsofoundmatundersolid-solmion/water_quenchstatemebestratioofnickeltoironmovedf}om7/3tol9/1becausetheheat-treatmentise腧ctiVetoi11tlibit出eprecipitationofwNi4.KEYWoImS:Tungsten-basedheavyalloys(wHAs),CoInposition,Sintering,Heat—trea廿nent,propenies原创性声明本人声明,所呈交的学位论文是本人在导师指导下进行的研究工作及取得的研究成果。

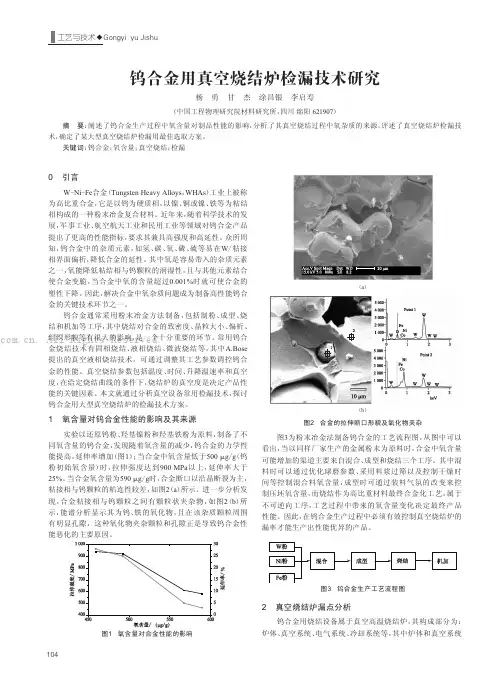

钨基高密度合金因具有密度和强度高、延性好等一系列优异的性能而被视为1种非常重要的军工新材料 .高密度合金一般是将W,Ni,Fe等合金元素粉末采用模压成形,然后在15 0 0~15 5 0℃液相烧结达到近全致密,其合金的显微组织结构由球形的W晶粒和连续分布的粘结相组成,W晶粒粒径范围一般为 4 0~60 μm<1> .尽管采用形变强化处理改变合金中的W晶粒纤维组织结构,但合金的强度提高已达到极限<2 > .随着科学技术的发展,原有合金的性能已经远远不能满足使用要求 .纳米材料被认为是 2 1世纪应用前景非常广阔的1种新型材料 .由于晶粒尺寸效应和晶粒界面效应的影响,采用纳米粉末可望大大细化W晶粒,从而大大提高合金的强度、延性与硬度等力学性能<3 ,4 > .因而,采用纳米粉末制备高强韧钨合金是一个很重要的发展方向 .机械合金化(MA)作为制备纳米粉末的最常见的1种方法,所制备的WNiFe纳米晶粉末具有一系列特性,它可以形成W(Ni,Fe)超饱和固溶体和非晶相<5,6 > .为此,作者采用MA制备了纳米钨合金复合粉末,研究了纳米粉末在烧结过程中的致密化行为和在固相烧结和液相烧结时的W晶粒长大等显微组织的变化 .1实验采用还原W粉、羰基Ni粉和羰基Fe粉作为原始粉末 .各元素粉末的物理化学特性如表1所示 .将各元素粉末按照m(W)∶m(Ni)∶m(Fe) =90∶7∶3称量后,在QM1型行星式高能球磨机中进行机械合金化,时间为5~2 0h .在MA过程中采用不锈钢球(SSB)和钨球(TB) 2种研磨球,球料质量比为5∶1,转速为 2 0 0r/min .在球磨过程中采用高纯氩(Ar)作为保护气氛以防止粉末氧化 .表1各元素粉末的物理化学特性粉末粒度/μm形状松装密度/(g·cm- 3)摇实密度/(g·cm- 3)比表面/(cm2 ·g- 1 ) 纯度/% w/%OCNFeSW粉2 .91不规则3.64 6.0 0 0 .2 499.95 0 .0 2 0 0 .0 0 5羰基Ni粉2 .66不规则0 .75 1.5 40 .6999.0 0 0 .2 5 0 0 .15 0 0 .0 30 0 .0 0 5羰基Fe粉3.97球形2 .393.77 0 .7196.0 0 1.5 0 0 0 .15 0 0 .30表2为经不同时间机械合金化后粉末晶块尺寸的X射线衍射分析结果 .表290W7Ni3Fe复合粉末的晶块粒径D随机械合金化时间的变化情况D/nmt球磨/h0 5 10 15 2 0 30SSB球332 10 49177695 0TB球332 632 81716将经过 2 0h机械合金化的MA复合粉末与未经机械合金化的原始混合粉末采用模压成形压制成拉伸试样,然后在钼丝炉中经不同温度进行烧结,采用氢气作保护气氛;采用X射线衍射仪检测在低温退火下W晶块粒径的变化;在较高温度下当样品发生大部分致密化后,采用排水法检测样品的密度;用金相显微镜检测显微组织及W晶粒度的变化,并与传统未球磨混合粉末高密度合金压坯的致密化、W晶粒长大等显微组织变化进行比较 .2实验结果与讨论2 .1致密化行为图1是压坯的相对密度随烧结温度的变化曲线 .可以看出,随着烧结温度升高,相对密度升高,致密化程度加快 .对于未经机械合金化的一般混合粉末而言,发生显著致密化的温度在130 0℃以上,发生近全致密化的温度在15 0 0℃以上 .而对于经过机械合金化的MA纳米粉末,发生显著致密化的温度降低到12 0 0℃以下,发生近全致密化的温度降低到135 0~14 5 0℃ .可见,机械合金化使发生致密化的温度大大降低,这说明机械合金化提高了致密化速度 .其原因主要是在MA过程中引入大量的晶界,使系统的自由能提高,从而加快致密化速度<7,8> .从图1还可以看出,采用密度有较大差异的研磨球如钨球和不锈钢球对烧结致密化也有很大的影响 .在相同温度下,采用密度较高的研磨球可使烧结密度大大提高,致密化速度加快 .采用SSB球球磨,在14 5 0℃左右发生近全致密化,而采用TB球可在135 0℃左右发生近全致密化 .球磨时间对烧结致密化程度也有很大的影响(如图2所示) .随着球磨时间增加,致密化速度加快 .图3为在不同球磨时间下MA粉末压坯在14 0 0℃时其烧结密度随保温时间的变化曲线 .从图3可知,随着保温时间增加,致密化速度加快;随着球磨时间增加,在相同保温时间下烧结密度增大,在达到同样的密度下,所需的烧结时间短 .对于球磨时间较短的粉末,烧结密度随保温时间的变化非常显著;而对于球磨时间较长的粉末,在开始一段时间内致密化程度显著,烧结密度随保温时间变化较慢 .这说明当粉末细化成纳米晶粉末之后,粉末烧结活性发生急剧变化,粉末活性大大增强,在较短时间内可迅速发生致密化,从而在某种程度上说明保温时间不成为致密化的主要控制因素 .机械合金化使粉末晶粒粒径变小,机械合金化时间及研磨球密度增加,球对粉末的冲击能和变形能增加,粉末晶块更加细化,粉末晶块界面增大,因而机械合金化时间和研磨球对致密化的影响主要体现在粉末晶块的细化和纳米晶的形成<8> .MA 2 0h,采用TB球图1压坯的相对密度d随烧结温度θ的变化图2球磨时间t对密度ρ的影响t/h:1— 2 0 ;2—15 ;3—10 ;4—5图3在14 0 0℃烧结后密度ρ随保温时间t的变化2 .2W晶粒长大图4是退火温度在12 0 0℃以下、保温时间为2h时W晶粒尺寸随温度的变化曲线 .可见,在较低的温度(≤ 5 0 0℃)下,晶粒几乎不长大;随着温度升高,W晶粒渐渐长大,但是在10 0 0℃以下时,W超饱和固溶体中产生相的析出,对W晶粒的长大起阻碍作用,因而W晶粒长大速度较慢 .当温度超过110 0℃时,非晶相晶化,形成γ(Ni,Fe)W相超饱和固溶体,γ相过饱和固溶体中的相分解并析出,晶粒明显长大 .当温度超过再结晶温度时,W晶粒迅速聚集、合并与长大,W晶粒急剧长大 .图5为温度在12 0 0℃以上、保温时间为2h时压坯发生显著致密化后的W晶粒粒径随烧结温度的变化曲线 .可见,在130 0~14 0 0℃时,W晶粒粒径长大至原来的10~30倍,W晶粒粒径可达到3~ 5 μm .但是与未经MA处理的混合粉末在相同温度下烧结后的合金的显微组织相比,W晶粒粒径要小得多(见图6和图7) .在液相烧结温度(14 65℃)附近(14 80℃)进行短时间的液相烧结时,由于液相的生成与液相的流动,W晶粒迅速合并、溶解与析出,W晶粒产生重排,晶粒发生球化和W晶粒长大,其晶粒粒径长大到10~30 μm左右,其组织又回复到接近传统未球磨合金的显微组织(见图7和图8) .当烧结温度在15 30℃时,即使保温时间很短,W晶粒粒径也会迅速长大到图4W晶粒粒径D随烧结温度θ的变化图5在12 0 0℃以上时W晶粒粒径D随温度θ的变化图6未球磨粉末在14 0 0℃烧结后合金的金相组织图7球磨粉末在14 0 0℃纳米钨合金粉末常压烧结的致密化和晶粒长大烧结后合金的显微组织图8在14 80℃烧结后合金的显微组织4 0 μm以上 .这说明尽管采用纳米晶粉末,但由于纳米粉末在烧结时快速长大,因此,采用传统液相烧结难以有效控制W晶粒的长大.3结论a机械合金化所制备的WNiFe纳米晶复合粉末在烧结时致密化速度大大加快 .与未机械合金化的混合粉末相比,致密化温度降低10 0~ 2 0 0℃ .b纳米WNiFe复合粉末在烧结时其致密化对温度非常敏感,保温时间对致密化的影响较小c纳米粉末在烧结过程中,烧结温度对W晶粒的长大有很大的影响 .在12 0 0℃以上时,发生回复再结晶,W晶粒粒径急剧增大 .在液相烧结温度下,液相的生成对W晶粒的急剧长大起主要作用,因而采用传统液相烧结难以控制纳米晶结构纳米钨合金粉末常压烧结的致密化和晶粒长大@范景莲$中南大学粉末冶金国家重点实验室!湖南长沙410083 @黄伯云$中南大学粉末冶金国家重点实验室!湖南长沙410083@张传福$中南大学冶金科学与工程系!湖南长沙410083@曲选辉$中南大学粉末冶金国家重点实验室!湖南长沙410083钨合金;;致密化;;纳米粉末;;晶粒长大高密度合金由于具有密度和强度高、延性好等一系列优异的性能,在军工上被用作动能穿甲弹材料 .纳米材料被认为是 2 1世纪应用前景非常广阔的新型材料,采用纳米粉末可望大大细化钨合金晶粒,显著提高合金的强度、延性和硬度等力学性能,因而是制备新型高强韧高密度钨合金的很重要的研究方向 .作者采用机械合金化(MA)工艺制备了纳米钨合金复合粉末,研究了纳米钨合金粉末在常压氢气气氛中的烧结致密化和在烧结过程中的W 晶粒长大行为 .同时,指出了在液相烧结时存在的问题,即W晶粒加速重排、产生晶粒聚集与合并,迅速发生W晶粒长大,在较短时间内液相烧结时,W晶粒尺寸又长大到接近传统高密度合金水平 .研究结果表明,MA纳米粉末促进了致密化,使致密化温度降低10 0~ 2 0 0℃;在一般固相烧结温度时可以得到晶粒粒径为3~5 μm的细晶高强度合金<1>ChaiatD。

钨基高密度合金热处理力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了热处理对钨基高密度合金力学性能的影响。

钨基高密度合金热处理实验证实,真空退火、固溶淬火对钨基高密度合金力学性能有显著的影响。

真空退火能有效地提高合金的力学性能,这是由于真空退火能减少氢气烧结态合金中的氢脆,并且使镍和铁在钨中的扩散层增厚,界面结合力提高,从而提高了界面结合强度,合金力学性能显著提高。

关键词:高密度合金热处理性能1 绪论高密度钨合金是一类以钨为基,并添加有ni、fe、mn、co等元素的合金,其密度高达16.5~19.0g/cm3。

高密度钨合金不仅密度大,而且还具有一系列优异的性能,例如强度高、硬度高、延性好、机械加工性能好、热膨胀系数小、导热系数大、抗氧化和抗腐蚀性能好、可焊性好等。

这些优异的性能使其在尖端科技领域、军事和民用工业中得到了广泛的应用。

2 钨基高密度合金的研究现状钨基高密度合金是由基体相和粘接相形成的两相组织合金。

钨合金必须具有一个良好的微观组织才可以提高其韧性和强度,我们主要通过热处理来构建其围观组织。

现阶段,国内常用的热处理技术包括循环热处理、固溶淬火热处理、化学热处理、氩气气氛热处理、形变热处理和真空热处理等。

3 实验方法3.1 合金原料■3.2 钨基高密度合金的制备制备钨基高密度合金,其制备工艺过程如下所述:①合金成分设计及配料:参照各项研究内容科学设计合金成分。

②混料:以设定的合金成分的化学配比,采用钨粉、镍粉、铁粉进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

③捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

④降温过筛:将捏合完的料置于温度为25℃的空调房内,温度达到室温后,过40目筛。

⑤成形:本实验采用普通模压成形,压制方式为单向阴模浮动压制。

含钨30~90%的高比重合金W.E.Gurwell;牛伟【期刊名称】《兵器材料科学与工程》【年(卷),期】1991()11【摘要】把液相烧结或固相烧结的含钨30~90%W—Ni—Fe合金的坯料轧制成片状。

当钨含量低于80%时,在液相烧结过程中将发生偏析。

这是钨球由于重力作用发生沉积,使坯料上部只剩下基体所造成的。

液相烧结的钨合金在退火状态下,其冲击韧性和延伸率都与基体相的体积分数有直接关系。

含钨85%和90%的W—Ni—Fe合金,液相烧结时其韧性和塑性都比相应的固相烧结高。

而所有的合金在退火状态下的极限抗拉强度均基本相同,大约为827.4MPa(120ksi),而且在乳制过程中都会迅速产生加工硬化,因此需要进行多次中间退火。

含钨40%的合金经过固溶热处理,由于钨的沉积,硬度会有所提高。

在925℃时效处理2小时,硬度从12增加到26HRC。

经时效处理过的合金韧性和强度俱佳,而且比较均匀。

极限抗拉强度可达1007MPa(146ksi),延伸率可达32%。

同一种合金退火后经过30%变形量的轧制,其极限抗拉强度可达到1132MPa(164ksi),而延伸率为9%。

【总页数】8页(P59-66)【关键词】钨合金;钨基高比重合金【作者】W.E.Gurwell;牛伟【作者单位】【正文语种】中文【中图分类】TG146.411【相关文献】1.钨基高比重钨合金注射坯溶剂脱脂工艺研究 [J], 范景莲;黄伯云;胡婧2.钨基高比重钨合金注射坯溶剂脱脂工艺 [J], 范景莲;夏佩华;胡婧;曲选辉;黄伯云;孙玲3.对泰勒法制备的高比重钨合金固相烧结预合金粉并随后冷变形 [J], Haer.,ST;李金平4.机械合金化93W—5.6Ni—1.4Fe高比重钨合金 [J], Rya,HJ;李金平5.钨基高比重合金钨相和基体相界面研究 [J], 周国安;邓欣因版权原因,仅展示原文概要,查看原文内容请购买。

微波烧结w-ni-fe高密度合金的变形现象及显微组织微波烧结W-Ni-Fe高密度合金变形现象及显微组织:

一、微波烧结W-Ni-Fe高密度合金

(1)原料分析:W-Ni-Fe高密度合金是由金属元素钨、镍和铁组成的特殊合金,

三种金属元素分别占总重量的30.2%、31.7%、38.0%。

(2)微波烧结:微波烧结是一种新型的烧结工艺,在真空状态下用微波热源烧结

合金,使W-Ni-Fe三元组分完全混合,密度达到13.66g/cm3。

二、变形现象

(1)表面微细痕:采用扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察,发现W-Ni-Fe高密度合金表面出现了大量的微细痕,而这些微细痕有助于增加合

金表面的表面粗糙度和疏松程度,从而提升材料的强度。

(2)表面变形:W-Ni-Fe高密度合金在表面受到微波烧结后,出现了非常明显的

表面破裂和弯曲,这是由于材料内部的脆性及残余应力的作用,造成表面出现拉伸或弯曲的变形现象。

三、显微组织

(1)晶粒结构:采用透射电镜观察发现W-Ni-Fe高密度合金晶粒是针形晶粒,并

且晶粒分布密度较高,晶粒与晶粒之间均匀紧密,晶粒界面附近有少量的不规则形状的裂纹,但裂纹无明显扩展,可见内聚力很强。

(2)残余应力分析:用X射线差示衍射结合回弹法法分析,得出W-Ni-Fe高密度合金的残余应力分布,结果显示,W-Ni-Fe高密度合金的内部残余应力均匀分布,表现出轻微的压应力分布,残余应力最高可以达到200MPa,而这也是材料表面畸

变及破裂的重要原因。

钨基高密度合金烧结力学性能的研究摘要:钨基高密度合金因具有高密度和优异的力学性能而得到了广泛的应用。

本文采用扫描电镜、室温拉伸和室温冲击等手段,系统地研究了烧结方式对钨基高密度合金力学性能的影响。

试验结果表明,氢气烧结态合金的抗拉强度随着w含量由90%增加到95%时有所提高,而当w含量进一步提高时,合金的抗拉强度略有降低。

伸长率和冲击韧性随着w含量由90%增至97%时逐步减小。

真空烧结不仅能避免氢气烧结时所引起的氢脆现象,而且可以改善液相对固相的润湿性,因此真空烧结态合金的力学性能高于氢气烧结态合金。

关键词:高密度合金烧结性能1 绪论凭借高密度、高强度的优点,钨基高密度合金在现代工业中得到广泛应用,并且在国防工业中占据着主导性地位。

随着工业化进行的不断加快,人们对钨基高密度合金的性能提出更高要求。

提高钨基高密度合金的综合性能被东欧各国专家学者的普遍关注,通过对钨基高密度合金的应用背景进行研究分析,在对钨基高密度合金研究现状的基础上,阐述了本文写作的目的、意义和内容。

2 研究现状对钨基高密度合金进行烧结,传统的烧结工艺为液相烧结。

通过采用液相烧结对钨基高密度合金进行烧结时,由于烧结温度比较高,导致晶粒长大,并且在烧结时固/液密度存在很大的差别,在重力的影响喜爱引发黏性流动,导致钨晶粒出现聚集,进一步发生严重的坍塌变形。

进行钨基高密度合金烧结时,对性能、组织的均匀性都有较高的要求。

3 实验方法3.1 合金原料。

制备钨基高密度合金的原料,其部分性能指标如下表3-1所示。

■3.2 制作钨基高密度合金。

钨基高密度合金的制备工艺如下:3.2.1 设计合金成分和配料。

根据相应的研究内容对合金成分进行设计。

3.2.2 混料。

合金混料的化学成分配比根据实验设计进行,参照表3-1的原料进行配比后,在钢质v型混料机中进行混料,混料用球为硬质合金球,球料比为1:1,球磨时间为8小时。

3.2.3 捏合:将混好的料放入捏合机,捏合温度为100-120℃,捏合时间为30分钟。

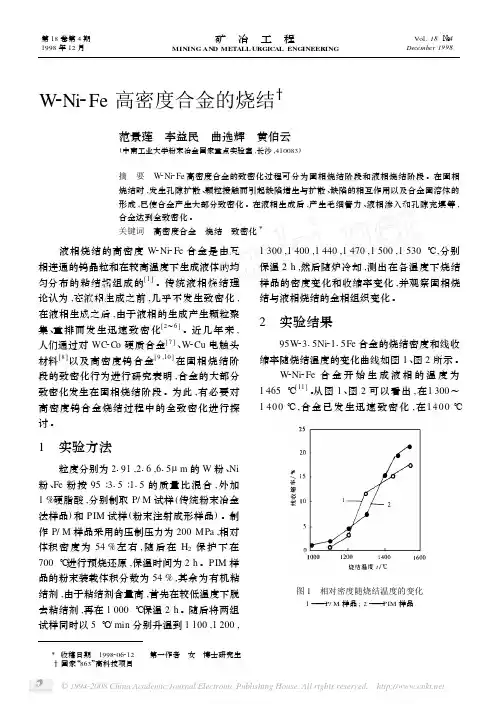

W2Ni2Fe高密度合金的烧结范景莲 李益民 曲选辉 黄伯云(中南工业大学粉末冶金国家重点实验室,长沙,410083)摘 要 W2Ni2Fe高密度合金的致密化过程可分为固相烧结阶段和液相烧结阶段。

在固相烧结时,发生孔隙扩散、颗粒接触而引起缺陷增生与扩散、缺陷的相互作用以及合金固溶体的形成,已使合金产生大部分致密化。

在液相生成后,产生毛细管力、液相渗入和孔隙充填等,合金达到全致密化。

关键词 高密度合金 烧结 致密化Ξ 液相烧结的高密度W2Ni2Fe合金是由互相连通的钨晶粒和在较高温度下生成液体的均匀分布的粘结相组成的[1]。

传统液相烧结理论认为,在液相生成之前,几乎不发生致密化,在液相生成之后,由于液相的生成产生颗粒聚集、重排而发生迅速致密化[2~6]。

近几年来,人们通过对WC2Co硬质合金[7]、W2Cu电触头材料[8]以及高密度钨合金[9,10]在固相烧结阶段的致密化行为进行研究表明,合金的大部分致密化发生在固相烧结阶段。

为此,有必要对高密度钨合金烧结过程中的全致密化进行探讨。

1 实验方法粒度分别为2191,216,615μm的W粉、Ni 粉、Fe粉按95∶315∶115的质量比混合,外加1%硬脂酸,分别制取P/M试样(传统粉末冶金法样品)和PIM试样(粉末注射成形样品)。

制作P/M样品采用的压制压力为200MPa,相对体积密度为54%左右,随后在H2保护下在700℃进行预烧还原,保温时间为2h。

PIM样品的粉末装载体积分数为54%,其余为有机粘结剂,由于粘结剂含量高,首先在较低温度下脱去粘结剂,再在1000℃保温2h。

随后将两组试样同时以5℃/min分别升温到1100,1200,1300,1400,1440,1470,1500,1530℃,分别保温2h,然后随炉冷却,测出在各温度下烧结样品的密度变化和收缩率变化,并观察固相烧结与液相烧结的金相组织变化。

2 实验结果95W2315Ni2115Fe合金的烧结密度和线收缩率随烧结温度的变化曲线如图1、图2所示。

![一种真空烧结制备Ni-W合金的方法[发明专利]](https://uimg.taocdn.com/090f5eb7ad02de80d5d84029.webp)

专利名称:一种真空烧结制备Ni-W合金的方法专利类型:发明专利

发明人:梁淑华,张晨,邹军涛

申请号:CN201110273196.8

申请日:20110915

公开号:CN102312132A

公开日:

20120111

专利内容由知识产权出版社提供

摘要:本发明公开了一种用真空烧结制备Ni-W合金的方法,该方法以纯度不低于99.9%的Ni粉和纯度不低于99.9%的W粉为原料,经过对不同重量配比的两种粉末在不同时间和不同球磨比的条件下进行球磨;然后进行压制,再对压坯进行真空烧结和随炉冷却的工艺,最后将Ni-W合金机加工成成品即可。

本发明所采用的制备工艺简单,生产成本低,可以制备出具有致密度高且组织均匀的镍钨合金。

申请人:西安理工大学

地址:710048 陕西省西安市金花南路5号

国籍:CN

代理机构:西安弘理专利事务所

代理人:李娜

更多信息请下载全文后查看。

纳米级钨基复合粉末的制备及其合金特性研究高密度钨基合金由于具有一系列优异的物理、力学性能,如密度高、强度高、延性好等,被广泛地应用于动能穿甲弹、平衡配重块、放射屏蔽和电触头材料,在国防军工、航空航天等领域中具有不可替代的作用。

随着科学技术的飞速发展,对材料性能提出了更为苛刻的要求,制备高性能钨基合金材料已成为当今世界致力研究的热点之一。

而制备高性能钨基合金材料的核心在于:粉末原料的纳米化及其合金的特性研究。

本论文围绕这一核心课题,对纳米级W-Ni-Fe复合粉末的制备及其合金特性等方面进行了较系统、较深入的研究。

对含(W,Ni,Fe)盐溶胶体系的电化学特征进行了深入研究。

研究了体系Zeta电位、pH值和所加表面活性剂,对含(W,Ni,Fe)盐溶胶体系的配制、颗粒分散性和稳定性的影响。

着重研究了十六烷基三甲基溴化铵、N,N—二甲基甲酰胺和聚乙二醇-1000这三种表面活性剂对颗粒表面静电位阻、空间位阻及静电-空间位阻协调作用的影响。

首次采用配置溶胶并进行喷雾干燥来制备(W,Ni,Fe)前驱体复合氧化物粉末。

深入探讨了表面活性剂在喷雾干燥过程中的作用机制,并提出了颗粒在干燥过程中所受毛细管作用力的示意图模型。

对所制备的(W,Ni,Fe)复合氧化物粉末的还原机理进行了大量研究。

结果表明:还原温度与时间均对W—Ni—Fe复合粉末的特性有显著的影响,其最佳还原参数是:温度700℃、时间90min,此时可得到颗粒的平均Fsss粒度小于0.61μm、平均BET粒度小于100nm、晶粒尺寸小于30nm、氧含量小于0.23%,且颗粒分散均匀、绝大部分为球形的纳米级W-Ni-Fe复合粉末。

同时指出颗粒的长大机理主要是由还原过程中化学气相迁移所控制,随还原过程的进行,所生成的水蒸汽逐渐增多,钨的氧化物与水蒸汽化合成易挥发的水合物WO<sub>x</sub>·nH<sub>2</sub>O(一般认为是WO<sub>2</sub>(OH)<sub>2</sub>),而后通过气相迁移,沉积在低价氧化钨或金属钨粉的颗粒表面,导致颗粒长大,因此,采用两步还原和添加稀土La、Y来抑制其长大。

W-Ni-Fe高密度合金的烧结

范景莲

【期刊名称】《矿冶工程》

【年(卷),期】1998(18)4

【摘要】无

【总页数】1页(P40)

【作者】范景莲

【作者单位】无

【正文语种】中文

【相关文献】

1.稀土改性高密度W-Ni-Fe合金的研究现状及发展趋势∗ [J], 张雪辉;李晓闲;章标;王成;朱太恒

2.微波烧结W-Ni-Fe高密度合金的变形现象及显微组织 [J], 周承商;易健宏;罗述东;彭元东;王红忠

3.压制压力对微波烧结W-Ni-Fe高密度合金性能的影响 [J], 彭元东;张兆辉;吴彬;易健宏;李丽娅;王红忠

4.W-Ni-Fe高密度合金的微波烧结 [J], 周承商;易健宏;罗述东;彭元东;陈刚

5.高密度W-Ni-Fe合金制备与应用研究进展 [J], 邹树梁;颜亮;唐德文;谢宇鹏;张德因版权原因,仅展示原文概要,查看原文内容请购买。