石煤提钒工艺研究现状

- 格式:doc

- 大小:35.00 KB

- 文档页数:7

石煤提钒研究进展与五氧化二钒的市场状况宾智勇【摘要】介绍了石煤提钒传统工艺的改进以及酸法-萃取、无盐焙烧-酸浸-萃取、氧化焙烧-碱浸等几种从石煤无污染提取五氧化二钒的工艺流程,上述工艺不但生产过程无环境污染,钒的回收率还大有提高,是很有前途的清洁生产工艺.同时对近两年国际钒价暴涨暴跌的原因进行了探讨,在分析国内主要钒生产厂家的扩产情况下,指出今后几年五氧化二钒价格有望保持在7万元/t以上.【期刊名称】《湖南有色金属》【年(卷),期】2006(022)001【总页数】6页(P16-20,74)【关键词】石煤钒矿;五氧化二钒;新工艺;无污染;市场;价格【作者】宾智勇【作者单位】湖南有色金属研究院,湖南,长沙,410015【正文语种】中文【中图分类】TF841.3石煤是一种存在于震旦系、寒武系、志留系等古老地层中的劣质腐泥无烟煤,系菌藻类低等生物死亡后,在浅海还原条件下形成。

我国湘、鄂、豫、渝、陕、赣、黔等地富产含钒石煤,全国探明含钒石煤储量618.8×108 t,其V2O5品位多在0.1%~0.5%之间,总钒量达1.18×108 t,占我国V2O5总储量的87%,超过世界其他国家和地区钒的总储量,其中在现阶段有工业开采价值(V2O5含量0.8%以上)的达8×106 t。

含钒石煤的物质组成复杂多变,钒的赋存状态和赋存价态变化多端,且分散细微,X-衍射一般很难清晰准确地辨明其赋存方式;而选矿的方法也不能予以富集。

钒在石煤中的价态分析研究结果表明,石煤中的钒绝大部分以V3+形态存在于含钒云母、钒云母、电气石、石榴石等硅酸盐矿物中,以类质同象形式部分取代硅氧四面体“复网层”和铝氧八面体“单网层”中的Al3+。

石煤中的钒还可以形成钛钒石榴石、钙钒石榴石、变钒铀矿等矿物;亦可以金属有机络合物和钒叶啉的形态存在;有时也以络阴离子呈吸附形态作为混入物存在于氧化铁、粘土类矿物中。

湖南有色金属研究院冶金所是国内进行石煤提钒工艺研究最早的科研单位之一,上世纪七十年代末八十年代初即对岳阳新开、湖北通山等地的含钒石煤进行了详细的工艺研究、建厂生产。

雾化提钒与石煤提钒的工艺简介(钒渣-五氧化二钒-三氧化二钒-金属钒-钒铁-钒铝合金-碳氮化钒-钒电池)原创邹建新崔旭梅教授等1雾化提钒的工艺简介雾化提钒是攀钢1978~1995年采用的从铁水吹炼钒渣的方法。

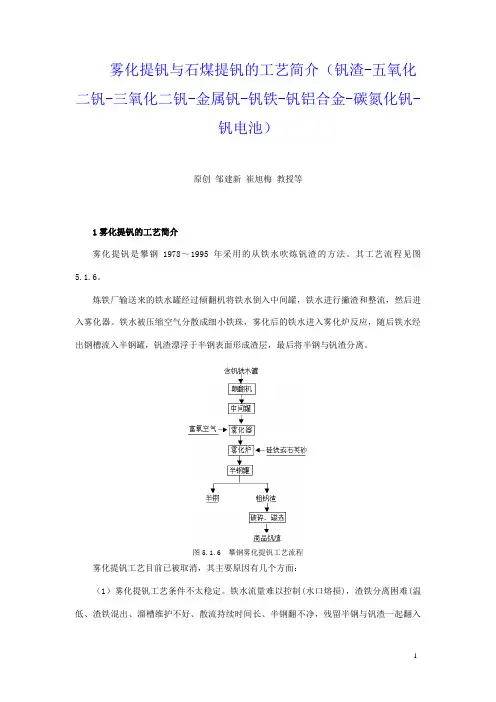

其工艺流程见图5.1.6。

炼铁厂输送来的铁水罐经过倾翻机将铁水倒入中间罐,铁水进行撇渣和整流,然后进入雾化器。

铁水被压缩空气分散成细小铁珠,雾化后的铁水进入雾化炉反应,随后铁水经出钢槽流入半钢罐,钒渣漂浮于半钢表面形成渣层,最后将半钢与钒渣分离。

图5.1.6 攀钢雾化提钒工艺流程雾化提钒工艺目前已被取消,其主要原因有几个方面:(1)雾化提钒工艺条件不太稳定。

铁水流量难以控制(水口熔损),渣铁分离困难(温低、渣铁混出、溜槽维护不好、散流持续时间长、半钢翻不净,残留半钢与钒渣一起翻入渣罐),钒渣流失较多,钒总收得率偏低,钒渣含铁较高,铁损及温降大。

(2)雾化提钒不能与炼铁和连铸、模铸工序相适应。

(3)为满足连铸生产要求,铁水必须脱硫。

实践证明,铁水经脱硫后难以通过雾化提钒,从而满足不了连铸浇钢温度的要求。

2 石煤提钒简介我国石煤中钒的总储量为钒钛磁铁矿中钒总量的6-7倍,超过世界上各国钒储量的总和。

因此,以石煤为原料生产钒制品在我国具有良好的发展前景。

石煤是一种由菌藻类低等生物在还原环境下形成的黑色劣质可燃有机页岩,多属于变质程度高的腐泥无烟煤或藻煤,具有高灰分、高硫、低发热量和结构致密、比重大,着火点高等特点。

石煤中除含Si、C和H元素外,还含有V、Al、Ni、Cu、Cr等多种伴生元素。

石煤矿的含钒品位各地相差悬殊,一般品位在0.13%~1.00%,以V2O5计含量低于0.50%的占60%。

我国各地石煤中钒品位差异较大,在目前技术条件下,只有品位达0.8%以上才有开采价值。

根据焙烧过程添加剂的不同或焙烧机理的区别,提钒工艺分为:加盐焙烧提钒工艺、空白焙烧提钒工艺、钙化焙烧提钒工艺等。

通常将石煤直接进行磨矿作为提取V2O5的原料,因此,含钒石煤细矿也可称为另一种钒渣。

我国石煤钒矿提钒现状综述刘景槐;谭爱华【摘要】文章对我国目前石煤钒矿资源、提钒生产企业概况进行了综述,对进一步提高石煤提钒行业市场竞争力提出了建议,对我国石煤资源的综合利用具有一定的借鉴意义.【期刊名称】《湖南有色金属》【年(卷),期】2010(026)005【总页数】4页(P11-14)【关键词】石煤钒矿;提钒工艺;综合利用【作者】刘景槐;谭爱华【作者单位】湖南有色金属研究院,湖南,长沙,410015;湖南有色金属研究院,湖南,长沙,410015【正文语种】中文【中图分类】TF059我国是钒资源大国,也是钒的生产和消费大国。

钒合金、五氧化二钒及钒化合物主要用于钢铁、玻璃与陶瓷工业、硫酸和石油化工生产行业。

目前,提取五氧化二钒的矿产资源有两大类:一类是钒钛磁铁矿;二类是含钒的碳质页岩(俗称石煤、煤矸石)。

我国石煤钒矿蕴藏量极其丰富,因此从含钒石煤中提取五氧化二钒具有很好的应用前景。

我国含钒石煤分布十分广泛,主要分布在湖南、湖北、河南、陕西、甘肃等二十多个省市区,石煤总储量618.8亿t,其中已探明工业储量39亿t,V2O5含量大于0.5%的储量为7 707.5万t[1]。

仅湘、鄂、赣等7省的石煤中五氧化二钒储量就达11 797万t。

我国石煤提钒企业的分布、产量情况如下:湖南:湖南的钒矿资源主要分布在雪峰山从南到北有靖县文溪、洪江的双溪、中方的新路河、沅陵、辰溪、桃源的理公港、安化的东坪、大福坪、娄底的双江乡、宁乡青山桥、益阳、衡南、吉首古丈、岳阳新开塘等地,大大小小的钒厂近30家(规模企业、日处理钒矿≥100 t)。

2009年湖南五氧化二钒产量约6 200 t,规模较大的钒厂有:湖南省辰溪县宏大钒业有限责任公司、双溪煤矿钒厂(洪江振远钒电有限公司)、德坤钒厂、安化东坪钒厂、娄底科源矿业有限公司、益阳华太钒厂、宏基钒厂、湖南金大地新材料有限公司等。

陕西:陕西钒矿资源主要分布在商洛、安康、汉中等地,山阳中村、杨洼、夏家台、商南千家坪、槐树坪、湘河、水沟、小娅子、余家台、安康白河、汉滨区、宁陕冷水沟、汉中镇巴、斗安,已经生产的钒厂约10余家(规模企业、日处理钒矿≥100 t),有山阳五州矿业公司钒矿、厚拓矿业、银华矿业、陕西鼎兴矿业、山金矿业、华地矿业有限公司白河钒矿、旬阳金鑫矿业有限公司等,估计2009年五氧化二钒产量约3 800 t。

I ndustry development行业发展提钒尾渣资源化综合利用的研究进展陈永生1,郭伟伟1,李子祎2摘要:本文阐述了近年来我国页岩提钒尾渣综合利用的研究成果,重点阐述了利用钒尾渣生产建材、地聚合物、白炭黑、微晶玻璃、保温材料等方面的研究和应用,并对今后钒尾渣的资源化利用进行了探讨。

今后,要根据钒尾渣的原材料性质,进一步开发高附加值产品,拓宽其应用范围,并在此基础上,通过提高其综合利用成本,加速产业化,进而达到减量化、资源化的目的,为我国页岩炼钒尾渣综合利用、促进我国页岩炼钒业可持续发展,提供了理论和技术支持。

关键词:提钒尾渣;综合利用;资源化钒冶炼尾渣是通过钠化焙烧法和水浸提钒产生的副产品,也被称作提钒渣、钒浸出渣。

随着国内钢铁工业对钒特殊钢的需求增加,为了提升钢的稳定性,钢中钒的比例不断增加。

目前,我国钢铁行业每年都会产生约一百万吨的含钒尾渣。

但是对钒冶炼尾渣的利用率不容乐观,至今仍未研制出一种合理、经济的综合利用方式。

当提钒尾渣堆存到一定数量之后不仅占用土地,还存在着可溶性Cr6+、V5+等,进而对生态环境造成一定的污染。

由于钒尾渣中还含有V、Ti、Ga、Sc、Cr、Ni、Co等金属元素,因此被废弃后,产生了许多宝贵的资源。

近几年来,我国的科研人员在回收钒尾渣方面进行了大量研究,以期达到回收利用的目的。

既能减少环境污染,又能避免资源浪费,又能提高企业的经济效益。

1 提钒尾渣基本性质提钒后的尾渣通常是黑色的粉状,多数是铁磁氧化物,V 等主要矿物相分别为FeO、FeVO等。

提钒尾渣原料的化学成分主要包括TFe(32.80)、TiO2(12.90)、V2O5(2.08)、MnO(7.84)、SiO2(14.40)、Al2O(3.20)、MgO(5.73)、Cr2O3(2.24)、Na2O (5.26)、S(0.05)、Ga(0.008)、CaO(2.50)。

可以看出提钒尾渣中、VO、CrO、TiO含量较高,还含有镓、锰等其它有价金属,极具综合利用价值。

攀枝花学院本科课程设计提钒的原理及工艺设计学生姓名:罗浩学生学号:201111101041院(系):材料工程学院年级专业:2011级材料科学与工程指导教师:李亮二〇一三年十二月摘要钒是一种重要的战略物资,具有广泛的用途。

钒被称为“现代工业味精”,是发展现代工业、现代国防和现代科学技术不可缺少的重要材料,可以添加于钢中、铁中,并以钛-铝-钒合金的形式用于航天领域。

钒的化合物也十分有用,可以被广泛地用来生产如催化剂、化妆品、燃料以及电池等。

在其它领域的应用也在不断扩展,且具有良好发展前景。

基于钒的广泛用途,以提取和使用钒为目的全球产业也随之得以发展。

石煤是我国独特的一种矶矿资源,储量极为丰富。

从石煤中提取v205是获得钒的重要途径。

文中旨在对传统提钒工艺流程进行评价的基础上,总结了石煤提钒中的一些新工艺,并对石煤提钒工艺前景进行了展望。

关键词石煤,提钒,焙烧,浸出ABSTRACTVanadium is an important strategic material and has many uses. Vanadium is called "industrial monosodium glutamate", is an important material in the development of modern industry, modern national defense and indispensable part of the modern science and technology, can be added to thesteel, iron, and the titanium aluminum vanadium alloys form used in the field of aerospace. Vanadium compounds are very useful, can be widely used in the production of cosmetics, such as catalyst, and fuel cell. In other fields of application has been extended, and has good prospects for development.Based on the extensive use of vanadium in vanadium extraction, and used for the purpose of global industry also developed. Stone coal is a unique vanadium mineral resource in China and is abundant. Extracting V2O5 from stone coal is an important method to get vanadium. On the basis of evaluation of conventional vanadium extraction processes, some new vanadium extraction processes from stone coal were summarized and prospect of the vanadium extraction process from stone cal was forecasted.Key Words Stone coal, Vanadium extraction, Roasting, Leaching目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 前言 (1)1.2 钒的概述 (1)1.2.1 中国钒矿矿产资源分布 (1)1.2.2 钒的理化性质 (1)1.2.3 钒和钒合金的用途 (1)2 石煤提钒的工艺原理 (2)3 石煤提钒工艺现状及发展方向 (3)3.1 火法焙烧湿法浸出提钒工艺 (3)3.1.1 加盐焙烧提钒工艺 (3)3.1.2 钙化焙烧提钒工艺 (4)3.1.3其他火法提钒工艺 (5)3.2 湿法酸浸提钒工艺 (5)3.3 石煤提钒工艺发展方向 (5)3.4 石煤提钒工艺选择 (6)3.4.1 企业所在地针对石煤提钒的产业政策 (6)3.4.2 项目所在地的环境特征和环境容量 (6)3.4.3 工艺的可靠性、成熟性 (6)3.4.4项目所在地硫酸价格的高低 (6)3.5 石煤提钒工艺设计浅谈 (6)3.5.1工艺和工艺流程选择的原则技术上先进可靠、经济上合理可行 (7)3.5.2工艺设计的阶段性 (7)3.5.3关键设备的选型或设计 (7)3.5.4工艺流程设计 (8)结束语 (9)参考文献 (10)致谢 (11)1 绪论1.1 前言钒是一种重要的战略物资,主要应用于钢铁工业、国防尖端技术、化学业以及轻纺工业等领域[1]。

含钒钢渣提钒研究背景、意义、目的与方法研究1钒化合物性质及其应用 (1)2钒资源在我国的分布情况 (2)3 提钒工艺的发展 (3)4现行含钒钢渣提钒方法简述 (3)4.1 酸浸-碱溶法 (3)4.2 钠化焙烧提钒法 (4)4.3 钙化焙烧提钒法 (4)4.4 溶剂萃取法 (4)4.5 离子交换提钒法 (5)5研究目的和意义 (5)5.1 目的 (5)5.2 意义 (6)1钒化合物性质及其应用如果说钢是虎,那么钒就是翼,钢含钒犹如虎添翼。

只需在钢中加入百分之几的钒,就能使钢的弹性、强度大增,抗磨损和抗爆裂性极好,既耐高温又抗奇寒,难怪在汽车、航空、铁路、电子技术、国防工业等部门,到处可见到钒的踪迹。

此外,钒的氧化物已成为化学工业中最佳催化剂之一,有“化学面包”之称。

主要用于制造高速切削钢及其他合金钢和催化剂。

把钒掺进钢里,可以制成钒钢。

钒钢比普通钢结构更紧密,韧性、弹性与机械强度更高。

钒钢制的穿甲弹,能够射穿40厘米厚的钢板。

但是,在钢铁工业上,并不是把纯的金属钒加到钢铁中制成钒钢,而是直接采用含钒的铁矿炼成钒钢。

钒的盐类的颜色真是五光十色,有绿的、红的、黑的、黄的,绿的碧如翡翠,黑的犹如浓墨。

如二价钒盐常呈紫色;三价钒盐呈绿色,四价钒盐呈浅蓝色,四价钒的碱性衍生物常是棕色或黑色,而五氧化二钒则是红色的。

这些色彩缤纷的钒的化合物,被制成鲜艳的颜料:把它们加到玻璃中,制成彩色玻璃,也可以用来制造各种墨水。

五氧化二钒的半导体性质的发现和其在光学工业中作为抗静电涂层的应用,为它的研究开辟了新纪元。

近年来,对作为功能材料的五氧化二钒的研究已经受到了广泛的重视,它的溶胶—凝胶制备技术也取得了鼓舞人心的进步。

具有层状结构的五氧化二钒凝胶膜显示出有趣的电子、离子和电化学性质,此外,五氧化二钒还具有光电导性质。

根据这些性质开展的应用研究也取得了长足的进步,例如,五氧化二钒可作为普通离子吸收基质材料、湿敏传感器、微电池、电致变色材料, 智能窗、热辐射检测材料或光学记忆材料等。

收稿日期2020-05-31基金项目国家自然科学基金面上项目(编号:51874222);湖北省技术创新专项(重大项目)(编号:2018ACA157)。

作者简介包申旭(1979—),男,教授,博士,博士研究生导师。

我国钒页岩提钒技术研究现状及前景包申旭1,2陈波1,2张一敏1,2,3(1.武汉理工大学资源与环境工程学院,湖北武汉430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉430070;3.国家环境保护矿冶资源利用与污染控制重点实验室,湖北武汉430081)摘要综述了近十年来我国在钒页岩提钒领域的重要研究成果,包括选矿预富集、焙烧、浸出、净化富集及沉钒等方面的研究现状和最新进展。

重点探讨了典型难处理云母型钒页岩焙烧、浸出、净化富集和沉钒技术的研究工作及最新研究成果,同时介绍了一些新兴强化钒高效提取的方法在钒页岩提钒领域的应用及机理。

空白焙烧工艺适用于钒赋存形式简单且多赋存于氧化物中的钒页岩,而对于钒赋存形式复杂的钒页岩,钒的转价率较低;添加剂焙烧工艺能够有效破坏含钒矿物晶体结构,强化低价态钒的释放和氧化。

直接酸浸工艺能有效浸取以吸附形式存在的钒页岩中钒,而对于钒以类质同象形式赋存于云母类矿物中的页岩适用性较差;助浸剂及新兴外场浸出工艺能进一步强化含钒矿物晶格破坏,显著提高钒的浸出率;新型净化富集技术能实现钒与杂质离子的高效分离富集,提高分离过程的适用性和环保性;新型无铵沉钒工艺可从源头消除传统铵盐沉钒工艺过程的氨氮及大气污染等环境问题,并获得高附加值钒产品。

后续应基于钒页岩工艺矿物学研究,进一步开发高效、低能耗的提钒技术;同时,探讨提钒技术基础理论,阐明提钒工艺过程控制因素,优化提钒工艺参数,降低生产成本,为我国钒页岩提钒行业绿色可持续发展提供理论及技术支撑。

关键词钒页岩焙烧浸出净化富集无铵沉钒研究现状中图分类号TF841,TD983文献标志码A文章编号1001-1250(2020)-10-020-14DOI 10.19614/ki.jsks.202010002Research Status and Prospect of Vanadium Extraction Technology forVanadium -bearing Shale in ChinaBAO Shenxu 1,2CHEN Bo 1,2ZHANG Yimin 1,2,3(1.School of Resources and Environmental Engineering ,Wuhan University of Technology ,Wuhan 430070,China ;2.Hubei Key Laboratory of Mineral Resources Processing and Environment ,Wuhan 430070,China ;3.State Environmental ProtectionKey Laboratory of Mineral Metallurgical Resources Utilization and Pollution Control ,Wuhan 430081,China )AbstractThe important research achievements in the field of vanadium extraction from vanadium -bearing shale inChina in recent ten years are reviewed ,including the research status and latest developments of beneficiation ,roasting ,leaching ,purification and enrichment and vanadium precipitation.The research and the latest achievements of roasting ,leaching ,purification and enrichment and vanadium precipitation technologies toward typical mica -type vanadium -bearing shale are emphatically discussed.Meanwhile ,the applications and mechanisms of some emerging and efficient vanadium ex⁃traction methods for vanadium -bearing shale are also introduced.The blank roasting process is suitable for the vanadium -bearing shale where most vanadium exists as simple status and/or oxides but unsuitable for vanadium -bearing shale with com⁃plex status due to the relatively low conversion rate of vanadium.The roasting process with additive can effectively destroy the crystal structure of vanadium -containing minerals and enhance the release and oxidation of low -valence vanadium.The direct acid leaching process is effective for the leaching of vanadium from the vanadium -bearing shale ,in which vanadium exists as adsorption status ,while it is not suitable for the ore where vanadium exists in the crystalline of mica group minerals as iso⁃morphism.The additive -aid leaching and the emerging external field -aid leaching process can further strengthen the destruc⁃tion of the lattice of vanadium -containing minerals and significantly improve the leaching recovery of vanadium.The new puri⁃总第532期2020年第10期金属矿山METAL MINESeries No.532October 2020··20fication and enrichment technology can realize the efficient separation and enrichment of vanadium from impurity ions,and further improve the applicability and environmental friendliness of the separation process.The novel ammonium-free vanadi⁃um precipitation process can eliminate the environmental problems such as ammonia-nitrogen and air pollution in the tradi⁃tional ammonium salt vanadium precipitation process and obtain high value-added vanadium products.Based on the techno⁃logical mineralogy of vanadium-bearing shale,the further research should focus on the development of efficient and low ener⁃gy consumption vanadium extraction technology.Moreover,it is significant to probe the basic theory of vanadium extraction technology,clarify the control factors of vanadium extraction process,optimize parameters of vanadium extraction and re⁃duce production costs so as to provide theoretical and technical support for the green and sustainable development of vanadi⁃um extraction technology towards vanadium-bearing shale in China.Keywords vanadium-bearing shale,roasting,leaching,purification and enrichment,ammonium-free vanadium pre⁃cipitation,research status钒是一种重要的战略稀有金属元素,由于具有熔点高、硬度大、密度小、抗腐蚀性好及核物理性能稳定等一系列优异性能,在冶金、航天航空、核工业、贮氢材料和超导等领域有着广泛的应用[1-2]。

作者简介:谭爱华(1983-),女,助理工程师,主要从事有色金属冶炼工艺研究。

某石煤钒矿空白焙烧-碱浸提钒工艺研究谭爱华(湖南有色金属研究院,湖南长沙 410015)摘 要:文章研究了采用“空白制粒焙烧-碱浸-净化-离子交换-沉淀-煅烧制精钒”工艺流程从湖南某石煤钒矿中提取五氧化二钒。

试验研究结果表明:采用该工艺,得到的产品五氧化二钒质量符合G B -3283标准,全流程V 2O 5回收率≥75%。

关键词:石煤;五氧化二钒;碱法浸出;离子交换;沉淀;煅烧中图分类号:TF84113 文献标识码:A 文章编号:1003-5540(2008)01-0024-03 含钒石煤是我国钒资源之一,其五氧化二钒一般都在115%以下,河南、湖南、湖北、浙江、陕西等省都有丰富的含钒石煤矿床。

我国从石煤中提取钒绝大多数采用钠盐焙烧-水浸-酸沉淀-碱溶-铵盐沉淀-偏钒酸铵热解工艺流程[1]。

该工艺在生产中暴露出的主要缺点是在焙烧过程中产生大量HCl 、Cl 2等有毒气体,废水中含有大量盐份,对环境有严重污染;钒的转化率低,总回收率一般40%~60%。

对湖南某石煤钒矿的研究结果表明,采用空白制粒焙烧-烧碱浸出工艺,其转化率有显著的提高,可产出国标98级五氧化二钒产品。

该工艺为我国含钒石煤资源的开发利用提供了一种新的有效方法。

1 矿样与试剂111 矿 样试验矿样为湖南西部某石煤钒矿,主要以高岭土等粘土矿物与片状有机碳质页岩的混合矿物为主,其主要化学成分列于表1。

表1 混合钒矿样化学成分分析结果%元素V 2O 5S iO 2Al 2O 3Fe 总M gO U (10-6)S 含量1113591525162210901543181168元素CaO C K 2O Na 2O M o发热值含量0144101860191011601017795kcal/kg112 试 剂11烧碱。

工业级,NaOH ≥96%。

21硫酸。

工业级,H 2S O 4≥93%。

石煤提钒工艺研究现状石煤是我国储量巨大的钒矿资源,但大多数为低品位云母类及高岭土类粘土矿物,开发利用较为困难。

石煤提钒工艺多种多样,浸出是石煤选矿中最为主要的分选方法,文章简单叙述了几种应用较为广泛的石煤提钒工艺,并分析了各自的优缺点及其优化改良。

此外,介绍了相关新工艺,并对工艺进一步发展提出了看法。

标签:石煤;提钒;浸出;工艺石煤是一种无机成分含量远超于有机成分的劣质“煤炭”,其主要性质[1,2]表现为:灰分高、燃烧值低、伴生元素种类多,因此石煤常作为有价元素的低品位多金属矿被提取利用。

其中V2O5含量大于0.8%的石煤,可作为钒矿资源利用[3,4]。

由于类质同像等原因,石煤中的钒通常以V(Ⅲ)与V(Ⅳ)等较低价态存在于层状硅酸盐矿物中,或以四次配位的钒氧四面体取代硅氧四面体或铝氧四面体,或以六次配位钒氧八面体取代铝氧八面体,属于难溶解物质。

目前,石煤提钒的应用常规工艺是先焙烧后浸出,即先破坏石煤的矿物结构,并将钒氧化成V(V)的可溶性钒酸盐,然后通过浸出,使其由固相转为液相,并从溶液中提取精钒[5]。

目前种类繁多的石煤提钒工艺大致可分为火法-湿法联合提钒工艺与全湿法提钒工艺两大类。

根据文献资料分析,文章主要综述了石煤浸出的工艺条件以及各自的优缺点,另外还介绍了相关的新工艺,并对此提出了看法。

1 火法-湿法联合提钒工艺1.1 传统工艺传统工艺为钠化焙烧水浸工艺,是高温条件下,由于金属氧化物的存在,氯化钠加速分解,产生活性氯和Na2O,活性氯与低价钒作用产生中间产物VOCl3,VOCl3高温条件下发生分解,反应生成可溶于水的钒酸钠盐[6]。

传统工艺的基本流程为氯化钠焙烧→水浸出→酸沉粗钒→碱溶铵盐沉钒→热解脱氨制得精钒。

该工艺的优点是工艺适用条件范围广,投资回收期短;其缺点是废气污染严重、回收率低、废液离子复杂。

传统工艺的焙烧一水浸的钒回收率仅45%-55%,究其原因是焙烧时V(V)与石煤中的钙、铁等反应生成如Fe(VO3)2、Fe(VO3)3、Ca(VO3)2等化合物及焙砂中有未完全氧化的V(IV)的化合物,它们均不溶于水,但溶于酸。

因此邓庆云[7]等人提出了NaC焙烧一水浸一水浸渣酸浸——901树脂吸附提钒,钒总回收率达73%,比传统工艺提高25%以上。

石煤钠化焙烧提钒工艺缺点突出,但优势也很明显。

如普适性强,成本低,钒浸出率高,并且浸出液中杂质含量少,钒易回收,废水也易处理和循环使用。

针对这些特点,中南大学稀有金屬研究所王学文[8-12]等人在此基础上,经过大量研究开发出了一种全新的钠化焙烧提钒技术,即在焙烧过程添加固氯剂后,如此可使产生的C12和HCl气体中75%以上被固化下来,可大大降低烟气治理的成本。

针对工艺对环境的污染问题,许多学者提出了对传统工艺的添加剂进行改进的方法,如史玲[13]等针对赋存于绿泥石等硅酸盐矿物的钒,提出了“钙法低钠焙烧-碱浸”工艺,以2%的氧化钙和8%的氯化钠作为添加剂,再用碳酸钠溶液浸出,钒的浸出率可达到67.6%,并可减少HCl与Cl2等污染气体的产生。

再如朱晓波[14]等提出以4%氯化钠和8%硫酸钾为添加剂,965℃焙烧1小时后水浸,总浸出率可达70.02%。

试验分析,添加硫酸钾焙烧可以促进水溶性钒酸盐的形成,提高了钒的浸出率。

张萍[15]等提出使用苛化泥作为焙烧添加剂,以取代氯化钠,焙烧过程不产生HCl与Cl2等污染气体。

1.2 钙化焙烧工艺钙化焙烧工艺是将石灰石等钙盐物质作为添加剂与石煤焙烧,再用碳酸盐溶液浸出。

工艺流程:石煤与石灰石焙烧→碳酸盐溶液浸出→交换柱吸附→洗脱→沉钒热解脱氨制得精钒。

其原理是在高温条件下,钒以难溶钒酸钙盐的形式存在,在碳酸盐溶液中,生成更难溶的的碳酸钙,钒则以可溶性钒酸盐的形式存在,由此实现由固相转为液相。

该工艺的优点:钙盐成本低,工艺产生的废气可在流程中回收利用。

缺点是钒的转化率偏低。

针对转化率偏低的问题,傅立[16]等提出以碳酸钠和碳酸钙组成的复合添加剂,试验结果显示,在石煤中加入4%碳酸钠和1.5%的碳酸钙混合焙烧、酸浸后,钒的转化率可提高至70%。

再如张晓刚[17]等提出钒矿经钙化焙烧,用氢氧化钠溶液浸出提钒,钒的浸出率可达90%以上。

邹晓勇、李静[18,19]等人研究发现钙化焙烧熟料也可用硫酸进行浸出,但酸耗大,硫酸加入量一般为15%-20%,浸出液pH低于2.0而导致难以富集钒。

1.3 空白焙烧工艺以无定型矿物结构赋存与石煤中的钒可用空白焙烧[20]。

工艺流程:石煤空白高温焙烧→硫酸浸出→过滤净化或萃取→沉钒→制精钒。

其原理是:在高温有氧的条件下,使石煤中的钒被氧化成V(V)的偏钒酸盐,再用强酸破坏偏钒酸盐的“包裹”构造,使偏钒酸盐裸露被浸出。

其优点是基本无废气产生,不添加任何添加剂,成本低。

缺点是该技术对石煤有很强的选择性,酸浸工艺所消耗的硫酸与氨水量大,对焙烧温度要求严格,容易产生烧结现象,钒转化率低。

王明玉[21]等人经研究认为石煤中钒以无定形态存在时,使用空白氧化焙烧可得到显著效果;若石煤中钒以晶体状态存在时,必须在焙烧时使用添加剂才可得到较高浸出率。

对此,赵杰[22]等提出空白焙烧-添加助浸剂提钒工艺,添加氟化物可有效破坏白云母结构,使钒更容易浸出。

试验结果表明:石煤原矿700℃下焙烧1小时,添加5%的含氟助浸剂在4mol·L-1硫酸中浸出,浸出率可达86%以上。

经焙烧后生成的V2O5是两性氧化物,也可用碱溶液浸出,如何东升[23]等提出造球-氧化焙烧-碱浸的方法,从石煤中提取钒,在焙烧温度850℃、焙烧时间3h、浸出温度90℃、NaOH浓度2mol/L、浸出时间2h、液固比3的条件下,获得了88.38%的浸出率。

2 全湿法联合提钒工艺该工艺于1996年被应用生产。

工艺流程简短,石煤直接酸浸→萃取→沉钒→制取精钒。

原理是一定的温度下的硫酸和添加剂,可直接破坏云母或伊利石结构,将钒裸露,同时低价钒被氧化成四价钒后被硫酸浸出溶解,再经过滤得到硫酸钒溶液[24]。

其优点:减少焙烧环节,流程缩短,无烟气污染,废水废渣已处理。

缺点是硫酸、氨水和石灰消耗量较大,不适合处理耗酸物质(如碳酸盐,有机质等)高、含铁高的矿石[25]。

在直接酸浸之前加入拌酸熟化过程,使含钒云母结构被破坏,可有效提高酸浸的钒浸出率。

如万洪强[26]等,针对南方某石煤矿进行拌酸熟化再酸浸,结果显示:石煤原矿用10%的水与20%的浓硫酸拌匀,在140℃的温度下熟化3小时,再水浸2小时(R=1.5),浸出率可达到87.8%。

添加助浸剂可有效的破坏包裹钒的硅酸盐结构,如王非[27]等研究了氟化钙参与石煤提钒过程的浸出行为,在浸出温度95℃,浸出时间4h,15%的硫酸和5%的氟化钙的浸出条件下,获得了92.39%的高浸出率。

再如李廷[28]等针对贵州某地的石煤设计了氧压酸浸工艺,在压力场下,增大了参与反应气体的浓度。

在浸出时间4h、浸出温度180℃、硫酸用量25%,液固比1.2:1的条件下,其浸出率可达71.5%。

3 石煤提钒工艺的发展趋势随着国家节能环保要求的提高,石煤提钒工艺呈现出其它领域技术引入强化提钒工艺和循环工艺两大趋势。

3.1 其它领域技术引入强化提钒工艺(1)引进微波技术,微波作为一种具有选择性加热和内外同时加热特性的电磁波,被引入工藝中,对石煤原矿进行微波焙烧或是强化浸出过程。

欧阳国强[29]等提出微波焙烧过程矿样裂解模型,有效的解释了微波焙烧可提高浸出率的原因。

并对石煤原矿经行700℃的微波焙烧,焙烧1小时,浸出率可达64.1%。

该结果与常规焙烧比较,具有时间短、温度要求低的特点。

司世辉[30]等在硫酸浸出过程中采用微波加热,相比于电炉加热,钒的浸出率提高了10%,而时间缩短了5倍,并用微波的非热效应及高速热效应解释了这一结果。

(2)引进选矿技术,预选抛尾可提高石煤处理品位,减少进入工艺的物料量,有效地降低工艺能源、药剂的消耗,因此浮选被引入石煤提钒工艺,形成选冶结合的新工艺。

郑祥明[31]等针对V2O5品位0.97%左右的石煤,采用浮选进行脱碳,碳回收率达到90%以上,钒损失率为4%。

何东升[32]等采用摇床重选-浮选对某石煤原矿预处理,可抛除26.07%的尾矿,尾矿中的V2O5品味降至0.24%,有效地减少了进入提钒工艺的处理量。

(3)引进微生物技术,微生物冶金工艺,因微生物具有选择处理性,且对环境友好、工艺简短,一直备受关注。

如冯孝善[33]等利用氧化硫硫杆菌处理添加碳酸钙经焙烧之后的渣,浸出率达86%;利用氧化铁硫杆菌处理石煤原矿,浸出率高达87%。

(4)引进机械活化技术,刘娟[34]等对石煤焙烧后的渣用球磨机经行机械活化,细化浸出物料,增大浸出反应面积,产生晶格缺陷,强化浸出效果。

结果显示:随着活化时间的延长,钒的浸出率逐渐增加;活化半小时,浸出率可达81.81%,相比于未活化,浸出率提高约10%。

3.2 循环工艺循环工艺一般有两条思路:(1)将第一次焙烧的渣或浸出的渣,按一定比例添加到第二次焙烧的石煤原矿中,以提高石煤总的转化率。

如余德麟[35]等对石煤灰渣二次焙烧稀酸浸出提钒工艺条件进行了优化,得出最佳工艺条件为二次焙烧温度850℃、二次焙烧时间1h,熟料粒径180μm以下,用0.36mol/L硫酸浸出0.25h,控制液固比2~2.5,浸出率可达81%以上。

(2)将第一次浸出的含钒滤液,按一定比例添加到第二次浸出原液中,以充分利用滤液中的H+等有用离子。

如刑学永[36]等针对某地石煤,提出浓酸熟化两段逆流浸出钒的工艺,浸出过程采用二段逆流浸出方式,即用上一次浸出的二次浸出液对熟化料进行第一次浸出,浸出渣再用pH=1.5的酸进行二次浸出,浸出率可达94%,有效的利用的滤液中的H+,降低了酸耗。

再如居中军[37]等提出硫酸活化常压浸出的提钒工艺,即采取两段逆流浸出-萃取-反萃-氧化水解工艺,有效地减少了助浸剂CaF2和硫酸的消耗量,总回收率可达86.9%。

4 结束语石煤是重要的含钒矿物资源,其工艺研究经过多年的发展,呈现出种类繁多的特点,但大多数的新工艺仍处于实验室研究阶段,未能在工业生产中得到应用。

各类工艺既有各自优点,也有自身难以克服的缺点,因此石煤提钒工艺的发展应该:(1)结合工业生产的要求,不断优化工艺的参数;(2)针对工艺缺点,集合有效方法,改进工艺流程;(3)将其它领域已应用成熟的技术,引进石煤提钒工艺,促进工艺发展。

参考文献[1]《煤炭环境保护》编辑委员会编.煤炭环境保护优秀论文集(一)[M].北京:煤炭工业出版社,1999:178-179.[2]钟蕴英,关梦斌,崔开仁,等.煤化学[M].徐州:中国矿业大学出版社,1989:245-249.[3]王学文,王明玉.石煤提钒工艺现状及发展趋势[J].钢铁钒钛,2012,33(1):8-13.[4]李昌林,周云峰,费海霞,等.石煤提钒工艺研究及应用现状[J].稀有金属与硬质金,2014,40(6):9-10.[5]何东升.石煤型钒矿焙烧-浸出过程的理论研究[D].长沙:中南大学.2009:12-13.[6]宁华,周晓源,尚德龙,等.石煤提钒焙烧工艺分析[J].有色金属,2009,62(1):83.[7]邓庆云,刘松英.石煤钠化焙烧-酸浸-离子交换提钒新工艺的试验研究[J].[8]王学文,张贵清,王明玉.一种含钒石煤钠化焙烧烟气净化方法[P].中国:200710034618.X,2007.[9]王明玉,王学文,李青刚,等.一种含钒石煤氯盐焙烧方法[P].中国:200710034381.5,2007.[10]王学文,王明玉,肖连生.一种高温烟气净化方法[P].中国:200710034338.9,2007.[11]王学文,王明玉,李青刚,等.一种石煤提钒矿石分解方法[P].中国:200810031050.0,2008.[12]王学文,王明玉,肖彩霞.一种石煤钠化焙烧提钒工艺[P].中国:200810143288.2,2008.[13]史玲,王娟,谢建宏.钠化法提钒工艺条件的研究[J].矿冶工程,2008,28(1):57-59.[14]朱晓波,张一敏,刘涛.石煤活化焙烧提钒试验及机制研究[J].稀有金属,2013,37(2):283-287.[15]张萍,蒋馥华.苛化钠为焙烧添加剂从石煤提取五氧化二钒[J].稀有金属,2000,24(2):116-117.[16]傅立,苏鹏.复合焙烧添加剂从石煤中提取钒的研究[J].广西民族学院报,2006,12(2):105-106.[17]张晓刚,高永波,徐强,等.石煤钒矿钙化焙烧碱浸提钒工艺的实验研究[J].应用化工,2013,42(6):1026-1028.[18]邹晓勇,彭清静.高硅低钙钒矿的钙化焙烧过程[J].过程工程学报,2001,(4):191.[19]李静,李朝建,吴雪文,等.石煤提钒焙烧工艺及机理探讨[J].湖南有色金属,2007,23(6):7.[20]王明玉,王学文.石煤提钒浸出过程研究现状与展望[J].稀有金属,2010,34(1):90-97.[21]WANG Mingyu,XIANG Xiaoyan,ZHANG Liping.Effect of vanadium occurrence state on the choice of extracting vanadium technology from stone coal[J]. Rare Metals,2008,27(2):112-115.[22]趙杰,张一敏,黄晶,等.石煤空白焙烧-加助浸剂硫酸提钒工艺研究[J].稀有金属,2013,37(5):446-451.[23]何东升,冯其明,张国范,等.减法从石煤中浸出钒试验研究[J].有色金属(冶炼部分),2007(4):15-17.[24]田宗平,邓圣为,曹健,等.石煤钒矿直接硫酸浸出试验研究[J].湖南有色金属,2012,28(3):17-19.[25]李晓健.酸浸-萃取工艺在石煤提钒工业中的设计与应用[J].湖南有色金属,2000,16(3):21-23.[26]万洪强,宁顺明,佘宗华,等.石煤钒矿拌酸熟化浸出新工艺[J].过程工程报,2013,13(2):202-206.[27]王非,张一敏,黄晶,等.氟化钙参与石煤提钒过程的浸出行为研究[J].稀有金属,2013,37(4):628-632.[28]李廷,魏昶,樊刚,等.石煤氧压酸浸提钒探索试验研究[J].稀有金属,2007,31:28-32[29]欧阳国强,张小云,田学达,等.微波焙烧对石煤提钒的影响[J].中国有色金属学报,2008,18(4):750-753.[30]司世辉,戚斌斌.微波场对石煤湿法提钒过程的影响[J].常熟理工学院学报(自然科学),2009,23(2):50-54.[31]郑祥明.石煤提钒新工艺研究[D].湘潭:湘潭大学化工学院,2003.[32]何东升,李巧双,杨聪.含钒石煤预试验研究[J].有色冶金,2013,29(6):23-25.[33]冯孝善,叶立场,王献凤,等.氧化硫硫杆菌或氧化铁硫杆菌溶浸含钒石煤的研究[J].浙江农业大学学报,1981,7(2):99-112.[34]刘娟,张一敏,黄晶,等.机械活化对石煤物化性质及提钒浸出的影响[J].稀有金属,2013,38(1):115-119.[35]余德麟,施正伦,肖文丁,等.石煤灰渣二次焙烧稀酸浸出提钒工艺条件[J].过程工程学报,2010,10(4):673-677.[36]邢永学,万洪强,宁顺明,等.某石煤矿浓酸熟化两段逆流浸出钒的研究[J].有色金属(冶金部分),2013(6):26-29.[37]居中军,王成彦,尹飞,等.石煤钒矿硫酸活化常压浸出提钒工艺[J].中国有色金属学报,2012,22(7):2061-2068.。