半挂车设计计算书

- 格式:docx

- 大小:26.36 KB

- 文档页数:7

货车总体设计说明书目录摘要 (1)第一章载货汽车主要技术参数的确定 (2)1.1 汽车质量参数的确定 (2)汽车载客量和装载质量 (2)汽车整车整备质量预估 (2)汽车总质量ma的确定 (2)汽车轴数和驱动形式的确定 (3)1.2汽车主要尺寸的确定 (3)汽车的外廓尺寸 (3)汽车轴距L的确定 (3)汽车前轮距B1和后轮距B2 (4)汽车前悬LF 和后悬LR的确定 (4)汽车的车头长度 (4)汽车车厢尺寸的确定 (4)第二章载货汽车主要部件的选择 (5)2.1 发动机的选择 (5)发动机型式的选择 (5)发动机的最大功率max e P (5)发动机最大转矩maxeT及其相应转速T n的选择 72.2 轮胎的选择 (8)2.3 车架的选择 (9)2.4 油箱 (9)2.5 离合器 (10)2.6 万向传动轴 (10)第三章轴荷分配及质心位置计算 (10)3.1 平静时的轴荷分配及质心位置计算 (10)3.2水平路面上汽车满载行驶时各轴的最大负荷计算 (13)3.3.制动时各轴的最大负荷计算 (14)第四章传动比的计算和选择 (15)4.1 驱动桥主减速器传动比0i的选择 (15)4.2 变速器传动比i的选择 (15)g变速器一档传动比的选择 (15)变速器的选择 (16)第五章汽车动力性能计算 (18)5.1 驱动力与行驶阻力平衡计算 (18)驱动力的计算 (18)行驶阻力计算 (19)驱动力与行驶阻力平衡图 (19)5.2 动力特性计算 (20)动力因数计算 (20)滚动阻力系数与速度关系 (21)动力特性图 (22)加速时间t的计算 (22)汽车最大爬坡度计算 (24)5.3 功率平衡计算 (25)汽车行驶时发动机能够发出的功率 (25)汽车行驶时所需发动机的功率 (25)汽车功率平衡图 (26)第六章汽车燃油经济性计算 (27)第七章汽车稳定性计算 (29)7.1 汽车不翻倒条件计算 (29)汽车满载不纵向翻倒条件的计算 (29)汽车满载不横向翻倒条件的计算 (29)7.2汽车的最小转弯半径 (29)总结 (30)参考文献 (31)摘要根据本次课程设计的任务,完成了任务书上所要求的某货车的总体设计。

****汽车公司半挂车产品设计规范手册第一版2015年4月半挂车产品设计规范目的:为规范设计、总结经验、提高效率、保证设计质量,根据相关国家标准、行业标准特制定常规半挂车设计规范,为设计提供参考依据。

适用范围:东润所生产的栏板半挂车、仓栏半挂车、厢式半挂车。

1.总体设计原则产品符合国家、行业相关标准法规要求,本公司有特殊规定的按本公司要求执行。

结构设计合理,注重产品安全性。

轴荷分配、重心布置、主挂高度差等主要参数符合公司相关规定。

产品工艺性好,方便制造和安装。

注重经济性,合理选用材料。

注重外观,要求外观美观大方。

考虑产品零部件的系列化、通用性。

2、整车方案制定时需注意事项整车外形尺寸及轴距、前后悬尽量符合公告,用户特殊要求除外,对于不符合公告之处,及时告知用户,让用户予以确认。

轴荷分配合理,整车性能应满足客户要求。

轴荷分配及主挂匹配性根据牵引车驱动形式及挂车确定轴荷分配及主挂匹配性半挂车轴荷分配比例及主挂匹配性要求关键部位设计(1)整车主要承力部位设计要安全、合理。

1)半挂车主要承力部位:牵引装置处、支承装置处、悬架部位处。

特别对于甩挂运输车辆,要特别注意这几个部位的强度问题。

2)对主要承力部位的设计原则:以保证使用安全为主要原则,根据车辆吨位配置不同,对易出现应力集中或强度较弱的部位进行局部或整体加强,分散应力,增加强度,且符合车辆尽量轻量化原则。

(2)轮胎跳动空间车架的边梁与轮胎间要留有足够的轮胎跳动空间,跳动空间不足时,在板簧中心正上方的下翼板上要加装限位块。

常用轮胎跳动空间:跳动空间130;跳动空间150.(3)关键承力部位所选用配件及材料要与车辆吨位配置相匹配。

车厢结构形式(1)栏板车车厢结构形式车箱由前栏板、箱板、立柱组成。

前栏板分东岳标准型及仿华骏型。

箱板开启方式分上下开启式、左右开启式。

三轴半挂车分11开门、13开门。

立柱分内插盒式和外插盒式。

(2)仓栏车车厢结构形式车箱由前挡板、箱板、花栏、立柱组成。

底盘设计计算书目录计算目的轴载质量分配及质心位置计算动力性计算稳定性计算经济性计算通过性计算结束语计算目的本设计计算书是对陕汽牌大客车专用底盘的静态参数,动力性,经济性,稳定性及通过性的定量分析。

旨在从理论上得到整车的性能参数,以便评价该大客车专用底盘的先进性,并为整车设计方案的确定提供参考依据。

轴载质量分配及质心位置计算在此处仅对大客车专用底盘进行详细准确的分析计算,而对整车改装部分(车身)只做粗略估算。

(车身质量按340KG/M计算或参考同等级车估算)。

计算整车的最大总质量,前轴轴载质量,后桥轴载质量及质心位置可按以下公式计算。

M= ΣMiM1=ΣM1i M1=Σ(1-Xi/L)M2=ΣM2i M2=Σ(Xi/L)hg=Σ(Mi·hi/M)A=M2·L/M式中:M ——整车最大总质量M1 ——前轴轴载质量M2 ——后桥轴载质量Mi ——各总成质量Xi ——各总成质心距前轴距离Hi ——各总成质心距地面距离M1i ——各总成分配到前轴的质量M2i ——各总成分配到后桥的质量hg ——整车质心距地面距离L ——汽车轴距A ——整车质心距前轴距离2.1 各总成质量及满载时的质心位置序号名称质量质心距前轴M1I 质心距地面HI。

MIMI 距离XI 距离HIKG MM KG。

MM MM KG。

MM1 前轴前轮前悬挂2 后桥后轮后悬挂3 发动机离合器变速箱散热器附件膨胀箱支架空滤器气管支架消音器气管支架油箱支架电瓶支架方向盘管柱转向机支架转向拉杆换档杆操纵盒贮气筒支架操纵踏板支架前后拖钩全车管路附件车架底盘21车身空车22乘客23行李24司机满载水平静止时轴载质量分配2.2.1 底盘底盘整备质量:Ga= Σgi ( Kg ) 轴距:L= mm后桥轴载质量:Ga2=(Σgi.ai )/L前轴轴载质量:Ga1=Ga-Ga12.2.2 空车整车整备质量:GA=后桥轴载质量:GA2=前轴轴载质量:GA1=2.2.3 满载整车整备质量:Ga=后桥轴载质量:Ga2=前轴轴载质量:Ga1=质心距前轴中心线距离L12.3.1 底盘L1=空车L1=L1=2.4 质心高度hg2.4.1 满载hg=2.4.2 空车质心不随载荷变化而变化的非簧载质量:非簧载质量对地面力矩之和:簧载质量:簧载质量对地面力矩之和:簧载质量的质心高度H=簧载质量对前轮中心线的力矩之和:簧载质量的质心距前轮中心线的距离L当汽车由满载到空载时,前轴处车架抬高mm,后桥处车架抬高mm,簧载质量的质心相应抬高hx空车时簧载质量的质心距地面距离高簧载质量的质心相应抬高后对地面力距之和:空车质心高度为2.4.3 底盘底盘在整车满载状态下质心高度:动力性计算主要技术参数厂定最大总质量Ga总长(整车)总宽(整车)总高(整车)轴距前轮距B1后轮距B2车轮滚动半径rr发动机外特性见表2表2转速ne (r/min)1000 1300 1500 1700 1900 2100扭矩Me(N·m)功率Ne(Kw)注:以上指标均未修正后桥传动比io变速箱各档速比ig 见表3表3档位ig1 ig2 ig3 ig4 ig4 ig5 ig6 ig倒速比传动系总速比io·ig 见表4表4档位io·ig1 io·ig2 io·ig3 io·ig4 io·ig5 io·ig6 io·ig倒3.2 汽车的功率平衡计算3.2.1 发动机的净输出功率NE净NE净=NE*N发式中:N发——发动机效率3.2.2 汽车的行驶速度计算按发动机的转速与传动系的匹配计算汽车的行驶速度VA=0.377Rr . Ne/Io . Ig (Km/H)式中:Rr——车轮滚动半径Ne——发动机转速Io——后桥速比Ig——变速箱各档速比3.2.3 发动机在对应转速下输出的功率及汽车各档行驶速度见表5表5NE (R/MIN)800 1000 1200 1400 1600 1800 2000NE (KW)NE净(KW)I档II 档VA III档IV档(KW/H)V档VI档倒档3.2.4 汽车的阻力功率计算(水平路面匀速行驶)N阻=Nf+Nw/NT式中: Nf——克服滚动阻力所消耗的功率Nf=Ga*F*VA*G/3600 (KW)式中:GA ——厂定最大总质量KGVA ——汽车行驶速度KW/HF ——滚动阻力系数F=0.0076+0.000056VAG ——重力加速度G=9.8M/SNW=CD*A/76140 (KW)式中:CD ——空气阻力系数CD=0.65A ——汽车迎风面积A=B.H = 前轮距X汽车总高NT ——传动系效率NT+0.92.2.5 计算对应车速下的阻力功率N阻见表6表6VA(KM/H)10 20 30 40 50 60 70 80 90 100 110 120 NF (KW)NW (KW)NF+NW(KW)按表5和表6作出功率平衡图见图1汽车的驱动力和行驶阻力计算3.3.1驱动力计算FT=ME净.IG.IO.NT/RR (N)式中:ME净——ME净=ME。

系列报道:半挂车的通过性与结构(二)二、半挂车的结构1、有关的尺寸、重量参数:对于非特殊的半挂车,在确定有关的尺寸参数时,应当考虑运输成本,各个渡口的情况,交通安全的有关规定等等。

最大宽度不得超过2500毫米,总长不宜超过15米,总高不得超过3.8米,以便与火车车厢的地板及站台保持一致的高度,以利装卸。

如果大型金属棚式车厢,除车厢后门外,应当有右侧门,其宽度拟不小于1.2米(见图4);车厢内高一般在2.4米以下,但要便于叉形起重机进行装卸作业。

由于隧道和市区电车线路的关系,为防止事故,高度要严格限制。

集装箱高一般不超过2.5米,如高于尺寸,拟乎用低地板半挂车。

2、载重重量:这与牵引车后桥驱动轮的负荷能力、半挂车的轴距,后轴载重量、轮胎尺寸等等有关。

普通牵引后桥驱动轮负荷能力一般不超过8.5~9.5吨,此轮负荷太小,汽车爬坡、加速时的动力性能要恶化,并会发生前述的“折迭”现象;而下坡时,则会发生前轮转向不稳的发“飘”现象。

同时轴距还影响到转向操作的灵活性与转弯半径。

因此,各轴负荷分配必须合理。

笔者认为中桥(驱动桥)负荷应占整车总量的41~43%较为合理。

3、车架:为降低地板高度,车架纵梁做成阶梯形。

所用材料,目前国内以16Mn钢板压制成型。

可减轻自重,国外普遍采用高强度钢板,甚至还采用高强度耐腐蚀的铝合金压制,并有应力低的部位冲出减轻孔,自重很轻。

目前国内有的半挂车制造厂,限于条件,车架纵梁用型钢(槽钢)制造,结果自重很大,并往往只能做成平直车架,相应提高了地板高度。

就载重8吨的半挂车纵梁而言,在相应的抗弯模量下,采用6~7毫米的16Mn板压制的车架纵梁与用22号槽钢的纵梁对比之下,前者可使地板高度降低80~100毫米,相对降低了重心高度,提高了稳定性。

车架自重也可以降低五分之一以上。

用型刚做半挂车车架纵梁的不合理设计一定要改变。

4、转盘:亦称连接装置,是牵引车与半挂车相连接的装置。

为了提高运输效率,国外往往是把半挂车拉到目的地后,丢下半挂车卸货,而套上另一只半挂车拉往目的地,因此要求能快速连接。

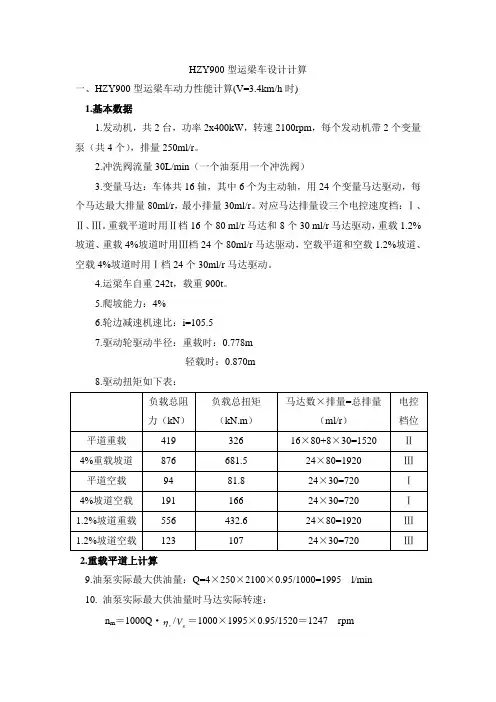

HZY900型运梁车设计计算一、HZY900型运梁车动力性能计算(V=3.4km/h 时) 1.基本数据1.发动机,共2台,功率2x400kW ,转速2100rpm ,每个发动机带2个变量泵(共4个),排量250ml/r 。

2.冲洗阀流量30L/min (一个油泵用一个冲洗阀)3.变量马达:车体共16轴,其中6个为主动轴,用24个变量马达驱动,每个马达最大排量80ml/r ,最小排量30ml/r 。

对应马达排量设三个电控速度档:Ⅰ、Ⅱ、Ⅲ。

重载平道时用Ⅱ档16个80 ml/r 马达和8个30 ml/r 马达驱动,重载1.2%坡道、重载4%坡道时用Ⅲ档24个80ml/r 马达驱动,空载平道和空载1.2%坡道、空载4%坡道时用Ⅰ档24个30ml/r 马达驱动。

4.运梁车自重242t ,载重900t 。

5.爬坡能力:4%6.轮边减速机速比:i=105.57.驱动轮驱动半径:重载时:0.778m 轻载时:0.870m8.驱动扭矩如下表:2.重载平道上计算9.油泵实际最大供油量:Q=4×250×2100×0.95/1000=1995 l/min 10. 油泵实际最大供油量时马达实际转速:n m =1000Q ·v /g V =1000×1995×0.95/1520=1247 rpm11.轮胎转速:n1= n m /i=1247/105.5=11.82 rpm12.走行速度:V=2πr n1·60/1000=2π×0.778×11.82×60/1000=3.47km/h13.发动机功率计算①.1个马达需要输出扭矩:80ml/r马达扭矩分配系数:k1=16801680830⨯⨯+⨯=0.84230ml/r马达扭矩分配系数:k2=8301680830⨯⨯+⨯=0.1581个80ml/r马达需要输出扭矩:(减速机效率η=0.9)T1=1000Tiη·k1·116=1000326105.5⨯⨯0.9×0.842×116=180.7Nm1个30ml/r马达需要输出扭矩:T2=1000Tiη·k2·18=1000326105.5⨯⨯0.9×0.158×18=67.8Nm②.1个马达的实际流量1个80ml/r马达实际流量:qv1=Vg·n m /(1000ηv)=80×1247/(1000×0.95)=105 l/min1个30ml/r马达实际流量:qv2=Vg·n m /(1000ηv)=30×1247/(1000×0.95)=39.4 l/min③.马达压差△P(取ηmb=0.9)④.据:△P·Q·ηmb=△P·n m·qv·ηmb=2π·n m·T⑤.得:△P=2π·T/( qv·ηmb)80 ml/r马达压差: △P1=2π×180.7/(80×0.9)=15.8MPa30 ml/r马达压差: △P2=2π×67.8/(30×0.9)=15.8MPa⑥发动机功率(管路损失10bar,泵压差P=16.8 MPa,分动箱与泵的效率为η=0.95×0.92=0.88)N总=P·Q/η,P=16.8 MPa, Q=1995 l/min三(1).重载1.2%坡道上计算(马达排量24×80ml/r)1.一个马达需要的最大扭矩:(减速机效率η=0.9)1=100024Tiη=1000432.624105.5⨯⨯⨯0.9=189.8 Nm2. 马达压差△P(取ηmb=0.9)据:△P·Q·ηmb=△P·n m·qv·ηmb=2π·n m·T得:△P=2π·T/( qv·ηmb)= 2π×189.8/(80×0.9)=16.56 MPa3.油泵能提供的供油量Q据N总=P·Q/η, P=17.56 MPa, η=0.88, Q=1995 l/min得N总=17.56×1995/(60×0.88)=663.6kW每台发动机功率N=654/2=332 kW4.马达转速n m =1000 Q·vη/24 Vg=1000×1995×0.95/(24×80)=987rpm5.轮胎转速:n1= n m/i=987/105.5=9.36 rpm6.走行速度:V=2π·r·n1·60/1000=2π×0.778×9.36×60/1000=2.75km/h考虑发动机还需带其它齿轮泵并需自身散热及发电等,另加70kW辅助功率,每台发动机总功率为400kW,并按发动机分给闭式系统的最大功率660kW 对其它工况(档位)进行参数匹配。

半挂车通道圆计算

比如说,咱们把半挂车想象成一个超级大的玩具车。

这个玩具车可不像咱们平时玩的小汽车那么灵活。

半挂车在转弯的时候,就像一个大巨人在跳舞,它的尾巴(车尾)会甩出去好远。

有一次呀,我在一个小路口看到一辆半挂车要转弯进一个院子。

那个院子的门不是很大,司机叔叔可小心了。

他慢慢地转动方向盘,半挂车就像一个长长的大蟒蛇在扭动身体。

半挂车的车头转过去了,可是车尾差点就撞到了院子的围墙。

这就是因为半挂车转弯的时候,它需要一个圆形的空间来活动。

那这个圆形空间怎么计算呢?咱们可以简单地想一下。

半挂车的车身长度就像是这个圆的一条长长的弦。

就好比咱们用一根长长的绳子在地上画一个大大的圆,半挂车的车身就像这根绳子的一部分。

再想象一下,如果半挂车的车头是圆心,那车尾到车头的距离就是半径的一部分啦。

当半挂车转弯的时候,它的车尾会画出一个弧线,这个弧线加上车头转的那部分,就差不多是一个圆啦。

咱们再举个例子吧。

假如有一个小停车场,要让半挂车能顺利开进去再开出来,那停车场的通道就得按照这个通道圆的大小来设计。

要是通道设计得太窄了,半挂车就像一个被困住的大怪兽,怎么转都转不过来,就会卡在那里,走不了也退不了,那可就麻烦大啦。

还有啊,在一些工厂的仓库区,也经常有半挂车进出。

那里的道路规划也要考虑半挂车通道圆。

如果不计算好,半挂车可能就会撞到仓库的墙,或者把旁边堆放的货物给撞倒。

那可就像一场小灾难一样,货物洒得到处都是,还得重新整理。

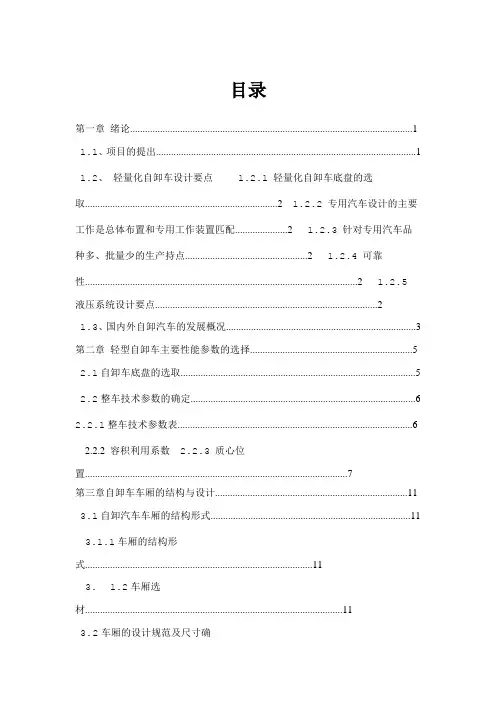

目录第一章绪论 (1)1.1、项目的提出 (1)1.2、轻量化自卸车设计要点 1.2.1 轻量化自卸车底盘的选取.............................................................................2 1.2.2 专用汽车设计的主要工作是总体布置和专用工作装置匹配.....................2 1.2.3 针对专用汽车品种多、批量少的生产持点.................................................2 1.2.4 可靠性.............................................................................................................2 1.2.5 液压系统设计要点.. (2)1.3、国内外自卸汽车的发展概况 (3)第二章轻型自卸车主要性能参数的选择 (5)2.1自卸车底盘的选取 (5)2.2整车技术参数的确定 (6)2.2.1整车技术参数表 (6)2.2.2 容积利用系数 2.2.3 质心位置 (7)第三章自卸车车厢的结构与设计 (11)3.1自卸汽车车厢的结构形式 (11)3.1.1车厢的结构形式 (11)3. 1.2车厢选材 (11)3. 2车厢的设计规范及尺寸确定 (11)3. 2.1车厢尺寸设计 (11)错误!未找到引用源。

(12)错误!未找到引用源。

(17)错误!未找到引用源。

(17)错误!未找到引用源。

(17)第一章绪论1.1、项目的提出专用自卸车是装有液压举升机构,能将车厢卸下或使车厢倾斜一定角度,货物依靠自重能自行卸下或者水平推挤卸料的专用汽车。

自卸汽车主要运输砂、石、土、垃圾、建材、煤炭、矿石、粮食、化肥和农产品等散装货物。

它具有以下多种分类方式:a、按用途分类:公路运输的普通自卸车;非公路运输的重型自卸车,主要用于矿区装卸作业与大中型土建工程。

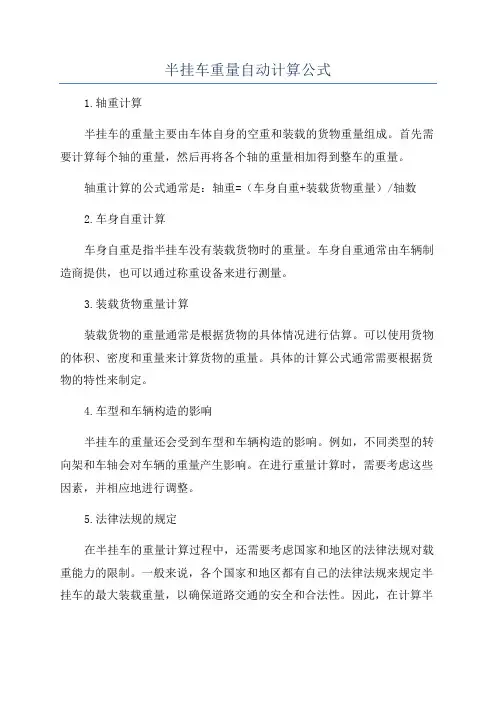

半挂车重量自动计算公式

1.轴重计算

半挂车的重量主要由车体自身的空重和装载的货物重量组成。

首先需要计算每个轴的重量,然后再将各个轴的重量相加得到整车的重量。

轴重计算的公式通常是:轴重=(车身自重+装载货物重量)/轴数

2.车身自重计算

车身自重是指半挂车没有装载货物时的重量。

车身自重通常由车辆制造商提供,也可以通过称重设备来进行测量。

3.装载货物重量计算

装载货物的重量通常是根据货物的具体情况进行估算。

可以使用货物的体积、密度和重量来计算货物的重量。

具体的计算公式通常需要根据货物的特性来制定。

4.车型和车辆构造的影响

半挂车的重量还会受到车型和车辆构造的影响。

例如,不同类型的转向架和车轴会对车辆的重量产生影响。

在进行重量计算时,需要考虑这些因素,并相应地进行调整。

5.法律法规的规定

在半挂车的重量计算过程中,还需要考虑国家和地区的法律法规对载重能力的限制。

一般来说,各个国家和地区都有自己的法律法规来规定半挂车的最大装载重量,以确保道路交通的安全和合法性。

因此,在计算半

挂车重量时,还需要与相关法律法规进行对比,确保车辆的装载重量符合

规定。

总结:

半挂车重量的自动计算需要考虑车身自重、装载货物重量、车型和车

辆构造等多个因素。

重量的计算公式通常是根据车辆的具体情况来制定的。

此外,还需要遵守国家和地区的法律法规对载重能力的限制,以确保半挂

车的装载重量符合规定。

载重汽车的起重后板设计计算说明书姓名:学号:班级:指导老师:***2014年6月目录第1章问题的提出 (2)1.1问题提出背景 (2)1.2行业国内外现状 (3)1.3侧栏板起重运输的发展方向与前景 (4)第2章设计要求与设计数据 (5)第3章机构选型设计 (6)3.1导杆机构 (7)3.2平行四边形机构 (7)3.3曲柄滑块机构 (8)3.4凸轮机构 (8)3.5 平行四连杆机构 (9)第4章机构尺度综合 (11)4.1车体尺寸 (11)4.2升降杆基本尺寸 (12)4.3后板基本尺寸 (12)4.4液压缸尺寸 (12)第5章机构运动分析 (14)5.1侧栏板升降机构的运动学分析 (16)第6章机构动力分析 (20)6.1侧栏板升降机构受力分析 (20)6.2受力仿真结果分析 (22)6.3总结 (24)第7章结论 (25)第9章收获与体会 (25)第10章致谢 (26)参考文献 (27)附录1 (28)附录2 (28)附录3 (40)第1章问题的提出1.1问题提出背景在假期看一个电视节目《升级到家》(见图1.1-1栏板起重运输车),发现他们的送货车后板可以充当起重作用,这样装卸时既省时又省力,这种车叫做栏板起重运输车。

在汽车的装卸作业中,常常需要将货物由地面装到车厢上或将车厢上的货物卸到地面上。

对有叉车的作业场合这是不成问题的,但如果没有叉车,则装卸比较费力费时。

设计一个起重尾板作为起重平台,可以高效的达到作业要求。

车辆配置起重尾板后,货物的装卸效率可以得到很大的提高,且劳动强度小,能很好地发挥车辆的经济效能。

图1.1-1栏板起重运输车栏板起重运输汽车是在普通载货汽车基础上发展起来的。

载货汽车最初都是完全人力化装运,即完全靠人的肩扛手抬,费事费力、劳动效率低下、危险性高、工作人员劳动强度大 ,即使如此,但对于较少货运量来说也是能够承受的。

近年来,随着我国国民经济持续、快速、健康的发展,物流量成倍的增长,再加上各类型公路的建设速度加快,公路货运发展得到迅猛的增长,专业运输单位和个体运输经营者如雨后春笋般地多了起来。

专用汽车公司半挂车产品设计规范手册第一版2015年4月半挂车产品设计规范目的:为规范设计、总结经验、提高效率、保证设计质量,根据相关国家标准、行业标准特制定常规半挂车设计规范,为设计提供参考依据。

适用范围:东润所生产的栏板半挂车、仓栏半挂车、厢式半挂车。

1.总体设计原则1.1产品符合国家、行业相关标准法规要求,本公司有特殊规定的按本公司要求执行。

1.2结构设计合理,注重产品安全性。

1.3轴荷分配、重心布置、主挂高度差等主要参数符合公司相关规定。

1.4产品工艺性好,方便制造和安装。

1.5注重经济性,合理选用材料。

1.6注重外观,要求外观美观大方。

1.7考虑产品零部件的系列化、通用性。

2、整车2.1方案制定时需注意事项2.1.1整车外形尺寸及轴距、前后悬尽量符合公告,用户特殊要求除外,对于不符合公告之处,及时告知用户,让用户予以确认。

轴荷分配合理,整车性能应满足客户要求。

2.1.2 轴荷分配及主挂匹配性根据牵引车驱动形式及挂车确定轴荷分配及主挂匹配性半挂车轴荷分配比例及主挂匹配性要求2.1.3 关键部位设计(1)整车主要承力部位设计要安全、合理。

1)半挂车主要承力部位:牵引装置处、支承装置处、悬架部位处。

特别对于甩挂运输车辆,要特别注意这几个部位的强度问题。

2)对主要承力部位的设计原则:以保证使用安全为主要原则,根据车辆吨位配置不同,对易出现应力集中或强度较弱的部位进行局部或整体加强,分散应力,增加强度,且符合车辆尽量轻量化原则。

(2)轮胎跳动空间车架的边梁与轮胎间要留有足够的轮胎跳动空间,跳动空间不足时,在板簧中心正上方的下翼板上要加装限位块。

常用轮胎跳动空间:1100.00R20 跳动空间130;12.00R20-20 跳动空间150.(3)关键承力部位所选用配件及材料要与车辆吨位配置相匹配。

2.1.4车厢结构形式(1)栏板车车厢结构形式车箱由前栏板、箱板、立柱组成。

前栏板分东岳标准型及仿华骏型。

半挂车质心位置计算摘要:1.半挂车质心位置计算的背景和意义2.半挂车质心位置计算的方法3.半挂车质心位置计算的实际应用4.半挂车质心位置计算的注意事项正文:一、半挂车质心位置计算的背景和意义半挂车作为一种常见的运输工具,在我国物流行业发挥着重要作用。

在半挂车的使用过程中,质心位置的计算是一个关键环节。

正确的质心位置计算可以保证半挂车在行驶过程中的稳定性,降低交通事故的发生概率,同时对提高运输效率和节约能源也具有重要意义。

二、半挂车质心位置计算的方法1.传统计算方法:通过经验公式或者查表法来计算半挂车质心位置。

这种方法较为简单,但准确度较低,适用于初步设计或者概算。

2.三维建模法:利用计算机辅助设计(CAD)软件建立半挂车的三维模型,通过模拟分析计算质心位置。

这种方法精度较高,但需要专业知识和相关软件支持。

3.虚拟样机法:通过建立半挂车的虚拟样机,对其进行运动学和动力学分析,计算质心位置。

这种方法适用于复杂的半挂车结构和工况,但计算过程较为繁琐。

三、半挂车质心位置计算的实际应用1.设计阶段:在半挂车设计阶段,正确的质心位置计算可以为设计者提供重要参考依据,有助于优化半挂车结构和性能。

2.运输企业:对于运输企业,质心位置计算有助于合理安排货物装载,保证运输过程中的安全和稳定。

3.道路运输管理:对于道路运输管理部门,质心位置计算可以为制定相关政策和标准提供科学依据。

四、半挂车质心位置计算的注意事项1.准确性:在计算过程中,应确保所采用的数据和方法的准确性,以提高计算结果的可靠性。

2.适用性:根据半挂车的实际情况和应用需求,选择合适的计算方法。

3.及时更新:随着半挂车结构和运输需求的变化,质心位置计算结果可能发生变化,需要及时更新计算结果。

总之,半挂车质心位置计算是一个关键环节,对于保证半挂车行驶过程中的稳定性和安全性具有重要意义。

目录目录 01.前言 (1)2.技术参数 (1)3.起重小车的计算 (3)3.1主起升的计算 (3)3.2副起升机构的计算 (10)3.3小车运行机构的计算 (12)4.主梁的计算 (19)4.1主梁断面的几何特性 (19)4.2主梁载荷的计算 (20)4.3主梁跨中法向应力 (25)4.4跨中主梁腹板的剪应力 (25)4.5刚度计算 (26)5.端梁的计算 (27)5.1端梁的支承反力和弯矩的计算: (27)5.2端梁断面尺寸及几何特征 (32)5.3端梁的强度计算 (33)6.大车运行机构的计算 (33)6.1主要参数: (33)6.2轮压计算 (34)6.3电动机的选择 (35)7.参考文献 (37)1.前言本机是通用桥式起重机,工作级别为A7,用于繁忙使用的车间等工作场合。

其整体结构借鉴了相同额定起重量、相同跨度但不同工作级别的吊钩桥式起重机。

依照19833811/-T GB 和199314405/-T GB 的有关规定,进行钢结构的设计和部件的选用。

2.技术参数起重量 :主钩起重量:50t副钩起重量:10t跨度:22.5m起升高度:主起升主H =12m副起升副H =16m工作级别:主起升;M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升主V =12.3m/min副起升副V =13.4m/min小车运行小V =48.1m/min大车运行大V =98m/min小车轨距:2.5m大车走轮4支,1/2驱动主梁的许用应力第一类载荷组合:2/1567cm kg I =σ第三类载荷组合:2/1760cm kg III =σ主梁的许用下挠度对于工作级别为A7的桥式起重机,主梁在满载时,跨中的许用 下挠值为:cm L f 25.2100022501000==≤ 钢丝绳安全系数绳N ---对重级工作类型取7电动机起动时间s t s 21≤≤起电动机制动时间s t 2≤制3.起重小车的计算(机构的布置见小车布置图)1.小车架2.副起升3.主起升4.小车运行图13.1主起升的计算起重量Q=50t 50t吊钩组重G=1420kg3.1.1 钢丝绳的选择根据起重机的起重量,选择双联起升机构,滑轮倍率m=5.1)钢丝绳的最大静拉力:组ηm G Q S 2max += 式中:m ax S --钢丝绳受的最大静拉力;组η--滑轮组效率,取0.95;Q 、N ,m 意义同上。

实用标准文案 文档 30t+30t 58m电磁挂梁桥吊设计计算书 设 计 计 算 书

1

设计计算的主要参数 1. 设计依据为:GB3811-83 起重机设计规范 2. 主要参数: 起重量Q: 30t+30t 起升高度H: 6m 工作级别: A5 跨度S:58m 速度V:起升9m/min,小车运行60 m/min,大车运行120 m/min 重量分布G:小车自重12t,一根主梁自重68t(包括小车路轨),整机自重216t。 小车轨距4.5m,大车采用4轮(φ500) 21驱动。 主结构材质Q345B,辅助结构Q235B,主端梁联接处高度1000mm。 小车路轨43㎏/m, 大车路轨QU120 1

二、 主梁计算 1. 主梁截面参数计算 1 2

23

122709.02)22704.1(4.1)1732.162(124.1)1732.162(

xxI

)(1016.147cm 23323)21150(1270121270122.1624.1)22.162173(4.1173121734.1yyI

23)28.0150(8.0270128.0270 )(1088.346cm 2. 梁载荷计算 主梁上集中载荷计算:

ttGQP42224602小车主 主梁上均布载荷计算: )/(101724.15800682cmtcmtSGq主 动载系数: 216.160/120058.01.1058.01.14hV大

起升冲击系数: 05.12 当满载小车位于跨中,大车起制动时,主梁跨中处弯矩:

)(1034.185800101724.14580042216.18452224cmtSqSPMx

当满载小车位于主梁中截面时,主梁的剪切力: )(67242268216.1224tPGR主 1

半挂车轴荷分配和悬挂高度计算一、半挂车轴荷分配轴荷分配的目标是使各轴的荷载均匀,确保半挂车在行驶过程中保持良好的稳定性和操控性。

轴荷分配有两个主要要素:前轴荷和后轴荷。

前轴荷是车头和前轴承受的荷载,它由驾驶室、发动机和前悬挂所贡献。

前轴荷计算的关键是根据车头位置和驾驶室位置,确定前悬挂的位置。

后轴荷是指后轴承受的荷载,它由后部车身和后悬挂所贡献。

后轴荷分配的关键是根据后轴位置和货箱的位置,确定后悬挂的位置。

在计算半挂车轴荷分配时,可以采用以下方法:1.根据半挂车的总质量和货物质量,确定总载重量。

2.根据半挂车的车身结构和货箱位置,确定前轴荷和后轴荷的位置。

3.根据半挂车的前悬挂和后悬挂的位置,计算前轴荷和后轴荷的荷载。

确定半挂车轴荷的计算方法有多种,包括等分法、比例法和动态载荷法等。

其中,等分法是最常用的一种方法,即将总载重平均分配给各轴,确保各轴荷载相对均匀。

半挂车悬挂高度是指半挂车悬挂系统下面的最小距离,也是半挂车底盘最低点的位置。

悬挂高度的合理设置可以保证半挂车在行驶过程中的稳定性和通过性。

悬挂高度计算的考虑因素包括半挂车的车身结构、行驶的道路条件以及车辆的荷载情况等。

在计算半挂车悬挂高度时,可以采用以下方法:1.根据半挂车的车身结构确定前、后悬挂的位置。

2.根据半挂车的总载重量和轴荷分配计算所得的前、后轴荷,确定悬挂高度的调整范围。

3.根据半挂车的车轴类型和悬挂系统的特性,确定悬挂高度的合理范围。

4.根据道路条件和行驶的环境,调整悬挂高度的具体数值。

半挂车悬挂高度的计算方法需要结合具体的车型和车身结构进行计算,需要考虑车辆的通过性能、悬挂系统的特性以及货物荷载等因素。

在计算过程中,需要注意悬挂高度的合理性和稳定性,避免出现过高或过低的情况,从而保证半挂车在行驶过程中的平衡性和稳定性。

总结起来,半挂车轴荷分配和悬挂高度计算是确定半挂车各轴荷载和悬挂高度的重要方法,合理的轴荷分配和悬挂高度可以保证半挂车在行驶过程中的稳定性和平衡性。

半挂销轴距计算公式是什么半挂销轴距是指半挂车的轴距,它是指半挂车的前后轴之间的距离。

半挂销轴距的计算是半挂车设计和制造中非常重要的一环,它直接影响到半挂车的稳定性和安全性。

因此,正确的半挂销轴距计算公式对于半挂车的设计和制造至关重要。

半挂销轴距的计算公式一般是根据半挂车的设计要求和实际情况来确定的。

一般来说,半挂销轴距的计算公式包括以下几个方面:1. 轴数和轴距的确定,首先需要确定半挂车的轴数和轴距,这取决于半挂车的设计要求和使用环境。

一般来说,半挂车的轴数和轴距会影响到半挂销轴距的计算公式。

2. 轴重和载重的计算,半挂车的轴重和载重是半挂销轴距计算的重要参数。

根据半挂车的设计要求和使用环境,需要确定半挂车的轴重和载重,然后根据这些参数来计算半挂销轴距。

3. 轮胎和悬挂系统的选择,半挂车的轮胎和悬挂系统对于半挂销轴距的计算也有很大的影响。

根据半挂车的设计要求和使用环境,需要选择合适的轮胎和悬挂系统,然后根据这些参数来计算半挂销轴距。

4. 车身结构和悬挂系统的设计,半挂车的车身结构和悬挂系统对于半挂销轴距的计算也有很大的影响。

根据半挂车的设计要求和使用环境,需要设计合适的车身结构和悬挂系统,然后根据这些参数来计算半挂销轴距。

总的来说,半挂销轴距的计算公式是一个综合性的计算过程,需要考虑到半挂车的设计要求、使用环境、轴数和轴距、轴重和载重、轮胎和悬挂系统、车身结构和悬挂系统等多个方面的因素。

只有综合考虑这些因素,才能得出正确的半挂销轴距计算公式,从而保证半挂车的稳定性和安全性。

在实际的半挂车设计和制造中,半挂销轴距的计算公式往往是由专业的工程师和技术人员根据实际情况来确定的。

他们会根据半挂车的设计要求和使用环境,结合相关的技术标准和规范,进行综合计算和分析,最终确定合适的半挂销轴距计算公式。

总之,半挂销轴距的计算公式是半挂车设计和制造中非常重要的一环,它直接影响到半挂车的稳定性和安全性。

正确的半挂销轴距计算公式需要综合考虑半挂车的设计要求、使用环境、轴数和轴距、轴重和载重、轮胎和悬挂系统、车身结构和悬挂系统等多个方面的因素。

4.3.2 最大设计总质量货车、挂车的最大设计总质量不得大于表4 规定的最小限值。

表4 汽车、挂车及汽车列车最大允许总质量的最大限值及最大设计总质量的最小限值单位为千克车辆类型最大允许总质量最大限值最大设计总质量最小限值汽车三轮汽车20001)————乘用车4500客车二轴客车18000三轴客车250002)单铰接客车28000半挂牵引车二轴半挂牵引车18000三轴半挂牵引车250002)货车二轴货车160003)、4)————三轴货车250002)16000 具有双转向轴的四轴汽车310005)24000挂车半挂车一轴半挂车18000 10000二轴半挂车35000 190006)三轴半挂车40000 280006)其他挂车二轴挂车,每轴每侧为单轮胎12000 8000二轴挂车,一轴每侧为单轮胎、另一轴每侧为双轮胎16000 11000二轴挂车,每轴每侧为双轮胎20000 14000汽车列车二轴汽车和一轴挂车组成的汽车列车27000————二轴汽车和二轴挂车组成的汽车列车350007)具有五轴的汽车列车43000具有六轴的汽车列车490001)当采用方向盘转向、由传动轴传递动力、具有驾驶室且驾驶员座椅后设计有物品放置空间时,最大允许总质量最大限值为3000kg;2)当驱动轴为每轴每侧双轮胎且装备空气悬架时,最大允许总质量的最大限值为26000kg;3)当驱动轴为每轴每侧双轮胎且装备空气悬架时,最大允许总质量的最大限值为17000kg;4)对于最高设计车速小于70km/h 的四轮货车,最大允许总质量的最大限值为4500kg;5)当驱动轴为每轴每侧双轮胎且装备空气悬架时,最大允许总质量的最大限值为32000kg;6)不适用于运送车辆的专用半挂车;7)驱动轴为每轴每侧双轮胎并装备空气悬架、且半挂车的两轴之间的距离d ≥1800mm 的铰接列车,最大允许总质量的最大限值为37000kg。

概述 半挂车,具有机动灵活、倒车方便和适应性好的特点,这种车可以提高装载量,降低 运输成本,提高运输效率。由丁装载量的不同要求,对丁车架的承受载荷也有不同,该半 挂车的轴距较大,因而对车架的强度与刚度的要求也较高。对车架的强度与刚度进行了分 析计算。 半挂车参数表

序号 项目 参数 半挂车长 总 宽 总 高(空载)

半挂车 轴距

牵引销中心至I轴距离

I轴至II轴距离 □轴至m轴距离

轮距 I轴 □轴 m轴 前悬(牵引销至半挂车最前端距离) 后 悬

半挂车一轴中心至支腿中心距离

2 货箱栏板 内尺寸 参数(mm)

货箱栏板内尺寸 (mm)

长(mm

宽(mm 高(mm

车架结构设计 本车架采用采平板式,为了具有足够的强度和刚度 ,所设计车架材料选用 Q235钢板,采 用焊接式结构。 2.1总体布置 2.2纵梁

纵梁是车架的主要承载部件,在半挂车行驶中受弯曲应力。为了满足半挂车公路运输、 道路条件差等使用性能的要求,纵梁采用具有很好抗弯性能的箱形结构,纵梁断面如图 2 所示。上翼板是一块覆盖整个车架的大板,图中只截取一部分。

卜翼板 图2纵梁截面示意图 为了保证纵梁具有足够的强度,在牵引销座近增加了加强板;为减小局部应力集中, 在一些拐角处采用圆弧过渡。在轮轴座附近也增加了加强板 (图1中轮轴座附近)。由丁半挂 车较宽,为防止中间局部变形过大,车架的中间增加了倒 T形的纵梁加强板。

1一 日往 I ? 11 T「

1

图1车架总体布置图 图3部分加强板示意图 2.3横梁

横梁是车架中用来连接左右纵梁,构成车架的主要构件。横梁本身的抗扭性能及其分 布直接影响着纵梁的内应力大小及其分布。本车架的 19根横梁,主要结构形状为槽形。 2.4纵梁和横梁的连接

车架结构的整体刚度,除和纵梁、横梁自身的刚度有关外,还直接受节点连接刚度的影响, 节点的刚度越大,车架的整体刚度也越大。因此,正确选择和合理设计横梁和纵梁的节点 结构,是车架设计的重要问题,下面介绍几种节点结构。 一、横梁和纵梁上下翼缘连接(见图4 (a))这种结构有利丁提高车架的扭转刚度, 但在受扭严重的情况下,易产生约束扭转,因而在纵梁翼缘处会出现较大内应力。该结 构形式一般用在半挂车鹅劲区、支承装置处和后悬架支承处。

图4半挂车纵梁和横梁的连接 二、横梁和纵梁的腹板连接(见图 4 (b))这种结构刚度较差,允许纵梁截面产生自由翘 曲,不4成约束扭转。这种结构形式多用在扭转变形较小的车架中部横梁上。 三、横梁与纵梁上翼缘和腹板连接(见图 4 (c))这种结构兼有以上两种结构的特点, 故应用较多。 四、横梁贯穿纵梁腹板连接(见图 4 (d)) 种结构称为贯穿连接结构,是目前国内外广泛采 用的半挂车车架结构。它在贯穿出只焊接横梁腹 板,其上下翼板不焊接,并在穿孔之间留有间隙 当纵梁产生弯曲变形时,允许纵梁相对横梁产生 微量位移,从而消除应力集中现象。但车架整体 扭转刚度较差,需要在靠近纵梁两端处加横梁来提高扭转刚度。图4(d)

贯穿式横梁结构,由丁采用了整体横梁,减少了焊缝,使焊接变形减少。同时还具有 腹板承载能力大,并且在偏载较大时,能使车架各处所产生的应力分布较均匀的特点 强度计算 3.1纵梁强度计算

车架纵梁及横梁均采用 Q235屈服点[b ]=235 Mpa,伸长率a =26%,密度p =7.8 X 103kg/m3。Q235AR有良好的塑性、韧性、焊接性能和冷冲压性能,以及一定的强度、良好

的冷弯性能。 轴荷分配 如图5所示,车架承受纵向单位线长度均匀载荷 %,有:

由上述计算得: q 15628.97N

FA——牵引销所受力(

M;

FB——后轴中心处所受力(

N);

L——牵引销到中间车轴的距离(

m;

'1 _ 1 j J 1 I I I_1 I t t i 1 1 M TTT

TA B

L F& LK . LN ■

Lk——中间车轴到车架尾部的距离(m。

图5车架均布载荷图

空载:

qa

6000 9. 8 4. 523 103N

qaLa( La 2Lk) 4523 13(13 2 3. 46)

2L 2 8. 14

qaLa

F

A 4523 13

21959 36.84

10

G G 40000 9. 8

30. 153 10

3N

La 13

qaLa(La 2Lk) 30153 13(13 2 3. 46)

2L 2 8. 14

qaLa

F30153 13 146393 245. 596

13 满载: 103N

FA 21. 959 10

3N

qa

3N

146. 393 103N

在满载时进行纵梁的强度校核 支反力计算:

G=40000X 9.8=392000N

q mg/ 2l (l为纵梁总长,取一根纵梁计算) 2 . . 一 2 . q* l1 /2 q*( l2 l3) / 2 0

剪力的计算:

弯矩的计算: 由上述三式可计算出各弯矩最大的点为: A 点的最大弯矩:

B点的最大弯矩:

Mb ql x)2/

2 60. 393kNm

;

f2 116265N f1 G /2 f2 75815 N

由图可知,最大弯矩出现在 (l1,l1 l2)段上,则有:

2 0 d[ qaX2/2 f1(x ⑴]0 dx dx dM(x

〔) qax f 1 0

f1 qa 75815 m 4.86m 15628.97

Mmax

2一- ■一一 一 2

一 一 一

qax /2 f1(x l1) 15678.97 4.85 /2 75815(4.86 1)

108.071KN m。

通过计算,可以画出车架纵梁的支反力、剪力、弯矩图

由平衡力矩: A

0 f 2* l2

A

CA fs(X) qaX (0 x < 1. 4)

AB fs(X) f1 qaX

(1. 4 8. 23)

BD fs(X) qa(l X) (8.23 13)

CAg: M (x) qx2/2 (0 X 1. 4)

AB段: M (x) f1(x 1) qx2/2 (1.4

X

8.23)

BD®: M (x) q(l X)2/2 (8.23 < 13)

MA qx2 / 2

7. 814kNm; 危险截面确定 由经验可知,纵梁的危险截面一般为变截面处和最大 弯矩处,通过结构图和计算可知距车架前端距离为 LX, 截面:H, a 1, a 2, B

由此可计算抗弯截面系数:

i BH3 bh3 BH3 (B 2)(H 21)3=。.。。。546632片

6H 6H

BH3 (B 2)(H 2 1)3 3

------- -- =0.00077676m

6H

截面处的弯矩: 2 M fi (Lx 1) q Lx / 2

M=23439Nm M=80718Nm M=108071Nm 由弯曲应力公式所计算出的弯矩分别计算各截面弯曲应力

1 =42.86MPa 2=103.92MPa 3=81.67MPa 剪切应力:[]0.6[] []——材料许用剪切应力 对丁工字梁截面,其腹板上的剪切应力可看成是均布的,所以其剪切应力可由如下公 式计算: 土 ----------- 2h为腹板截面面积。

BH3 bh3 6H

BH3 bh3 6H BH3")(H2l

)、

.001323品