液压伺服系统工作原理

- 格式:pdf

- 大小:148.98 KB

- 文档页数:3

液压伺服系统工作原理1.1 液压伺服系统工作原理液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。

液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

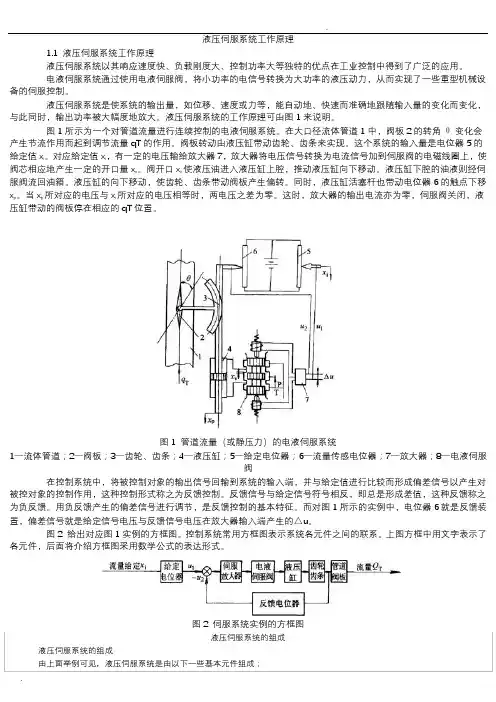

液压伺服系统的工作原理可由图1来说明。

图1所示为一个对管道流量进行连续控制的电液伺服系统。

在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。

阀板转动由液压缸带动齿轮、齿条来实现。

这个系统的输入量是电位器5的给定值x i。

对应给定值x i,有一定的电压输给放大器7,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v。

阀开口x v使液压油进入液压缸上腔,推动液压缸向下移动。

液压缸下腔的油液则经伺服阀流回油箱。

液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。

同时,液压缸活塞杆也带动电位器6的触点下移x p。

当x p所对应的电压与x i所对应的电压相等时,两电压之差为零。

这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。

图1 管道流量(或静压力)的电液伺服系统1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服阀在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反馈控制。

反馈信号与给定信号符号相反,即总是形成差值,这种反馈称之为负反馈。

用负反馈产生的偏差信号进行调节,是反馈控制的基本特征。

而对图1所示的实例中,电位器6就是反馈装置,偏差信号就是给定信号电压与反馈信号电压在放大器输入端产生的△u。

伺服液压缸原理

伺服液压缸是一种通过液压力来实现精确位置控制的装置。

它由液压缸和伺服控制部分组成。

液压缸是伺服液压系统的执行部分,它包括液压缸筒、活塞以及密封件。

液压缸筒是一个金属筒体,内部衬有涂层来减少摩擦;活塞则是一个固定在筒内的圆柱体,通常由钢制成。

液压缸的密封件主要包括密封圈和密封垫,用于防止液压油泄露。

伺服液压系统通过控制压力和流量来控制液压缸的活塞位置,从而实现所需的运动。

具体来说,伺服控制部分会感知到外部的位置信号,并将其转化为电信号。

然后,这些电信号会经过信号处理部分,计算出所需的压力和流量,并通过控制阀门来实现液压系统的输出。

液压系统会将液压油送入液压缸,使活塞向所需的位置移动。

伺服液压系统具有快速响应、高精度和高稳定性的优点。

它可以广泛应用于工业生产中的定位、自动化控制和机器人技术等领域。

第11章液压伺服系统概述液压伺服控制技术是液压技术中的一个分支,又是控制领域中的一个重要组成部分。

一、液压伺服系统的发展历史在第一次世界大战前,液压伺服系统作为海军舰船的操舵装置已开始应用。

在第二次世界大战期间及以后,由于军事需要,特别是武器和飞行器控制系统的需要,以及液压伺服系统本身具有响应快、精度高、功率一重量比大等优点,液压伺服系统的理论研究和实际应用取得了很大的进展,40年代开始了滑阀特性和液压伺服理论的研究,1940年底,首先在飞机上出现了电液伺服系统。

但该系统中的滑阀由伺服电机驱动,只作为电液转换器。

由于伺服电机惯量大,使电液转换器成为系统中耗时最大的环节,限制了电液伺服系统的响应速度。

到50年代初,出现了快速响应的永磁力矩马达,形成了电液伺服阀的雏形。

到50年代末,又出现了以喷嘴挡板阀作为第一级的电液伺服阀,进一步提高了伺服阀的快速性。

60年代,各种结构的电液伺服阀相继出现,特别是干式力矩马达的出现,使得电液伺服阀的性能日趋完善。

由于电液伺服阀和电子技术的发展,使电液伺服系统得到了迅速的发展。

随着加工能力的提高和液压伺服阀工艺性的改善,使液压伺服阀性能提高、价格降低。

使液压伺服系统由军事向一般工业领域推广。

目前,液压伺服控制系统,特别是电液伺服系统已成了武器自动化和工业自动化的一个重要方面。

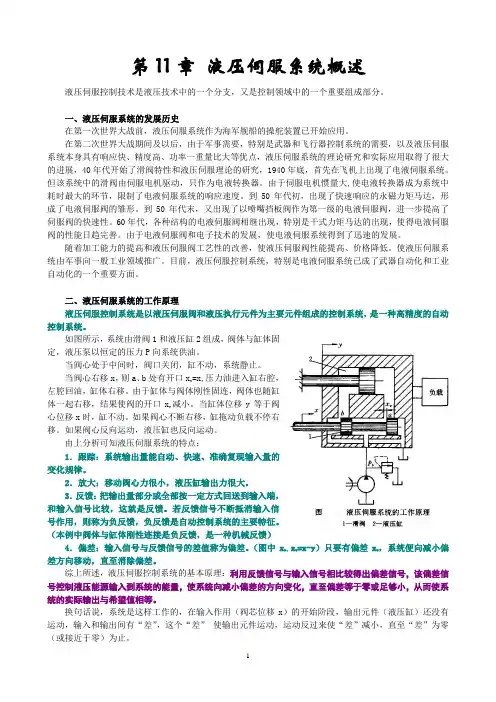

二、液压伺服系统的工作原理液压伺服控制系统是以液压伺服阀和液压执行元件为主要元件组成的控制系统,是一种高精度的自动控制系统。

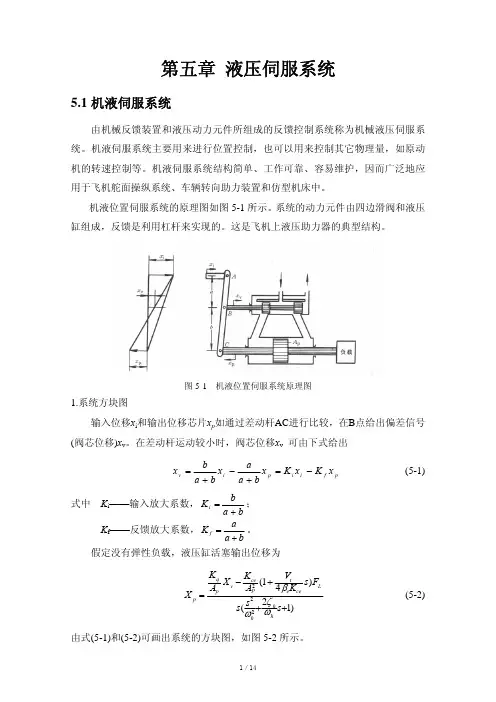

如图所示,系统由滑阀1和液压缸2组成,阀体与缸体固定,液压泵以恒定的压力P向系统供油。

当阀心处于中间时,阀口关闭,缸不动,系统静止。

当阀心右移x,则a、b处有开口x v=x,压力油进入缸右腔,左腔回油,缸体右移。

由于缸体与阀体刚性固连,阀体也随缸体一起右移,结果使阀的开口x v减小。

当缸体位移y等于阀心位移x时,缸不动。

如果阀心不断右移,缸拖动负载不停右移。

如果阀心反向运动,液压缸也反向运动。

液压伺服工作原理

液压伺服系统是通过液压原理实现精确控制的一种机电装置。

其工作原理如下:

1. 液压伺服系统由液压泵、液压缸、控制阀和传感器等组成。

液压泵通过机械能输入,将机械能转化为流体能。

2. 液压泵将流体送入控制阀,控制阀通过调节液压流量和压力来控制流体的输出。

控制阀是系统的核心部件,它根据传感器信号和预设的控制要求,将流量和压力分配到液压缸上。

3. 传感器用于感知被控对象的实际状态,并将状态信息反馈给控制阀。

控制阀根据传感器的反馈信号,调整液压流量和压力,使得被控对象达到期望的位置、速度或力。

4. 液压流体进入液压缸,通过液压缸的活塞运动,产生线性位移或输出力。

液压缸的活塞由流体推动,通过活塞杆连接到被控对象,将控制信号转化为机械运动。

5. 当被控对象达到期望状态时,传感器感知到的状态信息与控制阀预设的控制要求相符,控制阀停止调节。

通过以上原理,液压伺服系统实现了对机械运动的精确控制。

其优点包括高承载能力、动态响应快、可靠性高、结构简单等。

在工业自动化领域广泛应用,例如数控机床、起重设备、注塑机等。

液压伺服系统工作原理液压伺服系统是一种将液压动力与伺服控制技术结合的控制系统。

它利用液压的优势来实现高速、高精度的运动控制。

液压伺服系统主要由液压源、执行元件、控制元件和传感器组成,通过控制元件对液压信号进行调节,驱动执行元件实现系统的动作。

液压伺服系统的工作原理基于液压传动的基本原理——泵的机械能转化为液压能的过程。

液压伺服系统通过泵将液体压力能转化为动能,然后通过执行元件将液压能转化为机械能,从而实现工作目标。

液压伺服系统使用液体作为工作介质,通过控制元件对液压信号进行调节,控制执行元件的动作。

在液压伺服系统中,常用的液体是油。

油的粘度和压力是影响液压系统工作效果的重要因素。

粘度越大,液压系统的动能传递效率越高。

而压力的大小则取决于工作要求,压力过大或过小都会影响系统的工作效果。

液压伺服系统中的泵是其核心部件,它负责将机械能转化为液压能。

在液压伺服系统中,常用的泵有齿轮泵、液压柱塞泵和叶片泵等。

泵通过提供压力将液体推送到执行元件中,从而实现系统的工作。

执行元件是液压伺服系统的执行部件,它将液压能转化为机械能,实现系统的运动。

常见的执行元件有液压缸和液压马达。

液压缸通过液体的力学效应来实现工作,而液压马达则通过液体的动力效应来实现工作。

执行元件的选择取决于具体的工作要求和系统性能。

控制元件是液压伺服系统中起控制作用的部件,它根据输入信号来控制和调节液压信号的大小和方向,从而实现对执行元件的控制。

常见的控制元件有阀门和流量分配器。

阀门负责控制和调节液体的流量和压力,而流量分配器则负责实现对液体流向的控制。

传感器是液压伺服系统中起反馈作用的部件,它通过感知系统的工作状态来提供反馈信号,从而实现对系统的控制。

常见的传感器有位置传感器和压力传感器。

位置传感器用于测量执行元件的位置,而压力传感器则用于测量液压系统的压力。

综上所述,液压伺服系统是一种将液压动力与伺服控制技术结合的控制系统。

它通过泵将机械能转化为液压能,然后通过控制元件对液压信号进行调节,驱动执行元件实现系统的动作。

液压伺服系统在冶金工业生产中的应用通过分析液压伺服系统的特点,发现其具有适应目前冶金工业生产的需要优势,并在冶金工业生产当中得到了广泛的应用。

液压伺服系统是液压控制系统的重要组成部分,是在液压传动和自动控制技术基础上发展起来的一门较新的科学技术。

液体作为动力传输和控制介质,与电力相比,虽然有许多不便之处,且价格较贵,但由于其具有响应速度陕、功率质量比大及抗负载刚度强等特点,在冶金工业生产当中得到了广泛的应用。

1 液压伺服系统的组成及工作原理液压伺服系统由以下一些元件组成:输入元件——将给定值加于系统的输入端,该元件可以是机械的、电气的、液压的、气动的或者是它们的组合形式;反馈测量元件——测量系统的输出量并转换成反馈信号;比较元件——将反馈信号与输入信号相比较,得出误差信号;放大器及能量转换元件——将误差信号放大,并将各种形式的信号转换成大功率的液压能量;执行元件——将产生的调节动作加于控制对象上,如液压缸、液压马达等;控制对象——具有待控物理量的各种各样生产设备及仪器。

液压伺服系统也称为液压随动系统。

在这个系统中,输出量能自动、快速、准确地跟随输入量而变化,与此同时,输出功率被大幅度地放大。

其工作原理图见图1。

2 液压伺服系统的特点[1]液压伺服系统与其他伺服系统相比,特点为:功率质量比大、力矩惯量比大;负载剐度小,系统控制精度高;系统响应快、频宽大;系统的各元件加工精度要求高;在运行当中具有自润滑性。

3 液压伺服系统在冶金业中的应用随着科技的不断发展,对工业设备运行的准确性要求越来越高.对系统控制精确度要求也越来越高。

液压伺服控制系统集中、体积小、重量轻,但可控制大功率负载,所以,在冶金工业生产领域得到了广泛的应用,并且取得了良好的效果[1]。

目前,在现代化的板带钢材连轧机上,电液伺服已取代了传统的电动一机械的轧辊压下系统。

方钢坯连铸机工作示意图见图2,方坯从弧形辊道进入水平辊道后需要用校直辊组加力F进行校直,并用剪切机切断。

液压伺服控制笔记一、啥是液压伺服控制呀。

咱先搞清楚这个液压伺服控制到底是个啥玩意儿。

简单来说呢,液压伺服控制就是利用液压油作为工作介质,通过各种液压元件,像液压泵、液压缸、液压马达这些,来实现对执行机构的精确控制。

比如说在一些大型的工业设备里,要让某个部件按照非常精准的位置、速度或者力量去运动,这时候液压伺服控制就派上用场啦。

就好比你操控一个机械手臂,要让它准确地拿起一个小零件放到指定位置,这靠的就是液压伺服控制的精准性。

二、液压伺服控制系统的组成部分。

1. 液压动力源。

这可是整个系统的能量供应站哦。

一般就是液压泵啦,它的作用就是把机械能转化为液压能,给系统提供有压力的液压油。

就像人的心脏一样,不断地把“血液”(液压油)输送到各个“器官”(液压元件)。

不同的应用场景可能会用到不同类型的液压泵,像齿轮泵、柱塞泵啥的,各有各的特点。

2. 执行元件。

常见的执行元件就是液压缸和液压马达啦。

液压缸主要是把液压能转化为直线运动的机械能,比如说汽车的刹车系统里就有液压缸,当你踩下刹车踏板时,液压缸就会推动刹车片去夹住刹车盘,让车停下来。

液压马达呢,则是把液压能转化为旋转运动的机械能,像一些工程机械的回转机构,就是靠液压马达来实现转动的。

3. 控制元件。

这部分就像是系统的“大脑”,负责指挥和调节液压油的流动方向、压力和流量。

常见的控制元件有各种液压阀,像方向控制阀、压力控制阀、流量控制阀等。

方向控制阀就好比交通警察,指挥液压油该往哪个方向流;压力控制阀呢,能控制液压系统的压力,防止压力过高把元件给损坏了;流量控制阀则可以调节液压油的流量大小,从而控制执行元件的运动速度。

4. 反馈装置。

这可是实现精确控制的关键哦。

反馈装置会把执行元件的实际运动情况,像位置、速度、压力等信息反馈给控制系统。

控制系统再根据反馈回来的信息和设定的目标值进行比较,然后调整控制元件的动作,让执行元件的运动更加准确。

就好比你开车时,仪表盘上的速度表就是一种反馈装置,你可以根据速度表显示的实际速度和你想要的速度来调整油门或者刹车。

液压伺服系统工作原理

液压伺服系统.

液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

液压伺服控制是复杂的液压控制方式。

液压伺服系统是一种闭环液压控制系统。

液压伺服系统结构

输入元件给出输入信号,加于系统的输入端。

反馈测量元件测量系统的输出量,并转换成反馈信号。

输入元件和反馈测量元件都可以是机械的,电气的,液压的或其组合。

比较元件将反馈信号与输入信号进行比较,产生偏差信号加于放大装置,。