传统活性染料印花

- 格式:doc

- 大小:37.50 KB

- 文档页数:8

活性印花工艺流程活性印花工艺是一种常用于织物印花的技术,通过使用特殊的染料和助剂,将染料牢固地印在织物上。

活性印花工艺具有色彩鲜艳、图案清晰、耐久性强等优点,广泛应用于纺织品、服装、家居用品等领域。

下面是活性印花工艺的具体流程。

首先,选择合适的织物和染料。

活性印花适用于棉、麻、丝等天然纤维和合成纤维的织物。

染料的选择要考虑到颜色的艳丽度、耐光性、耐洗性等因素。

接下来,准备印花浆料。

印花浆料是由染料、助剂和稀释剂组成的混合物。

染料提供颜色,助剂提供染料的附着力和耐久性,稀释剂使浆料具有适合印花的稠度。

然后,进行设计与制版。

根据设计要求,制作出与图案相应的印花版。

印花版制作时需要注意版面的清晰度和图案的准确度。

接着,进行印花。

将印花版固定在印花机上,将织物放置在印花台上。

通过印花机的压力和速度控制,使印花浆料通过印花网格传到织物上。

印花时要确保均匀、连贯的印花效果,防止出现偏色或印花混乱的情况。

印花完成后,进行固色。

活性印花的染料需要经过高温和压力的处理,才能牢固地固定在织物上。

通过热压和蒸汽固色的方式,使染料与纤维分子结合,提高染料的耐久性。

最后,进行后整理。

将固色后的织物进行洗涤、漂白等后整理工艺,以去除多余的染料和助剂,使织物柔软、光滑,并使印花图案更加清晰。

活性印花工艺流程相对复杂,涉及到多个环节的控制和调整。

在每个环节中,操作人员都需要仔细观察和调整印花效果,确保最终的成品符合设计要求。

同时,还需要注意工艺环境的洁净度和卫生条件,以保证印花的质量和安全性。

活性印花工艺的发展,使纺织品的图案设计更加多样化、个性化。

无论是服装、家居用品还是工艺品,活性印花都能为其增添独特的魅力。

随着科技的进步和新材料的研发,活性印花工艺也在不断更新和创新,为纺织品行业带来更多的机遇和挑战。

直接印花活性染料的常用助剂

活性染料直接印花常用的助剂有防染盐、洗涤剂、白地防沾污剂、固色剂、印花村布图结剂、固色盐等。

(1)防染盐S:防染盐S学名为间硝基苯磷酸钠,外观为黄色粉末状。

在中性和碱性介质中有氧化性,作活性染料印花浆中的氧化剂,防止活性染料在印花后、汽蒸时被印花原糊的还原性或汽蒸箱中的还原性气体破坏,导致色光偏萎暗。

用量为10。

L,至今它仍是印花浆中使用性能较好的氧化剂。

(2)洗涤剂:活性染料印花后必须进行水洗,把表面浮色、印花浆料和水解染料等去除干净,达到染料与纤维的坚牢固着。

其主要是阴离子和非离子型表面活性剂或它们的复配物。

必须选择去污力大、携污性能好、分散性决、乳化力强和溶解性好,并且能耐硬水、洗后手感好,最好不沾污白地的洗涤剂。

(3)白地防沾污剂:白地防沾污剂是活性染料深色白地印花的必用助剂,活性染料印花后大约有30%的染料未能固着,与印花糊料一起锚附在织物表面,必须把它们洗下来,若用一般皂洗剂洗涤可能洗不干净,即使洗下来,浮色也有可能再回沾到织物上去,造成白地沾污、花色处沾色,深色印花时更易发生,故必须在洗涤时加入闩地防沾污剂。

本文由中国标识网收集整理,更多信息请访问标识商学院。

活性染料转移印花的探究尹文路,刘汝,孙明指导老师:孙向东(武汉纺织大学化工学院,湖北武汉 430200)摘要本文研究活性染料对棉织物进行湿式转移印花,活性染料湿转移印花先将棉织物浸轧碱液,然后与转印基质相密合,并施加以一定的压力。

织物所带碱液使转移印花纸上的色浆溶解。

在一定的压力下,由于染料对织物的亲和力比对转印基质的亲和力大,染料转移到织物上,并进入到织物间隙中。

在堆置过程中,染料逐步完成吸附、扩散、固色过程。

固色后对织物进行水洗,洗去微量的浆料和水解染料等,并将织物洗至中性。

关键词活性染料转移印花湿法Abstract This studies of reactive dyes cotton wet transfer printed, reactive dye wet transfer printed cottons lye first padding, then and transfer matrix phase closed, and be imposed with certain pressure. Fabric with alkali liquor make transfer printed paper paste dissolve. Under the pressure of certain, because the affinity of fabric dye printing substrate than the affinity of big, dye transferred to fabric, and into the fabric of clearance. In piled up process, dye gradually completing the adsorption, diffusion, solid color process. Solid color of fabric after water wash away the traces of the slurry, dyestuff and hydrolysis and will wash to neutral fabric.Key words reactive dyes transfer printing wet转移印花作为一种比较新颖的印花方法,改变了过去传统的印花工艺,它是将合适的染料或涂料通过印刷或印花方式,在特种纸上印制所需的图案,制成转移印花纸。

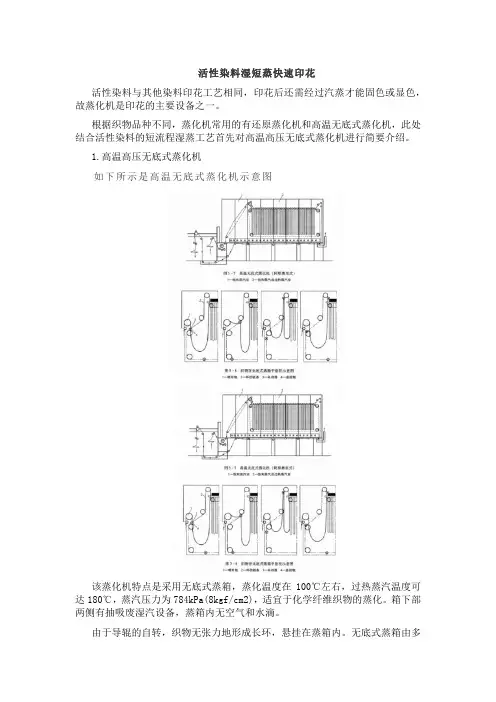

活性染料湿短蒸快速印花活性染料与其他染料印花工艺相同,印花后还需经过汽蒸才能固色或显色,故蒸化机是印花的主要设备之一。

根据织物品种不同,蒸化机常用的有还原蒸化机和高温无底式蒸化机,此处结合活性染料的短流程湿蒸工艺首先对高温高压无底式蒸化机进行简要介绍。

1.高温高压无底式蒸化机如下所示是高温无底式蒸化机示意图该蒸化机特点是采用无底式蒸箱,蒸化温度在100℃左右,过热蒸汽温度可达180℃,蒸汽压力为784kPa(8kgf/cm2),适宜于化学纤维织物的蒸化。

箱下部两侧有抽吸废湿汽设备,蒸箱内无空气和水滴。

由于导辊的自转,织物无张力地形成长环,悬挂在蒸箱内。

无底式蒸箱由多面平板焊接的夹顶和夹壁组成,和饱蒸汽从加热的夹壁中产生,从夹角处由上向下注入,多余蒸汽从底部两侧的吸气管与废湿汽一起排出。

织物在无底式蒸箱中的悬挂情况如图3-8所示。

2.活性染料湿短蒸工艺机理活性染料湿短蒸工艺就是在选用适当的染料和固色碱剂的前提下,采用专用汽蒸设备,使织物尽快升温,织物上的水分从60%~70%很快降到适当水平后,进行湿态汽蒸或蒸焙,使染料快速固色。

湿短蒸工艺使棉织物的含水率快速降到30%左右,黏胶织物降到35%左右时,织物上的水分基本上为束缚水和化学结合水,自由水很少,故此时既可以保证纤维内孔道中充满水、有利于染料在孔道中溶解、扩散和对纤维的吸附与固着、又可以减少被水解的染料量。

活性染料短流程湿蒸工艺利用安装在反应蒸箱内入口处的远红外辐射器,对经过染色液浸渍的湿织物进行预热,使织物迅速地升温,经反应箱内少量蒸汽和干热空气的混合气体而受热2~3min,达到固色的目的。

3.活性染料短流程湿蒸工艺的优点湿短蒸新工艺与传统的工艺相比,可使活性染料的给色率提高,并能够对织物进行充分的渗透,得色均匀。

据有关资料表明,活性染料常规焙烘工艺的得色率约为常规汽蒸工艺的70%,而湿短蒸工艺的得色率,比常规汽蒸工艺的得色率还要高10%-20%。

活性印花工艺流程活性印花工艺是一种常用于纺织品印花的技术,它可以使印花图案更加鲜艳、持久,并且具有良好的手感。

下面将详细介绍活性印花工艺的流程。

首先,准备工作是非常重要的。

在进行活性印花前,需要准备好纺织品、印花浆料、印花机等工具和原材料。

纺织品的选择要根据印花图案和颜色来确定,而印花浆料则需要根据纺织品的材质和颜色来选择合适的配方。

印花机的调试也是必不可少的,只有保证印花机的正常运转,才能保证印花效果的稳定和一致。

接下来是印花的准备工作。

首先,将纺织品放置在印花机上,并进行拉伸和定型处理,以保证纺织品的平整度和稳定性。

然后,将印花浆料通过网版或滚筒印花机印在纺织品上,这一步需要控制好印花浆料的厚度和均匀度,以确保印花图案的清晰和色彩的鲜艳。

印花完成后,需要进行固色处理。

活性印花工艺中,固色是非常关键的一步,它可以使印花图案在洗涤后不褪色,并且具有较好的耐久性。

固色的方法有很多种,常见的有蒸汽固色、热风固色、干燥固色等。

在进行固色处理时,需要根据印花浆料的配方和纺织品的材质来选择合适的固色方法,并严格控制固色的时间和温度,以确保固色效果的稳定和可靠。

最后,是印花品质的检验和包装。

经过固色处理的纺织品需要进行质量检验,包括印花图案的清晰度、色彩的一致性、耐洗度等指标。

只有通过了质量检验的纺织品,才能进行包装和出厂。

包装时需要注意保护印花图案,避免在运输和储存过程中受到损坏。

以上就是活性印花工艺的流程,通过以上步骤的合理操作和严格控制,可以保证印花纺织品具有良好的印花效果和耐久性。

活性印花工艺在纺织品印花领域有着广泛的应用,希望本文的介绍对您有所帮助。

棉织物活性染料防印印花工艺彭志忠(江西新余天翔纺织印染有限公司,江西新余338025)摘要:介绍三种棉织物活性染料防印印花工艺,即利用活性染料对纤维素纤维的反应性差异,以及活性染料与防染剂反应能力的差异的防印工艺;利用释酸剂中和印花色浆中的碱剂,以阻止活性染料上染的涂料防印活性染料印花工艺;以及利用深色浆叠印浅防浆的浅防印花工艺。

给出了这三种工艺的处方及注意事项进行了说明。

关键词:防染印花;活性染料;棉织物中图分类号:TS194.45 文献标识码:B文章编号:1000-4017(2006)01-0019-02Resist printing of cotton fabric with reactive dyestuffsPENG Zhi-zhong(Xinyu Tianxiang Textile Printing and Dyeing Co.,Ltd.,Xinyu338025,China)Abstract:Re i t printing proce e of cotton fabric with reactive dye tuff are detailed,including the reactive dye tuff re erve printing reactive dye tuff ba ed on difference of reactivity between reactive dye and cellulo e fiber,a well a between reactive dye and re erving agent;pigment re erve printing reactive dye ba ed on acid relea er neutralizing alkali in printing pa te to prevent reactive dye tuff exhau tion;light printing pa te proce ba ed on dark pa te over printing light re erve printing pa te. Printing recipe and matter needing attention are put forward.Key words:re i t printing;reactive dye ;cotton fabric在棉织物活性染料印花中,经常遇到以下情况:(1)红花绿叶和蓝地红花等相碰的相反色或对比色,但又不允许产生第三色;(2)印制比地色浅的细勾线,包边;(3)由多色组成的、具有固定轮廓的花型,单靠对花,其轮廓难以获得连续光滑的效果。

纺织品活性染料数码印花上海印能数码科技有限公司工程师魏明数码喷墨印花技术是喷墨打印在工业应用领域的一大拓展。

现代计算机喷墨打印技术用于纺织品印花时,可以用各种输入手段如扫描仪、数字摄像机、数字照相机等,把需要的图案以数字式输入计算机,经过各种作图软件(photoshop、)印花分色系统(CAD)处理后,再经过计算机控制的数字喷墨印花机,直接将印花墨水喷射到各种纤维织物上,印制出所需的各种图案,这种印花技术被称为数字喷墨印花。

数码喷墨印花根据各种墨水性质和处理工艺的不同主要可以分成活性染料印花、分散染料印花、纺织涂料印花、酸性印花。

在这里我首先对活性印花和大家做一个探讨学习。

活性染料印花,是数码喷墨印花中的一种重要印花种类。

活性染料印花可用于棉麻纤维织物、羊毛、真丝、锦纶纤维等印花。

活性染料是一种水溶性染料,它的活性基团在一定的反应条件下与纤维的反应基团反应生成共价键(醚键或酯键等)。

活性染料印花相对与其它种类印花的色泽鲜艳、色谱全面、匀染性好、耐干湿摩擦牢度都比较高等因素的影响,其是棉麻及真丝等织物主要的印花工艺。

由于活性染料的各种优良性能,其数码喷墨的活性印花在目前市场的比重也是比较大的。

活性染料数码印花是一个多环节、多学科的整体流程,其中要涉及电子机械、计算机软件、化工、色彩学等多门学科。

数码喷墨活性印花的设备大部分都采用压电技术喷墨打印技术。

其包括:意大利美佳尼生产的DReAM喷墨打印机、美国杜邦生产的Artistri喷墨打印机、荷兰斯托克生产的Sapphire喷墨打印机、日本Mimaki公司,Roland公司,Mutoh公司生产的一系列数码印花机、中国宏华生产的vaga系列数码印花机以及国内一些改装的数码印花机等等。

活性染料墨水大部分都是使用中高温型活性染料墨水,其大部分都是在湿润碱性90℃到120℃左右的环境下反应显色的。

其主要生产商有:瑞士的汽巴公司、美国的杜邦公司、德国的德司达以及国内的鸿盛等等。

随着数码印花技术的发展,数码印花已经迎来了高速发展的时期,因其具有工艺简洁、节能环保、生产环境好、快速接单等优点,被广泛应用于家纺及服装类面料的印花生产。

在毛巾行业,因为毛巾产品的主要指标是吸水性好,纱线以纯棉为主,所以比较适合采用活性染料喷墨印花。

活性染料喷墨印花具有颜色鲜艳、图案清晰、吸水性好等优异特性,已经部分替代了普通的活性染料平网印花。

活性数码染料印花以活性染料墨水为主要染色载体,印花性能与活性染料一致。

活性染料具有可与纤维反应的活性基团,是区别于其他染料最根本的特点。

活性染料由染料母体、桥基、活性基团组成。

染料母体决定着染料的颜色、溶解性、直接性、扩散性、吸尽率、耐日晒色牢度等。

活性基团决定着染料的反应性与固色率、各种牢度、移染性、提升力等。

活性染料数码印花大多选用活性基为一氯均三嗪型的活性染料,其反应速度较慢,适用于印花,但是大部分染料的固色率只能达到60%~70%,而数码印花是表面印花,产品表面的浆料、染料都比普通印花少,反应时间短,对工艺条件要求更苛刻,颜色稳定性更差,得色量更加不好控制。

活性染料数码印花一般需用到4~10种染料,这些染料互相交叉、叠加呈现千变万化的颜色,每一种颜色又由多种染料组成,因此对染料的稳定性要求非常严格,而在生产过程中染料的得色量影响因素很多,如坯布质量、上浆工艺、上浆助剂、设备打印参数、汽蒸工艺参数等。

为了稳定活性染料数码印花颜色,充分了解现有工艺流程下各染料的变化情况,对现有工艺流程进行详细分析,并做对比试验,找出影响得色量的重要因素,并根据这些因素制定出更适合的工艺参数及质量管控标准。

目前,工厂的活性染料数码印花工艺流程为:坯活性染料数码印花得色量影响因素摘要:分析了坯布及半制品质量、上浆、墨水、印花设备及环境温湿度对活性染料数码印花得色量的影响。

对比试验分析了在不同的烘干、汽蒸工艺条件下各只墨水的得色量变化情况,总结了适合生产的工艺条件。

关键词:喷墨印花;活性染料印花;得色量中图分类号:TS194.4文献标志码:A 文章编号:1005-9350(2023)07-0047-03Abstract:The effects of the quality of grey cloth and semi-product,sizing,ink,printing equipment,and ambienttemperature and humidity on the color yield of digital reactive dye printing were analyzed.Variations in color yield under different drying and steaming process conditions of each ink were evaluated through comparison testing,and some suitableprocess conditions for manufacturing were summarized.Key words:ink-jet printing;reactive dye printing;color yieldFactors influencing the color yield of digital reactive dye printing收稿日期:2022-11-15作者简介:卫春(1975—),男,江苏南通人,工程师,主要研究方向为纺织品染整生产技术开发,E-mail :****************。

科普│纯棉活性印花的色差原因和解决办法纯棉织物印花大多采用活性染料。

提高纯棉活性印花一次成功率,将色差控制在合理范围内,对于提高生产效率、节能减排和大幅度降低生产成本具有重要意义。

本文根据生产实践,总结分析生产过程中易造成色差的因素,并给出相应的控制措施。

生产过程中易造成色差的因素01前处理前处理均匀一致,才能为控制色差提供准备。

若前处理不能满足要求,后续加工也很难达到预期效果。

因此,控制色差,要从前处理抓起。

02翻布缝头同一布车要求用同一种规格、同一厂家、同批次的坯布缝在一起。

如果单子太小,不同批次的布需要拼车,一定要做好标记,以便于后道工序区分。

03烧毛坯布浆料中一般含有大量化学浆料,如果车速忽快忽慢,或者火口不均匀,织物经过火口时布面不平整,会导致退浆不匀,引起色差。

所以,烧毛车速应一致,布面平整,火口均匀。

04练漂煮练时,烧碱和助剂的用量要严格控制,汽蒸时间、温度、轧余率和水洗等工艺条件要稳定。

煮练后,双氧水漂白要充分水洗,防止双氧水残留。

烘干落布幅宽一致,含潮相同。

05丝光严格控制车速和烧碱浓度,落布后测试毛效、钡值。

丝光进布的含潮差异不能过大,特别是一些厚重织物。

因为布面含潮不匀,会导致丝光效果不一致,使印花效果产生差异。

棉纤维充分丝光,染料对纤维的亲和力增加,吸附后不易随水分迁移,且在汽蒸过程中与纤维发生共价键结合,使织物表面得色深且饱满均匀。

06磨毛磨毛布磨毛效果要均匀一致。

砂皮不建议太粗,最好在280目以上。

磨毛过程中,张力和车速应均匀一致,砂皮也要经常更换。

因为磨毛时间过长,砂皮表面粗槌度降低,磨毛效果下降。

磨毛不均匀也会导致印花得色不一致,从而产生色差。

印花处方和工艺条件色浆处方01染料印花所选染料的反应性要适中且相近。

反应性太强,色浆的稳定性不好,特别在夏季,随着储存时间的延长,染料色浆得色明显下降;反应性太弱,汽蒸过程中染料不能充分反应,随工艺条件波动会产生明显色差。

拼色时,同一处方的染料反应性应尽量接近,这样不会因为工艺条件波动而产生明显的色相变化。

1 传统活性染料印花、数码印花与免水洗印花工艺对比分析 传统平网、圆网活性染料印花技术: 一、 活性染料传统印花背景 活性染料色谱齐全,湿牢度高,手感柔软,是纤维素纤维印花用的主要染料。不但在棉、粘胶、天丝、麻类织物上广泛应用,而且在真丝类织上也大量使用。目前,活性染料主要采用一相法(碱与活性染料同浆)直接印花工艺,印花糊料主要采用海藻酸钠,但不足之处是浮色太重,后水洗任务重,容易造成白地沾染,影响产品质量。同时产生大量的印染污水,对环境造成严重影响,且增加了废水处理成本。造成上述结果,主要是因活性染料固色率不高造成的,实际生产中固色率超过80%的极少,多数在60—70%之间。 二、 影响活性染料固色率的因素: 因素之一:活性染料分子结构、反应活泼性为主要因素。 低温型活性染料反应活性过高,容易发生水解,而高温型活性染料反应性低,易造成反应不完全的现象。目前国内外主要采用的是一氯均三嗪染料和乙烯砜型染料。 1、一氯均三嗪染料:耐碱性高,色浆不易水解,固色后的共价键也不易在碱性环境下断键,因此,一氯均三嗪活性染料是目前市场上最适合全料法传统印花的活性染料。其色浆稳定性高,贮存时间长,即使在40℃高温环境下,放置两周后其色光变化也很小,印花半制品即使不及时蒸化也不容易出现风印疵病。但其活性基反应性低,对蒸汽湿度要求较高,特别是印再生纤维素纤维织物时。化验室打样时, 2

蒸汽湿度充足,得色浓艳,但大生产时,因为蒸汽湿度较低,经常会导致得色浅,色光萎暗,前后批色差严重,甚至出现左中右色差,布面色花等问题。此外,其固色率较低,大多数染料固色率为50—60%,大生产会更低,因此做深色或特深色时,花型容易渗化,水洗时会造成大量的浮色,而且易造成白底沾色,绳状水洗时还会出现搭色问题,印花产品湿摩擦牢度差,废水COD高等一系列问题。为了改善以上问题,印花企业大量使用尿素,成为了氨氮排放大户。 2、乙烯砜型染料:虽然乙烯砜型染料固色率高,但其适用于两相法印花,不适合现在较普遍的全料法印花。乙烯砜活性基反应性高,因此容易和纤维反应,但也容易和水反应形成不耐碱的共价键,易水解。特别是在大量尿素存在的条件下,水解更加严重。其印花色浆放置不宜超过2天,特别是夏季气温高时,更易水解,颜色变浅,黑色甚至变成咖啡色,造成染料大量浪费。由于尿素的存在,印花后的织物在堆置过程中,易吸收空气中的水分,造成局部染料水解,从而出现风印疵病。另外,双活性基染料大多数是一氯均三嗪和乙烯砜两个活性基,因此同样存在风印问题。 因素之二:印花糊料。目前,活性染料纤维素纤维印花色浆配制常用海藻酸钠糊料,具有脱糊清洗方便的优点,与活性染料存大电荷斥力,有利于活性染料从色浆转移到纤维素纤维上,但也存在流变性不理想,圆(平)网印花特别是高目数网印,精细花型和大面积印花效果不理想等缺陷,其得色量也不及一些其他合成浆料。近年来海藻酸钠价格提高,导致印花生产成本上升。 3

三、 传统印花浆料工艺处方: 活性染料 0.01—4g/L 尿素 10—20 g/L 海藻酸钠 10—20 g/L 碳酸氢钠 5—20 g/L 水 余量100g 四、传统印花工艺路线: 印花前还需打样、制版、调浆 印花时则前处理——印花——蒸化——水洗——定型——检验——包装入库。 五、存大的弊端: 1、 印花前需打样、制版、调浆,前期准备工作繁多,配置人员多。 2、水洗任务重,产生大量的印花水洗废水。 3、印花浆料加入大量的尿素,氨氮排放高,污水难处理。 4、达不到高精度,高品质印花产品。 5、清洗网框、浆泵、浆桶、磁棒、刮刀需消耗大量的水资源,万米布需消耗水资源约10—20吨。 6、剩浆回收工作、改浆利用不彻底,浆料摆放时间一长,容易水解酸化,这部份浆料往往只能倒入污水处理池,一方面浆料浪费情况严重,另一方面增加了污水处理站处理污水的压力。 4

传统活性染料数码印花技术: 传统数码印花,即利用数码技术对各种纺织品进行印花加工,其加工过程简单来说是通过各种数字化手段,将图像输入到计算机,通过印花软件系统编辑处理后,形成所需要的图案,再由输入软件控制喷绘机,将各种专用墨水直接喷印到各种织物上,然后经102℃的蒸汽固色、脱浆褪浮色等处理,获得印有高精度图案的印花纺织品。 要想获得理想的喷墨印花效果,除了印花专用设备、数码专用墨水外,喷墨印花的织物须经上浆预处理。上浆前的坯布必须保证有良好的毛效,即须经过充分的精练和去杂质处理,为获得良好光泽和手感,印花坯布还需要经过漂白和增白处理,以获得鲜艳亮丽的色彩,为保证图案的印花质量,印花坯布不能有纬斜和织造疵病。 与传统活性染料印花原糊相同,浆料的配方与调制仍是数码印花中很重要的环节。浆料组成主要包括糊料、碱剂、尿素等。其中糊料的作用是抑制喷射在织物上的墨水扩散,保持印花图案分辨率。喷墨印花糊料要有良好的抱水性,抱水性越高,印花的精细度越好。要有良好的脱糊性,这是保证印花后获得良好手感的前提。现在普遍使用的糊料主要是海藻酸钠糊料和聚丙烯酸类增稠剂糊料,用这些糊料进行上浆处理。浆料中碱剂的作用是促进活性染料发色时与纤维上的羟基生成共价键,以获得较高的印花色牢度。尿素的作用与传统印花相同,主要是为了保湿和使纤维溶胀。 织物上浆方式如双面浸轧、单面浸轧、刮印和涂层等。上浆的目的是使织物表面均匀地带有一层浆料,防止染料的渗化,保证印花图 5

案的精度,并满足染料发色的需要。上浆后的织物烘干一般采用针板拉幅等非接触式烘干方式,烘干后的织物打卷之后准备上机印花。 传统数码印花工艺流程: 坯布前处理——坯布上浆——烘干——数码印花——蒸化——水洗——定型——检验——包装入库 虽然数码印花比传统印花有一个质的提升,但现有活性染料墨水的压力式数码印花加工工艺,仍存在以下几项不足之处: 1、依靠脉冲电压技术所产生的压强较弱,使纺织品布料纤维得不到足够饱和量的活性染料墨水的渗透,其往后经102℃高温蒸化固色后的得色率往往很低,色泽、色艳度也达不到传统印花的要求。 2、后道的脱浆褪浮色所需的新鲜水耗量巨大,鉴于压电式喷印所产生的压强太弱,活性染料墨水无法深入面料纤维,导致墨水浮在面料表层,停留在表层的墨水未能及时与面料纤维发生键合反应,表层的墨水迅速产生水解,变成多余的浮色物质,浮色增加,所需褪浮色的新鲜水相应增加,造成水资源的浪费,增加环境污染。 3、水洗牢度、光晒牢度、汗渍牢度较差。如果一种活性染料不能完全渗透进入面料纤维的加工工艺,其活性染料具备的活性反应基团得不到最大量的与面料纤维产生共价键生成的深度,也就难以达到水洗牢度、光晒牢度、汗渍牢度4—5级的标准要求。 4、喷墨打印之前,需对面料进行上浆处理。未经糊料涂层“上浆”处理的纺织品不能直接喷印,否则经过喷印后的画面,将产生大量的堆墨、扩散现像。业界数码印花机设备生产商,包括最权威的意 6

大利MS品牌,活性染料墨水生产商亨斯迈给出的数码印花方案均是先将海藻酸钠、元明粉、小苏打、尿素、余量水的比例混合搅拌均匀获得浆料,用涂布机在纺织品上进行涂布,也即上浆,然后烘干面料,再进行喷印。糊料的加入可达到喷印不堆墨、扩散的效果,但加入糊料进行涂布进一步阻隔了墨水入进面料纤维,以获得更好的色牢度的机会。 5、环境染污严重,元明粉虽是一种促染盐,能提高染色效果,但其加入导致了高COD值废水的污染排放,10%以上比量的尿素的加入起到膨化布料纤维以及增加活性染料墨水的渗透性,但它在水洗中使废水氨氮指标居高不下,提高了污水处理的难度和成本。 6、数码印花成本高,是传统印花成本的十倍以上,主要体现在数码印花专用设备和数码印花专用墨水两方面。国内外中速数码印花机每天的产量只有几千个平方,满足不了大生产的需求,意大利MS公司生产的超高速数码印花机,每分钟可数码喷印80—120米,但设备售价在3000多万元/台。数码专用墨水售价也高,如亨斯迈公司生产的活性染料数码专用墨水售价在180—300元/公斤。 7

免水洗活性染料数码印花技术: 针对以上传统圆(平)网印花和数码印花存在的弊端,我公司作了大量的基础研究,主要克服以下几个问题: 1、一方面喷射到织物上活性染料墨水有足够的饱和量,但又不至于墨水出现扩散、堆墨现象。 2、如果仍按常用的海藻酸钠或增稠剂上浆,该面料上的涂层进一步阻隔了墨水进入面料纤维,面料表面产生大量的浮色,浮色增加,后道工艺需大量的新鲜水进行水洗褪浮色,环境污染严重,需开发清洁生产新工艺上浆,既保证墨水能渗入纤维内部又不至于墨水扩散。 3、传统数码印花浆料中还加入尿素,使面料纤维溶胀,让活性染料渗入纤维内部,在蒸化时吸湿得到高色牢度。但存在氨氮排放大,环境污染大,并给后续污水处理增加难度。 4、数码印花速度慢、成本高,只适合印制小数量的丝绸工艺品,数码印花技术推广不能真正形成产业化。 公司研发的免水洗活性染料数码印花技术,突破了传统平(圆)网印花和传统数码印花的存在的技术难题。主要体现在以下几个创新点: 1、对制作活性染料墨水的活性染料原料进行筛选,不再选用常规的P型染料作为原料,而是通过对活性染料分子结构的调整,定制活性染料,以该原料作为基础,通过一定的比例的配方,将染料浓缩成与数码印花机匹配的活性染料专用墨水。 2、研制开发表面活性剂,以泡沫上浆替代传统海藻酸钠或增稠剂糊