传统活性染料印花汇总

- 格式:doc

- 大小:37.50 KB

- 文档页数:8

活性印花工艺流程

《活性印花工艺流程》

活性印花是一种在织物上使用活性染料和化学品以及压力和热能来进行染色的技术。

它可以生产出色彩鲜艳、持久耐用的图案,并且可以在普通织物上实现多种多样的效果。

下面是活性印花的工艺流程:

1. 设计图案:首先,设计师需要设计出所要印花的图案。

这个图案可以是简单的几何图案,也可以是复杂的艺术作品。

设计图案需要考虑到印花的织物类型和颜色,以及最终呈现的效果。

2. 制版:设计好的图案需要转移到版面上,这个过程称为制版。

制版可以使用传统的印刷工艺,也可以使用现代的数码打印技术。

制版的质量直接关系到最终印花效果的质量。

3. 制备色浆:选择合适的活性染料和助剂,按照设计的颜色比例配制成色浆。

这一步需要根据具体的印花要求,确保色浆的配制准确无误。

4. 印花:在制备好的色浆上涂覆在印花辊上,然后通过压力和热能将染料和化学品转移到织物上。

这个过程需要一定的技术和经验,以确保图案的清晰和染色的均匀。

5. 固色:印花完成后,需要对织物进行定型和固色处理,以确保印花不会褪色和掉落。

固色的方法可以是蒸汽定型、热气定型或者干燥定型。

6. 整理和包装:最后,经过固色处理的织物需要进行整理和包装。

这一步需要将织物按照尺寸和图案进行切割和包装,以便后续的销售和使用。

活性印花工艺流程涉及到多个环节,每个环节都需要严格控制,才能确保最终印花品质。

通过不断的技术创新和工艺提升,活性印花技术已经成为现代纺织品生产中的重要工艺之一。

简述纺织品印花过程及印花方法一、纺织品印花过程:1、活性印花活性印花,顾名思义就是说我们的印花染料采用的是活性印染进行加工而成的。

活性印花的面料色彩亮丽,色牢度好,手感柔软,可以常洗不褪色,久用如新。

活性印染也被称作反应性染料。

它含有能与纤维分子发生反应的活性基因。

在染色和印花过程中,染料的活性基因与纤维分子形成结合,使得染料和纤维形成一个整体。

活性印花:使活性染料渗透进面料而形成的印花!一般活性印染能保证环保对人无害,手感较好,不会有一块硬一块软的感觉。

当然成本也比涂料印染高的多。

活性印花的染色工序染底色(包括半漂或漂白,但染缸不可固色及制软)→干布(色布 150℃,漂白布130℃)→交整理部做P.S (过水定型,色布160℃,漂白布150℃)→印花(活性浆,圆网或平板机印,130℃干布)→蒸布(102X10min)→染部洗水(洗泠水,煮热水,视乎印花色深浅及牢度做固色)→干布(色布150℃,漂白布 130℃)→成品定型(软油或树脂) →品检查布。

2、涂浆印花涂浆印花是一种清洁生产工艺,使涂料覆盖在面料上面,而形成的印花相比染料印花而言,涂浆印花具有工艺简单,工艺流程短,产品对色方便,污染小和成本低等优点,在能源紧张和环保要求等压力下,涂料印花备受青睐。

涂浆印花的缺点有:涂料是不溶于水的细小固体颗粒,对纤维没有亲和力,需要粘合剂将涂料固着在纤维表面。

涂浆印花存在手感僵硬,色泽鲜艳度差,摩擦和水洗色牢度差,以及织物上有大量的甲醛和透气性差等问题。

涂料印花的染色工序染底色(包括半漂或漂白,但染缸不可固色及制软)→干布(色布150℃,漂白布130℃)→交整理部做P.S (过水定型,色布160℃,漂白布150℃)→印花(涂料浆底,圆网或平板机印,150℃干布)→交整理部干定(视印花面积或牢度)→成品定型(软油或树脂)→品检查布。

3、拔染印花拔染印花也称雕印、拔印。

指在已染色的织物上印上可消去“底色”的色浆而产生白色或彩色花纹的印花工艺。

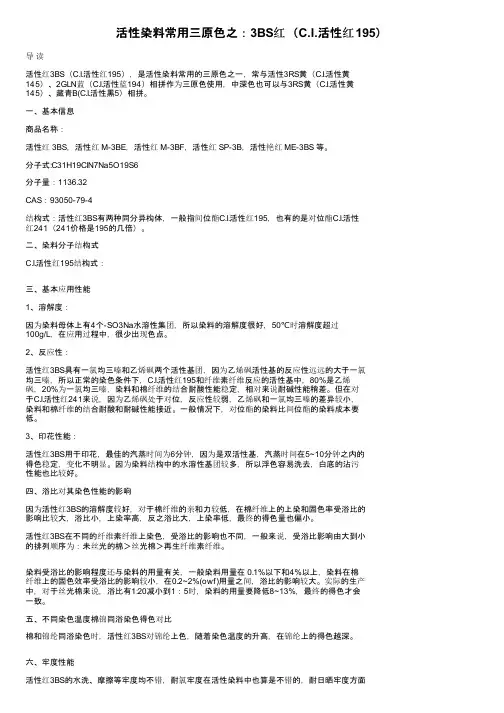

活性染料常用三原色之:3BS红(C.I.活性红195)导读活性红3BS(C.I.活性红195),是活性染料常用的三原色之一,常与活性3RS黄(C.I.活性黄145)、2GLN蓝(C.I.活性蓝194)相拼作为三原色使用,中深色也可以与3RS黄(C.I.活性黄145)、藏青B(C.I.活性黑5)相拼。

一、基本信息商品名称:活性红 3BS,活性红 M-3BE,活性红 M-3BF,活性红 SP-3B,活性艳红 ME-3BS 等。

分子式:C31H19ClN7Na5O19S6分子量:1136.32CAS:93050-79-4结构式:活性红3BS有两种同分异构体,一般指间位酯C.I.活性红195,也有的是对位酯C.I.活性红241(241价格是195的几倍)。

二、染料分子结构式C.I.活性红195结构式:三、基本应用性能1、溶解度:因为染料母体上有4个-SO3Na水溶性集团,所以染料的溶解度很好,50℃时溶解度超过100g/L,在应用过程中,很少出现色点。

2、反应性:活性红3BS具有一氯均三嗪和乙烯砜两个活性基团,因为乙烯砜活性基的反应性远远的大于一氯均三嗪,所以正常的染色条件下,C.I.活性红195和纤维素纤维反应的活性基中,80%是乙烯砜,20%为一氯均三嗪,染料和棉纤维的结合耐酸性能稳定,相对来说耐碱性能稍差。

但在对于C.I.活性红241来说,因为乙烯砜处于对位,反应性较弱,乙烯砜和一氯均三嗪的差异较小,染料和棉纤维的结合耐酸和耐碱性能接近。

一般情况下,对位酯的染料比间位酯的染料成本要低。

3、印花性能:活性红3BS用于印花,最佳的汽蒸时间为6分钟,因为是双活性基,汽蒸时间在5~10分钟之内的得色稳定,变化不明显。

因为染料结构中的水溶性基团较多,所以浮色容易洗去,白底的沾污性能也比较好。

四、浴比对其染色性能的影响因为活性红3BS的溶解度较好,对于棉纤维的亲和力较低,在棉纤维上的上染和固色率受浴比的影响比较大,浴比小,上染率高,反之浴比大,上染率低,最终的得色量也偏小。

Technology网印工业Screen Printing Industry 2020.12地球上的水资源是不可替代的自然资源,污水也已经成为重大的环境问题,只有保护水资源才能走持续发展的道路,这已经成为人类共同努力的目标。

印染污水中的成分复杂,水量大,色度高,有机物成分高,污染物的浓度高,导致处理困难。

为此,寻求清洁生产,少水生产,开发节约能源的“绿色印染”新技术、新工艺、新产品是印染行业为之努力的目标。

冷轧堆转移后印花和湿转移 印花工艺已经崭露头角,国内已经有不少印染企业在尝试这一活性染料(或酸性染料)的湿法转移印花,并取得了明显的效果。

这里就湿转移印花作一介绍。

湿转移印花的工作原理所谓湿转移印花,就是使织物在含湿状态下进行印花的方法,这是染料转移印花中的染料性能所决定的。

本文主要是论述活性染料和酸性染料用于湿转移印花的过程。

因为活性染料和酸性染料发色条件,都必须在一定的湿热状态下,使纤维得到充分膨化,染料扩散、渗透,得以进入纤维空隙,和纤维结合,所以这两种染料的转移印花,采用湿转移完全符合染料的上染原理。

经过测试,棉纤维在含水率30%时,染料的上色率最高,这是因为棉织物含水量达到30%的临界含水率时,纤维的膨化程度最大,此时的纤维的内孔道网络内部浸透了水份,纤维的结构尺寸达到最大值,也就是说纤维内部结构可接近性最大,可以使染料最大限度的渗入纤维内部。

当织物含水率低于30%时,纤维孔道中含水不足,染料溶解和纤维溶胀均不充分;含水率超过30%时,自由水分增多,也不利于染料上染,还会增加染料水解的可能性。

不同纤维的临界含水率也不相同,例如:粘胶纤维38%,锦纶约13%,涤纶约1%。

所以,在转移印花中,涤纶纤维最早获得成功,并且热转移后不需要再进行焙烘和水洗等工序,在于涤纶纤维的临界含水率只有1%,通常情况下的涤纶面料都会有这个含水率,而顺利的达到热转移印花的目的。

要使棉布或真丝绸的转移印花达到涤纶的转移印花的效果,唯一的方法是使织物的含水量达到其临界含水率。

传统活性染料印花、数码印花与免水洗印花工艺对比分析传统平网、圆网活性染料印花技术:一、活性染料传统印花背景活性染料色谱齐全,湿牢度高,手感柔软,是纤维素纤维印花用的主要染料。

不但在棉、粘胶、天丝、麻类织物上广泛应用,而且在真丝类织上也大量使用。

目前,活性染料主要采用一相法(碱与活性染料同浆)直接印花工艺,印花糊料主要采用海藻酸钠,但不足之处是浮色太重,后水洗任务重,容易造成白地沾染,影响产品质量。

同时产生大量的印染污水,对环境造成严重影响,且增加了废水处理成本。

造成上述结果,主要是因活性染料固色率不高造成的,实际生产中固色率超过80%的极少,多数在60—70%之间。

二、影响活性染料固色率的因素:因素之一:活性染料分子结构、反应活泼性为主要因素。

低温型活性染料反应活性过高,容易发生水解,而高温型活性染料反应性低,易造成反应不完全的现象。

目前国内外主要采用的是一氯均三嗪染料和乙烯砜型染料。

1、一氯均三嗪染料:耐碱性高,色浆不易水解,固色后的共价键也不易在碱性环境下断键,因此,一氯均三嗪活性染料是目前市场上最适合全料法传统印花的活性染料。

其色浆稳定性高,贮存时间长,即使在40℃高温环境下,放置两周后其色光变化也很小,印花半制品即使不及时蒸化也不容易出现风印疵病。

但其活性基反应性低,对蒸汽湿度要求较高,特别是印再生纤维素纤维织物时。

化验室打样时,蒸汽湿度充足,得色浓艳,但大生产时,因为蒸汽湿度较低,经常会导致得色浅,色光萎暗,前后批色差严重,甚至出现左中右色差,布面色花等问题。

此外,其固色率较低,大多数染料固色率为50—60%,大生产会更低,因此做深色或特深色时,花型容易渗化,水洗时会造成大量的浮色,而且易造成白底沾色,绳状水洗时还会出现搭色问题,印花产品湿摩擦牢度差,废水COD高等一系列问题。

为了改善以上问题,印花企业大量使用尿素,成为了氨氮排放大户。

2、乙烯砜型染料:虽然乙烯砜型染料固色率高,但其适用于两相法印花,不适合现在较普遍的全料法印花。

活性印花是针对天然织物使用的一种印花工艺,比方说棉、麻或者黏胶等。

传统活性印花的工业可理解为以下工艺:染底色(包括半漂或漂白,但染缸不可固色及制软)→干布(色布150℃,漂白布130℃)→交整理部做P.S (过水定型,色布160℃,漂白布150℃)→印花(活性浆,圆网或平板机印,130℃干布)→蒸布(102X10min)→染部洗水(洗泠水,煮热水,视乎印花色深浅及牢度做固色)→干布(色布150℃,漂白布130℃)→成品定型(软油或树脂) →品检查布(塞网,走位等)。

而为适应小批量、多花色、高品质的订单需求,数码活性印花已越来越凸显其优势。

数码活性印花,省去了传统印花前期印花所需的制版、分色、反复网印、调色等复杂的工艺,数码活性印花,是目前最前沿的一种印花工艺,技术交流M1314-6991-663或者直接百度HI.活性印花活性印花,顾名思义就是说我们的印花染料采用的是活性印染进行加工而成的。

活性印花的设计元素比较多样:植物花卉、几何图形、英文字母以及不同的色块进行有机的组合,通过设计的手法,表现不同的设计风格。

这样的面料适应的群体比较的广泛,适用的时间比较长。

活性印花的面料色彩亮丽,色牢度好,手感柔软,可以常洗不褪色,久用如新。

活性印染也被称作反应性染料。

它含有能与纤维分子发生反应的活性基团。

在染色和印花过程中,染料的活性基团与纤维分子形成结合,使得染料和纤维形成一个整体。

使面料防尘性能优良、洁净度高,久洗不褪色。

活性印花:使用活性染料渗透进面料,而形成的印花涂料印花:使用涂料覆盖在面料上面,而形成的印花两相比较,会看出有很大的区别!一般活性印染能保证环保对人无害,色彩和面料的手感也较好,不会有一块硬一块软的感觉。

纺织品活性染料数码印花上海印能数码科技有限公司工程师魏明数码喷墨印花技术是喷墨打印在工业应用领域的一大拓展。

现代计算机喷墨打印技术用于纺织品印花时,可以用各种输入手段如扫描仪、数字摄像机、数字照相机等,把需要的图案以数字式输入计算机,经过各种作图软件(photoshop、)印花分色系统(CAD)处理后,再经过计算机控制的数字喷墨印花机,直接将印花墨水喷射到各种纤维织物上,印制出所需的各种图案,这种印花技术被称为数字喷墨印花。

数码喷墨印花根据各种墨水性质和处理工艺的不同主要可以分成活性染料印花、分散染料印花、纺织涂料印花、酸性印花。

在这里我首先对活性印花和大家做一个探讨学习。

活性染料印花,是数码喷墨印花中的一种重要印花种类。

活性染料印花可用于棉麻纤维织物、羊毛、真丝、锦纶纤维等印花。

活性染料是一种水溶性染料,它的活性基团在一定的反应条件下与纤维的反应基团反应生成共价键(醚键或酯键等)。

活性染料印花相对与其它种类印花的色泽鲜艳、色谱全面、匀染性好、耐干湿摩擦牢度都比较高等因素的影响,其是棉麻及真丝等织物主要的印花工艺。

由于活性染料的各种优良性能,其数码喷墨的活性印花在目前市场的比重也是比较大的。

活性染料数码印花是一个多环节、多学科的整体流程,其中要涉及电子机械、计算机软件、化工、色彩学等多门学科。

数码喷墨活性印花的设备大部分都采用压电技术喷墨打印技术。

其包括:意大利美佳尼生产的DReAM喷墨打印机、美国杜邦生产的Artistri喷墨打印机、荷兰斯托克生产的Sapphire喷墨打印机、日本Mimaki公司,Roland公司,Mutoh公司生产的一系列数码印花机、中国宏华生产的vaga系列数码印花机以及国内一些改装的数码印花机等等。

活性染料墨水大部分都是使用中高温型活性染料墨水,其大部分都是在湿润碱性90℃到120℃左右的环境下反应显色的。

其主要生产商有:瑞士的汽巴公司、美国的杜邦公司、德国的德司达以及国内的鸿盛等等。

棉织物活性染料防印印花工艺彭志忠(江西新余天翔纺织印染有限公司,江西新余338025)摘要:介绍三种棉织物活性染料防印印花工艺,即利用活性染料对纤维素纤维的反应性差异,以及活性染料与防染剂反应能力的差异的防印工艺;利用释酸剂中和印花色浆中的碱剂,以阻止活性染料上染的涂料防印活性染料印花工艺;以及利用深色浆叠印浅防浆的浅防印花工艺。

给出了这三种工艺的处方及注意事项进行了说明。

关键词:防染印花;活性染料;棉织物中图分类号:TS194.45 文献标识码:B文章编号:1000-4017(2006)01-0019-02Resist printing of cotton fabric with reactive dyestuffsPENG Zhi-zhong(Xinyu Tianxiang Textile Printing and Dyeing Co.,Ltd.,Xinyu338025,China)Abstract:Re i t printing proce e of cotton fabric with reactive dye tuff are detailed,including the reactive dye tuff re erve printing reactive dye tuff ba ed on difference of reactivity between reactive dye and cellulo e fiber,a well a between reactive dye and re erving agent;pigment re erve printing reactive dye ba ed on acid relea er neutralizing alkali in printing pa te to prevent reactive dye tuff exhau tion;light printing pa te proce ba ed on dark pa te over printing light re erve printing pa te. Printing recipe and matter needing attention are put forward.Key words:re i t printing;reactive dye ;cotton fabric在棉织物活性染料印花中,经常遇到以下情况:(1)红花绿叶和蓝地红花等相碰的相反色或对比色,但又不允许产生第三色;(2)印制比地色浅的细勾线,包边;(3)由多色组成的、具有固定轮廓的花型,单靠对花,其轮廓难以获得连续光滑的效果。

活性染料应用基本知识前言本文主要叙述活性染料应用的有关基本知识,包括活性染料基本性能、应用方法、应用设备及应用中的常见问题,内容浅显通俗,是活性染料销售人员和质检分析人员应该了解或掌握的基本知识。

一、关于活性染料1、什么是活性染料活性染料又名反应性染料,它是具有活性基团,能在一定条件下和棉纤维上的某些基团发生化学反应,从而染着于棉纤维具有一定色牢度的染料。

2、活性染料的分子结构主要划分为三大部分:D—B—AD是染料母体、B是架桥基、A是活性基。

3、活性染料分类活性染料按活性基的不同进行分类,目前常见的品种有:X型:二氯均三嗪K型:一氯均三嗪KN型:乙烯砜M型(ME型):一氯均三嗪和乙烯砜复合P型:膦酸脂KE、KD、KP型:双一氯均三嗪F型:二氟一氯嘧啶∆活性染料的活性基参与纤维素的反应,所以在很大程度上决定了活性染料的上染性能以及染色后的稳定性。

4、常用活性染料的反应机理KN型(乙烯砜)染料染色:Cell-OH(棉纤维素)+ D-SO2C2H4OSO3Na D-SO2C2H4O- Cell K型(一氯均三嗪)染料染色:Cell-OH + D-R-Cl Cell-O-R-D + HClKN型(乙烯砜)染料水解:D-SO2C2H4OSO3Na D-SO2CH=CH2 + H2 OD-SO2C2H4OH(水解染料,失去反应性)K型(一氯均三嗪)染料水解:D-R-Cl + H2 O D-R-OH(水解染料)+ HCl染着于棉纤维上的染料水解:Cell-O-R-D + H2 O Cell-OH + D-R-OH(水解染料)(D是染料母体,R是活性基团)5、活性染料的命名传统的命名方法是根据活性基团的不同进行分类,在染料代称字母前加上X或K、KN、M、ME、KE、KD、KP、F等。

但现在许多染料厂家采用商业名称(可申请商标保护的专有名称),如万得B型,纺科A型,永光ED型、东美CDR型等,这些产品从名称上看不出染料的基本结构类型。

活性染料印花白地沾污的产生原因及防止措施2011-9-17 19:40阅读(0) ∙赞∙转载∙分享∙评论∙复制地址∙举报∙编辑上一篇|下一篇:纯棉冷转移印花通过对活性染料厦其印花工艺的分析,介绍了活性染料印花过程中白地沾污产生的原因。

选用直接性低的染料,严格控制pH值、时间、温度及加强水洗等方击以减少水解染料,提高染料的固色率。

活性染料印花色谱齐全,色泽鲜艳,价格低,而且加工工艺简便,易于掌握,非其它染料所能及。

在印花中还有更突出的特点,即活性染料的印花色浆所用的糊料是通过马尾藻一类褐藻制得的海藻酸钠,它不仅货源充足,并且可节约大量粮食。

因此,活性染料已成为棉、涤棉织物等印花的主要染料.但在印花时,并不是都能获得理想的印花效果。

本文主要讨论了活性染料印花时白地沾污现象所产生的原因,以及如何有效地防止这一现象发生的方法。

l白地沾污的原因白地沾污是印花质量上的一个重要问题,造成的主要原因是与染料本身及印花工艺有关。

1.1染料活性染料主要是由母体染料、活性基、连接基三部分组成。

母体染料是其发色体的主要部分,基本上决定着染料的颜色和对纤维的直接性;活性基主要决定染料的反应性能,也决定着固色率.并与染料的断键牢度有直接关系;连接基上原子或基团的电子云密度高低及所处位置影响活性基的反应性能。

活性染料与纤维反应以共价键结合,由于染料的稳定性不同,在印花时,会造成不同程度的水解以及染料——纤维结合键在一定条件下水解断裂。

而水解染料具有与反应染料相近的亲合力,在后处理时又会上染纤维造成白地沾污。

1.2印花工艺活性染料印花时分一相法和二相法,染料与纤维的固着是在碱性介质中完成。

而在碱性条件下.染料又会发生不同程度的水解,若工艺控制不当,水解染料以及未固着染料量就会增多.白地沾污现象也越严重。

1.2.1汽蒸时间时间过短,染料未扩散进入纤维内部;若时间过长,染料与纤维结合键发生断裂,固色率低,未固着染料增多。

1.2.2染料配制调色浆时.如糊料温度高时加入小苏打,这样印花色浆内会产生大量气泡,且色浆pH值增加,稳定性下降,染料容易水解。

古代印花工艺印花工艺有滚筒印花、数码印花、圆网印花、平网印花、水浆印花、胶浆印花、植绒印花、颜料印花、染拔印花。

一件普普通通的衣服,要想与众不同。

印花工艺是关键。

常见的10大印花工艺,一件普普通通的衣服,要想与众不同。

印花工艺是关键。

本来普普通通的面料,经过各式印花工艺,款式、风格上就有了完全不同的感觉。

真的很神奇呢!下面一起来了解一下常见的10大印花工艺吧!1.滚筒印花用刻有凹形花纹的铜质滚筒(简称花筒),沾上色浆,在织物上印花的工艺方法,称为滚筒印花。

当滚筒印花压印于织物时,色浆即转移到织物上而得印花纹。

2.数码印花数码印花,使用数码技术进行的印花。

通过扫描、数字相面、图像或计算机制作处理的各种数字化图案输入进算计,再通过电脑分色印花系统处理后,有专用的rip 软件通过对其喷印系统间各种印花专用染料(活性、分散、选型朱涂料)直接喷印到各种织物或其他介质上,在经过处理加工后,在各种纺织面料上获得所需的各种高精度的印花产品。

数码印花工艺可以细分为如下几类一、按印制方法分类数码印花就是对喷墨印花技术的泛称,为了更确切表述各种印花方式和特点,本文对纺织面料数码印花展开全方位、各种类型及工艺水解了解。

1.数码缸内印花数码缸内印法适用于集中、酸性染料、涂料、活性墨水,数码缸内印法就是轻易在上过浆的半成品纺织物上展开轻易喷印的过程,工艺过程就是:根据纺织品挑选对应的墨水,展开设计花样、上浆,然后再至纺织缸内印花机处展开轻易喷印,然后再展开研磨,蒸化、水洗、研磨、加柔定型等工艺(其中涂料只要糕点一下即可固色)2.热转印方式热转印印花就是先把纺织染料列印至纸上(上了涂层),再用热转印印花机械把纸上的图案粘贴至纺织品。

优点就是精度比较低,但印花效率高,就可以搞全系列涤或含涤比较低的纺织品,其中粘贴面料都就是经过半成品处置的且没提过柔软剂的(提了柔软剂的可能会影响上色率为)。

3.热粘贴方式与热转印一样,都须要先把纺织染料列印在纸上,再用专用机械将纸和面料压印,同时实现图案的迁移。

传统活性染料印花、数码印花与免水洗印花工艺对比分析传统平网、圆网活性染料印花技术:一、活性染料传统印花背景活性染料色谱齐全,湿牢度高,手感柔软,是纤维素纤维印花用的主要染料。

不但在棉、粘胶、天丝、麻类织物上广泛应用,而且在真丝类织上也大量使用。

目前,活性染料主要采用一相法(碱与活性染料同浆)直接印花工艺,印花糊料主要采用海藻酸钠,但不足之处是浮色太重,后水洗任务重,容易造成白地沾染,影响产品质量。

同时产生大量的印染污水,对环境造成严重影响,且增加了废水处理成本。

造成上述结果,主要是因活性染料固色率不高造成的,实际生产中固色率超过80%的极少,多数在60—70%之间。

二、影响活性染料固色率的因素:因素之一:活性染料分子结构、反应活泼性为主要因素。

低温型活性染料反应活性过高,容易发生水解,而高温型活性染料反应性低,易造成反应不完全的现象。

目前国内外主要采用的是一氯均三嗪染料和乙烯砜型染料。

1、一氯均三嗪染料:耐碱性高,色浆不易水解,固色后的共价键也不易在碱性环境下断键,因此,一氯均三嗪活性染料是目前市场上最适合全料法传统印花的活性染料。

其色浆稳定性高,贮存时间长,即使在40℃高温环境下,放置两周后其色光变化也很小,印花半制品即使不及时蒸化也不容易出现风印疵病。

但其活性基反应性低,对蒸汽湿度要求较高,特别是印再生纤维素纤维织物时。

化验室打样时,蒸汽湿度充足,得色浓艳,但大生产时,因为蒸汽湿度较低,经常会导致得色浅,色光萎暗,前后批色差严重,甚至出现左中右色差,布面色花等问题。

此外,其固色率较低,大多数染料固色率为50—60%,大生产会更低,因此做深色或特深色时,花型容易渗化,水洗时会造成大量的浮色,而且易造成白底沾色,绳状水洗时还会出现搭色问题,印花产品湿摩擦牢度差,废水COD高等一系列问题。

为了改善以上问题,印花企业大量使用尿素,成为了氨氮排放大户。

2、乙烯砜型染料:虽然乙烯砜型染料固色率高,但其适用于两相法印花,不适合现在较普遍的全料法印花。

乙烯砜活性基反应性高,因此容易和纤维反应,但也容易和水反应形成不耐碱的共价键,易水解。

特别是在大量尿素存在的条件下,水解更加严重。

其印花色浆放置不宜超过2天,特别是夏季气温高时,更易水解,颜色变浅,黑色甚至变成咖啡色,造成染料大量浪费。

由于尿素的存在,印花后的织物在堆置过程中,易吸收空气中的水分,造成局部染料水解,从而出现风印疵病。

另外,双活性基染料大多数是一氯均三嗪和乙烯砜两个活性基,因此同样存在风印问题。

因素之二:印花糊料。

目前,活性染料纤维素纤维印花色浆配制常用海藻酸钠糊料,具有脱糊清洗方便的优点,与活性染料存大电荷斥力,有利于活性染料从色浆转移到纤维素纤维上,但也存在流变性不理想,圆(平)网印花特别是高目数网印,精细花型和大面积印花效果不理想等缺陷,其得色量也不及一些其他合成浆料。

近年来海藻酸钠价格提高,导致印花生产成本上升。

三、传统印花浆料工艺处方:活性染料0.01—4g/L尿素10—20 g/L海藻酸钠10—20 g/L碳酸氢钠5—20 g/L水余量100g四、传统印花工艺路线:印花前还需打样、制版、调浆印花时则前处理——印花——蒸化——水洗——定型——检验——包装入库。

五、存大的弊端:1、印花前需打样、制版、调浆,前期准备工作繁多,配置人员多。

2、水洗任务重,产生大量的印花水洗废水。

3、印花浆料加入大量的尿素,氨氮排放高,污水难处理。

4、达不到高精度,高品质印花产品。

5、清洗网框、浆泵、浆桶、磁棒、刮刀需消耗大量的水资源,万米布需消耗水资源约10—20吨。

6、剩浆回收工作、改浆利用不彻底,浆料摆放时间一长,容易水解酸化,这部份浆料往往只能倒入污水处理池,一方面浆料浪费情况严重,另一方面增加了污水处理站处理污水的压力。

传统活性染料数码印花技术:传统数码印花,即利用数码技术对各种纺织品进行印花加工,其加工过程简单来说是通过各种数字化手段,将图像输入到计算机,通过印花软件系统编辑处理后,形成所需要的图案,再由输入软件控制喷绘机,将各种专用墨水直接喷印到各种织物上,然后经102℃的蒸汽固色、脱浆褪浮色等处理,获得印有高精度图案的印花纺织品。

要想获得理想的喷墨印花效果,除了印花专用设备、数码专用墨水外,喷墨印花的织物须经上浆预处理。

上浆前的坯布必须保证有良好的毛效,即须经过充分的精练和去杂质处理,为获得良好光泽和手感,印花坯布还需要经过漂白和增白处理,以获得鲜艳亮丽的色彩,为保证图案的印花质量,印花坯布不能有纬斜和织造疵病。

与传统活性染料印花原糊相同,浆料的配方与调制仍是数码印花中很重要的环节。

浆料组成主要包括糊料、碱剂、尿素等。

其中糊料的作用是抑制喷射在织物上的墨水扩散,保持印花图案分辨率。

喷墨印花糊料要有良好的抱水性,抱水性越高,印花的精细度越好。

要有良好的脱糊性,这是保证印花后获得良好手感的前提。

现在普遍使用的糊料主要是海藻酸钠糊料和聚丙烯酸类增稠剂糊料,用这些糊料进行上浆处理。

浆料中碱剂的作用是促进活性染料发色时与纤维上的羟基生成共价键,以获得较高的印花色牢度。

尿素的作用与传统印花相同,主要是为了保湿和使纤维溶胀。

织物上浆方式如双面浸轧、单面浸轧、刮印和涂层等。

上浆的目的是使织物表面均匀地带有一层浆料,防止染料的渗化,保证印花图案的精度,并满足染料发色的需要。

上浆后的织物烘干一般采用针板拉幅等非接触式烘干方式,烘干后的织物打卷之后准备上机印花。

传统数码印花工艺流程:坯布前处理——坯布上浆——烘干——数码印花——蒸化——水洗——定型——检验——包装入库虽然数码印花比传统印花有一个质的提升,但现有活性染料墨水的压力式数码印花加工工艺,仍存在以下几项不足之处:1、依靠脉冲电压技术所产生的压强较弱,使纺织品布料纤维得不到足够饱和量的活性染料墨水的渗透,其往后经102℃高温蒸化固色后的得色率往往很低,色泽、色艳度也达不到传统印花的要求。

2、后道的脱浆褪浮色所需的新鲜水耗量巨大,鉴于压电式喷印所产生的压强太弱,活性染料墨水无法深入面料纤维,导致墨水浮在面料表层,停留在表层的墨水未能及时与面料纤维发生键合反应,表层的墨水迅速产生水解,变成多余的浮色物质,浮色增加,所需褪浮色的新鲜水相应增加,造成水资源的浪费,增加环境污染。

3、水洗牢度、光晒牢度、汗渍牢度较差。

如果一种活性染料不能完全渗透进入面料纤维的加工工艺,其活性染料具备的活性反应基团得不到最大量的与面料纤维产生共价键生成的深度,也就难以达到水洗牢度、光晒牢度、汗渍牢度4—5级的标准要求。

4、喷墨打印之前,需对面料进行上浆处理。

未经糊料涂层“上浆”处理的纺织品不能直接喷印,否则经过喷印后的画面,将产生大量的堆墨、扩散现像。

业界数码印花机设备生产商,包括最权威的意大利MS品牌,活性染料墨水生产商亨斯迈给出的数码印花方案均是先将海藻酸钠、元明粉、小苏打、尿素、余量水的比例混合搅拌均匀获得浆料,用涂布机在纺织品上进行涂布,也即上浆,然后烘干面料,再进行喷印。

糊料的加入可达到喷印不堆墨、扩散的效果,但加入糊料进行涂布进一步阻隔了墨水入进面料纤维,以获得更好的色牢度的机会。

5、环境染污严重,元明粉虽是一种促染盐,能提高染色效果,但其加入导致了高COD值废水的污染排放,10%以上比量的尿素的加入起到膨化布料纤维以及增加活性染料墨水的渗透性,但它在水洗中使废水氨氮指标居高不下,提高了污水处理的难度和成本。

6、数码印花成本高,是传统印花成本的十倍以上,主要体现在数码印花专用设备和数码印花专用墨水两方面。

国内外中速数码印花机每天的产量只有几千个平方,满足不了大生产的需求,意大利MS公司生产的超高速数码印花机,每分钟可数码喷印80—120米,但设备售价在3000多万元/台。

数码专用墨水售价也高,如亨斯迈公司生产的活性染料数码专用墨水售价在180—300元/公斤。

免水洗活性染料数码印花技术:针对以上传统圆(平)网印花和数码印花存在的弊端,我公司作了大量的基础研究,主要克服以下几个问题:1、一方面喷射到织物上活性染料墨水有足够的饱和量,但又不至于墨水出现扩散、堆墨现象。

2、如果仍按常用的海藻酸钠或增稠剂上浆,该面料上的涂层进一步阻隔了墨水进入面料纤维,面料表面产生大量的浮色,浮色增加,后道工艺需大量的新鲜水进行水洗褪浮色,环境污染严重,需开发清洁生产新工艺上浆,既保证墨水能渗入纤维内部又不至于墨水扩散。

3、传统数码印花浆料中还加入尿素,使面料纤维溶胀,让活性染料渗入纤维内部,在蒸化时吸湿得到高色牢度。

但存在氨氮排放大,环境污染大,并给后续污水处理增加难度。

4、数码印花速度慢、成本高,只适合印制小数量的丝绸工艺品,数码印花技术推广不能真正形成产业化。

公司研发的免水洗活性染料数码印花技术,突破了传统平(圆)网印花和传统数码印花的存在的技术难题。

主要体现在以下几个创新点:1、对制作活性染料墨水的活性染料原料进行筛选,不再选用常规的P型染料作为原料,而是通过对活性染料分子结构的调整,定制活性染料,以该原料作为基础,通过一定的比例的配方,将染料浓缩成与数码印花机匹配的活性染料专用墨水。

2、研制开发表面活性剂,以泡沫上浆替代传统海藻酸钠或增稠剂糊料上浆工艺。

泡沫上浆给浆量是传统上浆量的五分之一,给浆量少,但能与上述活性染料专用墨水形成良好的配伍,既方便墨水顺利进入面料纤维内部,又不至于墨水扩散渗开。

在浆料中不再添加尿素作为纤维吸湿和溶胀纤维作用。

3、由于不用使用海藻酸钠或增稠剂作为糊料,克服了原本喷射到面料上被糊料拉住的染料上的浮色问题,浮色没有,使得可省去后道水洗皂洗工艺。

水洗环节可节省新鲜取水量、外排污水量、蒸汽用量、皂洗剂等。

减少了水洗废水COD排放量,氨氮排放量,形成真正的清洁化生产。

4、公司与北大方正电子有限公司联合开发的超高速数码印花机,设计车速达到80—120米/分,数码印花机、色彩管理系统软件,均实现国产化。

可与意大利MS公司生产的超高速数码印花机相媲美,但售价只有其1/3,即在1000万元左右。

同时自主开发与其配套的数码印花专用活性染料墨水,墨水成本是国外进口墨水的1/6。

使数码印花综合成本基本接近传统圆网、平网印花成本,有利于大面积向社会普及推广。

工艺流程:坯布前处理——坯布泡沫上浆——数码印花——蒸化——定型——检验——包装入库。