金属手工快速蚀刻液配方

- 格式:pdf

- 大小:79.30 KB

- 文档页数:3

蚀刻铜牌技术铜板化学蚀刻液:选用较纯的三氯化铁配成30波氏度溶液,流动腐蚀。

为了加快蚀刻速度,建议把铜板加热到50度左右。

下面介绍一种快速蚀刻方法(这个就是要注意在工作台上方安装一台抽风机,以吸收反应产生的有毒气体,保证人身安全):铜牌蚀字1(工具及原料:准备白铁剪刀一把,钢尺一把,划线钢针一把,火炉铬铁,焊锡、焊锡液,不干胶一卷刻刀一把毛笔一支,黑油手套一双,抛光膏一块,抛光机一台。

2(配方:蚀铜液:7份高浓度硝酸,3份高浓度盐酸焊锡液:9份盐酸,适量锌块3(操作流程:(1)铜板的裁剪首先根据所需铜牌的设计大小在整张0(5MM,1(0MM的铜板上用钢针和直尺划出铜牌的大小尺寸方形,长方形或圆形、扇形等,然后按线裁剪下来,确定铜牌边框厚度和周长,均匀地按线剪下铜条,铜条也叫边带。

(2)焊接边带我们把裁好的铜板周边焊上整卷的边带让其铜板显出厚度,如果铜板面积较大,我们还可以用增加焊接背面边带的经纬格来加强结构的合理性和牢固性,在准备焊接时首先把铜质做的溶铁放入火炉中加热,烙铁的形状是一头为尖形,一头为鸭嘴形,尖形的一方是在窄小的边带底角进行使用鸭嘴形的一方是焊宽松的边带,它为主焊,边带一定平齐铜板焊接,边焊边按边对齐焊接齐直角的时候,请不弯边带,应把它剪下来,按90?再焊另一条边带,这时比整条边带要弯成的90?要美得多,没有弧角,焊锡液用笔笔醮在焊缝两边,起到清洗铜板油污和助焊作用,增加焊接质量,焊毕边带用细花锉把毛边整理一下,到满意为止。

(3)封团不干胶带,复写字样把焊毕边带的铜板表面除去油污,然后再局部或全部地封闭起来,把字样安放好,下面放上一张兰色或红色复写纸把原字复成双勾形体,然后用刻刀和钢尺把字雕空,并揭开线内字体(这是制凹字的做法)把全部要做的字都雕好后,这时由于刻刀力量的不均,字体的某些周边,会发生微小的松动,这时如果涂蚀铜液,蚀出的字肯定有毛边不齐,影响原件效果,所以雕毕空心字后,还应在火炉中微微地把铜板反面加点温让不干胶达到最大的粘度,再认真地用手压一遍胶带,排出空气,以免在蚀铜过程中发生胶带翘起,产生漏蚀现象,出现废品,凸字的制作方法与上述反之,把凸起的字体用胶带保护起来,进行大面积的蚀刻,上述讲的胶带就是封纸箱的黄色胶带。

金属蚀刻工艺流程详解(一)金属蚀刻工艺流程金属的种类不同,其蚀刻的工艺流程也不同,但大致的工序如下:金属蚀刻板→除油→水洗→浸蚀→水洗→干燥→丝网印刷→千燥→水浸2~3min→蚀刻图案文字→水洗→除墨→水洗→酸洗→水洗→电解抛光→水洗→染色或电镀→水洗→热水洗→干燥→软布抛(擦光)光→喷涂透明漆→干燥→检验→成品包装。

1.蚀刻前处理在金属蚀刻之前的工序都是前处理,它是保证丝印油墨与金属面具有良好附着力的关键工序,因此必须要彻底清除金属蚀刻表面的油污及氧化膜。

除油应根据工件的油污情况定出方案,最好在丝印前进行电解除油,保证除油的效果。

除氧化膜也要根据金属的种类及膜厚的情况选用最好的浸蚀液,保证表面清洗干净。

在丝网印刷前要干燥,如果有水分,也会影响油墨的附着力,而且影响后续图纹蚀刻的效果甚至走样,影响装饰效果。

2.丝网印刷丝网印刷要根据印刷的需要制作标准图纹丝印网版。

图纹装饰工序中,丝印主要起保护作用,涂感光胶时次数要多些,以便制得较厚的丝网模版,这样才使得遮盖性能好,蚀刻出的图纹清晰度高。

丝网版的胶膜在光的作用下,产生光化学反应,使得光照部分交联成不溶于水的胶膜,而未被光照部分被水溶解而露出丝网空格,从而在涂有胶膜丝网版上光刻出符合黑白正阳片图案的漏网图纹。

把带有图纹的丝印网版固定在丝网印刷机上,采用碱溶性耐酸油墨,在金属板上印制出所需要的图纹,经干燥后即可进行蚀刻。

3.蚀刻后处理蚀刻后必须除去丝印油墨。

一般的耐酸油墨易溶于碱中。

将蚀刻板浸入40~60g/L的氢氧化钠溶液中,温度50~80℃,浸渍数分钟即可退去油墨。

退除后,如果要求光亮度高,可进行抛光,然后进行染色,染色后为了防止变色及增加耐磨、耐蚀性,可以喷涂透明光漆。

对于一些金属本身是耐蚀性能好而且不染色的,也可以不涂透明漆,要根据实际需要而定。

(二)化学蚀刻溶液配方及工艺条件蚀刻不同的金属要采用不同的溶液配方及工艺条件,常用金属材料的蚀刻溶液配方及工艺条件见表6—4~表6-6。

铝合金金相腐蚀液配方

一种经典的铝合金金相腐蚀液配方包含以下几种化学物质:

1.硝酸铜(Cu(NO3)2):硝酸铜是腐蚀液中的主要成分,可以有效腐蚀铝合金材料,显出不同的组织结构。

2.硝酸铬(Cr(NO3)3):硝酸铬是常用的添加剂,能够使腐蚀液的腐蚀速度更均匀,得到更清晰的组织结构。

3.硝酸钠(NaNO3):硝酸钠是调节腐蚀液酸碱性的成分,可以使腐蚀液保持适宜的酸碱平衡,提高腐蚀效果。

4.水:水是腐蚀液中的稀释剂,用于调节腐蚀液的浓度,使其能够适应不同材料的需求。

-硝酸铜:60g

-硝酸铬:3g

-硝酸钠:10g

- 水:927ml

配制方法如下:

1.在一个玻璃容器中,先加入适量的水,再逐渐加入硝酸铜、硝酸铬和硝酸钠,充分搅拌溶解。

2.继续加入适量的水,使总体积达到1L,并充分搅拌均匀。

3.将配制好的腐蚀液过滤,去除其中的杂质,使腐蚀液更加纯净。

4.配置好的铝合金金相腐蚀液可以使用基于金相试验的不同方法进行使用和操作。

需要注意的是,铝合金金相腐蚀液属于腐蚀剂,具有一定的腐蚀性,操作时需要戴好防护手套、护目镜等个人防护装备。

此外,腐蚀液在使用过程中可能会变色或产生沉淀,这不会影响腐蚀效果,可以使用之前轻轻搅拌即可。

304不锈钢腐蚀剂配方1. 引言不锈钢是一种耐腐蚀性能较好的金属材料,但在特定环境下仍可能发生腐蚀。

为了保护不锈钢材料,可以使用一种特殊的腐蚀剂来进行处理。

本文将介绍一种用于防止304不锈钢腐蚀的配方。

2. 配方成分为了制作304不锈钢腐蚀剂,我们需要以下成分:•水•醋酸:作为溶剂和酸性物质•硝酸:增强酸性效果•硫酸:增强酸性效果•氟化氢:作为氧化剂和强酸这些成分将在下面的步骤中按照特定比例混合。

3. 制备过程以下是制备304不锈钢腐蚀剂的步骤:步骤1: 安全注意事项在开始制备之前,请确保戴上适当的防护装备,如手套、护目镜和防护服。

操作时应避免直接接触皮肤和吸入有害气体。

步骤2: 混合溶剂在一个干净的容器中,添加适量的水,并慢慢加入醋酸,同时搅拌混合。

确保醋酸完全溶解在水中。

步骤3: 添加强酸将硝酸和硫酸按照特定比例加入到混合溶剂中。

注意,在操作过程中应保持充分的通风,并小心避免混合液体溅到身体上。

步骤4: 氧化剂的加入将氟化氢缓慢地滴入混合溶液中,同时用玻璃杯轻轻搅拌。

这一步需要小心操作,避免产生有害气体。

步骤5: 调整pH值根据需要,可以使用盐酸或碱性物质来调整腐蚀剂的pH值。

这一步可以根据具体要求进行调整。

步骤6: 过滤和储存将制备好的腐蚀剂通过过滤器过滤,以去除其中可能存在的杂质。

然后将腐蚀剂存放在干燥、密封的容器中,以防止其失去活性。

4. 使用方法使用制备好的304不锈钢腐蚀剂时,请遵循以下步骤:1.将需要处理的不锈钢材料浸泡在腐蚀剂中,确保完全覆盖。

2.根据需要,可以调整浸泡时间。

较长时间的浸泡将产生更明显的效果。

3.在浸泡结束后,取出不锈钢材料并用清水彻底冲洗,以去除残留的腐蚀剂和杂质。

4.最后,对处理后的不锈钢材料进行干燥和保养。

5. 注意事项在使用304不锈钢腐蚀剂时,请注意以下事项:•严格按照安全操作规程进行操作,并避免直接接触皮肤和吸入有害气体。

•在使用过程中保持充分通风,并避免产生有害气体。

碱性氯化铜蚀刻液的组成和原理

碱性氯化铜蚀刻液是一种常用的金属蚀刻液,主要用于钢铁表面腐蚀和清洁。

它的主要组成是氯化铜和碱性物质,如氢氧化钠或碳酸钠。

碱性氯化铜蚀刻液的原理是基于氯离子对金属表面的氧化作用。

当碱性氯化铜蚀刻液与金属表面接触时,液体中的氯离子(Cl-)会与金属表面的金属离子(如铁离子Fe2+)反应生成相应的金属氯化物。

同时,液体中的氢氧根离子(OH-)能够与液体中的氯离子结合形成氯化物,防止金属离子再次析出。

这一系列反应能够使金属表面腐蚀并被蚀刻掉,从而实现对金属表面的清洁和去除不良的氧化物或附着物。

同时,碱性氯化铜蚀刻液也会发生水解反应产生氢氧根离子,使溶液保持碱性,从而增加蚀刻液的腐蚀能力。

需要注意的是,使用碱性氯化铜蚀刻液时要注意安全,避免液体溅入眼睛或皮肤,同时在使用过程中要进行良好的通风。

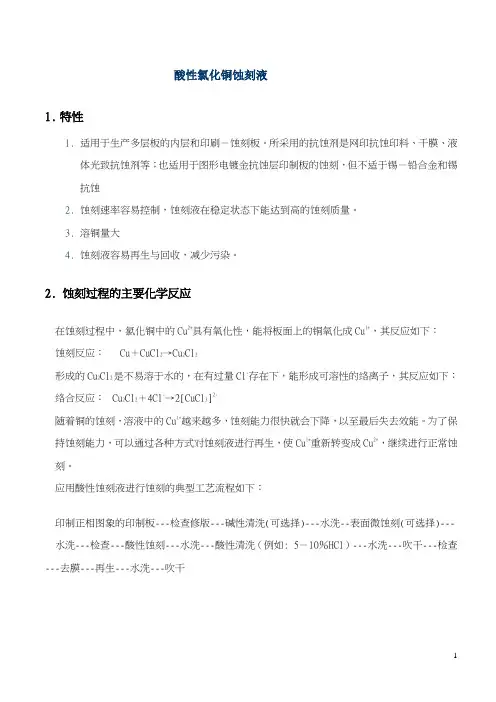

酸性氯化铜蚀刻液1.特性1.适用于生产多层板的内层和印刷-蚀刻板。

所采用的抗蚀剂是网印抗蚀印料、干膜、液体光致抗蚀剂等;也适用于图形电镀金抗蚀层印制板的蚀刻,但不适于锡-铅合金和锡抗蚀2.蚀刻速率容易控制,蚀刻液在稳定状态下能达到高的蚀刻质量。

3.溶铜量大4.蚀刻液容易再生与回收,减少污染。

2. 蚀刻过程的主要化学反应在蚀刻过程中,氯化铜中的Cu2+具有氧化性,能将板面上的铜氧化成Cu1+,其反应如下:蚀刻反应: Cu+CuCl2→Cu2Cl2形成的Cu2Cl2是不易溶于水的,在有过量Cl-存在下,能形成可溶性的络离子,其反应如下:络合反应: Cu2Cl2+4Cl-→2[CuCl3]2-随着铜的蚀刻,溶液中的Cu1+越来越多,蚀刻能力很快就会下降,以至最后失去效能。

为了保持蚀刻能力,可以通过各种方式对蚀刻液进行再生,使Cu1+重新转变成Cu2+,继续进行正常蚀刻。

应用酸性蚀刻液进行蚀刻的典型工艺流程如下:印制正相图象的印制板---检查修版---碱性清洗(可选择)---水洗--表面微蚀刻(可选择)---水洗---检查---酸性蚀刻---水洗---酸性清洗(例如: 5-10%HCl)---水洗---吹干---检查---去膜---再生---水洗---吹干3. 蚀刻液配方蚀刻液配方有多种,1979年版的印制电路手册(Printed Circuits Handbook)中介绍的配方见表10-2。

表10-2 国外介绍的酸性蚀刻液配方注:1磅=454克 1加仑(美制)=3.785升我国采用的蚀刻液配方也有多种,现摘录如下表10-3表10-3 我国采用的酸性蚀刻液配方蚀刻液中所采用的氯化物种类不同。

对蚀刻速率有很大影响,见图10-5中的曲线。

图10-5 在350C,各种氯化铜深液中铜的添加量与蚀刻时间的关系曲线1、1.00M C U CL2饱和N A CL深液2、2.00M C H CL2在6.0NHCL溶液里3、3.00M C U CL2饱和N A CL溶液4、2.00M C U CL2饿和N A CL溶液5、1.7M C U CL2饱和NH 4CL溶液从图中可以看出,在一个较宽的溶铜范围内,含NH 4CL的溶液蚀刻速度较快,这对于生产是有利的,但是,随着温度的降低,溶液中会有一些铜铵氯化物结晶深(C U CL 2.2H 4CL)沉锭。

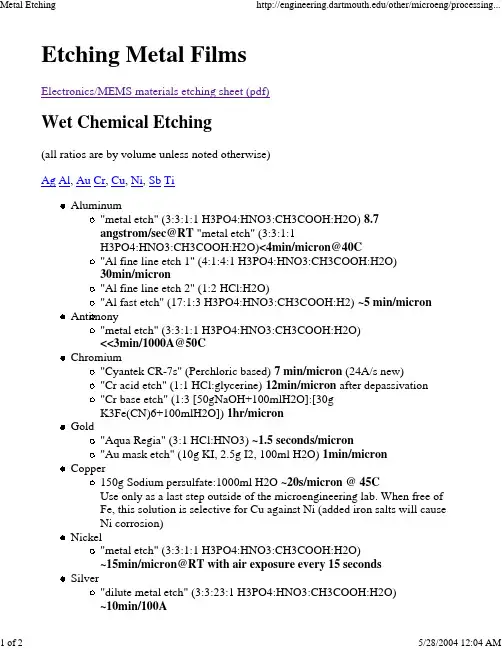

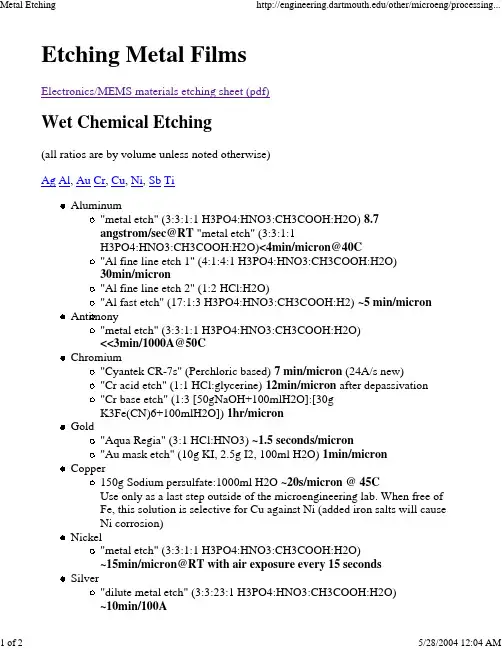

Etching Metal FilmsElectronics/MEMS materials etching sheet (pdf)Wet Chemical Etching(all ratios are by volume unless noted otherwise)Ag Al, Au Cr, Cu, Ni, Sb TiAluminum"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O) 8.7angstrom/sec@RT "metal etch" (3:3:1:1H3PO4:HNO3:CH3COOH:H2O)<4min/micron@40C"Al fine line etch 1" (4:1:4:1 H3PO4:HNO3:CH3COOH:H2O)30min/micron"Al fine line etch 2" (1:2 HCl:H2O)"Al fast etch" (17:1:3 H3PO4:HNO3:CH3COOH:H2) ~5 min/micron Antimony"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O)<<3min/1000A@50CChromium"Cyantek CR-7s" (Perchloric based) 7 min/micron (24A/s new)"Cr acid etch" (1:1 HCl:glycerine) 12min/micron after depassivation"Cr base etch" (1:3 [50gNaOH+100mlH2O]:[30gK3Fe(CN)6+100mlH2O]) 1hr/micronGold"Aqua Regia" (3:1 HCl:HNO3) ~1.5 seconds/micron"Au mask etch" (10g KI, 2.5g I2, 100ml H2O) 1min/micron Copper150g Sodium persulfate:1000ml H2O ~20s/micron @ 45CUse only as a last step outside of the microengineering lab. When free ofFe, this solution is selective for Cu against Ni (added iron salts will causeNi corrosion)Nickel"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O)~15min/micron@RT with air exposure every 15 seconds Silver"dilute metal etch" (3:3:23:1 H3PO4:HNO3:CH3COOH:H2O)~10min/100A"silver base etch" (1:1:4 NH4OH:H2O2:CH3OH) .36micron/min resist okbut rinse rapidly after etchingTitaniumTitanium etch 2 (1:9 HF:H2O) 5s/micron@32C (really that fast??) note:Titanium etch for 1 min sputtering 160W: 35s in 1%HF in DI.RCA-1 ~100 min/micronDry Etching...under construction..."Armin Kuebelbeck" , mems-cc@ There are several different Aluminium etchants know. Most of them are based on Phosphoric Acid 85%(about 60 to 90 parts per volume) and Nitric Acid 70% (about 2 to 10 parts per volume). Sometimes people add Acetic Acid (about 10-30 parts per volume) for better wetting behaviour and lower viskosity. Merck Corporation has about 10 different Aluminium etchants.。

Etching Metal FilmsElectronics/MEMS materials etching sheet (pdf)Wet Chemical Etching(all ratios are by volume unless noted otherwise)Ag Al, Au Cr, Cu, Ni, Sb TiAluminum"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O) 8.7angstrom/sec@RT "metal etch" (3:3:1:1H3PO4:HNO3:CH3COOH:H2O)<4min/micron@40C"Al fine line etch 1" (4:1:4:1 H3PO4:HNO3:CH3COOH:H2O)30min/micron"Al fine line etch 2" (1:2 HCl:H2O)"Al fast etch" (17:1:3 H3PO4:HNO3:CH3COOH:H2) ~5 min/micron Antimony"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O)<<3min/1000A@50CChromium"Cyantek CR-7s" (Perchloric based) 7 min/micron (24A/s new)"Cr acid etch" (1:1 HCl:glycerine) 12min/micron after depassivation"Cr base etch" (1:3 [50gNaOH+100mlH2O]:[30gK3Fe(CN)6+100mlH2O]) 1hr/micronGold"Aqua Regia" (3:1 HCl:HNO3) ~1.5 seconds/micron"Au mask etch" (10g KI, 2.5g I2, 100ml H2O) 1min/micron Copper150g Sodium persulfate:1000ml H2O ~20s/micron @ 45CUse only as a last step outside of the microengineering lab. When free ofFe, this solution is selective for Cu against Ni (added iron salts will causeNi corrosion)Nickel"metal etch" (3:3:1:1 H3PO4:HNO3:CH3COOH:H2O)~15min/micron@RT with air exposure every 15 seconds Silver"dilute metal etch" (3:3:23:1 H3PO4:HNO3:CH3COOH:H2O)~10min/100A"silver base etch" (1:1:4 NH4OH:H2O2:CH3OH) .36micron/min resist okbut rinse rapidly after etchingTitaniumTitanium etch 2 (1:9 HF:H2O) 5s/micron@32C (really that fast??) note:Titanium etch for 1 min sputtering 160W: 35s in 1%HF in DI.RCA-1 ~100 min/micronDry Etching...under construction..."Armin Kuebelbeck" , mems-cc@ There are several different Aluminium etchants know. Most of them are based on Phosphoric Acid 85%(about 60 to 90 parts per volume) and Nitric Acid 70% (about 2 to 10 parts per volume). Sometimes people add Acetic Acid (about 10-30 parts per volume) for better wetting behaviour and lower viskosity. Merck Corporation has about 10 different Aluminium etchants.。

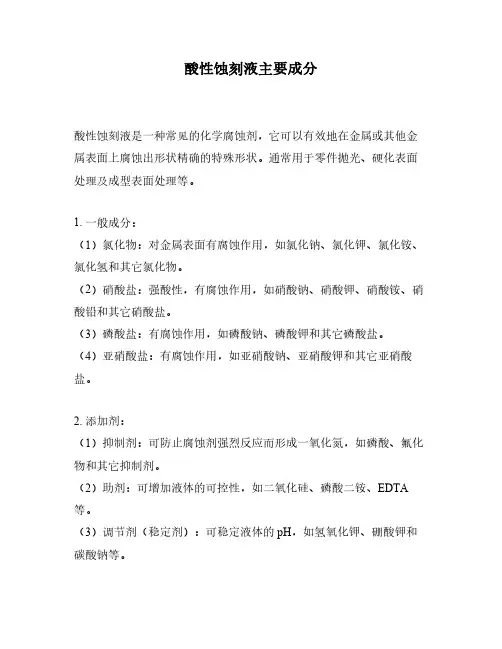

酸性蚀刻液主要成分

酸性蚀刻液是一种常见的化学腐蚀剂,它可以有效地在金属或其他金属表面上腐蚀出形状精确的特殊形状。

通常用于零件抛光、硬化表面处理及成型表面处理等。

1.一般成分:

(1)氯化物:对金属表面有腐蚀作用,如氯化钠、氯化钾、氯化铵、氯化氢和其它氯化物。

(2)硝酸盐:强酸性,有腐蚀作用,如硝酸钠、硝酸钾、硝酸铵、硝酸铅和其它硝酸盐。

(3)磷酸盐:有腐蚀作用,如磷酸钠、磷酸钾和其它磷酸盐。

(4)亚硝酸盐:有腐蚀作用,如亚硝酸钠、亚硝酸钾和其它亚硝酸盐。

2.添加剂:

(1)抑制剂:可防止腐蚀剂强烈反应而形成一氧化氮,如磷酸、氟化物和其它抑制剂。

(2)助剂:可增加液体的可控性,如二氧化硅、磷酸二铵、EDTA 等。

(3)调节剂(稳定剂):可稳定液体的pH,如氢氧化钾、硼酸钾和碳酸钠等。

3.其他成分:

(1)抗氧剂:可抑制氧溶液的氧化作用,如柠檬醛、环氧乙烷等。

(2)防腐剂:可延长液体的寿命,如醋酸钠、柠檬酸、双羟脂等。

(3)调香剂:有一定的芳香气味,如苯醇、柠檬醛等。

掩膜制作、蚀刻着色等工序制作而成的艺术作品。

广泛应用于机关单位、商务会馆和个人家居等场所的室内装饰。

其画面层次丰富,立体感强且保色持久;其风格优雅而华丽,细腻且庄重,展现出独特的艺术魅力,可谓雅俗共赏,深得广大群众的喜爱。

近年来金属蚀刻画已逐渐从诸多类型的装饰画中脱颖而出,崭露头角,极具装饰和收藏价值。

金属蚀刻画下面,我主要从材质选料、底稿设计、掩膜制作、蚀刻、着色等几个方面进行详细讲解。

一,材质选料。

金属蚀刻画所采用的材质可以是金、银、铜、不锈钢、铝等多种金属,以目前市场上的蚀刻画来看,首选板材是黄铜板,其次是不锈钢板和铝板,下面主要讲解黄铜板和不锈钢板方面的选材知识。

1,黄铜板是以锌作为主要添加元素的二元或者多元铜合金。

我们之所以把黄铜板作为金属蚀刻画的首选板材,是因为黄铜特有的表面质感,其经过打磨或拉丝处理后,尽显厚重典雅的尊贵品质,极大提升了产品档次和观赏价值。

我们通常可以选择的型号有H62、H65、H68等,它们皆具有良好的色泽效果和抗氧化性能。

使用铜板或者黄铜板制作而成的金属蚀刻画,我们可以概括的称之为“铜板蚀刻画”。

但是,我们在很多媒体上常常见到有人称之为“铜板画”或者“铜版画”,对于前者叫法,只是不够严谨而已,而对于后者叫法,严格来说却是非常错误了。

铜版画,在美术领域内其实是一个专用名词。

辞海是这样对铜版画定义的:“铜版画,版画的一种。

因所用的金属材料以铜版为主,故名。

制作方法为:在金属版上刻画或者腐蚀成图形,然后再印在纸上。

”---很显然,定义中的“铜版画”跟我们这里所讲的“铜板蚀刻画”有着本质的不同。

在日常工作中,我们应力求科学严谨的表述,避免这种歧义和错误的发生。

2,不锈钢板材作为蚀刻画的载体是随着近几年彩色不锈钢行业的快速发展而逐渐兴起的,彩色不锈钢色彩丰富,绚丽持久,抗腐蚀性能非常优秀,在工业生产、生活用品制造以及建筑装饰等行业中有着极其广泛的应用。

根据不锈钢金相组织的不同特征,不锈钢的型号有200、300、400等多个系列。

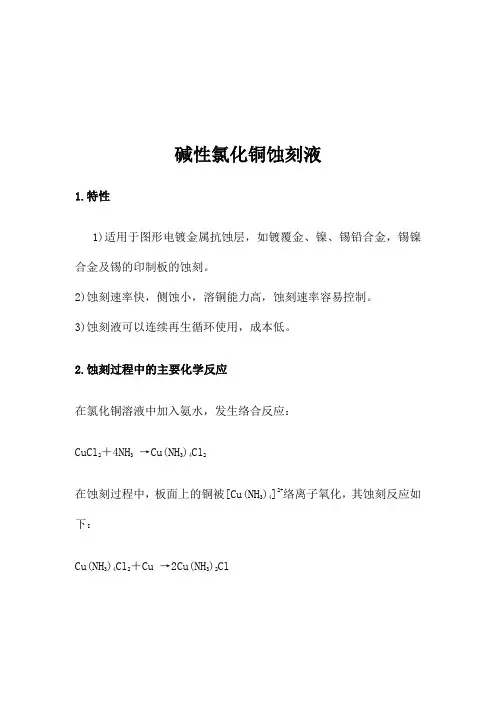

碱性氯化铜蚀刻液1.特性1)适用于图形电镀金属抗蚀层,如镀覆金、镍、锡铅合金,锡镍合金及锡的印制板的蚀刻。

2)蚀刻速率快,侧蚀小,溶铜能力高,蚀刻速率容易控制。

3)蚀刻液可以连续再生循环使用,成本低。

2.蚀刻过程中的主要化学反应在氯化铜溶液中加入氨水,发生络合反应:CuCl2+4NH3→Cu(NH3)4Cl2在蚀刻过程中,板面上的铜被[Cu(NH3)4]2+络离子氧化,其蚀刻反应如下:Cu(NH3)4Cl2+Cu →2Cu(NH3)2Cl所生成的[Cu(NH3)2]1+为Cu1+的络离子,不具有蚀刻能力。

在有过量NH3和Cl-的情况下,能很快地被空气中的O2所氧化,生成具有蚀刻能力的[Cu(NH3)4]2+络离子,其再生反应如下:2Cu(NH3)2Cl+2NH4Cl+2NH3+1/2 O2→2Cu(NH3)4Cl2+H2O从上述反应可看出,每蚀刻1克分子铜需要消耗2克分子氨和2克分子氯化铵。

因此,在蚀刻过程中,随着铜的溶解,应不断补加氨水和氯化铵。

应用碱性蚀刻液进行蚀刻的典型工艺流程如下:镀覆金属抗蚀层的印制板(金、镍、锡铅、锡、锡镍等镀层) →去膜→水洗→吹干→检查修板→碱性蚀刻→用不含Cu2+的补加液二次蚀刻→水洗→检查→浸亮(可选择) →水洗→吹干3. 蚀刻液配方蚀刻液配方有多种,1979年版的印制电路手册(Printed Circuits Handbook)中介绍的配方见表10-4。

表10-4 国外介绍的碱性蚀刻液配方国内目前大多采用下列配方:CuCl2·2H2O 100~150g/l 、NH4Cl 100g/l 、NH3·H2O 670~700ml/12配制后溶液PH值在9.6左右。

溶液中各组份的作用如下:NH3·H2O的作用是作为络合剂,使铜保持在溶液里。

NH4Cl的作用是能提高蚀刻速率、溶铜能力和溶液的稳定性。

(NH4)3PO4的作用是能保持抗蚀镀层及孔内清洁。

金属手工快速蚀刻液配方

在日常的生活生产中,我们几乎每天都会跟各类金属打交道,比如不锈钢、黄铜、铝材等。

由于生产和工艺的需要我们往往要对金属进行蚀刻。

蚀刻工艺主要应用在标牌生产行业、工艺品刻花行业、模具蚀刻行业、广告刻字行业等。

手工蚀刻,也叫做手工腐蚀,就是不借助任何的蚀刻设备进行的一种纯手工蚀刻工艺。

在各类蚀刻设备充斥市场的今天,掌握手工蚀刻工艺依然非常的重要。

我们常常遇到一些超大尺寸的标牌或者其他需要蚀刻的异形工件,一般的蚀刻设备根本无法容纳进去,所以手工蚀刻就可以发挥出奇制胜的效果了。

还有一些特殊情况,比如特殊材质,或是极小批量的蚀刻产品,犯不上专门上机蚀刻,而采用手工蚀刻的方式就是最佳选择了。

笔者从事蚀刻近20年,多年的一线生产经历积累了很多跟蚀刻相关的配方,现发表出来与各位同仁分享。

具体的蚀刻液配方。