汽轮机通流部分介绍

- 格式:doc

- 大小:1.48 MB

- 文档页数:12

300MW等级汽轮机通流部分改造综述赵杰;朱立彤;付昶;杨寿敏【摘要】介绍了国内在役300MW等级汽轮机组存在的主要问题.对比了国内主要汽轮机制造厂及相关科研机构在汽轮机通流部分改造中使用的新的设计、制造技术,比较了已经完成的300MW等级通流改造项目的效果,为进一步节能降耗提供参考性意见.【期刊名称】《热力透平》【年(卷),期】2011(040)001【总页数】4页(P39-42)【关键词】汽轮机;通流改造;新技术【作者】赵杰;朱立彤;付昶;杨寿敏【作者单位】西安热工研究院有限公司,西安,710032;西安热工研究院有限公司,西安,710032;西安热工研究院有限公司,西安,710032;西安热工研究院有限公司,西安,710032【正文语种】中文【中图分类】TK261近年来,随着高能耗小火电机组的逐步关停,300MW及以上等级机组占我国电力总装机容量的比重越来越大,其中300MW功率等级机组占火电总装机容量约30%。

目前在役的300MW等级汽轮机多采用上世纪70年代~80年代技术设计制造,存在通流效率低、热耗率高等问题。

因此,提高300MW等级汽轮机组的通流部分效率,对于降低电厂发电、供电煤耗,完成节能减排目标有着十分重要的作用。

从本世纪初开始,国内各汽轮机设计、制造企业和有关科研机构就尝试采用现代汽轮机设计技术对现役300MW机组汽轮机进行技术改造,截至目前,已有30多台汽轮机组完成了通流部分的现代化改造,通流改造后机组的经济性、安全可靠性和可用性均得到较大提高,取得了显著的经济效益与社会效益,但同时也发现了一些问题和不足。

为总结交流经验,本文对已完成的300MW等级汽轮机组的通流改造工作进行了简要回顾,对国内在役300MW等级汽轮机组存在的主要问题进行了梳理,对汽轮机通流部分改造中使用的不同的技术方案进行了对比,比较了采用不同方案完成的通流改造项目的效果,为后续300MW及更高等级汽轮机通流部分现代化改造提供了一些参考性意见。

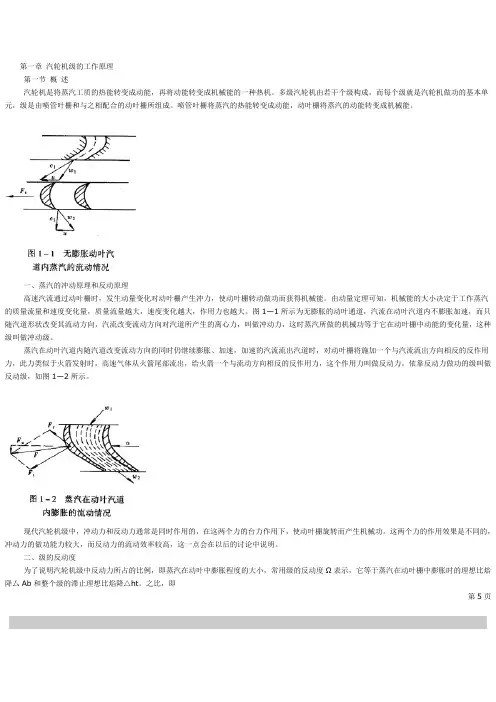

第一章汽轮机级的工作原理第一节概述汽轮机是将蒸汽工质的热能转变成动能,再将动能转变成机械能的一种热机。

多级汽轮机由若干个级构成,而每个级就是汽轮机做功的基本单元,级是由喷管叶栅和与之相配合的动叶栅所组成。

喷管叶栅将蒸汽的热能转变成动能,动叶栅将蒸汽的动能转变成机械能。

一、蒸汽的冲动原理和反动原理高速汽流通过动叶栅时,发生动量变化对动叶栅产生冲力,使动叶栅转动做功而获得机械能。

由动量定理可知,机械能的大小决定于工作蒸汽的质量流量和速度变化量,质量流量越大,速度变化越大,作用力也越大。

图1—1所示为无膨胀的动叶通道,汽流在动叶汽道内不膨胀加速,而只随汽道形状改变其流动方向,汽流改变流动方向对汽道所产生的离心力,叫做冲动力,这时蒸汽所做的机械功等于它在动叶栅中动能的变化量,这种级叫做冲动级。

蒸汽在动叶汽道内随汽道改变流动方向的同时仍继续膨胀、加速,加速的汽流流出汽道时,对动叶栅将施加一个与汽流流出方向相反的反作用力,此力类似于火箭发射时,高速气体从火箭尾部流出,给火箭一个与流动方向相反的反作用力,这个作用力叫做反动力。

依靠反动力做功的级叫做反动级,如图1—2所示。

现代汽轮机级中,冲动力和反动力通常是同时作用的,在这两个力的台力作用下,使动叶栅旋转而产生机械功。

这两个力的作用效果是不同的,冲动力的做功能力较大,而反动力的流动效率较高,这一点会在以后的讨论中说明。

二、级的反动度为了说明汽轮机级中反动力所占的比例,即蒸汽在动叶中膨胀程度的大小,常用级的反动度Ω表示,它等于蒸汽在动叶栅中膨胀时的理想比焙降厶Ab和整个级的滞止理想比焰降△ht。

之比,即第5页截面上喷管和动叶中的理想比焙降所确定。

平均直径是动叶项部和根部处叶轮直径的平均值。

图1—3是级中蒸汽膨胀在焓熵图上的热力过程线。

o点是级前的蒸汽状态点,o*点是蒸汽等熵滞止到初速等于零的状态点,Pl、F2分别为喷管出口压力和动叶出口压力。

蒸汽从滞止状态o·点在级内等熵膨胀到P,时的比焙降厶AI。

杭州中能汽轮机动力有限公司使用说明书产品名称:凝汽式汽轮机产品代号:HS4555产品型号:N4.5-1.25目录1.前言2.汽轮机的技术规范及结构说明2.1技术规范2.2机组结构及布置说明2.3汽水系统2.4调节系统和保安系统2.5供油系统3.汽轮机组的安装3.1安装前的准备工作3.2安装4启动和运行4.1启动前的准备4.2启动4.3停机5.运行维护及停机保养1.前言本说明书向用户简单介绍汽轮机的结构及其一般特性,帮助用户了解该机组的性能和结构特点,用户安装单位在编制详细的安装和操作规程时可作为参考。

本型号汽轮机为凝汽式汽机。

主要针对余热发电而设计。

可驱动多种型式和电压等级的汽机发电机。

机组的布置为双层式,二层平台高度:6m。

机组出厂时,工厂随机提供一套汽机易损备件,其品种和数量详见备品清单,用户如有特殊要求时,可随时向我厂订购备件。

2.汽轮机的技术规范及结构说明2.1技术规范型号:N4.5-1.25型式:凝汽式额定功率:4500KW汽机额定转速:3000r/min汽机一阶临界转速:~1640r/min发电机额定转速:3000r/min转向:顺气流方向看为顺时针主进汽压力:1.25MPa Min1.6MPa max0.85MPa主进汽温度:315℃Min270℃Max30℃抽汽压力:0.25MPa(a)抽汽流量:0.5t/h凝气压力:0.007MPa(a)(冷却水温27℃)振动:正常运转量,最大允许振动值(外壳上)0.05mm在超过临界转速时,最大允许振动值(外壳上)0.10mm 汽轮机本体:转子重:3400kg上盖起吊重:11500kg本体部分重:26000kg本体外形尺寸(长×宽×高):4200×2800×3100吊钩高度:5.5m(工作平台起)调节系统速度不等率:~1%同步范围:~-4%~+6%保安系统危急遮断器动作转速:3270~3330r/min油路系统调节油压:(工作平台上测点)≥0.85MPa润滑油压:(总管)0.25MPa供油装置:无油重:6520kg油箱容积:4m³油箱无油重:1610kg双联冷油器:冷却面积:2×25㎡冷却水量:80t/h润滑油滤油器:38m³/h滤油精度:25μm流量:630L/min控制油滤油器:15m³/h滤油精度:25μm流量:250L/min电动油泵(辅助泵)型号:80YL-100型式:单级离心、立式流量:834L/min扬程:100m配电机型号:Y200L2-2电压:380V功率:37KW事故油泵型号:LDY12-25X2流量:250L/min扬程:46m配直流电机型号:Z2-32电压:(DC)220V功率:4KW汽水系统:冷凝器冷却面积:560㎡冷却水量:1850t/h金属重量:12.6t运行重量:20t满水重量:25t两级射汽抽气器工作蒸汽压力:0.8-1.0MPa抽气量:20kg/h耗汽量:120kg/h启动抽气器工作蒸汽压力:0.8-1.0MPa2.2机组结构及布置说明(参见我厂提供的该机型总布置图及有关部套图)汽轮机的通流部分由一个调节级和八个压力级组成。

工业汽轮机组系统与结构介绍杭州汽轮机股份有限公司二00三年工业汽轮机组系统与结构介绍一、汽轮机组系统组成说明:汽轮机组主要由蒸汽疏水系统、润滑油系统、调节系统组成;主要设备有汽轮机、齿轮减速箱(直联除外)、压缩机、油站、凝汽器、射汽抽气器(或射水抽气器)等。

1.1蒸汽疏水系统:由锅炉(或装置产汽)来的蒸汽经过汽轮机主汽门,由调节汽阀控制流量进入汽轮机通流部分膨胀做功(产生的机械能经齿轮减速箱[直联除外]和联轴器传递给压缩机做功),做功后排出的蒸汽经凝汽器凝结成水,由凝结水泵加压,经低压加热器和除氧器引至锅炉给水泵打回锅炉(或回相应的装置),蒸汽完成一次循环。

由冷却塔(或湖、河、海)经循环水泵来的冷却水进入凝汽器与排汽完成热交换,带走热量,射汽抽气器抽出排汽中的非凝气体维持凝汽器的真空。

1.2润滑油系统:由油站的主油泵从油箱中抽吸透平油并加压,一部分经滤油器引入调节系统;一部分经冷油器冷却,再经减压后由滤油器进行过滤,然后送至汽轮机、压缩机、齿轮减速箱等各轴承,完成润滑和冷却功能的润滑油经回油管返回油箱,完成一次循环。

油站主、辅油泵互为备用。

事故状态下由直流电机驱动的事故油泵,或者高位油箱提供润滑油以维持机组惰走。

起动前或停机后由电动、液压冲击或手动盘车装置进行机组盘车。

1.3调节系统:机组一般采用电液调节,因此需压力油维持系统运行。

由主油泵(辅助油泵)提供的压力油经危急保安装置、电磁阀和起动装置实现主汽门的打开、快速关闭,并为电液转换器和错油门提供动力油源,根据调速器给出的信号对进汽流量进行控制。

在超速、轴位移过大及其他非正常情况下的停机和正常停机都是通过危急保安装置和电磁阀由压力油的变化来实现的。

此外,压力油通过一个三通阀可在运行状态下对主汽门进行卡涩检查。

电子调节器通过接收转速信号及其他信号,对机组设定参数进行比较,经程序处理后输出调整信号给调节汽阀,改变汽轮机的进汽量达到新的工况要求。

二、汽轮机组设备结构说明:2.1 汽轮机2.1.1一般说明汽轮机形式为纯凝汽式。

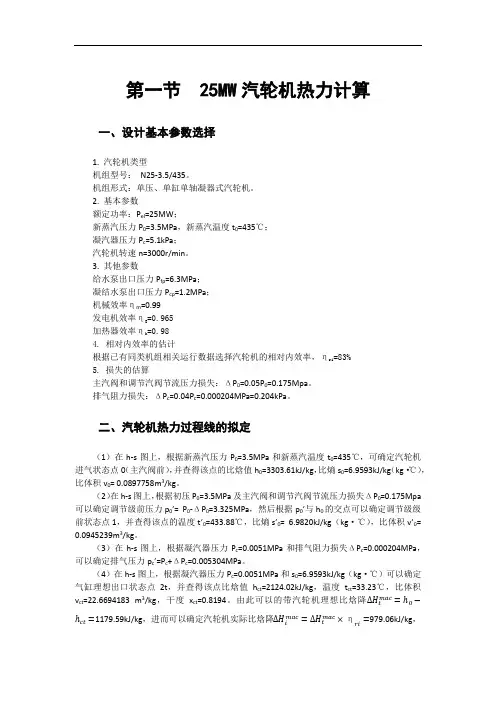

第一节25MW汽轮机热力计算一、设计基本参数选择1. 汽轮机类型机组型号:N25-3.5/435。

机组形式:单压、单缸单轴凝器式汽轮机。

2. 基本参数额定功率:P el=25MW;新蒸汽压力P0=3.5MPa,新蒸汽温度t0=435℃;凝汽器压力P c=5.1kPa;汽轮机转速n=3000r/min。

3. 其他参数给水泵出口压力P fp=6.3MPa;凝结水泵出口压力P cp=1.2MPa;机械效率ηm=0.99发电机效率ηg=0.965加热器效率ηh=0.984. 相对内效率的估计根据已有同类机组相关运行数据选择汽轮机的相对内效率,ηri=83%5. 损失的估算主汽阀和调节汽阀节流压力损失:ΔP0=0.05P0=0.175Mpa。

排气阻力损失:ΔP c=0.04P c=0.000204MPa=0.204kPa。

二、汽轮机热力过程线的拟定(1)在h-s图上,根据新蒸汽压力P0=3.5MPa和新蒸汽温度t0=435℃,可确定汽轮机进气状态点0(主汽阀前),并查得该点的比焓值h0=3303.61kJ/kg,比熵s0=6.9593kJ/kg(kg·℃),比体积v0= 0.0897758m3/kg。

(2)在h-s图上,根据初压P0=3.5MPa及主汽阀和调节汽阀节流压力损失ΔP0=0.175Mpa 可以确定调节级前压力p0’= P0-ΔP0=3.325MPa,然后根据p0’与h0的交点可以确定调节级级前状态点1,并查得该点的温度t’0=433.88℃,比熵s’0= 6.9820kJ/kg(kg·℃),比体积v’0= 0.0945239m3/kg。

(3)在h-s图上,根据凝汽器压力P c=0.0051MPa和排气阻力损失ΔP c=0.000204MPa,可以确定排气压力p c’=P c+ΔP c=0.005304MPa。

(4)在h-s图上,根据凝汽器压力P c=0.0051MPa和s0=6.9593kJ/kg(kg·℃)可以确定气缸理想出口状态点2t,并查得该点比焓值h ct=2124.02kJ/kg,温度t ct=33.23℃,比体积v ct=22.6694183 m3/kg,干度x ct=0.8194。

汽轮机系统知识大全一、认识汽机专业:1、汽机专业的任务:用锅炉送来的蒸汽,维持汽轮机转速(未并网)或负荷(并网),将做完工的乏汽凝结成水,利用抽汽加热后再送回锅炉。

2、汽机专业的系统:(1)汽轮机本体:将蒸汽的热能转换成机械能,维持高速旋转。

(2)辅助系统:汽轮机旋转所必须的支持系统;为了提高热效率而设置的回热系统(把水加热后再送回锅炉);辅机、发电机冷却系统。

二、汽机主系统:汽机热力系统简图三、汽轮机本体:1、汽轮机本体:转子——叶轮、叶片,静止部分:隔板、喷嘴、汽缸,其他:汽封、轴瓦。

汽轮机本体结构详解图:汽轮机本体主要由转子、静子、轴承及轴承箱、盘车装置四大部分构成,如下图:转子:汽轮机通流中的转动部分,由主轴、叶轮、叶片、联轴器等主要零部件组成,转子工作时,作高速旋转,除了要转换能量,传送扭矩外,还要承受动叶片和主轴上各零件质量所产生的离心力,各部温差引起的热应力,所以转子是汽轮机中极为重要的部件之一,结构详解图如下:汽轮机各转子之间以及汽轮机转子与发电机转子之间均采用联轴器连接,用以传递扭矩和轴向力,联轴器结构图如下:静子: 汽轮机通流中的静止部分及汽轮机的外壳部分,由汽缸、隔板及隔板套、进汽部分、排汽部分、汽封和轴封等主要零部件组成,结构详解图如下:其中,气缸是汽轮机的外壳,内部装有喷嘴室、喷嘴、隔板、隔板套和汽封等零部件,外部装有调节汽阀及进汽、排汽和回热抽汽管道等,作用是将汽轮机的通流部分与大气隔开,形成封闭的汽室,保证蒸汽在汽轮机内完成其能量转换过程,汽轮机气缸结构图如下:汽轮机有静子和转子两大部分,运行时转子高速旋转.静子固定,因此转子和静子之间必须保持一定的间隙,才能不使相互碰磨。

蒸汽流过汽轮机各级工作时,压力、温度逐级下降,在隔板两侧存在着压差。

当动叶有反动度时,动叶片前后也存在着压差。

蒸汽除了绝大部分从导叶、动叶的通道中流过作功外,一小部分将会从各处间隙中流过而不作功,成为一种损失,降低了汽轮机的效率。

生产培训教案 主 讲 人: 简 菁 技 术 职 称: 所在生产岗位:本体调速班 讲课时间: 2006年8月10日 生 产 培 训 教 案 培训题目:600MW汽轮机通流结构介绍 培训目的:熟悉汽轮机高中低压缸的通流结构,设备组成,技术标准及要求.. 内容摘要: 1、高压通流部分 2、中压通流部分 3、低压通流部分

培训内容: 汽轮机的通流部分由高、中、低压3部分组成,高压由调节级和1l级压力级组成,中压为2X9级,低压为双流2X(2X7)级,共计58级。 高压通流部分 高压通流部分由1个单列调节级和11级压力级组成。单列调节级的形式和固定方法见图1 调节级叶片为冲动式的三叉三销三联体叶片结构。这种结构的叶片具有良好的强度性能。每组叶片通过电解由1块单独的材料加工而成。叶片根部为三叉形,安装时插入转子上已加工好的与之配合的槽内。再由3只纵向的销子加以固定。这种形式的叶片能够承受最小的部分进汽运行工况而不会损坏。 高压11级压力级通流部分见图2。 11级静叶均装于高压静叶持环上。静叶片为变截面扭叶,由方钢制成,它采用偏心叶根和整体围带。各叶根和围带焊接在一起,形成具有水平中分面的隔板。装于静叶持环上直槽内的每半块隔板,用一系列短的L型填隙条来锁紧。填隙条装在直槽内加工出的附加槽内。 各上半隔板再用制动螺钉固定在静叶持环的上半,该螺钉位于水平中分面的左侧(当向发电机看时)。

生 产 培 训 教 案 动叶片由方钢铣制而成。可控涡叶片采用倒T型叶根,见图2中叶片装配详图。每级轮槽均有一末叶槽,叶片从末叶槽插入,并沿着周向装入轮槽内,叶片根部径向面相互贴合。为使叶根支承面与轮槽紧密贴合,故每只叶片根底均填入垫片。 最后1只装入的末叶片,其与末叶槽连接的锁紧形式见图2A—A截面。末叶片根部轴向两侧加工出与锁紧件齿形相同的半圆形槽,而转子末叶槽轴向两内侧加工出与上述相同的半圆形槽。每级所用的两只锁紧件,由I、II两半组合而成,分别装于末叶根部与末叶槽内侧,然后将末叶片同半圆锁紧件I一起装入末叶槽。当配准相应位置时,锁紧件转动90°,并在锁紧件I端部的小孔冲铆,从而产生局部变形,卡位于末叶片上,以防锁紧件转动,末叶片则在末叶槽内锁紧。 各级动叶片均装有围带,围带装在叶片顶端的铆钉头上,用铆接来固定,并将叶片连接成组,末叶片应位于围带的中间。 高压部分由于压力较高,采用T型叶根可有效地防止蒸汽泄漏,从而进一步提高了高压缸的效率。在静叶持环内径及隔板内径处均装有嵌入式汽封,以与动叶围带和转子形成较小的径向间隙,减小各级间漏汽。 生 产 培 训 教 案 生 产 培 训 教 案 中压通流部分 图3表示位于中压缸的双流中压通流部分(调阀端)。它由装在汽缸静叶持环上的静叶片和装于转子叶轮上相同级数的动叶片组成。弹簧退让式汽封可保持转子和叶片围带间有较小的径向间隙,如果发生磨碰,则弹簧将产生挠曲,这样就使汽封齿的磨损减小到最小。 静叶片由方钢铣制而成,为变截面扭叶。它采用叶根和整体围带结构。各叶根和围带焊接在一起,成为整圈隔板,水平中分面锯开后,分为上、下两半。装于静叶持环上直槽内的每半块隔板,采用一系列短的L型塞紧条来锁紧。塞紧条装于直槽内侧加工出的附加槽内,并冲铆胀紧。 每半块隔板仅1只紧定螺钉固定在静叶持环上,该螺钉分别位子上、下半隔板的左、右侧(当向发电机端看时),以防隔板转动。 动叶片由方钢铣制而成,为变截面扭叶,它采用侧装式枞树型叶根及整体围带结构。叶片安装在转子叶轮外缘轴向加工出与叶根型线一致的轮槽内。转子叶轮外缘有圈半圆槽。各叶片的中间体底部也有一与转子上半圆槽相配的孔。当每只叶片装入轮槽相应位置时,塞入定位销,锁紧叶片,防止轴向窜动。 各列叶片均配有一定数量的围带加厚片,以供装配调整用。为保证叶片的径向辐射。线位置和相邻叶片围带之间的紧密接触,应用专门的装配工艺,工装及量具逐一将叶片装入轮槽。在不能安装定位销的末叶片,应采用专门的径向销紧键和定位片,将其固定在轮槽中,见图3的B向及B—B视图。 在运行状态下,由于离心力及热膨胀,致使叶片伸长,在围带之间可能存在很小的间隙。该间隙限制了叶片的振幅,并有减少动应力的阻尼效应。具有很高的耐振强度。 外汽封环为不同直径的圆环,每环由8块或10块弹簧支承的弧段组成。外汽封的装配详图可见图3中的C—C和D—D截面。各汽 生 产 培 训 教 案 封环的凸缘均装在静叶持环上的汽封槽内,弹簧保持汽封的位置。外汽封弧段在静叶持环上半用大圆柱头螺钉来保险。

内汽封环亦为不同直径的圆环,每1环由8弧段组成,内汽封的装配详图示于图3I截面,汽封环的凸缘装在隔板槽内,由弹簧保持其位置。内汽封弧段在隔板上半专用销保险。 由于压差,内外汽封环处于C—C和B—B截面所示的密封位置。如果它们与相应旋转部分的间隙过大,则应更换。当更换汽封环时,新的汽封环必须安装在与原汽封环同样的相对位置。每一汽封弧段的两端需在进汽面编号,以便识别。 低压通流部分 图4表示位于低压缸的双流低压通流部分(调阀端),它由装在汽缸或静叶持环上的7级静叶片和装于转子上相同级数的动叶片组成。弹簧退让式汽封可保持转子和叶片围带间较小的径向间隙。如果发生磨碰,则弹簧将产生挠曲,这样就使汽封齿的磨损减小到最小。 第1~5级静叶片由方钢铣制而成。为变截面扭叶。它采用叶根和整体围带结构。各叶根和围带焊接在一起成为整圈隔板,水平中分面锯开后,分为上、下半。装于内缸或静叶持环上直槽内的每半块隔板,采用一系列短的L型塞紧条来锁紧。塞紧条装在直槽内侧加工出的附加槽内,并冲铆胀紧。

每半块隔板用1只紧定螺钉固定在内缸或静叶持环上,该螺钉分别位于上、下半隔板的左、右侧(当向发电机端看时),以防隔板转动 生 产 培 训 教 案 第6、7级静叶片用模锻或精铸后经机械加工而成,为变截面扭叶。静叶片直接装于内外环之间,根顶部与内外环焊接在一起,成为整圈隔板,水平中分面锯开后,分为上、下两半隔板。装于内缸上直槽内的每半块隔板采用一系列短的L型塞紧条来锁紧。塞紧条装在直槽内侧加工出的附加槽内,并冲铆胀紧。隔板外环水平中分面的左、右侧均有一键,安装于下半外环上,用冲铆来固定,以此连接上、下半隔板,起到密封、减小漏汽的作用。 第1~4级动叶片由方钢铣制而成,为变截面侧装式整体围带叶片。第5级动叶片由精锻后经机械加工而成,为变截面扭叶,顶部局部加厚,也采用直侧装式枞树形叶根,叶片顶端有铆钉头,并装有围带。围带装在铆钉头上用铆接来固定,使叶片连接成组。 第6、7级动叶片由精锻后,经机械加工而成,为变截面扭叶,采用圆弧侧装式枞树形叶根。第6级为自由叶片。第7级叶身带有二道整体拉金凸台,用分组焊接叶片连接成组,叶片进汽侧上部镶银焊整条司太立硬质合金片,以防水冲刷。 各级叶片安装在转子叶轮外缘轴向(直的或圆弧的)加工出与叶根型线一致的轮槽内。转子叶轮外缘上有一圈半圆槽,各叶片的中间体底部均有一与转子上半圆槽相配的孔。因此,当每只叶片装入到轮槽相应的位置时,孔内就塞入定位销,叶片就在转子叶轮上锁住,以防轴向窜动。 当叶片1个接着1个装入时,前1叶片塞入于转子上的定位销后,就被后1叶片的中间体底部无孔端挡住。最后1只叶片装入后无法塞入定位销。第1~4级整体围带叶片按专门的装配工艺、工装及量具以保证叶片的径向辐射线位置和围带之间的紧密接触。整体围带动叶的末叶片由专门的径向锁紧键及定位片锁紧,第5级动叶的末叶是用围带连接在一组的中间,以固定其在轮槽中的位置。第6级动叶由于为自由叶片,每只叶片除了在中间体底部塞入定位销外,在叶根底部两侧装有锁紧片,如图4 I所示,锁 生 产 培 训 教 案 紧片挂钩于叶根底槽内,同蝶形弹性垫片,填块和调整垫片一起使叶根和轮槽顶面靠紧,以加强叶片轴向位置的固定。同样对末叶片,除了有锁紧片外,在中间体出汽侧上预钻孔并与相邻的叶片同钻铰孔,利用锁定销固定。第7级动叶由于叶片型面扭曲度大,以及受拉金凸台的影响,最后将两只叶片从相对进出汽侧方向装入轮槽,因此有两只叶片无法塞入定位销。该两只叶片拉金凸台分别与相邻的叶片焊接成组,以固定其轴向位置。 外汽封环为不同直径的圆环,每环由12块弹簧支承的弧段组成。外汽封的装配详图见图4中的C—C和D—D截面。各汽封环的凸缘均装在静叶持环槽内,由弹簧保持汽封的位置。外汽封弧段在静叶持环槽内,由弹簧保持汽封的位置。外汽封弧段在静叶持环上半用大圆柱头螺钉来保险。 内汽封环亦为不同直径的圆环,每环由16块弧段组成,内汽封的装配详图见图4中I截面。汽封环的凸缘装在隔板槽内,由弹簧保持其位置。内汽封弧段在隔板上半用专用销保险。 由于压差,内、外汽封环处于C—C、D—D截面所示的密封位置。如果它与相应旋转部分间隙过大,则应更换。当更换汽封环时,新的汽封环必须安装在与原汽封环同样的相对位置。每一汽封弧段的两端在进汽面编号,以便识别。 生 产 培 训 教 案 生 产 培 训 教 案 练习题: 1、了解汽轮机高、中、低通流部分结构. 参考资料: 职业技能鉴定指导书-汽轮机本体检修