汽车车架中的铆钉结构应力分析研究

- 格式:pdf

- 大小:460.80 KB

- 文档页数:5

铆钉冲压应力分析课程:ANSYS14.0 理论解析与工程应用实例班级:姓名:学号:日期:目录一.问题描述二.建立模型1设定分析作业名和标题2.定义单元类型3.定义实常数4.定义材料属性5.建立实体模型6.对铆钉划分网络三定义边界条件并求解1. 施加位移边界2. 施加位移载荷并求解四查看结果1 查看变形2 查看应力3 查看截面4 动画显示模态形状5 退出ANSYS五结论六参考文献铆钉冲压应力分析一.问题描述为了考察铆钉在冲压时发生多大的变形,下面对铆钉进行分析。

铆钉圆柱高度为10mm,圆柱外径为6mm,内孔孔径为3 mm,下端球径为15mm,弹性模量为2.06E11,泊松比为0.3,铆钉模型如图应变应力/MPA 应变应力、MPA 0.003 618 0.011 15100.005 1128 0.02 16000.007 1317 0.2 16100.009 1466铆钉材料的应力应变关系二.建立模型1设定分析作业名和标题(1)设定分析作业名。

执行菜单中的File-Change Jobname命令,输入110223101作为数据库文件名,单击“Add”完成修改(2)设定标题。

执行菜单中的File- Change Tile输入110223101作为标题名,单击“OK”完成标题名指定(3)重显示图形。

Plot-Replot指令(4)设置过滤选项。

Preference-Structural-OK完成过滤设置2.定义单元类型在输入窗口输入命令ET,1,SOLID45,完成单元类型定义3.定义实常数本分析选用三维的SOLID45,不需设置实常数4.定义材料属性考虑到应力分析中必须定义材料的弹性模量和泊松比,塑性问题中必须定义材料的应力应变关系,具体操作步骤如下。

(1)定义弹性模量和泊松比。

执行菜单中的Preprocessor-Material Props- Material Model 命令,在弹出的的对话框依次选择Structural-Linear-Elastic-Isotropic 选项,在弹出的对话框输入EX为2.06e11,PRXY为0.3,单击OK 返回(2)在右侧的列表框选Structural-Nonlinear-elastic-multiliner 选项,在弹出的对话框,单击Add Point 增加材料关系点,输入铆钉材料的应力应变关系数据,单击Graph显示材料曲线关系,如图单击OK返回对话框,并关闭对话框5.建立实体模型(1)创建一个球体。

铆钉连接结构的优化设计和疲劳性能评估在现代工程设计中,铆钉作为一种常见的连接方式,在许多领域中得到了广泛应用。

铆钉连接结构的设计和疲劳性能评估对于确保结构的稳定性和可靠性至关重要。

本文将探讨铆钉连接结构的优化设计以及在设计过程中如何进行疲劳性能评估。

首先,铆钉连接结构的优化设计需要考虑多个方面的因素。

其中最重要的因素是材料的选择。

需要选择具有较高强度和硬度的材料,以确保连接的稳定性。

此外,材料的耐蚀性和可加工性也是需要考虑的因素。

通过综合考虑这些因素,可以选择出最适合特定工程需求的材料。

其次,铆钉连接结构的设计还需要考虑连接的几何形状。

铆钉的直径、长度和形状都会对连接的强度和稳定性产生影响。

合理选择铆钉的几何形状,可以增加连接的承载能力和疲劳寿命。

此外,铆钉的间距和排列方式也需要进行合理设计,以确保连接结构的均匀受力和分布。

除了铆钉本身的设计外,连接结构的设计也需要考虑连接面的处理方式。

连接面的表面粗糙度、凹凸度和平面度都会对连接的强度产生影响。

为了保证连接面的质量,应该采用适当的技术手段进行表面处理,如打磨、喷砂等。

这些处理方式可以提高连接面的质量,减小连接的疲劳应力集中。

在进行铆钉连接结构的疲劳性能评估时,需要考虑结构在循环加载下的耐久性能。

首先,需要进行结构的应力分析。

通过有限元分析等方法,可以获得连接结构在不同工况下的应力分布情况。

同时,还需要考虑到结构受到的动态载荷和振动载荷对于疲劳寿命的影响。

在进行应力分析后,可以使用疲劳寿命预测方法,对连接结构的疲劳性能进行评估。

常用的疲劳寿命预测方法包括应力寿命曲线法和应变寿命曲线法等。

这些方法可以通过实验获得材料的疲劳参数,并结合应力分析结果预测连接结构的疲劳寿命。

在疲劳性能评估过程中,还需要考虑连接结构的可维修性。

因为铆钉连接结构在使用中可能会出现松动、断裂等问题,所以设计时应考虑到连接的拆卸和更换。

合理的设计可以使得连接结构易于维修和更换,从而延长其使用寿命。

论铆钉铆接装配应力的分析和计算黑龙江省哈尔滨市150000摘要:在机械工程受力分析开设的实际工作流程中,铆钉铆接装配方式的应用一直是相关人员关注的重点。

基于此,本文首先阐述了铆钉铆接装配应力的计算过程,详细论述了铆钉铆接装配应力数值的分析途径。

关键词:铆钉铆接;装配;应力;分析;计算在装配机械化生产对象的实际工作环节中,技术人员在铆钉铆接过程中产生的成形力与相应机械零件的制作材质、大小型号有着直接的内在联系。

只有技术人员灵活掌握铆钉铆接装配应力数值的实际核算模式,才能在采用正确分析路径前提下,实现铆钉铆接工作效率的快速提升,更好地保证机械装配对象的装配质量。

一、铆钉铆接过程研究意义铆钉是用于连接两个带通孔,一端有帽的零件(或构件)的钉形物件。

在铆接中,利用自身形变或过盈连接被铆接的零件。

铆钉种类很多,而且不拘形式。

铆接即铆钉连接,是利用轴向力将零件铆钉孔内钉杆墩粗并形成钉头,使多个零件相连接的方法。

装配过程是整个产品生产中的重要环节之一,装配过程中机械连接占了很大比重,机械连接效率在一定程度上决定了装配效率。

因此如何提高机械连接效率对提高装配、生产效率有着重大的意义。

铆钉铆接是一种常用的机械连接方法,广泛应用于零部件之间的连接中,由于焊接会降低一些材料焊接处材料强度,并产生焊接缺陷、变形、残余应力等问题,从而影响了制造精度,因此铆钉铆接有其它机械连接不可替代的优势,现已成为一种行之有效且不可或缺的连接方法。

然而结构破坏也常始于铆接的间隙配合处,在经历一定载荷次数后间隙配合处常发生疲劳破坏而失效,因此对铆接过程中的力学行为进行分析并预测出结构疲劳寿命,将会对提高结构的安全性能有着重要的意义。

由于上述原因,对铆钉铆接过程进行深入研究显得十分必要,研究结果对提高生产中的连接效率和使用寿命有着很好的指导作用。

二、铆钉铆接装配应力的计算过程1、铆钉铆接成形受力数值的计算。

技术人员可通过测量铆钉内部转载的实际直径、自身钉孔型号、相应铆钉板横截面厚度,准确测量装配中使用指定铆钉机械化生产零件时可能产生的应力数值。

铆钉连接在汽车制造中的可靠性检测与提升策略在汽车制造过程中,铆钉连接被广泛应用于车身构架、底盘和内部结构等关键部位。

铆钉连接具有高强度、耐疲劳、耐腐蚀等优势,能够有效提高车辆的结构强度和整体安全性。

然而,在实际应用中,铆钉连接的可靠性问题也是制约汽车品质的重要因素之一。

为了保障汽车制造的质量和安全性,必须对铆钉连接进行可靠性检测与提升策略的研究和实施。

首先,可靠性检测是确保铆钉连接质量的关键步骤。

常用的可靠性检测方法包括非破坏性检测、力学性能测试和表面缺陷检测等。

非破坏性检测方法主要包括超声波检测、X射线检测和磁粉检测等,它们能够快速、准确地检测出铆钉连接的内部缺陷,如裂纹和松动等。

力学性能测试则通过拉伸、剪切和剥离等试验,评估铆钉连接的强度和可靠性。

表面缺陷检测则主要利用目视检查和光学显微镜等方法,检测铆钉连接表面的缺陷,如气泡、裂纹和腐蚀等。

其次,针对铆钉连接中存在的问题,需要采取一系列的提升策略来提高其可靠性。

首先,加强材料选择和铆钉设计。

选择适合的材料,能够提高铆钉连接的强度和耐久性。

同时,在铆钉的设计过程中,需要考虑到应力分布的均匀性,避免应力集中,从而提高铆钉连接的可靠性。

其次,加强铆接工艺控制。

合理的铆接工艺参数能够确保铆钉连接的一致性和稳定性。

需要控制铆接压力、铆钉长度、冲击能量等参数,以保证铆接质量和连接强度。

此外,应加强装配工艺的控制,确保铆接过程中不会造成外力破坏或误操作导致连接失效。

最后,加强质量管理和故障分析。

建立完善的质量管理体系,对铆钉连接进行全面的质量控制和检测。

同时,在发生故障时,对铆钉连接进行深入分析,找出失效的原因并采取相应措施,以提高铆钉连接的可靠性。

除了可靠性检测和提升策略,还有一些其他因素也对铆钉连接的可靠性起到重要作用。

首先,应充分重视员工的技能培训和素质提升。

高素质的员工能够熟练掌握铆接工艺,减少错误操作和质量问题的发生。

其次,加强供应商管理和选择。

某轻型卡车车架铆钉结构改进研究尹民鑫;高文杰;陈小亮【摘要】通过对某公司强化试验车车架铆钉断裂型式及破坏顺序的分析,对比竞品车架相应部位结构,分析出铆钉破坏的原因,通过CAE分析和实际工作工况相结合,对铆钉布局及连接部件做适应性调整.调整后的车架通过强化试验,验证了分析正确性,为此类问题的分析积累了经验.【期刊名称】《机械制造与自动化》【年(卷),期】2016(045)001【总页数】3页(P73-75)【关键词】卡车;车架;铆钉;计算机辅助工程【作者】尹民鑫;高文杰;陈小亮【作者单位】奇瑞汽车河南有限公司河南开封475000;奇瑞汽车河南有限公司河南开封475000;奇瑞汽车河南有限公司河南开封475000【正文语种】中文【中图分类】U463.32+6铆接结构具备批量化、低成本、高塑性,符合车架连接要求,在轻型卡车车架中得到广泛应用。

但是铆钉同时具有强度低于连接部件、铆钉处容易应力集中的缺点。

在前期设计阶段对车架进行CAE分析时,由于车架铆钉众多,建模时加入铆钉,模型复杂、工作量大,全部分析不易实现。

一般只对车架整体性能进行分析,铆钉的选取和布局根据经验确定,因此在道路试验验证时要重点关注,做好排查和记录,避免后续生产商品车出现质量问题[1-2]。

某公司强化试验车在4 000~5 000km里程时车架第4横梁、第5横梁、传动轴防护梁连接铆钉发生断裂,将断裂铆钉去除用相同规格8.8级螺栓进行替换后,车架铆钉及替换后螺栓未再发生断裂现象。

破坏形态如图1、图2所示。

根据实验日志记载,破坏先从第5横梁开始,依次传递至传动轴防护梁和第4横梁(图3)。

通过对强化过程分析,连接板和横梁在整个强化过程未发生破坏,替换后螺栓也未破坏,M10螺栓的应力截面积值:58mm2,8.8级M10螺栓的最小抗拉强度:800N/mm2,Q4501026的应力截面积为78.54mm2, 抗拉强度:330N/mm2。

螺栓与铆钉的应力比值为1.79,间接说明连接板及横梁的强度远大铆钉的强度。

铆钉铆接机械的动力学分析与力学参数研究铆钉铆接机械是工业生产中常用的一种固定连接工具,广泛应用于汽车制造、航空航天、建筑等领域。

它可以有效地连接金属件,使得连接结构更加坚固稳定。

本文将对铆钉铆接机械的动力学分析与力学参数进行研究。

铆钉铆接机械的动力学分析是研究机械在工作过程中受到的力学效应及其运动过程的过程。

在铆钉铆接机械的工作过程中,主要包含钉锤的运动、钉针头与工件的相互碰撞、金属板的塑性变形等动力学效应。

为了更好地理解和控制这些动力学效应,我们需要进行动力学的分析。

首先,我们需要确定铆钉铆接机械的运动方程。

通过对机械结构进行建模,可以得到机械系统的动力学方程。

这些方程可以描述机械在工作过程中受到的各种力和力矩,并根据这些力和力矩计算机械的运动轨迹。

通过研究机械的运动方程,我们可以确定钉锤的运动速度、加速度和位移等动力学参数。

其次,我们需要进行力学参数的研究。

在铆钉铆接机械的工作过程中,主要受力部分是钉针头和工件之间的相互碰撞。

这个碰撞过程中的力学参数包括碰撞力、反作用力、压力分布等。

通过对这些力学参数进行研究,我们可以评估机械的工作效率和连接质量,同时也可以优化机械的设计。

此外,还需要对铆钉铆接机械的结构参数进行研究。

结构参数包括机械的大小、形状、材料等。

这些参数对于机械的工作性能和使用寿命有着重要影响。

通过合理选择和设计结构参数,可以提高机械的工作效率和可靠性。

最后,我们需要将动力学分析和力学参数研究的结果应用到实际生产中。

通过对铆钉铆接机械的动力学性能和力学参数的研究,可以为工业生产中的铆钉铆接工艺提供科学依据和技术指导。

例如,可以根据机械的动力学性能确定最佳的铆接参数,从而提高连接的质量和可靠性。

同时,也可以通过研究机械的结构参数,设计和制造更加高效和可靠的铆钉铆接机械。

综上所述,铆钉铆接机械的动力学分析与力学参数研究对于提高产品质量和生产效率具有重要意义。

通过对机械的运动学和力学特性进行研究,可以深入理解机械的工作过程,并通过合理设计和选择参数来优化机械的性能。

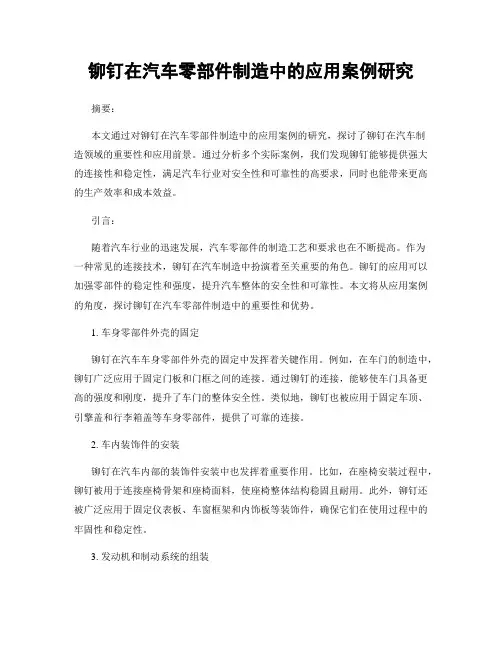

铆钉冲压应力分析1.分析问题为了研究铆钉在冲压时,发生多大的变形,对铆钉进行分析。

铆钉圆柱高:10mm;铆钉圆柱外径:6mm;铆钉圆柱内径:3mm铆钉下端球径:15mm;弹性模量:2.06E11;泊松比:0.3铆钉材料的应力应变关系:2.建立模型2.1设定分析作业名和标题(1) File->Change Jobnome->在文本框中输入“maoding”->OK(2) File->Change Title->在文本框中输入“plastic analysis of a part”->OK(3) Plot->Replot(4) Main Menu:Preferences->在Preferences for GUI Filtering对话框中选中“structural”->OK2.2定义单元类型Main Menu:Preprocessor->Element Type->Add/Edit/delete->在Element Types对话框中选中Add->在单元类型库对话框中选择Solid选项->选中Brick 8node 45->OK->Close2.3定义材料属性(1) Main Menu:Preprocessor->选择Material Props->选择Material Models->选择Structural->选择Linear->选择Elastic->选择Isotropic(2) 在EX文本框中输入弹性模量2.06e11,在PRXY文本框中输入泊松比0.3(3) 点击OK(4) 依次点击Structural->选择Nonlinesr->选择Elastic->选择Multilinear elastic(5) 点击Add Point,分别输入材料的关系点(6)单击Graph->OK(7) 在窗口中,选择Material->Edit2.4建立实体模型(1)Main Menu:Preprocessor->选择Modeling->选择Create->选择Volumes->选择Sphere->选择Solid Sphere(2) 在文本框中输入X=0,Y=0,Radius=7.5->OK(3) Workplace->选择Offset WP by Increments(4) 在XY,YZ,ZX Angles文本框中输入0,90,0,->OK(5) Main Menu:Preprocessor->选择Modeling->选择Operate->选择Booleans->选择Divide->选择Volu by wrkplane->选择球体->OK(6) Main Menu:Preprocessor->选择Modeling->选择Delete->选择Volume and below->选择球体上半部分->OK(7) Main Menu:Preprocessor->选择Modeling->选择Create->选择 Volumes->选择Cylinder->选择Solid cylinder(8) 在文本框中输入WP X=0,WP Y=0,Radius=3,Depth=-10->OK(9) Workplace->选择Offset WP to->选择XYZ Location+->在Global Cartesian文本框中输入0,10,0->OK(10) Main Menu:Preprocessor->选择Modeling->选择Create->选择 Volumes->选择Cylinder->选择Solid cylinder(11) 在文本框中输入WP X=0,WP Y=0,Radius=1.5,Depth=4->OK(12) Main Menu:Preprocessor->选择Modeling->选择Operate->选择Booleans->选择Subtract->选择Volumes(13) 拾取大圆柱体,单击Apply(14) 拾取小圆柱体,单击OK(15) Main Menu:Preprocessor->选择Modeling->选择Operate->选择Booleans->选择Add->选择Volumes->点击Pick All(16) 点击“SAVE_DB”2.5对铆钉划分网络(1) Main Menu:Preprocessor-> Meshing-> Mesh Tool(2) 选择Mesh域中的Volumes->单击Mesh->点击PickAll->Close3定义边界条件并求解3.1施加位移边界(1) Main Menu:Solution-> DefineLoads->Apply->Structural->Displacement->On Areas(2) 选中下半球面,单击OK(3) 选择All DOF,单击OK3.2施加位移载荷并求解(1) Main Menu:Solution-> Define Loads-> Apply-> Structural-> Displacement-> On Areas(2) 选中上面圆环面,点击OK(3) 选择UY->在Displacement value文本框中输入3->单击OK(4) Main Menu:Solution-> AnalysisType-> Sol’n Controls(5) 在窗口中选择All solution items,下面的Frequency中选择Write every substep(6) 在Time at end of loadstep处输入1->在Number of substep处输入20->OK(7) Main Menu:Solution->选择solve->选择Current LS->OK4查看结果4.1查看变形(1) Main Menu:General Postproc->选择Plot Results->选择Contour Plot->Nodal Solu(2) 点击DOF Solution->选择Y-component of displacement(3) 在Undisplaced shape key处选择Deformed shape with undeformed edge->ok4.2动态显示模态形状(1) PlotCtrls->Animate->Mode Shape(2) 选择DOF solution->选择Translation UY->OKANSYS将在图形窗口进行动画显示。

铆钉在汽车零部件制造中的应用案例研究摘要:本文通过对铆钉在汽车零部件制造中的应用案例的研究,探讨了铆钉在汽车制造领域的重要性和应用前景。

通过分析多个实际案例,我们发现铆钉能够提供强大的连接性和稳定性,满足汽车行业对安全性和可靠性的高要求,同时也能带来更高的生产效率和成本效益。

引言:随着汽车行业的迅速发展,汽车零部件的制造工艺和要求也在不断提高。

作为一种常见的连接技术,铆钉在汽车制造中扮演着至关重要的角色。

铆钉的应用可以加强零部件的稳定性和强度,提升汽车整体的安全性和可靠性。

本文将从应用案例的角度,探讨铆钉在汽车零部件制造中的重要性和优势。

1. 车身零部件外壳的固定铆钉在汽车车身零部件外壳的固定中发挥着关键作用。

例如,在车门的制造中,铆钉广泛应用于固定门板和门框之间的连接。

通过铆钉的连接,能够使车门具备更高的强度和刚度,提升了车门的整体安全性。

类似地,铆钉也被应用于固定车顶、引擎盖和行李箱盖等车身零部件,提供了可靠的连接。

2. 车内装饰件的安装铆钉在汽车内部的装饰件安装中也发挥着重要作用。

比如,在座椅安装过程中,铆钉被用于连接座椅骨架和座椅面料,使座椅整体结构稳固且耐用。

此外,铆钉还被广泛应用于固定仪表板、车窗框架和内饰板等装饰件,确保它们在使用过程中的牢固性和稳定性。

3. 发动机和制动系统的组装铆钉在汽车发动机和制动系统的组装中发挥着重要作用。

例如,在发动机制造过程中,铆钉被用于连接气缸盖和气缸体,确保发动机的稳定性和密封性。

此外,铆钉还被广泛应用于制动系统的制动盘和刹车片之间的连接,提供可靠的制动效果。

4. 汽车底盘零部件的固定铆钉在汽车底盘零部件的固定中也具有重要作用。

例如,在悬挂系统的组装过程中,铆钉被用于连接避震器支架和底盘骨架,以增加悬挂系统的稳定性和耐用性。

此外,铆钉还被应用于连接油箱、排气管和底盘护板等底盘零部件,提供可靠的连接效果。

结论:通过对铆钉在汽车零部件制造中的应用案例的研究,我们可以得出以下结论:首先,铆钉在汽车制造领域具有广泛的应用前景,能够满足汽车行业对安全性和可靠性的高要求。

铆钉在新能源汽车制造中的应用与研究随着环境问题和能源危机的威胁日益加剧,新能源汽车作为传统燃油汽车的替代品,逐渐成为全球汽车产业发展的热门方向。

而在新能源汽车的制造过程中,铆钉作为一种重要的连接方式,具有广泛的应用和深入的研究。

本文将详细探讨铆钉在新能源汽车制造中的应用和研究。

首先,铆钉技术在新能源汽车制造中的应用十分广泛。

铆钉是一种常用的连接方式,通过在两个或多个金属材料之间形成固定的连接,具有连接牢固、不易脱落和稳定性好等优点。

在新能源汽车中,铆钉的应用范围涵盖了框架、车身、底盘、电池箱和电控系统等多个方面。

例如,铆钉可以用于连接车体框架和底盘,以增加整车的刚性和安全性。

此外,铆钉还可以连接电池箱和车身,确保电池系统的稳定性和安全性。

正是因为铆钉连接方式的可靠性和适用性,才使得其在新能源汽车制造中得到了广泛的应用。

其次,铆钉在新能源汽车制造中的研究也十分重要。

随着新能源汽车市场的扩大和技术的不断进步,对于铆钉连接方式的研究也变得愈发迫切。

一方面,研究人员通过优化铆钉的设计和材料选择,以提高连接的强度和稳定性。

例如,通过使用高强度材料和优化的设计,可以使铆钉连接在长时间的运行和恶劣环境下依然保持牢固。

另一方面,研究人员还研究了铆钉连接过程中的应变与疲劳特性,以确保连接的可靠性和寿命。

通过数值模拟和实验研究,可以对铆钉连接在各种工况下的力学性能和损伤机制进行深入分析。

这些研究成果为新能源汽车的制造提供了重要的理论基础和实践指导。

除了应用和研究之外,铆钉在新能源汽车制造中的一些挑战和解决方案也值得关注。

首先,由于新能源汽车的特殊性,如电池系统的重量较大和振动环境的复杂性,铆钉连接的可靠性以及抗拉剪和疲劳性能的要求更高。

为了应对这些挑战,制造商和研究人员需要通过改进铆钉的设计和材料,以提高连接的强度和稳定性。

其次,新能源汽车的制造过程中涉及到多种材料的连接,例如铝合金、碳纤维和钛合金等。

这些材料的连接性能和相容性也是一个重要的问题。

采用榫铆结构的铝合金车架静力学性能分析摘要:本文研究对象是由东莞中山大学研究院和深圳五洲龙集团研发的新型轻量化纯电动中巴。

在本次分析,整个框架皆是用同一种截面的杆件来搭建,而承受扭矩最大的地方,实际上是在底盘大梁附近,因此实际情况可能优于本次分析的情况。

具体差别有待后续对车身框架进行更加详细的分析比较。

车身框架所受最大绕Z轴弯矩最大的地方在车身立柱与副车架连接的部位,因此在该部位的连接需要做特别的加强处理,以确保该位置足以承受端点的侧向弯矩关键词:结构分析;ANSYS 静态特性有限元引言现代汽车绝大多数都具有作为整车骨架的车架。

车架处于车身和车桥之间,也是乘员、车身、水箱、电机和电池包等的承载体。

车架的强度、刚度直接影响整车的使用寿命、舒适性、车内噪声、操纵稳定性等基本性能[1]。

因此,验证客车车架在一定载荷条件下是否满足设计要求,对于其结构的优化设计,提高客车车架的工作效率和使用寿命都是非常重要和必要的[2,3]。

本文研究对象是由东莞中山大学研究院和深圳五洲龙集团研发的新型轻量化纯电动中巴。

根据分析需要,首先应用CAD技术完成三维实体建模,并对模型进行简化;然后,应用有限元方法对该客车结构进行静力学性能分析、并提出合理化的建议。

这项工作对全面掌握该客车的力学特性、提高设计水平和设计效率、缩短开发周期、提高我国在车身方面的自主开发能力具有积极的作用。

1.中巴车架建模本文运用Pro/ENGINEER软件对中巴车架进行三维实体建模,并使用圆杆代替复杂截面来对车架进行简化,获得关键点坐标以及线条划分;运用命令流将车架的关键点坐标和线条划分导人有限元分析软件ANSYS 12.1中,形成中巴车架的有限元模型。

1.1中巴车架三维实体建模由东莞中山大学研究提供的设计图纸及相关技术参数,运用Pro/ENGINEER 软件进行三维实体建模,获得中巴框架模型如图1所示。

使用直径为20mm的圆杆代替有复杂截面的铝合金杆件,以此对中巴框架进行简化处理。

铆钉的力学性能测试与分析方法铆钉是一种常见的连接元件,广泛应用于机械、航空航天、汽车等领域。

在使用铆钉进行连接时,了解铆钉的力学性能具有重要意义,可以确保连接的可靠性和安全性。

本文将介绍铆钉的力学性能测试与分析方法,旨在帮助读者了解如何评估和优化铆钉连接的强度和可靠性。

一、强度测试与分析方法1. 静态拉伸测试静态拉伸测试是评估铆钉强度的一种常见方法。

该测试将铆钉安装在拉伸试验机上,通过施加静态拉伸载荷来测试铆钉的承载能力。

测试时应注意采用正确的夹持方式,确保载荷均匀施加在铆钉上。

2. 剪切测试剪切测试可以评估铆钉在承受剪切载荷时的强度。

该测试方法将铆钉置于剪切试验机上,并施加剪切力来测试铆钉的承载能力。

测试时应注意切口的尺寸和形状,以及铆钉与试样的夹持方式。

3. 冲击测试冲击测试可以评估铆钉在受到冲击载荷时的强度。

该测试方法通常使用冲击试验机,在铆钉上施加冲击载荷,并记录铆钉的破坏形态和破坏能量。

测试时应注意选择适当的撞击速度和冲击位点,并对结果进行分析和解释。

二、可靠性测试与分析方法1. 疲劳寿命测试疲劳寿命测试可以评估铆钉在循环载荷下的寿命和可靠性。

该测试方法通过施加循环载荷来模拟实际工作条件下的应力循环,并记录铆钉的破坏寿命。

测试时应注意选择适当的载荷范围和循环频率,并进行统计分析。

2. 环境腐蚀测试环境腐蚀测试可以评估铆钉在恶劣环境中的耐蚀性和可靠性。

该测试方法使用盐水、酸碱等腐蚀液体来模拟环境,将铆钉置于其中,观察铆钉的腐蚀情况。

测试时应注意选择适当的腐蚀液体和浸泡时间,并对结果进行分析和解释。

三、力学性能分析方法1. 应力分析通过对铆钉连接部位的应力进行分析,可以评估铆钉在承受载荷时的应力分布情况,从而判断连接的强度和可靠性。

应力分析可以使用有限元分析方法进行模拟计算,也可以使用传统的应力计算公式进行分析。

2. 破坏分析对铆钉在测试中的破坏形态和破坏机理进行分析,可以帮助确定铆钉连接的强度缺陷和改进方向。

铆钉铆接装配应力的分析和计算夏平1 唐应时2 吴安如1(1.湖南工程学院机械电子工程系 湖南湘潭411101; 2.湖南大学机械与汽车工程学院 湖南长沙410082D摘要:分析了铆钉铆接时的成形过程0对铆接成形力和铆钉铆接成形后对板孔圆柱面上的径向分布压力及铆钉冒对板圆环面上的分布压力进行了计算0该分析和计算对工程实际具有一定的参考价值0同时 在对一些具有铆钉连接的板或梁进行有限元分析和计算时 解决了其力边界条件的问题0关键词:铆钉;弹塑性变形;应变;装配应力中图分类号:TH 131.1文献标识码:A文章编号:1006-0316(2003D 04-0044-03Prestressed analsys and calculation on rivets in riveted structureXIA Ping 1 TANG Ying -shi 2 WU An -ru1(1.Dept .of Mech .and Elect .Eng . Hunan Institute of Engineering Xiangtan 411101 China ;2.College of Mech .and Automobile Eng . Hunan University Changsha 410082 China DAbstract :The elastic -plastic deformation process is analyzed When the rivet is riveted .The force When the rivet is riveted is calculated and the radially distributed force on the cylindrical surface and the axially distributed force on the ring -shaped area on the plates too .These analysis and calculations are helpful to engineering problems .At the same time When We need calculations through finite element method to some riveted structure .The method that We have given can solve the problems of the force boundary conditions .Key words :rivet ;elastic -plastic deformation ;strain ;prestress收稿日期:2003-02-13作者简介:夏平(1968-D 男 讲师 研究方向:力学与机械设计01铆钉铆接力的计算1.1铆接成形力的计算取铆钉直径c =10mm 钉孔直径为c 孔=10.3mm 采用精装配 冷铆0铆钉材料的屈服极限G s =300MPa 0根据铆钉直径c =10mm 可算出[1] =3.6mm h =4.6mm 0铆接板的每一块板的厚度为 mm 0铆接时 近似地把铆钉成型过程看成是圆盘类零件的模锻过程[2] 如图10图1铆钉铆接的成形过程锻造力为[3]P =o s1.2h F 1. h c12hF []c =1 2(kN D (1D式中:o s 为屈服应力 MPa ; 为锻造时飞边宽度(这里可看成是铆钉冒的宽度D mm ;h 为飞边高度mm ;F b 为飞边投影面积 mm 2;F d 为锻件本体投影面积(钉孔面积D mm 2;c 为锻件直径(铆钉直径D mm 0由式(1D 可算得:作用于板上圆环面上的力为P 1=o s 1.2hF =90(kN D 作用于铆钉上的力为P 2=o s 1. h c12hF c =62(kN D 显然P =P 1 P 2(2D1.2铆钉铆接成形过程中对板的分布压力的计算作用于板上圆环面上的分布力为P 1=o s 1.2h= 67MPa 设铆钉轴线为 轴 应力为o 3 过 轴设I ~!轴 应力分别为o 1和o 20由式"44"机械2003年第30卷第4期63=6S 1.5+b h +O.5c-I (DZh(3)当I =O.5c 时 可得63=685Mpa (压应力)设61=6Z (图形为圆形) 由塑性屈服条件61-63=6S 则有61=6Z =63+6S =-385Mpa式中;61~6Z 为径向应力;63为轴向应力O于是 铆接压力最大时 钉孔圆柱面上的分布压力为P Z =61=385Mpa OZ铆钉的应力应变分析Z.1铆接压力最大时 铆钉的应力应变分析图Z 中 铆机预置头不动 由于在成形铆窝头压下过程中 刚开始成形铆窝头与铆钉是线接触 继续压缩则变为圆环面接触O 当压缩到一定程度 即圆环面扩大到一定程度后 钉杆开始整体镦粗 胀大孔O 在铆钉冒完全成形之前 板孔基本上已被胀大O 所以 在计算板孔的被胀大量时 可以不考虑铆钉冒飞边对板上圆环面的压力 而将板孔的被胀大看作为孔边受均匀压力的无限域开圆孔O 因此 可用下面公式计算钉孔壁上一点的径向位移[4]Oz 1=P1E(1+U )(4)图Z继续压缩变为圆环面接触于是 钉孔在最大压力时的直径增量为Ac =Z z 1=O.OZ 6mm (取板的材料的弹性模量E =Z OO pa 横向变形系数U =O.3)O 设铆钉除开铆头的体积 即钉杆的体积刚好等于孔的体积(可以经过试铆确定) 再由塑性变形时铆钉的体积不变得关系式Ac =1Z A88c (6为两块板的厚度之和) 即可求出钉孔处板的被压缩量A8=O.O5mm O 这时 铆钉直径为c 1=1O.3+O.OZ 6=1O.3Z 6mm铆钉杆长为81=1O-O.O5=9.95mm图3为铆接压力最大 压缩量最大状态O 由于从材料和结构上看 板的刚度都大于铆钉 所以只考虑铆钉的塑性变形 而板只发生弹性变形O图3铆钉受铆接压力最大时状态及钉杆中一点的应力应变状态Z.Z铆钉机松开后铆钉的应力应变分析当铆接外力P 去掉后 板孔挤压铆钉 使之先发生塑性回复 铆钉变长~变细 等达到满足条件61-63<6S 时 铆钉再发生弹性变形O图4铆钉铆好后受力状态及钉杆中一点的应力应变状态图4为铆钉机松开后 由于板对铆钉的轴向拉力和径向压力而发生弹塑性变形后的终了状态O 铆钉机松开后 板恢复原厚度6 孔缩小到原大小;铆钉由于板恢复原厚度而被拉伸 直径也被压缩到孔的原直径大小O 这样 铆接好后 铆钉和板之间存在轴向和径向的分布力 对整个结构来说 它们属于内力 故称之为 装配应力 O由于板孔恢复原尺寸而使铆钉发生的应变为纵向E /1=5>1O -3横向E /3=-Z.5>1O -3设由于板孔恢复原尺寸而使铆钉发生的塑性应变为;纵向应变E /1 则横向应变E /3=-1ZE /1O 于是由于板孔恢复尺寸而使铆钉发生的弹性应变为E 61=E /1-E /1E 63=E /3-E /3由广义胡克定理(铆钉的横向变形系数u 取O.Z 8)E 61=E /1-E /1=1E[61-u (6Z +63)](5)(下转第48页)54 机械Z OO3年第3O 卷第4期图6圆角刀顶曲线4结论(1)齿根应力有限元分析中选用二维模型是合理的且可保证计算精度G与单齿模型相比这种模型是较理想的G(2)有限元计算中载荷处理的准确与否对计算结果影响很大本计算所采用的载荷处理方法结合所建立的有限元模型构成了准确的有限元计算模型G这是一种齿根应力的精确计算方法模型能较好地反映受力及变形情况G(3)齿根过渡曲线的形状对齿根处的最大弯曲应力具有很大影响G椭圆形刀顶参数6=0.6的刀具所加工出的齿轮与一般圆角形刀顶参数的刀具所加工出的齿轮相比应力值下降幅度为10.9%G(4)在保持齿轮制造工艺不变的前提下通过合理地设计刀顶形状及其参数就可大幅度地提高齿轮的抗弯曲疲劳强度延长齿轮的工作寿命G参考文献:[1]王军曹雪梅周彦伟杜发荣.不同齿根过渡曲线直齿圆柱齿轮的三维造型[J].矿山机械2002 (10).[2]傅则绍.微分几何及齿轮啮合原理[M].石油大学出版社1999.[3]吴继泽等.齿根过渡曲线与齿根应力[M].北京:国防工业出版社1989.[4]周彦伟王军张力魏冰阳.椭圆形刀顶对齿根弯曲应力的影响[J].农业机械学报1996 (6).(上接第45页)E e3=E/3-E3=1E[63-l(61+62)](6) 61-63<6S(7)由式(5)~式(6)~式(7)联立解得:61<200 Mpa62=63<100Mpa G即装配应力p径向=62=63< 100Mpa为最终铆钉的径向应力加在钉孔圆柱面上G铆钉冒对板上圆环面的分布压力为:装配应力p轴向=83.3158.6>61<105Mpa G求得的铆钉对板的装配应力分布如图4所示G 由于板孔不可能完全恢复原尺寸大小故求得的装配应力(分布压力)应略小于计算值G下表中列出了3种直径铆钉的铆接成形力和装配应力(其中每块铆接板的厚度均为5mm)G表1铆钉的铆接成形力和装配应力直径铆钉冒飞边宽度b(mm)铆钉冒飞边高度h(mm)铆接成形力P(kN)最大铆孔径变形量Ac(mm)铆孔处最大板厚变形量AB(mm)作用于铆孔圆柱面上分布力p径向(Mpa)铆钉冒作用于板上圆环面上分布力p轴向(Mpa)c=8mm 3.1 3.91010.02070.050510097 c=10mm 3.6 4.61520.02580.0500100105 c=12mm 4.5 6.42190.02910.04691001013结语(1)铆钉铆接时所需的铆接成形力主要取决于铆钉的直径大小和铆钉的材料可以根据铆钉的直径和材料去选择铆钉机的型号G(2)铆钉铆接装配应力的大小与铆钉的直径大小关系不大主要与铆钉的材料有关G但铆钉对铆接板或梁的紧固力的大小不但取决于铆钉的材料而且取决于铆钉的直径大小G参考文献:[1]成大先王德夫姜勇等.机械设计手册(第三版)[M].北京:化学工业出版社1994.[2]郎月翠张翠兰.液压铆钉机与风动铆钉机铆接强度的比较[J].哈尔滨:煤矿机械1999 (9):27-29.[3]罗子健尚保忠.金属塑性加工理论与工艺[M].陕西:西北工业大学出版社1994.[4]赵学仁.工程弹性力学[M].北京:北京理工大学出版社1988.84机械2003年第30卷第4期。

含裂纹铆接结构应力强度因子分析的开题报告

题目:含裂纹铆接结构应力强度因子分析

摘要:铆接结构具有高强度、刚性好、耐疲劳等优点,广泛应用于航空、航天、汽车等领域。

但是,铆接结构存在裂纹产生和扩展的问题,可能会导致结构失效。

因此,对于含裂纹的铆接结构,需要进行应力强度因子分析并采取有效的措施来避免裂

纹扩展和结构失效。

本文将针对含裂纹铆接结构进行应力强度因子分析,通过理论分析和数值模拟的方法,研究裂纹对铆接结构应力强度因子的影响,探讨含裂纹铆接结构的失效机理。

同时,本文将提出有效的降低裂纹扩展和结构失效的方法,包括增加结构支撑、改善

结构几何形状、优化铆接工艺等。

关键词:铆接结构;裂纹;应力强度因子;失效机理;降低裂纹扩展。

研究意义:针对含裂纹铆接结构进行应力强度因子分析,有助于深入了解铆接结构的失效机理和裂纹扩展特性,为优化铆接结构设计和制造提供理论依据和技术支持。

研究方法:本文将采用有限元方法进行数值模拟,通过将裂纹引入模型中,计算铆接结构在裂纹作用下的应力强度因子。

同时,结合理论分析,探讨裂纹对铆接结构

的影响和结构失效机理。

最终,提出有效的降低裂纹扩展和结构失效的方法。

预期结果:通过应力强度因子分析,将得到含裂纹铆接结构的应力分布情况和应力集中程度,进而研究裂纹对结构的影响和失效机理。

同时,提出有效的降低裂纹扩

展和结构失效的方法,为优化铆接结构设计和制造提供理论依据和技术支持。