车身骨架强度分析

- 格式:pdf

- 大小:362.70 KB

- 文档页数:6

白车身强度分析报告1. 引言白车身是指汽车的主体骨架部分,它承受着车辆的重量和各种外部力的作用。

白车身的强度是保证车辆在运行过程中能够承受各种力和压力而不发生变形或破裂的重要指标。

本文将对白车身的强度进行分析,以提供有关白车身设计和改进的参考。

2. 强度分析方法为了分析白车身的强度,我们可以采用有限元分析(FEA)方法。

有限元分析是一种工程设计和分析的常用方法,通过将结构细分为有限数量的元素,利用数值计算方法对每个元素进行分析,从而得出整个结构的行为。

以下是强度分析的步骤:2.1 几何建模首先,需要建立一个准确的白车身的几何模型。

可以利用计算机辅助设计(CAD)软件或三维扫描技术获得车身的三维模型。

2.2 材料属性定义每种材料都有其特定的力学性质,如弹性模量、屈服强度和断裂韧性等。

在分析中,需要将这些材料属性定义在模型中。

2.3 边界条件设定在分析中,需要考虑车身受到的各种外部力和约束条件。

这些外部力可以是来自引擎、悬挂系统或碰撞等。

同时,还需要考虑车身的支撑条件和连接点的约束。

2.4 网格划分为了对车身进行数值计算,需要将其细分为有限数量的元素。

这些元素可以是三角形、四边形或六边形等。

网格划分的密度和精度对分析结果的准确性有很大影响。

2.5 载荷施加在分析中,需要根据实际情况施加各种载荷,如静载荷、动载荷和碰撞载荷等。

这些载荷将作用于车身结构上,并导致应力和变形的产生。

2.6 求解和结果分析经过以上步骤的准备,可以使用有限元软件对车身进行数值计算。

通过求解有限元方程,可以得到车身在不同载荷下的应力和变形分布。

然后,可以对分析结果进行评估和比较,以了解车身的强度和刚度。

3. 强度改进措施根据强度分析结果,可以提出一些改进措施来增强白车身的强度和刚度。

以下是一些常见的改进措施:3.1 材料优化选择具有更高强度和刚度的材料,如高强度钢或铝合金,可以显著提高白车身的整体强度。

3.2 结构优化通过对车身结构进行优化设计,可以减少材料的使用量,同时提高整体的强度。

汽车车身强度分析技术打造坚固安全的驾乘空间在汽车设计与制造过程中,确保驾乘空间的坚固安全是至关重要的一环。

汽车车身强度分析技术作为现代汽车制造领域的重要工具,可以帮助工程师们将车辆的结构设计得更加牢固,提供更安全的驾乘环境。

本文将探讨汽车车身强度分析技术的应用,并重点介绍几种常见的分析方法。

1. 强度分析概述汽车车身的强度分析是通过计算和模拟车辆受力情况,评估车身结构的强度和刚度。

这项技术可以为汽车制造商提供关键的工程数据,以确保车辆在不同的受力情况下能够承受压力并保持结构完整性。

强度分析通常包括静态刚度分析、动态强度分析以及车辆碰撞测试等。

2. 静态刚度分析静态刚度分析是评估车辆结构在不同工况下的刚度特性。

通过使用有限元分析方法,可以计算出车辆受到各种载荷(如转矩、相对位移和弯曲力)时产生的刚度响应。

这些数据可以用于优化车辆结构设计,确保车身在正常使用时具有足够的刚度,以提供稳定的驾乘体验和安全性能。

3. 动态强度分析动态强度分析是评估车辆在行驶过程中受到不同路况和振动影响时的强度表现。

通过结合实验数据和计算模拟,可以分析车辆在路况不均匀、制动、悬挂系统振动等情况下的应力分布和变形情况。

这些数据有助于工程师们优化车辆结构,并确保在行驶过程中车身的强度和安全性得到充分保障。

4. 车辆碰撞分析车辆碰撞分析是汽车设计中最重要的一环,也是车辆安全性能的关键评估指标之一。

通过模拟车辆在不同碰撞情况下的响应,可以评估车辆结构所能承受的冲击力和吸能能力,并且预测车辆在各种碰撞条件下的变形和破坏情况。

这些分析结果可以指导车辆设计和制造过程,确保驾乘空间的安全性。

5. 刚性体结构分析刚性体结构分析是一种广泛应用于汽车设计领域的分析方法。

它通过建立汽车车身模型,并应用有限元分析,计算车身结构的应力和应变等物理量。

通过这种分析方法,工程师们可以评估车身结构的刚度、强度和稳定性,并及时发现存在的问题。

这使得设计师们能够针对性地进行结构优化,确保驾乘空间的坚固安全。

客车车身骨架结构分析冯伟佳发布时间:2021-10-01T08:25:16.934Z 来源:《基层建设》2021年第18期作者:冯伟佳[导读] 客车车身的产品开发设计是一个周期较长、复杂程度高的系统工程,需要造型、结构、材料、制造等方面的技术工程师共同参与开发佛山市飞驰汽车科技有限公司 528031摘要:客车车身的产品开发设计是一个周期较长、复杂程度高的系统工程,需要造型、结构、材料、制造等方面的技术工程师共同参与开发,最终实现外观造型、满足空气动学、人机工程学、国家安全法规的要求。

随着汽车产品竞争日趋剧烈,为了快速响应市场及用户的需求,就必须缩短整车的开发周期。

客车车身骨架作为主要承载结构,其重量约占大客车总重量的30%~40%,合理的结构分析可有效地实现节能减排,在一定程度上改善汽车性能。

关键词:客车车身;骨架;结构分析一、研究目的及意义客车车身结构比较复杂,是由许多杆件通过焊接连在一起,主要构件有车身骨架、车身壳体、抗弯薄板以及覆盖件。

车身作为一个受力的整体,由于结构强度和刚度的需要,组成车身的各杆件的截面形状不同,杆件间的连接方式也是各种各样的。

其中车身骨架是客车的主要承载构件,因此,为了提高整车的性能和使用寿命,对车身骨架的性能要求比较高。

首先,在结构方面,车身骨架的布置要结合整车的布置来考虑:其次,在使用过程中,车身骨架不仅要承受各种静载荷,并且还要能够承受各种动载荷,承受的载荷有拉、压、弯曲、扭转、剪切等各种形式,而且它还必须具有足够的扭转和弯曲刚度,为确保客车在各种工况下运行时,客车车身骨架包括装于其上的其它总成及部件均不会出现疲劳破坏或是产生超出允许范围的变形,故设计人员在设计过程中需进行强度、刚度的静动态分析计算,并对其进行优化,这是非常必要的旧车身结构按承载方式可分为三类:(1)非承载式车身,这种车身结构的特点是汽车车身本体悬置于车架上,通过弹性元件与车架连接。

在这种情况下,用车架来支承整车,它承受着车身各部分总成的各种形式载荷,而车身只起到辅助承载的作用而已。

目录1.分析目的 (1)2.使用软件说明 (1)3.模型建立 (1)4 边界条件 (3)5.分析结果 (3)6.结论 (21)1.分析目的白车身结构的静强度不足则会引起构件在使用过程中出现失效。

本报告采用有限元方法对Q11白车身分别进行了满载、1g制动、0.8g转弯、右前轮抬高150mm、左后轮抬高150mm、右前轮左后轮同时抬高150mm,6种工况的强度分析,观察整车受力状况,找出高应力区,考察其零部件的强度是否满足要求,定性地评价Q11白车身的结构设计,并提出相应建议。

2.使用软件说明本次分析采用HyperMesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器与一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的存分配技术,具有很高的计算精度和效率。

3.模型建立对车身设计部门提供的Q11白车身CAD模型进行有限单元离散,CAD模型以及有限元模型如图3.1所示。

白车身所有零部件均采用板壳单元进行离散,并尽量采用四边形板壳图3.1 Q11白车身CAD以及有限元模型单元类型四边形单元三角形单元单元数目46970015543三角形单元比例 3.4%焊接模拟Rbe单元及实体单元涂胶模拟实体单元单元质量良好强度分析模型质量按整车满载质量计算,其中的白车身附加质量(见表 3.2)用质量点单元CONM2单元模拟。

发动机和变速箱、油箱、备胎、冷凝器、前门总成、滑移门总成、后背门总成、发动机罩总成、前排座椅及乘员等使用RBE刚性单元加载到相应总成的安装处。

汽车车架的静态强度分析汽车车架静态强度分析的目的是确定车架在不同负载下的应力和变形情况,从而判断车架是否能够承受正常工作条件下所受到的力和压力,并且保持结构的稳定性。

这需要进行力学计算和数值模拟,通过建立数学模型和采用适当的分析方法,来模拟和预测车架在不同工况下的受力情况。

在汽车车架的静态强度分析中,一般需要考虑以下几个方面:1.车架材料的选取:合理选择车架材料对保证车架的强度和轻量化具有重要影响。

常用的车架材料包括高强度钢、铝合金和碳纤维等。

根据车架的设计要求和使用环境的特点,选择合适的材料进行分析和计算。

2.车架的边界条件:在进行车架强度分析时,需要确定车架的边界条件,包括支撑结构、连接方式和外部负载等。

这些边界条件将直接影响到车架的受力情况和变形情况。

3.车架的结构设计:车架的结构设计是保证车架强度和刚度的关键。

合理的结构设计可以减小车架的重量,提高其强度和刚度。

在设计过程中需要考虑各个部件的布局、横截面形状和连接方式等因素,以满足设计要求。

4.车架的强度计算和模拟分析:在进行车架强度计算时,需要采用适当的力学理论和分析方法,例如有限元分析等。

通过对车架进行力学计算和数值模拟,可以得到车架的应力和变形情况,从而评估车架的强度和稳定性。

在进行汽车车架的静态强度分析时,还需要考虑不同工况下的负载情况。

例如,正常行驶时车辆的自重负载、车辆悬挂系统的负载和车轮悬挂加载等。

通过综合考虑这些因素,可以得到车架在不同工况下的强度和稳定性,并对设计进行优化。

总之,汽车车架的静态强度分析是保证车辆运行安全的重要环节。

通过对车架材料、边界条件、结构设计和负载情况等方面的分析和计算,可以评估车架的强度、刚度和稳定性,并为车架的优化设计提供指导。

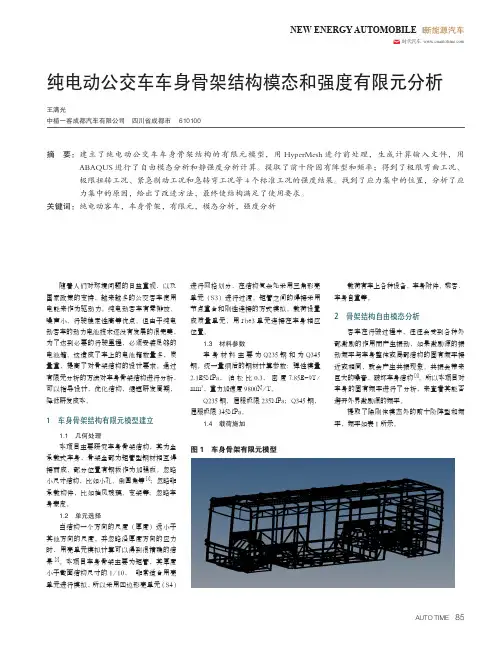

NEW ENERGY AUTOMOBILE | 新能源汽车 时代汽车 纯电动公交车车身骨架结构模态和强度有限元分析王满光中植一客成都汽车有限公司 四川省成都市 610100摘 要: 建立了纯电动公交车车身骨架结构的有限元模型,用HyperMesh进行前处理,生成计算输入文件,用ABAQUS进行了自由模态分析和静强度分析计算。

提取了前十阶固有阵型和频率;得到了极限弯曲工况、极限扭转工况、紧急制动工况和急转弯工况等4个标准工况的强度结果。

找到了应力集中的位置,分析了应力集中的原因,给出了改进方法,最终使结构满足了使用要求。

关键词:纯电动客车,车身骨架,有限元,模态分析,强度分析随着人们对环境问题的日益重视,以及国家政策的支持,越来越多的公交客车使用电能来作为驱动力。

纯电动客车有零排放、噪声小、行驶稳定性高等优点。

但由于纯电动客车的动力电池技术还没有发展的很完美,为了达到必要的行驶里程,必须安装足够的电池箱。

这造成了车上的电池箱数量多,质量重,提高了对骨架结构的设计要求。

通过有限元分析的方法对车身骨架结构进行分析,可以指导设计,优化结构,缩短研发周期,降低研发成本。

1 车身骨架结构有限元模型建立1.1 几何处理本项目主要研究车身骨架结构,其为全承载式车身,骨架全部为矩管型钢材相互焊接而成,部分位置有钢板作为加强板。

忽略小尺寸结构,比如小孔、倒圆角等[1];忽略非承载构件,比如挡风玻璃、支架等;忽略车身蒙皮。

1.2 单元选择当结构一个方向的尺度(厚度)远小于其他方向的尺度,并忽略沿厚度方向的应力时,用壳单元模拟计算可以得到很精确的结果[2]。

本项目车身骨架主要为矩管,其厚度小于截面结构尺寸的1/10, 非常适合用壳单元进行模拟,所以采用四边形壳单元(S4)进行网格划分,在结构复杂处采用三角形壳单元(S3)进行过渡。

矩管之间的焊接采用节点重合和刚性连接的方式模拟。

载荷设置成质量单元,用rbe3单元连接在车身相应位置。

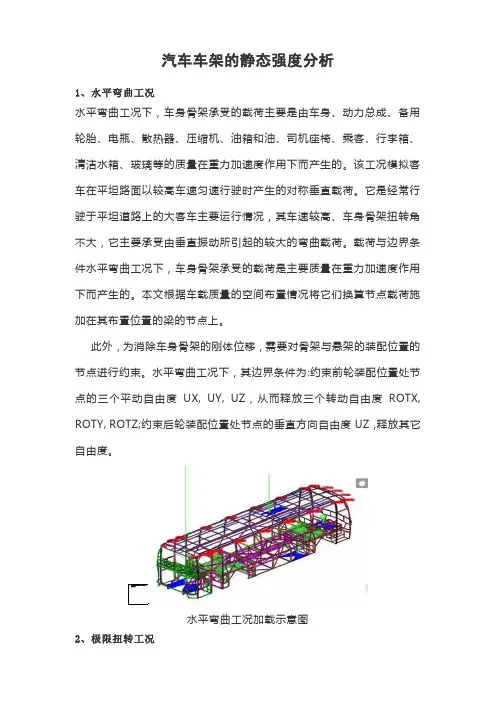

汽车车架的静态强度分析1、水平弯曲工况水平弯曲工况下,车身骨架承受的载荷主要是由车身、动力总成、备用轮胎、电瓶、散热器、压缩机、油箱和油、司机座椅、乘客、行李箱、清洁水箱、玻璃等的质量在重力加速度作用下而产生的。

该工况模拟客车在平坦路面以较高车速匀速行驶时产生的对称垂直载荷。

它是经常行驶于平坦道路上的大客车主要运行情况,其车速较高、车身骨架扭转角不大,它主要承受由垂直振动所引起的较大的弯曲载荷。

载荷与边界条件水平弯曲工况下,车身骨架承受的载荷是主要质量在重力加速度作用下而产生的。

本文根据车载质量的空间布置情况将它们换算节点载荷施加在其布置位置的梁的节点上。

此外,为消除车身骨架的刚体位移,需要对骨架与悬架的装配位置的节点进行约束。

水平弯曲工况下,其边界条件为:约束前轮装配位置处节点的三个平动自由度UX, UY, UZ,从而释放三个转动自由度ROTX, ROTY, ROTZ;约束后轮装配位置处节点的垂直方向自由度UZ,释放其它自由度。

水平弯曲工况加载示意图2、极限扭转工况整车满载水平放置,后两轮固定,前轴间加一极限扭矩(前轴负荷的一半乘以轮距),相当于客车单轮悬空的极限受力情况,模拟客车在崎岖不平的道路上低速行驶时产生的斜对称垂直载荷。

极限扭矩计算公式:T =P x L/2,其中T表示计算扭矩、p表示前桥悬挂负荷、L表示前轮轮距。

扭转工况下的动载,在时间上变化得很缓慢,所以惯性载荷也很小,因此,车身的扭转特性也可以近似地看作是静态的,而试验结果也证实了这一点,静态扭转试验和动载试验所测得的骨架的薄弱部位一致。

即静态扭转时骨架上的大应力点,就可以用来判定动载时的大应力点。

载荷与边界条件由于路面不平度的作用,汽车需要模拟两前轮之一悬空时,车身骨架静态极限扭转时承受的应力分布情况,这种情况下车身骨架的载荷同满载水平弯曲工况一样。

边界条件为:约束左(右)前轮装配位置处节点的三个平动自由度UX, UY, UZ,释放三个转动自由度ROTX, ROTY, ROTZ;释放右(左)前轮装配位置处节点的所有自由度;约束后轮装配位置处节点的垂直方向自由度UZ,释放其它所有自由度。

客车车身骨架结构类型整体式骨架结构整体式骨架结构以整体车身为承力构件,车身外板直接与骨架连接,共同承担载荷。

这种结构形式的优点在于强度高、刚性好、质量轻,但不利于局部维修。

单层骨架结构:车身骨架由单层钢板冲压件组成,外板与骨架直接焊接。

这种结构简单、重量轻,但强度不如其他类型骨架结构。

双层骨架结构:在单层骨架结构的基础上,增加一层外骨架,外骨架与车身外板连接,提高了车身骨架的强度和刚性。

非整体式骨架结构非整体式骨架结构将车身骨架和车身外板分开,车身骨架承担主要载荷,车身外板主要起围护作用。

这种结构形式优点在于局部维修方便、成本低,但强度和刚性不如整体式骨架结构。

板框式车身结构:车身骨架由板件和型材组成,外板通过焊接或铆接的方式与骨架连接。

这种结构强度适中、刚性较好,局部维修方便。

桁架式车身结构:车身骨架由桁架结构组成,桁架之间通过拉杆连接,外板通过焊接或铆接的方式与桁架连接。

这种结构强度高、刚性好,但重量较大、成本较高。

其他类型的骨架结构除了整体式和非整体式骨架结构外,还有其他类型的客车骨架结构,包括:笼式车身结构:车身骨架由多层框架组成,框架之间通过交叉支撑连接,外板通过焊接或铆接的方式与框架连接。

这种结构强度高、刚性好,但重量较大、成本较高。

空间桁架车身结构:车身骨架由空间桁架结构组成,桁架之间的连接点形成节点,外板通过焊接或铆接的方式与节点连接。

这种结构强度高、刚性好,重量轻、成本较低。

复合材料骨架结构:车身骨架采用复合材料制成,复合材料具有高强度、高刚度、轻质等优点,但成本较高、工艺复杂。

骨架结构材料客车骨架结构常用的材料有钢、铝合金、复合材料等。

钢:强度高、刚性好、成本低,但密度大、重量较大。

铝合金:强度高、比强度高、耐腐蚀,但成本较高、工艺复杂。

复合材料:强度高、比强度高、轻质,但成本较高、工艺复杂。

骨架结构设计客车骨架结构的设计需要考虑以下因素:载荷:包括各种工况下的载荷,如乘客载荷、行李载荷、风载荷、惯性载荷等。

汽车车身结构的强度与刚度分析汽车车身结构的强度与刚度是保证汽车安全性和行驶稳定性的重要因素。

在汽车设计和制造过程中,对车身结构的强度与刚度进行合理的分析和优化设计,可以提高汽车的整体性能和使用寿命。

本文将从汽车车身结构的强度与刚度两个方面进行分析。

一、强度分析汽车在行驶过程中会受到各种力的作用,如加速度、制动力、横向力等。

因此,汽车车身必须具备足够的强度来承受这些力的影响,以确保车辆在各种情况下都能保持稳定和安全。

强度分析主要是指对车身各部位的受力情况进行计算和评估,确定其是否满足设计要求。

1.1 强度计算强度计算是通过有限元分析等数值仿真方法,对车身结构的受力情况进行模拟和计算,得出各个部位的应力、变形等参数。

根据这些参数,可以判断车身结构是否存在强度不足的问题,并对其进行改进和优化设计。

1.2 结构设计在汽车设计过程中,需要考虑到车身各个部位的受力情况,合理布局材料和加强构件,以提高车身的整体强度。

同时,采用轻量化设计和材料优化等手段,可以在不影响强度的前提下减轻车身质量,提高燃油效率和操控性。

二、刚度分析刚度是指车身在不同行驶条件下的变形和振动情况,通过对车身结构的刚度进行分析,可以评估车辆的悬挂系统、操控性和舒适性等性能。

刚度分析是汽车设计中一个关键的环节,可以直接影响车辆的整体性能和用户体验。

2.1 刚度评估车身刚度的评估主要包括车身的扭转刚度、弯曲刚度和横向刚度等方面。

通过有限元分析和实车试验等方法,可以确定车身在不同受力情况下的刚度表现,评估其是否符合设计要求。

2.2 刚度优化在汽车设计中,刚度优化是通过调整车身结构和材料的布局,改进悬挂系统等方式,提高车辆的刚度表现。

合理的刚度设计可以改善操控性能和舒适性,提升车辆的整体性能表现。

综上所述,汽车车身结构的强度与刚度是确保汽车安全性和行驶稳定性的重要因素。

通过对车身结构的强度与刚度进行科学的分析和优化设计,可以提高汽车的整体性能,为驾驶员提供更加安全和舒适的驾驶体验。

汽车设计中的汽车底盘与车身强度分析在汽车设计中,底盘和车身的强度分析是至关重要的。

底盘是汽车的骨架,对汽车的稳定性和安全性起着决定性的影响。

而车身的强度则直接决定了汽车的耐撞性和碰撞性能。

因此,准确分析和评估底盘和车身的强度是设计一款安全可靠的汽车的必要步骤。

首先,为了进行底盘和车身强度的分析,需要先了解材料的特性和力学原理。

在汽车设计中,常用的底盘材料有钢铁、铝合金以及碳纤维等。

每种材料都有其特定的强度、刚度和耐久性。

而车身设计中使用的材料则更为多样,除了上述提到的材料外,还有玻璃纤维增强塑料(GFRP)和其他复合材料。

针对不同的材料特性,需要使用不同的强度分析方法。

其次,底盘和车身强度的分析可以通过数值模拟和实验测试进行。

数值模拟是一种常用的分析方法,通过建立底盘和车身的有限元模型,可以对各个部件的应力和应变进行计算和分析。

这种方法可以快速评估不同设计方案的强度,并进行优化。

然而,数值模拟也有其局限性,因为它只能模拟理想情况下的力学行为,并不能完全代替实际条件下的测试。

因此,在底盘和车身设计中,实验测试也是必不可少的。

实验测试可以通过加载试验、冲击试验和疲劳试验等方式进行。

加载试验可以模拟不同条件下的受力情况,对底盘和车身的强度进行验证。

冲击试验可以模拟碰撞情况,评估汽车的碰撞性能。

疲劳试验则可以模拟长时间使用过程中的疲劳破坏,检测底盘和车身的寿命。

除了数值模拟和实验测试,还有一些其他的分析方法可以用于底盘和车身强度的评估。

比如,材料力学性能的测试和分析可以提供材料的强度和刚度参数,用于设计中的计算。

同时,结构优化方法也可以应用于底盘和车身设计中,通过调整结构参数和布局,最大化底盘和车身的强度。

总的来说,底盘和车身强度分析对于汽车设计来说至关重要。

通过准确分析和评估底盘和车身的强度,可以确保汽车具有足够的稳定性和安全性能。

在分析过程中,需要综合运用数值模拟、实验测试和其他分析方法,以及理解材料的特性和力学原理。

汽车车身骨架设计及分析综述摘要:随着社会经济的发展,我国的汽车行业有了很大进展,在汽车制造的过程中,车身的设计非常重要。

一款好的电动汽车车身不仅可以在外观上赢得大众的喜爱,而且还可以在保证安全性,可靠性,实现轻量化的基础上大大提高电动汽车的续航能力。

文中综述了电动汽车的发展现状,车身骨架设计的必要性和设计的原则、实现车身轻量化的途径以及车身骨架的CAE分析。

关键词:电动汽车;车身骨架;轻量化;CAE分析前言:众所周知,我国是世界上人口最多的国家,如果中国每家每户都可以开上汽车的话,那么石油资源一定会供不应求,也会带来严重的环境问题。

所以,中国一定要发展电动汽车,这符合我国的实际情况,同时也是社会发展的必然趋势。

车身是汽车的重要部分之一,电动汽车的车身结构需要有足够的强度,这样才可以保证人们的安全。

同时,电动汽车也需要拥有足够的刚度,以便可以正常工作,人们还要设计出合理的动态特性,以控制电动汽车的振动以及噪声。

此外,如果实现车身的轻量化目标,那么电动汽车就可以拥有较强的续航能力,所以,不断优化设计电动汽车车身的结构是非常重要的。

1、设计车身骨架的必要性汽车车身是汽车的重要组成部分之一。

目前国内的电动汽车一般是由传统汽车改装而成,其驱动装置以电机代替了发动机,使整车结构和布置方式与传统轿车有了很大不同,因而存在许多问题,如:改装后的操纵稳定性和平顺性有所下降,动力系统和控制系统的空间布置受限以及我们比较担心的续航问题等。

因此我们有必要开发一款新的电动汽车车身来改变我国电动汽车由传统汽车改装的局面,从而大幅度提高电动汽车整车的动力性和可靠性,降低成本,实现批量化生产,满足国内外市场的需要。

无论是出于电动汽车续航的考虑,或是为了电动汽车车速的提高,除了要有一个好的动力系统外,都需要减轻汽车重量。

降低重量不仅能提高汽车驾驶的动力性,而且使悬架的横摆惯量减小,有利于提高汽车的操纵稳定性。

因此,轻量化不仅成为传统汽车的设计追求的指标,也是目前电动汽车设计追求的指标。

汽车车身各部位强度图解汽车厂商都会说自己的车型用了xxxx MPa的超高强度钢板,想知道车身上哪些部分需要高强度或超高强度材质,为什么?汽车行业对钢板强度的分类是这样的(一年前的数据,如果出入请指正)屈服强度超过300Mpa就可以称为超高强度钢板了,超过1000Mpa的一般都是热成型钢板,普通的钢材难以达到这个强度。

热成型钢板在加工过程中要经历高温成型及一系列的热处理,具有超高强度和极小的变形系数。

屈服强度超过300Mpa就可以称为超高强度钢板了,超过1000Mpa的一般都是热成型钢板,普通的钢材难以达到这个强度。

热成型钢板在加工过程中要经历高温成型及一系列的热处理,具有超高强度和极小的变形系数。

目前各大厂商都在普及使用热成型钢材,强度高重量轻,节油减排逼格还高。

好钢要用在刀刃上,超高强度的钢材,都是用在出事故时给乘客保命的地方。

无论是遇到正碰侧碰还是翻滚,最大程度保持乘客所在的座舱完整是最重要的,因此车身的下部,侧围内板(ABC柱)和顶盖横梁就成为了使用超高强度钢材最密集的车身部位。

下面这张图大概说明了车身的制造流程,可以看看上面说的下部/侧围都是什么。

下面一个个给大家拆解使用超高强度钢板的车身部位这张图就说明了白车身骨架中主要使用超高强度(热成型钢板)的位置,图里未展示车门防撞梁和前后防撞梁。

此图不包括四门/两盖/翼子板/侧围外板/顶盖等外表面件,一般消费者所说的钢板厚度都说的是这些外表面件的钢板厚度,其实车身安全和外表面件的钢板厚度一点关系都没有,只和车身的结构及关键部位板材/连接强度有关。

1.顶盖横梁2.车身侧围内板(包括ABC柱)3.下部中通道(汽车之家小编成天拿Iphone5量的那个影响后排乘客舒适度的鼓包)4.前挡板下面一一说来1.顶盖横梁在车身翻滚时可以最大程度保证乘客舱的完整不变形,没什么好说的啦,应该用。

2.车身侧围,同样是十分重要的安全相关部件,大量使用超高强度钢板和激光焊接等高新技术的车身部件,门框和顶盖搭接区域的激光焊接可以大幅提升安全性。

极限组合工况下客车车身骨架刚度和强度分析黄俊杰;张代胜;王松;邝坤阳【摘要】建立了板梁单元相结合的客车有限元模型,通过静态电测试验验证了模型的准确性.提出了通过计算极限扭转组合工况来检验客车车身骨架的刚度和强度的新方法,使用该方法达到了验证文中所研究的客车在极其恶劣的路面上行驶时,车身骨架的刚度和强度能满足使用要求的目的,同时这种组合工况方法为客车骨架有限元分析的工况选择方面提供了新的参考.【期刊名称】《汽车科技》【年(卷),期】2010(000)005【总页数】4页(P47-50)【关键词】车身骨架;有限元分析;刚度;强度【作者】黄俊杰;张代胜;王松;邝坤阳【作者单位】合肥工业大学,机械与汽车工程学院,合肥,230009;合肥工业大学,机械与汽车工程学院,合肥,230009;合肥工业大学,机械与汽车工程学院,合肥,230009;合肥工业大学,机械与汽车工程学院,合肥,230009【正文语种】中文【中图分类】U463.82+2随着CAE技术的发展,有限单元法在客车骨架设计中得到了广泛的应用,它避免了传统的采用力学近似方法的局限性,而可以更加准确全面地了解客车车身骨架的受力分布以及变形情况,深入了解车身骨架的承载特性是车身骨架结构设计改进和优化的基础。

研究人员对客车骨架的建模、分析和优化进行了很多卓有成效的研究,如文献[1,2]中,曹文刚、高玉华对客车车身有限元建模方法进行了研究;文献[3]中,赵韩对各种单一工况下车身骨架进行了有限元分析,文献[4]中,冯国胜、邓江华等运用神经网络和遗传算法对车身骨架结构进行了优化;文献[5]中,张代胜采用灵敏度分析的方法对客车车身进行了轻量化研究。

以往的研究人员进行客车骨架有限元分析时一般进行单一工况的分析,而结构的优化也一般是在单一工况分析的基础之上进行。

而实际上客车的行驶工况非常复杂,有时可能会出现多种工况共存的情况,这比单一工况下的受力更加复杂,因而对车身骨架的影响可能更大些。

客车车身骨架疲劳强度分析[周俊杰,严伊莉][郑州大学化工与能源学院,郑州450001][ 摘要] 运用有限元方法建立了某轻型客车车身骨架的有限元模型,在确定载荷的简化和施加方法后,进行了该车身骨架在满载弯曲工况下的有限元仿真,以此在ANSYS Workbench的Fatigue(疲劳)模块对其进一步的疲劳分析,为该车车身骨架的优化设计和进一步研究提供了理论依据。

[ 关键词] 车身骨架;有限元;疲劳分析Fatigue strength analysis of bus body frame[ZHOU Jun-jie, YAN Yi-li][School of Chemical and Energy, Zhengzhou University, Zhengzhou 450001,China] [ Abstract ] Finite element modeling of the bus framework is established by using finite element methods. When the simplified load and load way exerting on the framework areensured,the finite element simulation of bus framework is executed under fully loadedbending condition. And then further fatigue analysis with ANSYS Workbench Fatiguefinishes. These results provide theoretical basis for optimization and further study of thebus framework.[ Keyword ] Bus framework;Finite element analysis;Fatigue analysis1前言车身骨架是客车的主要承载结构,车身骨架的强度、刚度及疲劳性能都直接影响着客车的使用寿命、安全性、操作稳定性等基本性能。

本文运用通用有限元分析软件对某客车车身进行了准静态疲劳强度分析,为该车车身骨架的优化设计和进一步研究提供了理论依据。

2车身骨架几何模型的建立在建立几何模型时主要进行了以下简化措施[2]:(1)略去车身骨架蒙皮及非承载件,如挡风窗玻璃、车门、座椅等。

(2)不考虑发动机组、燃油箱、空调机组等,只简化为集中载荷添加到模型中对于位置。

(3)对车顶及侧围部分的一些曲率较小的构件近似看作直梁来处理。

(4)整个客车骨架结构存在大量的纵横梁交叉连接处,对于这些接头位置的焊接连接采用合并节点的形式进行模拟。

建立好几何模型如下图1所示。

图1 客车车身骨架几何模型3车身骨架有限元模型建立3.1单元的选取该客车车身骨架结构大都是通过薄壁杆件以及薄板冲压件焊接组装而成,同时为了后面ANSYS Workbench中疲劳分析的便利,建模时选取壳单元为模型单元类型。

3.2网格划分通过计算网格尺寸为15,20,30,40时的车身骨架模型,分别得到不同网格数下最大应力、最大位移比较,最后确定的网格尺寸为30mm。

该模型大部分结构采用四边形单元划分;对于几何形状较复杂的区域采用了三角形单元离散,以充分利用三角形单元的适应性强的优点。

划分好的模型节点为51882个;单元为53996个。

3.3载荷的处理及边界条件(1)载荷处理模型客车车身骨架所承受的载荷包括自重、集中载荷和均布载荷,载荷可按如下方式处理:客车骨架的自重在ANSYS Workbench中定义材料属性时输入材料的密度,在施加载荷时输入重力加速度,注意重力加速度方向应竖直向下;集中载荷一般是外部载荷作用的范围较小,近似等价为集中作用于一点的载荷。

比如,发动机、燃油箱、机组空调等载荷,这些载荷都可以以集中载荷的形式添加在对应的质心位置。

均布载荷一般是指外部载荷作用在结构上一定的面积或长度上,比如司机、乘客的载荷等。

具体载荷质量及加载位置如表1所示。

表1 客车各零部件重量以及位置坐标序号部件质量(kg)位置坐标1 发动机320 -990,0,3002 油箱及燃油系统120 1260,760,-2503 空调及压缩机200 -4 前钢板簧50 0,470,-180;5 后钢板簧50 3300,470,-260;6 备胎50 4600,0,-2907 前桥320 0,0,-3708 后桥400 3300,0,-4409 离合器20 -660,0,16010 变速箱96 -310,0,9011 乘客人数2550 -12 司机65 -(2)边界条件本文考虑的是准静态下的疲劳分析,故此处边界条件即满载弯曲工况下的约束:约束前、后轮与车桥相连的位置处,总体上约束6个方向的自由度。

4满载弯曲工况有限元分析疲劳分析是基于结构的有限元分析结果,结合载荷变化历史和材料的疲劳参数,应用相应的疲劳累积损伤模型来预示结构的疲劳寿命。

因此进行疲劳分析前首先需要一个有限元计算的结果。

本文以满载弯曲工况为例,使用的模型约束及加载情况详细如前面所述,经计算,其结果云图,如图2~3所示。

图2 整车骨架变形云图图3 整车骨架应力云图由以上云图可知,车身骨架大部分区域应力较低,但有部分骨架结构连接处出现了较大的应力,如底架前中部(发动机前置原因)以及车身右侧骨架前、后门处主要是右侧骨架两个开口结构的影响,局部最大应力(应力集中)分别达到198.1MPa及174.56MPa ;最大变形位置发生在车身底架前中部,为8.0721mm。

5车身骨架疲劳分析5.1车身骨架准静态疲劳分析疲劳寿命可定义为由于循环载荷导致裂纹产生及扩展,最后因裂纹导致构件最终被破坏。

疲劳分析使用累积破坏法,根据应力或应变时间关系曲线图来估算疲劳寿命。

CAE疲劳分析是以结构有限元分析结果为基础的,通过结构FEA求构件的应力分布,判断构件的疲劳危险部位,并结合疲劳载荷谱和材料应力疲劳周期(S-N)曲线来进行疲劳分析。

本论文客车车身骨架采用材料Q235,如图4所示,为Q235的S-N曲线。

图4 Q235钢S-N曲线在有限元计算结果基础上加载了材料的S-N曲线,就可以对车身骨架进行疲劳分析。

以材料的S-N曲线为参考,在进行总体寿命分析时将零部件内所有点的应力应变信息和材料的S-N数据结合,求得每一点的疲劳寿命,并对整车结构的疲劳情况进行评估。

在ANSYS Workbench Fatigue模块中,输入疲劳分析的制定参数,分析后的结果,如图5~6所示。

图5 车身骨架循环次数图图6 疲劳分析结果局部图5.2疲劳结果分析由于本文的载荷谱并非真实试验的载荷谱,因此所得到的疲劳寿命分布云图不能直接说明骨架的疲劳寿命,故不采用此方法直接评价车身骨架的疲劳寿命。

本文采用相对疲劳寿命的方法,即通过骨架各部位的损伤度的大小来评价车身的相对疲劳强度分布。

用损伤度估算车身骨架强度的思路:损伤度是描述车身骨架在受到一个循环载荷下所形成的疲劳损伤,损伤度的值越大,该部件的疲劳寿命越短,结构强度相对越弱。

计算疲劳损伤度的思路是:首先根据材料S-N曲线由等效应力幅计算出该应力幅下所等效的循环次数,然后根据线性疲劳累计损伤理论计算出疲劳损伤度的大小。

根据线性疲劳累积损伤理论的知识,车身骨架在每受到一次载荷循环时的疲劳损伤是一样的,假设一次载荷循环的损伤度是n,那么N次载荷循环次数的疲劳损伤就是N×n。

当车身骨架所受到的损伤累积到1时,就认为材料到了疲劳极限,要发生疲劳破坏。

因此损伤度大小就是循环次数的倒数[3]。

现在将准静态疲劳分析下的最危险节点的循环次数和疲劳损伤度,如表2所示。

表2 危险节点列表序号位置循环次数损伤度1 前门立柱与底架连接处 1.4675e5 6.814e-62 中门立柱与底架连接处 2.9886e5 3.346e-63 中门立柱与车顶连接处 4.0693e6 2.457e-74 底架前部7.6713e6 1.314e-7从上表可以看出,前门立柱与底架连接处的循环次数最少,为1.4675e5;同时它的损伤度为 6.814e-6,在所列的单元列表中是损伤度最大的一个。

用疲劳损伤度来判断,此处即是疲劳强度最低的地方。

同静力分析结果相比,位置基本一致。

在没有真实的疲劳载荷谱的情况下,用疲劳损伤度代替疲劳寿命来考察车身骨架的结构疲劳强度是可行的,这种考察的方式称为相对疲劳寿命法。

6结论本文对车身骨架进行了准静态疲劳分析,通过疲劳损伤度的大小来考察车身骨架的相对疲劳寿命,用于在真实的道路载荷谱未知的情况下用损伤度代替疲劳寿命估算车身骨架疲劳强度。

通过分析,得到最危险节点单元的相对疲劳寿命,从而为该车车身骨架的改进和研究提供了参考依据,具有一定的工程价值。

[参考文献][1]朱健,苏小平,陈本军.客车车身骨架准静态疲劳强度分析[J].机械设计与制造.2010,9(9):99~101.[2]孙立君,谭继锦,蒋成武,等.多工况下客车车身骨架轻量化研究[J].汽车科技,2010. 3(5): 20~24.[3]陈军,刘成,王仲范.动态载荷峰值分布及在疲劳损伤分析中的应用[J].振动、测试与诊断,2004(2):149~152.[4]高云凯,李翠,崔玲等.燃料电池大客车车身疲劳寿命仿真分析[J].汽车工程.2010,32(1):7~12.[5]林忠钦,王玉瑞.客车骨架疲劳寿命的试验研究[J].福州大学学报.1994,22(2):107~109.。