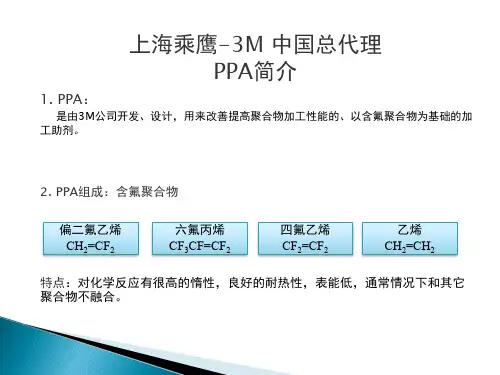

含氟聚合物加工助剂中大颗粒理论的开发应用研究

- 格式:doc

- 大小:235.00 KB

- 文档页数:8

PVDF的应用范围聚偏氟乙烯PVDF的应用概述PVDF应用主要集中在石油化工、电子电气和氟碳涂料三大领域。

包括:广泛应用于:化工防腐、电气和电子、半导体、水处理、食品、制药和生物工程、汽车制造、建筑等行业。

常见的PVDF产品包括:。

汽车燃油管和波纹管。

锂离子电池。

建筑防护膜。

排烟管内衬。

太阳能板。

水管接头。

化工防腐管道系统(管道、管件、泵、阀)。

热收缩管。

热交换器。

过滤器。

塔填料。

热电偶。

加热电缆。

建筑隔层内的电缆光缆。

点火器电缆。

半导体行业的槽、管道系统。

芯片承载器。

过滤膜。

钓鱼线首先,因PVDF对氯、溴卤素及卤素化合物有极其优异的抵抗特性,及其良好的耐化学性、加工性及抗疲劳和蠕变性,是石油化工设备流体处理系统整体或者衬里的泵、阀门、管道、管路配件、储槽和热交换器的最佳材料之一。

PVDF在化工防腐蚀方面的应用,有其它氟树脂无可比拟的优点。

同时,聚偏氟乙烯PVDF膜介电常数较高,有优良的耐化学品性、耐溶剂性、抗紫外性、耐辐射性和耐候性,同时在氟树脂中它也具有最高的抗张强度和抗压缩强度以及最出色的加工性能,是膜绝缘材料的不错选择。

另外,聚偏氟乙烯PVDF压电薄膜是一种新型的高分子聚合物型敏感材料,使偏氟乙烯及其共聚物成为目前研究最广泛的铁电聚合物材料,在执行器、传感器、存储器、仿真肌肉及微流控方面具有应用前景。

最后,PVDF是氟碳涂料最主要原料之一,由于PVDF树脂具有超强的耐候性,可在户外长期使用,无需保养,该类涂料被广泛应用于发电站、机场、高速公路、高层建筑等;目前在我国以偏氟乙烯为含氟单体和其他含氟单体共聚的涂料用常温固化型氟碳树脂尚未出现,在这方面具有巨大的发展空间。

另外PVDF树脂还可以与其他树脂共混改性,如PVDF与ABS树脂共混得到复合材料,已经广泛应用于建筑、汽车装饰、家电外壳等。

(1)化工领域:采用模压、挤如、注射成型可加工PVDF衬里或全塑阀门、泵、管道、管件、塔填料及其它制品。

综述CHINA SYNTHETIC RESIN AND PLASTICS合 成 树 脂 及 塑 料 , 2023, 40(6): 62ASA 在建筑领域的应用研究进展苏勒德(内蒙古交通职业技术学院,内蒙古 赤峰 024000)摘 要: 综述了丙烯腈-苯乙烯-丙烯酸酯三元共聚物在建筑领域的应用研究进展。

在合成领域,需要进一步改进合成工艺,发展具有特殊用途的新牌号;在树脂性能研究领域,进一步加强新牌号树脂及共混合金综合性能研究;在应用领域,需要不断拓宽应用领域,降低加工成本,提高产品性能。

关键词: 丙烯腈-苯乙烯-丙烯酸酯三元共聚物 苯乙烯-丙烯腈共聚物 耐候性 阻燃性 核壳结构中图分类号: TQ 325 文献标志码: A 文章编号: 1002-1396(2023)06-0062-05Application of ASA in constructionSu Lede(Inner Mongolia Transportation V ocational College ,Chifeng 024000,China )Abstract : The application of acrylonitrile-styrene-acrylate resin in the field of construction is reviewed. In the field of synthesis,it is necessary to further improve the synthesis process and develop new grades with special uses. In the field of resin property research,it focuses on the comprehensive properties of new grades and blend alloy. It is necessary to continuously expand the application field,reduce processing costs,and improve product performance.Keywords : acrylonitrile-styrene-acrylate; styrene-acrylonitrile copolymer; weather resistance; flame retardancy; core-shell structureDOI:10.19825/j.issn.1002-1396.2023.06.13收稿日期: 2023-05-27;修回日期: 2023-08-26。

热固性聚酰亚胺研究进展摘要:热固性聚酰亚胺作为一类先进的基体树脂,在航空航天、印制电路板、高温绝缘材料等领域的应用不断扩大。

相对于热塑性聚酰亚胺来说,热固性聚酰亚胺具有更好的可加工性能。

而且,其加工窗口温度可通过变换不同反应性端基来实现。

若选用合适的反应性端基,其在固化时无小分子挥发物放出。

对热固性聚酰亚胺的研究现状分类作了综述,对降冰片烯、烯丙基降冰片烯、乙炔基、苯乙炔基、马来酰亚胺、苯基马来酰亚胺、苯并环丁烯等封端型热固性聚酰亚胺的研究进展进行了重点阐述。

【1】。

关键字:聚酰亚胺热固性封端剂发展概述当世界上对芳环和杂环结构的高温聚合物的研究仍然相当活跃,尤其在高技术材料领域离不开高温聚合物的开发,如聚苯硫醚、聚醚矾、聚苯并咪哇、聚苯并唾哇、聚苯并哇、聚唾握琳和聚酰亚胺等,其中最为成功的材料数聚酸亚胺。

聚酰亚胺原料易得价廉,机械性能、电学性能和摩擦性能等优异,被广泛应用于各个领域,其形式可以是纤维、薄膜和塑料等,其中用作复合材料的树脂基体成为重要的一部分。

聚酰亚胺的复合工艺通常是把聚酞胺酸溶于极性溶剂如N一甲基毗咯烷酮、二甲基甲酞胺,用其浸渍纤维,最后亚胺化并压制成品。

由于溶剂存在(亲和性好,极难除尽)会引起增塑,环化产生的水易导致形成多孔材料,影响最终材料的高温性能,因此,热固性聚酰亚胺引起研究者极大兴趣。

热固性聚酰亚胺是一种含有亚胺环和反应活性端基的低分子量物质或齐聚物,在热或光引发下发生交联而无小分子化合物放出。

按其结构可分为:降冰片烯封端的聚酰亚胺、乙炔封端的聚酰亚胺、苯并环丁烷封端的聚酰亚胺和马来酸醉封端的聚酸亚胺。

众所周知,环氧树脂加工性能优良,但温/湿性能差,而热固性聚酰亚胺兼有优异的耐热性能和加工性能,近几年来发展迅速。

人们预言热固性聚酰亚胺将替代环氧树脂,把材料的性能等级提高一步。

以下就热固性聚酰亚胺发展、应用和前景作些讨论【23】。

聚酰亚胺的研究进展含乙炔基封端的聚酰亚胺乙炔基封端的聚酰亚胺含乙炔基封端剂主要是含乙炔基的芳香单胺和单酐。

氟化工“三废”的资源化利用姚琪;刁杰【摘要】结合我国氟化工行业发展现状,分析了含氟“三废”产生情况及处置方法的最新研究进展,并通过实际工程案例进行论述.氟化工生产过程污染物主要有含氟废气及副产氯化氢、含氟高沸物及含氟污泥等.通过将氯化氢用于工业清洗及制备氯化钙、氯化铝等化学品能够合理消耗副产盐酸.焚烧处理含氟有机废气产生的氟化氢气体经水洗后副产氢氟酸.含氟高沸物通过精馏分离出高沸物组分生产高附加值产品.含氟污泥可制成建筑材料,最优工业化利用途径仍在积极研究中.%Combined with the status quo of Chinese fluorine chemical industry,the production situation of fluoridecontaining "three wastes" and the latest research progresses of disposal methods for them were discussed,supported by relevant practical engineering cases.The main pollutants in production process of fluorine chemical industry were fluoride-containing waste gas,high boiling residue,sludge and byproduct hydrogen chloride.Hydrogen chloride could be well utilized through application in industrial cleaning or conversion to chemicals such as calcium chloride and aluminum chloride.The fluoride-containing organic waste gas could be treated by combustion,and the hydrogen fluorine gas from the process could be washed and then used for production of hydrofluoric acid.The high boiling point components could be separated from the fluoride-containing high boiling residue by distillation,and used to produce high-value chemicals.The fluoride-containing sludge could beused for production of construction materials,and the optimum disposal methods for industrial utilization were still under research.【期刊名称】《化工环保》【年(卷),期】2017(037)003【总页数】5页(P289-293)【关键词】氟化工;氯化氢;含氟废气;高沸物;含氟污泥;资源化利用【作者】姚琪;刁杰【作者单位】南京大学环境规划设计研究院有限公司,江苏南京210093;南京大学环境规划设计研究院有限公司,江苏南京210093【正文语种】中文【中图分类】X70320世纪50年代至今,我国氟化工行业发展迅速,装置规模不断扩大,产品品级逐步增多,形成了氟烷烃、含氟聚合物、无机氟化物及含氟精细化学品四大类氟化工产品体系。

Viton氟橡胶是在1957年为了满足航空工业对高性能密封要求的需要而发展起来的。

从那时起,氟橡胶就迅速地应用到汽车工业、化学工业等其他的工业领域。

经过40多年的应用,证明Viton氟橡胶在耐热、耐腐蚀方面具有优异的性能。

其硫化胶的一些主要特点如下:(1)Viton氟橡胶能够在高温下工作,此时提供的物理机械性能优于大多数其他弹性体。

温度的升高对于氟橡胶耐油、耐化学品性能的影响也相对小一些。

即使连续在204℃或者间歇在260℃烘箱内老化后氟橡胶还会保持一定的弹性。

高温下的使用条件通常为232℃×3000h、260℃×100h、288℃×240h、316℃×48h。

(2)在动态条件下使用氟橡胶一般温度可低至-18到-23℃,但是特定的胶料在静态下使用温度可低至-54℃。

已有实验证明Viton氟橡胶在接近绝对零度的条件下作为静密封制品来使用时,其性能还是令人满意的。

(3)在所有工业化的弹性体当中,氟橡胶耐液体和化学介质的性能比任何非氟弹性体都好,它具有优异的耐油、耐航空燃油、耐润滑剂、耐大多数矿物油的能力。

氟橡胶对于大多数的物质都具有很低的渗透性,在低抗氧化汽车燃油渗透方面也有出色的表现。

脂肪族和芳香族的烃类是一般弹性体的溶剂,但Viton橡胶对它们却有很好的耐久性。

(4)即使在高温条件下,Viton橡胶仍具有优越的压缩永久变形性能。

(5)优异的耐大气、光、氧化老化的性能,良好的耐霉菌、耐真菌性能,在低压低频下使用时具有良好的电性能,比非氟弹性体具有更好的固有的阻燃性能。

1 Viton氟弹性体的型号和种类Viton氟弹性体主要有三种型号,即A、B、F型。

VitonA型是偏氟乙烯(VF2)和六氟丙烯(HFP)共聚物;VitonB、F型是偏氟乙烯(VF2)、四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物。

A、B、F型氟弹性体结构设计上是不同的,不同的单体共聚比决定了最终聚合物氟含量的不同,进而导致它们对液体和化学介质的耐久性也各不相同。

Viton氟橡胶的性能及应用Viton氟橡胶是在1957年为了满足航空工业对高性能密封要求的需要而发展起来的。

从那时起,氟橡胶就迅速地应用到汽车工业、化学工业等其他的工业领域。

经过40多年的应用,证明Viton氟橡胶在耐热、耐腐蚀方面具有优异的性能。

其硫化胶的一些主要特点如下:(1) Vit on 氟橡胶能够在高温下工作,此时提供的物理机械性能优于大多数其他弹性体。

温度的升高对于氟橡胶耐油、耐化学品性能的影响也相对小一些。

即使连续在204C或者间歇在260C烘箱内老化后氟橡胶还会保持一定的弹性。

高温下的使用条件通常为232CX 3000h、260CX 100h、288CX 240h、316CX 48h。

(2) 在动态条件下使用氟橡胶一般温度可低至-18到-2 3 C,但是特定的胶料在静态下使用温度可低至-54C。

已有实验证明Viton 氟橡胶在接近绝对零度的条件下作为静密封制品来使用时,其性能还是令人满意的。

(3) 在所有工业化的弹性体当中,氟橡胶耐液体和化学介质的性能比任何非氟弹性体都好,它具有优异的耐油、耐航空燃油、耐润滑剂、耐大多数矿物油的能力。

氟橡胶对于大多数的物质都具有很低的渗透性,在低抗氧化汽车燃油渗透方面也有出色的表现。

脂肪族和芳香族的烃类是一般弹性体的溶剂,但Viton橡胶对它们却有很好的耐久性。

(4) 即使在高温条件下,Viton橡胶仍具有优越的压缩永久变形性能。

(5) 优异的耐大气、光、氧化老化的性能,良好的耐霉菌、耐真菌性能,在低压低频下使用时具有良好的电性能,比非氟弹性体具有更好的固有的阻燃性能。

1 Vito n氟弹性体的型号和种类Viton氟弹性体主要有三种型号,即A B、F型。

VitonA型是偏氟乙烯(VF2)和六氟丙烯(HFP)共聚物;VitonB、F型是偏氟乙烯(VF2)、四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物。

A B、F型氟弹性体结构设计上是不同的,不同的单体共聚比决定了最终聚合物氟含量的不同,进而导致它们对液体和化学介质的耐久性也各不相同。

高效液相色谱-串联质谱法在全氟化合物检测中的应用徐睿;谭红;何锦林;张运依【摘要】全氟有机化合物(Perfluorinated compounds,PFCs)是一类新型有机污染物,具有远距离迁移性、持久性、生物积累性和毒性,不仅对生态环境造成污染,且严重影响人类身体健康,因此PFCs的研究已逐渐成为国际上环境和健康领域的研究热点.当前,针对不同浓度水平的PFCs的检测方法主要有气相色谱-质谱法(GC-MS)、高效液相色谱-质谱法(HPLC-MS)和高效液相色谱-串联质谱法(HPLC-MS/MS).其中HPLC-MS/MS因其高灵敏度和低检出限而被广泛应用于痕量PFCs 的检测.本文概述了PFCs的应用、污染及研究现状,着重介绍了HPLC-MS/MS在PFCs检测方面的应用,并对HPLC-MS/MS在PFCs检测中的应用进行了展望.【期刊名称】《贵州科学》【年(卷),期】2015(033)001【总页数】8页(P60-67)【关键词】全氟有机化合物;高效液相色谱-串联质谱;检测;应用;展望【作者】徐睿;谭红;何锦林;张运依【作者单位】贵州大学,贵阳550001;贵州省分析测试研究院,贵阳550001;贵州省分析测试研究院,贵阳550001;贵州省分析测试研究院,贵阳550001;贵州省分析测试研究院,贵阳550001【正文语种】中文【中图分类】X838PFCs自1951年由美国3M公司成功研发以来,以其优良的热稳定性、化学稳定性、高表面活性及疏水疏油性能而被广泛地应用于涂料、织物、皮革、食品包装材料、地板亮光剂等(Rennerr,2001;范英武等,2008)物质的制备中,其加入能起到防污、防油、防水、抗静电、降低表面张力等(冯盘等,2010;武晓果等,2009)作用。

PFCs是一系列以4-14个碳原子的烷基链为基本碳架,其中的氢原子被氟原子取代并带有不同功能基团的化合物的总称(冯盘等,2010)。

聚偏氟乙烯树脂的合成聚偏氟乙烯(PVDF)是指偏氟乙烯(VDF)均聚物或VDF与其它少量含氟乙烯基单体的共聚物,是一种优质的含氟聚合物,兼具含氟树脂和通用树脂的特性,有着非常优良的综合性能,具有比一般氟树脂更高的机械强度和耐化学腐蚀、耐高温、耐氧化、耐气候、耐紫外线、耐辐射等优良性能,还有压电性、热电性等特殊电性能,被广泛应用于化工设备、电子电气和建筑涂料等领域。

PVDF树脂首先由美国Pennwalt公司1961年商品化,生产技术在国外20世纪70年代已基本成熟,到年/a的优良性能不断得到认同,国内已经掀起了PVDF树脂的研制热潮,上海三爱富公司和浙江省化工科技集团公司都有扩产的计划,浙江巨化集团和江苏梅兰公司相继开发成功了模塑级PVDF。

2005年我国需求量将达2kt/a,PVDF树脂研制前景十分看好,因此,本文对PVDF树脂的合成技术进行了综述。

1乳液聚合法制备PVDF树脂1948年,FordT以水为介质,使用不同类型的自由基引发剂,将偏氟乙烯(VDF)单体在≥30MPa 和20~250℃条件下聚合,首次制得PVDF树脂;此后,在较低的压力下,分别由乳液聚合、悬浮聚合、溶液聚合和辐射聚合法制得PVDF树脂。

到目前为止,能够工业化生产的主要是乳液聚合和悬浮聚合这两种方法。

1.1乳液聚合原理乳液聚合一般原理是:单体在搅拌和乳化剂的共同作用下,以3种状态存在:单体液滴、增溶PVDF1)VDF 在%。

用于发的PVDF PVDF最也越多,聚合速率也越快;另一方面,自由基终止的机会也多,造成聚合反应不平稳,产量下降,聚合物的性能也变差。

VDF悬乳液聚合的引发剂用量一般为单体质量的0.05%~1.50%,较合适的用量为单体质量的0.15%~1.00%。

VDF乳液聚合所用的分散介质为去离子水,对水中的离子浓度有严格要求,要求水的电导率≤3μs/cm;如水中的离子浓度过高,不仅影响乳液体系的稳定,还影响PVDF树脂的性能和色泽。

PTFE-聚四氟乙烯简介聚四氟乙烯,英文名称:Polytetrafluoroethylene ,简称FTFE 或F4。

聚四氟乙烯是四氟乙烯的聚合物。

聚四氟乙烯(Teflon 或PTFE ),俗称“塑料王”,是美国杜邦公司的彭励格(Roy Joseph Plunkett )博士于1938年发明的,杜邦公司在1945年注册了Teflon ®(特富龙®)商标并商业化生产。

PTFE 的分子式:-[CF 2 - CF 2]n -PTFE 分子中F 原子把C -C 键遮盖起来而且C -F 键键能高特别稳定,除碱金属与氟元素外它不被任何化学药品侵蚀。

PTFE 分子中F 原子对称,C -F 中两种元素共价相结合,分子中没有游离的电子,整个分子呈中性。

使PTFE 具有优良的介电性能。

由于PTFE 分子外有一层惰性的含氟外壳,使它具有突出的不粘性能与低的摩擦系数。

聚四氟乙烯具有杰出的优良综合性能,耐高温,耐腐蚀、不粘、自润滑、优良的介电性能、很低的摩擦系数。

在PTFE 中加入任何可以承受PTFE 烧结温度的填充剂,它的机械性能可获得大大的改善。

同时,保持PTFE 其它优良性能。

填充的品种有玻璃纤维、金属、金属化氧化物、石墨、二硫化钼、碳纤纖、聚酰亚胺、EKONOL…等,耐磨耗、极限PV 值可提高1000倍。

聚四氟乙烯具有优良的化学稳定性、耐腐蚀性、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐 力。

能在+250℃至-180℃的温度下长期工作,除熔融金属钠和液氟外,能耐其它一切化学药品,在王水中煮沸也不起变化。

PTFE 工程塑料,可制成聚四氟乙烯管、棒、带、板、薄膜等。

一般应用于性能要求较高的耐腐蚀的管道、容器、泵、阀以及制雷达、高频通讯器材、无线电器材等。

分散液可用作各种材料的绝缘浸渍液和金属、玻璃、陶器表面的防PTFE 结构式:腐图层等。

各种聚四氟圈、聚四氟垫片、聚四氟盘根等广泛用于各类防腐管道法兰密封。

Struktol公司的加工助剂Struktol TR451

严淑芬

【期刊名称】《现代塑料加工应用》

【年(卷),期】2017(29)2

【摘要】据“www.ptonline.com”报道,Struktol公司开发出加工助剂Struktol TR451,Struktol TR451改善了填料与聚烯烃的相容性,它能使聚烯烃黏度降低、脱模容易、加工稳定性好。

【总页数】1页(P63-63)

【关键词】加工助剂;加工稳定性;.com;聚烯烃;www;相容性;填料;脱模

【作者】严淑芬

【作者单位】中国石化扬子石油化工有限公司南京研究院

【正文语种】中文

【中图分类】TQ330.38

【相关文献】

1.含氟聚合物加工助剂性能卓越,全面提高生产力——美国3M泰良公司泰乐玛Dynamar PPA助剂产品 [J], 唐妍

2.成都同力助剂有限公司——“同力”牌系列加工助剂专业生产厂家 [J], 无

3.Struktol公司的复配加工助剂 [J], 严淑芬

4.美国Struktol公司最新研制出新型木塑润滑剂 [J],

5.Struktol公司推出兼有增容剂和润滑剂产品用于再生塑料 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

含氟聚合物加工助剂中大颗粒理论的开发应用研究加工助剂通过在模具内表面上沉积一层含氟聚合物涂层,从而促进含氟聚合物与聚烯烃界面在熔融加工过程中的相对滑动。

直到几年前,加工助剂的用户和生产商仍然认为,当聚烯烃主体树脂中的含氟聚合物颗粒非常小(直径约2微米)时,能得到最佳的涂覆速率和效率。

2002年,DuPont Dow(杜邦陶氏)向这一论断发起挑战,开发出降低含氟聚合物分散率的加工助剂,从而为挤出模具提供更大的颗粒。

研究背景含氟聚合物加工助剂(PPA)通常被加入高粘度聚烯烃中,以消除挤出过程中的表面熔融断裂。

其它优点比如降低模具表面堆积、挤出压力以及凝胶形成等,也能通过使用PPA产生。

但自从DuPont于1961年发明并于80年代早期将Viton?FreeFlowTM投放市场以来,消除熔融断裂一直是含氟聚合物加工助剂的主要性能优势。

一开始,人们认为含氟聚合物对通过模具的聚乙烯料流起润滑作用,从而将熔融断裂的产生延迟到更高的剪切速率。

调查者后来证实,在消除熔融断裂的同时,还会发生含氟聚合物在模具表面的聚集,导致壁面滑动增强以及剪切应力的降低。

在商业推向市场之后的几十年里,PPA的需求在LLDPE吹塑薄膜产量上升的推动下稳步增长。

而对含氟聚合物润滑层如何在挤出模具内表面形成这一基础知识的了解则相对落后。

许多业内的工作人员声称在流动的聚乙烯中有含氟聚合物液滴活跃地向模具表面迁移,但没有现成的证据证明这一迁移现象。

关于什么样的力作用能引起含氟聚合物颗粒穿过高粘度聚合物熔流向模具表面移动,这个问题一直没有得到认真的考虑,即便是已经有实验表明在简单剪切流里液滴会从固定的表面迁移出去。

相反地,80年代和90年代早期的学术研究者一般都把工作重心集中在关于熔融断裂起源的基础理论开发上。

有两种学术思想流派并存:一种认为熔融断裂产生于模具内部,是聚合物滑动和/或壁面粘性滑动的结果;而另一种则断言熔融断裂产生于模具外部,是由速度分布重组引起挤出物表面断裂引起的。

由于业内基础理论的缺乏,大多数PPA在八、九十年代所取得的进步都是通过试凑法实验取得的。

例如,PPA配方在这段时期内实现的较为有用的进展是发现了聚乙烯醇(PEG)可以替代含氟聚合物的部分组成,同时维持甚至提高PPA消除熔融断裂的效果。

这一结论是当人们检查含氟弹性体与其它聚乙烯常用添加剂结合时对PPA性能起正作用还是负作用时,偶然发现含氟弹性体与PEG之间有着惊人的协同作用时得到的。

虽然这种性价比较高的含PEG的PPA在90年代得到了广泛商业认同,对提高含氟聚合物使用有效性的假设却集中在PEG具有减少含氟聚合物对有时存在于聚乙烯中矿物添加剂的吸附作用的功能上。

然而,含氟聚合物的吸附作用既不能解释为何PEG能在矿物填料存在情况下改进PPA的性能,也不能解释观察到的PEG 分子量依赖性。

然而,新千年带来了基础理论和含氟聚合物加工助剂技术两方面的空前进步。

自2001年起,加工助剂领域的大多数基础问题得到了解答,而DuPont Performance Elastomers(杜邦高性能弹性体有限公司)也将新的理念融入了新推出的商业名为Z TechnologyTM的高级PPA中。

本文总结了这一技术突飞猛进时期该领域所取得的进步,记载了Z TechnologyTM加工助剂获得高度市场认可的原因,并讨论了加工助剂领域的发展趋势和新发展。

含氟聚合物-聚乙烯分散体系2001年,人们第一次直接观察到含氟聚合物PPA在模具表面现场形成涂层。

同样的肉眼观察确认了PPA涂层导致模壁滑动速率增加,通过降低模具外聚合物速度分布的重组速率,将熔融断裂延迟到较高剪切速率下产生。

这些结论更巩固了PPA必须在模具内表面形成涂层来消除熔融断裂的理论,并对熔融断裂在模具外产生的论断形成了有力的支持。

要了解含氟聚合物加工助剂如何在模具表面形成涂层,最好先了解当分散于聚烯烃基体时,含氟聚合物会形成一种两相的混合体系。

图1显示了含有传统含氟弹性体(约从1990年起开始用于PPA中,名为FE-X)的混合体系在熔体指数(MI)为1.0的LLDPE树脂中重量比浓度分别为2%、5%和10%的显微照片。

图1:FE-X/LLDPE混合体系相对比显微照片图1中可以看见含氟弹性体以游离滴或颗粒形式存在,即使是在重量比浓度高达10%的体系中。

并且,颗粒大小倾向于随着含氟弹性体浓度的降低而降低,这与颗粒破碎和聚集趋势是分散相浓度的函数这一理论相一致。

尽管这些混合体系在非常柔和的条件(温度200℃、剪切速率65秒-1,混合时间5分钟)下进行混合,2%混合体系中的颗粒却已经非常小,大约在3微米甚至以下的数量级。

典型的吹塑薄膜中的含氟聚合物含量要低得多,并经受多得多的模具剪切混合上流,因此当采用传统PPA时,主体聚合物流过薄膜模具时其中的颗粒大小为1微米或更小的现象非常普遍。

直到最近,含氟聚合物的粗分散体系被认为会降低PPA在模具表面形成涂层并消除断裂的能力,这形成了一个广为接受的观点,即颗粒不应大于1-2微米。

为确保PPA容易分散,PPA供应商对含氟聚合物的粘度进行选择,以确保其与典型主体树脂(如熔体指数1.0的LLDPE)紧密匹配。

模具涂层形成过程的不均匀性希望得到PPA中含氟聚合物小颗粒的一个基本原理是:小颗粒更容易向模具表面迁移,并“像在人行道上下雨”一样地在其表面形成涂层。

这种论断假设模具的所有表面在任何给定时间都具有接触到含氟聚合物的相同可能性,因此预言加工助剂应当能均匀地消除断裂。

事实上据观察,加工助剂从入口到出口是以一种高度变化或“不均匀”的方式对模具表面形成涂层的。

由于吹塑薄膜上即使是几个小的裂纹也可能严重影响挤出物(比如塑料袋)的强度,对PPA性能的一个重要衡量方式就是在给定PPA含量和特殊挤出条件下完全消除断裂所需要的时间。

图2显示了一种用含氟聚合物PPA消除断裂的典型模型,由图可见在测试仅8分钟时就出现了一根最初的无断裂条纹,而在挤出1小时后对模具的涂覆仍未完全。

图2:熔体指数1.0的LLDPE挤出过程,PPA从时间为零起加入直径1.9cm单螺杆挤出机,装入2毫米微型模具,表观剪切速率350 1/s,温度200℃边界涂层模型尽管缺乏小颗粒迁移的理论,颗粒大小对PPA性能的影响直到几年前才得到清楚的检测。

令人惊讶的是,实验证明当挤出模具中加入粗分散体系时,PPA能比传统推荐的平均颗粒直径为2微米或以下*的精细分散体系更快地消除断裂。

这项惊人的工作引入了几个关于PPA的新概念,中心是只有当含氟聚合物的粗分散体系颗粒不向模具表面迁移时方能获得更好的性能。

因此,模具表面的边界薄涂层(厚度约等于个颗粒直径)包含了所有可能活跃的颗粒。

增加颗粒大小会使边界涂层的厚度增加,因而更多的含氟聚合物可以沉积到模具表面,PPA的功能由此得到增强。

因此,较大的颗粒尺寸使有效PPA以更有效的方式进入模具。

现场测量与边界涂层模型的改进一个很幸运的巧合,几乎与边界涂层概念提出的同时,一种测量含氟聚合物涂层在模具内形成厚度的先进技术也由一个美国政府实验室(NIST)开拓成功。

该技术名为“破坏性内部总反射”(Frus-TIR),首次实现了过渡状态和稳定状态含氟聚合物涂层厚度的准确现场测量。

工作人员确认了对挤出模具的涂覆方向是从模具进口到出口,并拓展了边界涂层模型概念,指出其应当包含这一特征。

图3是经修正的边界涂层模型,具备如下4个要点:a) 含氟聚合物颗粒不会穿过层流而迁移;b) 颗粒与模具壁之间的接触发生在模具的入口;c) 边界涂层厚度随含氟聚合物颗粒尺寸增加而增加;d) 在模具入口积聚的含氟聚合物流向模具出口。

图3:边界涂层沉积模型示意图边界涂层的数学描述对涂覆过程以及断裂消除以不均匀形式产生的原因进行了深入观察。

对边界涂层的物料衡算显示,在一个原本清洁的模具内,沉积率随含氟聚合物颗粒尺寸平方的增加而增加。

这种依赖性说明通过控制进入模具的颗粒尺寸可以使PPA性能获得很大改进。

不过,一旦涂层在模具的一个局部区域形成,该区域将产生很强的聚合物滑动,并且涂覆速率会加速。

因此可以将涂覆过程看成是自动催化的,即:涂层在一个特定点的形成促进了同一区域的进一步沉积。

这种自加速特征使模具的某些部分几乎立刻被涂覆,而其它部分则由于沉积尚未受到含氟聚合物积聚上流的“播种”而远远落后。

因此,边界涂层模型说明了受含氟聚合物PPA影响模具涂覆过程的所有主要特点:- 模具涂覆方向为由入口向出口- 对含氟聚合物颗粒尺寸有很强依赖性,大颗粒受欢迎- 断裂消除不均匀Frus-TIR技术还证实是检测含氟聚合物颗粒尺寸与模具涂覆形成之间关系的理想方法。

图4显示了采用详细表征-1000ppm含氟弹性体FE-X混合于熔体指数1.0的LLDPE的分散体系的挤出实验结果。

重均颗粒尺寸从传统推荐的较小值2.1微米,到中等尺寸颗粒3.4微米,直到大尺寸颗粒5.6微米。

这些实验结论显示模具表面含氟聚合物涂层的形成随着含氟聚合物颗粒尺寸增长而大大加速。

最重要的是,含有5.6微米颗粒的聚乙烯仅在聚合物挤出34cm3后就消除了断裂,而含有3.4微米和2.1微米颗粒的聚乙烯则要分别挤出至少2-4倍多的聚合物后才能消除断裂。

图4:模具内含氟聚合物涂层形成-引入颗粒尺寸(重均直径)函数曲线。

选择含氟聚合物粘度的最佳值现在我们要讨论含氟聚合物粘度对加工助剂配方性能的作用。

以边界涂层模型为基础,流过模具的含氟聚合物颗粒不仅必须足够大以获得足以与模具表面接触并迅速形成涂层的质量,而且还要能附着并在模具表面铺展开。

这些性能彼此间相互排斥——事实上粘度远远高于体树脂的含氟聚合物会降低PPA的分散率并增大进入模具的颗粒尺寸,但如果粘度过高则颗粒的流动性不足以附着在模具表面,或者铺展速度过慢使涂层不能完全形成。

如图5所示,这些相悖的要求导致了加工助剂有一个最佳的粘度范围。

图5:含氟弹性体门尼粘度对消除熔融断裂的影响不熟悉门尼粘度的读者请注意:这是一种恒定应变、低剪切速率(0.21r/s)下在门尼粘度仪中产生粘度的测量方法。

较大的数字代表较高的粘度,这里所有的数据都是在121℃、ML (1+10)的测试条件下得到的。

显而易见,粘度很低的“液体”含氟弹性体具有卓越的附着和铺展特性,但由于它很容易在高粘度聚烯烃中分散成薄片状的结构,因此边界涂层相应较薄,模具表面的沉积也会比较少。

随着含氟弹性体的门尼粘度增加,加工助剂性能也会随之提高,但当使用的聚合物粘度非常高(门尼粘度120)时又会下降。

在后面这种情况下,直径几百微米的含氟弹性体大颗粒用肉眼在挤出带中可以很容易观察到,但模具并未完全被涂覆并消除断裂。

需要注意,门尼粘度为比较含氟弹性体提供了一种简单途径,我们仍然希望有一种更为完整的测量含氟弹性体对其经受的应力(在预计使用温度下)的弹性响应和粘性响应的流变表征方法。