铜冶炼流程图1

- 格式:docx

- 大小:59.63 KB

- 文档页数:1

∙铜的冶炼∙从铜矿中开采出来的铜矿石,经过选矿成为含铜品位较高的铜精矿或者说是铜矿砂,铜精矿需要经过冶炼提成,才能成为精铜及铜制品。

∙A.电解铜与精铜∙工业上使用的铜有电解铜(含铜99.9%~99.95%)和精铜(含铜99.0%~99.7%)两种。

前者用于电器工业上,用于制造特种合金、金属丝及电线。

后者用于制造其他合金、铜管、铜板、轴等。

∙B.铜的冶炼工艺∙铜冶金技术的发展经历了漫长的过程,但至今铜的冶炼仍以火法治炼为主,其产量约占世界铜产量的85%,现代湿法冶炼的技术正在逐步推广,湿法冶炼的推出使铜的冶炼成本大大降低。

∙下面我们具体了解一下火法冶炼与湿法冶炼(SX-EX)两种炼铜方式。

∙ a.火法炼铜:∙通过熔融冶炼和电解精火炼生产出阴极铜,也即电解铜,一般适于高品位的硫化铜矿。

火法冶炼一般是先将含铜百分之几或千分之几的原矿石,通过选矿提高到20-30%,作为铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,产出的熔锍(冰铜)接着送入转炉进行吹炼成粗铜,再在另一种反射炉内经过氧化精炼脱杂,或铸成阳极板进行电解,获得品位高达99.9%的电解铜。

该流程简短、适应性强,铜的回收率可达95%,但因矿石中的硫在造锍和吹炼两阶段作为二氧化硫废气排出,不易回收,易造成污染。

近年来出现如白银法、诺兰达法等熔池熔炼以及日本的三菱法等、火法冶炼逐渐向连续化、自动化发展。

∙除了铜精矿之外,废铜也是精炼铜的主要原料,包括旧废铜和新废铜,旧废铜来自旧设备和旧机器,废弃的楼房和地下管道;新废铜来自加工厂弃掉的铜屑(铜材的产出比约为50%),一般废铜供应较稳定,废铜可以分为:裸杂铜(品位在90%以上);黄杂铜(电线);含铜物料(旧马达、电路板);由废铜和其他类似材料生产出的铜,也称为再生铜。

∙ b.湿法炼铜:∙一船适于低品位的氧化铜,生产出的精铜为电积铜。

现代湿法冶炼有硫酸化焙烧-浸出-电积,浸出-萃取-电积,细菌浸出等法,适于低品位复杂矿、氧化铜矿、含铜废矿石的堆浸、槽浸选用或就地浸出。

铜的加工冶炼工艺流程3.1.1 原材料(1)铜精矿在自然界中自然铜存量极少,一般多以金属共生矿的形态存在。

铜矿石中常伴生有多种重金属和稀有金属,如金、银、砷、锑、铋、硒、铅、碲、钴、镍、钼等。

根据铜化合物的性质,铜矿物可分为自然铜、硫化矿和氧化矿三种类型,主要以硫化矿和氧化矿,特别是硫化矿分布最广,目前世界钢产量的90%左右来自硫化矿。

铜矿石经选矿富集获得精矿,常见为褐色、灰色、黑褐色、黄绿色,成粉状,粒度一般小于0.074mm。

含铜量13-30%,按行业标准YS/T 318-1997《铜精矿》的规定,其化学成分和产品分类如表1。

(2)未精炼铜按国家标准GB/T 11086-1989《铜及铜合金术语》规定,未精炼铜包括冰铜、黑铜、沉淀铜和粗铜。

冰铜主要由硫化亚铜和硫化亚铁组成的中间产品,黑铜通常用彭风炉熔炼废杂铜或氧化铜矿石而产生的含杂质较多的铜,铜含量一般为60%-85%。

沉淀铜通常用铁从含铜的溶液中置换,沉淀而获得的铜和氧化铜的不纯混合物,干量计算铜含量一般约50%-85%。

粗铜是用转炉吹炼冰铜而产生的纯度不高的铜,粗铜中铜的含量一般约为98%,本标准中规定的未精炼铜,主要指的是粗铜。

粗铜按行业标准YS/T 70-1993《粗铜》的规定,按化学成分分为三个品级,见表2。

表1 铜精矿的化学成分及分类表2 粗铜的化学成分铜精矿的检验方法:铜矿水分含量的测定按GB 14263-1993《散装浮选铜精矿取样、制样方法》中的规定进行,铜精矿化学成分的测定按GB3884-2000《铜精矿化学分析方法》的规定进行。

(3)电解用铜阳极电解用铜阳极的化学成分见表3。

表3(4)铜废碎料铜废碎料涉及的范围较广,包括紫铜、黄铜、青铜、白铜的废杂料,本标准规定的铜废碎料仅指紫杂铜。

紫杂铜为铜制品所产生的各类废料、废件。

如废旧电缆、紫铜管、棒、板、块、带及带薄镀层的上述材料和其它非合金类铜废料等。

有以下5种分类及规格:第1类:(a)紫铜管、棒、板、块、带,表面干净,无油泥和其它沾附、夹杂。

铜冶炼工艺流程

《铜冶炼工艺流程》

铜是一种重要的金属材料,广泛应用于建筑、电气、通讯等领域。

铜冶炼是将铜矿石经过一系列的工艺流程处理,从中提取出纯净的铜金属的过程。

下面将介绍铜冶炼的工艺流程。

首先,铜矿石需要经过破碎和磨矿的处理,将原始矿石破碎成合适的粒度。

然后,使用浮选法进行选矿,将其中的铜矿物分离出来。

接着,经过脱硫和浸出处理,将矿石中的硫和其他杂质去除。

此时得到的是含有铜的浓缩矿物。

然后,浓缩矿物经过熔炼,将其中的铜化合物转化为纯净的铜金属。

这一步通常需要使用高温熔炼炉,熔化铜矿物后分离出铜金属。

接着,将得到的铜锭进行精炼,去除其中的杂质和其他金属,得到纯净的铜金属。

最后,将得到的纯净铜金属进行加工,可根据需要进行轧制、拉拔等加工工艺,制成铜板、铜管等各种形状的铜材料。

以上就是铜冶炼的工艺流程,通过一系列的处理,从铜矿石中提取出纯净的铜金属,为各行各业提供了重要的原材料。

铜冶炼流程简介The process of copper smelting involves several steps and various techniques to extract and purify copper from its ore. In the initial stage, copper ore is mined from the earth and transported to a smelter where it is heated and melted to remove impurities and separate the copper from other elements. The molten copper is then further processed to achieve the desired purity and quality.铜冶炼的流程包括几个步骤和各种技术,以从矿石中提取并纯化铜。

在最初阶段,铜矿石从地球中开采出来,然后运送到冶炼厂,在那里被加热熔化,以去除杂质并将铜与其他元素分离。

然后进一步加工熔化的铜,以达到期望的纯度和质量。

The first step in the smelting process is the extraction of the copper ore from the ground. This often involves the use of heavy machinery and explosives to break up the earth and access the ore deposits. The ore is then transported to a nearby smelter, often via truck or conveyor belt, where it will undergo the heating and melting process.冶炼过程中的第一步是从地面提取铜矿石。

1 概述铜是人类应用的最古老的金属之一,它有很长的、很光辉的历史。

考古学证明,早在一万年前,西亚人已用铜制作装饰品之类的物件。

铜和锡可制成韧性合金青铜,考古发现在公元前约3000年,历史已进入了青铜时代。

而今铜的化学、物理学和美学性质使它成为广泛应用于家庭、工业和高技术的重要材料。

铜具有优良可锻性、耐腐蚀性、韧性,适于加工;铜的导电性仅次于银,而其价格又较便宜,故而被广泛应用于电力;铜的导热性能也颇佳;铜和其他金属如锌、铝、锡、镍形成的合金,具有新的特性,有许多特殊的用途。

铜是所有金属中最易再生的金属之一,再生铜约占世界铜供应总量的40%。

铜以多种形态在自然环境中存在,它存在于硫化物矿床中(黄铜矿、辉铜矿、斑铜矿、蓝铜矿)、碳酸盐矿床中(蓝铜矿、孔雀石)和硅酸盐矿床中(硅孔雀石、透视石),也以纯铜即所谓“天然铜”的形态存在。

铜以硫化矿或氧化矿形式露天开采或地下开采,采出矿石经破碎后,再在球磨机或棒磨机中磨细。

矿石含铜一般低于1%。

1.1国内外铜冶金的发展现状目前国内外的铜冶炼技术的发展主要还是以火法冶炼为主,湿法为辅。

铜的火法生产量占总产量的80%左右。

目前,全世界约有110座大型火法炼铜厂。

其中,传统工艺(包括反射炉、鼓风炉、电炉)约占1/3;闪速熔炼(以奥托昆普炉为主)约占1/3;熔池熔炼(包括特尼恩特炉、诺兰达炉、三菱炉、艾萨炉、中国的白银炉、水口山炉等)约占1/3。

另外,世界范围内铜冶金工业同样面临铜矿资源短缺的问题,国土资源部信息中心统计资料表明:在世界范围内,铜是仅次于黄金的第2个固体矿产勘查热点,全球固体矿产勘查支出中约20%是找铜的,并且这一比例还有增加的趋势。

相应地,铜也是各大势力集团争夺的焦点之一。

从全球角度看铜的保证年限只有约29年。

铜的主要出口国是拉美发展中国家。

1.2商洛情况全市已发现各类矿产60种,已探明矿产储量46种,其中大型矿床15处,中型矿床24处。

储量居全省首位的有铁、钒、钛、银、锑、铼、水晶、萤石、白云母和钾长石等20种,其中柞水大西沟铁矿储量3.02亿吨,占全省的46%,居全省第二位的有铜、锌、钼、铅等13种。

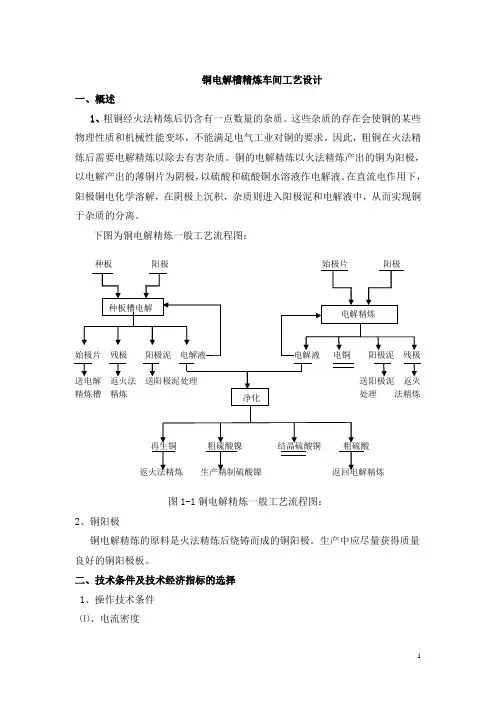

铜电解槽精炼车间工艺设计一、概述1、粗铜经火法精炼后仍含有一点数量的杂质。

这些杂质的存在会使铜的某些物理性质和机械性能变坏,不能满足电气工业对铜的要求。

因此,粗铜在火法精炼后需要电解精炼以除去有害杂质。

铜的电解精炼以火法精炼产出的铜为阳极,以电解产出的薄铜片为阴极,以硫酸和硫酸铜水溶液作电解液。

在直流电作用下,阳极铜电化学溶解,在阴极上沉积,杂质则进入阳极泥和电解液中,从而实现铜于杂质的分离。

下图为铜电解精炼一般工艺流程图:种板 阳极精炼槽 精炼处理 法精炼图1-1铜电解精炼一般工艺流程图:2、铜阳极铜电解精炼的原料是火法精炼后烧铸而成的铜阳极。

生产中应尽量获得质量良好的铜阳极板。

二、技术条件及技术经济指标的选择 1、操作技术条件 ⑴、电流密度电流密度是指单位面积上通过的电流安培数。

电流密度的范围为200-360A /m 2.。

种板电解槽电流密度比普通电解槽电流密度稍低,本设计中普通电解槽电流密度取300 A /m 2,种板电解槽电流密度取230A /m 2。

⑵、电解液成分电解液成分主要由硫酸和硫酸铜水溶液组成。

其铜和硫酸的含量视电流密度、阳极成分和电解液的纯净度等条件而定。

在电解生产中,必须根据具体条件加以掌握,以控制电解液的含铜量处于规定的范围。

⑶、极距极距一般指同极中心距。

本设计取极距为90mm 。

⑷、阳极寿命和阴极周期阳极寿命根据电流密度、阳极质量及残极率来确定,一般为18-24天。

阴极周期与电流密度、阳极寿命及劳动组织等因素有关,一般为阳极寿命的1/3。

本设计中阳极寿命为18天,阴极寿命为6天。

2、技术经济指标 ⑴、电流效率电流效率是指电解过程中,阴极实际析出量占理论量的百分比。

本设计中电流效率为95.5% ⑵、残极率残极率是指产出残极量占消耗阳极量的百分比。

本设计中残极率17%。

⑶、电解回收率铜电解回收率反应在电解过程中铜的回收程度,其计算方法如下:铜电解回收率×100 %本设计中铜电解回收率为99%。

铜冶炼行业生产产品与工艺流程铜冶炼行业是将铜矿石提炼成铜金属的过程。

铜金属是一种广泛应用于工业和日常生活的重要金属材料,用途包括建筑、制造业、电子、通信、交通等领域。

在铜冶炼行业中,铜矿石首先要经过一系列的处理和处理过程,然后才能得到最终的铜金属产品。

下面将详细介绍铜冶炼行业的生产产品及工艺流程。

在铜冶炼行业,最主要的产品是电解铜,通常以高纯度的铜金属(99.99%以上)形式存在。

电解铜可直接用于制造导线、电器元件等。

铜冶炼的工艺流程主要包括以下几个步骤:1.选矿:将铜矿石中的有用矿石从其他杂质矿石中分离出来。

常见的铜矿石有黄铜矿(黄铜石、黄铜矾石)、闪锌矿和辉铜矿等。

选矿的方法通常是通过浮选、磁选、重选等物理方法进行。

2.粉碎和研磨:将选矿后的铜矿石进行粉碎和研磨,以便进一步提高其表面积,方便后续的提炼过程。

3.浸出:将粉碎和研磨后的矿石与浸出剂进行混合浸出,使铜等有用金属溶解到浸出液中。

浸出常用的方法有氨浸、硫酸浸、氯化浸等。

4.氧化焙烧:对浸出液中的金属盐进行氧化焙烧,以将其转化为相应的氧化物。

焙烧可通过直接加热或通过使用氧化剂进行。

5.冶炼:将焙烧后的氧化物与焙烧后的硫化物或亚硫酸盐混合,进行冶炼。

冶炼可以分为火法和电法两种方法。

火法冶炼是将混合物加热至高温,使其中的金属氧化物还原成金属。

常用的火法冶炼方法有冶炼炉、电炉冶炼等。

电法冶炼则是将混合物溶解在电解质中,通过电解过程将金属离子还原成金属。

电解铜是通过电法冶炼得到的。

6.精炼:将冶炼得到的铜进行精炼,以提高其纯度。

精炼的方法有火法精炼、电解精炼等。

电解精炼是最常用的精炼方法,通过在电解槽中进行电解,将铜离子还原成金属,最终得到高纯度的电解铜。

在铜冶炼行业中,还会产生一些副产品,如硫酸、硫酸铜、尾矿等。

硫酸可用于冶金、化学等行业;硫酸铜可用作杀菌剂、农药、颜料等;尾矿则需要进行处理或继续进行资源回收。

以上就是铜冶炼行业生产产品及其工艺流程的简要介绍。

铜冶炼闪速熔炼及熔池熔炼技术探讨当前世界上广泛采用的铜火法冶炼方法主要有三种,包括传统熔炼、闪速熔炼以及熔池熔炼。

技术成熟、简易灵活、生产可靠、设备简单等是传统熔炼方法的优点,但其缺点是较低的生产效率,较差的硫回收率,烟气含SO2浓度比较低,烟气处理费用高。

因此,本文主要对闪速熔炼、熔池熔炼技术进行了简要的分析,并进一步探讨了铜的火法精炼、电解精炼等关键环节,希望能够通过不断的分析和研究,切实的提升铜冶炼技术水平。

标签:铜冶炼;闪速熔炼;熔池熔炼1 冶炼工艺选择的基本原则1.1 适应能力在冶炼中,主要有着能够对各种化学成分、粒度的原料进行处理,能够适应处理能力有较大波动等要求,因此所采用的工艺流程必须要适应这些要求。

1.2 高效节能企业要想取得更高的经济效益,生产作业必须要有着较高的效率,能源消耗较少,因此工艺工艺流程的选择必须要满足高效节能的要求。

1.3 技术先进、成熟、可靠,环境友好,排放达标技术的先进性与实用性是工艺流程必须具备的,同时技术的可靠性也至关重要,因此选择的工艺流程必须成熟可靠,技术风险较低。

此外,还需要遵循“以人为本”的原则,工艺系统必须密闭性强、有害烟气泄露少,能够满足清洁工厂的要求。

2 两种冶炼工艺分析2.1 闪速熔炼2.1.1 工艺配置图1为直接炼粗铜工艺的典型流程图。

其与闪速吹炼流程相比有着差异较为明显,主要体现在把闪速吹炼渣返回至之前的闪速熔炼炉中,而不是在单独的炉渣贫化系统中处理。

备料主要是对物料进行干燥和混合。

物料的干燥能够使工艺的总热量实现平衡,此外,还能够更好的控制烟气管路的腐蚀。

然后闪速炉中输送干燥物料。

在反应塔中,物料和氧气进行混合,反应以悬浮物的形式进行,在沉降室中进行熔融相收集,分离出炉渣与粗铜。

在余热锅炉中进行炉子烟气的冷却。

部分烟尘也会被余热锅炉收集,在电收尘器中收集剩余的颗粒,通常所有烟尘都返回炉子中。

视所选择的渣型和氧势而定,在粗铜闪速熔炼炉渣中,铜的含量为15%-25%。

年产500吨阴极铜湿法炼铜项目可行性研究报告一、项目性质、可行性研究的背景及依据本项目属利用铜矿开采废弃的低品位氧化矿石和硫化矿选冶废弃低品位矿石及废旧二次废铜资源采用全湿法浸出-萃取-电积工艺获得电积精铜项目。

浸出-萃取-电积工艺处理低品位氧化矿及废旧二次废铜资源新技术,对促进当地循环经济发展有积极的意义.低品位难选氧化铜矿,采用常规传统选冶工艺开采很不经济,故未能有效利用开发。

废旧二次废铜资源火法冶炼的环境污染问题也未很好解决。

目前,国内外对氧化铜矿石和废旧二次废铜资源性质进行了大量的试验研究和生产实践,采用全湿法浸出-萃取-电积工艺处理低品位氧化矿矿石和废旧二次废铜资源的生产新工艺生产合格的阴极铜,具有环境效益好、投资省和生产成本低的最大优越性,能够获得较好的经济效益和环境社会效益。

我国是一个铜紧缺国,每年铜需要量约100万吨以上,缺口部分尚需进口,虽然我国铜总储量不少,但能经济地利用传统选冶工艺处理的铜矿越来越少,过去一直未被开发利用的难选氧化铜矿和低品位铜矿的开发,目前已取得了进展,北京矿冶研究院早在1995年就在多宝山铜矿利用氧化铜矿建立了一座年产200吨电积铜的浸出-萃取—电积试验工厂,该工厂于1995年6月投产,取得了良好的技术经济指标,说明铜矿氧化矿和低品位矿石的浸出-萃取—电积工艺是行之有效的。

近年来我国引进消化了国外氧化铜矿石预处理、薄层浸取及永久不锈钢阴极电积等新工艺新技术,为我国氧化铜矿石资源的有效利用创造了更加有利的技术条件.湿法炼铜给铜工业带来的影响:(1)可以处理低品位铜矿,美国采用堆浸处理的铜矿石品位甚至低到0。

04%.过去认为无法处理的表外矿、废石、尾矿等均可作为铜资源被重新利用,因此大大扩大了铜资源的利用范围;(2) 湿法炼铜由于工艺过程简单,能耗低,因此生产成本低。

1997年西方SX-EW 铜平均的生产成本为43美分/ 磅,这包括8美分/磅采矿费、15美分/磅浸出费用、18美分/磅的SX—EW费用、2美分/磅的管理费用。

铜冶炼的工艺流程铜是一种重要的金属材料,广泛用于制造电线、电缆、管道、器皿等。

铜冶炼是将含铜矿石经过一系列的工艺流程,将铜从矿石中提取出来的过程。

下面我们来介绍一下铜冶炼的工艺流程。

铜冶炼一般分为两大类,一类是硫化铜矿的冶炼,另一类是氧化铜矿的冶炼。

这里我们以硫化铜矿冶炼为例,来介绍一下铜冶炼的工艺流程。

首先,将硫化铜矿进行破碎,得到粒度适中的矿石。

然后将矿石进行浸出,将矿石与一定浓度的硫酸溶液进行浸出反应,将硫化铜溶解出来形成含有铜离子的硫酸铜溶液。

然后,对硫酸铜溶液进行浓缩。

将硫酸铜溶液进行蒸发浓缩,得到浓缩硫酸铜液。

接下来,进行电解精炼。

将浓缩硫酸铜液作为电解液,放入电解槽中,同时,在电解槽中加入钢板作为阴极,铜板作为阳极,施加电流进行电解。

在电解过程中,铜离子在阳极处还原成铜,从而得到纯度较高的铜板。

最后,将电解所得的铜板进行熔炼。

将电解所得的铜板加入熔炼炉中,与一定比例的铜矿綵合在一起进行熔炼。

在熔炼过程中,夹带的杂质会被氧化剂氧化成气体,从而获得较高纯度的铜。

以上就是铜冶炼的主要工艺流程。

当然,根据不同的铜矿石和不同的生产要求,具体的工艺流程可能会有所不同。

铜冶炼是一个经济效益较高的工艺过程,但同时也产生了一定的环境污染。

对于铜冶炼企业来说,应该加强环境保护,采取适当的措施减少对环境的污染。

另外,对于废弃物的处理也是非常重要的,应该采取科学合理的方法进行处理和回收利用。

总之,铜冶炼是将含铜矿石提取铜的过程,工艺流程包括破碎、浸出、浓缩、电解精炼和熔炼等环节。

铜冶炼对于社会经济的发展起到了重要的促进作用,但同时也要注意环境保护和资源的可持续利用。

铜冶炼的工艺流程及原理嘿,朋友们,今儿咱们来聊聊个硬核话题——铜冶炼的那些事儿。

这不仅仅是工程师们的事儿,也是我们日常生活中那些闪亮铜器的幕后英雄故事。

想象一下,从土里挖出来的矿石,到最后变成咱们家里水龙头、电线里的铜丝,这过程简直就像变魔术一样,既神奇又充满智慧。

一、初探铜的炼造之旅1.1 开场白:矿石的呼唤咱们得从那深埋地下的铜矿石说起。

这些石头啊,就像是大地母亲藏着的宝藏,里面藏着铜元素,等着我们去发掘。

开采出来的矿石,颜色各异,有的黑黢黢,有的黄澄澄,但无一不透露着“我很有料”的气息。

1.2 粗碎与磨碎:矿石的变形记拿到矿石,第一步就是给它来个“整容”。

大块头矿石经过破碎机一顿猛操作,变成了小块;接着,再送进磨机里细细研磨,直到变成像面粉一样的矿粉。

这个过程,就像咱们做饭前切菜一样,都是为了后续更好的加工。

二、冶炼的核心篇章2.1 浮选与浓缩:智取铜元素矿粉进了浮选机,就像进了魔术师的箱子。

通过加入药剂,铜元素就像被施了魔法一样,和其他杂质分离开来,浮到水面上。

这就像是咱们在厨房里用筛子过滤杂质,只不过这里的“筛子”更高级,能精准识别铜元素。

2.2 熔炼:火的艺术得到富含铜的精矿后,就该上真火了。

高炉里,火焰熊熊,精矿在高温下逐渐融化,铜元素和其他金属元素开始“抱团取暖”,形成铜锍。

这就像是咱们煮汤,各种食材在锅里翻滚,最后融合成一道美味。

2.3 吹炼与精炼:纯净的追求接下来,铜锍要经历吹炼,氧气像一把无形的刀,将铜锍中的杂质一一剔除,留下纯净的粗铜。

再经过电解精炼,铜离子在电场作用下乖乖排队,最终在阴极板上形成一块块光洁的电解铜。

这就像是咱们喝茶,经过多道工序,最终品到的是那口最纯粹的茶香。

三、尾声:铜的华丽转身3.1 铜的广泛应用经过这一番折腾,铜终于以它最完美的姿态出现在我们面前。

无论是高楼大厦里的电线电缆,还是咱们家里的水龙头、锅碗瓢盆,甚至是艺术家手中的雕塑作品,都离不开铜的贡献。

2013年1月27日寒假练习一1.由黄铜矿(主要成分是CuFeS 2)炼制精铜的工艺流程示意图如下:铜矿石――→选矿铜精矿砂――→焙烧和除渣反射炉冰铜――→还原转炉粗铜――→精炼电解槽电解铜 (1)在反射炉中,把铜精矿砂和石英砂混合加热到1000 ℃左右,黄铜矿与空气反应生成Cu 和Fe 的低价硫化物,且部分Fe 的硫化物转变为低价氧化物。

该过程中两个主要反应的化学方程式分别是________________________、________________________,反射炉内生成炉渣的主要成分是________;(2)冰铜(Cu 2S 和FeS 互相熔合而成)含Cu 量为20%~50%。

转炉中,将冰铜加熔剂(石英砂)在1200 ℃左右吹入空气进行吹炼。

冰铜中的Cu 2S 被氧化为Cu 2O ,生成的Cu 2O 与Cu 2S 反应,生成含Cu 量约为98.5%的粗铜,该过程发生反应的化学方程式分别是____________________________________、__________________________________________________; (3)粗铜的电解精炼如图所示。

在粗铜的电解过程中,粗铜板应是图中电极________(填图中的字母);在电极d 上发生的电极反应式为__________________;若粗铜中还含有Au 、Ag 、Fe ,它们在电解槽中的存在形式和位置为____________。

2.(18分)信息时代产生的大量电子垃圾对环境构成了极大的威胁。

某“变废为宝”学生探究小组将一批废弃的线路板简单处理后,得到含70%Cu 、25%Al 、4%Fe 及少量Au 、Pt 等金属的混合物,并设计出如下制备硫酸铜和硫酸铝晶体的路线:请回答下列问题:⑴ 第①步Cu 与酸反应的离子方程式为_________________________________; 得到滤渣1的主要成分为_______ _______ _____。