电镀Ni-W合金镀层及其性能研究与结构分析

- 格式:pdf

- 大小:1.89 MB

- 文档页数:74

(项目报告)钢和铜的化学镀镍材料技术系09化工1班摘要:本文总结了化学镀镍的基本原理、化学镀镍工艺。

测试了化学镀镍液的稳定性和起镀温度;在钢和铜样品表面进行了化学镀镍试验,检测了化学镀镍层的外观、孔隙率、耐蚀性、厚度、结合力、脆性、硬度等性能;采用化学沉淀法处理了化学镀镍废液。

实验过程和结果显示本实验使用的化学镀镍液稳定性极好,沸腾状态30分钟也不会发生分解。

镀液的起镀温度为70度。

镀层表面光亮度高。

深镀能力强、均镀能力好、镀层致密、孔隙率低,使用化学沉淀法处理后,过滤出的水无色。

1、理论概述(1)化学镀镍的原理化学镀镍是用还原剂把溶液中的镍离子还原沉积在具有催化活性的表面上。

化学镀镍可以选用多种还原剂,目前工业上应用最普遍的是以次磷酸钠为还原剂的化学镀镍工艺,其反应机理,普遍被接受的是“原子氢理论”和“氢化物理论”。

1)原子氢理论原子氢理论认为,溶液中的Ni2+靠还原剂次磷酸钠(NaH2P02)放出的原子态活性氢还原为金属镍,而不是H2PO2-与Ni2+直接作用。

首先是在加热条件下,次磷酸钠在催化表面上水解释放出原子氢,或由H 2PO2-催化脱氢产生原子氢,即然后,吸附在活性金属表面上的H原子还原Ni2+为金属Ni沉积于镀件表面.同时次磷酸根被原子氢还原出磷,或发生自身氧化还原反应沉积出磷,H2的析出既可以是由H2POf水解产生,也可以是由原子态的氢结合而成。

2)氢化物理论氢化物理论认为,次磷酸钠分解不是放出原子态氢,而是放出还原能力更强的氢化物离子(氢的负离子H一),镍离子被氢的负离子所还原。

在酸性镀液中,H2PO2-在催化表面上与水反应,在碱性镀液中,则为镍离子被氢负离子所还原,即氢负离子H一同时可与H20或H+反应放出氢气:同时有磷还原析出。

(2)化学镀镍的特点①以次磷酸钠为还原剂时,由于有磷析出,发生磷与镍的共沉积,所以化学镀镍层是磷呈弥散态的镍磷合金镀层,镀层中磷的质量分数为1%~l5%,控制磷含量得到的镍磷镀层致密、无孔,耐蚀性远优于电镀镍。

Ni-W 合金电镀研究(文献综述)化生系2007级应用化学班 谷惠文摘要:本文综述了Ni —W 合金的电沉积过程及反应机理、电镀溶液组成的测定、镀层的性能及应用,最后在网上查阅相关资料,指出了Ni —W 合金电镀今后的发展趋势和发展方向。

关键词:Ni —W 合金 电镀 反应机理 镀层性能 综述Ni-W 非晶态镀层具有很高的机械性能,耐蚀性能和耐磨性,已被广泛地应用在铸造模具,注塑用螺杆,喷嘴及导线制辊等方面。

Ni-W 镀层不仅在性能上可与硬铬镀层相媲美,而且对环境污染小可作为一种代铬镀层使用。

本人阅读了有关Ni-W 合金电镀的论文10余篇及网上的电镀资料,对其综述如下。

1. 镍钨电沉积的过程及其反应机理]21[-Ni-W 镀 液 多 以O H NiSO 247⋅和O H NaWO 242⋅作为主盐,使用钌钛电极或不锈钢电极作不溶性阳极。

由于钨的电极电位较负,不能单独从其盐的水溶液中沉积出来,而且镍和钨的标准电极电位相差较大(V Ni Ni V W WO 257.0/05.1/224-=-=+-,)不能实现共沉积。

但是由于过渡元素存在价电子空轨道,镍、钨金属离子可以和络合剂形成络合物,使得沉积电位都趋于更负,将原来电位相差较大的沉积电位相互接近,通过诱导共沉积原理使W 以 Ni —W 合金的形式沉积出来。

Ni —W 镀液按采用不同络合剂的种类可分为柠檬酸(盐)体系,酒石酸(盐)体系,焦磷酸盐体系,氨基磺酸盐体系和无络合剂的酸性体系,使用氨水作为辅助络合剂。

下面以现在应用最为广泛的柠檬酸体系为例来说明Ni —w 的反应机理 。

柠檬酸是一种四元酸 ,为天然无毒络合剂,在溶液中主要以三价负离子-3Cit 的形式存在,其络合能力很强,与+2Ni 形成 1:1的络合物-)]([Cit Ni ,在柠檬酸存在时,W(Ⅵ)的存在形式为+22WO ,与柠檬酸形成 1:1的络合物-)]([2Cit WO 。

在溶液中加入浓氨水作为辅助络合剂,可形成新的络合物-)])(([3Cit NH Ni 和-)])(([32Cit NH WO 。

激光熔覆60%WC-Ni涂层参数及性能研究张理;毕贵军;曹立超;常云龙【期刊名称】《自动化与信息工程》【年(卷),期】2022(43)2【摘要】镍基碳化钨(WC-Ni)复合材料是常用的激光熔覆材料之一,可有效改善材料表面的耐磨性。

但由于碳化钨(WC)属于硬脆材料,受热易分解、溶解、氧化等,导致熔覆层中WC体积分数受限,且涂层容易存在裂纹。

因此,当前针对该种材料的激光熔覆研究主要集中于较低的WC含量(质量分数<50%)。

为进一步探究高含量WC(质量分数>50%)镍基合金的激光熔覆层性能,首先,以60%WC-Ni粉末为激光熔覆材料,以CCS-B钢板为基材,分别研究激光功率、送粉速度、激光扫描速度对熔覆层宽度、高度及稀释率的影响规律;然后,确定合适的熔覆参数组合,并在基材表面加工制备熔覆层;最后,分别对基材和熔覆层进行硬度和摩擦磨损实验测试,结果显示:与基材相比,熔覆层平均硬度达到81.44 HRC,提高了5.45倍;同样时间内摩擦磨损量降低93.6%,摩擦系数降低12.37%,熔覆层的硬度和耐磨性均获得显著提升。

【总页数】8页(P1-7)【作者】张理;毕贵军;曹立超;常云龙【作者单位】广东中科德弗激光科技有限公司;广东省科学院智能制造研究所;沈阳工业大学材料科学与工程学院【正文语种】中文【中图分类】TG174.44【相关文献】1.激光熔覆WC-Ni/TiC涂层的组织和摩擦磨损性能研究2.纯铜表面脉冲激光熔覆Ni60涂层的结构与性能研究3.磁场辅助激光熔覆5CrNiMo/Ni60涂层组织微结构及性能研究4.激光熔覆Ni60和Ni60/SiC涂层磨损性能的研究5.U71Mn钢表面激光熔覆Ni60-25%WC涂层工艺参数优化的研究因版权原因,仅展示原文概要,查看原文内容请购买。

化学镀Ni一W一P合金镀层的性能通常,Ni一W一P非晶态合金层具有均匀的结构,不存在偏析、夹杂物和第二相、原子间呈现短程有序结构,没有晶界、位错和层错以及与晶态有关的其它缺陷,具有较好的化学和电化学均匀性,缺少造成腐蚀的成核中心,因此,其耐蚀性高。

Ni一W一P非晶态合金层在空气及腐蚀介质中极易形成钝化膜。

这种镀层不论在酸性还是在碱性介质中都有钝化现象,使镀层迅速形成均匀而细密的钝化膜,这是该镀层具有高耐蚀性的因素之一。

当钝化膜遭到局部破坏时,有快速修复的能力。

镀层形成钝化膜之前,有活化溶解过程,这种快速活化溶解对钝化元素的溶解过程起到了堡垒作用,造成了表面钝化元素的富集,形成了良好的保护性能的钝化膜,提高了镀层的耐蚀性。

在非晶态镀层表面形成钝化膜与晶态表面形成的钝化膜没有严格的本质不同,差别在于非晶态镀层表面形成的钝化膜是均匀的,这种均匀的钝化膜使得非晶镀层比晶态镀层有更高的耐蚀性。

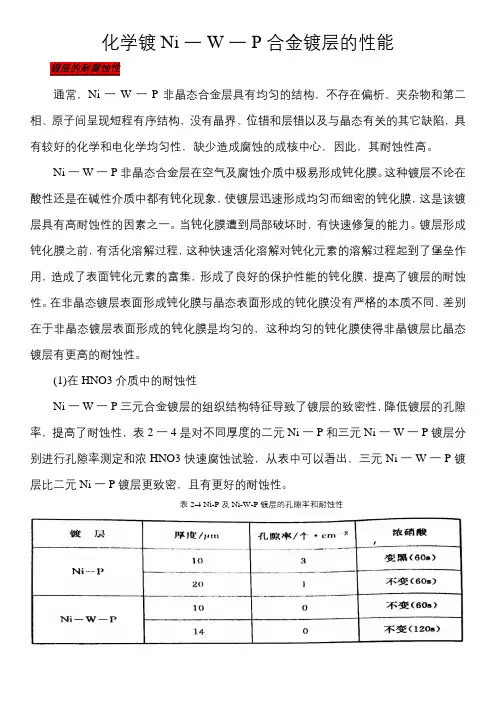

(1)在HNO3介质中的耐蚀性Ni一W一P三元合金镀层的组织结构特征导致了镀层的致密性,降低镀层的孔隙率,提高了耐蚀性,表2一4是对不同厚度的二元Ni一P和三元Ni一W一P镀层分别进行孔隙率测定和浓HNO3快速腐蚀试验,从表中可以看出,三元Ni一W一P镀层比二元Ni一P镀层更致密,且有更好的耐蚀性。

表2-4 Ni-P及Ni-W-P镀层的孔隙率和耐蚀性在化学镀Ni一W一P合金中,钨含量对镀层的孔隙率影响较大,随钨含量的增加,孔隙率减少。

化学镀Ni一P二元合金层的孔隙率明显高于任何一种Ni一W一P三元合金层,即Ni一W一P合金层的致密性优于Ni一P合金层,这是Ni一W一P合金镀层耐蚀性高的原因。

(2)在HC1介质中的耐蚀性表2一5给出了不同W含量的Ni一W一P合金镀层在5%(重量)及10%(重量)HCl介质中的腐蚀失重结果,并与Ni一P合金镀层及1Cr18Ni9做了对比。

测定结果表明,Ni一W一P合金镀层在HCl介质中有腐蚀发生,且随着镀层中W含量的降低,腐蚀速度增大,但与1Cr18Ni9相比,其耐蚀性要好得多。

镍钨合金电镀工艺

镍钨合金电镀工艺是一种常用的表面处理技术,它可以在金属表面形成一层厚度均匀、硬度高、耐磨损、抗腐蚀性能优良的金属合金涂层。

本文将介绍镍钨合金电镀工艺的基本原理、工艺流程、工艺参数、设备选型、质量检测等方面的内容。

其中,基本原理包括电化学反应机理、金属离子还原机制等;工艺流程包括表面处理、电解液配制、电镀过程和后处理等环节;工艺参数包括电压、电流密度、温度、搅拌等参数的控制;设备选型包括电镀槽、电源、输送系统等设备的选择和设计;质量检测包括涂层厚度、硬度、耐磨性、抗腐蚀性等性能的检测方法和标准。

通过深入了解镍钨合金电镀工艺,可以提高金属制品的表面质量和使用寿命,也可以为相关行业提供技术支持和服务。

- 1 -。

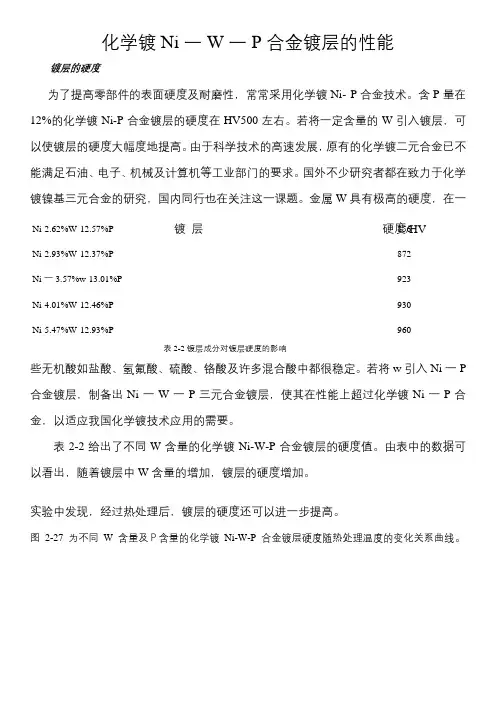

化学镀Ni 一W 一P 合金镀层的性能镀层的硬度为了提高零部件的表面硬度及耐磨性,常常采用化学镀Ni- P 合金技术。

含P 量在12%的化学镀Ni-P 合金镀层的硬度在HV500左右。

若将一定含量的W 引入镀层,可以使镀层的硬度大幅度地提高。

由于科学技术的高速发展,原有的化学镀二元合金已不能满足石油、电子、机械及计算机等工业部门的要求。

国外不少研究者都在致力于化学镀镍基三元合金的研究,国内同行也在关注这一课题。

金属W 具有极高的硬度,在一 表2-2镀层成分对镀层硬度的影响 些无机酸如盐酸、氢氟酸、硫酸、铬酸及许多混合酸中都很稳定。

若将w 引入Ni 一P 合金镀层,制备出Ni 一W 一P 三元合金镀层,使其在性能上超过化学镀Ni 一P 合金,以适应我国化学镀技术应用的需要。

表2-2给出了不同W 含量的化学镀Ni-W-P 合金镀层的硬度值。

由表中的数据可以看出,随着镀层中W 含量的增加,镀层的硬度增加。

实验中发现,经过热处理后,镀层的硬度还可以进一步提高。

图2-27为不同W 含量及P含量的化学镀Ni-W-P 合金镀层硬度随热处理温度的变化关系曲线。

镀 层 硬度/HV Ni-2.62%W-12.57%P856 Ni-2.93%W-12.37%P872 Ni 一3.57%w-13.01%P923 Ni-4.01%W-12.46%P930 Ni-5.47%W-12.93%P960结果表明,在300℃以下,镀层的硬度随热处理温度的升高而缓慢地增加;在300~400℃的范围内,镀层硬度随热处理温度的升高而急剧升高,于400℃时达最高值,例如W含量为4.8%和P含量为11.56%的镀层经400℃热处理后,其硬度值达HV1458,完全可以代替硬铬镀层。

当热处理温度由400℃继续升高时,镀层硬度呈下降趋势。

Ni-W 合金电镀研究(文献综述)化生系2007级应用化学班 谷惠文摘要:本文综述了Ni —W 合金的电沉积过程及反应机理、电镀溶液组成的测定、镀层的性能及应用,最后在网上查阅相关资料,指出了Ni —W 合金电镀今后的发展趋势和发展方向。

关键词:Ni —W 合金 电镀 反应机理 镀层性能 综述Ni-W 非晶态镀层具有很高的机械性能,耐蚀性能和耐磨性,已被广泛地应用在铸造模具,注塑用螺杆,喷嘴及导线制辊等方面。

Ni-W 镀层不仅在性能上可与硬铬镀层相媲美,而且对环境污染小可作为一种代铬镀层使用。

本人阅读了有关Ni-W 合金电镀的论文10余篇及网上的电镀资料,对其综述如下。

1. 镍钨电沉积的过程及其反应机理]21[-Ni-W 镀 液 多 以O H NiSO 247⋅和O H NaWO 242⋅作为主盐,使用钌钛电极或不锈钢电极作不溶性阳极。

由于钨的电极电位较负,不能单独从其盐的水溶液中沉积出来,而且镍和钨的标准电极电位相差较大(V Ni Ni V W W O 257.0/05.1/224-=-=+-,)不能实现共沉积。

但是由于过渡元素存在价电子空轨道,镍、钨金属离子可以和络合剂形成络合物,使得沉积电位都趋于更负,将原来电位相差较大的沉积电位相互接近,通过诱导共沉积原理使W 以 Ni —W 合金的形式沉积出来。

Ni —W 镀液按采用不同络合剂的种类可分为柠檬酸(盐)体系,酒石酸(盐)体系,焦磷酸盐体系,氨基磺酸盐体系和无络合剂的酸性体系,使用氨水作为辅助络合剂。

下面以现在应用最为广泛的柠檬酸体系为例来说明Ni —w 的反应机理 。

柠檬酸是一种四元酸 ,为天然无毒络合剂,在溶液中主要以三价负离子-3Cit 的形式存在,其络合能力很强,与+2Ni 形成 1:1的络合物-)]([Cit Ni ,在柠檬酸存在时,W(Ⅵ)的存在形式为+22W O ,与柠檬酸形成 1:1的络合物-)]([2Cit W O 。

在溶液中加入浓氨水作为辅助络合剂,可形成新的络合物-)])(([3Cit NH Ni 和-)])(([32Cit NH W O 。

超重力场电沉积NiW合金及其耐碱腐蚀性能王明涌;王志;郭占成【摘要】在超重力条件下电沉积NiW合金镀层,考察了超重力对NiW合金电沉积过程(各元素分电流、W含量和槽电压等)的影响规律;并利用扫描电子显微镜(SEM)、Tafel技术和电化学阻抗谱(EIS)技术研究了电沉积NiW合金镀层的表面形貌和在NaOH溶液中的抗腐蚀性能,同时通过浸泡实验考察了镀层的稳定性.结果发现,与常重力条件电沉积的NiW合金相比,超重力场电沉积的NiW合金中W含量增加,镀层表面无微裂纹产生;在10%(w)NaOH溶液中镀层自腐蚀电位正移,自腐蚀电流密度减小,腐蚀电阻也由常重力(重力系数G=1)时的865 Ω·cm2增大至超重力(G=256)时的2305 Ω·cm2;在10%NaOH溶液中浸泡144 h后,超重力场电沉积的NiW合金表面无破碎和起皮现象发生.超重力技术在NiW合金电沉积过程中的应用,使镀层的耐碱腐蚀性能得到改善.【期刊名称】《物理化学学报》【年(卷),期】2010(026)012【总页数】6页(P3163-3168)【关键词】NiW合金;超重力场;腐蚀;裂纹;电沉积【作者】王明涌;王志;郭占成【作者单位】中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京,100190;中国科学院研究生院,北京,100049;中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京,100190;中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,北京,100190;北京科技大学,循环与生态冶金教育部重点实验室,北京,100083【正文语种】中文【中图分类】O646NiW合金具有优异的机械性能、防护性能和装饰性能,可以作为代铬镀层应用于国防、航空航天、民生等工业,如轴承、活塞、石油工业特殊容器和精密零件表面处理等.据报道,NiW合金在盐酸体系中的腐蚀速率仅为304不锈钢的1/40[1].并且,随着合金中W含量的增加,合金的晶体结构将由晶态向非晶态转变,其耐腐蚀和机械性能也将进一步改善[2].研究表明,常规条件下电沉积的NiW合金中W的原子百分含量达到20%以上时,合金为非晶态[3-4].然而,与电沉积铬镀层类似,NiW合金电沉积过程伴随有严重的析氢副反应,大量氢在合金中的夹杂和渗透,将导致沉积产物内应力增大,NiW合金镀层表面极易产生大量的微裂纹[4-5].这些微裂纹在侵蚀性介质中将成为镀层发生严重腐蚀的发起点,进而导致镀层的破碎和脱落,恶化镀层的物理化学性能[4-5].另外,NiW合金由于具有优异的析氢催化活性,作为阴极材料在水电解制氢和氯碱电解领域有可能得到广泛的应用[6-7].然而,NiW合金镀层作为阴极活性材料时,其应用环境通常是具有强腐蚀性的碱性体系.因此,电沉积无裂纹、耐腐蚀性能优异的NiW合金镀层显得尤为重要.超重力技术具有促进微观混合、增强相间分离速率和强化电化学反应速率的特性[8-10],将超重力技术应用到电沉积过程中,可以达到改善产物性能的目的[11-15].前期研究已发现,在超重力条件下电沉积的Ni/Fe箔,晶粒细化,表面更平整,粗糙度降低,金属箔的机械性能和抗腐蚀性能均得到明显的改善[14-15].另一方面,在超重力条件下,气泡的临界形核半径较小,有利于氢气泡的形成,同时超重力能够极大地促进细小的初生氢气泡从电极表面快速地分离[16],在一定程度上可防止氢在合金中的夹杂和渗透,有可能降低镀层内应力,消除表面的微裂纹,进而改善镀层的抗腐蚀性能和稳定性.基于此,本文在NiW合金电沉积过程中引入超重力场,研究超重力对NiW合金镀层组成、形貌和耐碱腐蚀性能的影响.实验所需的超重力环境是利用旋转的离心机来实现的,通过调整离心机转速可以获得不同强度的超重力场,本文所用的超重力电化学实验装置与文献[14-15]相似.用重力系数G来表示重力强度的大小,常重力条件下,G=1.电解液为0.26 mol·L-1硫酸镍,0.24 mol·L-1钨酸钠和0.55 mol·L-1柠檬酸钠,用氨水调pH值至6.沉积电流密度为0.1A·cm-2,温度为25℃,沉积时间120 min.阴极为1 cm2紫铜板,阳极为1 cm2铂片.用扫描电子显微镜(JSM6700F,日本JEOL公司)观察电沉积NiW合金的表面形貌.采用组成为30 mL H3PO4+15 mL HNO3+55 mL H2O的腐蚀性溶液溶解电沉积的NiW合金镀层,并用原子吸收分光光度计(TAS-990,北京普析通用仪器有限责任公司)分析合金中金属Ni和W的含量,进一步计算获得不同重力条件下电沉积NiW合金时各元素(Ni、W和H)的分电流密度和镀层中W的质量百分含量.腐蚀性能测试在CHI604B型电化学工作站(上海辰华有限公司)上进行.工作电极和对电极分别为1.0 cm2NiW合金镀层和1.5 cm2铂片,参比电极均采用固态参比电极(GD-VI型,核工业北京化工冶金研究院),该参比电极相对于饱和甘汞电极(SCE)的电位为(-56±5)mV.在10%(w)NaOH溶液中测试了NiW合金的极化曲线和电化学阻抗谱(EIS),以观察合金的耐腐蚀性能.极化曲线测试采用Tafel技术,测试电位范围为-1.1-0.7 V,扫描速率为1 mV· s-1.交流阻抗测试在开路电位下进行,频率范围为10 kHz-0.01 Hz,交流振幅5 mV,并用ZSimWin软件对测试结果进行数据拟合,获得等效电路.电沉积NiW合金镀层在10%NaOH溶液中浸泡144 h,并观察镀层表面状况,以评估镀层的抗腐蚀稳定性.实验所用试剂均为分析纯,实验用水为二次蒸馏水.本文所有的电化学测试数据均至少进行了三次平行实验,保证了实验结果的重现性和准确性.在常重力和超重力条件下分别电沉积NiW合金,电流密度为0.1 A·cm-2.图1为超重力对NiW合金电沉积分电流密度和合金中W含量的影响.从图1可以看到,超重力条件下,用于电沉积金属Ni的分电流密度明显降低,而沉积金属W的分电流密度随重力系数的增加略微增加.同时,用于氢气析出副反应的电流密度却显著增加.超重力对氢气析出反应的强化作用在以前的文献中也已被观察到[16].众所周知,在水溶液体系中,金属W或Mo不能单独析出,仅仅当体系中有铁族金属(Ni、Fe等)存在时,W或Mo才能与铁族金属元素实现共沉积,即所谓的诱导共沉积[1].Younes-Metzler等[17]研究发现NiW合金电沉积过程中,Ni2+的还原受活化过程控制,而WO2-4的电化学还原则主要受扩散过程控制. Podlaha等[18]也发现,NiMo合金中Mo的相对含量受电解液中离子传质过程的影响更为明显,对电解液进行搅拌,Mo相对含量增加,并且电流密度增大时,由于有更多的氢气析出,对电极/溶液界面电解液也起到一定的搅拌作用,同样会使合金中Mo的相对含量增加.超重力能够强化传质和促进微观混合,同时氢气的析出反应速率也被极大地加强[8,16],这两方面的因素共同导致在超重力场中进行NiW合金电沉积时,W分电流密度的增加,从而使镀层中W含量随重力系数的增大而增加,如图1所示. NiW合金中W 含量的增加在一定程度上也有可能使合金抗腐蚀性能得到改善.另外,超重力对NiW合金电沉积过程的强化作用也导致电沉积槽电压随重力系数增大而减小(如图2所示),超重力条件下金属电沉积槽电压的降低在Pb的电沉积研究中也曾被发现[19].电沉积槽电压的降低可以归结于两方面的原因:一是超重力促进了电极/溶液界面微观混合,增强了反应离子的传质速率,降低了由于浓差极化而造成的反应过电位;二是与常重力相比,超重力条件下电沉积NiW合金时,析氢副反应所产生的氢气泡更容易从电极表面和电解液中快速分离和溢出[16],因此显著降低了欧姆电压降.反应过电位和欧姆电压降的降低共同导致电沉积过程槽电压的减小.用扫描电子显微镜观察电沉积NiW合金的表面形貌,结果如图3所示.可发现常重力条件下(G= 1)电沉积的NiW合金镀层表面存在大量微裂纹,这些微裂纹将NiW合金分割成几百微米的碎片(图3 (A)),金属镀层表面相似的微裂纹在其他文献中也有报道[4,20-22].然而,在超重力条件下(G=256),所获得的NiW合金表面更加致密、紧凑,没有微裂纹产生(图3(B)).超重力技术由于具有较大的相间浮力因子Δ(ρg) (ρ为相密度,g为重力加速度)和高的相间滑移速率,析氢副反应所产生氢气泡的临界形核半径变小,但气泡所受到的浮力却明显增大[16].因此,在超重力条件下电沉积NiW镀层时,氢原子更易相互结合形成氢气泡,同时在大的浮力作用下,较小的初生氢气泡能够迅速从电极表面脱离,从而减小了氢在沉积镀层表面滞留、形核和生长的时间,防止了氢在电极表面的吸附和向NiW合金镀层内的夹杂与渗透,从而降低了沉积物的内应力,有效抑制了镀层表面微裂纹的产生.在前期超重力场电沉积镍箔研究中也发现[23],随重力系数的增加,尽管伴随的析氢副反应速率增加,但镍箔中H含量反而降低.另外,Eftekhari[24]在进行电沉积CoNiFe合金膜的研究中,也证实超重力场的使用可明显降低CoNiFe 薄膜的内应力.超重力场中电沉积的无微裂纹NiW合金镀层有可能具有优异的抗腐蚀性能和稳定性.在10%NaOH溶液中测试了电沉积NiW合金镀层的腐蚀行为,结果如图4所示,多峰的阳极极化曲线的形状与文献报道相似,阳极峰分别对应于不同结构NiW合金的氧化过程[25].从图4可以得出,常重力条件下电沉积的NiW合金的自腐蚀电位为-0.99 V,而在重力系数为256的超重力场中电沉积的NiW合金的自腐蚀电位正移至-0.90 V.另外, NiW合金的自腐蚀电流密度也由常重力条件下的13.2 μA·cm-2减小至超重力条件下的5.6 μA·cm-2,同时,稳态腐蚀电流密度也有一定程度的减小,这说明在超重力条件下电沉积NiW合金,所获得镀层的抗腐蚀性能得到了改善.用电化学阻抗谱(EIS)技术测试了NiW合金镀层的抗腐蚀性能,典型的Nyquist和Bode曲线如图5所示.可以发现,在整个测试频率范围内(10 kHz-0.01Hz),Nyquist图上仅有一个半圆产生,如图5(A)所示,即NiW合金在NaOH溶液中的腐蚀过程为一个时间常数(如图5(B)),这意味着NiW合金的腐蚀反应由电子转移步骤即NiW合金的活性溶解过程控制.为了更直观地评估常重力和超重力下电沉积NiW合金镀层的抗腐蚀性能,用ZsimpWin软件拟合EIS实验结果,其等效电路如图5(A)的插图所示,实验结果与拟合结果具有很好的相似性.表1列出了NiW合金镀层电化学阻抗测试参数值.从表1可以看到,常重力条件下电沉积的NiW合金镀层在10%NaOH溶液中的腐蚀电阻仅为865 Ω· cm2,而超重力技术在电沉积过程中的应用使NiW镀层的腐蚀电阻增大至2305 Ω·cm2.极化曲线和EIS实验结果均证明超重力条件下电沉积的NiW合金具有更为优异的抗碱腐蚀性能.金属镀层在腐蚀性介质中的稳定性是评价镀层抗腐蚀性能的重要指标之一.为了测试NiW合金的抗腐蚀稳定性,将常重力和超重力条件下电沉积的NiW镀层均置于10%NaOH溶液中进行了浸泡实验.浸泡前,常重力和超重力条件下电沉积的NiW 合金镀层表面均匀致密,呈银白色,有金属光泽,如图6(A).然而,浸泡144 h后,超重力场中电沉积的NiW合金仍均匀致密,表面没有发生显著的变化,而常重力条件下电沉积的NiW合金的完整性被极大地破坏,即镀层发生明显的破碎、起皮现象,如图6(B)所示.144 h浸泡实验结果表明超重力场中电沉积的NiW合金镀层表现出更优异的抗腐蚀稳定性,并且与基体具有更好的结合程度.超重力场电沉积NiW镀层优异的抗腐蚀能力应归结于无微裂纹的表面结构.由于常重力条件下电沉积的镀层表面存在大量微裂纹(图3(A)),在腐蚀性环境下,这些微裂纹将变成腐蚀反应优先发生的活性区和镀层破碎的发起点,导致局部腐蚀反应速率的迅速增加.同时,在长期浸泡过程中,腐蚀性介质也极易透过这些微裂纹渗透到镀层与基体的接触界面,降低镀层与基体间的结合力,从而导致镀层发生起皮和脱落现象.超重力条件下电沉积的NiW镀层表面没有微裂纹存在(图3(B)),因此整个镀层表面可以形成均匀、致密的钝化膜,能够有效防止腐蚀性介质的侵蚀,避免局部腐蚀现象的产生.另一方面,超重力可以强化电解液的对流传质,有可能改善电解液的深镀能力,因此,NiW镀层与基体的接触面能够更好地复制基体的表面微观结构,使镀层与基体之间的结合力得到加强,也可从一定程度上防止浸泡过程中镀层的起皮或脱落.与常重力条件相比,在超重力条件下电沉积的NiW合金镀层表面更为致密、紧凑,没有微裂纹产生,这主要是由于电沉积NiW合金过程中,超重力能够促进析氢副反应所产生的氢从电极表面快速分离,降低了镀层内应力,从而可以抑制微裂纹的产生.超重力场中电沉积的NiW合金在碱性介质中具有较正的自腐蚀电位和较低的自腐蚀电流密度,腐蚀电阻也由常重力(G=1)时的865 Ω·cm2增大至超重力(G=256)时的2305 Ω·cm2,并且表现出极为优异的稳定性.超重力场电沉积NiW合金镀层抗腐蚀性能的改善主要归结于其无微裂纹的表面结构能够形成均匀、致密的钝化膜,可有效防止腐蚀性介质的侵蚀,避免局部腐蚀现象的产生.另外,超重力强化对流传质的特点,有可能提高电解液的深镀能力,使镀层与基体之间的结合力得到加强,在一定程度上防止了镀层的起皮或脱落.【相关文献】1 Vayenas,C.G.;White,R.E.;Gamboa-Aldeco,M.E.Modern aspects of electrochemistry.Vol.42.New York:Springer Science+ Business Media,2008:229-2402 Gong,R.;Liu,L.Rare Metal Mater.Eng.,2008,37:130 [龚睿,柳林.稀有金属材料与工程,2008,37:130]3 Younes,O.;Zhu,L.;Rosenberg,Y.;Shacham-Diamand,Y.; Gileadi,ngmuir,2001,17:82704 Królikowski,A.;Płońska,E.;Ostrowski,A.;Donten,M.;Stojek, Z.J.Solid State Electrochem.,2009,13:2635 Alimadadi,H.;Ahmadi,M.;Aliofkhazraei,M.;Younesi,S.R. Mater.Design,2009,30:13566 Navarro-Flores,E.;Chong,Z.W.;Omanovie,S.J.Mol.Catal. A-Chem.,2005,226:1797 Metikoš-Huković,M.;Grubač,Z.;Radić,N.;Tonejc,A.J.Mol. Catal.A-Chem.,2006,249:1728 Ramshaw,C.Heat Recovery Sys.CHP,1993,13:4939 Sato,M.;Yamada,A.;Aogaki,R.J.Appl.Phys.,2003,42:432010 Cheng,H.;Scott,K.;Ramshaw,C.J.Appl.Electrochem.,2002, 32:83111 Atobe,M.;Hitose,S.;Nonaka,mun.,1999, 1:27812 Atobe,M.;MurotaniA.;Hitose,S.;Suda,Y.;Sekido,M.;Fuchigami,T.;Chowdhury,A.;Nonaka,T.Electrochim.Acta, 2004,50:97713 Eftekhari,A.Microelectron.Eng.,2003,69:1714 Liu,T.;Guo,Z.C.;Wang,Z.;Wang,M.Y.Surf.Coat.Technol., 2010,204:313515 Liu,T.;Guo,Z.C.;Wang,Z.;Wang,M.Y.Appl.Surf.Sci.,2010, 256:663416 Wang,M.Y.;Wang,Z.;Guo,Z.C.Int.J.Hydrog.Energy,2009, 34:531117 Younes-Metzler,O.;Zhu,L.;Gileadi,E.Electrochim.Acta,2003, 48:255118 Podlaha,E.J.;Landolt,D.J.Electrochem.Soc.,1996,143:88519 Wang,M.Y.;Wang,Z.;Guo,Z.C.Acta Phys.-Chim.Sin.,2009, 25:883 [王明涌,王志,郭占成.物理化学学报,2009,25: 883]20 Donten,M.;Cesiulis,H.;Stojek,Z.Electrochim.Acta,2000,45: 338921 Mizushima,I.;Tang,P.T.;Hansen,H.N.;Somers,M.A.J. Electrochim.Acta,2005,51:88822 Zhu,L.;Younes,O.;Ashkenasy,N.;Shacham-Diamand,Y.; Gileadi,E.Appl.Surf.Sci.,2002,200:123 Guo,Z.C.;Gong,Y.P.;Lu,W.C.Sci.China Ser.E-Tech.Sci., 2007,50:3924 Eftekhari,A.J.Phys.D-Appl.Phys.,2003,36:118325 Obradović,M.;Stevanović,J.;Despić,A.;Stevanović,R.;Stoch,J.J.Serb.Chem.Soc.,2001,66:899。

《镀液成分和添加剂对电沉积Ni-W-P合金镀层影响的研究》篇一一、引言随着现代工业的快速发展,电沉积技术已成为制造高质量合金镀层的重要手段。

Ni-W-P合金镀层因其优异的物理和化学性能,如高硬度、良好的耐腐蚀性和耐磨性,被广泛应用于机械、电子和化工等领域。

电沉积过程中,镀液成分和添加剂的种类及浓度对镀层性能具有重要影响。

本文旨在研究镀液成分和添加剂对电沉积Ni-W-P合金镀层的影响,为优化电沉积工艺提供理论依据。

二、实验方法1. 材料与试剂实验所用材料包括镍(Ni)、钨(W)和磷(P)的盐类,以及其他添加剂。

所有试剂均为分析纯,使用前未进一步处理。

2. 电沉积过程采用电化学工作站进行电沉积实验。

通过改变镀液成分和添加剂的种类及浓度,制备不同条件的Ni-W-P合金镀层。

3. 性能测试采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、硬度计和盐雾试验机等设备,对镀层的形貌、结构、硬度和耐腐蚀性等性能进行测试。

三、结果与讨论1. 镀液成分的影响(1)主盐浓度:当主盐浓度增加时,镀层中Ni、W和P的含量也相应增加。

这是因为高浓度的主盐有利于更多的金属离子还原为金属原子并沉积在基体上。

但过高的主盐浓度可能导致镀层结晶不均匀,降低其性能。

(2)pH值:镀液的pH值对镀层的结晶形态和化学组成具有重要影响。

当pH值较低时,有利于W和P的共沉积,使镀层中W和P的含量增加;而当pH值较高时,镀层中Ni的含量相对较高。

(3)温度:温度对电沉积过程的反应速率具有显著影响。

随着温度的升高,金属离子的还原速率加快,有利于提高镀层的沉积速率。

但过高的温度可能导致镀层结晶粗大,降低其性能。

2. 添加剂的影响(1)表面活性剂:表面活性剂可以改善镀液的润湿性和分散性,使镀层更加均匀致密。

此外,表面活性剂还可以降低镀层的内应力,提高其耐腐蚀性。

(2)络合剂:络合剂可以与金属离子形成络合物,降低金属离子的还原电位,从而改变金属在镀层中的分布。

电沉积钨基合金镀层工艺研究陈颢;羊建高;李金辉;张雪辉;吕健【摘要】Electroplating Ni-W coatings were prepared on medium carbon steel substrate.Preparation tech-nique was studied through orthogonal experiment design method, using poor analysis method to analyze the various factors affecting the performance of alloy coatings, solution formula and optimum process conditions. Composition, microstructures and performance were analyzed by scanning electron microscope, x-ray diffrac-tion, optical microscopy and microhardness tester. The results show that of all the factors affecting the micro-hardness,NaI content is the strongest,and followed by current density. The surface of Ni-W alloy coatings is not found to have obvious flaws and has a good bond with the matrix. The microhardness of the coatings can reach 650 HV.%采用电沉积方法在中碳钢基底上制备了Ni-W合金镀层.通过正交试验设计方法研究了制备工艺,利用极差分析了各关键因素对合金镀层性能的影响,获得了镀液配方及最佳工艺条件,并通过扫描电子显微镜、X 射线衍射仪等分析测试手段,对镀层形貌、成分、结构、硬度等进行了研究.结果表明,影响显微硬度最大的因素为NaI含量,其次是电流密度Dk.制备Ni-W镀层表面未见有明显缺陷,镀层与基体的结合良好,显微硬度Hv0.3为650左右.【期刊名称】《有色金属科学与工程》【年(卷),期】2013(000)005【总页数】5页(P28-32)【关键词】电沉积;Ni-W;合金镀层;显微硬度;镀层结构【作者】陈颢;羊建高;李金辉;张雪辉;吕健【作者单位】江西理工大学材料科学与工程学院,江西赣州 341000; 钨资源高效开发及应用技术教育部工程研究中心,江西赣州 341000;钨资源高效开发及应用技术教育部工程研究中心,江西赣州341000;江西理工大学材料科学与工程学院,江西赣州 341000;北京有色研究总院粉末冶金及特种材料研究所,北京 100088;江西理工大学材料科学与工程学院,江西赣州 341000【正文语种】中文【中图分类】TF841.1;TF123.2镀铬在电镀工业中占有极其重要的地位,从含有Cr6+或Cr3+的电镀液中可以获得高硬度、高耐蚀性和耐磨性的镀层,也能获得装饰性铬镀层,从而得到了广泛应用.然而,镀铬也存在一些致命缺点:电流效率很低;其分散能力和覆盖能力差,常需要使用象形阳极和辅助阴极;更值得注意的是铬镀液呈强酸性、强氧化性,腐蚀性极强,其废液、废气严重污染环境,已于2007年被欧盟国家限制使用[1].因此寻找新型的代铬镀层则成为当前需要解决的重要课题之一[2,3].钨是高熔点金属,具有高硬度、高耐蚀性及高耐磨等性能,化学稳定性强且不与盐酸、硫酸作用,同时具有无毒等特点,而作为表面涂层引起了人们的关注.尝试用各种不同方法(如喷涂、气相沉积、离子注入等方法)在不同基体上(如钢、铜、石墨等)获得金属钨及其合金表面涂层[4-7],虽然上述方法在特定条件下各有优势,但是相比较以电镀更有发展前途[8-11].然而,钨的标准电极电位较负(W=-1.05 V),且氢在金属钨上的过电位很小,导致钨在水溶液中不能单独析出.然而,当溶液中有铁系离子(如 Ni2+、Co2+、Fe2+)存在时,钨与它们能够发生诱导共沉积.目前,研究较多集中在Co-W和Ni-W等领域[12-15].本文通过正交实验和对比实验,探讨了在柠檬酸络合体系中,Na2SO4、NH4Cl 和NaI含量及工艺参数电流密度等对镀层形貌及显微硬度的影响,分析了镀层表面-界面的结合状况及其表面化学元素含量和物相组成.1 试验材料与方法1.1 试验材料及工艺流程试验基体材料为应用广泛的45#圆形钢块,尺寸为Φ13 mm×5 mm,将试样端面经 80#、320#、1 000#、2 000#水磨砂纸打磨.将制备好的试样经冲洗后,放入丙酮溶液中超声波清洗5 min后待用.电沉积Ni-W合金镀层工艺过程为:试样打磨抛光→化学除油→水洗→除锈→水洗→硫酸溶液活化→水洗→电镀→水洗→热风吹干.1.2 镀液配方及施镀工艺综合文献资料和一些实验研究结果,发现添加剂Na2SO4、NH4Cl和NaI及工艺参数电流密度D k等4个因素对合金镀层结构和性能的影响较大,选择4因素3水平进行电沉积晶态Ni-W合金镀层正交试验,优化其工艺参数.正交试验因素水平见表1,其中固定的因素和水平为:Na2WO4含量为 50 g/L,Na3Cit·H2O 含量为 90 g/L,θ(镀液温度)=80 ℃,pH=8.0.表1 正交实验因素水平表?镀液配置如下:用天平分别称量一定计量的硫酸镍、钨酸纳和柠檬酸钠,分别加水溶解;待其完全溶解后,再将钨酸纳与柠檬酸溶液依次注入硫酸镍溶液中,边注入边搅拌,使之溶解均匀,然后过滤混合液;用广泛和精密试纸测定溶液pH值,通过加入适量氨水,调节pH值到规定值;最后加蒸馏水至规定体积,即可使用.在采用尺寸为50 mm×70 mm×15 mm的石墨作阳极的条件下于上述镀液中施镀1 h,在电镀过程中向镀液中加入特定量的1.4丁炔二醇及少量稳定剂.1.3 分析测试方法样品制备完成后,制成金相试样,试样经王水深度腐蚀后,采用XJP-100金相显微镜、LEO1450扫描电镜观察镀层的表面和界面形貌;利用扫描电镜所配的能谱仪分析镀层的化学成分;借助M21X型X射线衍射仪分析镀层的相结构特征;采用FMARS9000型显微硬度计测量了镀层的显微硬度,载荷为300 g,加载时间10 s,在不同的位置测量3次,取平均值.2 结果与讨论2.1 正交试验确定合金镀层最佳制备条件在沉积稳定的前提下,为获得较高的镀层显微硬度,采用正交实验L9(34)优化关键工艺参数,实验指标定为镀层表面形貌及显微硬度.图1是通过正交试验设计的9组Ni-W合金镀层表面形貌.表2为极差分析方法分析各因素各个水平对合金镀层显微硬度的影响.由表2可知,因素D(NaI)的极差值最大(为118.480),远远大于其他3个因素的极差值,表明NaI含量对镀层的显微硬度的影响最大.另外研究发现,随着NaI的浓度的增大,镀层的显微硬度值呈较快的下降趋势,因此在镀液配置过程中,必须严格控制NaI的浓度值.另外由正交试验获得的影响效应曲线图可知,因素D k、Na2SO4和NH4Cl对镀层的显微硬度也有一定程度的影响.根据极差值的大小,表明各因素对镀层显微硬度的影响大小顺序为:C(NaI)> D k 值> C(Na2SO4)> C(NH4Cl).表2 正交实验因素水平表?图1 正交试验不同镀液配方制备的镀层形貌由图1可知,试验号(1)所制备的合金镀层表面有部分缺陷,(2)、(3)和(5)等所制备的合金镀层表面较为光滑,而试验号(4)、(6)、(7)、(8)和(9)等所制备的合金镀层表面有许多圆形胞状物质.显微硬度检测表明:合金镀层表面越光滑,所制备的合金镀层显微硬度较小;而胞圆形胞状物质越多,体积越大,其硬度则越高(试验号9制备的镀层硬度最大,为 619.61).根据上述正交试验研究结果,电沉积Ni-W合金镀层镀液配方及最佳工艺条件为:2.2 镀层的形貌图2为采用上述镀液配方及最佳工艺条件制备的Ni-W合金镀层表面与界面形貌.由图2(a)所示,Ni-W镀层表面生长平整,均匀致密,圆形胞状物质较多,未见表面有气孔及微裂纹等明显的组织缺陷;图2(b)为镀层的截面图,可见镀层与基体之间有明显的界面,镀层与基体之间的结合紧密,镀层厚度约为40μm.由图2(c)所示为镀层显微硬度测试照片,计算表明Ni-W合金镀显微硬度Hv0.3为650左右.将所得的Ni-W合金镀层试样进行热循环次数试验,经10次循环仍结合牢固,未发生镀层与基体的分离现象.在端面的锉刀试验中,镀层与基体也未发生分离,表明Ni-W合金镀层与基体的结合状态良好,这与图2(b)所看到的结果一致.另外,电沉积方法获得的W涂层与基体的结合不只是简单的机械或物理过程,而是存在着复杂的电化学反应,由金属的电结晶原理可知,晶体表面存在的缺陷(如台阶或位错等)位置能量较低,容易在上述缺陷处形核.当外部电源施加电流后,金属离子先是通过扩散在电化学极化的作用下进入这些晶核并长大,这也就保证了镀层与基体结合良好.图2 Ni-W镀层表面与界面形貌2.3 镀层成分及相结构图3 为Ni-W 镀层表面能谱(EDS)分析结果,其化学元素(质量分数)为:Ni 62.58%,W 37.42%,表明Ni-W镀层是以Ni和W为主的合金镀层.图3 Ni-W 镀层表面能谱(EDS)分析结果图4为采用上述镀液配方及最佳工艺条件制备的Ni-W合金镀层XRD衍射图谱,从图4中可以看出,在衍射角为44.04°处衍射峰最为尖锐,表明Ni-W合金镀层为晶态结构.纯金属Ni的三强线衍射角分别为44.62°、51.94°和76.14°处,可见合金镀层结构与Ni的衍射图谱极为相似.而纯金属W的三强线衍射角分别为40.26°、58.36°和73.38°处.而在衍射图谱中的这些位置或其附近并没有发现衍射峰,这表明镀层中合金镀层在钨的峰位不出峰,元素W的进入并没有破坏Ni的面心立方结构,镀层只是形成了一种以Ni为溶剂,而W为溶质的置换固溶体,这与图3所示的EDS分析结果一致.图4 Ni-W合金镀层XRD衍射图谱3 结论(1)采用正交试验设计方法研究了电沉积Ni-W合金镀层的制备工艺,得到了镀液配方及最佳工艺条件,对Ni-W合金镀层的显微硬度影响最大的因素为NaI的浓度.(2)通过控制镀液成分和操作条件,制备的Ni-W镀层表面生长平整,均匀致密,未见表面有气孔及微裂纹等明显的组织缺陷;镀层为晶态结构,厚度约为40μm;镀层与基体之间有明显的界面,电沉积方法获得的W涂层与基体的结合不只是简单的机械或物理过程,而是存在着复杂的电化学反应,这也就保证了镀层与基体结合良好.参考文献:[1]任雪峰,杨培霞,刘安敏,等.代铬镀层的研究进展[J].化学通报,2013,76(1):39-45.[2]Mandich N V.Practical problems in bright and hard hromium electroplating, Part 1[J].Metal Finishing,1999,97(6):100-112.[3]张允城,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2007.[4]葛毅成,彭可,杨琳,等.C/C-Cu复合材料表面等离子喷涂钨涂层[J].粉末冶金材料科学与工程,2010,15(2):136-140.[5]Akira K,Shahram S,Nasr M G.Formation of tungsten coatings by gastunnel type plasma spraying[J].Surface and Coatings Technology,2006,200(16/17):4630-4635.[6]刘高建,杜继红,李争显,等.用化学气相沉积方法在石墨表面沉积钨涂层的研究[J].稀有金属快报,2005,24(3): 28-30.[7]简中华,马壮,王富耻,等.热喷涂铜基W 涂层工艺性能研究[J].兵器材料科学与工程, 2007,30(2): 27-30.[8]Atanassov N.Nickel-Tungsten alloy electrodeposition from a sulfamate electrolyte[J].Metal Finishing, 1998, 96(6): 92-99.[9]刘其宗,张迎春,葛昌纯,等,电沉积钨及钨合金涂层的研究进展[J].材料导报,2012,26(1):142-146.[10]张雪辉,林晨光,崔舜,等.钨及其合金涂层的研究现状[J].兵工学报,2013,34(3):365-372.[11]郭双全,葛昌纯,周张健,等.聚变堆装置中面向等离子体材料钨涂层研究进展[J].材料导报,2010,24(3):93-96.[12]陈颢,刘俊.电沉积钨钴合金研究[J].电镀与涂饰,2002,(2):31-34.[13]李远会,张晓燕,李广宇.电沉积铜-钨复合镀层的表面形貌和性能研究[J].电镀与涂饰, 2010,29(5): 6-8.[14]彭超,殷志伟,陈颢,等.十二烷基硫酸钠和1.4-丁炔二醇电沉积Ni-W合金的机理[J].粉末冶金材料科学与工程,2011,16(2):167-174.[15]Auerswaid J,Fecht H J.Nanocrystallinee Ni-W for Wear resistantcoatings and electroforming[J].Journal of the electrochemical society,2010,15(4):199-204.。

电沉积ni-w合金泡沫的研究近年来,随着电沉积ni-w合金泡沫及其在机械、电子、化工等领域的应用日益受到重视,研究人员急切地寻求有效的加工技术。

电沉积ni-w合金泡沫是一种新型先进材料,它具有较好的抗腐蚀性,较高的强度和良好的可塑性,是传统工艺无法实现的材料。

由于其优异的性能,它已被广泛应用于航空、船舶、电力、汽车和石油等行业。

电沉积ni-w合金泡沫的加工技术面临一些技术问题,首先,ni-w合金泡沫特有的细小尺寸和脆性限制了其加工精度及成形难度;其次,熔接方式是ni-w合金泡沫加工中最重要的考虑因素,但是需要考虑到泡沫材料本身的细小尺寸和厚度可能会影响熔接效果;第三,由于其较大的内存效应,ni-w合金泡沫的加工循环变化可能会影响其特性和性能,所以必须重视ni-w合金泡沫的加工参数调整。

为解决上述技术问题,研究人员提出了一系列的加工技术方法,如电子束熔接技术、波导激光焊接技术、不锈钢辐照焊接技术等。

电子束熔接是将电子束辐射到ni-w合金泡沫表面,以实现表面形成键合连接,从而达到加工ni-w合金泡沫的目的;波导激光焊接将激光源通过电缆传送到焊接点,以溶解连接两个ni-w合金泡沫;不锈钢辐照焊接是用碳纤维加热ni-w合金泡沫表面,从而实现ni-w合金泡沫的熔合。

除了上述加工技术方法,研究人员还提出了一些新的技术,如电流加热焊接技术、微纳米外延加工技术和激光处理技术,以及新型加工技术,如脉冲弧焊接技术、氩弧焊接技术和球弧焊接技术,这些技术都可以对ni-w合金泡沫进行加工,有效地克服了ni-w合金泡沫本身特点所带来的技术困难,为技术的发展和应用奠定了良好的基础。

总之,为了更有效地加工ni-w合金泡沫,研究人员一直在努力,他们不断开发新的加工技术,以提高ni-w合金泡沫的加工效率,表现出良好的性能。

激光熔覆Ni基WC复合熔覆层组织与性能的研究赵伟;张柯;刘平;马凤仓;陈小红;刘新宽【摘要】通过激光熔覆的方法在Cu-Cr-Zr三元铜合金表面制备Ni60添加不同含量WC颗粒的合金熔覆层.熔覆层的微观组织结构、化学成分、物相组成分别由SEM、EDS、XRD进行表征;显微硬度、耐磨性和耐蚀性也分别由硬度试验机、干滑动摩擦磨损试验机以及电化学工作站进行测试.结果显示, 在合适的工艺参数下, 可以得到冶金结合良好, 没有缺陷, 组织均匀且致密的激光熔覆层.含WC的熔覆层组织中, 主要含有Cr7C3、Cr23C6、CrB、NiSi3、γ (Ni, Fe)、W2C、Cr2W4C、WC等相.熔覆层平均硬度可达基体的7倍以上, 并且随WC含量增加逐渐增加.熔覆层耐磨性随WC含量增加也逐渐提高, 摩擦系数和磨损量均下降明显.熔覆层的耐蚀性随WC含量的增加先提高, 后降低, 其中WC含量为15%时熔覆层的耐蚀性最好.%Laser clad Ni-based WC composite coating was fabricated on Cu-Cr-Zr ternary copper alloy by using a fiber laser.The microstructure, composition, microhardness, wear resistance and corrosion resistance of the coating with different content of WC particles were researched by means of SEM, EDS and XRD, hardness tester, wear tester and electrochemical workstation, respectively.The results showed that the laser cladding layer with favorable metallurgical bonding, no defect and uniform structure could be obtained under the appropriate process parameters.The main phases of the laser cladding layer wer e Cr7C3, Cr23C6, CrB, NiSi3, γ (Ni, Fe) W2C, Ni2W4C and WC.The average hardness of the composite coating could reach more than 7 times that of the substrate and increase with the increase of WC content.The friction coefficient and wear loss of the cladding layerdecreased with the increase of WC content, which indicated that the wear resistance was improved.The corrosion resistance of the cladding layer first increases and then decreases with the increase of WC content and the best corrosion resistance could be obtained when WC content was 15%.【期刊名称】《功能材料》【年(卷),期】2019(050)001【总页数】7页(P1098-1103,1109)【关键词】激光熔覆;铜合金;WC含量;显微硬度;耐磨性;耐蚀性【作者】赵伟;张柯;刘平;马凤仓;陈小红;刘新宽【作者单位】上海理工大学材料科学与工程学院,上海 200082;上海理工大学材料科学与工程学院,上海 200082;上海理工大学材料科学与工程学院,上海 200082;上海理工大学材料科学与工程学院,上海 200082;上海理工大学材料科学与工程学院,上海 200082;上海理工大学材料科学与工程学院,上海 200082【正文语种】中文【中图分类】TG174.440 引言激光熔覆技术是在高能激光束的加热作用下将熔覆材料与基体表面熔化形成熔池,并快速凝固,制备出一层与基体呈冶金结合的涂层的表面技术,这种涂层具有较高的硬度、耐磨性、耐蚀性,同时还能保持基体良好的塑韧性。

稀有金属CHINESE JOURNAL OF RAREMETALS1998年 第22卷 第5期 Vol.22 No.5 1998电沉积镍基合金的研究进展王凤娥摘要:从电沉积的工艺条件、 电沉积机理以及电沉积层的性能和应用等几个方面, 概述了Ni-Co、 Ni-Fe、 Ni-Mo、 Ni-P等四种常见电沉积镍基合金的研究与开发现状。

关键词:镍基合金 电沉积 应用 随着电镀工业的发展和材料表面处理技术的提高, 与单金属镀层相比具有特殊表面性能的多功能合金镀层的研究和应用也日益广泛。

在合金镀层的研究中, 电沉积镍基合金由于具有许多优良的物理、 化学和机械性能, 因而在工程应用中越来越受到人们重视[1]。

如镍铬合金[2,3], 由于其耐腐蚀、 抗磨损、 耐高温以及具有较好的装饰效果, 受到人们广泛关注。

此外由于镍硼合金镀层的导电性、 可焊性和耐磨性都特别好, 可广泛用于航天、 电子、 机械、 塑料等行业, 目前利用电沉积法制取镍硼合金在国内外开始进行了研究与探讨[4]。

电沉积镍钨合金具有很高的硬度和耐磨损性, 在许多应用中可作为硬铬的替代品[5], 目前也有在镍钨合金中添加WC微粒[6,7], 制备Ni-WC复合镀层, 使其具有优越的电催化析氢析氧性能而广泛用作电极材料。

本文重点介绍几种常见的电沉积镍基合金的研究现状及其应用。

Development of Electrodeposited Nickel Base AlloysWang Feng'e(General Research Institute for Nonferrous Metals, Beijing 100088, China) Abstract:Research and development of conventional electrodeposited nickel base alloys which included Ni-Co、Ni-Fe、Ni-Mo and Ni-P were reviewed from several aspects, such as the technology conditions, the mechanism of electrodeposition, the properties and applications of electrodeposits.Key Words:Nickel base alloys, Electrodeposition, Application1 电沉积镍基合金的工艺研究 电沉积镍基合金按其特性和应用, 一般可分为: 防护性镍基合金, 如镍锌合金, 对钢铁基体来讲是阳极镀层, 具有电化学保护作用; 装饰性镍基合金, 如镍铁、 镍铬、 镍锡合金等, 可作为代镍、 代铬镀层以及功能性镍基合金, 如具有耐磨性的镍铬、 镍磷、 镍硼合金和用于磁性记忆元件的镍铁、 镍钴等磁性合金。