麦弗逊悬架运动仿真分析

- 格式:docx

- 大小:673.64 KB

- 文档页数:17

麦弗逊悬架运动仿真分析摘要一种三维模型提出了一个麦克弗森型转向悬架的运动行为。

通常的方法提出了主要参数的确定(主销后倾角,车轮外倾角,转向角等),在系统的操作因素的作用中,(这些参数)影响车辆的操纵。

输入数据一方面是悬架和转向几何,另一方面是支柱的移动和转向轮转向的转向,这是通过监测车辆而获得的。

该模型已被施加到一个标准的车辆,其结果的有效性已被证实。

关键词:计算机模拟;汽车悬架;麦弗森;三维运动模型。

1.导言麦弗逊悬架是目前被大量应用在大多数中小型轿车上的系统。

在麦弗逊悬架通常的结构中,其组成是一个支柱刚性地连接到车轮或者转向节。

支柱上部通过柔性联结连接在车身上,(柔性联结)由一个弹性元件和一个允许支柱转动的推力球轴承组成。

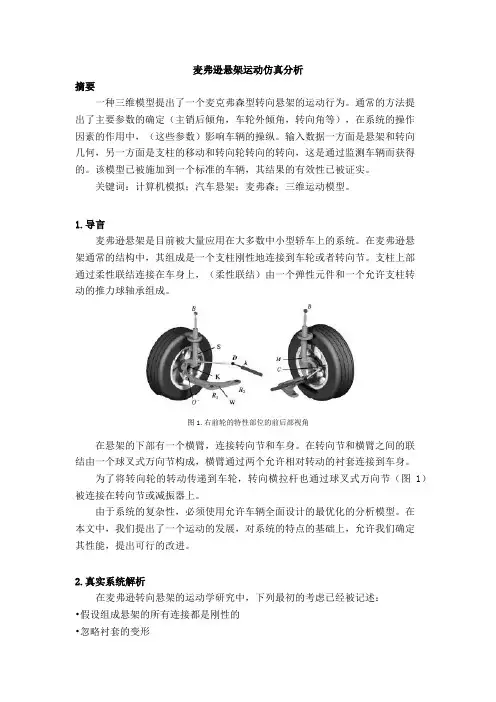

图1.右前轮的特性部位的前后部视角在悬架的下部有一个横臂,连接转向节和车身。

在转向节和横臂之间的联结由一个球叉式万向节构成,横臂通过两个允许相对转动的衬套连接到车身。

为了将转向轮的转动传递到车轮,转向横拉杆也通过球叉式万向节(图1)被连接在转向节或减振器上。

由于系统的复杂性,必须使用允许车辆全面设计的最优化的分析模型。

在本文中,我们提出了一个运动的发展,对系统的特点的基础上,允许我们确定其性能,提出可行的改进。

2.真实系统解析在麦弗逊转向悬架的运动学研究中,下列最初的考虑已经被记述:•假设组成悬架的所有连接都是刚性的•忽略衬套的变形•车轮的有效半径由轮胎的动态特性决定对与路面车轮相对应的系统的运动学分析揭示了总共7个元素:车身,横臂,转向节,减振器活塞杆,横拉杆,转向齿条,车轮。

这些元素的运动学连接在表1中被给出。

机构中的自由度(dof)通过Kutzbach准则计算,表达式为:dof=6×﹙7×车身-1﹚-4×﹙球叉式万向节﹚×3﹣2﹙﹚×5﹣1×﹙平动﹚×5-1×﹙圆柱﹚×4=5 (1) 在五个自由度中,仅有两个反映了车轮的运动:转向齿条的位置和支柱的平动。

河北工业大学本科毕业设计中期报告毕业设计(论文)题目:某微型轿车麦弗逊悬架转向系统建模与性能仿真分析专业:车辆工程学生信息:学号:110249 姓名:高立通班级:车辆111指导教师信息:姓名:卞学良职称:教授报告提交日期:2015年4月23日一.毕业设计总体设计要求运用UG软件建立麦弗逊悬架装置的零件模型,用虚拟装配技术进行装配建模,然后导入ADAMS,利用ADAMS软件建立麦弗逊悬架装置虚拟样机模型,对其工作性能进行仿真分析,得出仿真结果。

通过本次毕业设计,使学生掌握麦弗逊悬架装置建模和动态仿真的一般方法。

二•毕业设计进展情况经过这几周的建模、装配等工作,毕业设计取得了阶段性成果。

在建模之前查阅了与麦弗逊悬架相关的文献资料,初步了解了麦弗逊悬架的基本组成和工作过程,之后进行了建模装配和仿真。

为了防止麦弗逊悬架关键点的位置发生变动,在UG 里面直接画出各个零件装配在一起的图,图如下:1•零件图:2.装配图:车轮.毕业设计过程中的问题及其解决方法由于以前已经学习过UG所以在建模的过程中没有遇到什么问题四.下一步工作内容下一步的工作内容就是对麦弗逊悬架进行运动仿真,做出需要的性能曲线,其中主要用到所以下一步的首要任务就是先熟悉一下ADAM软件,然后把用UG建立的麦弗逊悬架模型导入其进行运动仿真。

ADAM运动仿真软件,ADAMS/VIEW软件,对汽车转向系统的建模(尽量简化) 转向时所需施加的力(移动副位移驱动)车轮跳动时左右两侧运动是否一致( ?) 内转向轮和外转向轮(理论值与实际值的对比) 横摆臂的建模外轮实际转向角函数 (外转角- --时间或位移) :曲线 1 外轮理论转向角函数 (内转角- --时间或位移) :曲线2内轮实际转向角函数 (内转角- --时间或位移) :曲线3【即理论】外轮实际转角与理论转角之差函数(外转角差 ---实际内转角):曲线4 内外车轮实际转角之差函数(实际转角差---实际外转角或实际内转角):曲线 5内外转向轮转角理论关系曲线:曲线 6 内外转向轮转角实际关系曲线:曲线 7(曲线6和曲线7合成在一张图上显示 如何做?)1方案X 2方案4沁方案2M 方案3图3不同方案内外转向轮转角的关系曲线【•r哽墀卑世壊转向拉杆位移驱动:线性位移驱动(大小?) 地面的驱动:正弦关系(-50mm---50mm )rsnsfeo —---一二阶拟合曲馥I11 | | ~ |0 50 104 W 2M转向图4. 9转向橫拉杆位移与醴胎转向角的二阶拟含曲线图1.驱动的函数表达式:60*sin (360d*time )车轮跳动量为(-60mm---60mm列 1 ・ ・-41rS040302O1O2.函数:DZ(MARKER_86, MARKER_89) (-60mm----60mm )mcK»e_lFU M C71ON_UL<1 VAR LAB-E_ C LA£&~------- -- U NCTIOH V< EA 1.QMeal 车轮跳动测量曲线3. 函数:ATAN(DY(MARKER_36, MARKER_59)/DZ(MARKER_59, MARKER_36))Mea2主销内倾角变化曲线〔Elli) LI &Li 『一O 3- 0.4 0.5 0.7 Timt 〔.we]09 1.0mDd«l_1FUMCTl^N Z VARIAB-E4. 函数:ATAN(DX(MARKER_59, MARKER_36)/DZ(MARKER_36, MARKER_59))Mea3主销外倾角变化曲线5. 函数:ATAN(DY(MARKER_85, MARKER_30)/DZ(MARKER_85, MARKER_30))AnayiifsMea4车轮外倾角变化曲线0.0Z : -■ :■FLNCTI'.-ARI^LE_CLAE 缶号合总J1FU M-CTI ON U EA 4: VAR IAQ LE€ LA55.'1 D4.401OJ 05 oe0.9 1.06.函数:DY(MARKER_91, MARKER_93)-DY(MARKER_90, MARKER_92)medal」FUNCTION UEA 5- VARIABLE CLASSTIIMea5车轮前束变化曲线从汽车的正上方向下看,由轮胎的中心线与汽车的纵向轴线之间的夹角称为前束角函数:ATAN(DY(MARKER_90, MARKER_91)/DX(MARKER_90, MARKER_91))IMea6车轮前束角变化曲线7.函数:DY(MARKER_85, MARKER_86)Mea7车轮接地点侧向滑移量定制函数图形(共5个):1>主销内倾角随车轮跳动量的变化曲线2>A"iys ■ _iSt_Rur[FUI4C Tl O N_ME>1_' - UN CTI ON^WEA_?]r/mccfvl 12.02.»3.0Antft Gfr ;>主销外倾角随车轮跳动量的变化曲线L:E :y”:・4藍 2; X Q23>Hndel 1[^—F 』hC!T 二丄’ 'f.j.FUNtT 心](EE )O DWO-M0-0.51 □Angh {<W J车轮外倾角随车轮跳动量的变化曲线河北工业大学本科毕业设计中期报告5>rn«tl 11QQ.0五 b N CTI Jh 」事 1: R U NCTICN H EA 叮0.0车轮前束值随车轮跳动量的变化曲线车轮前束角随车轮跳动量的变化曲线4>-:::Ar 且fysH La :L&n^EFi |.mE』100.0201&-«-0621;1$48』0Arjiysit: La&t_Rbr-15Q.O Lergth {mm)3.0 <5雄EX 站 ZZ Q2:T河北工业大学本科毕业设计中期报告车轮接地点侧向滑移量随车轮跳动量的变化曲线17213ifikER 3E閒磚甩匹■旳^Tl4.MARkE R_7 7 P?A RT14.cm,^T7:MARKER_79RART7.tnl7w^cm___ —亠「饌&施加约束后的悬架模型汽车悬架模型零件模型:[1].轮毂[2].轮胎[3].弹簧[4].转向器1>部件数量14:+ gs&aad.Pact 亍上tundj+ PAST1P=rt+ PART2+ PMT3Part.+ EAST4Faizt+ PARTS+ FARTf F"匸+ FART7F&rt+ PASTS P E"+E三二匕+ FART1Q fsEV+ FART11Earn+ PART 12F^Et+ FART13F=rt+ FART14Fact2>约束类型及其数量:JDIWT_1 J51WI_2 JOINT」Fixe且F raced J&int Spherical Joint ■SpheJaint Sphere cal Jcint-JOT NT, JDINT_SJ&nrr_^F Laced Jo intjionrr_7F ixed JointJOTKTS■SpheEisa 1 Jo£n^JDINT_3Spherxeal Jc±nt-JOINT 10Sptierica 1 ■T-cin,&JOINT_13Transla^lnnai JtrinTJ&INT_L4Translatiunal Joint;J10IKT_lo Translatioiial JoinxJOINT_L6IrA^slationftlJOINT_17R evolute Jdint2 evo il口匸e Jci ntJPRIM_1Inplane P:Eiinitive_J口丄口匸JPRIM_2Inplana P E imitive_J Q intGrAvicy_Fi^ldiirLalys±s_^lag5{L2>AMS_A2ia 1 y a i 3_^1 宜gm el Ha 七ezrxal+SPR IKG_L apzxng+SPRING 2spring转向系统分析:1> 函数:DY (MARKER_90, MARKER_91)Mea8:转向器位移曲线2>函数:ATAN(DX(MARKER_30, MARKER_93)/DY(MARKER_30, MARKER_93))Mea9外转向轮实际转角:壬:-5.0rnoOel 1FLSNCTIDH VEA 8: '.-AR IML= GLASS/7D05 1 0.3Anjlys^ L ;百 Run□斜 0.5 0.6 G7 0.E 09 IS2515^^ 13:M :0T_FU HCT lOh<MEA_S. VARI AE-E_二 LA SS £o o3>函数:ATAN(DX(MARKER_92, MARKER_45)/DY(MARKER_92, MARKER_45))Mea10内转向轮实际转角4>函数:ATAN(1/(D Y(MARKER_92, MARKER_45)/DX(MARKER_92,MARKER_45)+1200/2395))FUNGHON yEA GLASS 12Mea11 :外转向轮理论转角5>函数:ATAN(DX(MARKER_30,MARKER_93)/D Y(MARKER_30,MARKER_93))-ATAN(1/(D Y(MARKEF 2, MARKER_45)/DX(MARKER_92, MARKER_45)+1200/2395))FUNCTION UEA VARIABLE CLASS itMea12 :外转向轮实际转角与理论转角之差6>函数:ATAN(DX(MARKER_92, MARKER_45)/D Y(MARKER_92, MARKER_45))-ATAN(DX(MARKER_MARKER_93)/D Y(MARKER_30, MARKER_93))nn&c*_'FUNCTION WEA '3: '-■A^IAaLE CLASS 12Mea13内转向轮实际转角与外转向轮实际转角之差外转向轮实际转角与理论转角之差 随外转向轮实际转角 的变化内转向轮实际转角与外转向轮实际转角之差 随外转向轮实际转角 的变化7> model l Auty> s Lsi-t_R-u nW.0 (c#3)8> Aiurys«島冈唾{翊) 201^04-Zt 13:09:07纵坐标为车轮外转角红线为实际内外轮转角曲线蓝线为理论内外轮转角曲线。

麦弗逊悬架仿真分析一、本文概述随着汽车工业的飞速发展和消费者对车辆性能要求的不断提高,悬架系统作为车辆的重要组成部分,其设计优化和性能分析显得尤为关键。

麦弗逊悬架作为一种常见的独立前悬架类型,以其结构简单、紧凑且性能稳定的特点,被广泛应用于各类乘用车中。

本文旨在通过仿真分析的方法,对麦弗逊悬架的动态特性进行深入探讨,以期为悬架设计优化和车辆性能提升提供理论支持和实践指导。

本文首先将对麦弗逊悬架的基本原理和结构特点进行简要介绍,为后续分析奠定理论基础。

随后,将详细介绍仿真分析的方法论,包括模型的建立、边界条件的设定、仿真工况的选择等,以确保分析结果的准确性和可靠性。

在此基础上,本文将重点分析麦弗逊悬架在不同工况下的动态响应特性,如位移、速度、加速度等关键参数的变化规律,并探讨其对车辆操纵稳定性和乘坐舒适性的影响。

本文将对仿真结果进行总结,并提出针对性的优化建议,以期为麦弗逊悬架的设计改进和车辆性能的提升提供有益的参考。

通过本文的研究,不仅可以加深对麦弗逊悬架动态特性的理解,还可以为车辆悬架系统的优化设计和性能评估提供科学的方法和依据。

本文的研究方法和成果也可为其他类型悬架系统的仿真分析提供参考和借鉴。

二、麦弗逊悬架结构与工作原理麦弗逊悬架(McPherson Strut Suspension)是汽车工业中应用最为广泛的一种独立悬架形式。

其名称来源于其发明者,英国工程师约翰·麦弗逊(John Alexander McPherson)。

麦弗逊悬架以其结构紧凑、成本低廉、性能稳定等优点,在乘用车市场中占据了主导地位。

麦弗逊悬架主要由减震器、螺旋弹簧、下摆臂、转向节、轴承等部件组成。

减震器与螺旋弹簧组合在一起,构成了悬架的支柱,既起到了支撑车身的作用,又能够吸收路面冲击产生的振动。

下摆臂则连接车轮与车身,通过轴承与转向节相连,使得车轮可以相对于车身进行转向运动。

当车辆行驶在不平坦的路面上时,路面的起伏会引起车轮的上下跳动。

基于ADAMS的麦弗逊悬架的仿真分析与优化基于悬架系统对汽车舒适性和操稳性的重要影响,本文利用ADAMS仿真软件对麦弗逊式独立悬架进行动力学仿真与优化。

根据麦弗逊式独立悬架的CATIA模型及硬点,首先在ADAMS/Car模块中搭建悬架的物理模型,然后进行仿真分析,再利用后处理模块ADAMS/PostProcessor模块查看仿真结果,得到有关悬架性能的曲线,包括四轮定位参数曲线,并对分析不合理的车轮前束角通过ADAMS/Insight模块进行了进一步的优化,最终明显提高了汽车的舒适性和操稳性。

标签:ADAMS;麦弗逊;悬架;仿真;优化Abstract:In view of the important influence of suspension system on the comfort and stability of vehicle,simulation analysis and optimization of MacPherson suspension system are carried out by ADAMS. Firstly,based on the CATIA model and the hard points of MacPherson independent suspension,the model of MacPherson independent suspension is built by the ADAMS/Car. Then the simulation analysis is carried out and the simulation results are gained by the ADAMS/Postprocessor. The results get the suspension performance curve,including the four-wheel positioning parameter curve. Finally,the experiments prove obviously on improving the comfort and stability of vehicle through analyzing the unreasonable wheel toe Angle by ADAMS/ Insight.Key words:ADAMS;MacPherson;suspension;simulation;optimization一、引言近些年来,汽车行业的迅速发展推动了汽车技术的不断完善,促使汽车的舒适性和操稳性能也在不断提高,不断满足人们对于汽车性能的要求。

本科毕业设计设计说明题目:1.8MT轿车前悬架运动学仿真及设计学院:专业:班级:学号:学生姓名:指导老师:提交日期:2011年 4 月11 日初始说明:1.设计原始参数:满载质量:1579kg,前轴荷:799kg ,后轴荷:780kg ,前轮距:1470 mm ,后轮距:1470mm,轴距:2610 mm,前悬架弹簧刚度:24.7N/mm,后悬架弹簧刚度16.56N/mm,轮胎型号205/50 R16。

2.ADADS建模硬点数据:初始:优化后:一、基于ADMAS-CAR的麦弗逊式前悬架建模过程1.打开CAR建模器1.1打开ADMAS-CAR的建模模式1.2新建悬挂模板macpherson:单击File(文件),New(新建)命令,填写新建模板对话框。

2.创建模板部件2.1创建控制臂(下摆臂)采用硬点到一般部件,再到几何外形的方式建立控制臂。

这里约定选择的材料类型为钢材。

2.2创建硬点单击Build(创建),Hardpoint(硬点),New(新建)在这里选择所有的实体为左边,ADMAS/CAR自动创建相对纵向中心线的对称部件,纵向可以设置为任何轴线,它取决于如何设置环境变量,默认纵向中心线为X轴。

同样步骤设置控制臂前后硬点参数如下:arm_front (-150,-350,0)arm_rear (150,-350,0)全屏显示模型,在主窗口可以看见全部6个硬点:2.3创建控制臂--一般部件单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.4创建控制臂几何形体单击Build(创建),Geometry(几何体),Arm(三角臂),New(新建):2.5创建转向节转向节由转向节三角臂(wheel_carrier)和转向节立柱(carrier_link)组成。

2.6创建转向节使用的硬点单击Build(创建),Hardpoint(硬点),New(新建):Wheel_center (0,-800,100)Strut_lower (0,-650,250)tierod_outer (150,-650,250)2.7创建转向节三角臂单击Build(创建),Parts(部件),General Part(一般部件),Wizard(向导)命令:2.8创建转向节立柱几何体单击Build(创建),Geometry(几何体),Link(系杆),New(新建)命令:2.9创建滑柱单击Build(创建),Parts(部件),General Part(一般部件),New(新建)命令:2.10创建减震器首先建立一个硬点定义减震器,然后按需要定义减震器属性文件。

麦弗逊悬架运动学仿真分析及其优化骆钰祺;陈剑【摘要】In this paper, a front Macpherson suspension model of AO vehicle is created and analyzed in the parallel wheel travel situation by using LMS Virtual. Lab Motion module. The important influencing factors of the front wheel alignment parameters and wheel track are found out through the sensitivity analysis of the bushing non-linear stiffness and hardpoints. The multi-objective optimization is carried out by using Optimization module, and the kinematic characteristic of this suspension system is improved. A complete procedure for kinematic analysis and optimization of the suspension is established, and the optimization of the bushing non-linear stiffness is realized. The results of the study have important theoretical significance and engineering value.%文章运用LMS b Motion模块,建立某A0车的麦弗逊前悬架模型并进行平行轮跳仿真分析;对硬点坐标和衬套非线性刚度进行灵敏度分析,确定对前轮定位参数和轮距影响大的因素;运用Optimization模块进行多目标优化,改善了该悬架系统的运动特性,建立了一套较完整的悬架运动学分析优化流程,实现了对衬套非线性刚度的优化,其结果具有重要的理论意义和工程应用价值.【期刊名称】《合肥工业大学学报(自然科学版)》【年(卷),期】2011(034)009【总页数】5页(P1290-1294)【关键词】麦弗逊;前轮定位参数;非线性;灵敏度分析;多目标优化【作者】骆钰祺;陈剑【作者单位】合肥工业大学机械与汽车工程学院,安徽合肥 230009;合肥工业大学机械与汽车工程学院,安徽合肥 230009【正文语种】中文【中图分类】U461.40 引言悬架是现代汽车上的重要总成之一,它把车架(或车身)与车轴(或车轮)弹性地连接在一起。

基于ADAMS的麦弗逊式悬架系统运动学仿真分析与优化设计摘要:本文通过机械动力学分析软件ADAMS,建立某车的麦弗逊式前悬架模型,在运动学模式下对模型进行仿真分析,为悬架进一步的研究与优化提供一定的支持。

关键词:ADAMS;麦弗逊;仿真分析1 前言汽车的操纵稳定性便是重点潜力之一,而汽车的悬架的定位参数是影响其操纵稳定性的重要参数。

随着虚拟样机技术的应用越来越普及,利用虚拟样机技术来分析和优化汽车悬架性能成为一种常规手段。

通过介绍了ADAMS软件在悬架分析中的应用和优势,根据某车型麦弗逊前悬架的参数及相关的整车主要参数,在ADAMS软件中建立麦弗逊悬架模型,并基于该模型,对麦弗逊悬架进行建模与仿真分析,进而为提高汽车操纵稳定性打下基础。

2 麦弗逊悬架的简介麦弗逊悬架把减震器和减震弹簧集成在一起,组成一个可以上下运动的滑柱的支柱式减震器和用于给车轮提供部分横道向支撑力,以及承受全部的前后方向应力的A字型托臂两个主要部分组成。

麦弗逊悬架的运动部件轻,悬挂响应速度和回弹速度快所以减震效果较好汽车驾驶舒适性也较好。

占用空间小这个结构特点带来的直接好处就是为放下更大上午发送机留下了空间。

相对于以前的传统悬架,麦弗逊悬架为所有车型的动力都提升了一个高度,从而提升了汽车的性能。

麦弗逊悬架的特点:麦弗逊悬架使减震器中心线和主销设计不共线,这样可以是悬架的受力更加合理。

另外,在悬架随着车轮跳动过程中,各点至主销的距离是变化的,这也是其一个突出特点。

由于悬架设计的合理,麦弗逊悬架在随着车轮上下跳动过程中,不断变化的车轮定位参数和主销偏移距变化范围就很小,这样车辆的稳定性得到提高。

当然了在麦弗逊悬架的众多特点中当然也有不可忽视的缺点,就是其汽车在转弯过程中悬架对汽车由于向心力的原因而产生的侧倾力的抵抗能力较差从而转弯侧倾有些明显,稳定性稍差。

不过,在相对而言轻量化的家用汽车来说,这些缺点在它的优点面前就显得微不足道了,所以,在大众市场中最受欢迎的依然是麦弗逊悬架。

摘要悬架系统是汽车最重要的零部件之一,悬架的运动学特性直接影响到汽车操作稳定性和使用性能,悬架运动学的研究是汽车研究开发中最重要课题之一。

本文介绍了汽车悬架系统运动学的研究现状,并对独立悬架系统做了详细的分类和对比分析,选取麦弗逊悬架系统最为本文的研究对象,详细分析了麦弗逊悬架系统的结构组成、布置形式及运动特性,并利用CATIA软件建立了麦弗逊悬架的三维模型,并通过装配设计,完成了麦弗逊悬架系统模型的装配。

最后,通过机械系统动态仿真软件ADAMS,对麦弗逊悬架进行运动仿真分析,模拟在车轮上下跳动的运动激励下,测定出麦弗逊悬架的定位参数特性曲线,并对其做一个简单的分析。

关键词:麦弗逊悬架;运动学仿真;CATIA;车轮定位参数AbstractThe suspension is one of the most vital components of a vehicle. The kinematics characteristic is directly related to handing and stability, and use performance of the automobile. And the study of suspension kinematics is one of the most important subjects of research of vehicle design.The paper describes the current research status of the kinematics of automotive suspension system, through the specific classification and analysis of the automotive independent suspension system, Macpherson suspension system was chosen to be analyzed, through the analysis of the structure, arrangement and dynamic characteristics of the Macpherson suspension, a virtual prototype model was accomplished by the assembly design of the 3D models of this suspension system, by using the software ADAM. In the end, the Macpherson suspension is analyzed by multi-body system dynamics software ASAMS. The Macpherson suspension mechanism was driven by the up and down movement of the wheel, the determination of the positional parameter characteristic of the McPherson suspension, and making a simple analysis.Keywords: McPherson suspension; kinematics simulation; CATIA; wheel alignment parameters目录V1 绪论 .....................................................................................................................................11.1 悬架的概述 ................................................................................................................11.2 悬架的结构 ................................................................................................................1.2.1 弹性元件 ..........................................................................................................231.2.2 减振器 ..............................................................................................................41.2.3 导向机构 ..........................................................................................................41.3 国内外悬架发展趋势 ................................................................................................62 麦弗逊悬架概况 ..................................................................................................................62.1 麦弗逊悬架简介 ........................................................................................................62.1.1 麦弗逊悬架发展史 ..........................................................................................62.2 麦弗逊悬架结构特点 ................................................................................................72.2.1 麦弗逊悬架的优缺点 ......................................................................................2.3 麦弗逊悬架的研究现状和实际应用 (8)2.3.1 研究现状 ..........................................................................................................882.3.2 实际应用 ..........................................................................................................93 麦弗逊悬架模型的建立 ......................................................................................................93.1 CATIAV5R17软件简介 ............................................................................................93.2 建模思路 ....................................................................................................................3.3减震器和螺旋弹簧模型的建立 (10)103.3.1 减震器模型的建立 ........................................................................................3.3.2 螺旋弹簧模型的建立 (11)133.4 A型架模型的建立 ..................................................................................................153.5 轮毂和轮胎三维模型的建立 ..................................................................................153.5.1 轮毂模型的建立 ............................................................................................173.5.2 轮胎三维模型的建立 ....................................................................................3.6 横向稳定杆及连接杆模型的建立 (18)3.6.1 横向稳定杆模型的建立 (18)213.6.2 连接杆 ............................................................................................................223.7 转向机构模型的建立 ..............................................................................................223.7.1 转向盘模型的建立 ........................................................................................3.7.2 转向轴及转向万向节模型的建立 (24)3.7.3 转向器总成模型的建立 (26)293.8 悬架其它零部件的三维模型 ..................................................................................303.9 零部件的装配设计 ..................................................................................................31 4 麦弗逊悬架的运动分析 ....................................................................................................4.1ADAMDS和SimDesigner软件简介 (31)4.1.1 ADAMS软件简介 (31)314.1.2 SimDesigner软件简介 ..................................................................................4.2 悬架模型的输出过程 ..............................................................................................324.3 导入ADAMS及仿真过程 (33)35 5 悬架的运动分析 ................................................................................................................5.1 车轮定位参数变化曲线的测定 (35)5.1.1 车轮定位及定位参数的定义 (35)5.1.2 主线内倾角变化曲线的测定 (35)5.1.3 主销后倾角变化曲线的测定 (36)5.1.4 前轮外倾角变化曲线的测定 (37)5.1.5 前轮前束变化曲线的测定 (38)5.2 车轮侧向及纵向位移变化曲线的测定 (39)5.2.1 车轮侧向位移变化曲线的测定 (39)5.2.2 车轮纵向位移变化曲线的测定 (40)5.3 前悬架特征曲线的测定及分析 (41)5.3.1 主销内倾角与车轮跳动量变化曲线的分析 (42)5.3.2 主销后倾角与车轮跳动量变化曲线的分析 (43)5.3.3 车轮外倾角与车轮跳动量变化曲线的分析 (43)5.3.4 车轮前束角与车轮跳动量变化曲线的分析 (44)5.3.5 轮距的变化量与车轮跳动量变化曲线的分析 (44)6 总结 ....................................................................................................................................4647 致谢 ..........................................................................................................................................参考文献 ..................................................................................................................................4849 附录A ......................................................................................................................................55 附录B ......................................................................................................................................1 绪论1.1 悬架的概述悬架是车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称。

收稿日期:2007-07-16;修订日期:2007-08-16作者简介:张祯云(1967-),女,技工,二级教师。

第25卷 第6期2007年12月江 西 科 学JI A NGX I SC I ENCEVo.l 25N o .6Dec .2007文章编号:1001-3679(2007)06-0751-04麦弗逊悬架系统动力学分析与仿真张 祯 云(新余钢铁有限责任公司职工大学,江西 新余338028)摘要:利用ADAM S /Car 整车设计软件包对某典型车型的前悬架系统进行了动力学建模,对前悬架选取4种工况进行动力学仿真,得出了悬架弹簧反作用力与弹簧位移关系的曲线,仿真结果与实验结果基本吻合。

研究结果表明:汽车前悬架仿真是可行而实用的,可用于指导前悬架设计和参数优化。

关键词:麦弗逊悬架;动力学分析;仿真中图分类号:U 463.33 文献标识码:AThe Dyna m i c Anal ysis and Si m ulation of V ehicleFront Suspensi on Syste mZHANG Zhen -yun(X i ng ang W o rker Co lleg e ,Jiangx iX i nyu 338028PRC)Abst ract :Se t up the dyna m ic m odel of front suspension syste m o f so m e typical vh icle using the full -veh icle desi g n soft w are package ADAM S /C ar ,dyna m icly si m ulated f o r the suspensi o n under 4ca -ses ,obta i n ed the relati o nship bet w een the suspensi o n .s spri n g reaction force and the spring .s dis -p lace m en,t the result o f the si m ulation basically accord w ith the experi m en t resu l.t The i n vesti g ation i n dicates that t h e veh icle .s fr ont suspensi o n resu lt is feasible and applicable ,wh ich can be used to gu i d e the front suspension design and para m eters opti m ization .K ey w ords :M acPherson suspension ,Dyna m ic analysis ,S i m ulation0 前言悬架系统是车辆上的一个非常重要的系统,它是车架与车桥之间连接和传力装置的总称,包括弹性元件,减振器和传力装置等3部分,起着缓冲、衰减由于路面不平所引起的冲击和振动,传递并承受各种力和这些力所形成的力矩等作用[1]。

麦弗逊前悬架的运动学仿真与结构优化麦弗逊前悬架在汽车悬挂系统中被广泛应用,其结构简单,成本低廉,具有良好的稳定性和可靠性。

本文针对麦弗逊前悬架进行运动学仿真与结构优化,旨在提高汽车的行驶稳定性和舒适性。

运动学仿真部分,首先进行了前悬架建模,以及各关节的位置、旋转角度等参数的确定。

然后,利用ANSYS软件对前悬架进行了仿真分析,并得出了各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

通过仿真结果的分析,可以了解前悬架在实际行驶条件下的工作状态,为进一步优化结构提供可靠的理论依据。

结构优化部分,首先通过对前悬架的材料和参数进行调整,得到了新的结构方案。

接着,对新结构进行了全面的仿真分析,重点考虑了行驶稳定性、悬挂支持能力、舒适性等关键指标。

最终,通过结构优化,得到了一种更为完美的前悬架方案,其可靠性和稳定性很大程度上超过了传统结构,并可以有效地提高行驶舒适性。

值得注意的是,在进行运动学仿真与结构优化时,还需要考虑多种因素的影响。

例如,汽车外部环境对前悬架的影响、负载、路面条件等,这些因素都会对前悬架的稳定性和舒适性产生影响。

因此,在进行仿真模拟时,需要对多种因素进行统一的协调,实现相对完美的模拟结果。

总之,麦弗逊前悬架的运动学仿真和结构优化是一项复杂而重要的研究,其结果直接关系到汽车的行驶性能、舒适性和安全性。

通过本文的研究,可以为汽车制造企业提供可靠的理论基础,进一步提高麦弗逊前悬架的应用效果。

在汽车制造业中,悬挂系统对于车辆的稳定性和行驶舒适性起着决定性作用。

而麦弗逊前悬架由于其简单、可靠的结构,以及低成本的制造成本,受到了广泛的应用。

因此,对麦弗逊前悬架的运动学仿真和结构优化进行研究,不仅可以提高汽车制造技术水平,还可以有效地降低制造成本,提高汽车的性能。

首先,针对前悬架的运动学仿真部分,需要对整个悬架系统进行建模,并确定各关节的位置、旋转角度等参数。

然后,利用ANSYS等相关软件对前悬架进行仿真分析,得出各个部位的应力、变形等数据,以及前悬架在不同路面条件下的反应情况。

基于ADAMS/Car的麦弗逊悬架运动学分析与仿真基于ADAMS/Car的麦弗逊悬架运动学分析与仿真摘要:本论文主要研究了基于ADAMS/Car的麦弗逊悬架运动学分析与仿真。

首先介绍了悬架系统的基本概念和结构,然后结合工程实际,建立了麦弗逊悬架的ADAMS/Car模型,并对其运动学进行了分析和仿真实验。

结果表明,ADAMS/Car模型能够很好地模拟麦弗逊悬架的运动学效果,为悬架系统的研发和优化提供了有力的支持和参考。

关键词:ADAMS/Car、麦弗逊悬架、运动学分析、仿真实验、悬架系统优化。

第一章引言车辆悬架系统作为汽车的重要部件,其运动学性能对于汽车行驶稳定性、操控性、舒适性以及安全性具有至关重要的影响。

麦弗逊悬架作为一种常用的悬架结构,其在汽车行业中使用广泛,因其结构简单、制造成本低、稳定性能好、悬架调整方便等特点,为汽车的悬架系统提供了一种重要的解决方案。

麦弗逊悬架系统的运动学分析是研究麦弗逊悬架运动性能的基础,其通过运动学分析来探究悬架系统动力学特征,为系统设计和优化提供基础支撑。

而ADAMS/Car作为一种常用的汽车动力学仿真软件,其能够模拟汽车悬架系统的动力学行为,为汽车的悬架系统开发和优化提供了重要支持。

因此,本文通过建立麦弗逊悬架的ADAMS/Car模型,并对其运动学进行分析和仿真实验,旨在探究麦弗逊悬架的运动学性能,为汽车悬架系统的研发和优化提供参考依据。

第二章悬架系统基本概念和结构车辆的悬架系统是为了解决车辆在行驶过程中的震动、冲击和悬架系统的负荷而设计出的一个支撑系统。

悬架系统包括弹簧、减震器、控制臂、轮毂、轮胎、制动器等多个部件。

悬架系统的主要功能是:1. 支持重量悬架系统的主要功能之一是支撑汽车的整个重量,控制车身高度和姿态。

2. 减震悬架系统可以减少汽车通过路面时产生的震动、冲击和噪音等问题。

通常,减震器在悬架系统中发挥重要作用。

3. 提高操控性能悬架系统对汽车的操控性能影响很大。

麦弗逊悬架运动仿真分析摘要一种三维模型提出了一个麦克弗森型转向悬架的运动行为。

通常的方法提出了主要参数的确定(主销后倾角,车轮外倾角,转向角等),在系统的操作因素的作用中,(这些参数)影响车辆的操纵。

输入数据一方面是悬架和转向几何,另一方面是支柱的移动和转向轮转向的转向,这是通过监测车辆而获得的。

该模型已被施加到一个标准的车辆,其结果的有效性已被证实。

关键词:计算机模拟;汽车悬架;麦弗森;三维运动模型。

1.导言麦弗逊悬架是目前被大量应用在大多数中小型轿车上的系统。

在麦弗逊悬架通常的结构中,其组成是一个支柱刚性地连接到车轮或者转向节。

支柱上部通过柔性联结连接在车身上,(柔性联结)由一个弹性元件和一个允许支柱转动的推力球轴承组成。

图1.右前轮的特性部位的前后部视角在悬架的下部有一个横臂,连接转向节和车身。

在转向节和横臂之间的联结由一个球叉式万向节构成,横臂通过两个允许相对转动的衬套连接到车身。

为了将转向轮的转动传递到车轮,转向横拉杆也通过球叉式万向节(图1)被连接在转向节或减振器上。

由于系统的复杂性,必须使用允许车辆全面设计的最优化的分析模型。

在本文中,我们提出了一个运动的发展,对系统的特点的基础上,允许我们确定其性能,提出可行的改进。

2.真实系统解析在麦弗逊转向悬架的运动学研究中,下列最初的考虑已经被记述:•假设组成悬架的所有连接都是刚性的•忽略衬套的变形•车轮的有效半径由轮胎的动态特性决定对与路面车轮相对应的系统的运动学分析揭示了总共7个元素:车身,横臂,转向节,减振器活塞杆,横拉杆,转向齿条,车轮。

这些元素的运动学连接在表1中被给出。

机构中的自由度(dof)通过Kutzbach准则计算,表达式为:dof=6×﹙7×车身-1﹚-4×﹙球叉式万向节﹚×3﹣2﹙﹚×5﹣1×﹙平动﹚×5-1×﹙圆柱﹚×4=5 (1) 在五个自由度中,仅有两个反映了车轮的运动:转向齿条的位置和支柱的平动。

如果分析扩展到前轴的整体模型,(图2)共有三个代表自由度被发现。

这也就是说,通过对三个变量的计算能发现整个机构的运动学行为,即转向齿条的位置(由转向轮决定)和麦弗逊支柱的运动。

图2.麦弗逊式悬架和齿轮齿条式转向盘的运动学模型转向盘的转动,也就是说齿条位移,直接被该车司机操控,同时悬架的移动取决于动态行为、减振及悬架弹性元件的特性和悬架几何等。

3.参考系一个参考系(移动)被认为是为每个车轮(图3),再加上整个参考系(非移动或惯性)的车辆。

图3.前轮和车辆参考系车辆的参考系的原点在它自身的重心处,并且依照国家标准化组织提供的标记法。

这个移动的参考系O”X”Y”Z”定义为联系支柱与转向节的系统,O”Z”轴与减振器轴一致并且定义为M点到B点。

O”x”y”平面被C点定义,O”x”轴被O”和C点定义。

在空间里悬架支柱-转向节的位置和方向可以通过设定体固定的O”x”y”z”坐标系的原点的位置来定义,并且指定一个正交方向余弦矩阵定义参考系O”x”y”z”的方向。

从可移动参考系到车辆系的坐标的转换矩阵由下式提供:(2)在公式中矩阵[B]是三维方向的特性﹛O v O”﹜是从O v到O”的矢量。

坐标的转换是:(3)逆变换矩阵是:(4)矩阵[B]规定使用欧拉参数,消除了其它常用的角坐标(如欧拉角)的缺点,并且可能在许多情况下,基本上是简化的数学公式。

欧拉定理说:如果两个右手直角笛卡尔参考系的起点是一致的,那么它们可以由一个关于某些轴(ω)的单一的旋转(χ)达成一致。

所以变换矩阵[B]在欧拉参数表达的形式:(5)在公式中e0,e1,e2,e3是欧拉参数,定义为:(6)4.运动学模型的方法在支柱平动和转向轮转动的功能上确定每个车轮的运动学方程的一套方法,是基于用于移动参考系原点点O”的三维约束方程。

在定义这些点和欧拉参数,车轮平面和它的方向向量确定,这使我们能够计算的转向和悬挂的几何形状。

假设转向和悬挂系统的几何参数,坐标的特征点和元素的尺寸,是已知的。

假定有决定的自由度有关的变量的值确定了,那么减振器的行程和转向轮的转动可以在一个真实的案例测试。

4.1. 横臂约束方程横臂被假定为一个转动–球形复合接头(图4)。

其分析的定义是,O点和O”点之间的距离等于横臂半径(R w)和矢量xxx和xxx正交。

也就是:(7)(8)图4.转动–球形复合接头式中xx是:(9)式(7)就可以写成:(10)式中固定支柱O”x”y”z”坐标系(x O’’,y O’’,z O’’)的原点的分量和欧拉参数都是未知量,(x O’’,y O’’,z O’’)在坐标系O”x”y”z”(固定值)中是原点O的分量。

同样,式(8)写成:(11)式中,是向量xx的方向余弦(固定值),是横臂的旋转轴。

4.2.转向纵拉杆约束方程式转向纵拉杆假定为一个球形复合接头。

其分析定义是点C和点D之间的距)(图5)。

离等于杆长(Rs(12)式中xx是:(13)图5.球形复合接头将式(13)代进式(12)并展开,获得如下表达式:(14)式中(x’’O,y’’O,z’’O)是点C在坐标系O’’x’’y’’z’’中的分量(固定值)。

(x D,y D,z D)是点D在车辆坐标系中的分量。

这个分量的值取决于转向轮的位置和两个自由度中的一个。

4.3.支柱约束方程支柱接头的分析法定义是B点到O’’点的距离等同于一个随时长度(L st),并且B点到O’’的向量是垂直于x’’和y’’(图6)。

B点到O’’点的距离(L st)是两个自由度中的一个,并且能在一个位置传感器实例中被测量。

支柱运动模型的约束方程可以写成:(15)(16)(17)其中xx是:(18)图6.支柱接头展开方程式(15)~(17)表达式是(依次得到式(19)~(21)):(19)(20)(21)4.4.麦弗逊运动模型的约束等式每个车轮的约束方程组就是:(22)式中xx是欧拉参数标准化约束。

一旦方程组(22)被解出,那么下列变量和在第3部分介绍的变换矩阵就都得到了:(23)方程组使用迭代–牛顿-拉夫逊法求解。

5.运动模型的应用5.1.车轮悬几何的空间定位一旦和移动参考系的位置和方向已经确定,在车轮平面的方向向量可以得到(24)。

这将是平行的车轮旋转轴(图7),允许悬挂系统的几何特征的测定。

(24)式中是在移动系统表示车轮平面的方向向量的分量,定值。

xx是在车辆系表示车轮平面的方向向量。

图7.车轮旋转轴悬挂的几何形状被认为是(转向节主销,主销后倾角,车轮外倾角,前束/后束,各种坐标和轮向量计算)可以被定义为:在方程(27)~(29)中车轮坐标系中O’’点的分量被用下列表达式计算:5.2.相对于车身每个车轮旋转的瞬轴相对于车身每个车轮旋转的瞬轴被定义成包含悬架横臂的旋转轴和O’(垂直于直线O’B(包含点B))的平面。

解析这是代表以下方程组:式中vx,vy,vz由下列表达式计算的向量分量:为了计算摆臂当量,就必须要绘制垂直于通过车轮与地面的接触点的旋转轴线。

这一点上,车轮的有效周长与地面之间的切点,被计算求解以下方程组:式中,xx是下列向量:所有的向量必须在道路坐标表示。

5.3.前侧倾轴从每个车轮的瞬时旋转轴线开始,旋转轴被计算为平面的交点,其中包含右车轮的瞬时轴线,并穿过它的点与其中包含瞬时轴线的平面接触的计算左车轮及其与滚动面相应的接触如图8。

5.4. 由于转向盘的转动转向节的高度修正在图9中可以看见车轮OR的中心表示与地面成一个角度的圆周。

通过悬挂的压缩效果或通过方向盘的旋转转动车轮,产生一个在转向节的高度的变化,因此在B点相对于地面。

图8.接触点的向量图9.描绘车轮中心的圆周中心点位置和车轮与地面的接触点。

为了计算这个变量必须计算轮OR6.软件的发展,模型的确定和应用为了解决方程和转向装置与悬架几何的变化量,矩阵实验室程序和其用作模型的交互式工具被采用。

矩阵实验室已经被采用,因为它代表了其数值计算相结合的集成环境,先进的图形,可视化和高级编程语言[ 14 ]。

提出了麦克弗森前悬架模型,需要一系列的几何数据,如麦克弗森支柱安装坐标(B点),横臂连接到车身的接头,和转向齿条的固定点。

其他数据参考转向节几何形状。

最后,该模型需要支柱的长度和在每一刻的转向轮的转向。

完整的列表在附录A.6.1.模型合理性论证为了测试模型的答案,这个结果被和一个对真实的实验车辆的测量结果进行对照。

对比过程包括对阻尼器的长度和转向角的转向和悬挂的几何形状变化的实车测量。

电位线传感器来测量器减振器长度,旋转电位器测量转角。

为了测量转向与悬架几何山顶光加,适度302高清,光学测量设备被使用。

一种用于测量包括从静止位置提高车辆使车轮在空中与地面平行的变化的程序。

另一个程序包括对应不同的身体姿势转动转向盘。

一些所得到的图与通过模型计算的结果进行比较,在图10–13展示。

一个小的差异可以在这些数字模型和测量之间被鉴别,这根本上是一个与使用仪器关联的的测量误差的函数。

图10.左转向盘角与右转向轮转角车辆测量和模型计算图11.外倾角(右)车辆检测和模型计算与车轮角图12.外倾角(右轮)车辆测量和模型计算与阻尼器的长度(麦弗森支柱)6.2.车辆的结果与分析通过该模型可以获得系统完整的三维几何特性。

作为一个例子,各种图形指的是某些重要尺寸变化在图14和15中可以看见。

——测量 ——计算车轮外倾角(0)——测量 ——计算车轮外倾角(0)图13.主销后倾角在车辆中测量和在模型中计算与阻尼器的长度(麦弗森杆)图14.车轮外倾角的变化的表面与减振器的长度和车轮转动图15.主销后倾角的变化的表面对减振器的长度与车轮转动6.3.侧倾中心——测量 ——计算主销内倾角(0)支柱长度(mm )转向角(0)车轮外倾角(0)支柱长度(mm )转向角(0)车轮外倾角(0)为了提高车辆的转向性能的一个重要参数是侧倾中心高度。

使用我们的模型,车辆在实际位置时侧倾中心的位置被计算,和它的由于动态力引起的变化。

图16显示的平行于地面的车辆的垂直运动下侧倾中心高度的变化,和其在支柱长度在460和600毫米之间的变化。

第二个案例包括考虑车身侧倾运动,从两个减振器中一段长度为500mm 的静止位置开始,并向左侧倾,然后向右侧倾。

向左侧倾时假定右减振器从530到600mm 变化,同时向右侧倾时左减振器从530到460毫米的变化。

结果在图17中可以看到。

图16.平行于车身的运动的侧倾中心高度图17.身体的滚动运动的侧倾中心高度支柱长度(mm )滚动中心高度(mm )支柱长度(mm )滚动中心高度(mm )7.结论运动学模型已经开发为转向悬架最常用的类型,并且一个计算程序已经实施,为任何用户提高分辨率。