钢板冲压件级进模具的设计

- 格式:pdf

- 大小:104.96 KB

- 文档页数:1

二、冲压工艺方案的确定该零件包括冲孔,切边,切断,弯曲等基本工序,可以采用以下三种工艺方案:方案①:先冲孔切断,再弯曲。

采用单工序模生产。

方案②:冲裁——弯曲复合模,采用复合模生产。

方案③:冲孔切断弯曲级进冲压。

采用级进模生产。

方案①模具结构简单,但需要两道工序、两套模具才能完成零件的加工,生产效率较低,难以满足零件大批量生产的需求。

方案②只需要一套模具,冲压件的形位精度和尺寸易于保证,但生产效率不高。

方案③也只需要一套模具,生产效率高,且零件的冲压精度易保证。

尽管模具结构较复杂,但由于零件的几何形状对称,模具制造并不困难。

通过以上三种方案的分析比较,对该冲压件生产以采用方案③为佳。

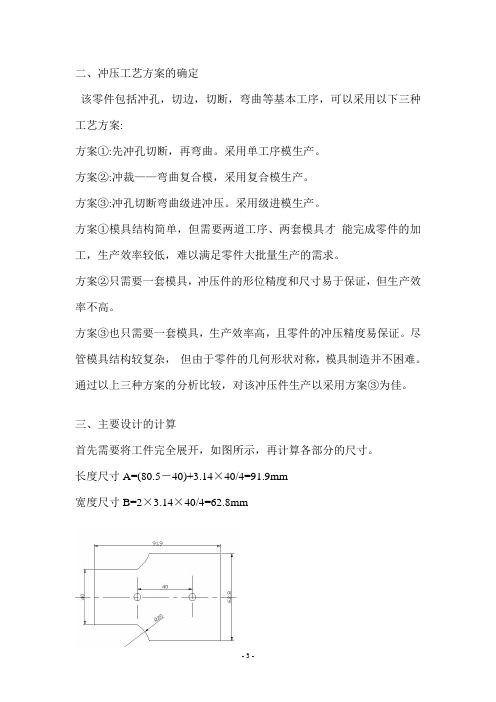

三、主要设计的计算首先需要将工件完全展开,如图所示,再计算各部分的尺寸。

长度尺寸A=(80.5-40)+3.14×40/4=91.9mm宽度尺寸B=2×3.14×40/4=62.8mm3.1排样方式的确定及计算冲裁件在板料、条料或带料上的布置方法称为排样。

排样是否合理,直接影响到材料的利用率、零件质量、生产率、模具结构与寿命及生产操作方式与安全。

因此,在冲压工艺和模具设计中,排样是一项极为重要的、技术性很强的工作,节约金属和减少废料有非常重要的意义,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

由于结构的需要,不需要设置搭边值。

确定步距A=91.9 mm,查板材标准,选用材料总的利用率为:η=3.2冲裁力的计算冲孔力F=KtLτ=1.3×1.8×5.5×2π×340=27.49KN落料力F= KtLτ=1.3×1.8×340×133.75=106.41KN剪切力F= KtLτ=1.3×1.8×340×40=31.82KN弯曲力F=AP=[40×80.5-2×3.14×(5.5/2) ]2×100=317.2 KN3.3压力中心的确定1冲裁压力中心的确定形状复杂的零件的压力中心可用解析法求出。

2013年机械设计专业本科毕业设计(论文)摘要冲压工艺分析主要考虑产品的冲压成形工艺,最主要的是包括经济和技术两方面内容。

在经济方面,主要根据冲压件的生产批量,分析产品成本,阐明采用冲压生产可以取得的经济效益;在技术方面,根据产品图纸,主要分析零件的结构特点、尺寸大小、精度要求和材料性能等因素是否符合冲压工艺的要求。

因此工艺分析,主要是讨论在不影响零件使用的前提下,能否使零件以最简单最经济的方法冲压出来。

由于产品没有特殊要求,故模具结构采用冲孔、落料的工序设计,并采用正装方式设计模具结构,即凹模装在下模部分。

由于料不厚,冲压速度较快,卸料采用刚性卸料结构。

废料和产品均采用在凹模(下模)向下推出。

因本冲裁件生产批量大故采用条料。

在冲压零件中,材料费用占60%以上,排样的目的就在于合理利用原材料,因此材料的利用率是决定产品成本的重要因素,必须认真计算,确保排样相对合理,以达到较好的材料利用率。

冲压是高效的生产方式,采用复合模,尤其是多工位的级进模,可在一台压力机上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。

生产效率高,关键词:冲压工艺;排样;模具结构;级进模AbstractStamping process analysis mainly consider product stamping forming process, the main is including two aspects of economic and technical content. On the economic front, mainly according to the stamping parts of the production batch, analyzing the product cost, clarify the stamping production can achieve economic benefit; In terms of technology, according to the product drawings, analysis the main parts of structure, size, accuracy requirements and materials performance factors such as whether accord with the requirement of stamping process. Process analysis, therefore, is mainly discussed in does not affect the parts use premise, can make the easiest and most economical way to stamping out.Because the product has no special requirements, so the mold structure with punching and blanking process design, and USES the way of dress design of mould structure, namely the female die is installed in the mould parts. Because the material is not thick, stamping speed faster, discharging discharging using rigid structures. Waste materials and products are used in the die (mould) down. Production batch die blanking pieces for this article using the material.In stamping parts, material costs accounted for more than 60%, the purpose of the layout is reasonable use of raw materials, so the utilization rate of materials is an important factor to decide the product cost, must be calculated carefully, to ensure that the line sheet for reasonable, in order to achieve a better material utilization.Stamping is efficient production mode, adopting the composite die, especially themulti-station progressive die, stamping can be completed in a pressure on the multichannel working procedure, to achieve the pick-up uncoiling, leveling, cutting to the forming and finishing automatic production. High production efficiency, good working conditions production cost is low, general can produce hundreds of pieces per minute.Key words:Stamping process;Layout ;The mould structure ; Progressive die目录摘要 (I)Abstract (II)目录 (V)1 绪论 (1)1.1 本课题的研究内容和意义 (1)1.2 国内外的发展概况 (2)1.3 本课题应达到的要求 (5)2 冲压工艺设计 (6)2.1 冲压件简介 (6)2.2 冲压的工艺性分析 (6)2.3 冲压工序 (7)2.4冲裁间隙 (8)2.5 冲压工艺方案的确定 (8)3 支撑板连续模设计 (9)3.1 模具结构 (9)3.2 确定其搭边值 (9)3.3 确定排样图 (10)3.4 材料利用率计算 (11)3.5 凸、凹模刃口尺寸的确定 (11)3.5.1落料部份凸、凹模刃口尺寸的确定 (11)3.5.2冲两圆孔及异性孔的凸、凹模刃口尺寸的计算 (13)3.6 冲压力计算 (14)3.6.1 落料部分冲压力 (15)3.6.2 冲2个圆孔部分冲压力 (15)3.6.3 冲两个异形孔部分冲压力 (16)3.6.4 总冲压力 (16)3.7压力机选用 (16)3.8 压力中心计算 (17)3.9 模具主要零部件的结构设计 (18)3.9.1 凹模结构及设计 (18)3.9.2 冲两小圆形孔及异形孔的凸模设计 (19)3.9.3 落料凸模设计 (21)3.9.4 卸料板设计 (22)3.9.5 凸模固定板设计 (23)3.9.6 凸模垫板设计 (24)3.10 标准件确定 (25)3.10.1 模架确定 (25)3.10.2 上模螺钉确定 (26)3.10.3 上模销确定 (26)3.10.4 下模螺钉确定 (26)3.10.5 下模销确定 (26)3.10.6 卸料螺钉确定 (26)3.10.7模柄确定 (26)3.10.8模柄上止转销的确定 (27)3.11 模具闭合高度、校验压力机 (27)4 结论与展望 (28)4.1 结论 (28)4.2 不足之处及未来展望 (28)致谢 (29)参考文献 (30)1 绪论1.1 本课题的研究内容和意义模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件都依靠模具成形,模具质量的高低决定着产品的质量高低,所以,模具被称之为“百业之母”。

冲压模具设计1. 冲压的概念、特点与应用冲压是利用安装在冲压设备〔主要是压力机〕上的模具对材料施加压力,使其产生别离或塑性变形,从而获得所需零件〔俗称冲压或冲压件〕的一种压力加工方法。

冲压通常是在常温下对材料进展冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料〔金属或非金属〕批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进展;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工与塑性加工的其它方法相比,冲压加工无论在技术方面还济方是经面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

〔2〕冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的外表质量, 而模具的寿命一般较长, 所以冲压的质量稳定, 互换性好, 具有“一模一样〞的特征。

〔3〕冲压可加工出尺寸X 围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

〔4〕冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的本钱较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分表达,从而获得较好的经济效益。

冷凝器侧板冲压工艺与级进模设计

冷凝器是一种常见的热交换器,其主要作用是将气体或蒸汽冷凝成液体。

冷凝器的侧板是冷凝器的重要组成部分,其冲压工艺和级进模设计对冷凝器的性能和质量有着重要的影响。

冷凝器侧板的冲压工艺是指将金属板材通过冲压机械设备进行加工,使其成为符合要求的冷凝器侧板的过程。

冲压工艺的关键是模具的设计和制造。

模具的设计需要考虑到冷凝器侧板的形状、尺寸、厚度等因素,同时还需要考虑到金属板材的材质和硬度等因素。

模具的制造需要精密加工和优质材料,以确保冷凝器侧板的精度和质量。

级进模设计是一种常用的模具设计方法,其主要特点是将模具分为多个级进,每个级进完成一部分加工工序,最终完成整个加工过程。

级进模设计可以提高模具的生产效率和加工精度,同时还可以减少模具的制造成本和加工难度。

在冷凝器侧板的冲压工艺中,级进模设计可以有效地提高冷凝器侧板的加工精度和质量,同时还可以减少模具的制造成本和加工难度。

在冷凝器侧板的冲压工艺中,还需要考虑到金属板材的变形和应力分布等因素。

为了避免金属板材的变形和应力集中,需要采用合适的冲压工艺和模具设计,同时还需要进行适当的模拟和试验,以确保冷凝

器侧板的加工精度和质量。

综上所述,冷凝器侧板的冲压工艺和级进模设计是冷凝器制造中的重

要环节,其质量和精度对冷凝器的性能和寿命有着重要的影响。

因此,在冷凝器制造中需要注重冲压工艺和模具设计的优化和改进,以提高

冷凝器的质量和性能。

冲压模具设计计算第⼆章冲压⼯艺设计和冲压⼒的计算2.1冲压件(链轮)简介链轮三维图如图2.1,材料为Q235,⼯件厚度3mm,模具精度:IT13为⼀般精度。

图2.1零件三维图图2.2零件⼆维图零件图如图2.2,从零件图分析,该冲压件采⽤3mm的Q235钢板冲压⽽成,可保证⾜够的刚度与强度。

并可看出该零件的成形⼯序有落料、冲孔、拉深、翻边,其难点为该成形件的拉深和翻边。

该零件形状对称,⽆尖⾓和其它形状突变,为典型的板料冲压件。

通过计算此零件可按圆筒件拉深成形,因其尺⼨精度要求不⾼,⼤批量⽣产,因此可以⽤冲压⽅法⽣产,并可⼀次最终成形,节约成本,降低劳动。

2.2确定冲压⼯艺⽅案经过对冲压件的⼯艺分析后,结合产品图进⾏必要的⼯艺计算,并在分析冲压⼯艺类型、冲压次数、冲压顺序和⼯序组合⽅式的基础上,提出各种可能的冲压分析⽅案[]10。

1)冲压的⼏种⽅案(1)落料、冲孔、拉深、翻边单⼯序模具⽣产。

(2)落料、冲孔复合模,拉深、翻边复合模⽣产。

(3)落料、冲孔连续进⾏采⽤级进模⽣产,拉深、翻边复合模⽣产。

(4)落料、冲孔、拉深、翻边复合模⽣产。

⽅案⼀:结构简单,需要四道⼯序,四套模具才能完成⼯件的加⼯,成本⾼。

⽅案⼆:加⼯⼯序减少,节省加⼯时间,制造精度⾼,成本相应减少,提⾼了劳动⽣产率。

⽅案三:在⽅案⼆的基础上加⼤了制造成本,既不经济⼜不实惠。

⽅案四:在⽅案⼆的基础上⼜减少了加⼯⼯序,⼜节省加⼯时间,制造精度⾼,成本相应减少,⼜提⾼了劳动⽣产率。

⼀个⼯件往往需要经过多道⼯序才能完成,编制⼯序⽅案时必须考虑两种情况:单⼯序模分散冲压或⼯序组合采⽤复合模连续冲压,这主要取决于冲压件的⽣产批量,尺⼨⼤⼩和精度等因素。

通过产品质量、⽣产率、设备条件、模具制造和寿命、操作安全以及经济效益等⽅⾯的综合分析,⽐较决定采⽤⽅案四。

即:落料、冲孔、拉深、翻边→成品。

2)各加⼯⼯序次数的确定根据⼯件的形状和尺⼨及极限变形程度可进⾏以下决定:落料、冲孔、拉深、翻边各⼀次。

冲压级进模是在条料的送料方向上,具有两个以上的工位,并在压力机一次行程中,在不同的工位上完成两道或两道以上的冲压工序的冲模。

它在一副模具上的不同区域完成多道冲压成型工序的一种精密、高效、复杂的冲压模具,在一副模具内可以完成零件的冲裁、翻边、弯曲、拉深、立体成形等工艺。

它是精密、高效、多工位的模具,其结构比较复杂,设计与制造周期也比较长,因此对其使用也有较高的要求。

冲裁级进模相对于其它的冲压模具,如单冲模、复合模等具有生产率高,精度高的特点。

同时构成级进模的零件数量多、结构复杂,凸模位置、凹模孔位等位置精度要求高。

因此一般应采用导向机构。

它的结构及工艺都比较复杂。

目前,我国一些厂家自己通过摸索制造出了冲压超薄料的级进模,促进了产品向小型化,多功能化,多方向的发展。

目前,美国、西欧、日本等世界发达国家,生产片式钽电容载带因其设计制造模具的结构工艺不同,而代表着两种发展趋势。

以美国为代表的西欧国家,模具结构采用整体拼装,制造工艺简单,且他们的加工精度较高,制造周期短,但模具维修费用高,寿命低。

以日本为代表的亚洲国家和地区,模具结构采用分体嵌拼,制造工艺复杂,尤其是微型零件的精细加工技术,因而模具成本高,但模具维修简便、寿命高。

以下是我们现在的超薄料级进模在常用结构设计与其它发达国家之间的比较,并结合我们现在的实际加工水平,以进一步优化目前的超薄料级进模。

一、模具的整体结构一般而言,传统的模具结构为八块板结构或九块板结构。

八块板即是上下模座、凸模固定板、凸模垫板、凹模固定板、凹模垫板,卸料板、卸料垫板。

九块板结构即是加上了一个导料板。

当不方便安装导料块,或者导料块安装太零散,无法完全起到导料的作用的时候,就用到了导料板。

但是由于导料板调整不方便,以及在卸料板上要铣出一定厚度的让位槽,削减了卸料板的强度,一般可以用导板块的情况下不使用导料板。

传统的八块板的结构是八块的除厚度以外,八块板大小一样,安装叠加起来。

摘要冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。

本课题就是将室内门门锁锁扣板作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。

本设计进行了冲孔落料级进模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、卸料板、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和固定挡料销。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

本设计对指定工件进行的级进模设计,利用Auto CAD软件对制件进行设计绘图。

明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

并绘制了模具的装配图和零件图。

本课题通过对工件的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。

关键词:模具;级进模;冲孔;落料Abstract: Stamping is an important method of metal forming, it is mainly applied to relatively soft metal forming, can be a molding of precision parts of complex shape. This topic is to petrochemical, chemical, electric power industries in the flange gasket sealing structure as a design model, Die related knowledge as a basis to explain the design process of Die.The design of the banking and punching progressive modulus design.This paper briefly outlined the Stamping Die current development status and trends.The product of a detailed analysis and the identification process.Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts,such as:punch and die.Punch plate,feet behind the sales,marketking and other derivative is.Die-standard model planes,to choose a suitable stamping equipment.Dsign work on the parts and specifications will press for the necessary checking caculation.In addition,the die block used only with marketing materials and immovable the marketing materials.Blanking punch contents is a derivative sales,and guarantee the workpiece and the shape of the holes in the relative position,imprve processing accuracy.So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.The design of the suspension by the progressive die design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The structure of such a design die is used to ensure reliability, ensure coordination with other components. And the mapping of the mold assembly and part drawings.Suspension of the project through the stamping die design, consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent.Keywords: stamping die; stamping molding; die design;blanking目次摘要 (1)Abstract: (2)1 绪论 (5)1.1、冲压模具概述 (5)1.2、模具在工业中的地位 (5)1.3、冷冲模具的发展 (6)1.4、模具CAD/CAE/CAM正向集成化、三维化、智能化和网络化方向发展 (7)1.4.1模具软件功能集成化 (7)1.4.2模具设计、分析及制造的三维化 (7)1.5由于本课题设计的模具为级进模,故在这里进行简单的介绍。

目录一、冲压工艺的介绍 (1)二、冲裁模介绍 (3)三、模具简介 (4)四、使用电脑软件绘图 (5)五、模具零件及其加工工艺 (6)六、模具装配图 (9)七、实验心得 (10)1.冲压工艺的介绍冲压模具在实际工业生产中应用广泛。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

冲压靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

冲压和锻造同属塑性加工合称锻压。

冲压的坯料主要是热轧和冷轧的钢板和钢带。

全世界的钢材中,有60%~70%是板材,其中大部分经过冲压制成成品。

汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的。

仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

特点冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。

冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。

由于采用精密模具,工件精度可达微米级,且精度高、规格一致,可以冲压出孔窝、凸台等。

冷冲压件一般不再经切削加工,或仅需要少量的切削加[工。

热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

冲压是高效的生产方法,采用复合模,尤其是多工位级进模,可在一台压力机(单工位或多工位的)上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。

生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。

分类冲压主要是按工艺分类,可分为分离工序和成形工序两大类。

分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。

钢板冲压件级进模具的设计

◆孙立艳

(天津正本电气股份有限公司)

【摘要】冲压成型是金属成型的一种重要方法,本设计对产品级进进行考虑。

模具进行设计,利用Auto CAD软件对制件进行设计绘图。确定了 导料板一般沿条料送进方向安装在凹模型孔的两侧,对条料

中压成型X-艺过程并对各个具体部分进行了详细的计算和校核。进行导向。导料板按其截面形状可分为平直式、和带台式两种。

设计出的结构可确保模具工作运用可靠,保证了与其他部件的 刚性卸料与弹性卸料的比较:

配合。 刚性卸料是采用固定卸料板结构。常用于较硬、较厚且精度

【关键词】冲压成型 产品级进模具 要求不高的工件冲裁后卸料。当卸料板只起卸料作用时与凸模的

1引言

级进模,又称为多工位级进模、连续模、跳步模、顺送模,他是

在一副模具内,按所加工的零件分为若干个等距离的T位,在每个

T位上设置一个或几个基本冲压工序,来完成冲压T件某部分的

加T。被加T材料,事先加T成一定宽度的条料,采用某种送进方

式,每次送进一个步距。经过逐个T位冲制后,便得到一个完整的

冲压T件。在一副级进模中,可以连续完成冲裁、弯曲、拉伸、成形

等工序。一般来说,无论冲压零件形状怎样复杂冲压T序怎样多,

均可用一副级进模冲制完成。

2钢板冲裁件的工艺分析

该产品为发动机大灯前罩支撑件,根据产品的图样,分析该产

品的冲裁方案及_[艺。级进模的工艺分析包括确定工件的冲压工

艺方案、排样、成形次序,确定工位和相应的变形程度,并对模具的

结构要求有一个全局性的初步安排。

10#钢为优质碳素结构钢,具有良好的塑性性、焊接性以及压

力加丁性,主要用于制作冲击件、紧固件,如垫片、垫圈等。适合冲

裁加T。

T件结构形状相对简单,孔与边缘之间的距离满足要求,料厚

满足许用壁厚要求(孔与孑L之间、孑L与边缘之间的壁厚),可以冲裁

加T。

南于冲裁时,凸凹模零件要与冲压T件或废料发生摩擦,凸模

越磨越小,凹模越磨越大,结果使得凸凹模间隙越来越大。冈此设

计标 规定:(1)落料制件尺寸由凹模尺寸决定,冲孑L时孑L的尺寸

由凸模尺寸决定;(2)考虑到冲裁中的凸凹模的磨损,产品外形(落

料)的基本尺寸应取T件尺寸公差范围内的较小尺寸;孑L(冲孑L)的

基本尺寸则应取丁件孑L的尺寸公差范围内的较大尺寸 这样,在

凸凹模磨损到一定程度的情况下,仍能冲出合格零件;(3)对于公

差含有正负号的,基本尺寸应取其公称尺寸。

T件要求不高,尺寸精度要求较低,采用IT14级精度,普通冲

裁完全可以满足要求。

根据以上分析:该零件冲裁T艺性较好,综合评比适宜冲裁

加工。

3冲裁件工艺方案的确定

方案一:先冲孑L,后落料。单工序模生产;方案二:冲孔一落料

复合冲压。复合模生产;方案三:冲孔一落料级进冲压。级进模生

产。方案一模具结构简单,制造周期短,制造简单,但需要两副模

具,成本高而生产效率低,难以满足大批量生产的要求。方案二只

需一副模具,制件精度和生产效率都较高,且T件最小壁厚大于凸

凹模许用最小壁厚模具强度也能满足要求。冲裁件的内孑L与边缘

的相对位置精度较高,板料的定位精度比方案三低,模具轮廓尺寸

较小。方案三只需一副模具,生产效率高,操作方便,精度也能满

足要求,模具制造一T 作量和成本存冲裁简单的零件时比复合模低。

通过对上述 种方案的分析比较,该工件的冲压生产采用方案

为佳。

4模具的设计

为了使条料通畅、准确的送进,在连续模巾必须使用导料系

统。选用导料系统应考虑到冲压件的特点、排样图上各T位的安

排、冲床速度、送料形式、模具结构等特点等因素,并结合卸料装置

间隙随材料厚度的增加而增大,单边间隙取(0.2—0.5)t。当固定

卸料板还要起到对凸模的导向作用时卸料板与凸模的配合间隙应

该小于冲裁间隙。此时要求凸模卸料时不能完全脱离卸料板。主

要用于卸料力较大、材料厚度大于2mm且模具结构为倒装的

场合。

弹压卸料板具有卸料和压料的双重作用,主要用于料厚小于

或等于2mm的板料由于有压料作用,冲件比较平整。卸料板与凸

模之间的单边间隙选择(0.1~0.2)t,若弹压卸料板还要起对凸模

导向作用时,二者的配合间隙应小于冲裁间隙。常用作落料模、冲

孑L模、正装复合模的卸料装置。

工件平直度较高,料厚为2lllm相对较薄,卸料力不大,由于弹

压卸料模具比刚性卸料模具方便,操作者可以看见条料在模具中

的送进动态,且弹性卸料板对T件施加的是柔性力,不会损伤丁件

表面,故可采用弹性卸料。

因采用级进模生产,故采用向下落料 件。

困选用的冲压设备为开式压力机且垂直于送料方向的凹模宽

度B小于送料方向的凹模长度L故采,【=fj横向送料方式,即南右向

左(或由左向右)送料。

方案一:采用对角导柱模架。由于导柱安装在模具压力中心

对称的对角线上,所以上模座在导柱上滑动平稳。常用于横向送

料级进模或纵向送料的落料模、复合模。

方案二:采用后侧导柱模架。由于前面和左、右不受限制,送

料和操作比较方便。因为导柱安装在后侧,T作时,偏心距会造成

导套导柱单边磨损,严重影响模具使用寿命,且不能使用浮动

模柄。

方案三:四导柱模架。具有导向平稳、导向准确可靠、刚性好

等优点。常用于冲压件尺寸较大或精度要求较高的冲压零件,以

及大量生产用的自动冲压模架。

方案四:中间导柱模架。导柱安装在模具的埘称线上,导向平

稳、准确。但只能一个方向送料。

根据以上方案比较并结合模具结构形式和送料方式,为提高

模具寿命和工件质量,该级进模采用中间导柱的导向方式,即方案

一

最佳。分型面的设计分型面位置选择的总体原则,是能保证塑

件的质量、便于塑件脱模及简化模具的结构,分型面受到塑件存模

具中的成型位置、浇注系统设计、塑件的结构丁艺性及精度、嵌件

位置形状以及推出方法、模具的制造、排气、操作T艺等多种因素

的影响,本设计分型面选择在球销衬套最大半径所在的面上,及俯

视图所在面上。这样,不致影响塑件外观,既有利于脱模,又使模

具的加工制造更容易。

5结论

通过对钢板冲压件进行T艺分析、确定T艺方案,设计了冲乐

模具。本文详细地叙述了该产品模具成型零件的设计和加丁T艺

过程,重要零件的T艺参数的选择和计算,并进行了推广应 ,收

到了很好的效益。

参考文献:

[1]黄毅宏,李明辉.模具制造工艺[M]北京:机械工业出版社,2003.

[2]薛彦成.公差与技术测量[M].北京:机械工业出版社,1999.

185懑