离子膜烧碱电解单元的研究

- 格式:pdf

- 大小:248.44 KB

- 文档页数:2

离子膜烧碱工艺中能耗问题的研究摘要:伴随着我国科学技术的进步,我国制造业水平发展迅速。

近几年来,离子膜法烧碱生产取得了很大的发展,为进一步降低产品能耗,实现工业绿色发展提供了良好的条件。

氯碱企业要以此为契机,不断提高技术水平,积极探索节能减排新技术,重视环境保护,保证企业长期健康发展。

关键词:离子膜烧碱工艺;能耗1离子膜法烧碱工艺优点离子膜法烧碱是20世纪80年代发展起来的一种新型烧碱工艺,与传统的金属阳极隔膜法烧碱工艺相比,具有明显的优越性。

(1)工艺操作简单。

采用高浓度的电解液制备离子膜法烧碱,不需蒸发就可得到高浓度的烧碱。

(2)减少能源消耗。

该工艺不需离子膜蒸发,可降低能耗。

另外,电解和水循环的能量消耗也会相应减少,从而降低能耗。

(3)减少污染。

该废液在烧碱生产过程中可回收利用,对环境的危害小。

(4)产品纯度较高。

采用离子膜法烧碱可生产优质产品,其纯度可满足化纤行业的生产要求。

(5)生产设备占用的空间较相对于其它烧碱生产工艺,离子膜烧碱工艺具有设备少、占地少的特点。

(6)安全生产情况。

离子膜法制碱工艺灵活而稳定。

本发明能够适应大电流的变化,灵活控制生产。

此外,该离子膜法烧碱操作维护方便,减轻了工人劳动强度。

2离子膜烧碱工艺中的节能发展方向2.1节电方向第一,为节省照明用电,以往所有灯具均采用自镇流(125 w)水银焊剂灯。

由于电压的影响,这种灯的芯子容易烧坏,需要经常更换。

若要降低成本,节省能源,就必须将所有灯具更换为40 W的节能型灯具。

节能灯具如能使用一年,每年可节约2万度电。

一家中型烧碱企业如果使用节能灯一年,每年可以节省电费80万元。

第二,节约用电。

若要省电省电,可将泵的回流改为变频器,即改用节流阀调节变频器的调速电机。

马达工作效率更高,大大延长马达及泵的使用寿命,减少泵的机械磨损及维护时间。

第三,电极零距离转换。

零极距电池通过在两个双极性电池之间增加一个弹性网子,缩短了电极间的距离,减小了电阻,从而达到降低功耗的目的。

影响离子膜法烧碱电解生产的因素赵素梅【摘要】简述影响离子膜法烧碱电解生产的因素,从盐水质量、阴极液中NaOH的浓度、阳极液中NaCl浓度、盐水中加盐酸、盐水与纯水的供给5个方面,分析离子膜法烧碱电解生产所需的适宜工艺条件.【期刊名称】《氯碱工业》【年(卷),期】2016(052)011【总页数】3页(P18-20)【关键词】离子膜;盐水;烧碱;电流效率;槽电压【作者】赵素梅【作者单位】淄博职业学院,山东淄博255000【正文语种】中文【中图分类】TQ114.262近10多年来,我国离子膜制碱工业得到了迅猛发展,随着产量的提高,离子膜的消耗量也在不断提高。

国内目前采用的离子膜绝大多数都是进口产品,价格昂贵,生产成本大大提高。

因此电解槽工艺条件应力求控制在最佳范围之内,以保证离子膜能够长期稳定的使用,从而降低生产成本。

为此对下述工艺条件特别要优化控制。

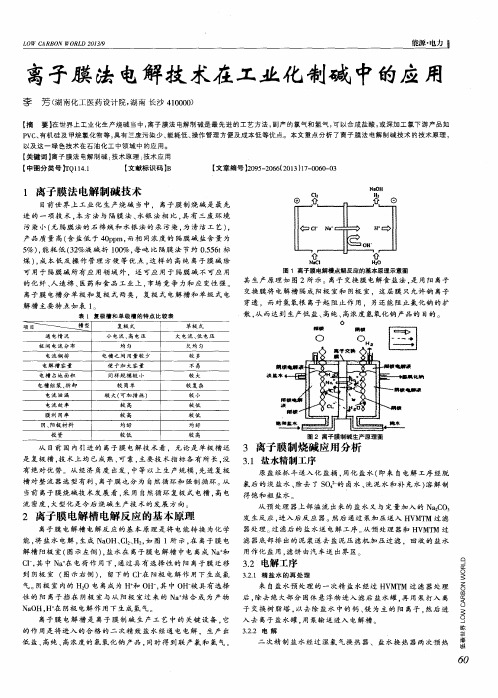

来自一次盐水精制工序的精盐水加入高纯盐酸调节pH值为9±0.5,送入过滤盐水罐,过滤盐水经过滤盐水换热器加热至(60±5) ℃送螯合树脂塔,经离子交换吸附后送入超纯盐水罐待用。

来自超纯盐水罐的超纯盐水与淡盐水混合后,经过进槽盐水支管进入电解槽阳极室,包含淡盐水和湿氯气的双相流体从阳极室出口溢出,在岐化管内分离成淡盐水和氯气。

淡盐水靠重力流入阳极液受槽,再由泵送出,分成两股:一股与精盐水混合后送往电解槽;另一股送往脱氯塔脱氯后,送卤水矿化盐。

循环碱液经过碱液换热器加热后进入电解槽阴极室,包含碱液和氢气的两相流体从阴极室出口溢出,在歧化管内分离成碱液和氢气。

碱液靠重力流入碱液循环罐后,分成两股:一股送往界区外的固、片碱工序或罐区,另一股作为循环碱液经换热后返回电解槽。

氯气、氢气被送往氯氢处理工序。

电解系统工艺流程如图1所示。

盐水质量是离子膜电解槽能否正常生产的关键问题之一,不仅影响离子膜的使用寿命,而且是能否在高电流密度下得到高电流效率的至关重要的因素。

100kta离子膜烧碱技改项目研究的开题报告题目:100kta离子膜烧碱技改项目研究一、研究背景及意义烧碱是化工领域的重要产品之一,广泛应用于多个领域,如纺织、造纸、油脂化工等,且市场需求旺盛。

目前,我国化工领域的生产技术已发展到了一个新的阶段,提高生产效率、降低成本、保护环境已经成为了一种新的趋势。

离子膜烧碱技改项目,采用新型技术,具有能耗低、环保、减少生产成本等优点。

该项目的研究可以充分利用新技术,提高生产效率,增加产品竞争优势,有重要的现实意义和实用价值。

二、研究内容和研究方法(一)研究内容1.分析离子膜烧碱技改的现状和发展趋势;2.研究100kta离子膜烧碱技改项目的改造方案;3.探讨设备选型方案;4.对比传统生产模式和离子膜烧碱技改生产模式的差异和优劣势;5.对离子膜烧碱技改生产模式进行模拟和实验。

(二)研究方法1.调查研究法:调查工艺流程、设备选型及优化等;2.分析对比法:对比传统烧碱生产模式和离子膜烧碱技改生产模式;3.数值模拟法:对离子膜烧碱技改生产模式进行数值模拟;4.实验方法:对离子膜烧碱生产模式进行实验分析。

三、研究进度安排阶段1:文献调研和现状分析,完成开题报告和定题;阶段2:离子膜烧碱技改项目的改造方案研究与设备选型方案的探讨;阶段3:进行生产技术模拟和实验分析;阶段4:撰写论文并进行答辩。

四、预期成果1. 研究报告;2. 离子膜烧碱技改方案;3. 设备选型方案;4. 生产技术模拟和实验分析结果;5. 学位论文。

五、研究团队指导教师:姓名,职称,专业;研究生:姓名,专业。

离子膜法制烧碱节能技术分析论文离子膜法制烧碱节能技术分析论文1离子膜法制烧碱节电技术分析1.1节约动力电在当下烧碱生产设计过程中,经常会出现动力电消耗现象,尤其是氯碱生产中电解槽装置的电能消耗量,尤其明显,且大部分都是来自于回流电路。

因此,只有控制好电解槽的电压,使其各项指标达到基准范围才能实现生产节约目标。

可以利用离子膜法制烧碱节电技术来完成,具体做法可以从以下几方面进行分析。

其一,更换电解槽中氯气输送水环泵,可以选用节能型氯气压缩机来替代。

其二,利用中、高压法来进行液氯生产,最大化保证节能生产效果。

其三,对电解槽所释放的热量进行有效回收,进而满足氯气和氢气排放需求。

其四,针对一些大型氯碱生产电器,应采用变频调速技术,来进行节电控制,并严格检测进槽盐水的各项指标,防止电压过高产生大量的电能消耗,可以采用零极距电解槽来控制电压流动状态。

其五,当条件允许时,可直接将氢气输送出临界面,从而减少动力消耗,提高电流效率。

最后,在适当条件下,可通过降低氯压机和氢压机出口的压力,来实现动态节能生产[1]。

1.2节约照明用电通常,工业照明用电,主要包括:室内照明,户外装置照明,站、场照明,地下照明,道路照明等。

按照国家相应的建筑照明设计标准来看,现下,氯碱工业照明用电值要远远高于基准用电参数,因此,为了实现节电生产,应将其照明系统控制在40W范围内,就可完成基本生产。

2离子膜法制烧碱节水技术分析氯碱工业生产属于用水量较大的生产行业,据相关数据证明,普通中小型企业年用水量就可高达数百万吨以上,而大型生产企业则要用到近千万吨用水量。

除此之外,氯碱工业所产生的污废水排放量也要高于其它化工生产企业,随着其企业规模的不断扩大,生产用水及水环境污染情况也在日益加剧,因此,相关企业应大力实行节水环保的生产原则,全面提升企业水资源的合理利用。

首先,可以循环利用设备冷却水,使其达到跨车间、跨工段、跨岗位的利用效率,并对一些用水量较大的生产车间,实行安装冷却用水闭路循环系统,这样就可在一定程度上,达到节水目的,控制水资源浪费情况。

(完整版)离子膜法烧碱工艺毕业论文扬州工业职业技术学院2014 — 2015 学年第二学期毕业设计(论文)(课程设计)课题名称:离子膜法烧碱生产工艺设计时间: 2015.3系部:化学工程学院班级:姓名:学号:指导教师:前言 (5)1 氯碱相关介绍 (5)1.1 氯碱行业简介 (5)1.2 主要产品及名称 (5)1.3 主要产品的用途 (5)1.2 我国氯碱行业的现状及发展趋势 (6)1.2.1 目前氯碱产量 (6)1.2.2 氯碱行业在技术和规模上的现状 (6)1.2.3 国内氯碱未来发展趋势 (6)2 离子膜法电解工艺研究 (7)2.1 离子膜法工艺原理及设备 (7)2.1.1 离子膜法制碱原理 (7)2.1.2 离子膜的性能和种类 (9)2.1.3 离子膜电解槽 (10)2.2 离子膜法制碱工艺流程 (12)2.2.1 一次盐水 (12)2.2.2 二次盐水 (14)2.2.3 电解工艺 (15)2.2.4 淡盐水脱氯 (17)2.2.5 氯氢处理 (18)2.2.6 废氯气处理 (22)2.2.7 氯气液化 (22)3. 结论 (23)参考文献 (24)致谢 (25)离子膜法烧碱生产工艺摘要:随着科技的迅猛发展,我国的氯碱工业行业也得到了迅速的发展和扩大,很多氯碱化工企业也都扩大了生产,加大了生产力度。

然而随着社会高速的发展,提高氯碱的生产规模和更有效、更经济的发展氯碱行业的发展也催生了很多新的企业加入到行业中来,氯碱行业已经开始向规模化、技术化、经济化这种良好的态势发展,特别是离子膜法工艺的出现,将会更加有利于此行业的发展和提高壮大。

本论文主要论述了离子膜法烧碱生产工艺规程。

关键词:氯碱生产工艺离子膜法abstract:Along with the rapid development of science and technology,China's chlor-alkali industry rapid development and expansion, a lot ofchlor-alkali chemical enterprises are also enlarged the production, weintensified the efforts on the production. However, with the development ofthe society of and the development of more effective and more economical development of chlor-alkali industry also rise to a lot of new companies to join the industry, Chlor-alkali industry to scale, technology, economize the good state of development, especially the emergence of ion membrane process, will be more conducive to the development of the industry and improve.This thesis mainly discusses the method of ionic membrane caustic soda production process procedures.Keywords:chlor-alkali production process Ionic membrane law前言随着世界氯碱工业生产和进出口格局的转变,我国已成为世界上氯碱化工的重要生产基地。

离子膜烧碱工艺中能耗问题分析研究发布时间:2022-07-30T07:27:39.740Z 来源:《城镇建设》2022年3月第6期作者:白茂林[导读] 氯碱工艺在国内起源于上世纪90年代,氯碱产品广泛应用于人们的日常生活和国防经济建设中白茂林新疆圣雄氯碱有限公司 838100摘要:氯碱工艺在国内起源于上世纪90年代,氯碱产品广泛应用于人们的日常生活和国防经济建设中。

所采用的原料容易获取,工艺技术生产过程时间短,产能量大,电解法得到的次生产品也可应用于诸多行业。

但该工艺在生产过程,面临着两大问题,一个是市场需求与实际产能的对应关系,当发生产能过剩时,产生的附带产品氯气等,具有有毒、易燃、易爆、腐蚀性强等特点,而该类产品在大量存储和运输过程,势必要投入大量的成本,并且具有很高的风险。

关键词:离子膜;烧碱工艺;能耗;优化1.离子膜法烧碱工艺优点1.1能耗较低。

离子膜法不需要进行蒸发,能够减少该步骤能耗,此外,电解以及水循环工段能耗也会相应减少,从而降低能耗。

1.2污染小。

离子膜法烧碱工艺中产生的废液以及废气都可以循环使用,几乎不会对环境造成破坏。

1.3产品纯度高。

离子膜法烧碱工艺能够生产出高品质的产品,其纯度能够满足化纤行业生产的要求。

1.4生产安全性高。

离子膜法烧碱工艺生产灵活稳定,电解槽能够适应大幅度的电流变化,灵活控制生产,此外,离子膜法烧碱工艺操作简便,维护简单,降低了工人的工作强度。

2.烧碱工艺中能耗问题分析2.1电解液中电耗能的问题。

产生电耗过大的问题,主要是因为在整个离子膜的电解过程中,电解质中在不断电解过程中会增加了大量的杂质,而在生产中影响的有NH4对电解槽的电流效率有影响的Ca2+、Sr2+、Ba2+、Al3+、Hg2+、I、SO42-、SiO2,会导致电压升高的Mg2+、Ni2+、Fe2+、Al3+、SiO2。

特别是在电解压处理过程中,企业使用除I-技术I-与盐水中的Ba2+形成碘酸钡和高碘酸钡,此化合物阻止了BaSO4沉淀的形成,又阻止了螯合树脂的吸附,它们随精盐水进入电解槽,渗透到离子膜内部,从而影响电解槽的电流效率,造成能耗过大。

离子膜法烧碱电解槽比较和选择作者:李果来源:《中国科技博览》2018年第02期[摘要]烧碱(氢氧化钠)是一种常见的化工产品,可以溶于乙醇和甘油,作为碱性清洗剂进行水处理,也可以与酸类物质发生中和作用,生成水和盐。

烧碱产品的制备方法有很多,离子膜法是比较常用的一种,与其他方法相比有着许多优势,也受到了技术人员的重视。

在离子膜法烧碱中,电解槽是核心设备,做好电解槽的选择,对于烧碱生产效率和产品质量都有着不同忽视的影响。

本文从离子膜法烧碱的内涵和优点出发,以北京化工机械有限公司的电解槽产品为例,对离子膜法烧碱电解槽的槽型以及技术方案进行了比较和选择,希望能够找出最为节能环保的方案。

[关键词]离子膜法;烧碱;电解槽;比较;选择中图分类号:S801 文献标识码:A 文章编号:1009-914X(2018)02-0091-02前言:电解法制烧碱在实际应用中存在着三种比较常见的方法,一是隔膜法,这种方法在电解后得到的碱液浓度过低,而且含有大量盐分,需要进一步经过蒸发、浓缩和除盐后才能形成可以销售的产品,而且纯度不高,无法满足人造纤维等工业生产的需求,能耗高,许多工艺同样面临淘汰,;二是水银法,可以得到高质量的产品,不过能耗偏高,而且环境污染问题严重,已经基本被淘汰;三是离子膜法烧碱,属于最新的制碱工艺,产品纯度好、质量高,生产过程能耗低,也不会产生污染物,是氯碱工业发展的主流方向。

1 离子膜法烧碱概述离子膜法烧碱,是指采用离子交换膜法,通过电解食盐水的方式来制备烧碱(氢氧化钠)。

离子膜法的基本原理,是利用相应的阳离子交换膜本身具备的选择透过性,在允许阳离子顺利通过的情况下,阻挡阴离子和气体,避免了阳极产物与阴极产物混合可能引发的爆炸危险,也可以保证烧碱的纯度。

离子膜法烧碱主要生产流程为:经过精制的饱和盐水进入到阳极室中,加入适量烧碱溶液的纯水则进入阴极室,电解槽通电后,阴极表面放电,电解水生成氢气,阳极室中的钠离子则会穿过离子膜,同样进入阴极室,氯离子则会在阳极表面放电,生成Cl2。

离子膜烧碱电解单元的研究摘要:在化工产业中,烧碱是最基本的化工原料,在工业经济中有着至关重要的运用。

目前大多数的离子膜烧碱电解单元都存在的诸多缺陷,且现有的离子膜烧碱电解单元工艺繁琐、操作步骤复杂,工人操作的劳动强度大,本文研究了一种离子膜烧碱电解单元能够实现制备工艺简化、操作步骤便捷,能够极大的优化现有的制备工序。

关键词:离子膜;烧碱;电解单元1 概述在化工产业中,烧碱是最基本的化工原料,在工业经济中有着至关重要的运用。

20世纪80年代,我国离子膜烧碱装置全部采用引进的技术;20世纪90年代,国产化离子膜法电解槽已逐步推广,但采用引进技术的装置仍居多数。

我国与离子膜电解槽配套的部件也已基本实现了国产化,实现了离子膜法烧碱生产装备的成套供货。

离子膜法烧碱的电解技术分为复极式和单极式两种,从国内引进的各公司技术和国产化技术来看,无论是单极槽还是复极槽在技术上都是先进可靠的,各具优势。

然而,随着离子膜烧碱装置的长期推广及应用,越来越多的问题就暴露在生产过程中,如:二次盐水中的pH值控制不当带来的危害,二次盐水中的pH值过低,将对树脂塔已吸附的钙镁离子洗脱,同时将螯合树脂转变成H﹢,丧失吸附能力,造成进电解槽盐水质量严重不合格,对离子膜造成永久性损坏;盐水pH值过高,盐水中钙镁离子成悬浮态,堵塞螯合树脂,造成树脂塔压力上涨;再如,二次盐水中的温度值控制不当带来的危害,盐水温度过高,螯合树脂膨胀,达到膨胀极限,造成树脂破碎;温度过低,螯合树脂的吸附能力下降,等等。

目前大多数的离子膜烧碱电解单元都存在的诸多缺陷,且现有的离子膜烧碱电解单元工艺繁琐、操作步骤复杂,工人操作的劳动强度大,因此,目前的离子膜烧碱电解单元需进一步的优化。

2 离子膜烧碱电解单元的研究离子膜烧碱电解单元包括盐水过滤工序、螯合树脂塔工序、电解工序以及淡盐水脱氯工序;其中,盐水过滤工序,用于将一次盐水进行过滤操作,将固体悬浮物含量降低到1PPm以下,将一次盐水的pH值调节为8.5-9.5后送至螯合树脂塔工序;螯合树脂塔工序,用于将pH值为8.5-9.5之间的过滤盐水通过螯合树脂塔吸附盐水中的杂质金属阳离子,制取合格的精制盐水后送至电解工序;电解工序,用于将合格的二次精制盐水送到电解槽进行电解,阳极产生氯气,阴极产生液碱和氢气;淡盐水脱氯工序,将电解产生的含氯淡盐水进行脱氯操作,将脱氯后的脱氯盐水送化盐操作进行化盐操作。

离子膜烧碱电解装置清洁生产工艺研究摘要:用离子膜法生产的碱液中,电解液是最重要的一环。

日本的离子薄膜电解法是目前国内烧碱厂的主要生产工艺之一。

在技术发展过程中,国家相继开发出了适合当前实际需要的电解法碱法。

当前,用电解食咸水生产烧碱是否能够实现清洁生产,是否具备竞争力,主要取决于两个方面:一是要兼顾到原料的消耗和排放;二是要兼顾到电力的消费。

以华泰氯碱工厂的电解池为实例,介绍了离子膜法电解池技术的基本理论,并对已有的电解池技术进行了改进。

根据华泰氯化钠公司的实际操作情况,分析了造成该工艺无法实现洁净生产的原因。

结合华泰氯碱厂的装置运行现状,提出了影响本装置清洁生产的三个主要因素:1)盐水中硫酸根离子超标;2)二次盐水精制质量差;3)电解槽槽电压高,电耗高。

基于以上现状,本论文进行了企业清洁生产相关的工艺研究:(1)设计膜法除硝工艺:通过实验装置验证纳滤膜对硫酸根的截留效果,研究冷冻单元的设计要点,通过整体装置的物料衡算来确定设备的选择参数。

研究了膜法除硝实际运行的效果,取得了设计之初的预期目标。

(2)研究二次盐水精制的工艺原理,对树脂塔再生工艺进行两次改进。

重点研究二次改进的工艺设计和理论计算,将二次盐水精制的钙镁指标控制在0.001~0.004mg/l之间,在废水减排方面也有很大的优势。

关键词:离子膜烧碱;电解装置;清洁生产引言电解技术是现代化工企业中的重要技术之一,与传统的化工生产方法相比,电解技术能够有效降低生产成本,提高经济效益,并降低污染排放。

我国氯碱工业采用离子膜电解工艺生产烧碱,该工艺在我国的发展历史较长,对该工艺的应用也较为成熟,但是在实际的应用过程中也存在一定的问题,影响了离子膜烧碱电解装置的清洁生产。

本文结合目前我国离子膜烧碱电解装置中存在的问题,提出了一种新型清洁生产工艺,并对其应用效果进行了分析和研究。

一、电解装置存在的问题目前我国离子膜烧碱电解装置存在的问题主要包括以下几个方面:第一,目前我国离子膜烧碱电解装置的自动化水平较低,其中,大部分企业都是采用人工操作方式进行电解生产,且在生产过程中容易出现操作失误的情况,从而造成严重的安全事故;第二,目前我国离子膜烧碱电解装置所采用的电解槽均为中压电解槽,其具有体积大、电流效率低等特点,会造成严重的资源浪费和环境污染;第三,目前我国离子膜烧碱电解装置中采用的离子膜大多为进口产品,在使用过程中容易出现性能衰退等问题;第四,目前我国离子膜烧碱电解装置中所采用的电解槽在使用过程中容易出现腐蚀等情况,从而导致电解槽寿命较短。

离子膜烧碱电解单元的研究

发表时间:2018-06-04T15:54:54.467Z 来源:《基层建设》2018年第9期作者:郭欣昌

[导读] 摘要:在化工产业中,烧碱是最基本的化工原料,在工业经济中有着至关重要的运用。

航锦科技股份有限公司辽宁葫芦岛 125001

摘要:在化工产业中,烧碱是最基本的化工原料,在工业经济中有着至关重要的运用。

目前大多数的离子膜烧碱电解单元都存在的诸多缺陷,且现有的离子膜烧碱电解单元工艺繁琐、操作步骤复杂,工人操作的劳动强度大,本文研究了一种离子膜烧碱电解单元能够实现制备工艺简化、操作步骤便捷,能够极大的优化现有的制备工序。

关键词:离子膜;烧碱;电解单元

1 概述

在化工产业中,烧碱是最基本的化工原料,在工业经济中有着至关重要的运用。

20世纪80年代,我国离子膜烧碱装置全部采用引进的技术;20世纪90年代,国产化离子膜法电解槽已逐步推广,但采用引进技术的装置仍居多数。

我国与离子膜电解槽配套的部件也已基本实现了国产化,实现了离子膜法烧碱生产装备的成套供货。

离子膜法烧碱的电解技术分为复极式和单极式两种,从国内引进的各公司技术和国产化技术来看,无论是单极槽还是复极槽在技术上都是先进可靠的,各具优势。

然而,随着离子膜烧碱装置的长期推广及应用,越来越多的问题就暴露在生产过程中,如:二次盐水中的pH值控制不当带来的危害,二次盐水中的pH值过低,将对树脂塔已吸附的钙镁离子洗脱,同时将螯合树脂转变成H﹢,丧失吸附能力,造成进电解槽盐水质量严重不合格,对离子膜造成永久性损坏;盐水pH值过高,盐水中钙镁离子成悬浮态,堵塞螯合树脂,造成树脂塔压力上涨;再如,二次盐水中的温度值控制不当带来的危害,盐水温度过高,螯合树脂膨胀,达到膨胀极限,造成树脂破碎;温度过低,螯合树脂的吸附能力下降,等等。

目前大多数的离子膜烧碱电解单元都存在的诸多缺陷,且现有的离子膜烧碱电解单元工艺繁琐、操作步骤复杂,工人操作的劳动强度大,因此,目前的离子膜烧碱电解单元需进一步的优化。

2 离子膜烧碱电解单元的研究

离子膜烧碱电解单元包括盐水过滤工序、螯合树脂塔工序、电解工序以及淡盐水脱氯工序;其中,盐水过滤工序,用于将一次盐水进行过滤操作,将固体悬浮物含量降低到1PPm以下,将一次盐水的pH值调节为8.5-9.5后送至螯合树脂塔工序;螯合树脂塔工序,用于将pH 值为8.5-9.5之间的过滤盐水通过螯合树脂塔吸附盐水中的杂质金属阳离子,制取合格的精制盐水后送至电解工序;电解工序,用于将合格的二次精制盐水送到电解槽进行电解,阳极产生氯气,阴极产生液碱和氢气;淡盐水脱氯工序,将电解产生的含氯淡盐水进行脱氯操作,将脱氯后的脱氯盐水送化盐操作进行化盐操作。

3 离子膜烧碱电解单元的实际应用

根据实际生产需要,下面举例进行说明:

(1)盐水过滤工序

一次盐水精制岗位来的一次盐水至一次盐水槽,经碳素管盐水过滤器除去固体悬浮物,过滤后的盐水达SS≤1PPm后送过滤盐水槽。

为了使过滤效果好,过滤前先把纤维素加入预涂槽与盐水搅拌均匀后用预涂泵把预涂液送到进行循环预涂。

预涂结束后,再将盐水至下而上通过碳素过滤器进行过滤,过滤的同时再用主体给料泵把主体给料槽已配好的本体液,作为助体加入进料盐水中,以提高盐水过滤效果并延长过滤器的操作周期。

过滤合格的盐水调节pH=9±0.5后进入过滤盐水槽。

(2)螯合树脂塔工序

从过滤盐水槽来的过滤盐水进入螯合树脂塔,通过树脂的吸附使Ca2+Mg2+含量达到≤20PPb,经树脂交换的二次精盐水进入二次精制盐水槽,用二次精盐水送入电解工序。

(3)电解工序

从螯合树脂吸附工序来的二次精盐水分别进入阳极室,淡盐水经总管自流到淡盐水循环槽,在淡盐水循环槽中加20%高纯盐酸调节pH 值至2~2.5以除去淡盐水中的游离氯,分离释放出的氯气由氯气总管回收。

一部分淡盐水用淡盐水泵送至脱氯塔进行脱氯,而淡盐水循环槽中的部分淡盐水则与二次精盐水一起进入电解槽进行循环。

阴极侧出来的碱液和氢气两相进入阴极集液管,并在此分离,氢气由氢总管去氢处理工序,碱液经总管自流到碱液循环槽,经碱液循环泵一部分32%的成品碱送液碱蒸发工段,另一部分加入一定量的纯水后经碱换热器用蒸汽或冷却水保持电解槽温度在85~90℃后再次进入电解槽循环。

(4)淡盐水脱氯工序

电解工序来的淡盐水进入脱氯塔中,经蒸汽喷射器抽真空脱氯,再加入NaOH和Na2SO3使其不含游离氯,送盐水一次精制工段;其中,真空脱出的氯气,回收到氯气总管。

其中:二次盐水pH值控制在8.5-9.5;过滤盐水进入过滤盐水槽前加酸,调节盐水pH值8.5-9.5,因为螯合树脂塔在碱性溶液中对钙镁离子才具有吸附能力,同时在此pH值范围内,钙镁离子呈离子态。

如果,盐水pH值过低,将对树脂塔已吸附的钙镁离子洗脱,同时将螯合树脂转变成H﹢,丧失吸附能力,造成进电解槽盐水质量严重不合格,对离子膜造成永久性损坏;盐水pH值过高,盐水中钙镁离子成悬浮态,堵塞螯合树脂,造成树脂塔压力上涨。

过滤盐水温度控制在60±2℃;过滤盐水温度60±2℃主要原因是既保持螯合树脂较强的吸附能力,又防止螯合树脂膨胀破碎。

如果,盐水温度过高,螯合树脂膨胀,达到膨胀极限,造成树脂破碎;温度过低,螯合树脂的吸附能力下降。

阳极液pH值为2-2.5;控制阳极液pH值的原因是阳极液加酸可以将反渗过来的氢氧根除去,不仅可以提高阳极电解效率,而且可以降低氯气中的氧含量和阳极液中的氯酸盐含量;但是阳极液pH值必须高于一定值,以防止膜电阻上升造成槽电压急剧上升。

其中,阳极液pH 值对电流效率的影响如下:阴极液中的氢氧根通过离子膜向阳极反渗,不仅直接降低阴极电流效率,而且反渗到阳极的氢氧根还好与溶解到盐水的氯发生一系列的副反应,这些副反应导致阳极上析氧的消耗,使电流效率下降。

采取向阳极添加盐酸的方法,可以将反渗过来的氢氧根与盐酸反应除去,从而提高阳极效率。

4 结语

本文研究了一种离子膜烧碱电解单元,它应用于电解操作技术领域,应用本文提供的方法能够实现制备工艺简化、操作步骤便捷,能够极大的优化现有的制备工序,具有一定的实际价值。

参考文献:

[1] 吴姗迪.离子膜烧碱装置安全性评价研究[D].东北大学,2011.

[2] 才庆玲、吕达强.离子膜烧碱装置的安全评价[J].石油化工安全环保技术,2007.

[3] 杨兴娟、史志伟.新型盐水浓缩技术在离子膜烧碱生产中的应用研究[J].中国氯碱,2016.

[4] 善忠芳.离子膜烧碱盐水精制经济性运行的研究应用[J].兰州大学,2015.

[5] 缪勇、何旭光.离子膜电解槽运行中的问题及解决办法[J].氯碱工业,2004. 作者简介:

郭欣昌,男,1989年04月,单位:航锦科技股份有限公司,助理工程师。