轧制力测量系统应用比较

- 格式:doc

- 大小:15.50 KB

- 文档页数:3

《轧钢测试技术》要点本文由整理编写!1.测试技术包括两个方面的含义:一是对物理现象的定性了解,二是对物理现象的定量掌握。

2.测量就是在某一特定条件下,通过实验的方法,将被测的物理量与所规定的标准量进行比较的过程。

3.直接测量被测的物理量可直接与标准量进行比较的测量方式称为直接测量。

4.间接测量被测的物理量不能够或不易于直接与标准量进行比较,但它与几个有关变量呈函数关系,可对这几个变量直接测量,然后再代入函数式中,求出被测的物理量。

5.广义上的测量仪表包括敏感器、传感器、变换器、运算器、显示器、数据处理器装置等。

测量仪表的好坏直接影响测量结果的可信性。

了解测量仪表的功能和构成原理,有助于正确选用仪表。

6.测量过程中测量仪表完成的主要任务有:物理变换功能、信号的传输和测量结果的显示。

依据一定的物理定律,将难于直接同标准量“并列”比较的被测物理量经过一次或多次的信号能量转换,变换成便于处理、传输和测量的信号能量形式。

7.测量仪表的特性,一般分为静特性和动特性两种,当测量仪表进行测量的参数不随时间而变化或随时间变化很慢,可不必考虑仪表输入量与输出量之间的动态关系而只需考虑输入量与输出量之间的静态关系时,联系输入量与输出量之间的关系式是代数方程,不含时间变量,这就是所谓的静特性。

8.当测量随时间变化很快,必须考虑测量仪表输入量与输出量之间的动态时间关系时,联系输入量与输出量的关系是微分方程,含有时间变量,这就是所谓的动特性。

9.测量系统的主要技术指标有:仪表量程、准确度、灵敏度、稳定性等。

10.一个完善的测量系统应包括信息的获得,转换、显示和处理等几部分。

11.传感器的作用:将感受到的非电量转换成电量,以便进一步放大、记录或显示。

12.传感器由两部分组成:一部分是直接承受非电量作用的机械零件或专门设计的弹性元件;另一部分是敏感元件(如应变片等)。

13.测量系统的作用:把传感器的输出变量变成电压或电流信号,以便能在指示仪上指示或记录仪中记录。

液压伺服系统在粗轧机上的应用李鹏来① 贾占涛 张章 贾垭楠 武文飞(首钢京唐钢铁联合有限责任公司 河北唐山063200)摘 要 重点介绍了在轧制过程中液压压下装置、上支承辊液压平衡装置、上工作辊液压平衡装置的功能和液压控制原理,阐述了液压压下装置的闭环控制过程,并提供了上支承辊与上工作辊平衡力的计算方法。

关键词 液压压下装置 平衡装置 平衡力中图法分类号 TG333.1 TH117.2 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 05 029TheApplicationofHydraulicServoSysteminRoughingMillLiPenglai JiaZhantao ZhangZhang JiaYanan WuWenfei(ShougangJingtangIronandSteelCo.,Ltd.,Tangshan063200)ABSTRACT Thefunctionandhydrauliccontrolprincipleofthehydraulicscrewdowndevice,thehydraulicbalancedeviceoftopbackuprollandthehydraulicbalancedeviceoftopworkingrollintherollingprocessareintroducedemphatically.Theclosed loopcontrolprocessofhydraulicscrewdowndeviceisdescribed,andthecalculationmethodofbalanceforceoftopbackuprollandtopworkingrollisprovided.KEYWORDS Hydraulicscrewdowndevice Balancedevice Balanceforce1 前言目前,液压伺服系统在冶金工业领域占有重要地位,特别是需要大功率、响应快速、精确控制的系统大多采用液压伺服控制。

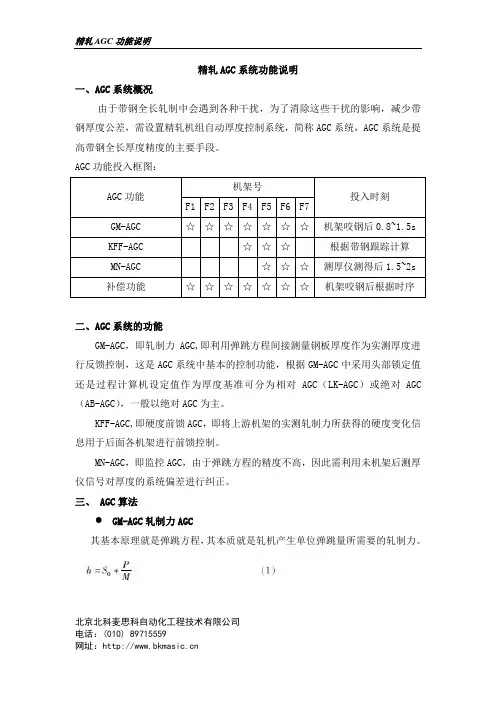

精轧AGC系统功能说明一、AGC系统概况由于带钢全长轧制中会遇到各种干扰,为了消除这些干扰的影响,减少带钢厚度公差,需设置精轧机组自动厚度控制系统,简称AGC系统,AGC系统是提高带钢全长厚度精度的主要手段。

AGC功能投入框图:二、AGC系统的功能GM-AGC,即轧制力AGC,即利用弹跳方程间接测量钢板厚度作为实测厚度进行反馈控制,这是AGC系统中基本的控制功能,根据GM-AGC中采用头部锁定值还是过程计算机设定值作为厚度基准可分为相对AGC(LK-AGC)或绝对AGC (AB-AGC),一般以绝对AGC为主。

KFF-AGC,即硬度前馈AGC,即将上游机架的实测轧制力所获得的硬度变化信息用于后面各机架进行前馈控制。

MN-AGC,即监控AGC,由于弹跳方程的精度不高,因此需利用未机架后测厚仪信号对厚度的系统偏差进行纠正。

三、 AGC算法GM-AGC轧制力AGC其基本原理就是弹跳方程,其本质就是轧机产生单位弹跳量所需要的轧制力。

北京北科麦思科自动化工程技术有限公司电话:(010) 89715559北京北科麦思科自动化工程技术有限公司 电话:(010) 89715559式中,h为轧机实际出口厚度;S 0为辊缝预设值; P 为实际轧制力; M 为轧机刚度;轧机刚度M 在轧机牌坊制作安装完成以后就已经确定,是一个常值,无法修改,但是在实际的控制过程中,人们却希望轧机的刚度可变,比如为了消除轧辊偏心的影响,人们希望轧机的刚度尽可能的小,但为了消除来料厚度及材料温度变化的影响,又希望轧机刚度尽可能的大,因此产生了变刚度的控制方式。

假设预设辊缝值为S 0,轧机的刚度系数为M ,来料厚度为H 0,此时轧制压力为P 1,则实际轧出厚度h 1应为:当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,如果压力由P 1变为P 2,则轧出厚度h 2为:当轧制压力由P 1变为P 2时,则其轧出厚度的厚度偏差Δh 正好等于压力差所引起的弹跳量为:为了消除此厚度偏差,可以通过调节液压缸的位置来补偿轧制力变化所引起的轧机弹跳变化量,此时液压缸所产生的轧辊位置修正量Δx ,应与此弹跳变化量呈正比,方向相反,为:式中C 为变刚度系数。

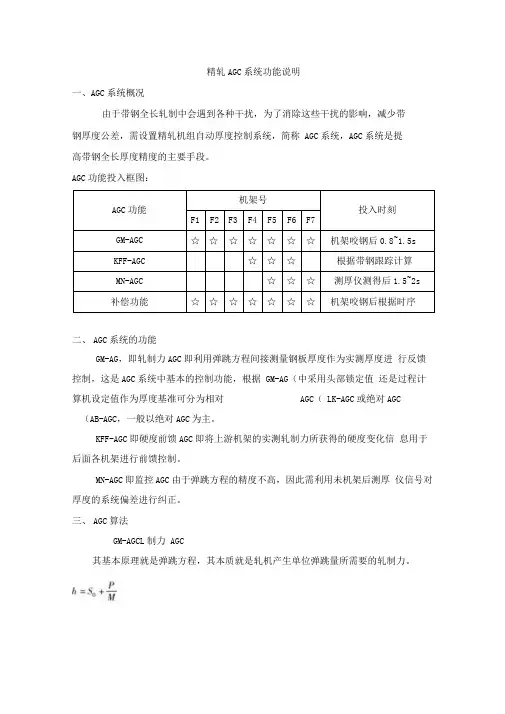

精轧AGC系统功能说明一、AGC系统概况由于带钢全长轧制中会遇到各种干扰,为了消除这些干扰的影响,减少带钢厚度公差,需设置精轧机组自动厚度控制系统,简称AGC系统,AGC系统是提高带钢全长厚度精度的主要手段。

AGC功能投入框图:二、AGC系统的功能GM-AG,即轧制力AGC即利用弹跳方程间接测量钢板厚度作为实测厚度进行反馈控制,这是AGC系统中基本的控制功能,根据GM-AG(中采用头部锁定值还是过程计算机设定值作为厚度基准可分为相对AGC( LK-AGC或绝对AGC(AB-AGC,一般以绝对AGC为主。

KFF-AGC即硬度前馈AGC即将上游机架的实测轧制力所获得的硬度变化信息用于后面各机架进行前馈控制。

MN-AGC即监控AGC由于弹跳方程的精度不高,因此需利用未机架后测厚仪信号对厚度的系统偏差进行纠正。

三、AGC算法GM-AGCL制力AGC其基本原理就是弹跳方程,其本质就是轧机产生单位弹跳量所需要的轧制力。

式中,h为轧机实际出口厚度;S。

为辊缝预设值;P为实际轧制力;M为轧机刚度;轧机刚度M在轧机牌坊制作安装完成以后就已经确定,是一个常值,无法修改,但是在实际的控制过程中,人们却希望轧机的刚度可变,比如为了消除轧辊偏心的影响,人们希望轧机的刚度尽可能的小,但为了消除来料厚度及材料温度变化的影响,又希望轧机刚度尽可能的大,因此产生了变刚度的控制方式。

假设预设辊缝值为S o,轧机的刚度系数为M来料厚度为H。

,此时轧制压力为P】,则实际轧出厚度h i应为:当来料厚度或温度因某种原因有变化时,在轧制过程中必然会引起轧制压力和轧出厚度的变化,如果压力由P i变为P2,则轧出厚度h2为:当轧制压力由P】变为P2时,则其轧出厚度的厚度偏差△ h正好等于压力差所引起的弹跳量为:为了消除此厚度偏差,可以通过调节液压缸的位置来补偿轧制力变化所引起的轧机弹跳变化量,此时液压缸所产生的轧辊位置修正量△ x,应与此弹跳变化量呈正比,方向相反,为:式中C为变刚度系数KFF-AGCi机架出口厚度变化量可用下式计算:h| = A Hi H汁 A Ki--K汁 A Si、SA“(X i)C QX 为'P :H i,或 C式中,为i i机架入口厚度变动(从静态角度可认为H i h i-1)「K为1 i机架厚度变动"Si为i机架辊缝调节量主要扰动为温度变动,我们曾对不同成品规格当FTO有20O C变动时各机架轧制温度以及其变形阻力(硬度)的变动作了计算,由计算结果可知,不能用::K K匚相等的法则来表示各机架、水间的关系,而应采用Ki=:匚、K i其中一:为0.95〜1.05 因此可利用上游机架的实测轧制力P*来求出K!设叶R*—? (p为设定值)—CQC Q然后即可求出K i= v'K i各机架前馈控制量(使6^ =0 ),为;卩一、S = J K iC其中B ki=如上一机架有残余出口偏差h i-1,则亦可用于水i田:K i、S j =C Chi的动作时间可以每一机架咬钢后「时刻投入,X为检测机架机架所实测到的突发量发生时间(相对于咬钢时间),由于精轧组秒流量相当,因此i 机架仍可用怡来判断突发量的到达,「为提前量决定于压下系统的响应速度。

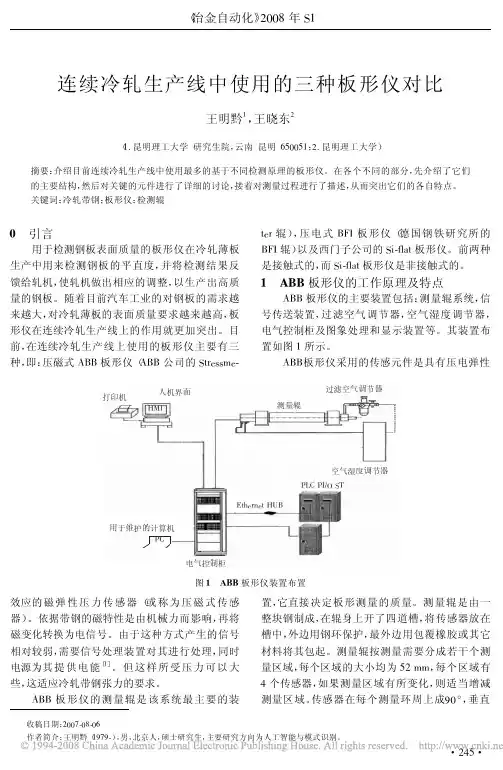

板形仪的对比分析报告 Final approval draft on November 22, 2020各品牌板形仪的对比分析报告当前世界范围内比较成熟可靠的冷轧板形仪主要有以下三种品牌:瑞士ABB、德国BFI、西门子si-flat。

国内相关科技水平尚处初级阶段,只有燕山大学自主研发的“整辊镶块智能型冷轧带钢板形仪”在国内业界有所建树,成功应用于鞍钢1250mm冷轧机上,且效果良好。

但是在服务、售后、维护方面还未形成规模与品牌,市场前景尚需开拓。

板形仪功能不加赘述,下面对其测量原理进行对比。

ABB板形仪采用压磁原理,即通过板带对辊的压力导致传感器内磁场切割二次侧线圈从而产生电压来测量。

BFI板形仪采用压电原理,当有压力作用在其陶瓷应变片传感器上时,力信号被直接转变成电信号。

Si-flat板形仪采用涡流测振原理,它是通过测量带钢在某一空气作用力下沿宽度方向各区域的振幅,分析带钢沿宽度方向的张力分布,从而检测带钢的板型值。

从其测量原理可以看出,板形仪可分为接触式与非接触式。

目前,世界上多数生产线都采用接触式测量系统。

接触式板形测量系统的优点:(1)信号检测直接,信号处理比较容易保真;(2)测量精度高,现在已经达到±(实际产品有±就可以满足高标准要求)。

接触式板形测量系统的缺点:(1)造价高、配件昂贵,每套售价为非接触式的3~5倍以上;(2)辊面磨损后必须重新打磨,否则会划伤板面,重磨后须进行技术要求很高的重新标定。

非接触式板形仪测量系统的优点:(1)硬件结构相对简单而易于维护,因而其造价及配件要便宜得多;(2)传感器为非传动件,安装方便;(3)因为传感器不和板面接触而避免了划伤板面的可能。

非接触式板形仪测量系统的缺点:(1)板形信号为非直接信号,处理精度约为±(仍然可以满足±的要求);(2)技术要求高,难度大,增加了软件编写、调试费用。

ABB与BFI同属接触式板形仪,核心部件都是板形测量辊。

中板轧机液压压上AGC系统的多级控制张飞;侯建新;杨荃;郭强;黄来顺【摘要】介绍了某钢厂2 600 mm中板轧机液压压上系统的机械和电气特性,其液压系统采用了下置式液压缸,控制系统由基础自动化级和过程自动化级组成并采用多种智能算法,通过投产后现场的实际运行情况来看,该系统操作便捷、稳定可靠,能快速响应各种手动和自动调节,钢板厚度精度达到国内先进水平,提高了产品竞争力,为企业创造了良好的经济效益.%Mechanical and electrical characteristics of hydraulic screw up system of some 2 600 mm plate mill were introduced. Hydraulic cylinders of the mill are down setting type. The control system is composed of basic automation and process automation and adopts lots of intelligent algorithms. Through the actual operation on production,this system is stable,reliable,and convenient,and can make a rapid response to various manual and automatic adjustment,and improves thickness accuracy of steel plate to domestic advanced level. The system enhances the product competitiveness and creates a good economic benefits to enterprises.【期刊名称】《电气传动》【年(卷),期】2012(042)002【总页数】5页(P73-77)【关键词】液压压上;中板;自动厚度控制【作者】张飞;侯建新;杨荃;郭强;黄来顺【作者单位】北京科技大学高效轧制国家工程研究中心,北京100083;北京科技大学高效轧制国家工程研究中心,北京100083;北京科技大学高效轧制国家工程研究中心,北京100083;北京科技大学高效轧制国家工程研究中心,北京100083;邯郸红日冶金有限公司,河北邯郸056304【正文语种】中文【中图分类】TG335液压AGC(automatic gauge control)由于具有低惯量、高响应、高精度及易于实现计算机控制等特点,被广泛地应用于现代化板带轧机生产线的自动厚度控制系统中[1]。

1概述在自动化较高的轧钢生产过程中,张力的大小将直接影响到带钢的质量。

对张力进行正确地测量,可以更加充分地发挥设备能力,从而保证产品质量。

所以张力计成为整个轧钢生产线中的关键组成部分,它是必不可少的,而且要求测量必须准确。

唐山国丰第一冷轧厂1450mm 酸连轧项目中的冷轧机使用的张力测量系统是由加拿大KELK 公司提供的,其特点是输出功率大、灵敏度高、线性度好、抗过载能力强、使用寿命长、适应长期在恶劣环境中运行等,这样可以保障轧钢生产顺利平稳地运行。

本文主要介绍KELK 张力测量系统的工作原理以及在1450mm 冷轧机生产中的应用。

2KELK 张力测量系统原理及特点KELK 张力测量系统采用的是应变片式传感器,它是利用当电阻应变片受到外力作用时,其电阻值会相应地随机械形变而发生变化的工作原理。

此传感器是由有一块高强度合金钢作为弹性元件的,在弹性元件内部分布有四个电阻应变片,组成一个惠斯通电桥,然后由电缆线从弹性元件内部引出。

当压力在一定的测量方向上作用时,电桥的平衡将会被打破,其电阻会随之发生相应的变化,再经过数字信号处理器把变化的阻值转化为相应的亳伏电压信号,这样就可以得到一个作用力和电压大小成线性变化的关系,从而反映出压力的大小,完成整个张力的测量。

传感器内部结构如图1所示。

3KELK 张力测量系统组成KELK 张力测量系统主要包括以下3个部分:①两只张力传感器(简称“压头”),传感器分别安装在轧机的传动侧和操作侧,主要用于测量轧机两侧的张力;②一个现场信号接线箱(含两组接线端子排),信号接线箱主要用于张力传感器与信号处理器信号的连接;③一套数字信号处理器GPA2,信号处理器GPA2主要用于处理计算现场传感器传输过来的信号,并且将计算出来的模拟量以及数字量传输给PLC 。

整体系统组成如图2所示。

4KELK 张力计在冷轧机中的应用4.1系统概述唐山国丰第一冷轧厂1450mm 冷轧机使用的KELK 张力计,现场共计有6套,分别安装于轧机的F1前、F1-F5间和F5后,分别对应三种类型:转矩型、压力型和拉力型。

轧机控制系统性能评估在带钢厚度和板形控制方面的应用Performance assessment of control systems in rolling mills – application to strip thickness and flatness controlMohieddine JelaliDepartment of Plant and System Technology, Betriebsforschungsinstitut (BFI)VDEh-Institut für Angewandte Forschung GmbH, Sohnstr. 65, D-40237 Düsseldorf, Germany摘要:这篇文献将控制系统性能监测(CPM)技术带入了一个它从未进入过的工业领域——金属加工领域,在这个领域里前人的研究成果并不是很多。

金属加工行业对提高控制器性能比较感兴趣,本文展示了如何在在这个领域里寻找尚未发现的机会来提高控制器的性能。

为了解决这个问题,必须予以考虑特殊的方面,包括在线非连续性能评价,基于时间和长度的评估以及振动诊断。

本篇论文提供了两个关于对冷连轧机控制系统性能评价的工业研究案例:(1)前馈/反馈带钢厚度控制器;(2)带钢平坦度内建模型控制器。

通过分析常规操作数据可以得到性能监测指标——最小方差指数和振荡指数,进尔提出改进措施。

一种用于计算和显示系统性能指数的的监测工具被开发出来,经过修改在这个领域得到了应用。

结果表明对个别的产品生产来说调整厚度反馈控制器能够更好的抑制来料厚度扰动。

平坦度控制器的性能是令人满意的,因此不需要采取措施。

关键词:控制系统性能监测;Harris指数;前馈/反馈控制;方差分析;带钢厚度控制;带钢板形控制1、说明为了在获得高质量产品同时减少工业中对原材料和能源的消耗,迅速的发现并解决过程控制中的故障和明确改进方向是必要的。

169管理及其他M anagement and other轧钢生产过程中自动化控制技术的应用研究樊利智,杨海西,曹喜军,齐进刚,王少博(敬业钢铁有限公司,河北 石家庄 050000)摘 要:自动化控制技术是科学技术高速发展的产物。

自动化控制技术应用到轧钢生产中可在保证产品质量的前提下显著提高生产效率。

本文主要分析自动化控制技术在轧钢生产中的应用情况,目的是全面发挥自动化控制技术的优势,提高轧钢生产水平。

关键词:轧钢生产;自动化控制技术;应用情况中图分类号:TG334.9 文献标识码:A 文章编号:11-5004(2021)21-0169-2收稿日期:2021-11作者简介:樊利智,男,生于1991年,工程师,研究方向:中卷板炼钢、轧钢工艺研究和质量管理、新品种开发。

热轧钢是轧钢生产最为常见的技术,同样该技术也是智能化轧钢生产管控的关键。

我国科学技术高速发展的背景下,智能化、自动化轧钢生产模式越来越普及,自动化控制技术的研发为轧钢自动化和智能化生产创造便利条件。

自动化控制技术纳入到整个轧钢生产中可实现远程智能化管控,对于优化轧钢生产流程,提高钢材产品质量具有重要意义。

1 轧制自动化智能控制技术分析AI 是自动化智能控制技术的基础。

轧钢自动化智能生产中也需要将AI 技术作为基础应用其中。

AI 技术可以定位逻辑并确定操作技术。

此外,AI 技术可控制较为复杂的协议,实现对整个网络的全面管控。

如今我国轧钢生产中已经纳入了人工智能管控技术,AI 控制系统可凭借先天性逻辑控制功能操控轧钢生产较为复杂的内容,极大提高了轧钢生产的可靠性和安全性[1,2]。

2 冷轧钢板形自动控制技术2.1 主要调节内容一是张力调节。

张力轧制是冷轧生产显著特点。

ATC 控制冷轧机组时会受到多种因素影响,导致张力值产生较大波动。

张力值产生波动的主要原因分别是原料板形存在误差、出口测厚仪测量出现偏差以及出口厚度不均等。

冷轧生产中张力要保持恒定,这样轧制状态才能更加稳定。

棒材重量负偏差在线测量系统的研究与应用摘要:棒材螺纹直条钢筋依据国标GB1499-1998规定,可按照实际重量或者理论重量进行交货,市场通常按照理论重量进行交货,这就给生产企业的负偏差轧制带来了可观的经济价值。

对棒材成品重量负偏差测量系统的研究与应用,可有效指导企业负偏差生产工艺,有利于提高企业产品负偏差稳定率,具有较高的研究价值和研究意义。

关键词:棒材成品重量负偏差、经济效益、在线测量系统1 前言棒材重量负偏差轧制工艺是在国标允许的范围内采用重量下限轧制,在同等坯料进行生产时,越靠近负偏差下限轧制,所生产的成品产量也就越多,在目前市场中,棒材成品通常按根数进行计价,负偏差轧制工艺就会产生更多经济效益。

因此,各螺纹钢生产企业都在研究负偏差轧制工艺技术,重量负偏差在线测量系统采用先进传感器技术,结合工艺构建负偏差计算模型,可实时检测负偏差的变化情况,指导生产中的工艺调整,使棒材成品达到国标要求的同时实现负偏差轧制,提高棒材成品质量并实现企业利益最大化要求。

2 负偏差在线测量系统结构负偏差在线测量系统由钢坯和成品称重系统、负偏差二级运算系统、飞剪测长跟踪系统、收集台架自动跟踪计数系统、PDA数据采集系统等子系统组成。

负偏差在线测量系统的主要功能就是对轧线入口称重测量值进行自动记录,并通过轧线跟踪,自动与轧线出口测长计算的重量进行比对,实现负偏差预测;再将负偏差的预测值,通过冷区跟踪,自动与打捆称重和冷床取样的检验值进行比对,形成矫正系数,自动消除各种系统误差,保证负偏差预测的准确性,结构示意图如下:(1)负偏差理论体系负偏差在线测量系统通过采集各规格生产过程中的实际米重值与理论米重值进行比较,测算生产过程中的实时负偏差并进行实时显示。

根基负偏差理论公式建立负偏差在线测量系统数据模型,具体理论公式如下:WmA=WTal/LTal VMD=[(WmA-WmT)/ WmT]×100%其中: WmA ——实际计算米重(Kg/m)WTal ——坯料总重量(Kg)LTal ——实测总长(m)WmT ——理论米重(Kg/m)VMD ——负偏差(%)(2)负偏差在线测量系统画面根据负偏差理论模型编辑负偏差测量软件,软件采用WICC人机接口界面进行编辑,包含坯料重量显示、成品测量总长、负偏差理论设定值、负偏差在线测量值、负偏差米重值、负偏差修正系数、取样偏差、成品信息跟踪及负偏差统计表。

2005年增刊总第129期ABB板形仪的测量和控制系统在冷轧板材中的应用特点周津川(天津市冷轧薄板厂,300220)[摘要]在板带生产中,对汽车钢板、镀锡钢板、硅钢板以及航空铝板等冷轧薄板的平直度有很高的要求。

因此,在薄带材生产中,板形控制是一个不可缺少的环节。

采用ABB板形仪可为板型控制系统提供精确的测量数据,介绍了该仪器的工作原理,板型控制系统的应用情况。

关键词ABB板形仪测量辊板形测量系统控制系统ABB板形仪的测量和控制系统在冷轧板材中的应用特点1概述板形是指产品带钢断面形状和平直度两项指标。

断面形状和平直度是两项独立指标,但相互存在着密切关系。

断面形状实际上是厚度在板宽方向的分布规律。

由于轧辊弯曲挠度远大于压扁变形,因此,断面形状可用抛物线形状的曲线进行描述。

在实际控制中,为了简单起见,往往将其特征———凸度(crown)作为控制对象。

平直度指的是带钢翘曲(主要是波浪形),即在轧制时是否出现边浪、中浪等。

当来料凸度发生变化时,如果仍采用原来的压下量,带钢轧出的板形就要改变;要想继续维持板形良好的状态,则需要改变压下量值。

其基本原则是:来料凸度增大,压下量应相应加大;来料凸度减小,压下量可适当减小。

在轧制过程中来料凸度发生变化,以带钢凸度的影响来说,它是一干扰量,在生产中应设法加以排除。

轧中过程中由于某种原因引起轧制压力波动,也会使带钢板形发生变化,尤其是在装有纵向厚度自动调节的轧机上,这种轧制压力波动是经常发生的。

因此从板形控制角度来看,厚度调节时的轧制压力波动也被看作是外扰,也需要在生产中加以排除。

天津冷轧薄板厂为了保证产品的平直度及产品质量,采用了ABB板形仪对产品进行测量和控制,现就其应用情况作一介绍。

2板形仪的组成和测量原理ABB板形控制系统主要包括:测量辊系统、信号传送装置(STU)、电气控制柜及精细分段冷却系统等部分。

这里主要介绍测量部分。

2.1测量辊测量辊是该系统最主要的组成,也是板形测量成功的关键。

轧制力测量实验报告研究目的及背景轧制是金属加工中最常见的方法之一,其目的是通过将金属材料经过多次轧制来改变其形状和尺寸。

轧制力是指轧制过程中对金属材料施加的力,它是衡量轧制过程中金属材料变形程度的重要参数。

准确测量轧制力对于轧制过程的优化和金属材料的性能评估具有重要意义。

因此,本实验旨在通过一种新的方法来测量轧制力,并比较其结果与传统方法的差异。

实验设计和材料实验设计本实验分为两个部分。

第一部分是比较传统的压力传感器法和负载传感器法,两种方法分别测量轧制力,并分析其差异。

第二部分是运用负载传感器法测量不同工况下的轧制力。

材料- 实验机组:用于模拟轧制过程的机器。

- 传感器:压力传感器和负载传感器。

- 金属材料:经过预处理的铝合金板。

- 数据采集系统:用于记录传感器输出的设备。

实验步骤实验前准备1. 确保实验机组和传感器处于正常工作状态。

2. 对金属材料进行预处理,确保其表面清洁且平整。

第一部分:比较两种测量方法1. 将压力传感器安装在实验机组上。

在进行轧制过程中,记录传感器输出的轧制力数据。

2. 将负载传感器安装在实验机组上,同样记录轧制力数据。

3. 将两种方法得到的数据进行对比分析,比较其差异。

第二部分:测量不同工况下的轧制力1. 设置实验机组的轧制参数,例如轧制速度、轧制压力等。

2. 将负载传感器安装在实验机组上,记录轧制力数据。

3. 重复步骤1和2,调整轧制参数,记录相应的轧制力数据。

4. 对不同工况下得到的数据进行分析,研究轧制参数对轧制力的影响。

实验结果与讨论第一部分:比较传统方法经过对比分析发现,负载传感器法相较于传统的压力传感器法在测量轧制力方面具有更好的性能。

负载传感器能够更准确地测量出轧制力的实时变化,并能够提供更多的数据用于分析。

而传统的压力传感器法则容易受到机械振动和外界干扰的影响,测量结果相对不够精确。

第二部分:不同工况下的轧制力通过实验发现,不同的轧制参数会对轧制力产生明显的影响。

轧制力测量系统应用比较

作者:周晶

来源:《数字化用户》2013年第04期

【摘要】介绍压磁式与应变片式轧制力测量系统的主要产品介绍;对比研究了两套系统主要原理、功能;以两套测量系统在唐山钢铁公司一钢热轧厂使用情况为基础,对两种测量系统作比较。

【关键词】轧制力测量应变片励磁压头测量精度

唐山钢铁公司(以下简称“唐钢”)一钢热轧厂有两条热轧生产线:2002年投产的1810生产线建线时全线轧机使用的是ABB公司生产的励磁式轧制力系统;2005年投产的1700生产线全线使用的是KLEK公司的应变片式轧制力测量系统。

轧制力测量系统在厚度自动控制系统、活套控制系统、不可逆轧机AMTC系统中起着关键性的作用。

本文将对两种测量系统在实践使用的基础上,对其进行比较全面的比较,并且介绍了两种测量系统在应用中的经验,希望对读者在设备选型和日常维护中带来帮助。

一、轧制力测量系统介绍

(一)轧制力测量系统部件构成

两种测量系统组成部件结构基本相同,都是由两个现场轧制力传感器(简称“压头”)、两个现场信号转接箱、一套信号处理单元、连接电缆构成。

传感器分别安装在轧机两侧,测量轧机两侧的轧制力;信号转接箱用于传感器与信号处理器信号转接;信号处理器用于处理现场传感器传输信号的处理计算,并对上位机传输计算出来模拟量的测量数据,及接收、传输上位机需要的的数字量信号。

(二)轧制力测量系统测量原理

ABB压磁式传感器是利用磁性材料在机械力作用下导磁率发生变化的原理工作的。

这种传感器由若干薄钢片粘叠而成,在内部缠绕两组线圈,分别为励磁线圈和信号线圈,它们互成一定的角度。

当在励磁线圈中通以交变电流时,励磁线圈中会产生磁场。

因为励磁和信号两组线圈是互成一定角度的,所以只要传感器上没有负载,励磁线圈产生磁场将覆盖不到信号线圈。

当传感器的收到测量方向的以机械力时,励磁线圈中的磁场发生变化,将信号线圈包容进了磁场。

由于信号线圈中的磁场发生了变化,因此在该线圈中产生了感应电势。

信号处理器再将这个感应电势转换成一个与被测力对应成比例的直流电压信号。

KLEK应变片式传感器利用电阻应变片在受到外力作用下阻值产生变化的工作原理。

此传感器由一整块钢作为弹性体,在弹性体内部分布4片电阻应变片。

应变片组成一个惠斯登全桥

式等臂电桥,再由电缆由弹性体内部引出。

在轧制力由测量方向的作用下,电桥电阻发生变化,在经处理器把电阻变化转化成为相应的电压信号,从而完成轧制力的测量。

二、压磁式轧制力测量系统与应变片式轧制力测量系统在实际使用中比较

系统性能要从各个元件比较几方面入手进行细致分析比较。

(一)传感器

传感器在轧机冷却水侵蚀和轧机咬钢横向切力作用下易造成机械损坏和内部线路绝缘降低、内部线路故障等现象。

压磁式传感器由若干薄钢片粘叠而成,长期使用后钢片之间会产生缝隙。

而应变片式传感器由一整块钢作为弹性体,产生缝隙情况不常出现。

因此,压磁式传感器比应变片式传感器容易出现机械损坏和内部线路损坏。

由于应变片式传感器是由应变片电阻变化来反馈轧制力变化,电路连接点接触状态对测量准确度影响较大。

为此,传感器与其连接到信号转接箱的电缆制作成为一体结构,对传感器的维护与更换带来不便。

轧制力测量系统的现场传感器一般安装在支撑辊下方的换辊车上,传感器上下均安装有垫板,而传感器测量面与垫板接触面大小对测量准确性有着较大的影响。

在轧机长期使用后,由于机械变形使得传感器测量面与垫板接触面产生变化,因此接触面大小对测量准确性影响越小越好。

压磁式传感器需要轧制力较平均的分配在测量接触面上才能使磁场发生准确变化,因此此种测量系统对接触面要求较高。

而应变片式轧制力测量系统是由四片压力应变片构成,轧制力分配在应变片上即可测量出准确轧力,所以应变片式测量系统对接触面要求相对较低。

(二)信号转接箱

应变片式信号转接箱只是为电路连接点起保护作用,而压磁式信号转接箱内部还承载了LC震荡回路和变压器。

(三)信号处理单元

压磁式测量系统由于需要较大功率电源和供电电路复杂等原因造成其比较应变片式信号处理单元结构复杂、占用空间大。

三、轧制力测量系统在使用中经验

(一)传感器测量接触面大小判断

前文提到传感器测量接触面大小对轧制力测量准确性影响较大,接触面大小判断方法如下:在机械安装许可的情况下,取一块与传感器测量面积相同,厚度为0.5mm左右厚度的紫铜板安装在传感器与垫板之间,轧制一段时间后可取出铜板观察,可分析出接触面大小。

由于紫铜板传力能力和自身硬度关系,还可以提高传感器测量接触面积,可以短期使用在接触面积不良的轧机上。

(二)线路主要故障查找

压磁式测量系统线路故障主要出现在LC震荡回路中,主要是电容老化,容值降低所引起的。

可以使用万用表交流档测量传感器供电电压。

所测出来的电压如果比同型号传感器的高,多数是由于电容老化容值降低引起的。

用此方法可以判断电容的老化情况。

应变片式测量系统测量准确性与线路连接点接触状态有着重要联系。

如果出现测量轧制力与实际轧制力相比偏低的情况,在排除传感器老化的前提下,可检查连接点接触是否良好。

(三)传感器老化判断

传感器是测量系统中重要组成元件,其老化程度严重影响测量的准确性。

判断其老化与否主要有两侧轧制力比较,测量内部线路阻值,测量线路绝缘等手段,这些方法在设备工程师手册上都有详细介绍,这里不再付述。

值得一提的是压磁式传感器在出现故障时的特征现象既是在轧制过程中一侧压头的轧制力出现陡降,陡降幅度大致在20%左右,另一侧未出现异常;而再次测量有回到正常状态。

轧制力曲线出现陡降,如下图:

这种现象多数是由于励磁回路短路造成,而励磁回路阻值只有0.3~0.5Ω,在传感器检查时不容易发现。