汽车排气系统的模态分析

- 格式:pdf

- 大小:1.11 MB

- 文档页数:3

汽车排气系统计算模态分析

俞水良;符惠龙

【期刊名称】《机电一体化》

【年(卷),期】2014(0)7

【摘 要】根据企业提供的数据,建立汽车排气系统的三维模型,并对排气系统进行自

由和约束的模态分析,获取了其0~200Hz的各阶固有频率和振型。通过模态分析

了解到排气系统本身的振动属性,分析得到其产生强烈振动的原因,并对结构优化提

出了建议。

【总页数】4页(P47-50)

【关键词】排气系统;模态分析;振动;有限元

【作 者】俞水良;符惠龙

【作者单位】同济大学铁道与城市轨道交通研究院

【正文语种】中 文

【中图分类】U464.134.4

【相关文献】

1.汽车排气系统静力学计算及模态分析 [J], 侯献军;刘志恩;颜伏伍;刘庆

2.基于ANSYS的汽车排气系统模态分析 [J], 何云飞;唐岚;江昊

3.某型汽车排气系统的模态分析 [J], 李祖业;谢华林;龚运息;杨迪新

4.汽车排气系统模态分析与优化 [J], 王娜;毛忠民

5.汽车排气系统模态分析与优化 [J], 王娜;毛忠民

因版权原因,仅展示原文概要,查看原文内容请购买

V ol 38No.1Feb.2018噪声与振动控制NOISE AND VIBRATION CONTROL 第38卷第1期2018年2月文章编号:1006-1355(2018)01-0127-03排气系统模态影响因素研究及应用张慧芳,鲍金龙,范永恒,吕士海,陈岳昌(长城汽车股份有限公司技术中心河北省汽车工程技术研究中心,河北保定071000)摘要:运用CAE 仿真方法,研究排气系统上各个零部件对排气模态振型和频率的影响,分别得出影响振型及频率的关键部件,对前期如何控制排气振动和后期问题整改以及试验相关性分析具有重要指导意义。

关键词:振动与波;排气系统;车内轰鸣;模态振型;模态频率;敏感部件中图分类号:TB53文献标识码:ADOI 编码:10.3969/j.issn.1006-1355.2018.01.025Research of Influencing Factors of Exhaust System ModalsZHANG Hui-fang ,BAO Jin-long ,F AN Yong-heng ,LV Shi-hai ,CHEN Yue-chang(R&D Center Great Wall Motor Company,Automotive Engineering Technical Center of Hebei,Baoding 071000,Hebei China )Abstract :Influence of component parts of the exhaust system on its modal shapes and frequencies is analyzed using CAE simulation method.Some key parts which have large influence on the modals and frequencies are found.This work may be helpful for vibration control,structure improvement and correlation analysis of exhaust systems.Key words :vibration and wave;exhaust system;internal booming noise;modal shape;mode frequency;sensitivity parts汽车NVH 性能是影响乘客舒适性的重要性能之一,其中低频轰鸣问题为常见问题之一,而排气系统是引起低频轰鸣问题产生的主要系统,排气系统可以通过结构和噪声两条路径进入车内引起轰鸣,因此控制排气系统的结构振动,可以有效提高汽车NVH 水平。

重卡排气系统的模态分析及试验优化作者:张贵勇苏长春来源:《中国科技博览》2016年第30期[摘要]排气系统的振动与噪声是影响整车 NVH水平的重要因素,良好的排气系统结构布局和刚度匹配能够有效的降低排气系统与发动机之间以及车体之间的振动能量传递。

采用Hyperworks软件对某涡轮增压式发动机重型卡车两种类型排气系统进行有限元建模,同时依据有限元理论对此排气系统进行静平衡分析和模态分析,并通过实车振动测试对分析结果进行试验,以验证改进方式的有效性,不仅解决了频繁发生的排气管断裂问题,也为排气系统刚度及零部件布局的选择提供技术依据。

[关键词]排气系统振动模态有限元分析中图分类号:TM641 文献标识码:A 文章编号:1009-914X(2016)30-0003-011 引言重型卡车作为一种生产工具,其使用的可靠性至关重要。

重卡排气系统在实际使用过程中的载荷工况比较复杂和恶劣,不但要承受来自发动机和路面的激励载荷作用,同时排气系统的热端还要承受高温热循环载荷的作用。

在这两种载荷同时作用下,汽车排气系统尤其是热端部分,很容易产生疲劳破坏而失效。

针对某重卡排气系统涡轮增压器端口部位排气管频繁损坏的现状,通过建立有限元分析模型,并通过振动试验测试验证的方法提出改进方案。

2 排气系统模型2.1 排气系统的物理模型图1为某重卡排气系统的三维模型,主要包括前排气管、排气辅助制动器、减震单元、后排气管、催化消声器和排气尾管,排气管材料为SUS 304不锈钢。

排气系统前端通过螺栓与发动机刚性相连,中间采用减振单元,后端与消声器连接。

在整车使用过程中,存在排气系统与发动机相连接的前排气管断裂问题。

2.2 系统摸态分析针对前排气管断裂问题,利用HyperMesh建立排气系统热端排气管有限元模型,模拟排气系统连接形式,采用二阶4面体单元,平均网格大小为4mm,进行网格划分,设定约束后,利用Abaqus对系统进行模态分析求解,排气系统模态计算结果如表1。

排气系统模态分析及悬挂点位置优化

马开柱;陈剑;王建楠

【期刊名称】《机械设计与制造》

【年(卷),期】2008(000)011

【摘要】排气系统由于受到路面和发动机的激励,其振动能量通过橡胶吊挂传递到车体上,从而影响整车NVH性能.针对某车排气系统传递到车体振动过大问题,用有限元分析的方法进行模态分析,发现排气系统的吊挂位置选择不适当.通过改变排气系统的悬挂点的位置,减小了排气系统振动对底板的影响,从而提升了整车的NVH 性能.

【总页数】2页(P202-203)

【作者】马开柱;陈剑;王建楠

【作者单位】合肥工业大学;安徽省汽车NVH与可靠性重点实验室,合肥230009;合肥工业大学;安徽省汽车NVH与可靠性重点实验室,合肥230009;合肥工业大学;安徽省汽车NVH与可靠性重点实验室,合肥230009

【正文语种】中文

【中图分类】TH16;U464.134.4

【相关文献】

1.客车排气系统振动特性分析及悬挂位置优化 [J], 詹斌;马龙山;李振

2.基于有限元的某汽车排气系统模态分析及悬挂点的优化 [J], 郭深深;王云英;乔海周

3.某客车排气系统振动模态分析及悬挂点优化 [J], 吴亚波;周鋐

4.汽车排气系统振动模态分析及悬挂点优化 [J], 田育耕;刘江华;王岩松;徐振华

5.汽车排气系统振动模态分析与悬挂位置优化 [J], 高琦;庞茂

因版权原因,仅展示原文概要,查看原文内容请购买。

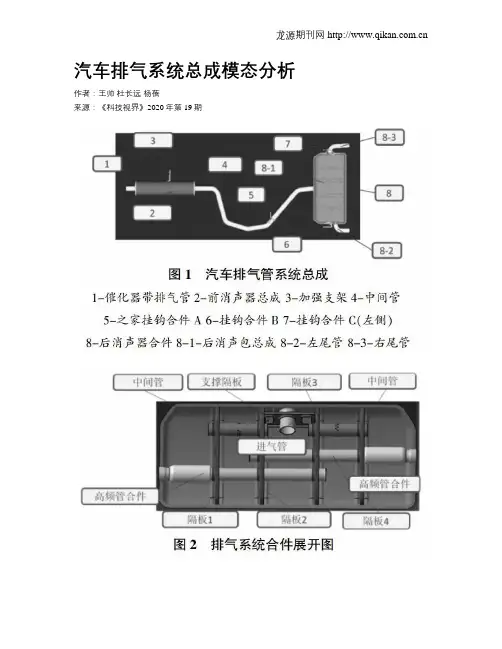

汽车排气系统总成模态分析作者:王帅杜长远杨蓓来源:《科技视界》2020年第19期摘要汽车排气系统的振动对汽车舒适性和排气系统寿命有重要的影响,文章利用SolidWorks 软件建立某轿车排气系统的装配体模型,利用HyperMesh和ANSYS联合仿真有限元分析方法,对汽车排气管后消声器总成模型进行模态分析。

通过模态分析结果,分析汽车排气系统振动频率及危险位置,分析结果对相关排气系统后消声器总成设备进行优化设计有指导意义。

关键词汽车排气系统;模态分析;有限元方法中图分类号: U464.134.4 ; ; ; 文献标识码: ADOI:10.19694/ki.issn2095-2457.2020.19.018AbstractThe vibration of the car’s exhaust system has an important influence on the comfort of the car and the life of the exhaust system.In this paper,the SolidWorks software is used to build the assembly model of a car exhaust system. The modal analysis of the rear exhaust muffler assembly model of the automobile exhaust pipe is carried out by Hyper Mesh and ANSYS joint simulation finite element analysis.Through the modal analysis results, the frequency and dangerous position of the vehicle exhaust system vibration are analyzed.The analysis results have important guiding significance for the design of the exhaust muffler assembly exhaust system.Key WordsVehicle exhaust system;Modal analysis;Finite element method0 引言隨着汽车行业的高速发展,汽车轻量化是主要发展方向之一[1],除了汽车的安全性,汽车的舒适性也越来越受到重视。

汽车排气系统静力学计算及模态分析

侯献军;刘志恩;颜伏伍;刘庆

【期刊名称】《汽车技术》

【年(卷),期】2010(000)001

【摘要】建立了某汽车排气系统的有限元模型,并进行了有限元模型的静力学计算和模态分析.静力学计算结果表明,该车辆排气系统各橡胶吊耳处受力相对均匀,系统的最大位移和应力均满足设计要求.模态分析结果表明,怠速和经济转速下发动机的排气激励频率避开了该排气系统的固有频率,使得该系统具有较好的动态特性.【总页数】3页(P40-42)

【作者】侯献军;刘志恩;颜伏伍;刘庆

【作者单位】武汉理工大学;武汉理工大学;武汉理工大学;河南机电高等专科学校【正文语种】中文

【中图分类】U464

【相关文献】

1.基于 CA TIA 的汽车车灯静力学计算及模态分析 [J], 刘庆;睢利铭

2.基于ANSYS的汽车排气系统模态分析 [J], 何云飞;唐岚;江昊

3.某型汽车排气系统的模态分析 [J], 李祖业;谢华林;龚运息;杨迪新

4.汽车排气系统模态分析与优化 [J], 王娜;毛忠民

5.汽车排气系统计算模态分析 [J], 俞水良;符惠龙

因版权原因,仅展示原文概要,查看原文内容请购买。

中型客车排气系统模态分析及结构优化

周鋐;刘浩;刘敏;曹阳光

【期刊名称】《机电一体化》

【年(卷),期】2015(0)3

【摘要】针对某中型客车振动噪声问题,以中型客车排气系统为研究对象,采用试验与仿真两种方法获取排气系统的自由模态进行了分析,得到排气系统的固有频率,并验证了仿真模型;然后运用灵敏度分析,得到排气系统各薄壁件厚度对于第三阶固有频率的灵敏度;最后对敏感薄壁件厚度进行优化,使得排气系统固有频率避开发动机怠速时激励频率,有效改善车内噪声。

【总页数】7页(P24-30)

【关键词】中型客车;排气系统;灵敏度分析;噪声

【作者】周鋐;刘浩;刘敏;曹阳光

【作者单位】同济大学新能源汽车工程中心;同济大学汽车学院

【正文语种】中文

【中图分类】U464.134.4

【相关文献】

1.中型客车排气噪声的研究与控制 [J], 皮兴民;吴超;耿红涛;王秀琴

2.2010年1-7月全国座位客车销量分析——特大型客车销量走低,6~8 m中型客车主导市场 [J], 李晓

3.某城镇客车车身骨架模态分析与结构优化 [J], 陈启新;罗卫东;张立

4.某客车排气系统振动模态分析及悬挂点优化 [J], 吴亚波;周鋐

因版权原因,仅展示原文概要,查看原文内容请购买。

摘要作为汽车的重要组成部分,排气系统主要起降噪减振、尾气净化的作用。

由于发动机振动通过排气系统传到车身直接影响整车乘坐舒适性与平稳性,因此排气系统的振动控制对提高整车的NVH性能有重要意义。

本文以某乘用车排气系统为研究对象,通过模态分析、动力学分析等确定排气系统振动存在的主要问题,包括与发动机产生共振和振动性能不满足企业要求;再通过多目标优化,使排气系统约束模态避开发动机激励频率,在满足疲劳耐久性的要求下,提高系统振动性能。

首先建立排气系统有限元模型并验证模型有效性。

基于吊耳的超弹性特性,建立其本构模型并计算动刚度,用弹簧阻尼单元进行模拟。

简化排气系统部分结构,建立有限元模型。

对比排气系统自由模态和约束模态的仿真结果和实验结果,频率误差均在工程限值内,且主要阶次振型趋势基本一致,验证了仿真模型的有效性。

其次评估排气系统疲劳耐久性与振动性能。

静力学分析结果表明,吊耳静变形和预载力分别小于5 mm和55 N,满足企业要求,说明吊耳疲劳耐久性较好;动力学分析结果表明,吊耳传递力超过10 N且均匀性较差,说明排气系统振动性能不满足企业标准,影响整车舒适性。

同时排气系统第6阶约束模态与发动机激励频率重叠,排气系统将与发动机发生耦合产生强烈共振,振动性能较差,因此有必要对排气系统振动性能进行优化设计。

最后采用多目标优化设计方法对排气系统振动性能进行优化设计。

灵敏度分析结果表明吊耳动刚度对排气系统模态、疲劳耐久性和隔振性能均有较大影响,因此通过改变5个吊耳的动刚度值,使排气系统约束模态避开发动机激励频率,在满足疲劳耐久性的要求下,提高排气系统的隔振性能。

优化结果显示,排气系统约束模态避开发动机激励频率1Hz以上,吊耳传递力及其标准差分别下降34.48%和45.6%,排气系统隔振性能有较大幅度的提高,验证了该优化方案的可行性。

关键词:排气系统;模态分析;振动分析;优化设计ABSTRACTAs an important part of the automobile, the exhaust system plays an important role in noise reduction and exhaust gas purification. The engine excitation is transfered to the car body through the exhaust system, directly affecting the comfort and stability of the vehicle. Therefore, the exhaust system vibration control is of great significance to improve the NVH performance of the vehicle.This paper regards a passenger car exhaust system as a study case. The main problems of the exhaust system is determined through the modal analysis and dynamic analysis, including resonance with the engine and poor vibration performance. By the multi-objective optimization, the constrained mode doesn’t overlap with the engine excitation frequency, and the vibration performance of the exhaust system is obviously improved.Firstly, the finite element model of exhaust system is established and the validity of the model is verified. In order to obtain its dynamic stiffness, the hyperelastic constitutive model of the lug is established. The finite element model is set up by simplifying part of the 3D model. The natural frequencies and mode shapes of exhaust system are identified using the experimental modal test, and are compared with the numerical modal result. The deviation between numerical modal and experiment modal analysis is within a reasonable range, thus the effectiveness of FE model is verified.Secondly, the fatigue durability and vibration performance of exhaust system is evaluated. The static analysis results show that the static deformation and preload of lugs are relatively less than 5 mm and 55 N, satisfying the requirements of the enterprise, which indicate that lugs have good fatigue durability. The dynamic analysis results show that the transmission force exceeds 10 N and its uniformity is poor, thus the vibration performance does not meet the enterprise standard, affecting the vehicle comfort. What’s worse, the exhaust system will resonate with the engine because the sixth-order constraint mode of the exhaust system overlaps with the engine excitation frequency. Therefore, it is necessary to optimize the vibration performance of exhaust system.Finally, the multi-objective optimization design method is used to optimize the vibration performance of the exhaust system. The sensitivity analysis illustrates that the lugs’ dynamic stiffness have a great impact on constraint mode, fatigue durability and vibration performance of the exhaust system. Therefore by changing the lugs’ dynamic stiffness, under the premise that the constrained mode doesn’t fall within the engine excitation frequency’s interval, the lugs’fatigue durability meets the requirements of the enterprise, the vibration performance of the exhaust system is improved by the a large extent. After optimization, the difference between the exhaust system mode and the engine excitation frequency is 1 Hz above, the transmission force and its standard deviation are respectively decreased by 34.48% and 45.6%, accordingly verifying the feasibility of the optimization scheme.Keywords: Exhaust System; Modal Analysis; Vibration Analysis; Optimization Design目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1 研究背景及意义 (1)1.2 排气系统振动控制研究现状 (1)1.2.1 排气系统振动控制国外研究现状 (1)1.2.2 排气系统振动控制国内研究现状 (4)1.3 本文研究方法和技术路线 (7)第二章排气系统振动性能研究基本理论 (9)2.1 排气系统简介 (9)2.1.1 排气系统基本组成 (9)2.1.2 排气系统振动源 (10)2.2 有限元分析方法 (11)2.3 模态分析基本理论 (12)2.3.1 数值模态分析 (12)2.3.2 试验模态分析 (13)2.4 频率响应分析理论 (16)2.5 挂钩位置优化理论 (19)2.6 本章小结 (20)第三章排气系统模态分析 (22)3.1 有限元前处理模型的建立 (22)3.1.1 排气管有限元模型 (22)3.1.2波纹管有限元模型 (23)3.1.3三元催化转化器有限元模型 (24)3.1.4 连接法兰有限元模型 (25)3.1.5 挂钩有限元模型 (25)3.1.6 消声器有限元模型 (26)3.2 橡胶吊耳有限元模型 (27)3.2.1 吊耳超弹性模型的建立 (27)3.2.2 吊耳静刚度仿真 (30)3.2.3 吊耳动刚度仿真 (31)3.3.4 吊耳有限元模型 (33)3.3 排气系统自由模态仿真与实验对比 (34)3.3.1 排气系统自由模态仿真 (34)3.3.2 排气系统自由模态试验 (34)3.3.3排气系统自由模态仿真与实验对比 (36)3.4 排气系统约束模态仿真与实验对比 (41)3.4.1 排气系统约束模态仿真 (41)3.4.2 排气系统约束模态试验 (41)3.4.3 排气系统约束模态仿真与实验对比 (42)3.5 本章小结 (47)第四章排气系统振动性能分析 (48)4.1排气系统静力学分析 (48)4.2 排气系统动力学分析 (49)4.3 排气系统隔振率分析 (50)4.3.1 排气系统挂钩动刚度分析 (50)4.3.2 排气系统吊耳隔振率分析 (52)4.4 排气系统运动干涉分析 (54)4.5本章小结 (56)第五章排气系统振动性能优化 (57)5.1 挂钩位置评估 (57)5.2 排气系统振动灵敏度分析 (58)5.2.1 灵敏度分析理论 (58)5.2.2 灵敏度分析的试验设计 (59)5.2.3 排气系统振动参数的灵敏度分析 (60)5.3 排气系统振动性能多目标优化 (64)5.3.1 多目标优化理论 (64)5.3.2 近似模型概述 (66)5.3.3 振动性能优化的试验设计 (67)5.3.4 振动性能优化的近似模型构建 (70)5.3.5 排气系统振动性能多目标优化 (73)5.3.6 多目标优化的Pareto最优解验证 (75)5.4排气系统优化方案分析验证 (77)5.4.1排气系统约束模态对比分析 (77)5.4.2 排气系统应力对比分析 (78)5.4.3 排气系统运动干涉对比分析 (79)5.4.4 吊耳隔振率对比分析 (80)5.5 本章小结 (82)全文总结与展望 (83)研究工作总结 (83)研究工作展望 (83)参考文献 (85)攻读硕士学位期间取得的研究成果 (91)致谢 (92)第一章结论第一章绪论1.1 研究背景及意义汽车是把双刃剑,在便利人们生活的同时,也带来了很多隐患。

柴油轿车模态排放特性研究柴油轿车作为一种高效节能的汽车类型,近年来在市场上越来越受到消费者的青睐。

但是,随着交通拥堵、环境污染加剧,柴油轿车的排放问题也越来越引起人们的关注。

因此,对柴油轿车的模态排放特性进行研究,是十分必要的。

1. 柴油轿车模态排放的定义柴油轿车模态排放,是指在不同行驶模式下,柴油轿车在尾气排放方面的特性。

其中,模态是指行驶模式,常见的有城市工况、高速工况、复合工况等。

2. 柴油轿车模态排放的影响因素柴油轿车模态排放的影响因素主要包括发动机技术、燃油质量、车辆重量、行驶工况等。

(1)发动机技术:柴油轿车的发动机技术是影响其排放特性的重要因素,如喷油系统、废气处理系统等。

(2)燃油质量:燃油的质量也会直接影响柴油轿车的排放特性,如含硫量、燃料稳定性等。

(3)车辆重量:车辆重量越大,对环境的影响也就越大,因为车辆重量对燃油消耗量和排放量都会产生影响。

(4)行驶工况:行驶工况是柴油轿车排放特性的最主要影响因素,不同的行驶工况下,柴油轿车的排放特性差异非常大。

3. 柴油轿车模态排放测试方法柴油轿车模态排放测试方法主要有简化工况测试、复合工况测试和实际行驶测试等。

其中,复合工况测试是目前国内外普遍采用的一种工况测试方法。

(1)简化工况测试:简化工况测试主要模拟汽车在行驶过程中的一些基本工况,如急加速、匀速行驶、急减速等。

这种测试方法的缺点是模拟工况与实际行驶情况相差较大,不能很好地反映柴油轿车在真实道路环境下的排放特性。

(2)复合工况测试:复合工况测试是对柴油轿车在城市和高速公路等多种工况下的排放特性进行测试,是目前应用最广泛的一种测试方法。

(3)实际行驶测试:实际行驶测试是对柴油轿车在实际道路环境下的排放特性进行测试,与汽车在真实道路环境下的行驶情况相符,但测试成本较高,需要提前规划测试路线,并且还需要解决数据分析和处理等问题。

4. 柴油轿车模态排放的研究进展近年来,随着环保政策的不断加强,柴油轿车的排放问题也受到了越来越多的关注。

第六章排气系统的振动分析排气系统一端与发动机相连,另一端则通过挂钩与车体相连。

发动机的振动传递给排气系统,然后在通过挂钩传给车体。

车体的振动通过座椅、方向盘和地板直接传给顾客,同时车体的振动也会幅射出去,在车内产生噪声。

所以控制传到车体的力是排气系统振动控制的最重要的目标之一。

排气系统的振动分析涉及到三个方面:模态分析,动力分析和传递渠道的灵敏度分析。

排气系统的结构非常复杂,几乎不可能用经典的力学分析来了解其振动特性,在工业界,有限元方法已经得到了广泛应用。

第一节排气系统的振动源排气系统的振动源主要有四个:发动机的机械振动,发动机的气流冲击,声波激励和车体的振动,如图6.1所示.第一,发动机机械振动。

排气系统直接与发动机相连接,因此发动机的振动也就直接传递给排气系统.第二,气流冲击。

高速气流经过汽缸排出,直接冲击排气多支管,从而引起排气系统振动,特别是对于转弯较急的部分.当气流进入到排气系统后,气流在管道内产生紊流,从而引起排气管道的振动.第三是声波激励的振动.声波在管道中运动时,会对管道和消音元件等结构产生冲击,因此而引起振动。

排气系统是通过挂钩与车体相连,因此这些振动会通过挂钩传递到车体.排气系统的第四个振动源是车体的振动。

这个振动传递方向与前面三种相反,车体振动也会通过挂钩传递到排气系统.这种传递会逆向传递到发动机,从而加大了发动机的振动。

图6.1 排气系统的振动源第二节排气系统的振动模态分析模态分析是排气系统动力计算的关键。

我们知道排气系统与发动机和车体相连,因此排气系统的模态必须与发动机的激振频率和车体的模态分开,否则系统耦合在一起会产生强烈的共振。

通过排气系统的模态分析还可以知道系统的节点和反节点,从而可以更有效地布置挂钩的位置.通常,挂钩是放在节点的位置,这样传递力会最小。

在排气系统模态分析时,通常要对下面几个指标设定目标:第一阶垂向弯曲模态第一阶横向弯曲模态第一阶横向扭转模态模态密度第一阶垂向弯曲模态和第一阶横向弯曲模态是排气系统中最容易被发动机激励起的模态,同时这两个模态的振动也最容易传递到车体并与车体发生共振。

汽车排气系统模态分析及挂钩位置优化

雷刚;胡鹏;刘圣坤

【期刊名称】《内燃机工程》

【年(卷),期】2014(035)002

【摘要】以某乘用车排气系统为研究对象,采用Hypermesh和MSC.Nastran有限元软件对排气系统进行了有限元建模,分析排气系统的自由模态,得到系统的固有频率.然后,根据平均自由度位移法,优化排气系统的挂钩位置,使得系统的固有频率避开发动机的激励频率.最后,利用通用公司的28工况对排气系统做强度分析,观察优化后的排气系统在各种工况下的应力应变情况.计算结果表明满足强度要求.

【总页数】5页(P102-106)

【作者】雷刚;胡鹏;刘圣坤

【作者单位】重庆理工大学重庆汽车学院,重庆400054;重庆理工大学重庆汽车学院,重庆400054;重庆理工大学重庆汽车学院,重庆400054

【正文语种】中文

【中图分类】TK402

【相关文献】

1.汽车排气系统振动特性分析及悬挂点位置优化 [J], 蒙传伟;夏新富

2.三轮摩托车排气系统模态分析及挂钩位置优化 [J], 雷刚;胡鹏;李灿

3.汽车排气系统模态分析及吊钩位置设计 [J], 王娜;张学萍

4.汽车排气系统振动模态分析与悬挂位置优化 [J], 高琦;庞茂

5.汽车排气系统模态分析及吊钩位置设计 [J], 王娜;张学萍

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车排气系统静力学计算及模态分析侯献军;刘志恩;颜伏伍;刘庆【摘要】建立了某汽车排气系统的有限元模型,并进行了有限元模型的静力学计算和模态分析.静力学计算结果表明,该车辆排气系统各橡胶吊耳处受力相对均匀,系统的最大位移和应力均满足设计要求.模态分析结果表明,怠速和经济转速下发动机的排气激励频率避开了该排气系统的固有频率,使得该系统具有较好的动态特性.【期刊名称】《汽车技术》【年(卷),期】2010(000)001【总页数】3页(P40-42)【关键词】排气系统;静力学计算;模态分析【作者】侯献军;刘志恩;颜伏伍;刘庆【作者单位】武汉理工大学;武汉理工大学;武汉理工大学;河南机电高等专科学校【正文语种】中文【中图分类】U4641 前言汽车排气系统的振动、噪声问题一方面影响汽车的舒适性,降低汽车的品质,另一方面污染环境[1]。

车辆运行时,排气系统承受来自发动机的周期动载荷,载荷引起排气系统振动从而影响系统结构件以及吊挂件的疲劳寿命及可靠性,同时,周期振动通过排气系统橡胶吊挂传递到车体,影响车身结构的噪声振动平顺性(NVH)性能指标,因此有必要对排气系统振动特性进行分析与优化。

2 有限元模型的建立汽车排气系统通常主要包括主副排气消声器、波纹管、法兰盘、挂钩、橡胶吊耳、主管和尾管。

其前端法兰盘通过螺栓与发动机刚性相连,中间法兰盘通过螺栓将管道连接,挂钩处通过橡胶吊耳悬挂在车厢底板平面上。

在对排气系统进行有限元建模时,采用壳体单元Shell63对排气管道和消声器进行网格离散。

由于消声器结构复杂,为了网格离散的方便,对其几何结构有一定的简化:前后端面简化为平面;双层壳体简化为层但保持总厚度不变;隔板、穿孔管上的小孔不考虑等。

连接法兰和挂钩被假设与排气管连接良好,采用实体单元Solid45进行离散,同时在建模过程中,使之实现与Shell63单元节点的良好耦合。

波纹管模型采用薄壁管单元来简化,在简化过程中保证波纹管的长度、体积、质量、对轴线的转动惯量、轴向以及周向的弹簧比率不变,从而得到与波纹管对应的直壁薄管的参数:弹性模量、切变模量、长度、内径和厚度[2],同时薄壁管单元两段的节点与两边主管上的节点实现耦合。

乘用车排气系统模态分析与悬挂点布置黄志发;绕刚;王鸿杨【摘要】汽车排气系统通过橡胶吊耳和挂钩与车身相连,合理的悬挂点布置能有效降低由排气系统传递到车身的振动,从而提高汽车的乘坐舒适性,降低车内噪声.通过对某乘用车的排气系统进行计算模态分析和试验模态分析,采用平均驱动自由度位移方法(ADDOFD)选择最佳的悬挂位置.为检验所设计悬挂点的合理性,对该排气系统进行静力分析和约束模态分析.计算结果表明,该排气系统满足强度要求,振动频率避开了发动机怠速和经济转速所对应的激励频率,证明所设计的悬挂点符合要求.【期刊名称】《工程与试验》【年(卷),期】2019(059)001【总页数】6页(P56-61)【关键词】排气系统;悬挂点布置;模态分析;平均驱动自由度位移;静力分析【作者】黄志发;绕刚;王鸿杨【作者单位】中国汽车工程研究院股份有限公司,重庆401122;中国汽车工程研究院股份有限公司,重庆401122;中国汽车工程研究院股份有限公司,重庆401122【正文语种】中文【中图分类】U464.134+.41 引言随着汽车技术的不断发展与提高,人们对汽车NVH性能的要求也越来越高。

作为汽车的重要部件,排气系统的振动是影响车内NVH特性的重要因素之一。

汽车排气系统的前端通过法兰与发动机排气歧管相连,中后段通过橡胶吊耳和挂钩与车身底板相连。

排气系统受到发动机振动冲击、管道高速气流冲击、声波激励以及路面激励等多种激励的冲击[1-2]。

这些振动冲击会通过橡胶吊耳传递到车身上,产生车内振动噪声,影响乘坐舒适性[3]。

选择排气系统中合适的点作为吊耳悬挂位置有助于减少振动能量在发动机与排气系统以及排气系统和车身之间的传递。

在众多激励中,发动机的振动冲击对排气系统的振动贡献最大;再者,由于其他3种振动激励的数值计算仿真比较困难,在计算机上难以实现。

所以,对排气系统做悬挂点设计时,一般只考虑发动机的振动冲击[4-5]。

本文以某公司预开发的一款乘用车排气系统为研究对象,采用有限元法对其进行仿真分析,为开发设计提供参考依据,进而缩短开发周期,节约开发成本。

汽车排气系统的流场分析与优化汽车排气系统是汽车内部的重要组成部分,其主要作用是将引擎燃烧产生的废气排出车外,同时通过减少噪音和减少尾气排放来提高汽车的性能和环保性。

为了让汽车排气系统达到最优的效果,需要对其流场进行分析和优化。

本文将探讨汽车排气系统的流场分析和优化方法及其重要性。

汽车排气系统的流场分析主要是通过数值模拟和实验分析两种方式进行。

数值模拟是通过数学公式和计算机程序来模拟气体在系统内的流动情况,从而评估不同设计方案的效果。

实验分析则需要建立实验测试系统,通过实际测量排气系统内的流量、温度、压力以及噪音等参数来评估系统效能。

流场优化的目标是优化汽车排气系统的流道结构,减少排气的阻力和噪声,提高排放性能,从而提高汽车的性能和环保性。

常见的优化技术包括改良排气管、增加消声器、加装优化的尾气处理装置等。

其中,改良排气管可以通过优化管径和长度、增加折弯和膨胀等手段来改善流动状态,减少压力损失和流动噪音。

扩大消声器的面积和优化排气管进出口位置,可以减轻排气噪音。

对于汽车制造企业来说,汽车排气系统的流场分析和优化无疑意味着大量的研发成本和维护成本。

但是,从长远来看,积极探索更优化的汽车排气系统,不仅能提升企业产品的技术含量和市场竞争力,还能进一步提高汽车产品的环保标准和行业质量监管标准,满足消费者的需求。

总之,汽车排气系统的流场分析和优化是汽车制造企业进行产品研发的重要一环。

正确认识其优化的重要性和方法,可以提升汽车性能和环保性水平,不仅符合社会的环保需求,也能为企业带来持续的盈利和发展。

汽车排气系统的流场分析和优化,不仅可以提高汽车的性能和环保性,同时还能降低车主维护成本,增加行车舒适度。

因此,在汽车制造业竞争日趋激烈的今天,汽车排气系统的优化已经成为掌握核心技术的重要环节。

在汽车排气系统的流场分析和优化中,数值模拟技术是起着关键性作用的。

数值模拟是通过计算机程序对排气系统内气体流动状态进行模拟计算,从而得出流场分布和物理参数,提供了更加精确的数值和可靠的依据。

0引言汽车排气系统由预催化器总成、主催化器总成、前消声器总成、后消声器总成、橡胶吊块、密封垫等组成,排气系统按照温度从高到低分为热端和冷端,热端包括预催和主催等,冷端包括前消和后消等。

排气系统的作用为引导发动机废气顺畅的排出车外,降低排气污染物CO、THC、NOx、NMHC、PN、PM等的含量,降低发动机的振动与排气噪声。

排气系统的一端通过预催与发动机相连,另一端则通过橡胶吊块与车身(车架)相连,排气系统的振动传递,如图1所示。

动力总成的振动传递给排气系统,再通过排气吊钩及橡胶吊块传递给车身。

车身的振动再通过车身地板、转向方向盘、座椅等直接传给车内的乘客。

1排气系统的主要振动源汽车排气系统的振动源主要有四个:发动机的结构振动(发动机振动传递到排气管产生结构噪声)、气流冲击振动(发动机排气波动产生气流、脉动噪声)、声波激励的振动(辐射噪声,主要为消声器筒体和管路振动产生)和车身的振动,如图2所示。

2排气系统的振动分析汽车排气系统振动分析的三项主要任务:第一,模态分析:第一阶弯曲模态、第一阶扭转模态、模态密度、热端模态。

第二,动力响应分析:吊钩的力、橡胶吊块刚度、波纹管刚度。

第三,传递通道的灵敏度分析(与车身有关)。

振动噪声的控制方法有以下三个方面:第一,消除振动噪声产生的根源,改进发动机的平衡,减少相对运动件摩擦。

第二,切断振动噪声的传递路径,加入质量阻尼减振器共振腔消声器等。

改善振动特性,控制排气系统吊钩的布置位置,避免共振。

排气系统管路布置设计时,一般排气系统应尽量设计成一根直管,避免设计过多的弯管。

排气系统布置成一根直管,这样会产生少的振动模态,气流在排气管中好控制,流动通畅,功率损失小,背压小,并且存在重量轻,成本低的优势。

弯曲的排气系统布置,其振动模态多,不好控制,背压很高,系统的功率损失大,结构重量大,成本高。

影响排气系统模态的主要因素有:排气系统中管路的走向(笔直布置或弯曲布置)、波纹管的刚度、吊钩的数量和位置以及橡胶吊块的刚度等。