基于和的排气系统模态分析

- 格式:pdf

- 大小:1.26 MB

- 文档页数:3

工程结构模态分析文献综述_______________________________________________________________________________________ 汽车排气总管的模态分析摘要:汽车排气总管是排气系统的重要部分。

采用有限元法分析排气对管壁的作用,确定排气总管的固有频率和振动模态。

为减小某轻型货车排气总管在发动机怠速情况下的振动,利用MSC/ NASTRAN有限元分析软件对其进行模态分析。

分析结果表明:怠速下发动机的激励频率与该排气总管的固有频率发生耦合,引起了共振。

针对实际生产情况,通过改进发动机与排气总管的连接方式改变了排气总管的固有频率,降低了振动。

关键词:排气总管;有限元法;模态分析;流固耦合0 引言汽车排气总管是发动机排气系统的重要部分。

其设计的好坏不但影响发动机的泵气损失及排放,而且还会引起噪声和振动。

对它进行流固耦合的静力分析和模态分析,其结果可用来防止排气总管因振动过大,导致破裂而漏气。

采用有限元法,在三维流场分析的基础上,把排气压力传递到排气管管壁上,分析排气压力作用的结果。

这种间接耦合,由于非线性程度不高,因而只进行单向耦合分析,而不考虑多次耦合的作用。

通过模态分析,能有效地了解排气管的振动情况,从而在适当的部位加以约束,减小其振动。

针对某改装轻型货车排气总管在发动机怠速下振动过大的现象,利用MSC/NASTRAN有限元分析软件计算排气总管的振动模态,找出故障原因并加以改进。

1 流固耦合分析流固耦合分析可采用顺序耦合和直接耦合的方法。

顺序耦合包括多个按一定顺序排列的分析,通过将前一个分析的结果作为载荷施加到后一个分析中的方式进行耦合。

直接耦合使用包含多场自由度的耦合单元,通过计算所需物理量的单元矩阵或载荷向量的方式进行耦合。

对于非线性程度不高的问题,顺序耦合法更灵活、更有效。

在多场问题中,顺序耦合分析是相对独立的,可以单向耦合,也可以双向耦合。

机电技术 2012年2月110作者简介:卞信涛(1987-),男,工程师,研究方向:汽车噪声与振动。

排气系统模态及振动响应分析卞信涛(东南(福建)汽车工业有限公司研发中心,福建 福州 350119)摘 要:文章介绍利用Altair/HyperMesh 软件创建某排气系统有限元模型,运用MSC/Nastran 软件计算排气系统的约束模态,对约束模态分析的结果进行评价。

最后结合排气系统吊耳振动响应分析结果,评估排气系统吊耳振动响应峰值频率点,为后续排气系统结构及吊耳位置优化提供依据。

关键词:排气系统;模态;振动;频率响应分析中图分类号:U464 文献标识码:A 文章编号:1672-4801(2012)01-110-03动力总成作为车辆的主要振动激励源,其工作时产生的振动传递给排气系统,然后再通过吊耳传递给车身,若吊耳位置及其性能匹配不佳,会导致较大的车身振动通过座椅、地板和方向盘直接传递给乘客,进而影响乘员舒适性。

所以,控制传递到车身上的力是排气系统振动控制的最主要目标之一。

本文对某排气系统约束模态分析的结果进行评价,结合排气系统吊耳振动响应分析结果,评估排气系统吊耳振动响应峰值频率点,为后续排气系统结构及吊耳位置优化提供依据。

1 排气系统模型创建图1 排气系统有限元模型图1为排气系统的有限元模型,以下是该模型的主要组成部分:动力总成部分:动力总成(包含排气歧管)是用质量、惯量、刚性梁和弹簧来模拟的,它的质量和惯量参数施加在质心上,用三个弹簧单元(每个弹簧单元有X 、Y 、Z 三个方向的刚度)来模拟悬置衬套,三个刚性梁单元分别将质心与悬置衬套连接起来。

动力总成的质心与排气系统的开始端也用刚性梁单元相连。

排气系统部分:排气系统依据3D 模型建立,包括三元催化器、副消音器、主消音器以及吊耳等。

球连接及吊耳橡胶部分:球连接主要控制动力总成传递到冷端的振动,球连接只有三个方向的转动自由度,吊耳车身侧被动挂钩与排气系统侧主动挂钩间的橡胶用弹簧单元模拟,并设置X 、Y 、Z 三个方向的刚度。

18_汽车排气系统模态及悬挂点布置分析在汽车工程中,汽车排气系统的模态及悬挂点布置分析是非常重要的研究方向。

本文将对汽车排气系统的模态和悬挂点布置进行详细讨论,并探讨其对汽车整体性能和乘坐舒适性的影响。

1. 汽车排气系统的模态分析汽车排气系统是引擎排放废气的重要组成部分,其模态特性直接影响到排气噪声和排放性能。

在模态分析中,通过使用有限元分析方法,可以模拟排气管、消声器等结构在运行时的振动响应。

根据模态分析的结果,可以对排气系统的结构进行优化,以减少振动和噪声。

2. 汽车排气系统的悬挂点布置分析悬挂点是指汽车排气系统与车身连接的位置,其布置合理与否直接影响到排气系统的稳定性和可靠性。

在悬挂点布置分析中,需要考虑排气系统的重量、振动情况以及与其他车身部件的协同性。

通过使用计算机辅助设计和有限元分析方法,可以对不同悬挂点布置方案进行模拟和评估,以寻找最佳的布置方案。

3. 汽车排气系统模态与悬挂点布置的影响汽车排气系统的模态和悬挂点布置对汽车整体性能和乘坐舒适性有着重要的影响。

首先,模态的合理设计可以减少排气系统的振动和噪声,提高乘坐舒适性。

其次,悬挂点的布置应考虑到汽车的动力学特性,避免因振动引起的磨损和破损。

最后,合理的模态和悬挂点布置可以提高汽车的排放性能,减少废气排放对环境的污染。

4. 汽车排气系统模态与悬挂点布置的优化方法为了优化汽车排气系统的模态和悬挂点布置,可以采用以下方法。

首先,通过使用有限元分析方法,可以模拟不同排气系统结构在运行时的振动特性,从而找出振动频率和模态。

其次,可以对不同悬挂点布置方案进行有限元分析和模拟验证,评估其对排气系统模态和整体性能的影响。

最后,根据优化的结果,可以对排气系统的结构和悬挂点进行调整和优化,以达到最佳的模态和布置效果。

综上所述,汽车排气系统的模态及悬挂点布置分析对汽车整体性能和乘坐舒适性具有重要意义。

通过合理设计排气系统的模态和悬挂点布置,可以减少振动和噪声,提高乘坐舒适性,并改善汽车的排放性能。

个Pipel6单元.6个Combinl4单元。

图l某轿车排气系统的有限元模型表1零部件的材料属性弹性模鞋密度,零部件材料泊松比/MPakg・m。

3管道、消声器409L2.06xlos0.37700法兰.吊钩Q235 2.1×10s 0.37850橡胶吊耳橡胶EPDM7.80.478703排气系统的有限元仿真分析3.1有限元模型的静力学计算基于该排气系统在发动机和橡胶吊耳约束的条件下.其最大位移和最大应力以及橡胶吊耳的最大受力都有限值约束。

因此.对其进行了排气系统在重力载荷下的静力学分析。

将HyperMesh中建立好的有限元模型导入ANSYS中并进行重力载荷的加载.对其进行静力学分析。

图2、图3和图4分别为重力载荷下,排气系统的位移、应力和橡胶吊耳处的受力图。

由图中数据可知.该排气系统在重力载荷的条件下.其最大位移和最大应力分别为3.02唧和31.9MPa.各橡胶吊耳处的最大受力为31.487N.且受力相对均匀.因此.满足静力载荷下的设计要求。

3.2有限元模型的模态分析将加载约束条件的有限元模型导入ANSYS。

采取BIock Lanczos方法提取该排气系统的各阶次模态值.从而获得排气系统的约束模态,表2为该排气系统的各阶次频率值。

图5为该排气系统不同阶次下约束模态的振型。

从模态振型图来看,大多数表现为系统受约束的某种摆动。

图2重力载荷下排气系统位移图3重力载荷下排气系统应力图4重力载荷下排气系统橡胶吊耳处受力表2排气系统各阶次频率模态阶次l2345678频率,Hz 8.47511.78014.65818.41619.82927.19331.26636.661模态阶次910.1l 1213141516频率,Hz56.68161.74884.78993.619123.650136.350l“.890186.8002010年第1期.-——41..——排气系统的振动特性分析具有指导意义.与试验模态结合.可以很好地完成排气系统的振动性能分析。

基于ANSYS软件的排气管模态有限元分析报告一、概述本次大作业主要利用ANSYS软件对排气管的模态进行分析,计算出排气管的固有频率和振型。

然后与实际情况进行比较,证明分析的正确性,从而为排气管的优化分析提供了充分的理论依据,并且通过对ANSYS软件的实际操作深刻体会有限元分析方法的基本思想,对有限元分析方法的实际应用有一个大致的认识。

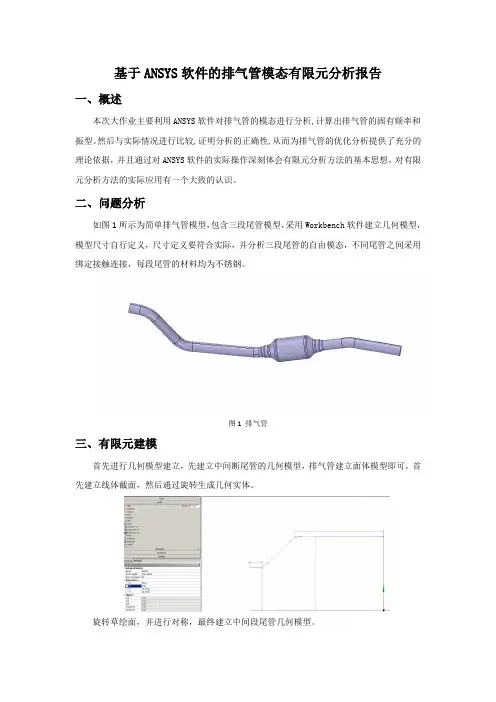

二、问题分析如图1所示为简单排气管模型,包含三段尾管模型,采用Workbench软件建立几何模型,模型尺寸自行定义,尺寸定义要符合实际,并分析三段尾管的自由模态,不同尾管之间采用绑定接触连接,每段尾管的材料均为不锈钢。

图1 排气管三、有限元建模首先进行几何模型建立,先建立中间断尾管的几何模型,排气管建立面体模型即可,首先建立线体截面,然后通过旋转生成几何实体。

旋转草绘面,并进行对称,最终建立中间段尾管几何模型。

再建立第三段尾管模型,首先建立端部直径为50mm的圆,并拉伸16mm,再在距离该圆端部15mm位置建立基准平面,并建立直径为40mm的草绘图,并拉伸80mm通过融合功能,连接直径50mm和40mm的两个圆的端面将上图最右端的圆环面绕距离Y轴200mm的中心轴旋转20°,随后拉伸180mm,最终几何模型如下所示:同理再建立第一段尾管,并对几何过度位置进行适当倒角,最终排气管模型如下图所示:如图 2所示,采用材料默认的结构钢材料即可,材料的杨氏模量为2e11Pa,泊松比为0.3,密度7850kg/m3,三个部件材料均为结构钢。

图 2 材料定义对排气管模型进行网格划分,网格尺寸设置为4mm,网格模型如下所示,自由模态分析不需要施加任何载荷。

图8 网格模型四、有限元计算结果模态分析是研究结构动力特性一种方法,一般应用在工程振动领域。

其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型。

分析这些模态参数的过程称为模态分析模态分析的作用,往往是为了能够知道所分析结构的模态频率、模态振型等结果。

汽车排气系统静力学计算及模态分析汽车排气系统是引擎的一部分,它的作用是将引擎燃烧产生的废气和噪音从车辆底部排出,为了保持引擎的性能和减少对环境的影响,排气系统的设计必须考虑静力学计算和模态分析,以下将详细介绍这两个方面。

一、静力学计算静力学计算旨在确定在引擎运转时,排气系统中存在的压力及对它会产生的力和扭矩的影响。

这些力和扭矩的作用都会导致排气系统产生振动,下面我们将从三个方面进行分析:1. 背压计算在排气系统中,背压是指尾气在流经排气系统时产生的空气压力之和,这个压力会对引擎的性能产生影响。

当排气系统中背压过高时,会使引擎的性能下降。

因此,在设计排气系统时必须要根据引擎的输出和尾气产生的流量来计算背压。

2. 力和扭矩计算在引擎工作时,排气系统受到的总体力和扭矩都是非常关键的参数。

这些参数可以通过测量排气管的弯曲、长度、截面面积等参数来计算。

当排气系统的力和扭矩较大时,可以采用更加坚固的材料来制造排气系统,以确保其能够承受这些作用力。

3. 振动计算振动是指排气系统在引擎工作时产生的机械波动。

这种振动可以对排气系统和其他部件产生损伤。

因此,在设计排气系统时,必须要考虑振动特性,以便控制和减少振动。

二、模态分析模态分析旨在确定排气系统的共振特性,例如本征频率和共振幅值等,以便设计人员能够更好地了解设计中可能出现的问题。

这种分析可以使用有限元分析的方法进行,下面我们将具体介绍:1. 有限元分析有限元分析是一种计算机辅助的工程分析方法。

在排气系统的设计中,有限元分析可以用于计算其振动、应力和变形等。

有限元分析的主要目的是确定系统中的自由振动模态和固定点的受力和应变,以便设计人员可以精确地计算设计参数。

2. 本征频率和共振幅值分析在分析排气系统的振动时,本征频率和共振幅值是非常重要的参数。

本征频率是指系统的自由振动频率,而共振幅值是指系统受到外部作用力时产生的响应。

在排气系统的设计中,必须要考虑到这两个参数,以确保排气系统能够在运行时不会受到过大的振动影响。

车辆排气系统模态和振动特性及组件敏感性研究车辆排气系统作为汽车的重要组成部分之一,除了发挥着排放废气的作用,还会影响车辆的性能和噪声体验。

研究车辆排气系统的模态和振动特性,以及组件的敏感性,可以为车辆的噪声、振动与精度方面提供重要的参考,有利于优化车辆设计和提高车辆性能。

首先,我们来了解一下车辆排气系统的模态和振动特性是什么。

说的简单点儿,模态就是在特定光滑周围,震荡频率最低且震荡模态比较单一的状态;振动特性就是对车辆排气系统施加外力后所产生的振动的性质和规律,例如桥架和腾纵梁的振动特性。

通常,车辆排气系统的振动会产生一系列的噪声,可能会影响车内的乘坐舒适度。

车辆排气系统的振动特性与其结构有关,排气系统主要由排气管、消声器和尾管组成。

排气管是由许多管道构成的,如果管道上出现谐振波,就会引起某些引起外界动态作用的短暂激烈振动,在驾驶过程中会产生强烈的噪音。

消声器通过包含一些吸音材料以降低噪音。

尾管主要作用是将废气从汽车的后部排出,通常不会影响车辆的振动性能。

除此之外,车辆排气系统各组件之间的敏感性也是需要研究的。

不同大小,使用材料不同的排气管,需要考虑其尺寸和形状的影响,例如在保证足够放气量的基础上尽量缩短减少发动机输出平台长度来提高车辆的动力。

消声器内填充了不同类型和密度的吸声材料,不同的填充方式,能够降低不同振动频率的噪音的输出。

为了研究车辆排气系统的模态和振动特性,目前多采用有限元法来进行数值分析,通过对输出的振动频谱进行计算,并比较不同组件结构之间的差异,来选取出最为合适的结构方案,如选取合适尺寸尽量缩短减少发动机输出平台长度,选择合理的吸音材料,并调整消声器内部的填充方式等,以达到最优的噪音控制效果。

综上所述,车辆排气系统的模态和振动特性,以及组件的敏感性研究,对汽车厂商优化车辆设计,提高车辆的整体性能、降低噪音、振动和精度方面提供了很大的帮助,让驾驶体验更加舒适愉悦。

在研究车辆排气系统的模态和振动特性时,需要考虑到许多因素,例如排气管的材质与厚度、消声器的填充材料与结构、尾管的长度等,这些因素都会对振动特性产生影响。

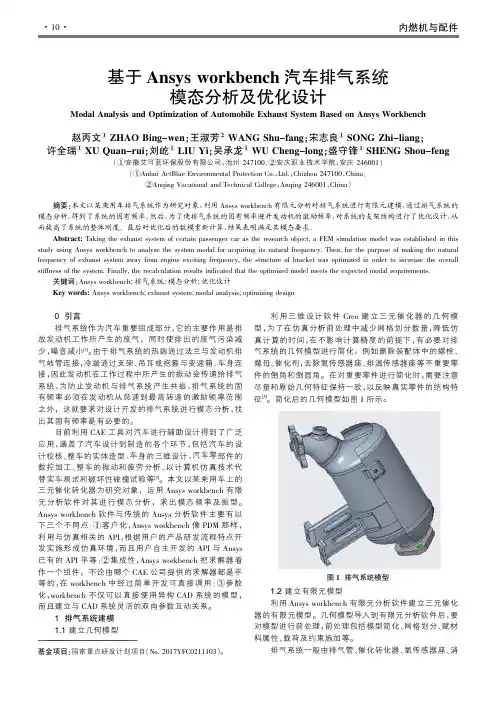

图1排气系统模型1.2建立有限元模型利用Ansys workbench有限元分析软件建立三元催化器的有限元模型。

几何模型导入到有限元分析软件后,对模型进行前处理,前处理包括模型简化、网格划分、料属性、载荷及约束施加等。

排气系统一般由排气管、催化转化器、氧传感器座、模态分析模态分析是对结构动态特性的解析分析和实验分析,其结构动态特性用模态参数来表示,在数学上,模态参数可定义为力学系统运动微分方程的特征值和特征向量,物理意义是实验测得的系统固有频率和振型[4]。

根据发动动机激励频率根据下面公式计算得出:式中,i为气缸数,从以上论述中可知,排气系统的第1阶固有频率要设计成发动机最大激励频率以上,从仿真计算的结果来看,排气系统第1阶的模态频率为165.28Hz,通过计算得到的发动机的最大激励频率为137.5Hz,虽然超过发动机的最大激励频率,但考虑模态和模态之间的相互影响,一般经验上要考虑1.5倍的安全因子,即排气系统的第1阶模态频率超过200Hz。

显然目前排气系统的结构有产生共振的风险,需要对其结构进行优化设计,提高系统的整体刚度,图2排气系统有限元模型(b)第6阶振型图3排气系统第1阶和第6阶振型(a)第1阶振型何辅助支撑。

根据排气系统与发动机的相对位置及周边边对该排气系统支架结构进行重新设计。

将支架设计为铸造件,材料为球铁,厚度为8mm。

具体结构如图对优化后的排气系统模型再次重新进行模态分析,界条件与原始模型仿真保持一致,仿真结果如表3所示。

对比模型优化前后的仿真结果来看,优化后的第1模态频率为273.55Hz,远远超过发动机最大激励频率且超过1.5倍最大激励频率,有效避开了发动机从怠速到最高转速的频率范围,满足排气系统设计要求。

Ansys workbench有限元分析软件对某乘用车排气系统进行了模态分析,得到了系统的固有频率,并与计算出的发动机最大激励频率比较,为避开发动机的激励频对排气系统的结构进行优化设计,再次计算的结果表图4优化后的排气系统模型优化后的支架。

基于RADIOSS的排气系统模态分析及结果应用唐晋武东风本田汽车有限公司 武汉 430056摘要:本文利用Altair HyperWorks建立了某车型排气系统有限元模型,通过使用RADIOSS 求解器计算此模型在200Hz频率下的自由模态。

计算结果与此排气系统自由模态试验结果近似,说明有限元模型合理、计算结果可靠。

从结构设计等方面对计算结果进行了分析,给出了排气系统设计优化方案,本文的研究结果也为NVH故障诊断提供了技术依据。

关键词: HyperWorks RADIOSS 模态分析 排气系统1 概述在现代汽车开发和设计过程中,对开发速度要求越来越快,对燃油经济性要求越来越高,结构也要求越来越轻量化。

这些需求要求降低结构重量。

结果导致结构变得越来越“弱”,共振频率向激励的频率范围移动。

当外界激励频率与系统固有频率接近时,将产生共振,导致异响和振动产生,影响汽车的NVH(Noise,Vibration,Harshness)性能。

模态分析已经成为当今研究结构动态特性及设备故障诊断的重要手段,被广泛地应用。

用来降低过大的振动水平,确保共振远离激励频率。

排气系统作为汽车重要组成部件,且和车身连接,其模态特性对动力总成设计及整车故障诊断都有较大的意义[1]。

利用有限元技术,可以在排气系统设计初期预测其模态参数,及时修改和优化设计方案,从而可以缩短产品开发周期,节省费用。

2 有限元模型建立HyperWorks是Altair公司的有限元结构分析和优化软件。

作为业界最全面的开放构架的CAE解决方案,提供了一流的建模、分析、可视化和数据管理解决方案,能够用于线性、非线性、结构优化等多个方面。

本文利用HyperMesh前处理软件划分网格,使用RADIOSS求解器计算排气系统自由模态,后处理工具HyperView实现模态振型的可视化。

整个分析过程在同一个软件环境下进行,避免了其它CAE软件接口转换带来的诸多问题,极大的提高了工作效率。

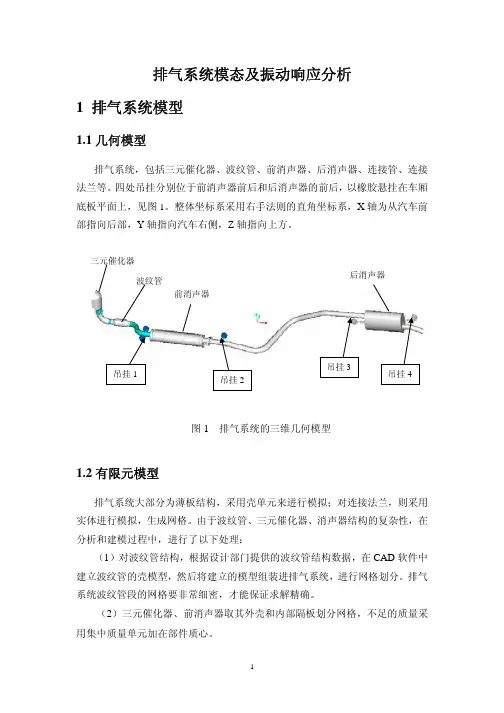

排气系统模态及振动响应分析1 排气系统模型1.1几何模型排气系统,包括三元催化器、波纹管、前消声器、后消声器、连接管、连接法兰等。

四处吊挂分别位于前消声器前后和后消声器的前后,以橡胶悬挂在车厢底板平面上,见图1。

整体坐标系采用右手法则的直角坐标系,X轴为从汽车前部指向后部,Y 轴指向汽车右侧,Z 轴指向上方。

图1 排气系统的三维几何模型1.2有限元模型排气系统大部分为薄板结构,采用壳单元来进行模拟;对连接法兰,则采用实体进行模拟,生成网格。

由于波纹管、三元催化器、消声器结构的复杂性,在分析和建模过程中,进行了以下处理:(1)对波纹管结构,根据设计部门提供的波纹管结构数据,在CAD软件中建立波纹管的壳模型,然后将建立的模型组装进排气系统,进行网格划分。

排气系统波纹管段的网格要非常细密,才能保证求解精确。

(2)三元催化器、前消声器取其外壳和内部隔板划分网格,不足的质量采用集中质量单元加在部件质心。

吊挂3后消声器(3)后消声器取实际模型;(4)有限元模型中,将连接法兰之间的橡胶密封垫省略,两个法兰间采用RBE2连接。

法兰的体网格与管道的壳网格、管道的壳网格之间用MPC连接。

(5)做自由模态分析时,忽略橡胶悬挂、吊钩等结构;(6)橡胶悬挂简化为线性弹簧。

图2为其有限元模型,体网格划分采用六面体单元,面网格采用四边形单元。

(a) 前段(b) 后段图2 排气系统有限元模型2 约束模态与振型节点分析2.1 模态分析对排气系统进行了约束模态分析。

约束点取排气系统与发动机排气歧管连接法兰螺栓以及5个吊钩与车身连接处。

表2为排气系统的前16阶自由模态频率及其振型说明。

图3为前10阶振型。

表2 排气系统前16阶自由模态阶数振型说明(主要变形)1 XOY面内一阶弯曲2 XOY面内一阶弯曲3 XOZ面内,以波纹管为中心整体摆动4 XOZ面内一阶弯曲5 一阶扭转6 二阶扭转7 前段XOZ面内一阶弯曲,后段扭转8 三元催化器段XOZ弯曲9 以XOZ面内弯曲为主10 以XOY面内弯曲为主11 三元催化器段弯曲12 三元催化器段弯曲13141516(a)1阶振型(b)2阶振型(c)3阶振型(d)4阶振型(e)5阶振型(f)6阶振型(g)7阶振型(h)8阶振型(i)9阶振型(j)10阶振型图3 前10阶振型2.2振型节点分析图4为排气系统前10阶振型节点位置。

基于有限元的某汽车排气系统模态分析及悬挂点的优化郭深深;王云英;乔海周【摘要】In order to reduce the impact of exhaust system vibration on vehicle NVH performance at the early stage of a vehicle design, finite element analysis is used to perform finite modeling and vibration modal analysis on a vehicle's exhaust system. Furthermore, a method called average driving DOF displacement (ADDOFD) is used to optimize hanging locations. The result suggests that the ADDOFD method is an effective method for determining hanging locations of exhaust system in the early stage of a vehicle design. Therefore, the simulation analysis presented in this paper could save both time and cost in developing a new vehicle.%在整车开发前期,为了尽可能减小排气系统悬挂点位置对整车NVH性能的影响,采用有限元分析的方法对某汽车排气系统的振动模态进行分析,同时利用平均驱动自由度法(ADDOFD)对系统悬挂点位置进行优化。

研究结果显示:在汽车开发前期,采用ADDOFD法进行排气系统悬挂点位置的优化布置是有必要的。

《装备制造技术》2021年第2期某型汽车排气系统的模态分析李祖业1,谢华林2,龚运息2,杨迪新1(1.柳州五菱汽车工业有限公司,广西柳州545000;2.广西科技大学机械与交通工程学院,广西柳州545006)摘要:利用U G和Hyperworks软件联合建立了某汽车排气系统的有限元模型,并对该排气系统进行了模态分析,得到 系统的各阶频率及固态振型,并且使系统的固有频率避开了发动机的激励频率,为排气系统后续N V H性能的研究供了 依据。

关键词:排气系统;有限元法;模态分析中图分类号:U464.134 文献标识码:A汽车排气系统主要由排气管、三元催化装置、波 纹管、副消声器、主消声器、尾管以及排气系统悬挂 装置等组成。

其中主、副消声器可以有效的降低汽车 在行驶过程中发动机排气产生的噪音;波纹管以及 排气系统悬挂装置可以用来减少排气系统的振动,从而提高系统的可靠性及寿命。

目前,模态分析是国 内外学者对排气系统结构进行优化和振动噪声研究 的基础。

雷刚等[^通过模态分析得到排气系统的固 有频率,根据模态振型节点确定吊钩位置;Ra。

等[3]对 排气系统进行模态分析,认为排气系统吊耳和悬挂 点对车内振动和噪声具有重要影响;冯晓柠|4]对排气 系统振动特性进行研究,根据模态分析所得到的系 统振型,对挂钩模态与系统模态进行控制优化,成功 避免了排气系统结构与发动机结构共振。

本文对某车型排气系统结构进行了研究,结合 U G三维建模软件与三维仿真软件Hyperworks的特 性对其进行了模态分析。

通过模态仿真分析可以得 到各组成结构的固有频率及振型,调整排气系统振 动贡献较大振型的结构,对于改善排气系统的使用 性能以及寿命有很大帮助,并且能够对后续NVH性 能的研究提供一些必要的参考和建议。

1排气系统有限元模型通过U G建立排气系统三维实体模型,然后导入 Hypermesh软件中。

由于排气系统结构较为复杂,在 不影响求解精度的情况下为了减少计算时间,进行文章编号:1672-545X(2021 )02-0097-03有限元模型建立时,会对其部分组件几何结构进行 简化处理%其中,排气系统连接管、消声器壳体、消 声器内部进、排气管、隔热板等结构厚度与长度相差 太大,所以采取抽中面的方法,简化为三角形或四边 形的壳体单元;消声器内部穿孔管、隔板上的小孔不 予考虑;波纹管使用一个弹簧单元和两个质量点来 代替,两端用RBE2刚性单元与连接管道相连。

18_汽车排气系统模态及悬挂点布置分析汽车排气系统作为汽车的重要组成部分,不仅影响着车辆的排放性能,其模态特性和悬挂点布置对整车的 NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能也有着至关重要的影响。

因此,对汽车排气系统的模态及悬挂点布置进行深入分析具有重要的意义。

首先,我们来了解一下汽车排气系统的构成。

汽车排气系统通常由排气歧管、催化转化器、排气管、消声器等部件组成。

这些部件在工作过程中会受到来自发动机的振动和热应力等作用,因此需要具备良好的结构强度和稳定性。

模态分析是研究汽车排气系统结构动态特性的重要手段。

通过模态分析,可以得到排气系统的固有频率、振型等模态参数。

固有频率是指系统在自由振动时的振动频率,如果排气系统的固有频率与发动机的激励频率接近,就容易发生共振现象,从而导致噪声增大、结构损坏等问题。

振型则反映了系统在特定固有频率下的振动形态,有助于我们了解系统的薄弱环节。

在进行排气系统模态分析时,需要建立准确的有限元模型。

模型的建立要考虑到排气系统各个部件的几何形状、材料特性、连接方式等因素。

然后,通过施加适当的边界条件和载荷,利用有限元分析软件进行计算求解,得到模态参数。

接下来,我们探讨一下悬挂点布置对排气系统的影响。

合理的悬挂点布置可以有效地减少排气系统传递到车身的振动,提高车辆的 NVH性能。

悬挂点的位置、数量和刚度都会对排气系统的振动特性产生影响。

如果悬挂点位置不合理,可能会导致排气系统的某些部位振动过大,从而产生噪声和疲劳破坏。

一般来说,悬挂点应尽量布置在排气系统的振动节点附近,以减小振动的传递。

同时,悬挂点的数量也需要根据排气系统的长度、重量和结构形式等因素进行合理选择。

过多的悬挂点会增加成本和安装难度,过少的悬挂点则无法有效控制振动。

悬挂点的刚度也是一个关键因素。

刚度过大会导致振动传递增大,刚度过小则无法提供足够的支撑。

因此,需要根据排气系统的振动特性和车辆的 NVH 要求,选择合适的悬挂点刚度。

排气系统模态分析相关条件及参数

1、数模及尺寸

整个排气系统总成和各部件的数模(实体)及外观尺寸参数

2、各部件断面

用于刚度及惯性矩计算,含同一部件有变化的各个断面

3、材料规格

含材料的比重、弹性模量、泊松比

4、质量参数

各部件的质量及质心位置

5、专项部件参数

⑴柔性管(BELLOWS ASSY)

①外形尺寸、质量及质心位置

②刚度参数,如下表

⑵消声器总成(含主、副消声器)

①外形尺寸、质量及质心位置

②沿X、Y、Z轴三个方向的转动惯量、惯性矩、刚度值

⑶三元催化转化器

①外形尺寸、质量及质心位置

②沿X、Y、ZL轴三个方向的转动惯量、惯性矩、刚度值

6、吊点悬置参数(用于吊点传递函数分析计算)

①目前的吊点位置

②胶垫的K值(静刚度和动态刚度)和C值(阻尼特性)

7、发动机的振动特性

用于排气系统CAE结果分析。

Articles论文基于流固耦合压缩机吸排气压力管路的模态分析Air-conditioner pipeline modal analysis based on fluid-structurecoupling method郭全露GUO Jinlu珠海格力电器股份有限公司广东珠海519070Gree Electric Appliances Inc.of Zhuhai Zhuhai519070摘要为了研究压缩机吸排气管压力对管路模态的影响,提高空调管路模态分析的准确性,以某型号压缩机管路为对象,采用流固耦合的方法,对充压前后的吸排管进行模态仿真分析。

结果表明:吸排气管内的预压力提高了吸排气管的刚度,吸排气管相同振型的固频有不同幅度的提高,故进行管路模态分析时应该考虑吸排气压力的影响。

关键词_________________________预压力;流固耦合;管路模态Abstract_______________________________________________________ Aiming at vibration problem on air-conditioner pipeline,it discussed the influence of pipeline modality by suction and exhaust pressure of the pipe on the air-conditioner. The result indicates that when considering the suction and discharge pressure,the natural frequencies of the pipeline with the same vibration characteristic increase correspondingly,that is pre-stress enhances stiffness of the pipeline;If the suction and discharge pressure of pipeline are not considered in pipeline modality analysis,it would miss some natural frequencies and misleading the pipeline improvement directions. KeywordsPre-pressure;Fluid-structure coupling;Pipeline modalityD0l:10.19784/ki.issn1672-0172.2019.01.00151引言空调管路受到各种各样的激励而产生振动,当管路响的现象称为流固耦合0,目前常用的压力管道模态分析方法有有限元法叫特征线法叭传递矩阵法叫以往的管路模态分析,只考虑本身的结构固频,忽略掉管道流体压力和流速对模态的影响,得到的结果不够精确冏。