各种摩擦材料的特性

- 格式:docx

- 大小:44.97 KB

- 文档页数:2

粉末冶金摩擦材料粉末冶金摩擦材料是一种新型的摩擦材料,它由金属粉末和其他添加剂通过一系列的加工工艺制备而成。

这种材料具有优异的摩擦性能和耐磨性能,被广泛应用于汽车、机械设备、航空航天等领域。

下面将从材料特性、制备工艺和应用领域三个方面来介绍粉末冶金摩擦材料。

首先,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能。

由于其特殊的结构和成分,使得其在摩擦过程中具有较低的摩擦系数和较高的耐磨性能,能够有效减少机械设备的能量损耗和零部件的磨损。

此外,粉末冶金摩擦材料还具有良好的耐高温性能和抗腐蚀性能,能够在恶劣的工作环境下保持稳定的摩擦性能,大大延长了机械设备的使用寿命。

其次,粉末冶金摩擦材料的制备工艺相对复杂,但是具有很高的可控性和灵活性。

制备过程主要包括原料的混合、成型、烧结和表面处理等环节。

在原料的选择和配比上,可以根据具体的应用要求来确定金属粉末和添加剂的种类和比例,从而调控材料的摩擦性能和耐磨性能。

在成型和烧结过程中,可以通过压制工艺和热处理工艺来控制材料的微观结构和力学性能,从而满足不同工作条件下的需求。

此外,表面处理工艺可以进一步改善材料的摩擦性能和耐磨性能,提高其在实际应用中的性能表现。

最后,粉末冶金摩擦材料在汽车、机械设备、航空航天等领域有着广泛的应用前景。

在汽车领域,粉末冶金摩擦材料可以用于制造摩擦片、离合器、制动器等摩擦副零部件,能够提高汽车的能效和安全性能。

在机械设备领域,粉末冶金摩擦材料可以用于制造轴承、齿轮、润滑材料等零部件,能够降低设备的能耗和维护成本。

在航空航天领域,粉末冶金摩擦材料可以用于制造发动机零部件、飞机结构件等高温高载零部件,能够提高航空器的性能和可靠性。

综上所述,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能,其制备工艺具有很高的可控性和灵活性,有着广泛的应用前景。

随着科技的不断进步和工业的不断发展,相信粉末冶金摩擦材料将会在未来发挥越来越重要的作用,为各行各业带来更多的技术创新和经济效益。

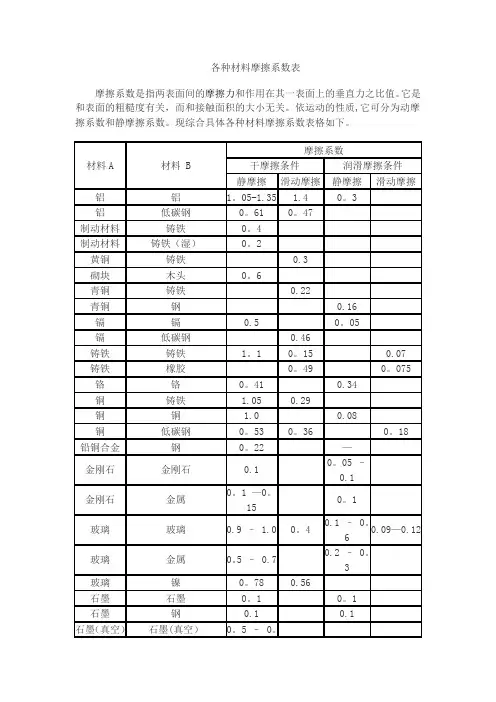

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料采用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1.1基本性能2.2使用方法3.3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

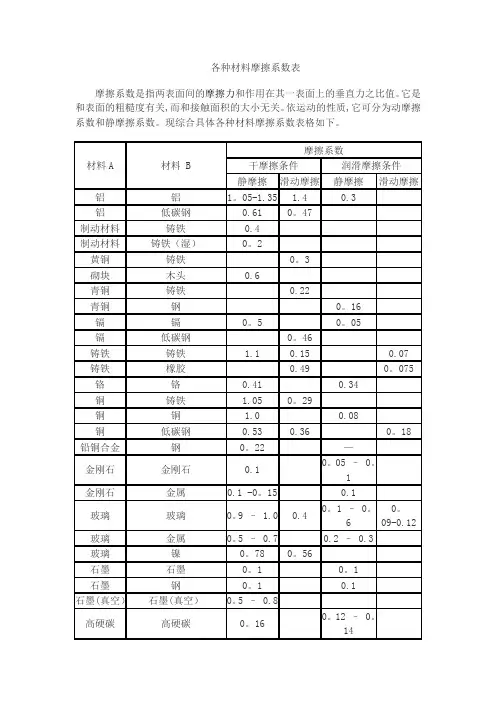

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料采用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1.1基本性能2.2使用方法3.3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小.而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

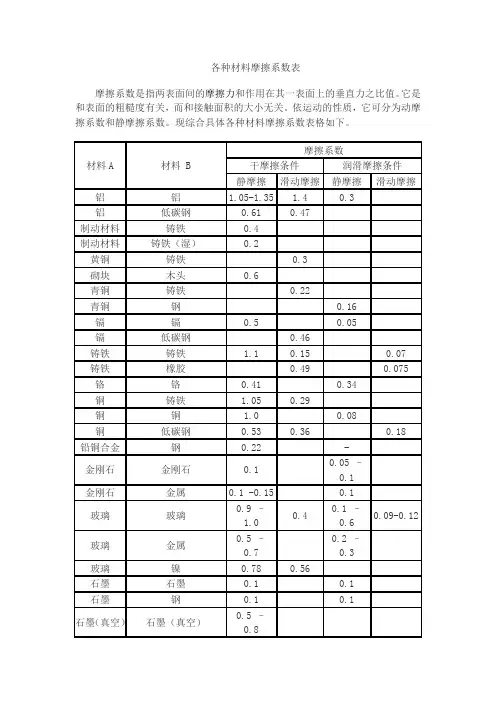

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损.中文名固体润滑材料采用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1.1基本性能2.2使用方法3.3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小.而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广.3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应.要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料采用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1.1基本性能2.2使用方法3.3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

刹车摩擦材料刹车摩擦材料是指用于制动系统的摩擦材料,它直接影响着汽车的刹车性能和安全性。

目前,常见的刹车摩擦材料主要包括有机材料、无机材料和半金属材料。

在选择刹车摩擦材料时,需要考虑摩擦性能、耐磨性能、热稳定性、环保性以及成本等因素。

有机材料是指以有机高分子材料为基础的刹车摩擦材料,主要包括有机树脂、纤维和填料等。

有机材料具有摩擦性能好、制动时噪音小、对刹车盘磨损小等优点,但耐热性和耐磨性相对较差。

因此,有机材料通常用于小型车辆和低速车辆的制动系统中。

无机材料是指以无机非金属材料为主要成分的刹车摩擦材料,主要包括氧化物、硼化物、碳化物等。

无机材料具有耐热性和耐磨性好的特点,适用于高速、高负荷的制动系统,如卡车、赛车等。

半金属材料是指以金属粉末为基础,添加少量有机树脂和无机材料的刹车摩擦材料。

半金属材料综合了有机材料和无机材料的优点,具有良好的摩擦性能、耐磨性能和耐热性能,适用于大多数中高档车辆的制动系统。

除了以上几种常见的刹车摩擦材料外,还有一些新型材料在研发和应用中,如陶瓷复合材料、碳纤维复合材料等。

这些新型材料具有高温稳定性好、耐磨性能好、重量轻等优点,但成本较高。

在选择刹车摩擦材料时,需要根据车辆类型、使用环境、制动性能要求等因素进行综合考虑。

同时,还需要注意刹车摩擦材料的更换周期,及时更换磨损严重的刹车摩擦材料,以确保车辆的刹车性能和安全性。

总的来说,刹车摩擦材料是制动系统中至关重要的一部分,选择合适的刹车摩擦材料对于车辆的刹车性能和安全性具有重要影响。

随着科技的发展和材料的不断创新,相信未来会有更多更优秀的刹车摩擦材料出现,为汽车制动系统的性能提升提供更多可能。

简析刹车片配方——摩擦材料今天简单聊一聊刹车片的摩擦材料。

市场上的配方体系种类繁多,但万变不离其宗,就像武侠小说说的一样,拳出少林,剑归华山,功夫无非是“快准直狠”,李小龙先生在这四个方面发挥到极致。

跑题了,书归正传。

概括的说摩擦材料是一种高分子三元复合材料,是物理与化学复合体。

它是由高分子粘结剂(树脂与橡胶)、增强纤维和摩擦性能调节剂三大类组成及其它配合剂构成,经一系列生产加工而制成的制品。

摩擦材料的特点是具有良好的摩擦系数和耐磨损性能,同时具有一定的耐热性和机械强度,能满足车辆或机械的传动与制动的性能要求。

一、摩擦材料分类1. 按工作功能分为传动与制动两大类摩擦材料。

如传动作用的离合器片,系通过离合器总成中离合器摩擦面片的贴合与分离将发动机产生的动力传递到驱动轮上,使车辆开始行走。

制动作用的刹车片(分为盘式与鼓式刹车片),系通过车辆制动机构将刹车片紧贴在制动盘(鼓)上,使行走中的车辆减速或停下来。

2. 按产品形状分可分为刹车片(盘式片、鼓式片)、刹车带、闸瓦、离合器片、异性摩擦片。

盘式片呈平面状,鼓式片呈弧形。

闸瓦(火车闸瓦、石油钻机)为弧形产品,但比普通弧形刹车片要厚的多,25~30mm范围。

刹车带常用于农机和工程机械上,属软质摩擦材料。

离合器片一般为圆环形状制品。

异性摩擦片多用于各种工程机械方面,如摩擦压力机,电葫芦等。

3. 按产品材质分:主要根据增强纤维分类,可分为石棉摩擦材料、金属摩擦材料、碳陶摩擦材料。

二、摩擦材料的组成摩擦材料属于高分子三元复合材料,它包括三部分:以高分子化合物为粘结剂;以无机或有机纤维为增强组分;以填料为摩擦性能调节剂或配合剂。

1. 有机粘结剂摩擦材料所用的有机粘结剂为酚醛类树脂和合成橡胶,而以酚醛类树脂为主。

它们的特点和作用是当处于一定加热温度下时先呈软化而后进入粘流态,产生流动并均匀分布在材料中形成材料的基体,最后通过树脂固化作用的橡胶硫化作用,把纤维和填料粘结在一起,形成质地致密的有相当强度及能满足摩擦材料使用性能要求的摩擦片制品。

ameca摩擦材料等级

摩擦材料是一种广泛应用于机械设备中的重要材料。

根据其性能特点和应用范围的不同,摩擦材料被分为不同的等级。

其中,ameca 等级是指一种具有优异摩擦性能的材料等级。

ameca等级的摩擦材料具有以下特点:首先,它们具有较高的摩擦系数,能够在机械设备运行时产生足够的摩擦力。

这种高摩擦系数使得ameca摩擦材料在一些特殊工况下表现出色,例如高温、高速或重负荷工况下的摩擦。

其次,ameca等级的摩擦材料耐磨损,能够在长时间运行中保持其摩擦性能稳定。

这种耐磨性使得ameca摩擦材料在工程机械、汽车等领域得到广泛应用。

除了上述特点外,ameca等级的摩擦材料还具有优异的热稳定性和耐腐蚀性能。

这意味着ameca摩擦材料可以在高温环境下长时间运行,不会因为温度的变化而导致性能下降。

此外,ameca摩擦材料对一些化学药品的侵蚀能力较弱,具有较好的耐腐蚀性,可以在恶劣环境下使用。

ameca摩擦材料的应用领域非常广泛。

它们常用于制动系统、离合器、摩擦片等摩擦设备中。

在工程机械领域,ameca摩擦材料可以有效提高设备的制动性能和驱动性能,提高机械设备的工作效率和可靠性。

在汽车领域,ameca摩擦材料可以提供稳定的刹车性能,确保车辆在高速行驶时的安全性。

ameca摩擦材料等级具有优异的摩擦性能、耐磨性、热稳定性和耐腐蚀性能。

它们在机械设备中的应用广泛,为设备的正常运行和安全性提供了重要保障。

未来,随着科学技术的不断发展,ameca摩擦材料等级将继续不断创新和改进,以满足不同应用领域对摩擦材料性能的需求。

摩擦材料产品范文摩擦材料是一种在摩擦过程中用于减少或增加摩擦力的材料。

它们广泛应用于机械设备、汽车、摩托车、船舶、高速列车、飞机、电梯、冶金设备、矿山设备等各个领域。

摩擦材料的种类繁多,包括金属摩擦材料、非金属摩擦材料和复合摩擦材料等。

下面将介绍一些常见的摩擦材料产品。

1.金属摩擦材料:金属摩擦材料包括铜合金、铝合金、钢材等。

这些材料具有良好的导热性和导电性能,适用于高温、高速和重载的工况下。

例如,在汽车制动系统中,常用的金属摩擦材料是含有黄铜或铸铁的制动片。

2.非金属摩擦材料:非金属摩擦材料一般由有机或无机材料制成,如有机树脂、石墨、石棉等。

这些材料具有较高的耐磨性和耐腐蚀性,适用于低压、低速和低温的工况下。

例如,在工业设备的密封件中常用的非金属摩擦材料是高温纤维板和橡胶密封圈。

3.复合摩擦材料:复合摩擦材料是由金属和非金属摩擦材料的复合体制成,具有金属的强度和非金属的耐磨性。

这些材料适用于中速、中温和中压的工况下。

复合摩擦材料可以根据不同的工况要求,调整金属与非金属的比例来达到最佳的摩擦效果。

例如,在高速列车的制动系统中,常用的复合摩擦材料是含有金属纤维和无机纤维的制动片。

除了上述的摩擦材料产品,还有一些特殊的摩擦材料产品可以满足特定的工况需求。

1.高温摩擦材料:高温摩擦材料适用于工作温度较高的环境,例如发动机排气系统、锅炉设备等。

这些材料能够在高温下保持稳定的摩擦性能和机械强度,具有良好的耐热性和耐磨性。

2.低噪音摩擦材料:低噪音摩擦材料适用于要求噪音低的工况,例如车辆制动系统、电梯系统等。

这些材料具有良好的噪音吸收和隔音性能,能够减少因摩擦引起的噪音和振动。

3.特殊用途摩擦材料:特殊用途摩擦材料是根据不同的行业需求而设计的,例如航空航天领域的摩擦材料要求具有较高的耐热性和防火性能,医疗设备领域的摩擦材料要求具有较高的抗菌性能。

这些材料可以根据客户需求进行定制。

总之,摩擦材料在各个领域都扮演着重要的角色,能够提高机械设备的性能和可靠性。

纸基摩擦材料纸基摩擦材料是一种常见的摩擦材料,广泛应用于各种领域,包括印刷、包装、磨损材料等。

它具有良好的摩擦性能、耐磨性和耐热性能,因此备受青睐。

本文将对纸基摩擦材料的特性、应用和发展进行介绍。

首先,纸基摩擦材料具有良好的摩擦性能。

它可以在不同的表面上产生摩擦力,使物体产生相对运动。

这种摩擦性能使得纸基摩擦材料在印刷和包装行业有着广泛的应用。

在印刷过程中,纸基摩擦材料可以有效地传递墨水,保证印刷质量。

在包装行业中,纸基摩擦材料可以用于包装盒的密封,确保产品的安全运输。

其次,纸基摩擦材料具有良好的耐磨性。

在摩擦过程中,纸基摩擦材料可以承受一定的磨损,保持较长时间的使用寿命。

这种耐磨性使得纸基摩擦材料在工程机械、汽车制造等领域得到广泛应用。

在工程机械中,纸基摩擦材料可以用于制动系统,提高制动效果。

在汽车制造中,纸基摩擦材料可以用于离合器和制动系统,确保汽车的安全行驶。

另外,纸基摩擦材料具有良好的耐热性能。

在高温环境下,纸基摩擦材料可以保持稳定的摩擦性能,不易发生软化和熔化。

这种耐热性能使得纸基摩擦材料在航空航天、电力设备等领域得到广泛应用。

在航空航天领域,纸基摩擦材料可以用于飞机的制动系统,确保飞机的安全着陆。

在电力设备中,纸基摩擦材料可以用于断路器和接触器,确保电力系统的正常运行。

综上所述,纸基摩擦材料具有良好的摩擦性能、耐磨性和耐热性能,广泛应用于印刷、包装、工程机械、汽车制造、航空航天、电力设备等领域。

随着科技的不断发展,纸基摩擦材料的性能和应用将会得到进一步提升,为各个行业带来更多的便利和效益。

摩擦材料的摩擦学研究与应用摩擦学是用于描述、研究和控制固体与固体之间的相对运动和接触的一门学科。

摩擦作为一种本质上不可避免的现象,在工程、材料科学、地球物理学等领域都有重要的应用。

因此,摩擦学的研究和应用也日益受到人们的关注。

在这篇文章中,我们将重点探讨摩擦材料的摩擦学研究与应用。

一、摩擦材料的分类在进行摩擦学研究之前,我们需要了解摩擦材料的分类。

通常,摩擦材料按照其材质和性质分类。

具体来说,可以分为金属材料、非金属材料、合成材料等。

金属材料主要包括铜、铝、钢等金属材质。

这些材质的特点是硬度高,强度大,但往往伴随着较大的磨损和热量。

因此,它们在高温高压的环境下运用得非常广泛。

非金属材料则包括玻璃、陶瓷、纺织材料等。

这些材质的强度较低,但往往伴随着较小的磨损和热量。

它们在低负荷、低速运动的环境下运用得非常广泛。

合成材料则是由多种材质合成而成。

这些材质往往具有非常特殊的物理性质,如强度高、硬度大、导热性能好等。

它们在高科技领域中运用得非常广泛。

以上三种摩擦材料的分类,通常会根据使用环境、工作负荷等因素进行区分。

二、摩擦材料的特性摩擦材料的特性包括其构成、硬度、强度、磨损量等。

其中,摩擦材料的硬度和强度往往是影响其摩擦性能的两个重要因素。

硬度是材料抵抗划痕、压痕和磨损等现象的能力。

强度则是材料能承受负荷和应力的能力。

这两个特性往往决定了材料在摩擦中的表现。

在进行摩擦实验时,一般会通过磨损量、摩擦系数等指标来评估材料的性能。

其中,摩擦系数指的是两个摩擦物体之间的摩擦力与正压力的比值。

摩擦系数越大,则所需的摩擦力越大,表面的摩擦热也越高。

在实际应用中,摩擦材料的性能往往会受到环境因素的影响。

例如在高温高压下,摩擦材料的摩擦性能往往会降低。

因此,在实际应用中必须针对性地选择摩擦材料,以使其在特定环境下具备较好的摩擦性能。

三、摩擦材料的应用摩擦材料的应用十分广泛。

以下是其中一些典型应用。

1. 摩擦片摩擦片是一种通常用于摩擦离合器、制动器等设备的材料。

陶瓷摩擦材料

陶瓷摩擦材料是一种常见的工程材料,具有优良的耐磨性、耐高温性和化学稳

定性。

它在各种机械设备中广泛应用,如汽车制动系统、磨损件、摩擦片等。

本文将介绍陶瓷摩擦材料的特点、应用领域和发展趋势。

首先,陶瓷摩擦材料具有优异的耐磨性。

由于其硬度高、颗粒细小、晶粒结构

致密,使得陶瓷摩擦材料在摩擦过程中能够有效抵抗磨损,延长使用寿命。

其次,陶瓷摩擦材料具有良好的耐高温性。

在高温环境下,陶瓷摩擦材料不易软化、氧化或变形,能够保持稳定的摩擦性能。

此外,陶瓷摩擦材料还具有较好的化学稳定性,能够在酸碱腐蚀环境中保持稳定的性能。

陶瓷摩擦材料在汽车制动系统中得到广泛应用。

由于汽车制动系统在工作过程

中需要承受高温和高压的摩擦,传统的金属摩擦材料容易产生摩擦衰减和热衰减现象,而陶瓷摩擦材料能够有效解决这一问题,提高制动性能和使用寿命。

此外,陶瓷摩擦材料还被广泛应用于磨损件和摩擦片中,如发动机活塞环、离合器摩擦片等。

随着科学技术的不断进步,陶瓷摩擦材料也在不断发展。

未来,陶瓷摩擦材料

将更加注重环保性能和生产工艺的改进,以满足社会对高性能、低能耗、低污染的要求。

同时,随着新材料的涌现,陶瓷摩擦材料将不断拓展应用领域,为各种工程领域提供更加可靠的摩擦解决方案。

总之,陶瓷摩擦材料具有优异的耐磨性、耐高温性和化学稳定性,被广泛应用

于汽车制动系统、磨损件、摩擦片等领域。

未来,随着科学技术的不断进步,陶瓷摩擦材料将不断发展,为各种工程领域提供更加可靠的摩擦解决方案。

陶瓷摩擦材料陶瓷摩擦材料是一种具有优异摩擦性能和耐磨性的材料,广泛应用于机械制造、汽车制造、航空航天等领域。

它具有高硬度、耐高温、耐腐蚀、低摩擦系数等特点,因此备受青睐。

本文将对陶瓷摩擦材料的特性、应用及发展前景进行详细介绍。

首先,陶瓷摩擦材料的特性主要体现在以下几个方面,其一是高硬度。

陶瓷材料的硬度通常在6-9之间,比金属材料高出数倍,因此具有极强的耐磨性。

其二是耐高温。

陶瓷摩擦材料能够在高温环境下保持稳定的摩擦性能,不易软化变形。

其三是耐腐蚀。

陶瓷材料具有良好的化学稳定性,能够在腐蚀性介质中长期使用。

其四是低摩擦系数。

陶瓷摩擦材料的摩擦系数通常在0.2以下,能够有效降低摩擦损失,提高机械传动效率。

其次,陶瓷摩擦材料的应用领域非常广泛。

在机械制造领域,陶瓷摩擦材料常用于制造轴承、齿轮、机械密封件等零部件,能够有效提高设备的使用寿命和可靠性。

在汽车制造领域,陶瓷摩擦材料被广泛应用于制动系统、离合器系统等关键部件,能够提高制动性能和传动效率。

在航空航天领域,陶瓷摩擦材料被应用于航空发动机、飞机制动系统等高温高速工作环境中,具有良好的耐磨性和稳定性。

最后,陶瓷摩擦材料的发展前景非常广阔。

随着工业技术的不断进步,对摩擦材料的要求也越来越高。

陶瓷摩擦材料以其优异的性能优势,将在未来取得更广泛的应用。

同时,随着新材料、新工艺的不断涌现,陶瓷摩擦材料的制备工艺和性能将得到进一步提升,为各行业带来更多的创新应用。

综上所述,陶瓷摩擦材料具有独特的特性和广泛的应用前景,将在机械制造、汽车制造、航空航天等领域发挥重要作用。

随着科技的不断进步,相信陶瓷摩擦材料将迎来更加美好的发展前景。

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值.它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料采用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1.1基本性能2.2使用方法3.3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移.2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广.3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等.4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切.使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。