第四章2_新一代制造技术-快速成型制造技术

- 格式:ppt

- 大小:2.75 MB

- 文档页数:49

快速成型技术的介绍————3D打印技术的介绍及设计摘要:快速成型制造技术是九十年代发展起来的一项先进制造技术,自该技术问世以来,已经在发达国家的制造业中得到了广泛应用,并由此产生一个新兴的技术领域。

3D打印即快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术;3D打印现在运用在生产生活的各个领域。

关键词:快速成型;3D打印1 快速成型制造技术1.1 简介快速原型制造技术,又叫快速成形技术,(简称RP技术)。

RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。

不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。

但是,其基本原理都是一样的,那就是"分层制造,逐层叠加",类似于数学上的积分过程。

形象地讲,快速成形系统就像是一台"立体打印机"。

1.2 产生背景随着全球市场一体化的形成,制造业的竞争十分激烈,产品的开发速度日益成为主要矛盾。

在这种情况下,西安交通大学机械学院,快速成型国家工程研究中心,教育部快速成型工程研究中心自主快速产品开发(快速设计和快速工模具)的能力(周期和成本)成为制造业全球竞争的实力基础。

制造业为满足日益变化的用户需求,要求制造技术有较强的灵活性,能够以小批量甚至单件生产而不增加产品的成本。

因此,产品的开发速度和制造技术的柔性就十分关键。

从技术发展角度看,计算机科学、CAD技术、材料科学、激光技术的发展和普及为新的制造技术的产生奠定了技术物质基础。

1.3 技术特点(1) 制造原型所用的材料不限,各种金属和非金属材料均可使用;(2) 原型的复制性、互换性高;(3) 制造工艺与制造原型的几何形状无关,在加工复杂曲面时更显优越;(4) 加工周期短,成本低,成本与产品复杂程度无关,一般制造费用降低50%,加工周期节约70%以上;(5) 高度技术集成,可实现了设计制造一体化。

快速成型技术1、快速成型简介快速成型(RP)技术是九十年代发展起来的一项先进制造技术,是为制造业企业新产品开发服务的一项关键共性技术, 对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。

自该技术问世以来,已经在发达国家的制造业中得到了广泛应用,并由此产生一个新兴的技术领域。

RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。

不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。

但是,其基本原理都是一样的,那就是"分层制造,逐层叠加",类似于数学上的积分过程。

形象地讲,快速成形系统就像是一台"立体打印机"。

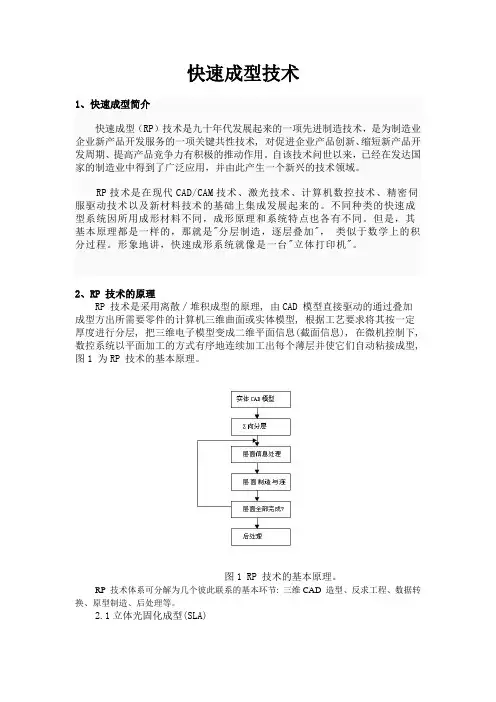

2、RP 技术的原理RP 技术是采用离散∕堆积成型的原理, 由CAD 模型直接驱动的通过叠加成型方出所需要零件的计算机三维曲面或实体模型, 根据工艺要求将其按一定厚度进行分层, 把三维电子模型变成二维平面信息(截面信息), 在微机控制下, 数控系统以平面加工的方式有序地连续加工出每个薄层并使它们自动粘接成型, 图1 为RP 技术的基本原理。

图1 RP 技术的基本原理。

RP 技术体系可分解为几个彼此联系的基本环节: 三维CAD 造型、反求工程、数据转换、原型制造、后处理等。

2.1立体光固化成型(SLA)该方法是目前世界上研究最深入、技术最成熟、应用最广泛的一种快速成型方法。

SLA 技术原理是计算机控制激光束对光敏树脂为原料的表面进行逐点扫描, 被扫描区域的树脂薄层( 约十分之几毫米) 产生光聚合反应而固化, 形成零件的一个薄层。

工作台下移一个层厚的距离, 以便固化好的树脂表面再敷上一层新的液态树脂, 进行下一层的扫描加工, 如此反复, 直到整个原型制造完毕。

由于光聚合反应是基于光的作用而不是基于热的作用, 故在工作时只需功率较低的激光源。

此外,因为没有热扩散, 加上链式反应能够很好地控制, 能保证聚合反应不发生在激光点之外, 因而加工精度高, 表面质量好, 原材料的利用率接近100%, 能制造形状复杂、精细的零件, 效率高。

快速成型技术概述现代科学技术的飞速进展,尤其是微电子、计算机、数控技术、激光技术、材料科学的进步为制造技术的变革与进展制造了前所未有的机遇,使得机械制造能够突破传统的制造模式,进展出一项崭新的制造技术一一,快速成型技术。

诞生背景快速成型技术的诞生主要有两方面的缘由:1)市场拉动市场全球化和用户需求共性化为先进制造技术提出了新的要求,随着市场一体化的进展,市场竞争越来越激烈,产品的开发速度成为竞争的主要冲突。

同时用户需求多样化的趋势日益明显,因此要求产品制造技术有较强的敏捷性,在不增加成本的前提下能够以小批量生产甚至单件生产产品。

2)技术推动新技术的进展为快速成型技术的产生奠定了技术基础,信息技术、计算机技术的进展、CAD/CAM技术的进展、材料科学的进展一新材料的消失、激光技术的进展为快速成型技术的产生和进展奠定了技术基础。

快速成型技术就是在这样的社会背景下在80年月后期产生于美国并快速扩展到欧洲和日本。

由于即技术的成型原理突破了传统加工中的塑性成形(如锻、冲、拉伸、铸、注塑加工等和切削成形的工艺方法,可以在没有工装夹具或模具的条件下快速制造出任意简单外形又具有肯定功能的三维实体原型或零件,因此被认为是近二十年来制造技术领域的一次重大突破。

基本原理与特征快速成型技术是一种将原型(或零件、部件)的几何外形!结构和所选材料的组合信息建立数字化描述模型,之后把这些信息输出到计算机掌握的机电集成制造系统进行材料的添加、加工,通过逐点、逐线、逐面进行材料的三维堆砌成型, 再经过必要的处理,使其在外观、强度和性能等方面达到设计要求,实现快速!精确地制造原型或实际零件、部件的现代化方法。

快速成型技术的特征为:(1)可以制造出任意简单的三维几何实体;(2)CAD模型直接驱动;(3)成形设施无需专用夹具或工具;(4)成形过程中无人干预或较少干预;快速成型技术的优势(1)响应速度快:与传统的加工技术相比,RP技术实现了CAD模型直接驱动, 成形时间短,从产品CAD或从实体反求获得数据到制成原型,一般只需要几小时至几十个小时,速度比传统成型加工方法快得多"这项技术尤其适于新产品的开发,适合小批量、简单(如凹槽、凸肩和空心嵌套等)、异形产品的直接生产而不受产品外形简单程度的限制,还改善了设计过程中的人机沟通,使产品设计和模具生产并行,从而缩短了产品设计、开发的周期,加快了产品更新换代的速度,大大地降低了新产品的开发成本和企业研制新产品的风险。

快速成型制造技术特种加工技术是先进制造技术的重要组成部分,是衡量一个国家制造技术水平和能力的重要标志,在我国的许多关键制造业中发挥着不可替代的作用。

采用特种加工技术可以加工特殊材料,且加工中无切削力,能够进行微细加工及复杂的空间曲面成形,所以能够解决航空航天、军工、汽车、模具、冶金、机械等工业中的关键技术难题,从而逐步形成新兴的特种加工行业。

特种加工技术主要包括电加工技术、高能束流加工技术、快速成型制造技术等,其中以快速成型制造技术对现代制造业的影响最为重大。

快速成型制造技术(Rapid Prototyping Manufac?turing,RPM),就是根据零件的三维模型数据,迅速而精确地制造出该零件。

它是在20世纪80年代后期发展起来的,被认为是最近20年来制造领域的一次重大突破,是目前先进制造领域研究的热点之一。

快速成型制造技术是集CAD技术、数控技术、激光加工、新材料科学、机械电子工程等多学科、多技术为一体的新技术。

传统的零件制造过程往往需要车、钳、铣、磨等多种机加工设备和各种夹具、刀具、模具,制造成本高,周期长,对于一个比较复杂的零件,其加工周期甚至以月计,很难适应低成本、高效率的加工要求。

快速成型制造技术能够适应这种要求,是现代制造技术的一次重大变革。

快速成型产品随着CAD建模和光、机、电一体化技术的发展,快速成型技术的工艺方法发展很快。

目前已有光固法(SLA)、层叠法(LOM)、激光选区烧结法(SLS)、熔融沉积法(FDM)、掩模固化法(SGC)、三维印刷法(TDP)、喷粒法(BPM)等10余种。

1、光固化立体造型(Stereolithography,SLA)该技术以光敏树脂为原料,将计算机控制下的紫外激光,以预定零件各分层截面的轮廓为轨迹,对液态树脂逐点扫描,由点到线到面,使被扫描区的树脂薄层产生聚合反应,从而形成零件的一个薄层截面。

当一层固化完毕,升降工作台移动一个层片厚度的距离,在原先固化好的树脂表面再覆盖一层新的液态脂以便进行新一层扫描固化。

快速成型技术快速成型技术简介快速成型技术(Rapid Prototyping Technology-RPT)属于先进制造技术范畴,机械工程学科非传统加工工艺(或称为特种加工),是将CAD、CAM、CNC、激光、精密伺服驱动和新材料等先进技术集成的一种全新制造技术。

它通过叠加成型方法可以自动而迅速地将设计的三维CAD模型转化为具有一定结构和功能的原型或直接制造零件。

与传统的制造方法相比,它具有生产周期短,成本低的优势,并且可以灵活地改变设计方案,实现柔性生产,在新产品的开发中具有广阔的应用前景。

目前世界上投入应用的快速成形的方法有十多种,主要包括立体印刷(SLA-StereoLithgraphy Apparatus)、分层实体制造(LOM-Laminated Object Manufacturing)、选择性激光烧结(SLS—Selective Laser Sintering)、熔化沉积制造(FDM-Fused Deposition Modeling)、固基光敏液相(SGC-Solid Ground Curing)等方法。

其中选择性激光烧结(SLS)技术具有成型材料选择范围宽、应用领域广的突出优点,得到了迅速发展,正受到越来越多的重视。

SLS方法具有以下的优点:由于粉末具有自支撑作用,不需另外支撑;材料广泛,不仅包括各种塑料材料、蜡和覆膜砂,还可以直接生产金属和陶瓷零件。

且材料可重复使用,利用率高。

快速成型技术工作原理使用CO2激光器烧结粉末材料(如蜡粉、PS粉、ABS粉、尼龙粉、覆膜陶瓷和金属粉等)。

成型时先在工作台上铺上一层粉末材料,激光束在计算机的控制下,按照截面轮廓的信息,对制件实心部分所在的粉末进行烧结。

一层完成后,工作台下降一个层厚,再进行下一层的铺粉烧结。

如此循环,最终形成三维产品。

快速成型技术应用选择性激光烧结快速成型(Selective Laser Sintering Rapid Prototyping)技术(简称SLS技术)由于具有成型材料选择范围宽、应用领域广的突出优点,得到了迅速的发展,正受到越来越多的重视。

快速成型技术的原理、工艺过程及技术特点:1 快速成型介绍RP技术简介快速原型制造技术,又叫快速成形技术,(简称RP技术);英文:RAPID PROTOTYPIIN简称RP技术),或RAPID PROTOTYPING MANUFACTURE简G RPMI快速成型(RP技术是九十年代发展起来的一项先进制造技术,是为制造业企业新产品开发服务的一项关键共性技术, 对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。

自该技术问世以来,已经在发达国家的制造业中得到了广泛应用,并由此产生一个新兴的技术领域。

RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。

不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。

但是,其基本原理都是一样的,那就是"分层制造,逐层叠加",类似于数学上的积分过程。

形象地讲,快速成形系统就像是一台"立体打印机" IRP 技术的优越性显而易见:它可以在无需准备任何模具、刀具和工装卡具的情况下,直接接受产品设计(CAD数据,快速制造出新产品的样件、模具或模型。

因此,RP技术的推广应用可以大大缩短新产品开发周期、降低开发成本、提高开发质量。

由传统的"去除法"到今天的"增长法",由有模制造到无模制造,这就是RP技术对制造业产生的革命性意义。

2、它具体是如何成形出来的呢?形象地比喻:快速成形系统相当于一台"立体打印机"。

快速成型属于离散/堆积成型。

它从成型原理上提出一个全新的思维模式维模型,即将计算机上制作的零件三维模型,进行网格化处理并存储,对其进行分层处理,得到各层截面的二维轮廓信息,按照这些轮廓信息自动生成加工路径,由成型头在控制系统的控制下,选择性地固化或切割一层层的成型材料,形成各个截面轮廓薄片,并逐步顺序叠加成三维坯件.然后进行坯件的后处理,形成零件。