一种从混二甲苯和乙苯中分离间二甲苯与邻二甲苯的方法_

- 格式:pdf

- 大小:154.42 KB

- 文档页数:2

一种从二甲苯中分离乙苯和邻二甲苯的方法说实话从二甲苯中分离乙苯和邻二甲苯这事,我一开始也是瞎摸索。

我最开始想的办法特别简单粗暴,就是利用沸点的差异。

我知道它们沸点不同,乙苯沸点是℃,邻二甲苯沸点大概是℃,我就觉得那加热蒸馏不就行了嘛。

我把含有这几种物质的混合物放到蒸馏装置里,小心翼翼地加热,眼睛都不敢眨地盯着温度计。

可是我发现这根本不好使啊。

为啥呢?因为这沸点差距不是特别大,在实际操作中很难精准地把它们完全分离开,最后得到的产物还是混合得一塌糊涂。

这可把我愁坏了,感觉像是在一团乱麻里找线头,根本无从下手。

后来啊,我又想了个办法。

我想着能不能利用化学性质的差异呢?我就去翻各种资料,找了一种试剂,我想着它能和乙苯或者邻二甲苯有特殊的反应,这样就能把它们区分开了。

我在小剂量的混合物中加入这个试剂,观察反应的现象,结果发现要么是反应不完全,要么是把其他杂质也牵扯进来了,又失败了。

当时的心情那叫一个沮丧,就像爬楼梯快到顶了又一脚踩空滑下去了。

再后来啊,我就咨询了一些更有经验的人。

他们给我提了个思路,利用吸附的原理。

他们给我推荐了一种特殊的吸附剂。

这就像是磁铁吸铁屑一样,这种吸附剂对乙苯和邻二甲苯的吸附能力是不一样的。

于是我就开始尝试用这个吸附剂来分离。

我把混合物和吸附剂放在一起搅拌,然后再通过一些后续的处理,像洗脱之类的操作。

这个过程可不能着急,就像熬汤一样,火候不到就出不来效果。

不过在操作这个吸附过程的时候,吸附剂的用量我就把握不好了。

用量少了,分离不彻底,用多了呢,又怕把其他成分也吸附了,结果就是试了好多次才渐渐有了点感觉。

到现在呢,我觉得这种吸附分离的方法要是能有更精准的吸附剂用量控制,再结合一些先进的设备精确操作温度、压力之类的条件,从二甲苯中分离乙苯和邻二甲苯应该就比较靠谱了。

不过我也知道,可能还有其他更好的方法,我也会继续尝试探索,要是能让这个分离过程更高效成本更低就更好了,就像我们要是能轻松把混在一起的水果分开还保证水果完好无损那样完美的感觉。

邻间对二甲苯的分离工艺流程

邻间对二甲苯的分离工艺流程如下:

1. 磺化法:将间二甲苯和对二甲苯的混合物(混二甲苯馏分)与浓硫酸反应,使间二甲苯发生选择磺化,生成间二甲苯磺酸。

对二甲苯不发生磺化反应。

分离得到的间二甲苯磺酸经水解、中和、精馏,可以得到纯度为95~98%

的间二甲苯。

含对二甲苯的不磺化物经碱中和、结晶,可以得到纯度为95%的对二甲苯。

2. 结晶法:对二甲苯和乙苯等在混合物中凝固点较高,沸点较低,在混合物中结晶后加热到其熔点时即可分离。

而对二甲苯的熔点较低,先结晶出来,将结晶出来的对二甲苯加热到其熔点以上,熔化后通入冷凝器中回收;将剩下的未结晶的混合物再加热进行冷却结晶、离心分离、干燥即可得间二甲苯。

通过以上工艺流程,邻、间、对三种异构体都能得到有效的分离和提取。

如需获取更具体的信息,建议查阅专业化学书籍或咨询专业化学人员。

从二甲苯混合物中分离对二甲苯的方法近年来,二甲苯在化学研究中一直备受关注,因为它可以用于催化合成各种有用的化学物质,并且还具有许多工业化学制品的特性。

然而,在实际应用中,由于它极易挥发,即使在实验室中,往往也难以将其从其他有机成分中进行纯化分离,从而导致测定结果准确度和可靠性降低。

为此,需要提出一种简便、有效、可行的分离技术,以及能够有效分离出二甲苯的有效方法。

现有技术主要有三种分离方法,分别是气相色谱(GC)、溶剂萃取和晶体结晶分离。

其中GC的分离效果最好,但其分离速度较慢,耗时大,费用也很高。

溶剂萃取的分离效率较高,但由于其副反应较多,容易使二甲苯的化学性质发生变化,从而影响其在化学研究中的应用效果。

晶体结晶分离技术是一种新兴的分离技术,它可以有效分离出痕量物质,而且速度快、操作简便、费用低,耐受性高。

因此,晶体结晶分离技术已被广泛应用于二甲苯的分离研究中。

晶体结晶分离技术主要通过不同溶剂的混合,使得悬液中的物质形成溶胶,溶胶再经过特殊的处理,实现物质的分离和纯化。

从技术参数上来说,晶体结晶分离的主要技术参数包括结晶温度、结晶时间、恒温时间和溶胶去渍时间等。

另外,要想获得较高的二甲苯纯度,可以考虑引入其他物质,如离子析出剂,来增强纯度物质的析出。

有效分离二甲苯的基本步骤包括准备混合物、选择溶剂、溶液选择、结晶分离、溶胶去渍和产物分析。

首先,必须准备好合适的混合物,其次,应根据实际情况选择合适的溶剂;再者,在进行混合溶胶时,宜选择由相对温度的2种溶剂;然后,调整恒温结晶,使得溶质分离出来,析出白色晶体;接着,将晶体放入蒸馏器中去渍,抽出残留溶剂;最后,通过分析,包括色谱分析、质谱分析等,测定晶体的纯度。

晶体结晶分离技术具有快速、可行性好、费用低的优点,使得在实际应用中非常有效。

如果正确地确定技术参数,在混合物中有效分离二甲苯纯度可达到99%以上,可以有效分离出小于5PPM的物质组分。

同时,对晶体结晶分离技术可以进一步改善,缩短结晶时间,提高二甲苯的可靠性和准确度,以应用于不同场合。

从二甲苯混合物中分离对二甲苯的方法近年来,随着科学技术的发展,二甲苯的重要性和应用日益增多。

二甲苯是一种重要的工业原料及溶剂,主要用于石油、化学、军事、汽车制造业和电子产品的生产。

它在许多科学领域的应用和研究中扮演着重要的角色。

因此,分离对二甲苯是一个重要的研究课题。

二甲苯混合物中分离对二甲苯的方法有很多。

其中,常用的分离方法有分子筛吸附法、气相色谱法、薄层色谱法、水萃取法、液-液萃取法、离子交换法和离子沉淀法等。

这些方法也可以相互结合使用。

本文将对上述几种分离方法进行详细的探讨。

1.子筛吸附法分子筛吸附法是一种沉淀分离技术,是一种在温和条件下分离各种化合物的有效方法。

它利用固定床中的分子筛特定的表面特性以及淋洗条件来实现对目标分子的有效分离。

分子筛吸附法是通过电位和大小来选择和吸附二甲苯。

分子筛吸附法能有效分离二甲苯与其他任何组分,同时还可以通过淋洗条件和温度调节来改变二甲苯的吸附条件,从而实现更高的结果。

2.相色谱法气相色谱法是利用不同物质在不同温度下的分离特性,通过气相层析的方法分离对二甲苯,也称为气相色谱(GC)。

气相色谱法能够在室温下对二甲苯进行高精度的分离,而且器件易于操作,且在分离度方面有很高的针对性。

气相色谱法还可以降低交叉污染,可以很好地解决污染源和应用中累积污染的问题。

3.层色谱法薄层色谱法(TLC)是改变溶剂组成和比例来实现液相分离的方法。

它是以吸附沉淀或溶剂析出为主,以色谱、萃取、混沉、蒸发等方式分别实现的。

它的优点是使用简便、分离迅速,而且能够在一次实验中实现多种条件的分离,能够分析混合物各组分的比例,并能够较好地识别二甲苯混合物中的其他组分。

4.萃取法水萃取法是一种经济高效的分离法,它是通过介电原理来分离二甲苯的。

水萃取法利用水的介电特性,将分子的一部分的电荷划分到非极性部分,以防止分子向水分子结合,使二甲苯更容易从混合物中脱除。

水萃取法在保持有效的分离性能的同时,还具有操作简便、经济实惠、可行性强等优点。

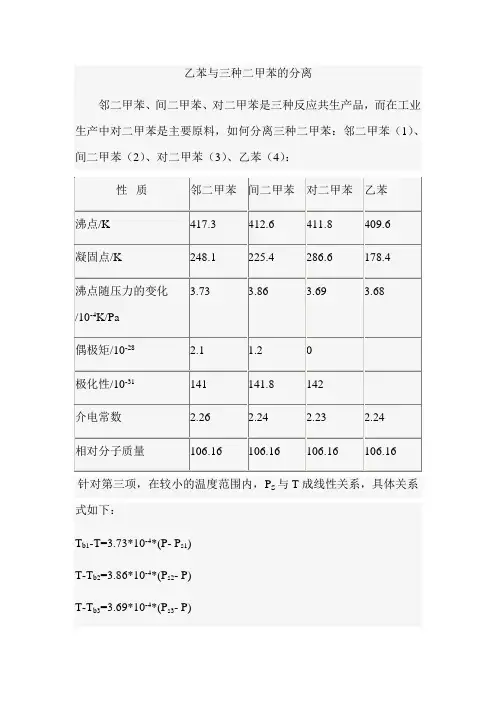

乙苯与三种二甲苯的分离邻二甲苯、间二甲苯、对二甲苯是三种反应共生产品,而在工业生产中对二甲苯是主要原料,如何分离三种二甲苯:邻二甲苯(1)、间二甲苯(2)、对二甲苯(3)、乙苯(4):针对第三项,在较小的温度范围内,P S与T成线性关系,具体关系式如下:T b1-T=3.73*10-4*(P- P s1)T-T b2=3.86*10-4*(P s2- P)T-T b3=3.69*10-4*(P s3- P)T-T b4=3.68*10-4*(P s4- P)根据邻二甲苯与对二甲苯的沸点差按照黄金分割,设定T=413.901,而P=101.3KPa,求得相对挥发度(注解1)α21=1.1354;α31=1.1606;α41=1.226;α32=1.022;α42=1.079;α43=1.056从相对挥发度分析,邻二甲苯与其它三种物质可以通过减压精馏,塔釜取得纯净的邻二甲苯。

第二步,利用乙苯、间二甲苯、对二甲苯具有较大的凝固点差异,可采取熔融结晶法,先行分离乙苯,再进一步采用结晶法分离间二甲苯和对二甲苯;或者在分离乙苯后,利用间二甲苯与对二甲苯的偶极矩的差异(极性差异),利用分子筛进行吸附分离。

(2)间二甲苯沸点138.8对二甲苯沸点:138.4℃间二甲苯与对二甲苯为同分异构体。

异构体挥发度相差较小,不能用精馏的方法分离,这两种物质熔点相差较大,所以工业上用熔融结晶和吸附分离两种物质。

注解1.相对挥发度:习惯上将溶液中易挥发组分的挥发度对难挥发组分的挥发度之比,称为相对挥发度。

以α表示。

α=(yA/yB)/(xA/xB),yA——气相中易挥发组分的摩尔分数;yB——气相中难挥发组分的摩尔分数;xA——液相中易挥发组分的摩尔分数;xB——液相中难挥发组分的摩尔分数。

液体混合物中两组分的相平衡比的比值。

组分A对组分B的相对挥发度xAB可表示为:αAB=KA/KB(1)式中KA和KB分别为组分A和B的相平衡比。

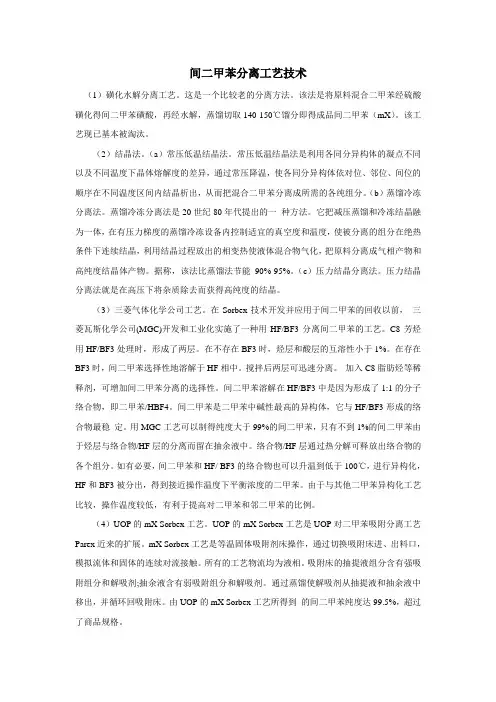

间二甲苯分离工艺技术(1)磺化水解分离工艺。

这是一个比较老的分离方法。

该法是将原料混合二甲苯经硫酸磺化得间二甲苯磺酸,再经水解,蒸馏切取140-150℃馏分即得成品间二甲苯(mX)。

该工艺现已基本被淘汰。

(2)结晶法。

(a)常压低温结晶法。

常压低温结晶法是利用各同分异构体的凝点不同以及不同温度下晶体熔解度的差异,通过常压降温,使各同分异构体依对位、邻位、间位的顺序在不同温度区间内结晶析出,从而把混合二甲苯分离成所需的各纯组分。

(b)蒸馏冷冻分离法。

蒸馏冷冻分离法是20世纪80年代提出的一种方法。

它把减压蒸馏和冷冻结晶融为一体,在有压力梯度的蒸馏冷冻设备内控制适宜的真空度和温度,使被分离的组分在绝热条件下连续结晶,利用结晶过程放出的相变热使液体混合物气化,把原料分离成气相产物和高纯度结晶体产物。

据称,该法比蒸馏法节能90%-95%。

(c)压力结晶分离法。

压力结晶分离法就是在高压下将杂质除去而获得高纯度的结晶。

(3)三菱气体化学公司工艺。

在Sorbex技术开发并应用于间二甲苯的回收以前,三菱瓦斯化学公司(MGC)开发和工业化实施了一种用HF/BF3分离间二甲苯的工艺。

C8芳烃用HF/BF3处理时,形成了两层。

在不存在BF3时,烃层和酸层的互溶性小于1%。

在存在BF3时,间二甲苯选择性地溶解于HF相中。

搅拌后两层可迅速分离。

加入C8脂肪烃等稀释剂,可增加间二甲苯分离的选择性。

间二甲苯溶解在HF/BF3中是因为形成了1:1的分子络合物,即二甲苯/HBF4。

间二甲苯是二甲苯中碱性最高的异构体,它与HF/BF3形成的络合物最稳定。

用MGC工艺可以制得纯度大于99%的间二甲苯,只有不到1%的间二甲苯由于烃层与络合物/HF层的分离而留在抽余液中。

络合物/HF层通过热分解可释放出络合物的各个组分。

如有必要,间二甲苯和HF/ BF3的络合物也可以升温到低于100℃,进行异构化,HF和BF3被分出,得到接近操作温度下平衡浓度的二甲苯。

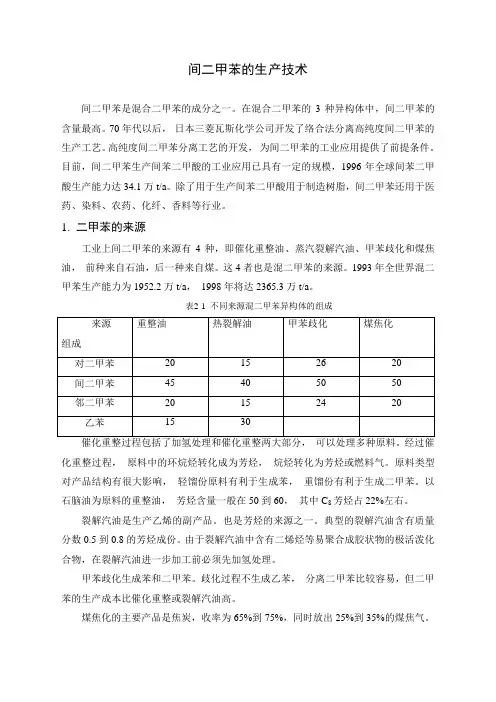

间二甲苯的生产技术间二甲苯是混合二甲苯的成分之一。

在混合二甲苯的3种异构体中,间二甲苯的含量最高。

70年代以后,日本三菱瓦斯化学公司开发了络合法分离高纯度间二甲苯的生产工艺。

高纯度间二甲苯分离工艺的开发,为间二甲苯的工业应用提供了前提条件。

目前,间二甲苯生产间苯二甲酸的工业应用已具有一定的规模,1996年全球间苯二甲酸生产能力达34.1万t/a。

除了用于生产间苯二甲酸用于制造树脂,间二甲苯还用于医药、染料、农药、化纤、香料等行业。

1. 二甲苯的来源工业上间二甲苯的来源有4种,即催化重整油、蒸汽裂解汽油、甲苯歧化和煤焦油,前种来自石油,后一种来自煤。

这4者也是混二甲苯的来源。

1993年全世界混二甲苯生产能力为1952.2万t/a,1998年将达2365.3万t/a。

表2-1 不同来源混二甲苯异构体的组成催化重整过程包括了加氢处理和催化重整两大部分,可以处理多种原料。

经过催化重整过程,原料中的环烷烃转化成为芳烃,烷烃转化为芳烃或燃料气。

原料类型对产品结构有很大影响,轻馏份原料有利于生成苯,重馏份有利于生成二甲苯。

以石脑油为原料的重整油,芳烃含量一般在50到60,其中C8芳烃占22%左右。

裂解汽油是生产乙烯的副产品。

也是芳烃的来源之一。

典型的裂解汽油含有质量分数0.5到0.8的芳烃成份。

由于裂解汽油中含有二烯烃等易聚合成胶状物的极活泼化合物,在裂解汽油进一步加工前必须先加氢处理。

甲苯歧化生成苯和二甲苯。

歧化过程不生成乙苯,分离二甲苯比较容易,但二甲苯的生产成本比催化重整或裂解汽油高。

煤焦化的主要产品是焦炭,收率为65%到75%,同时放出25%到35%的煤焦气。

煤焦气由煤气、焦油和水组成,其中焦油中含有甲苯和二甲苯。

世界各国芳烃原料构成各不相同。

美国芳烃的主要来源是催化重整油,因此美国乙烯生产的原料三分之二以上是天然气和凝析油,裂解汽油中回收的芳烃很少。

欧洲和日本生产乙烯普遍采用石脑油作为原料,因此大规模乙烯工业副产的裂解汽油成为欧洲和日本芳烃的主要原料。

分离乙苯和邻二甲苯的工艺流程乙苯和邻二甲苯的分离可是个很有趣的事儿呢!咱先来说说乙苯和邻二甲苯这俩家伙的特性。

乙苯呀,它是一种芳香烃,分子结构有它自己的特点。

邻二甲苯呢,也是芳香烃家族的一员,不过它的结构跟乙苯有些不同。

就像是两个性格有些相似但又有区别的小伙伴。

那要把它们分离开来,得有一套巧妙的工艺流程。

有一个常见的方法是通过精馏。

这就好比是一场比赛,在精馏塔这个大舞台上,乙苯和邻二甲苯根据自己的“本事”往上跑。

精馏塔里面有好多层塔板呢,就像一个个小台阶。

它们在这个塔里受热,因为沸点的差异,就开始分开行动。

沸点低一些的家伙就会先往上跑,沸点高一点的就相对跑得慢一点。

这个过程可需要精确的控制温度和压力哦。

如果温度高了或者低了,就像比赛的规则乱了套,这俩就可能分不开或者分不好啦。

还有一种方法是利用吸附。

想象一下,有一些特殊的吸附剂,就像是一个个小陷阱。

乙苯和邻二甲苯路过的时候,就会被吸附。

但是呢,它们被吸附的能力也是有差别的。

这就好像是有的陷阱对乙苯更有吸引力,有的对邻二甲苯更有吸引力。

然后呢,再通过一些手段,把被吸附的它们再分别释放出来,这样就达到了分离的目的。

另外,萃取也是一种可能的工艺流程。

就像是有一个特殊的溶剂,这个溶剂就像一个超级磁铁。

乙苯和邻二甲苯在这个溶剂里的溶解度不一样。

溶解度大的就会更容易被溶剂拉走,溶解度小的就留在原地或者被拉走的少一些。

然后再把它们从溶剂里再分离出来,就像从磁铁上把东西取下来一样,也是需要一些技巧的。

在实际的工业生产中,这些工艺流程都不是孤立存在的。

往往是几种方法结合起来用。

比如说先精馏一下,初步把乙苯和邻二甲苯分开一些,然后再用吸附或者萃取进一步提纯。

这就像是接力赛,每个环节都很重要,一环扣一环。

而且呀,在设计这些工艺流程的时候,还得考虑成本呢。

如果一种方法特别高大上,但是成本超级高,那也不划算呀。

就像我们买东西,得考虑性价比一样。

要选择既能够有效分离乙苯和邻二甲苯,又不会让成本高得吓人的工艺流程。

乙苯与三种二甲苯的分离邻二甲苯、间二甲苯、对二甲苯是三种反应共生产品,而在工业生产中对二甲苯是主要原料,如何分离三种二甲苯:邻二甲苯(1)、间二甲苯(2)、对二甲苯(3)、乙苯(4):针对第三项,在较小的温度范围内,P S与T成线性关系,具体关系式如下:T b1-T=3.73*10-4*(P- P s1)T-T b2=3.86*10-4*(P s2- P)T-T b3=3.69*10-4*(P s3- P)T-T b4=3.68*10-4*(P s4- P)根据邻二甲苯与对二甲苯的沸点差按照黄金分割,设定T=413.901,而P=101.3KPa,求得相对挥发度(注解1)α21=1.1354;α31=1.1606;α41=1.226;α32=1.022;α42=1.079;α43=1.056从相对挥发度分析,邻二甲苯与其它三种物质可以通过减压精馏,塔釜取得纯净的邻二甲苯。

第二步,利用乙苯、间二甲苯、对二甲苯具有较大的凝固点差异,可采取熔融结晶法,先行分离乙苯,再进一步采用结晶法分离间二甲苯和对二甲苯;或者在分离乙苯后,利用间二甲苯与对二甲苯的偶极矩的差异(极性差异),利用分子筛进行吸附分离。

(2)间二甲苯沸点138.8对二甲苯沸点:138.4℃间二甲苯与对二甲苯为同分异构体。

异构体挥发度相差较小,不能用精馏的方法分离,这两种物质熔点相差较大,所以工业上用熔融结晶和吸附分离两种物质。

注解1.相对挥发度:习惯上将溶液中易挥发组分的挥发度对难挥发组分的挥发度之比,称为相对挥发度。

以α表示。

α=(yA/yB)/(xA/xB),yA——气相中易挥发组分的摩尔分数;yB——气相中难挥发组分的摩尔分数;xA——液相中易挥发组分的摩尔分数;xB——液相中难挥发组分的摩尔分数。

液体混合物中两组分的相平衡比的比值。

组分A对组分B的相对挥发度xAB可表示为:αAB=KA/KB(1)式中KA和KB分别为组分A和B的相平衡比。

一种从混合二甲苯中分离乙苯和邻-二甲苯的生产工艺1. 工艺的历史:从需求到诞生1.1 早期的混合二甲苯困扰其实啊,在化学工业发展的早期,混合二甲苯就像是一个让人头疼的“大杂烩”。

它里面包含了乙苯、邻二甲苯等多种成分,就像一盒混装的糖果,你想要单独吃其中一种口味都很困难。

那时候,由于技术有限,这些混合在一起的物质很难被有效地分开,导致在很多工业应用中不能很好地发挥它们各自的作用。

1.2 工艺的逐步发展随着工业的不断进步,就像人们开始想办法把混装糖果按口味分开一样,科学家们也开始探索从混合二甲苯中分离出乙苯和邻二甲苯的方法。

这个过程可不是一帆风顺的,经过了无数次的试验和失败。

最开始的方法可能比较简单粗糙,就像用手去挑糖果一样,效率低而且纯度也不高。

但是慢慢地,通过对这些物质物理和化学性质的深入研究,更先进的生产工艺开始逐渐出现。

2. 制作过程:像解开谜题一样分离2.1 初步处理:原料准备首先呢,得有混合二甲苯这个原料。

这就好比要做一道特别的菜,先得把食材准备好。

混合二甲苯就像是从石油这个“大仓库”里取出来的混合食材。

在这一步,要确保混合二甲苯的质量和成分稳定,就像我们做菜时要保证食材新鲜一样。

2.2 关键步骤:利用物理性质差异接下来,就是这个工艺的核心部分啦。

乙苯和邻二甲苯在物理性质上是有差别的,比如说沸点不同。

这就好比两个人身高不同一样,是很明显的区别。

我们就可以利用这个沸点的差异来进行分离。

具体怎么做呢?就像把混合的水和油加热,因为它们沸点不同,水先沸腾变成水蒸气跑掉,油还留在锅里。

这里也是类似的道理,通过加热混合二甲苯,让乙苯或者邻二甲苯先变成气体,然后再通过特殊的装置把气体收集起来,就像用一个特殊的网把跑出来的“小虫子”(这里指变成气体的乙苯或邻二甲苯)抓住一样。

2.3 多次精制:提高纯度但是啊,刚分离出来的乙苯或者邻二甲苯还不是很纯,就像刚从地里挖出来的土豆,上面还带着泥呢。

所以需要进行多次精制。

专利名称:一种混合二甲苯的分离方法专利类型:发明专利

发明人:顾正桂,洪克华

申请号:CN201610184437.4

申请日:20160328

公开号:CN105732257A

公开日:

20160706

专利内容由知识产权出版社提供

摘要:本发明公开了一种混合二甲苯的分离方法,将混合二甲苯与水混合加入共沸精馏塔,塔底得到含对二甲苯混合液,塔顶得到的间二甲苯与水混合气体进入分层灌分层,上层得到间二甲苯,下层得到水;以环丁砜与邻苯二甲酸二丁酯的混合物为萃取剂,将共沸精馏塔塔底得到的含对二甲苯混合液加入萃取精馏塔,塔底得到含有萃取剂混合液,塔顶得到对二甲苯;萃取精馏塔塔底得到的含有萃取剂混合液经再生塔处理后,塔顶得到含邻二甲苯混合物,塔底得到萃取剂。

本发明所述方法,工艺简单,经过一次共沸精馏分层和一次萃取精馏,可得到高纯度间二甲苯和对二甲苯。

申请人:南京师范大学

地址:210046 江苏省南京市亚东新城区文苑路1号

国籍:CN

代理机构:南京知识律师事务所

代理人:韩朝晖

更多信息请下载全文后查看。