延长螺杆泵检泵周期

- 格式:docx

- 大小:15.16 KB

- 文档页数:4

三元复合驱结垢与防垢初步认知【摘要】三元复合驱区块ⅰ于2008年10月投产,2010年5月陆续进入三元主段塞阶段。

目前处于见效期,部分油井已出现结垢、垢卡迹象。

鉴于此问题,针对该时期采油井的结垢机理、现状及结垢对机采井的影响,结垢会导致抽油机井出现频繁卡泵,螺杆泵井扭矩升高,杆断现象较为频繁,从而根据采油井的离子浓度的动态变化,做好井下与地面防垢措施的应用工作,确保机采井采出时率。

【关键词】抽油机螺杆泵结垢防垢三元复合驱是20 世纪末发展起来的一种可有效提高采收率的三次采油方式。

大庆油田自1993 年起开展三元复合驱现场试验,经过多年技术攻关,三元复合驱油技术已成为大庆油田提高原油采收率、增加可采储量的重要技术手段之一。

但开发会出现结垢现象,机采井逐步出现垢卡,全井杆、管、泵,甚至活塞与转子严重结垢,导致频繁作业。

依据结垢机理、井下防垢、地面加药、作业方法以及生产管理多个方面,做到防垢,延长检泵周期。

1 区块ⅰ概况区块ⅰ总井数213口,其中注入井109口,采出井103口,以葡i32~33为主要开采层位,区块于2009年11月9日注入前置聚合物段塞,2010年5月注入三元主段塞。

截止2012年3月末,区块注入地下孔隙体积0.519pv,聚合物用量1136.01mg/l.pv,阶段累积产油49.9784×104t,阶段采出程度11.05%,受效井97口,受效比例94.17%。

区块平均ph值9.12,2010年12月出现第一口垢卡井,目前一次垢卡21口,平均检泵周期614天,二次垢卡5口,平均检泵周期78天。

2 机采井防垢措施应用2.1 结垢机理分析区块ⅰ三元主段塞主要注入:30%碱浓度、重烷基磺酸钠表活剂以及聚合物。

当三元复合驱溶液注入地层后,溶液中的naoh和地层中的矿物质及地层水发生反应,产生大量易成垢离子,如ca2+、mg2+、hco3-等。

当混有易成垢离子的三元复合驱溶液进入油井后,在井筒附近其压力急剧下降,流速剧烈变化,液体中离子浓度平衡被打破,从而导致井筒、井下设备和地面设备等产生结垢现象,若油井进入结垢期,地层碱性增加,即ph值呈上升趋势,ca2+和mg2+离子浓度下降、hco3-离子浓度下降、co32-离子浓度上升。

国外石油工程技术的最新进展近年来给世界石油工业带来技术革命的几项高新技术成果主要有以下几个方面:地质巡航系统给水平井技术和复杂油井结构的发展带来了无限的生命力,使水平井从过去边缘和高风险技术变成今天提高原油采收率的常规技术。

钻井监控系统使石油钻井工艺技术迸入了全球实时监控时代,人们可以在办公室与远在万里之遇的井场工程师和技术总监通过网络进行通讯,提高了钻井的安全性和效率。

智能完井技术对石油资源提供了一种更智能化、更灵活可变的管理,同时,智能完井系统给油藏参数监测和生产参数的计量提供了一个强有力的手段。

先进的完井技术在疏松砂岩油藏的长水平井段裸眼完井获得成功,实现了油井长期的无砂生产。

新的人工举升系统在油田的应用可提高产量和减少井下故障,降低采油成本。

近年来,水平井技术带动了世界石油工程技术的飞速发展,该技术在提高原油采收率方面的优势明显。

水平井钻井过程中,钻头钻遇油层靠新一代的地质巡航(Geo-Navigaion)系统进行井眼轨迹的准确导向,100%中靶,确保其最大限度地钻遇油层。

在实现油藏和采油生产一体化的优化管理方面,借助网格技术的钻井井眼结构实时监控(Realtime Well Construction Monitoring)技术实现了20世纪80年代初人们的设想,已经可以使相距万里之遥的钻井现场总监与地质师之间进行有效通讯,交换钻井意见,共同查看钻井的全过程和修改井眼轨迹,真正实现优化钻井。

智能完井系统(Intelligent Completion system)可使人们目睹井下油藏变化的动态参数,并能随时根据生产需要遥控井下各个不同油水层的开关,实现油嘴或水嘴的无级调速,油井管理更高效、更科学和更灵活。

先进的完井技术主要体现在高难度的疏松砂岩油藏的水平井裸眼完井技术,该技术应用近年来发展起来的水压裂(Water Fracturing)技术结合下入具有独特结构的防砂管(Stand-Along Pre-packing Screen)和管外砾石充填(Gravel Packing)完井技术,成功地实现水平井和多分支井的裸眼完井,从而达到长期的无砂生产。

螺杆泵故障诊断摘要:介绍了螺杆泵采油系统的结构特点、工作原理等。

总结了螺杆泵系统在使用过程中出现的主要故障并重点分析了影响螺杆泵故障的自身因素和外界因素。

结合当前最新技术介绍了四种非常实用的螺杆泵故障诊断方法。

关键词:螺杆泵;故障; 分析;诊断引言螺杆泵采油系统是近些年发展起来的一种先进的采油技术,因其系统设备尺寸小、维护和管理方便、系统效率高等优点,受到了人们的日益关注,并在油田上逐步得到广泛的推广和使用。

螺杆泵按驱动方式分为电动潜油螺杆泵和地面驱动井下螺杆泵,油田上常用的螺杆泵为地面驱动井下螺杆泵。

随着我国地面驱动螺杆泵采油系统在油田上的应用,越来越多的故障出现在现场生产过程中。

导致故障出现的原因是多种多样的,除去人为因素,螺杆泵采油技术理论的不完善是其主要根源。

但是由于螺杆泵采油的发展时间相对不长,在以后较短的时间内开发出完整的故障诊断系统是存在很大难度的。

因此,建立地面螺杆泵采油系统故障诊断的初步方法,既能解决油田的生产问题,又能为以后的研究提供资料。

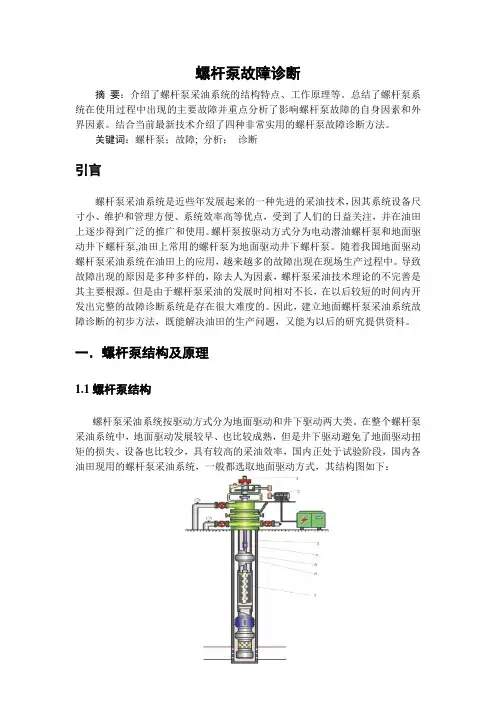

一.螺杆泵结构及原理1.1螺杆泵结构螺杆泵采油系统按驱动方式分为地面驱动和井下驱动两大类。

在整个螺杆泵采油系统中,地面驱动发展较早、也比较成熟,但是井下驱动避免了地面驱动扭矩的损失、设备也比较少,具有较高的采油效率,国内正处于试验阶段,国内各油田现用的螺杆泵采油系统,一般都选取地面驱动方式,其结构图如下:1——光杆;2——驱动装置;3——抽油杆;4——油管5——套管;6——扶正器;7——井下螺杆泵图1-1 地面驱动螺杆泵地面驱动螺杆泵采油系统主要由地面驱动、螺杆泵和抽油杆组成。

地面驱动部分由电动机、减速箱和光杆密封器等组成。

采油动力由电动机输出,带动抽油杆旋转,连接在抽油杆底部的螺杆泵转子随之一起转动。

井下螺杆泵由转子和定子组成,转子由高强度钢材料制成的单头螺旋线体,具有坚硬耐磨、光滑镀铬表面;定子是一个在钢管内硫化成型的双头螺旋线体,其内橡胶定子具有柔软的弹性。

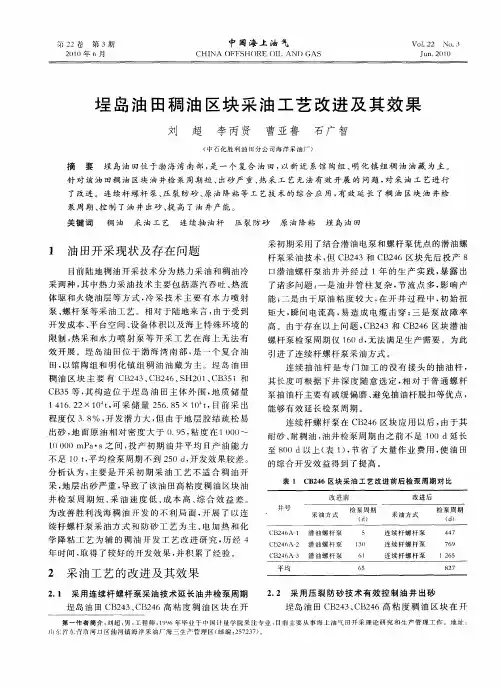

浅析应用大排量螺杆泵的优越性摘要:本文借鉴兄弟采油厂大排量螺杆泵举升工艺应用的成功经验,结合埕岛油田开发中遇到的高油气比油井、稠油开采等问题,论述了大排量螺杆泵在埕岛油田应用的优越性。

关键词:大排量螺杆泵性能改进优越性0 引言由于埕岛油田初期快速开发,注水工作滞后,导致埕岛油田地层严重亏空、地层压力下降较大,油井静液面下降。

由于埕岛油田采取的“卫星平台-海底管线-中心平台-海底管线-陆地接转站”开发建设模式,单平台控制含油面积大,油井井斜角较大,螺杆泵在斜井中又无法实现深抽,导致了螺杆泵在海上的应用数量减少。

但随着海上注水工作的加快、海上提液生产的开始和采油厂“节能降耗”的要求,螺杆泵的泵效高,更能适应气、砂含量较高的生产条件,地面设备占用面积小,管理简便,排量调节适中的突出特点;再加上多年来,经过工艺人员对螺杆泵的持续改进,螺杆泵走过了单头螺杆泵的优选、单头泵到双头泵的改进,实心抽油杆、空心抽油杆、连续杆抗偏磨、脱扣的升级,螺杆泵变频装置地推广应用,使地面驱动螺杆泵井与电泵井相比具有更高的经济效益。

因此在地层供液充足、井身轨迹较好适应螺杆泵采油的油井中,试验大排量螺杆泵,对降低海上原油生产的成本有积极作用。

1 大排量螺杆泵举升工艺应用情况胜坨油田进入特高含水期后,出砂、注聚使油井工况日益恶化,电泵井产液单耗高,为了满足开发生产的要求,改善油井工况,他们拓宽、完善常规举升工艺螺杆泵的适应范围和适应性,实现了油井的优化生产。

1.1 开展的配套技术研究海洋采油厂认识到大排量螺杆泵机械举升工艺在解决稠油冷采、高含砂、高含气井开采难题和能耗低的优点,针对大排量螺杆泵的特点,结合海洋采油厂井身、井况和生产情况,开展了“一完善、两配套、两研究”工作,提高了大排量螺杆泵运行的可靠性。

他们在原来7种小排量螺杆泵泵型的基础上新增10种大排量泵型,排量、扬程得到系列化;100转/分转速下最大排量达到288m3,大排量下最大扬程达到1350米。

螺杆泵产品应用中的质量管理措施X唐 颖(大庆油田装备制造集团销售公司作业分公司,黑龙江大庆 163311) 摘 要:螺杆泵技术在使用过程中,任何一个阶段要是在管理方面没有达到完善的话,都会对该技术手段在规模化水平上带来一定程度的影响。

所以,必须对所有阶段进行严格管理和控制,在生产和使用的全过程都要贯彻实施质量管理。

关键词:螺杆泵技术;应用;质量管理措施 中图分类号:T E933+.3 文献标识码:A 文章编号:1006—7981(2012)14—0076—01 螺旋泵属于机械采油设备,在刚开始使用螺杆泵技术时,因为该项技术不管是在技术还是管理方面都没有达到完善,目前检泵周期很短,且不易于管理。

所以,必须要强化对质量的全面管理,在产品交付后进行完善的螺杆泵井使用规程和技术管理方式的制定,以便于加强管理,延长产品寿命、提高使用水平。

1 成立相关的组织机构,改进管理标准并不断完善螺杆泵技术是一项工程,具有系统性,在整个过程中,不管是哪一个阶段存在问题,都会对整套系统的应用产生不良影响。

所以,必须颁布实施《螺杆泵产品生产和技术管理办法》,制定针对螺杆泵井实施的管理制度并不断对其完善,建立一些必要的组织机构,例如把采油厂用户的油田管理机构作为基本的监督机构。

在加强产品质量的同时,油田的地质部门、规划研究所、以及其他采油矿和相关的机构等根据《螺杆泵产品生产和技术管理办法》中的规定,针对螺杆泵管理问题要细化职责,从而形成一个职责明确的管理系统。

要改进螺杆泵管理规范以及操作标准并对其不断完善,从而为螺杆泵产品从井生产到投产使用各个环节提供良好的管理前提。

2 技术培训要强化,全面提高管理人员的技能为了使采油厂用户以及作业队操作人员在螺杆泵管理以及操作方面具有切合实际的操作技能和规范管理意识,就要举办关于螺杆泵技术管理方面的学习班,进行螺杆泵技术理论的学习并给予现场指导。

积极开展螺杆泵技术的培训,让其进行采研以及学习参观,在必要的时候定期安排相关的专家进行授课并让现场管理经验丰富的技术人员提供现场指导。

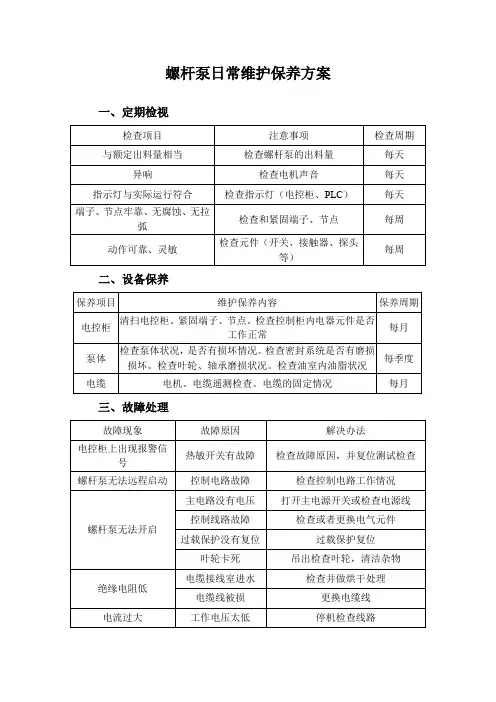

螺杆泵日常维护保养方案一、定期检视

二、设备保养

三、故障处理

四、维护运行基本操作

1、经常擦洗设备,保持设备清洁。

2、定期清扫控制柜,保持控制柜内清洁。

3、定期检查、紧固控制柜内接线端子。

4、检查电器元件状态。

5、定期检查叶轮、轴承,并紧固叶轮螺栓。

五、安全注意事项

1、操作人员应熟悉了解设备的性能,操作要领及注意事项。

2、开机前要先点动确认无卡撞及异常滴水。

3、开机后观察密封有正常滴水,无异常声音和气味。

4、巡视中注意电机减速器是否缺油,刀片磨损,声音是否异常。

5、运行半小时后观察泵壳、电机温度正常,泵壳温度不大于30℃,电机温度不大于40℃。

6、检修维护时必须关闭进出口阀门,控制箱断电,并在控制柜上悬挂“禁止合闸”标识。

国内外机械采油技术发展情况更新时间:2008-6-26 关注度:819 文章来源:报告直通车整理责任编辑:行业分析员主要内容:机械采油,机械采油技术1国外机械采油技术进展1.1抽油机国外抽油机总的发展方向是:超大载荷、长冲程、低冲次;自动化、智能化;高效节能;高适应性;无游梁长冲程、大型化。

游梁式抽油机经过多年的发展,产品的系列化、标准化和通用化程度日益提高;各种节能机型得到了普遍推广;抽油机自动化控制系统也被广泛使用;多种型式的无游梁长冲程抽油机的发展已日趋完善。

1.2抽油杆为了满足大泵强采、小泵深抽、稠油井、高含蜡井、腐蚀井和斜井采油的需要,国外研制了许多特种抽油杆,如超高强度抽油杆、玻璃钢抽油杆、空心抽油杆、电热抽油杆、KD 级抽油杆、连续抽油杆、金属塑料复合喷涂防腐抽油杆、柔性抽油杆和铝合金抽油杆,进一步提高了抽油杆的使用寿命和应用范围。

①Amoco公司利用碳纤维合成技术研究而成的抽油杆,可以作为连续的合成带状抽油杆取代常规柱状抽油杆,以提高标准游梁式举升系统的工作性能。

②加拿大Corod公司研究开发的椭圆截面型连续抽油杆,已经在许多国家15000多口井中使用,最大下泵深度已达3500m,均取得了较好的使用效果,Corod抽油杆与油管相对磨损较少,抽油杆应力减少23%,光杆最大载荷减少12.6%,消耗功率减少14.3%,特别适用于深井、斜井和丛式井开采石油及小.直径油管抽油。

③美国Axelson公司生产的S-80型超高强度抽油杆,由于抗疲劳强度高,消耗功率减少30%-50%。

④美国Maga公司生产的铝合金抽油杆,耐腐蚀能力很强,质量较轻,操作方便,消耗功率减少30%-50%,是一种很有发展前途的抽油杆。

⑤俄罗斯杜马兹石油股份公司2000年在1317油井和1520油井安装了2套玻璃钢抽油杆。

玻璃钢抽油杆的优良性能表现为兼有相当大的强度和很大的弹性,其质量大大低于钢质抽油杆。

这样在不改变设备类型的情况下,可以使用提高泵排量的大直径柱塞泵。

螺杆泵维护规程螺杆泵是一种常用的离心泵,通常用于输送高粘度液体、污泥等。

在使用过程中,按照正确的维护规程进行维护,可以有效延长螺杆泵的使用寿命,提高其工作效率。

下面为大家介绍一下螺杆泵的维护规程。

一、日常维护1、检查油温:螺杆泵工作时需要润滑油来保证正常运转,因此在工作之前和工作过程中需要检查润滑油的温度,若油温过高需要及时更换润滑油。

2、观察油量:需要不断检查油位高低,及时加入润滑油以保证正常工作。

3、检查电机:检查电机运转情况,如出现异常需要及时检修,保证电机正常工作。

4、检查前端密封:检查前端密封是否严密,及时更换损坏的密封件。

5、清理泵体:定期对泵体进行清洗,保持泵体内部的清洁,以防堵塞或损坏。

二、定期维护1、检查螺杆:检查螺杆的磨损情况,发现磨损严重时需要及时更换。

2、检查泵体:检查泵体是否有裂纹或变形。

3、维修密封:定期更换损坏的密封件,确保密封性能。

4、更换轴承:定期更换轴承,保证良好的运转状态。

5、更换润滑油:定期更换润滑油,确保润滑性能。

6、检查内部零部件:定期检查内部零部件的损坏情况,如发现损坏需要及时更换。

三、长期停用维护1、清洗泵体:长期停用螺杆泵时需要对泵体进行清洗,保持内部清洁。

2、防止锈蚀:涂上防锈液体,以防止泵体和内部零部件的锈蚀。

3、更换密封件:长期停止使用时,需要更换所有密封件,以便于再次使用时密封性能更好。

4、维修电机:长期停用时需要维修电机,以保证正常工作。

以上就是螺杆泵的维护规程。

在使用过程中,需要注意以下几点:定期检查泵体、轴承、螺杆等部件的磨损情况;定期更换润滑油;定期更换密封件,确保密封性能;长期停用时,对泵体进行清洗、涂防锈液体,更换所有密封件。

只有按照正确的维护规程进行维护,才能保证螺杆泵的正常运转,延长其使用寿命,提高工作效率。

煤层气井排采制度及配套工艺技术程伟【摘要】根据延川南煤层气试验区煤层气井排采过程中,因排液速度不合理和排采工艺不完善,造成煤层气排采井生产周期短、产气量低、资料录取不准确的现状,通过试验区45口井排采工作的摸索和试验,探索了“五段制”的工作制度和合理的套压范围,形成了防砂防气锁的斜井泵排采技术、电子压力计地面直读监测技术、捞砂泵捞砂技术,结果表明“五段制”的排采制度保证了延川南试验区煤层气排采井产气量稳步上升,日产气量超过16000 m3,生产周期由224 d延长至353 d。

%During the drainage-production of coalbed methane ( CBM) in southern of Yanchuan ,because of the un-reasonable drainage speed and imperfect techniques for the drainage -production,the drainage wells have many problems such as short production cycle ,low gas production ,and inaccurate information acquisition .Based on the experiences from 45 wells in the test area ,it was carried out studies on the “five sections”work system and a reasonable range of casing pressure .As a result ,the matching technologies were formed ,which include the drainage -production technology by devia-ted well pump with anti -sand and anti -airlock,the ground direct -reading monitoring technology by electronic -ma-nometer ,and the bailing technology by bailing sand pump .The results showed that the “five sections”work system can en-sure the gas production rate of CBM wells rising steadily ,with a daily gas production rate of over 16 000 m3/d.The matc-hing technology can prolong the production cycle from 224 days to 353 days .【期刊名称】《复杂油气藏》【年(卷),期】2014(000)001【总页数】4页(P69-72)【关键词】延川南;煤层气;排采制度;工艺技术【作者】程伟【作者单位】中国石化华东分公司石油勘探开发研究院,江苏扬州 225007【正文语种】中文【中图分类】TE323延川南煤层气试验区位于晋西挠曲带和陕北斜坡的结合部,地层西倾,总体形态为一简单的北西南东向的单斜,断层总体不发育,以小断层为主。

延长螺杆泵检泵周期

一、问题的提出

2021年底,大宛齐全油田实际产液量为3470吨/天,随着油田

开发进入中后期油井出砂和含水上升,在生产过程中出砂,油管、泵、

抽油杆结垢问题日益突出

2021年,大宛齐油田原油生产任务9.8万吨,假如使螺杆泵检泵

周期延长10%,即可提高单井产液量同时降低作业井成本支出。

油井出砂、结垢对螺杆泵影响——对出砂、结垢影响原因进行分

析,并采取相应措施,以达到延长螺杆泵井检泵周期

二、改进思路及方案实施

目前大宛齐油田开发进入中后期,含水率进入中一高期,油田油

藏埋深度浅,地层疏松,胶结程度差,大部分油井均有不同程度的出

砂,生产过程中油管、泵、抽油杆结垢和出砂问题日益突出。导致流

通管径缩小,油井泵效降低,螺杆泵无泵效,抽油杆断脱、卡泵、原

油输送能力降低,腐蚀输油管线和采油附件,严重时导致管线穿孔和

砂堵。随油田开发时间的延续,结垢油井数量还将逐年增加。

由以上分析,结合装置设备、人员等因素,小组成员认为对大宛

齐油田各生产单井的运行参数进行优化以及对单井的监测和调整需

要一个摸索过程,将大宛齐油田延长螺杆泵井检泵周期的目标值设定

为320天。

(一)原因分析

原因一:巡检不到位,井下管柱结蜡严重,造成蜡卡

分析:现大宛齐作业区采油队分105片区、109片区、1片区、

111片区巡井区块,每月对所有单井排查泵效两次,每日按计划进行

取样、计量。新井、措施井等重点井加密巡检,能够确保单井的及时

巡检。

原因二:油井伴生气很大时、造成液面被伴生气压下去

分析:油井出气量较大,与出砂、结垢对抽油泵的影响并无直接

关系。

原因三:井下出砂严重,易造成砂埋、泵效降低

分析:大宛齐油田含油层位为疏松砂岩油藏,油井在生产中易出

砂,应低转速运行(60转),否则会造成定子转子之间砂磨现象发生,

使两者之间的间隙加大,降低泵效。

原因四:作业时抽油泵柱塞未下到位

分析:作业中作业人员测量下井抽油杆时出现偏差,使抽油泵柱

塞未下入抽油泵桶内,柱塞未下到位与出砂、结垢对抽油泵影响并无

直接关系。

原因五:抽油杆断裂

分析:因抽油杆材质问题或选配不合理,造成抽油杆断裂。抽油

杆断裂与砂、垢对抽油泵的影响并无直接关系。

原因六:油田含水逐年上升,结垢严重,易造成垢卡

分析:大宛齐油田油井综合含水已达到80%以上,且矿化度较高,

井下管柱易结垢,会影响抽油泵的工况,甚至造成垢卡。

原因七:螺杆泵转速调正不合理

分析:对油井资料和采油数据分析不到位,未注意液面的跟踪即

及时测液面,造成供液不足,烧泵。

(二)确定要因制定对策

QC小组成员针对要因,讨论制定相应的对策,并制定负责人,

进行实施。

要因一:井下出砂严重,易造成砂卡

对策:安装复合防砂管、割缝筛管进行防砂,降低砂影响;措施:

在新井投产、油井措施作业、检泵作业前,针对该井的井下情况进行

预判。3-4月

要因二:油田含水逐年上升,结垢严重,易造成垢卡

对策:在井下管柱增加防垢器,降低垢影响;措施:降低管柱结垢

速度5-6月

要因三:螺杆泵转速调正不合理

对策:合理调整螺杆泵转速,使螺杆泵的工作趋于合理化;措施:

油井伴生气易造成抽油泵的气锁,井下出砂易造成抽油泵的砂卡,对

此,我们应用防气锁泵和防砂泵进行应对。7-8月

要因四:井下异物进入泵内,造成定子转子配合不好

对策:加密巡检,加强油井示功图分析,使单井出液趋于正常;措

施:发现泵效不良,立即采取洗井措施,恢复生产。1-11月

(三)实施阶段

根据油井生产情况和采油数据的分析,合理选配防砂和防垢器的

使用,制定油井合理运行参数按计划洗井,及时进行调参措施。防砂

(井次)29,防垢(井次)21,防砂防垢(井次)48,洗井329,调

参2100

三、应用效果

QC小組通过对防砂防垢器的推广应用,以及针对油井生产实际

生产情况采取的碰泵、洗井、调参等措施,2021年与2021年相比少

检泵16井次,检泵周期下降了18%,检泵周期延长至325天以上,

QC小组活动取得了显著的效果。(见图1)

目标值检查:检泵周期由原来的301天延长到325天,超过设定

的目标320天。

巩固措施:

(一)加强单井的巡检,及时排查受砂、蜡、垢影响的单井,并

及时上报;

(二)对发现砂影响,造成螺杆泵泵效不良的单井,及时采取罐

车排液、洗井、作业等措施,消除砂影响;

(三)新井、措施井投产后,密切跟踪,通过排查泵效发现螺杆

泵泵效降低,立即采取对应措施,进行解决;

(四)加强采油巡井工的理论及技能的提高,加强现场发现、解

决问题的能力。

四、技术创新点

(一)大宛齐油田是一个非常复杂的断块油田,油层纵向跨度大,

储层连通性差,油气水界面十分复杂,单井工作参数调整和优化存在

一定的困难。

(二)根据油井生产情况,合理调整螺杆泵参数;做好井下作业质

量监控,保障入井工具清洁。

(三)油田生产情况的变化是一个动态的过程,单井管理优化调

整也将是一个动态的管理,在今后的工作中,应及时总结,对不合理

的制度及时调整,确定最佳工作参数,合理选配下井螺杆泵延长生产

周期,保障老井稳产。

(四)加强员工专业技能的培训,提高员工专业技能,使员工的

技术业务素质和工作效率提升到了一个新的水平。