镁质干式料在水钢连铸中间包上的应用

- 格式:doc

- 大小:22.50 KB

- 文档页数:2

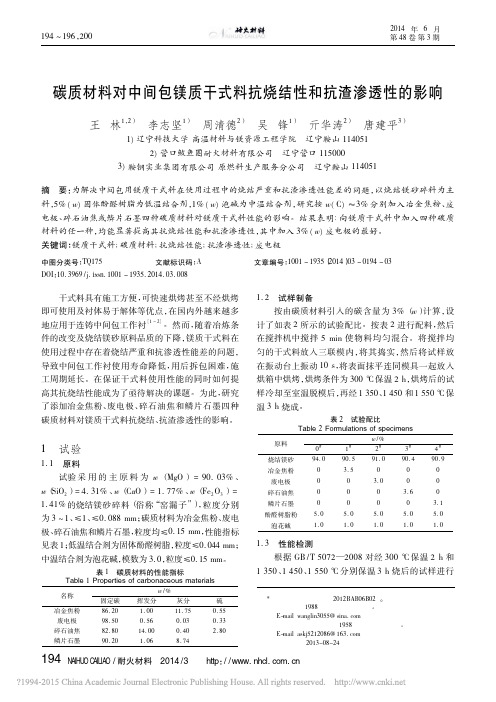

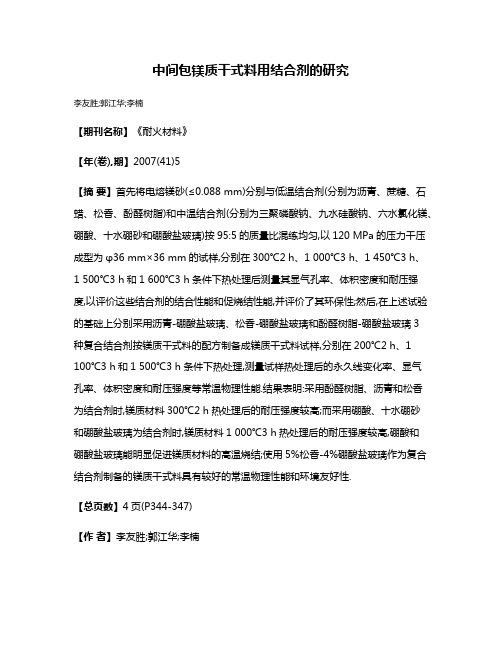

中间包镁质干式料用结合剂的研究李友胜;郭江华;李楠【期刊名称】《耐火材料》【年(卷),期】2007(41)5【摘要】首先将电熔镁砂(≤0.088 mm)分别与低温结合剂(分别为沥青、蔗糖、石蜡、松香、酚醛树脂)和中温结合剂(分别为三聚磷酸钠、九水硅酸钠、六水氯化镁、硼酸、十水硼砂和硼酸盐玻璃)按95:5的质量比混练均匀,以120 MPa的压力干压成型为φ36 mm×36 mm的试样,分别在300℃2 h、1 000℃3 h、1 450℃3 h、1 500℃3 h和1 600℃3 h条件下热处理后测量其显气孔率、体积密度和耐压强度,以评价这些结合剂的结合性能和促烧结性能,并评价了其环保性;然后,在上述试验的基础上分别采用沥青-硼酸盐玻璃、松香-硼酸盐玻璃和酚醛树脂-硼酸盐玻璃3种复合结合剂按镁质干式料的配方制备成镁质干式料试样,分别在200℃2 h、1 100℃3 h和1 500℃3 h条件下热处理,测量试样热处理后的永久线变化率、显气孔率、体积密度和耐压强度等常温物理性能.结果表明:采用酚醛树脂、沥青和松香为结合剂时,镁质材料300℃2 h热处理后的耐压强度较高;而采用硼酸、十水硼砂和硼酸盐玻璃为结合剂时,镁质材料1 000℃3 h热处理后的耐压强度较高,硼酸和硼酸盐玻璃能明显促进镁质材料的高温烧结;使用5%松香-4%硼酸盐玻璃作为复合结合剂制备的镁质干式料具有较好的常温物理性能和环境友好性.【总页数】4页(P344-347)【作者】李友胜;郭江华;李楠【作者单位】武汉科技大学高温陶瓷与耐火材料湖北省重点实验室,武汉,430081;山东中齐耐火材料有限公司;武汉科技大学高温陶瓷与耐火材料湖北省重点实验室,武汉,430081【正文语种】中文【中图分类】TQ17【相关文献】1.中间包用镁质干式料烧结性能的研究 [J], 肖明华2.中间包镁质干式振动料抗渣性能研究 [J], 程鹏;彭云涛;谢大勇;王玺堂3.中间包用环保型镁质干式料的研究 [J], 吴锋;李志坚;王继虓;李心慰;徐娜;游杰刚4.中间包镁质干式振动料抗渣性能研究 [J], 程鹏;王玺堂;彭云涛;谢大勇5.中间包镁质干式振动料蚀损机理研究 [J], 钱跃进;高里存;蒋明学;邹明因版权原因,仅展示原文概要,查看原文内容请购买。

中间包用耐火材料施工方法干式振动料、绝热板、水口、座砖、永久层浇注料等耐火材料在中间包的施工方法一、干式振动料在中间包的施工方法在钢厂练普碳钢中,干式料在中间包的的应用和推广很快,镁质干式料具有寿命长,易翻包、劳动强度低等优点,虽然有着施工要求高,施工时间长等缺点,但在近几年得到广泛的推广和应用干式料在中间包的具体施工方法如下:(1)施工前,将中间包吊入中包坑,清除包内的残钢残渣。

在中间包干式振动胎具外表面均匀涂抹掺加有少量石墨的黄油,并根据标准贴马粪纸。

(2)当永久层温度达到条件后,安好水口座砖模具和冲击砖。

(3)在包底平铺一层厚度符合标准的干式振动料,用木板刮平,然后吊入模具。

模具与永久层四周的间隙均匀并应符合设计要求。

(4)模具放好后,从模具四周均匀倒入干式振动料,一次加料加满且料的高度高于包沿板,开启模具上的振动电机,边加料边振动,使干式振动料填实、填满,直至料与包沿板平齐。

振动的时间为3~4min。

最后在已振实的表面喷洒少量的水。

(5)振动完成后吊至烘烤平台,烘烤2h。

冷却1h后视工作层与胎具之间分离情况进行脱模(干式料与胎具相接处四周都有分离发生方可脱模,否则加长冷却时间)。

(6)将脱模后的中间包冷却至100℃以下时,按相关的施工标准安装冲击砖和挡渣墙,并用厂家提供的干式振动修补料将接缝抹实;最后盖包盖和安装塞棒,在平台烘烤之后投入使用。

干式耐火材料振动成型的烧烤分为地面烘烤和浇铸平台烘烤。

地面烘烤时必须先点明火后开煤气,最后开压缩空气。

闭火时,先关煤气,后关压缩空气。

地面烘烤12h,视干式耐火材料与胎具相接处四周都有分商情况确定冷却时间.同时浇钢前必须在浇铸平台烘烤干式振动料的理化指标二、绝热板在中间包的施工方法镁质中间包绝热板砌包用,粘结度高,不宜脱落,耐火度高,是使用绝热板连结料的理想产品。

1)绝热板安装颗序:底部―端面―侧面;2)底部绝热板安装前,先按设汁铺设石英砂,再安装底部绝热板,从中间冲击区往两边砌,端面、侧面绝热板安装,均从左到右,安装前,要用纸棒将绝热板与永久层浇注料隔开,以便安装绝热板后再灌石英砂。

浅谈中间包工作层用干式捣打料中间包是炼钢工艺中的最后一个容器,主要起稳定钢水流量、去夹杂、分流和保证钢水连续浇铸不断流的作用。

而中间包工作层会用到捣打料,这种中间包工作层用的干式捣打料是一种新型不定型耐火材料。

它以电熔镁砂为主要原料,固体酚醛树脂作结合剂,具有隔热、保温、净化钢水、翻包容易等优点,可以代替传统的镁质涂料及绝热板,使用寿命大幅度提高。

除此之外,全通窑业这类捣打料还具有耐火度高、强度好、不易产生裂缝、作用寿命长、施工方便、施工后养护简单、容易筑炉、烧结后密度强、不渗漏而且容易拆除、化学性能稳定、耐侵蚀、耐磨损、抗剥落、不粘渣、保温节能等一系列优点,广泛应用在中间包包衬。

中间包工作层用干式捣打料的运输、使用:一、材料在运输、仓储过程中要防水防潮,严禁雨淋。

如因上述情况造成结块成团,则废弃不用。

二、配比:袋装粉料:100kg 专用结合剂:7~7.5kg。

注:施工时可根据搅拌机容量,按上述比例自行添加配料量。

三、混合搅拌:搅拌采用强制式搅拌机,先将袋装粉料加入搅拌机内,干混1~2分钟,按粉料加入多少另加7~7.5%的专用结合剂,再混3~4分钟,待料色均一后即可出料。

出搅拌机后的拌和料,应在2小时内用完,如料凝结硬化,则不宜再用。

四、捣打:现场施工时如果支设有模板,则模板上要先涂油或贴油纸。

捣打料施工时宜采用捣固锤或平板振动器,每次铺料厚度不宜超过250mm,刮平后再捣打或振动,捣打时应均匀密实,逐锤压半锤,连续移动,由外向内,一圈一圈地捣打。

如一次捣打不够厚度,则应把表面扒毛,再铺第二层料捣打。

用平板振动器同上。

施工时应根据现场使用情况适时调整配料量,最好是现配现用,当班配料当班用完,避免浪费。

在我国大力发展冶金行业的今天,钢铁行业对耐火材料需求越来越苛刻,这就要求,它应具备对冶炼钢铁污染少,使用寿命长,能够降低生产成本等性能,中间包工作层用干式捣打料正是适应整个形势发展的需要孕育的一种新型耐火不定型耐火材料。

镁质喷涂料在三流异形坯连铸机中间包上的应用胡义贵摘要简明地介绍镁质涂料在三流异形坯连铸机中间包上的使用和效果,并与现行硅质绝热板中间包相比较,具有一系列优点。

关键词镁质涂料中间包硅质绝热板涂抹温度涂抹厚度Application of Magnisian Coating Material onTundish of Three-strand Profiled Slab CCMHu Yigui(Ma Anshan Iron & Steel Co.Ltd)Abstract This paper briefly introduces the application and effects of magnisian coating material on tundish of three-strand profiled slab CCM. Comparing with the existing siliceous heat-insulating plated tundish, tundish coated with magnisian coating material has a series of good propertities.Keywords magnisian coating tundish siliceous heat-insulating plate coating temperature coating thickness1 引言马钢三钢厂三流异形坯连铸机是由美国的SMS CONCAST INC设计,主体设备是进口的,辅助设备由德阳二重配套。

采用的设备和装备水平先进,能生产出优质H型连铸钢坯。

目前我厂是国内唯一生产异形坯的厂家。

一台三机三流异形/矩形坯复合型连铸机,年设计能力63万t。

共配备8个中包,两台在线中间包预热烘烤器,一台线外干燥器和一套中间包余钢倾翻去除装置。

考虑到该连铸机高生产率、高连浇率,以及品种多、质量高的发展要求,我厂选用永久层整体浇注和工作层镁质涂料的中间包。

镁质涂料在小方坯连铸机中间罐上的应用

镁质涂料是一种用于在小方坯连铸机中间罐上的涂料。

它的开发源于冶金行业,特别是炼钢行业。

镁质涂料是由镁矿、氢氧化镁、硅酸盐及石灰等组份熔炼而成,具有耐热、耐腐蚀、易施工、容易擦洗和去除等特点。

由于炼钢厂在小方坯连铸机中间罐上大量使用氮、氮氧化物等添加剂,小方坯过程中也需要很多上料,因此,小方坯中间罐上的磨损情况也比较严重。

为此,冶金行业开发出了镁质涂料以降低连铸机的腐蚀和磨损,并使小方坯连铸机的生产稳定。

镁质涂料施工比较简单,采用自然干燥的方式手工涂刷或喷涂即可,这种特性大大的减少了施工的时间和零部件的更换,也减少了冶金行业的工业污染。

涂层厚度太厚或太薄可能会影响镁质涂料的效果,当施工时需要适当检查涂层厚度,其标准应在0.3mm-0.75mm之间;镁质涂料涂层受损应及时从小方坯中间罐上磨掉,更换新的涂层进行修补,其使用期限为1-2年。

镁质涂料的应用给冶金行业带来非常大的好处,除应用在小方坯连铸机中间罐上外,还可用于有色金属冶炼机械、坩埚、水槽、乳化机和窑炉等等,其耐热性能得到了冶金行业的一致好评。

综上所述,镁质涂料应用于小方坯连铸机中间罐上有其独特的优势:采用高耐热、耐腐蚀性能极佳的镁质涂料,可降低小方坯中间罐的磨损情况,提高小方坯成品率,使小方坯连铸机的生产稳定,从而大大的提高了冶金行业的工业生产水平。

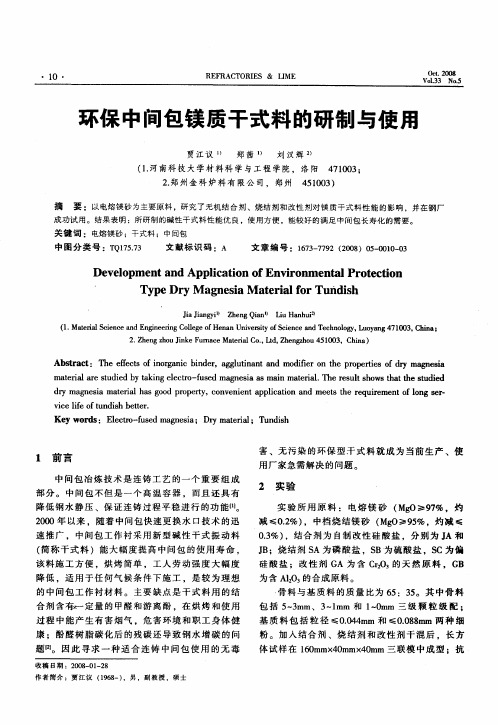

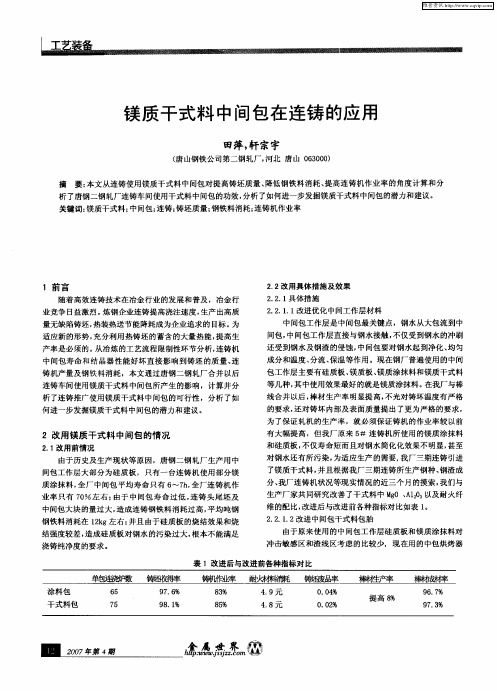

镁质干式料在水钢连铸中间包上的应用作为与钢水直接接触的连铸中间包工作层用的耐火材料 ,应具有以下性能:不污染钢液 ,甚至能净化钢液;对熔渣和钢水具有较强的抗侵蚀性能和抗冲刷性能 ,尽可能延长中间包的连浇时间;使用后易于解体 ,减少翻包过程中对中间包永久层的损坏;施工方便、快速 ,降低工人的劳动强度 ,加快中间包的周转。

随着水城钢铁集团有限责任公司以下简称“水钢”炼钢厂连铸工艺技术的发展 ,原来使用的中间包涂抹料已不能完全满足上述性能要求。

从 2003年开始 ,水钢在连铸中间包工作层中逐渐以镁质干式料取代涂抹料 ,并取得了较好的应用效果。

1材料及施工

中间包镁质干式料采用振动成型、加热固化的方法施工。

由于镁质干式料采用的是有机 -无机复合结合剂 ,而有机结合剂在一定温度下会分解而失去结合作用 ,因此要求施工时永久层的温度≤60℃。

中间包镁质干式工作层要求的厚度为:包底 50~60mm,包壁 60~80 mm,冲击区 100~120 mm。

中间包镁质干式工作层的施工工艺流程为:包底施工→胎模安装→包壁振动施工→小火烘干→冷却→脱模→大火烘烤→使用。

当永久层的温度达到施工要求后 ,先安放座砖 ,然后将一定量的干式料倒入包底 ,用振动板振动平整、密实 ,以保证包底厚度。

包底施工完毕后 ,安装胎模 ,调整胎模与永久层的距离 ,在胎模与永久层之间的空隙内加满干式料 ,开启振动器振捣 ,然后边加料边振捣 ,直到工作层密实并与包沿平齐。

用小火对胎模进行烘烤 ,温度控制在 200~250℃之间 ,烘烤 1~1. 5 h,使与胎模接触的干式料硬化并具有一定的强度。

然后自然冷却或风冷 ,当胎模温度降至 80 ℃以下时脱模。

上线烘烤一般在开浇前 90 min进行。

由于干式料几乎不含水分 ,所以上线烘烤可采用大火快速烘烤 ,烘烤曲线见图 1。

在前 30 min内烘烤至约 800℃,然后在 50 min内烘烤至 1 100 ℃并适当保温 ,总烘烤时间宜控制在 60~100min范围内。

若烘烤时间过长 ,会加剧有机结合剂中碳的氧化 ,降低干式料工作层的抗侵蚀性能。

以前采用涂抹料时 ,中间包工作层的施工时间长达 25. 5 h。

而采用镁质干式料后 ,中间包工作层的施工时间减少至约 9 h:包底和包壁振动施工 2 h,小火烘模 1. 5 h,胎模冷却及脱

模 4 h,上线烘烤 1. 5 h。

2使用情况

水钢一炼钢从 2003年开始使用镁质干式料以来 ,镁质干式料中间包的连浇炉数逐年提

高 2003年~2007年的平均连浇炉数分别为 18、29、35、51 ,目前已达 70炉以上。

二炼钢从 2004年开始使用镁质干式料 ,经过不断改进 ,镁质干式料中间包的平均连浇时间也已

从 2004年的 8 h逐步提高到 2007年的镁质干式料与涂抹料的使用效果对比镁质干式料工作层在抗侵蚀性、自动翻包铸坯夹渣和使用寿命等方面均好于使用涂抹料的。

但是 ,镁质干式料在水钢这几年的应用实践中也曾出现过一些问题 ,如:脱模时料层局部被胎模带出 ,渣线部位和冲击区侵蚀冲刷严重。

通过研究分析发现 ,料层被胎模带出与使用前胎模上的残料没有清理干净以及胎模表面的润滑剂涂抹不均匀有关。

在后来的施工中 ,注意了胎模残料的清理和润滑剂的均匀涂抹 ,再没有发生此类问题。

渣线部位和冲击区侵蚀冲刷严重的主要原因是所用干式料的抗侵蚀性能和抗冲刷性能较差。

通过调整干式料配方 ,提高其抗侵蚀性能和抗冲刷性能 ,解决了此问题。

3结语

水钢几年的使用实践证明 ,中间包镁质干式料施工快速快 ,解体翻包容易 ,使用寿命长 ,对永久层保护较好 ,能较好地满足水钢连铸中间包的技术要求。