中间包用耐火材料(附)

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

题纲一、连铸系统流程二、转炉基础知识三、钢包基础知识四、中间包基础知识五、中间包永久层用耐火材料——浇注料及施工方法六、中间包工作层用耐火材料——干式料及施工方法七、冲击区——稳流器、冲击板和挡渣墙八、快换机构九、快换水口十、塞棒十一、浸入式水口一、连铸系统流程转炉出钢——大包吊运至回转台——回转台回转——大包开浇——中包开浇——连铸机出坯。

连铸系统工艺图二、转炉基础知识三、钢包基础知识大包烘烤大包回转台四、中间包基础知识中间包外形示意图中间包剖面示意图钢包浇注现场使用中的中间包1、中间包的作用:中间包是一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。

其作用是:(1)降低钢水静压力,保持中间包稳定的钢水液面,平稳地把钢水注入结晶器;(2)促使钢水中的夹杂物进一步上浮,以净化钢液;(3)分流钢水。

对多流连铸机,通过中间包将钢水分配到各个结晶器;(4)贮存钢水。

在多炉连浇更换钢包时不减拉速,为多炉连浇创造条件。

可见,中间包的作用主要是减压、稳流、去夹杂、贮存和分流钢水。

2、中间包的冶金功能①净化功能。

为生产高纯净度的钢,在中间包采用挡墙加坝、吹氩、陶瓷过滤器等措施,可大幅度降低钢中非金属夹杂物含量,且在生产上已取得了明显的效果。

②调温功能。

为使浇注过程中中包前中后期钢水温度差小于5℃,接近液相线温度浇注,扩大铸坯等轴晶区,减少中心偏析,可采取向中间包加小块废钢、喷吹铁粉等措施以调节钢水温度。

③成分微调。

由中间包塞杆中心孔向结晶器喂入铝、钛、硼等包芯线,实现钢中微合金成分的微调,既提高了易氧化元素的收得率,又可避免水口堵塞。

④精炼功能。

在中间包钢水表面加入双层渣吸收钢中上浮的夹杂物,或者在中间包喂钙线改变Al2O3夹杂形态,防止水口堵塞。

⑤加热功能。

在中间包采用感应加热和等离子加热等措施,准确控制钢水浇注温度在3~+5℃。

3、中包内钢水流动特点(1)钢包注流相当于一个“喷射泵”的作用,把周围空气卷入到中间包钢液中而破裂为很小的气泡,形成附加环流,加重了钢水的二次氧化;(2)钢包注流进入中间包的冲击区,是一个高度紊流的区域,容易造成卷渣;(3)形成旋涡。

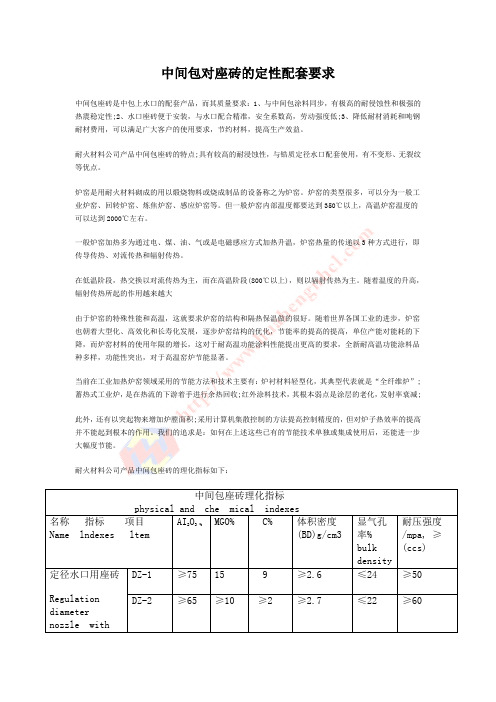

中间包对座砖的定性配套要求中间包座砖是中包上水口的配套产品,而其质量要求:1、与中间包涂料同步,有极高的耐侵蚀性和极强的热震稳定性;2、水口座砖便于安装,与水口配合精准,安全系数高,劳动强度低;3、降低耐材消耗和吨钢耐材费用,可以满足广大客户的使用要求,节约材料,提高生产效益。

耐火材料公司产品中间包座砖的特点;具有较高的耐浸蚀性,与锆质定径水口配套使用,有不变形、无裂纹等优点。

炉窑是用耐火材料砌成的用以煅烧物料或烧成制品的设备称之为炉窑。

炉窑的类型很多,可以分为一般工业炉窑、回转炉窑、炼焦炉窑、感应炉窑等。

但一般炉窑内部温度都要达到350℃以上,高温炉窑温度的可以达到2000℃左右。

一般炉窑加热多为通过电、煤、油、气或是电磁感应方式加热升温,炉窑热量的传递以3种方式进行,即传导传热、对流传热和辐射传热。

在低温阶段,热交换以对流传热为主,而在高温阶段(800℃以上),则以辐射传热为主。

随着温度的升高,辐射传热所起的作用越来越大由于炉窑的特殊性能和高温,这就要求炉窑的结构和隔热保温做的很好。

随着世界各国工业的进步,炉窑也朝着大型化、高效化和长寿化发展,逐步炉窑结构的优化,节能率的提高的提高,单位产能对能耗的下降,而炉窑材料的使用年限的增长,这对于耐高温功能涂料性能提出更高的要求,全新耐高温功能涂料品种多样,功能性突出,对于高温窑炉节能显著。

当前在工业加热炉窑领域采用的节能方法和技术主要有:炉衬材料轻型化,其典型代表就是“全纤维炉”;蓄热式工业炉,是在热流的下游着手进行余热回收;红外涂料技术,其根本弱点是涂层的老化,发射率衰减;此外,还有以突起物来增加炉膛面积;采用计算机集散控制的方法提高控制精度的,但对炉子热效率的提高并不能起到根本的作用。

我们的追求是:如何在上述这些已有的节能技术单独或集成使用后,还能进一步大幅度节能。

耐火材料公司产品中间包座砖的理化指标如下:中间包座砖理化指标physical and che mical indexes名称指标项目Name lndexes ltem AI2O3 %MGO% C% 体积密度(BD)g/cm3显气孔率%bulkdensity耐压强度/mpa, ≥(ccs)定径水口用座砖Regulation diameter nozzle with DZ-1 ≥75 15 9 ≥2.6 ≤24 ≥50 DZ-2 ≥65 ≥10 ≥2 ≥2.7 ≤22 ≥60biock快换水口用座砖quick change nozzle using biock KZ-1 ≥70 ≥12 ≥2 ≥2.7 ≤20 ≥50 KZ-2 ≥70 / ≥6 ≥2.7 ≤19 ≥60长水口座砖long nozzleblockSZ ≥80 / / ≥2.7 ≤22 ≥60。

中间包用耐火材料

中间包是钢包和结晶器之间用于钢水过渡装置。

中间包的主要任务是:(1)分流钢水。

对多流连铸机通过中间包将钢水分配到各个结晶器;(2)稳流。

降低钢水静压力,保持中间包稳定的液面,平稳地把钢水注入到结晶器;(3)贮存钢水。

在多炉连浇更换钢包时,不减拉速,为多炉连浇创造条件;(4)净化钢水。

在较长的浇注时间内,使钢水温度基本不变,促使钢水中夹杂物进一步上浮,防止钢水和空气接触,避免吸氧、吸氮。

中间包内衬耐火材料组成,大体包括以下部分:

(1)保温层(10~30mm),该层紧挨着中间包钢壳,通常采用石棉板、保温砖或轻质浇注料。

效果最好的为硅酸铝纤维毡,热导率低,也易砌筑。

(2)永久层(100~200mm),该层与保温层相接触,其材料一般为粘土砖。

整体永久衬最为普遍,浇注料一般为高铝质或莫来石质自流浇注料。

(3)工作层(20~50mm),该层与钢水接触,是关键部位。

现在普遍采用绝热板或涂料。

绝热板一般为硅质、镁质、镁橄榄石质;涂料为镁质、镁铬质、镁钙质。

涂料采机械喷涂或手工涂抹。

(4)座砖,镶嵌在中间包底,安装中间包水口用,其材质通常为高铝质。

(5)包底,其材质基本与工作层相当,中间包包底工作层受钢水冲击部位极易损坏,要求抗侵蚀耐磨损,一般用高铝砖或致密高铝砖和铝铬砖,也用特制大块的高强度焦油镁砖。

钢水冲击部位采用锆英石砖或预制块增强。

(6)包盖覆盖在中间包上,可起保温和钢水飞溅等作用,其材质采用粘土质或高铝质浇注料作包盖。

(7)挡渣墙(堰),该墙砌于中间包内,可以是单墙,也可以是双墙。

挡渣墙堰的材质,通常是高铝砖,也可以制成预制块,其目的是用来挡的。

为提高钢水的清洁度,在挡渣墙上还可以设置钢水过滤器。

中间包的功能

连铸中间包原为钢水保温用,主要目的是钢水分配和整流。

随着中间包钢水缓冷、钢水再加热技术、氩气密封技术、气体搅拌技术和清除钢水中非金属夹杂物等技术的开发成功,连铸中间包已成为钢铁冶炼过程中在最后阶段最主要的精炼容器,并向大型化发展。

1净化功能

为生产高纯度的洁净钢,在中间包底安装多孔透气砖或在工作层和永久层之间嵌入多孔的管状气体分配器,或在挡渣墙上安装多孔砖进行吹氩,使氩气气泡均匀从底部上浮,促进夹杂物排除。

这些装置可消除浇注初期钢水增氢,钢水中氧化物夹杂降低,减轻了镀锡板上Al2O3夹杂引起的缺陷等。

2调温功能

为使浇注过程中,中间包前、中、后期钢水温差小于5℃接近液相线温度浇注,扩大铸坯等轴晶区,减少中心偏析,可采取向中间包加小块废钢、喷吹铁粉等措施,以调节钢水温度。

3成分微调

中间包塞杆中心孔向结晶器喂入铝、钛、硼等包芯线,实现钢中微合金成分的微调,既提高了易氧化元素的收得率,又可避免水口堵塞。

4精炼功能

在中间包钢水表面加入双层渣吸收钢水中上浮的夹杂物,或者在中间包喂钙线改变Al2O3夹杂形态,防止水口堵塞。

5加热功能

在中间包采用感应加热和等离子加热,可准确控制钢水浇注温度在±3~5℃。

连铸中间包在开浇初期,换钢包浇注末期采用中间包加热,以补偿钢水温度的降低,使钢水温度保持在目标附近,这有利于浇注操作的稳定性,提高铸坯质量,同时在正常浇注期内,适当加热可以补偿钢水的自然降温。

加热方法用感应加热和等离子加热。

6中间包向大型化发展

目前板坯连铸机中间包容量在逐步向大型化发展,中间包容量增大的优点如下:(1)延长钢水在包内停留时间,有利于夹杂物上浮;(2)换钢包时不减拉速,保持中间包浇注稳定,防止液面低于临界值产生漩涡,将渣子卷入到结晶器;(3)整个浇注

过程中钢液面稳定,有利于操作顺利进行;(4)中间包容量增大,有利于减少金属损失,降低操作费用。