涂层耐湿热性测试方法简介

- 格式:pdf

- 大小:204.69 KB

- 文档页数:3

光伏湿热试验

光伏湿热试验是一种模拟自然环境下的高温高湿、低温低湿等复杂环境,对太阳能光伏组件进行检测的方法。

试验的目的是确定太阳能电池板承受高湿度渗透和高温长期暴露的能力,以确认组件能够承受高温高湿之后随机的零下温度影响,以及对于温度重复变化时引起的衰减和老化。

试验方法是将组件置于有自动温度控制、内部空气循环的气候室内,使组件在一定温度和湿度下往复循环,保持一定的恢复时间,监测实验过程中可能产生的短路和断路、外观缺陷、电性能衰减、绝缘电阻等现象,以确定组件承受高温高湿、低温低湿的能力。

摘要:光纤涂覆层的防潮性能是其对光纤起到良好保护作用的重要保证,本文利用杯式法原理测试了某种光纤涂覆层的水蒸气透过率,并描述了试验原理、设备参数及适用范围、试验过程等内容,为涂覆层类材料防潮性能的有效评价提供参考。

关键词:水蒸气透过率、防潮性能、水蒸气透过率测试仪、杯式法、光纤涂覆层1、意义光纤由玻璃或塑料制成,是良好的光导体,是一种常用的信号传送介质。

对于多数光纤来说,并不能单独使用,需在外层用几层涂覆层结构进行保护,以防止外界环境因素对光纤的破坏,水是能够引起光纤破坏的其中一个不利因素,潮湿的空气会在光纤表面的微裂纹和外力擦伤处产生水解和应力腐蚀,使光纤发生疲劳断裂,因此,光纤的涂覆层保护材料应具有良好的防潮性能,保持光纤所处内部环境干燥。

本文通过对水蒸气透过率的测试来表征光纤涂覆层材料防潮性能的优劣。

图1 光纤结构示意图2、试验样品本次试验采用由塑料高分子材料制成的光纤涂覆层为试验样品,测试其防潮性能。

3、试验依据塑料薄膜与片材类材料水蒸气透过率的测试法方法包括杯式法、红外传感器法、电解传感器法、湿度传感器法等,本文利用杯式法对水蒸气透过率进行测试,所依据的标准为GB 1037-1988《塑料薄膜和片材透水蒸气性试验方法杯式法》。

4、试验设备本文所采用的试验设备为W3/030水蒸气透过率测试仪,该设备由济南兰光机电技术有限公司自主研发生产。

图2 W3/030水蒸气透过率测试仪4.1 试验原理杯式法原理是根据透湿杯质量的变化测试试样的水蒸气透过率。

该原理包括增重法与减重法两种方法,增重法透湿杯中盛装的是干燥剂,减重法透湿杯中盛装的是蒸馏水,将试样密封在透湿杯上,通过控制设备内部条件,使增重法透湿杯外部处于高湿环境,减重法透湿杯外部处于低湿环境,如此试样的两侧为不同的湿度条件,水蒸气会从高湿侧通过试样渗透到低湿侧,引起透湿杯质量的增加(增重法)或减轻(减重法),根据监测透湿杯质量随渗透时间的变化情况,即可得到试样的水蒸气透过率。

防腐蚀涂层的测试1、常规测试法防腐蚀涂层的测试法,在工业实践上,迄今仍以常规宏观的测试法为主。

各国均订阅了许多有关的测试标准,如美国的ASTM、ANSI、SSPC、NACE、MIL等均订有许多标准,国际标准化组织(ISO)、德国(DIN)、日本(JIS)、英国(BS)、法国(NF)、中国(G.B.)等都订有测试标准,逐年修订以测定涂层的防腐蚀性能。

兹将常用测试法简述如下:1.1 盐雾试验法此法是将涂漆的样板划伤后斜置于盐雾箱中,经一定时间后观察样板的锈蚀、蔓延和起泡程度。

这是一种实验室内的测试法,在国际上广泛采用,但它只能表征涂层在该规定条件下的耐腐蚀行为。

ISO3768-1976(E)中性盐雾试验(NSS)的序言中介绍,“抗盐雾性能和在其他介质中的抗蚀性之间很少有直接关系,因为有种种因素影响着腐蚀过程……试验所得结果不能被作为涂层在所有使用它的环境中抗蚀性的直接指南。

同样,试验中不同涂层的性能也不能直接指导这些涂层在服役中的相对耐蚀性”。

盐雾试验虽然采用颇多,但不少专家对它批评很多。

如Appleman和Campbell以及Hare均撰文批评。

事实上大多数研究表明:盐雾试验与实际暴露没有关联性,甚至在海洋环境中的结果与盐雾试验也少关联性。

而且用不同盐雾箱,或在不同时间,结果的重视性也缺乏证明。

T.Liu认为必须找出盐雾试验与实际暴露的关联性,因为涂料用户重视实际效果。

在许多盐雾试验结果中,也确实有些与实际应用的效果不符,例如油性红丹漆在一般大气中(尤其在未充分除锈的钢面上)具有良好的防腐蚀效果,但在盐雾试验中迅速破坏,因为油性基料不耐盐雾引起的阴极部位的皂化。

沿海盐雾中的氯化钠、氯化镁具吸潮而导电,氯离子腐蚀性强,所以盐雾试验比较接近船舶、近海采油平台、沿海港湾设施等。

盐雾试验迄今仍广泛采用,例如汽车的阴极电沉积底漆(CED)都规定必须通过700h的盐雾试验。

盐雾试验之所以广泛被采用,除了有一定的代表性外,是因为迄今尚无其它更广泛合适的测试法。

超薄膨胀型钢结构防火涂层的耐湿热性能作者:赵博谦来源:《建材发展导向》2013年第04期摘要:针对涂层的耐湿热性能进行初略的研究,借以说明超薄膨胀型钢结构防火涂层的耐湿热性能在各种特定环境下材料产生的外观、性质、形状的变化规律。

对试件进行人工加速老化试验以及隔热性能试验。

通过试验表明:超薄膨胀型钢结构防火涂层在阻燃体系中亲水性物质通常会迁移至涂层的表层被溶解,超薄膨胀型钢结构防火涂层的阻燃体系分组和配比方面发生变化,使材料的导热性能增强。

关键词:超薄膨胀型钢结构防火涂层;导热性能测试;隔热性能测试1 超薄膨胀型钢结构防火涂层的性能认识及其耐湿热性能测试1.1 超薄膨胀型钢结构防火涂层的性能介绍和优势特点随着我国建筑产业的兴起和发展,传统的建筑材料在性能上已日渐不能满足人们对于现代家居的要求,越来越多的新型建筑材料被研发出来。

其中超薄膨胀型钢结构防火涂层因其出色的隔热,耐湿性能,在建筑家居行业中被广泛应用。

其易于施工、体积较小、重量轻便、耐火、耐湿热、形状不受实际需求限制,在近年来的防火材料市场中占有很大的份额。

其防火性能出色,在遇高温时,其表面的膨胀结构涂层中的化学物会产生膨胀反应在材料表面形成一层隔热层,其隔热层的厚度大约是其原始材料厚度的30至50倍,而化学膨胀反应后其导热性能仅为原始材料的几十分之一。

另外,超薄膨胀型钢结构防火涂层在发生化学膨胀反应时能释放大量水蒸气和不可燃气体,能迅速起到降温、隔绝空气的作用,进而进一步减弱材料的导热性能。

1.2 超薄膨胀型钢结构防火涂层的实际使用性能超薄膨胀型钢结构防火涂层具有很好的实际使用性能,在实际的装饰和建筑中,超薄膨胀型钢结构防火涂层对环境的依赖性较小,能适应各种不同风格的装饰和建筑要求。

1.3 超薄膨胀型钢结构防火涂层的性能缺陷在实际的使用中超薄膨胀型钢结构防火涂层不可避免的会产生性能退化。

随着性能的退化其性能必然无法满足预期使用要求。

无论是有机物或是无机物,在正常的环境中都无法避免接受紫外线的照射,以及温度、酸碱度、碳源的影响。

评估钢筋混凝土构件表面防腐涂层性能的方法标题:评估钢筋混凝土构件表面防腐涂层性能的方法引言:钢筋混凝土结构是现代建筑工程中广泛使用的材料,但长期受到环境因素的侵蚀,如氧化、腐蚀等会使其性能下降。

为了保护钢筋混凝土构件的耐久性,表面防腐涂层被应用。

然而,评估这些涂层的性能是至关重要的,以确保其能够有效地抵御腐蚀和提供可靠的保护。

本文将介绍评估钢筋混凝土构件表面防腐涂层性能的常用方法。

一、湿度测试湿度是防腐涂层性能评估的重要考量因素。

常用的方法是通过测量涂层下的湿度水平来评估其防腐蚀性能。

这可以通过湿度计或湿度传感器来实现。

通过长期监测涂层下的湿度水平,可以判断防腐涂层是否具有良好的湿润环境保护能力。

二、附着力测试钢筋混凝土表面防腐涂层的附着力是其性能评估的另一个关键指标。

附着力测试是通过施加剪切力来测量涂层与基材的附着强度。

常见的测试方法包括划痕试验、拉伸试验和剪切试验。

这些测试方法可以评估涂层的粘附能力,从而确定其在长期使用和环境变化下的耐久性。

三、硬度测试硬度测试是评估表面防腐涂层性能的另一个重要方法。

硬度可以用来衡量涂层的抗刮擦性和耐磨损性。

常见的硬度测试方法包括Vickers硬度测试和洛氏硬度测试。

这些测试方法可以帮助评估涂层的表面硬度和耐久性,并预测其在使用过程中的抗磨损性能。

四、耐蚀性测试耐蚀性是钢筋混凝土构件表面防腐涂层性能评估的核心指标之一。

一种常用的耐蚀性测试方法是盐雾试验,通过暴露涂层样品在盐雾环境下进行一定时间的测试,来模拟实际环境中的腐蚀情况。

另外,还可以进行腐蚀电位测试和电化学阻抗谱测试来评估涂层的耐蚀性能。

五、环境适用性测试钢筋混凝土构件暴露在不同的环境中,如高温、低温和潮湿等。

因此,评估防腐涂层的环境适用性是非常重要的。

常用的环境适用性测试方法包括热稳定性测试、冷热循环测试和湿热循环测试。

这些测试方法可以帮助评估涂层在不同环境条件下的性能,并评估其在长期使用过程中的耐久性。

湿度热测试的国家标准湿度热测试是一种用于确定材料、产品或设备在高湿度和高温环境下的性能的测试方法。

在不同的国家和地区,对于湿度热测试的标准可能有所不同。

本文将对湿度热测试的国家标准进行深入探讨,帮助读者对该测试方法有更全面、深刻和灵活的理解。

1. 美国标准 (ASTM)湿度热测试在美国的标准由美国材料和试验协会(ASTM) 制定和管理。

ASTM的湿度热测试标准主要包括两个方面:湿热循环测试和恒温湿度暴露测试。

1.1 湿热循环测试湿热循环测试是通过在高湿度和高温之间进行循环变化,评估材料、产品或设备在湿热条件下的耐久性和性能。

ASTM D5894是用于聚合物材料湿热循环测试的标准,它规定了测试的条件、周期和评估方法。

湿热循环测试通常包括连续的高温高湿度暴露和恢复期。

在测试期间,样品将暴露于恶劣环境中,以模拟实际使用条件下的影响。

通过重复湿热循环测试,可以评估材料、产品或设备在长期湿热环境中的性能稳定性。

1.2 恒温湿度暴露测试恒温湿度暴露测试是通过在特定的湿度和温度条件下暴露样品,来评估其在湿度环境中的性能表现。

ASTM D2247是美国用于恒温湿度暴露测试的标准,它规定了测试的条件和评估方法。

恒温湿度暴露测试通常在恒定的湿度和温度环境中进行。

通过暴露样品一段特定的时间后,可以评估其表面外观、尺寸稳定性、质量变化等性能。

该测试方法可用于评估材料、产品或设备在湿度环境下的耐久性和可靠性。

2. 欧洲标准 (EN)欧洲标准委员会 (CEN) 负责制定和管理湿度热测试的相关标准。

在欧洲,湿度热测试的标准主要由EN ISO、EN IEC和EN 60068系列标准覆盖。

2.1 EN ISO标准EN ISO标准主要用于湿热循环测试和湿度恒温暴露测试。

EN ISO 6270-2是用于湿热循环测试的标准,它规定了测试的条件和评估方法。

EN ISO 6270-2可用于评估涂料和涂层在湿热环境中的性能稳定性。

2.2 EN IEC标准EN IEC标准主要针对电子设备和元器件的湿度热测试。

随着人们对环境的高度关注以及紧固件产品性能的要求越来越高,对汽车紧固件国外已明确建议≧10.9级高强度螺栓使用达克罗涂层防腐,电镀时不允许电解或电解离析的镀层。

近年,为了提高紧固件镀层的耐蚀性能,达克罗技术已正式列入国家标准,GB/T18684-2002《锌铬涂层技术条件》和汽车行业标准QC/T721-2004《汽车用锌铝铬涂层》。

达克罗膜具有优异的防腐蚀性能,是由其特殊的结构所决定的。

故膜层性能的测试就显得十分重要。

一、达克罗涂层的外观达克罗涂层呈银灰色,经改性可以获得其它颜色(如黑色等),涂层颜色均匀一致,不允许漏涂,有气泡、遮盖力弱、流挂、划伤、堆积、变色及其它缺陷。

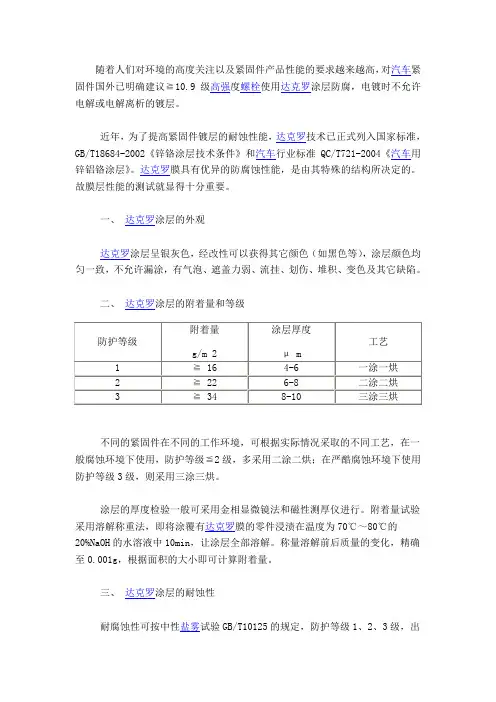

二、达克罗涂层的附着量和等级不同的紧固件在不同的工作环境,可根据实际情况采取的不同工艺,在一般腐蚀环境下使用,防护等级≦2级,多采用二涂二烘;在严酷腐蚀环境下使用防护等级3级,则采用三涂三烘。

涂层的厚度检验一般可采用金相显微镜法和磁性测厚仪进行。

附着量试验采用溶解称重法,即将涂覆有达克罗膜的零件浸渍在温度为70℃~80℃的20%NaOH的水溶液中10min,让涂层全部溶解。

称量溶解前后质量的变化,精确至0.001g,根据面积的大小即可计算附着量。

三、达克罗涂层的耐蚀性耐腐蚀性可按中性盐雾试验GB/T10125的规定,防护等级1、2、3级,出现红锈时间分别为240h、500h和1000h。

或进行快速腐蚀试验方法(2h快速腐蚀相当于2000h中性盐雾试验)进行,通常6~8μm的达克罗涂层持续500h中性盐雾试验出现红锈。

快速腐蚀试验是将试样浸入到75℃的20%(质量分数)的NH4NO3水溶液中。

每隔15min检查一次,直至有红锈为止。

四、涂层附着力按GB/T5270-1985规定采用胶带检测涂层与基体金属之间的附着力。

当胶带迅速从涂层上剥离时,检查是否在胶带上有达克罗涂层。

规定不允许涂层有剥落现象。

五、涂层耐湿热性将试样放在45℃的去离子水中浸渍240h后取出,在室内干燥2h小时,然后按照检查附着力的方法检查达克罗涂层的附着情况,规定不允许涂层有剥落现象。

涂膜耐化学及耐腐蚀性能的检测被涂物产品均在大气环境中使用,受到空气中水分及其他各种化学成分的侵蚀,而人们对产品进行涂装其目的就是希望在使用产品时能使它具有抗腐蚀的能力,延长它的使用寿命。

所以,对涂膜的耐化学腐蚀能力是一个很重要的质量指标,必须进行检测。

涂膜的耐化学及耐腐蚀性能检测的内容主要包括:对接触化学介质而引起的破坏的抵抗能力的检测,如耐水性、耐盐水性、耐石油制品性、耐化学品性等。

对大气环境中物质破坏的抵抗性能的测,如耐潮湿性、耐污染性、耐化工气体性、耐霉菌性等。

对防止介质引起底材发生腐蚀能力的检测,如耐腐蚀性、耐锈性的检测等,通常以湿热试验、盐雾试验和水气透过性试验来表示其能力。

1、涂膜的耐水性检测涂料产品在实际使用中往往与潮湿的空气或水分直接接触,随着漆膜的膨胀与透水,就会发生起泡、变色、脱落、附着力下降等各种破坏现象,直接影响到产品的使用寿命。

所以对涂膜的耐水性能必须检测。

影响涂膜耐水性的因素主要是:组成涂料的组分物质;被涂物的表面处理质量及涂装质量等;目前常用的耐水性测定方法有常温浸水法、浸沸水法、加速耐水法等。

(1)常温浸水法常温浸水法用得较广。

适用于醇酸、氨基漆等绝大多数品种。

国家标准GB1733-93(1988年确认)规定了具体检测涂膜耐水性的方法和要求。

(2)浸沸水检测法浸沸水检测法用于经常与盛有热水、热汤等器皿物件的涂膜。

测定时将涂漆样板在2/3面积浸挂在沸腾的蒸馏水中,达到产品规定的时间后取出样板观察涂膜的变化状况,以此评定涂膜的耐水性。

(3)加速耐水法为了缩短检测时间,按国家标准GB5209-85《色漆和清漆-耐水性测定-浸水法》的规定进行具体操作,可在当天就能看到结果。

2、如梦耐盐水性检测涂膜在盐水中不仅受到水的浸泡而发生溶胀,同时又受到溶液中氯离子的渗透而引起强烈的腐蚀破坏。

所以可用耐盐水性试验来检测涂膜的防腐蚀性能。

目前常用质量分数为3%的氯化钠溶液浸湿试板的2/3面积,按产品规定的时间后取出并检查其涂膜变化状况。

达克罗(涂层)防腐新技术沈志明(国营黄河机器制造厂,陕西西安710043)摘要:介绍了达克罗涂层新技术,它是解决铁基材料防腐的新材料、新技术,是一种远离酸、碱、无氢脆、无污染的绿色工艺。

关键词:达克罗涂层;防腐;新材料;绿色工艺1达克罗涂层技术的开发背景达克罗涂层技术在日本称Dacromet,在美国和欧洲则称为锌铬涂层技术。

达克罗涂层技术最早产生于20世纪60年代后期的美国,其最初是为解决汽车底盘零件遇含盐份的雨雪易发生锈蚀,威胁车辆运行安全而发明的一种防护技术。

70年代欧洲的法国、德国、意大利等国和80年代的日本先后引进了该项技术。

该项技术的成功应用大大提高了铁基材料的防腐性能。

90年代由国内某空降设备厂首家引进,在一项与德国合作的产品上成功的应用了此项涂层技术。

近五、六年国内陆续有22条生产线被引进,使达克罗涂层技术得到推广,呈燎原之势。

2引进达克罗涂层技术的目的2.1提高产品质量达克罗涂层技术与镀锌技术比较,是一项耐蚀性好、无氢脆、无污梁的绿色工艺,1987年10月美国军方颁布了以《浸入锌片/铬酸盐分散涂层》冠名的军标《MIL-C-87115A》。

使此项技术在陆、海、空军装备上广泛应用。

然而,产品锈蚀却是长期困扰国内很多企业的难题。

产品尚未出厂,经过淋雨试验后螺钉就锈得不像样,必须换新后才能出厂。

即便后来改成不锈钢螺钉也没从根本上解决问题。

当前装备部已指示各级部队着手解决装备严重锈蚀的课题。

2.2 解决钢结构件点焊并镀锌后出现的焊点锈蚀问题引进达克罗技术前,组合结构件采用点焊工艺和镀锌防护,表面质量与产品防护性皆差。

先点焊后镀锌,在组合件夹层间由于酸液清洗不干净,造成出厂后产品锈蚀。

若先镀锌后点焊则焊点处锌层破坏,外观质量不保。

工艺部门左右为难。

采用了达克罗技术后,因达克罗涂层技术远离酸、碱(镀液),避免了腐蚀问题。

更令人高兴的是涂达克罗零件点焊后焊点涂层完好,且无灼色。

至此,一切迎刃而解。

电工钢片(带)层间绝缘涂层温度特性测试方法1范围(根据美标规定钢板涂层的耐受温度不一致,需要区分来应用。

个别涂层无法满足要求时,需要明确,电机对涂层有不同的理解和不同的类型)本文件规定了电工钢片(带)层间绝缘涂层温度特性测试方法。

本文件定义了在规定的温度(最高800℃)和规定的持续时间(最高2500h)下进行热处理后,对电工钢带(片)表面绝缘涂层热耐久性进行评估试验的通用原则和技术细节,包括原理、试样、试验步骤、测量结果及试验报告。

在热处理前后的环境温度(23±5)℃下测量规定性能,本文件适用于表面绝缘涂层的下列性能:——附着性;——表面绝缘电阻;——叠装系数。

本文件不适用于表面绝缘涂层的其它性能,如焊接性能,或暴露于高温下可能引起的变色等其它性能。

测试通常需要很长时间,因此该方法不太适合按特定订单提供的材料的验收测试。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T19289电工钢带(片)的密度、电阻率和叠装系数测试方法GB/T2522电工钢带(片)涂层绝缘电阻和附着性测试方法GB/T2900.60电工术语电磁学GB/T38877电工钢带(片)绝缘涂层GB/T9637电工术语磁性材料与元件3术语和定义本文件使用的术语和定义在GB/T2900.60和GB/T9637中给出。

下列定义也适用于本文件:3.1温度/时间特性标志temperature/time performance designationT/t由温度T(以°C表示)和时间t(以h表示)组成,t是表面绝缘涂层相对于特定涂层性能所能承受的热处理持续时间。

注1:此名称用于对表面绝缘涂层的热耐久性进行评级。

注2:一个涂层的性能可以有不止一种特性标志。

例如:对于给定的特性标志200/2500和800/2,分别表示涂层在200°C可经受2500小时和在800°C可经受2小时的热处理。

涂层耐老化测试标准摘要:一、涂层耐老化测试标准的背景和意义1.涂层在工程和生活中的应用2.涂层耐老化性能的重要性3.制定涂层耐老化测试标准的必要性二、涂层耐老化测试标准的主要内容1.测试方法的分类2.测试环境的要求3.测试样品的制备4.测试过程及指标三、涂层耐老化测试标准在实际应用中的作用1.保障产品质量2.促进相关行业的发展3.提高我国涂层技术的国际竞争力四、涂层耐老化测试标准的发展趋势1.更严格的测试要求2.更环保的测试方法3.更高效的测试手段正文:涂层耐老化测试标准对于保障涂层产品的质量和使用寿命具有重要意义。

涂层是一种广泛应用于工程和生活中的材料,例如建筑、汽车、家具等。

涂层的耐老化性能直接影响到这些产品的使用寿命和性能。

因此,制定涂层耐老化测试标准对于保证产品质量、促进相关行业的发展以及提高我国涂层技术的国际竞争力具有重要的意义。

涂层耐老化测试标准主要包括测试方法的分类、测试环境的要求、测试样品的制备和测试过程及指标。

测试方法的分类主要有实验室加速老化测试和户外自然暴露测试。

测试环境的要求主要指实验室加速老化测试的环境条件设定和户外自然暴露测试的地点选择。

测试样品的制备主要涉及到样品的尺寸、形状和表面处理等方面。

测试过程及指标则是根据不同测试方法的具体要求进行操作,并评价涂层的耐老化性能。

涂层耐老化测试标准在实际应用中发挥着重要作用。

首先,测试标准可以保障产品质量,确保产品在规定的时间内能够保持良好的性能和外观。

其次,测试标准可以促进相关行业的发展,帮助企业提高生产效率和降低生产成本。

最后,测试标准可以提高我国涂层技术的国际竞争力,使我国涂层产品在国际市场上具有更高的信誉和市场份额。

随着科技的发展和环保意识的提高,涂层耐老化测试标准将不断发展。

未来的测试标准将更加严格,对涂层耐老化性能的要求将更高。

同时,测试方法将更加环保,减少对环境的污染。

此外,测试手段将更加高效,提高测试的准确性和效率。