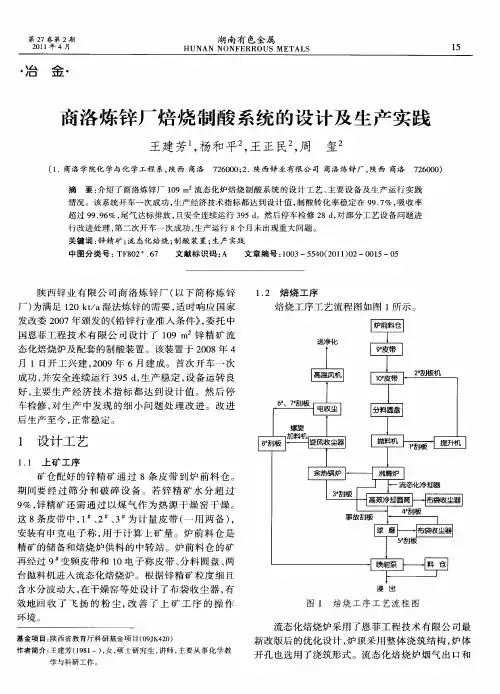

331kta冶炼烟气制酸装置的设计和运行实践

- 格式:doc

- 大小:45.50 KB

- 文档页数:4

烧结烟气活性焦脱硫脱硝再生气制酸的生产实践龙源期刊网/doc/f612262106.html, 烧结烟气活性焦脱硫脱硝再生气制酸的生产实践作者:樊晓磊马广超刘娇来源:《名城绘》2019年第11期摘要:对烧结烟气活性焦脱硫脱硝再生气制酸生产中出现的问题(硫酸颜色差、透明度不达标等)进行了分析,通过控制再生塔气封氮气流量和出口负压、制酸相关工艺参数调整等,使得硫酸颜色、透明度等指标达到相关要求,实现再生SO2气体资源利用。

关键词:烧结烟气;活性焦;脱硫脱硝;再生;SO2;硫酸1、前言:随着环保标准的日益严格,钢铁行业将执行新的《钢铁烧结、球团工业大气污染物排放标准》。

我司为适应环保要求达到超低排放,于2018年4月新建120㎡烧结烟气活性焦脱硫脱硝装置及配套再生SO2气体制酸系统,同年10月投入使用,装置运行稳定,制酸系统前期生产中,成品浓硫酸颜色呈红褐色或乳白色,透明度差,无法满足相关方要求。

2、浓硫酸颜色呈红褐色、透明度差原因分析:纯硫酸是无色透明的油状液体,再生SO2烟气制酸,浓硫酸呈现红褐色或乳白色,经查阅相关资料,结合我方实际生产情况,分析认为引起成品浓硫酸颜色变化的可能性因素有三点:再生气中氮氧化物、干吸段循环槽底部酸泥中含Se、烟尘中的低价Fe。

3、解决措施:3.1控制吸附塔喷氨量、再生塔气封氮气流量,减少再生烟气中NOx的生成。

再生塔气封氮气流量过大,在热风炉高温加热下氧化生成热力型NOx,同时硫酸铵解析过程中也会生成氮气(3(NH4)2SO44NH3+N2+3SO2+6H2O),高温加热的作用下也会生成热力型NOx,当硫酸中含有氮氧化物时,硫酸与铁反应首先生成溶于硫酸的红色硫酸硝酸亚铁复合盐,该复合盐跟硫酸反应,其中硝酸根被置换出来,生成白色硫酸亚铁盐沉淀。

因此控制氮封流量时不宜过大,我方根据生产实际情况,将气封氮气流量控制在150-200Nm3/h,喷氨量控制在150Kg/h,满足再生塔安全生产和出口氮氧化物超低排放的同时,尽可能减少再生烟气中热力型NOx的含量。

二氧化硫烟气制酸前言:硫酸是工业上一种重要的化学品,它用途十分广泛,如制造肥料、非碱性清洁剂、护肤品、以及油漆添加剂与炸药等。

在冶金工业中,大部分的冶炼原料均为金属硫化物,如硫化锌、硫化铜等,在冶炼中会产生大量的二氧化硫烟气,对环境的污染比较严重,而当烟气中的SO2浓度达到一定程度时,则可采用冶炼烟气制酸的方法,将其变废为宝,既生产出硫酸,又达到了污染物减排、废气综合利用的目的。

在我国,有色金属冶炼烟气以低浓度二氧化硫烟气居多,但随着富氧冶炼技术的发展,也出现了一批高浓度SO2制酸企业。

1.低浓度SO 2烟气制酸低浓度S02烟气制硫酸有两种类型:一种是间接制酸工艺,即先通过物理或化学吸收或吸附的方法将低浓度S02烟气转化为高浓度甚至纯SO2气体,再利用这些气体生产硫酸;另一种是直接制酸工艺,即直接利用低浓度SO2烟气生产硫酸。

1.1间接制酸工艺间接制酸工艺的关键是采用合适的脱硫技术生产高浓度SO2气体,其后续工艺与传统硫酸工艺并无差异。

目前在国内使用较多的间接制酸法包括CANSOLV工艺、离子液循环吸收法。

1.1.1CANSOLV再生胺工艺CANSOLV可再生胺法由原联合碳化物公司(现为陶氏化学公司的子公司)开发,并于2001年实现工业化,目前已成功应用于石油和天然气处理、有色金属冶炼和电厂烟气脱硫【1】。

该技术采用可再生的有机胺溶液作为SO2吸收剂,其优点是吸收剂可循环利用、脱硫效率高(98%以上)、处理气体流量及浓度范围大[流量为(0.5—95.0)×104 m3/h,φ(S02)为0.08%一ll%]、副产S02浓度高[φ(SO2)>99%];其缺点是低压蒸汽和电耗较高,并且处理冶炼烟气时需对烟气进行预净化处理。

CANSOLV工艺可与克劳斯装置或硫酸装置整合生产硫磺或硫酸,也可将高浓度SO2气体压缩为液体SO2产品。

2006年以来CANSOLV可再生胺法在我国推广取得突破性进展,现已用于阳谷祥光铜业200 kt∕a铜冶炼精炼炉烟气、云南红河恒昊矿业镍冶炼烟气、贵铝热电厂二期燃煤锅炉烟气的脱硫,在建的云南锡业100 kt∕a铅冶炼制酸尾气脱硫也将采用该工艺。

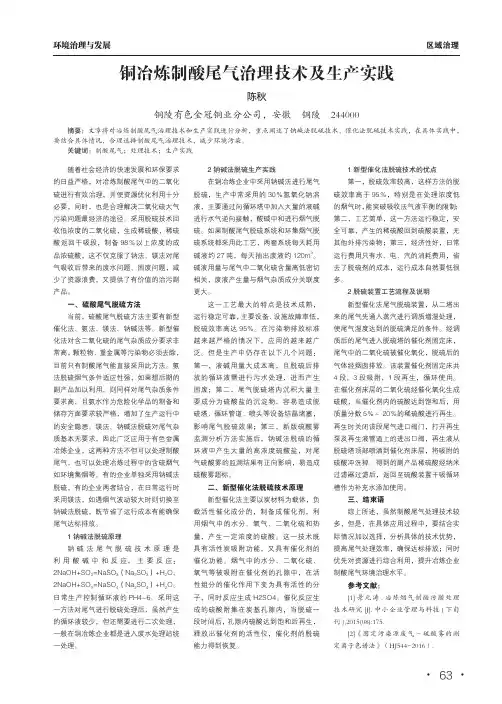

区域治理环境治理与发展铜冶炼制酸尾气治理技术及生产实践陈秋铜陵有色金冠铜业分公司,安徽 铜陵 244000摘要:文章将对冶炼制酸尾气治理技术和生产实践进行分析,重点阐述了钠碱法脱硫技术、催化法脱硫技术实践,在具体实践中,要结合具体情况,合理选择制酸尾气治理技术,减少环境污染。

关键词:制酸尾气;处理技术;生产实践随着社会经济的快速发展和环保要求的日益严格,对冶炼制酸尾气中的二氧化硫进行有效治理,并使资源优化利用十分必要,同时,也是合理解决二氧化硫大气污染问题最经济的途径。

采用脱硫技术回收低浓度的二氧化硫,生成稀硫酸,稀硫酸返回干吸段,制备98%以上浓度的成品浓硫酸,这不仅克服了钠法、镁法对尾气吸收后带来的废水问题、固废问题,减少了资源浪费,又提供了有价值的治污副产品。

一、硫酸尾气脱硫方法当前,硫酸尾气脱硫方法主要有新型催化法、氨法、镁法、钠碱法等。

新型催化法对含二氧化硫的尾气杂质成分要求非常高,颗粒物、重金属等污染物必须去除,目前只有制酸尾气能直接采用此方法。

氨法脱硫烟气条件适应性强,如果想后期的副产品加以利用,则同样对尾气杂质条件要求高,且氨水作为危险化学品的制备和储存方面要求较严格,增加了生产运行中的安全隐患。

镁法、钠碱法脱硫对尾气杂质基本无要求,因此广泛应用于有色金属冶炼企业,这两种方法不但可以处理制酸尾气,也可以处理冶炼过程中的含硫烟气如环境集烟等。

有的企业单独采用钠碱法脱硫,有的企业两者结合,在日常运行时采用镁法,如遇烟气波动较大时则切换至钠碱法脱硫,既节省了运行成本有能确保尾气达标排放。

1 钠碱法脱硫原理钠碱法尾气脱硫技术原理是利用酸碱中和反应,主要反应:2NaOH+SO2=NaSO3(Na2SO3)+H2O、2NaOH+SO3=NaSO4(Na2SO4)+H2O。

日常生产控制循环液的PH4~6。

采用这一方法对尾气进行脱硫处理后,虽然产生的循环液较少,但还需要进行二次处理,一般在铜冶炼企业都是进入废水处理站统一处理。

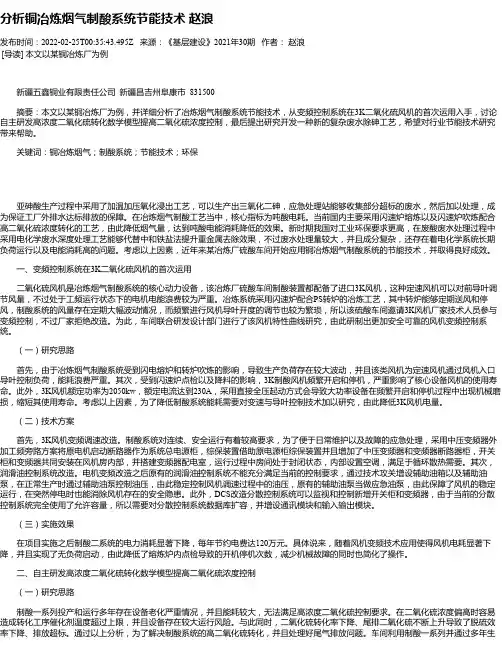

分析铜冶炼烟气制酸系统节能技术赵浪发布时间:2022-02-25T00:35:43.495Z 来源:《基层建设》2021年30期作者:赵浪[导读] 本文以某铜冶炼厂为例新疆五鑫铜业有限责任公司新疆昌吉州阜康市 831500摘要:本文以某铜冶炼厂为例,并详细分析了冶炼烟气制酸系统节能技术,从变频控制系统在3K二氧化硫风机的首次运用入手,讨论自主研发高浓度二氧化硫转化数学模型提高二氧化硫浓度控制,最后提出研究开发一种新的复杂废水除砷工艺,希望对行业节能技术研究带来帮助。

关键词:铜冶炼烟气;制酸系统;节能技术;环保亚砷酸生产过程中采用了加温加压氧化浸出工艺,可以生产出三氧化二砷,应急处理站能够收集部分超标的废水,然后加以处理,成为保证工厂外排水达标排放的保障。

在冶炼烟气制酸工艺当中,核心指标为吨酸电耗。

当前国内主要采用闪速炉熔炼以及闪速炉吹炼配合高二氧化硫浓度转化的工艺,由此降低烟气量,达到吨酸电能消耗降低的效果。

新时期我国对工业环保要求更高,在废酸废水处理过程中采用电化学废水深度处理工艺能够代替中和铁盐法提升重金属去除效果,不过废水处理量较大,并且成分复杂,还存在着电化学系统长期负荷运行以及电能消耗高的问题。

考虑以上因素,近年来某冶炼厂硫酸车间开始应用铜冶炼烟气制酸系统的节能技术,并取得良好成效。

一、变频控制系统在3K二氧化硫风机的首次运用二氧化硫风机是冶炼烟气制酸系统的核心动力设备,该冶炼厂硫酸车间制酸装置都配备了进口3K风机,这种定速风机可以对前导叶调节风量,不过处于工频运行状态下的电机电能浪费较为严重。

冶炼系统采用闪速炉配合PS转炉的冶炼工艺,其中转炉能够定期送风和停风,制酸系统的风量存在定期大幅波动情况,而频繁进行风机导叶开度的调节也较为繁琐,所以该硫酸车间邀请3K风机厂家技术人员参与变频控制,不过厂家拒绝改造。

为此,车间联合研发设计部门进行了该风机特性曲线研究,由此研制出更加安全可靠的风机变频控制系统。

铜冶炼厂配套烟气制酸装置扩产改造工程介绍马小乐;周翠芳;董四禄【摘要】介绍了某铜冶炼厂烟气制酸装置扩产改造工程的方案选择、工艺流程、主要设备、设计特点及运行情况.根据现有装置特点,制酸采用绝热蒸发、稀酸洗涤净化、“3+1”两转两吸工艺,其中净化为单系列,干吸、转化为双系列,尾气吸收采用钠法脱硫工艺.装置投产后满足冶炼系统扩产的要求,排放尾气中SO2浓度小于100 mg/Nm3.【期刊名称】《有色设备》【年(卷),期】2019(000)002【总页数】4页(P80-83)【关键词】冶炼烟气;硫酸生产;扩产改造【作者】马小乐;周翠芳;董四禄【作者单位】中国恩菲工程技术有限公司,北京100038;中国恩菲工程技术有限公司,北京100038;中国恩菲工程技术有限公司,北京100038【正文语种】中文【中图分类】TQ111.1某铜冶炼厂现有1台侧吹熔炼炉、2台侧吹吹炼炉和1台沉降电炉,由于制酸装置规模的限制,实际粗铜产能约6×104 t/a,为满足国家产业政策要求,提高经济效益和设施水平,该厂新建熔炼、吹炼系统使产能提升至阴极铜1×105 t/a,同时对现有制酸装置进行扩产改造,以满足冶炼产能提高的需要。

根据现有制酸装置情况,改造后制酸采用绝热蒸发、稀酸洗涤净化、“3+1”两转两吸工艺,其中净化利旧,新建一套干吸、转化,与现有干吸、转化并列运行,制酸尾气采用钠法脱硫。

制酸装置于2016年9月启动改造工作,2017年7月投入运行。

1 改造方案选择该厂现有制酸装置建于1993年,处理烟气量约6×104 Nm3/h,硫酸产量约为2×105 t/a(100%H2SO4),净化工艺为空塔—填料塔—间冷器—电除雾器流程;干吸为一次干燥、两次吸收;转化为3+1两次转化、Ⅳ、Ⅰ—Ⅲ、Ⅱ换热流程。

铜冶炼系统改造后,其烟气量约为6.1×104 Nm3/h,SO2浓度达17.87%。

铜陵有色金冠铜业奥炉项目制酸系统生产实践王翔;汪炜;仝瑞玺【摘要】介绍了铜陵有色金冠铜业奥炉项目760 kt/a铜冶炼制酸系统的设计和生产运行情况.制酸系统稀酸洗涤净化采用一级动力波洗涤塔—填料洗涤塔—二级动力波洗涤塔—两级电除雾器工艺流程,转化换热采用ⅢⅠ-ⅣⅡ\"3+1\"4段转化流程.针对实际生产中遇到的问题采取相应改进措施后,装置各项技术经济指标良好,SO2转化率达到99.91%以上,二吸塔出口烟气ρ(SO2)<400 mg/m3.【期刊名称】《硫酸工业》【年(卷),期】2019(000)004【总页数】4页(P10-13)【关键词】铜冶炼;烟气;硫酸;生产实践【作者】王翔;汪炜;仝瑞玺【作者单位】铜陵有色金属集团股份有限公司金冠铜业分公司,安徽铜陵244000;铜陵有色金属集团股份有限公司金冠铜业分公司,安徽铜陵244000;铜陵有色金属集团股份有限公司金冠铜业分公司,安徽铜陵244000【正文语种】中文【中图分类】TQ111.16铜陵有色金属集团股份有限公司金冠铜业分公司(以下简称金冠铜业)奥炉项目是现有金昌冶炼厂奥炉系统的异地搬迁改造项目,设计阴极铜产量为200 kt/a,其配套的烟气制酸系统的产能为760 kt/a,该项目于2015年3月8日开工建设,于2018年5月18日正式接受烟气并一次性开车成功。

目前装置已稳定运行5个多月,除风机出口水分指标略低于设计值外,其他各项技术指标均已达到或超过设计值。

1 工艺流程结合国内冶炼烟气制酸的生产实践和近年来烟气制酸工艺技术进步,奥炉项目采用国内先进技术——一级动力波洗涤塔—填料洗涤塔—二级动力波洗涤塔—两级电除雾器稀酸洗涤净化、ⅢⅠ-ⅣⅡ“3+1”4段转化换热、2次吸收的常压接触法制酸工艺[1]。

制酸尾气与冶炼环集烟气均采用离子液法脱硫工艺,回收的SO2气体在干燥塔烟气入口进入制酸系统予以回收利用。

1.1 净化工序净化工序采用一级动力波洗涤塔—填料洗涤塔—二级动力波洗涤塔—两级电除雾器的净化工艺,采用单系统动力波洗涤塔洗涤净化,烟气处理量为225 207 m3/h。

活性炭脱硫富集烟气制酸系统技术改造实践李强【摘要】The process and problems of the sulphuric acid plant based on a new 450 m2 sintering machine off-gas which is enriched by activated carbon desulphurization are introduced. Some improvements were made in accordance with lower gas temperature at spray tower inlet, insufficient bubble column height, high dust content at the inlet of drying tower, serious acid accumulation in acid distributor groove and darken product acid color. After retrofitting, the system operated well and the product acid became clear and transparent.%介绍了新450m^2烧结机烟气活性炭脱硫富集烟气制酸系统流程和存在问题。

针对喷淋塔进口烟气温度偏低、泡沫柱高度不足、干燥塔进口尘含量超高、分酸槽内酸泥堆积严重、成品酸色度差等问题采取有效改造措施。

改造后系统运行正常,产品酸清澈透明。

【期刊名称】《硫酸工业》【年(卷),期】2012(000)006【总页数】3页(P27-29)【关键词】烧结机;活性炭脱硫;烟气制酸;技术改造【作者】李强【作者单位】山西太钢不锈钢股份有限公司炼铁厂,山西太原030003【正文语种】中文【中图分类】TQ111.16山西太钢不锈钢股份有限公司炼铁厂(以下简称太钢炼铁厂)新450 m2烧结机烟气采用活性炭吸附脱硫、脱硝,解析后排出的富集烟气几乎将烧结机烟气中的所有有害成分富集其中。

贵溪冶炼厂制酸工艺及生产实践

徐建华

【期刊名称】《铜业工程》

【年(卷),期】2005(000)004

【摘要】本文介绍了贵溪冶炼厂铜冶炼烟气制酸工艺,并对三期工程投产后2套制酸系统的生产实践进行了总结.

【总页数】3页(P10-12)

【作者】徐建华

【作者单位】江西铜业集团公司贵溪冶炼厂

【正文语种】中文

【中图分类】TQ111.1

【相关文献】

1.贵溪冶炼厂闪速炉用水的改造及生产实践 [J], 袁鑫华

2.韶关冶炼厂低浓度烟气两转两吸制酸工艺的设计及生产实践 [J], 龙红卫;李颖

3.贵溪冶炼厂富氧熔炼后的烟气制酸情况 [J],

4.贵溪冶炼厂转炉炉龄生产实践 [J], 章茂福

5.贵溪冶炼厂硫酸系统除氟工艺生产实践 [J], 秦美静;晏歆

因版权原因,仅展示原文概要,查看原文内容请购买。

第 27 卷第 4 期 Phosphate & C om pound Fert ilize r47◆硫酸◆120 kt/a 硫铁矿制酸装置试运行总结唐周弟 1,申屠华德 1,张志孝 1,印 杰 2,李 毅 2(1.中明 (湛江) 化机工程有限公司,广东 湛江 524031; 2.宁夏兴尔泰化工集团 中宁兴德化工有限公司,宁夏 中宁 755100)[摘 要] 介绍中明 (湛江) 化机工程有限公司承包的 120 kt/a 硫铁矿制酸装置的工艺过程、设备配置、主要 操作与控制指标,以及采用磁硫铁矿与采用硫铁矿尾砂生产硫酸的试车调整情况。

总体运行情况表明,该装置 SO 2 转化率达 99.7%,开工率达 96%以上,增产潜力达 20%,硫酸质量全部达到一级品标准,并可做到 100%产发烟硫 酸,污水、尾气也达国家排放标准。

[关键词] 120 kt/a 硫铁矿制酸装置;磁硫铁矿;硫铁矿尾砂;发烟硫酸;运行总结 [中图分类号] TQ 111.16[文献标志码] B[文章编号] 1007-6220 (2012) 04-0047 - 04Summary of trial operation of 120 kt/a sulfuric acid plant with pyrit e raw mate rialTANG Zhou-di 1,SHENTU Hua-de 1,ZHANG Zhi-xiao 1,YIN Jie 2,LI Yi 2(1. Zhongming (Zhanjiang ) Chemical Machinery Engineering Co., Ltd , Zhanjiang , Guangdong 524031, China ; 2.Zhongning Xingde Chemical Co.,Ltd ,Ningxia Xing Er Tai Chemical Group Co.,Ltd ,Zhongning ,Ningxia 755100,China )A b s tr ac t : The 120 kt/a sulfuric acid plant with pyrite raw material in Zhongming (Zhanjian g ) Chemical Machinery Engineering Co., Ltd. is introduced including process , equipment configuration , operation and control , trial operation and regulation of sulfuric acid major indexes of pyrite -melnikovite operating rate is production from rate is 99.7% , the standard of and pyrite tailings. The general operation shows that SO 2 conversion more than 96% , yield potential is 20% , the sulfuric acid can reach first grade product with that can produce the oleum , waste water and tail gas can meet the national discharge standard.K e y wo r d s :120 kt/a sulfuric acid plant with pyrite raw material ;pyrite-melnikovite ;tailings of pyrite ;oleum ;summary of trial operation宁夏兴尔泰集团中宁兴德化工有限公司 120 kt/a 硫铁矿制酸装置是由中明 (湛江) 化机工程有限公 司以总承包 (设计、制作、安装、调试) 的方式于 2008 年 5 月开工建设,2008 年 12 月竣工,2009 年 3 月进行了单体及联动试车。

消除固体硫磺制酸装置尾气冒烟的实践1硫磺制酸装置尾气冒烟曾是“命中注定”1972年,我国从古巴毛阿厂引进一套180kt/a硫磺制酸装置,建在南京化学工业公司。

投产后的10天内尾气冒烟较大,后逐渐变小,但仍比附近的硫铁矿制酸装置要大、要明显。

之后,我国又相继在北京染料厂、天津硫酸厂等建成8套硫磺制酸装置,尾气都冒烟,都与南化公司的情况差不多。

故人们普遍认为“硫磺制酸装置比硫铁矿制酸装置尾气冒烟大是正常的”,理由是硫磺中含有可溶性烃类有机物,尾气冒烟是“命中注定”。

2并非所有硫磺制酸装置尾气都冒烟2005年4月,为帮助埃及SHOTMED公司新建一套400kt/a硫磺制酸装置,我公司与中国设备进出口公司等一行6人到埃及进行了设计前的现场考察和技术谈判。

$HOTMED公司是埃及一家最大的磷酸盐生产企业,位于开罗市郊尼罗河畔。

它原有两套固体硫磺制酸装置,一套200kt/a,由美国孟山都(现孟莫克)公司在1998年设计建造;另一套100kt/a,由德国鲁奇(现奥托昆普)公司在1989年为罗马尼亚设计建造,中间停开10年,2001年售予埃及,采用一转一吸流程,实际能力可达120kt/a。

这两套装置使用的原料是从沙特阿拉伯进口的散装粉状硫磺,其工艺流程和设备配置与我国基本相同。

两套装置的尾气烟囱不高,分别为60m和50m,远处近处均看不到冒烟,只是靠近时感到有一股气流在涌动(带酸沫,脸上有明显刺痒感)。

我们在工厂实际工作了5天,对情况作了比较充分的了解。

总的说来,他们在硫磺管理和熔硫精制方面有以下3个特点:a,人厂硫磺全部储存在一个大硫磺库内(水泥弧形长条库),储量可达60kt。

硫磺非常干燥,ω(H2O)一般在0.1%-0.5%;其中0.5-1.0mm的细粒约占50%。

库两头敞开不设挡墙和门窗,硫磺分堆放区和使用区存放。

b.熔硫前在硫磺中拌人一定量的硅藻土和纯碱,拌人量以质量比计硅藻土约为0.5%,纯碱约为0.3%。

冶炼烟气制酸工艺操作规程南丹县南方有色冶炼有限责任公司NDNF/JS—SC19,2010 控制状态: 发放编号:编制: 梁世心审核: 刘旭升曹晓星批准:2010年7月20日发布 2010年8月1日实施南丹县南方有色冶炼有限责任公司发布南丹县南方有色冶炼有限责任公司烟气制酸(一系统)工艺操作规程文件编号:NDNF/JS—SC19,20101 范围本规程包括锌精矿焙烧烟气制取工业硫酸的工艺流程、基本原理、原材料及质量要求、工艺操作条件、岗位操作法、产品及质量要求、主要技术经济指标以及主要设备。

2 工艺流程(见附图)3 基本原理将焙烧来的高温含尘、酸雾、水分、砷、氟等杂质的炉气进行净化和降温,使炉气达到净化指标要求,以利后面工序的操作和设备正常运转。

3.1 净化原理经绝热蒸发降温除尘、稀酸洗涤冷却后,烟气在电场力作用下将酸雾除去。

3.2 干吸原理3.2.1 干燥原理利用浓硫酸具有强吸水性而干燥烟气。

3.2.2 吸收原理当含有SO的烟气与浓硫酸接触时,SO选择性地溶解在浓硫酸中,该过程的化学反应33) 如式(1SO + HO HSO + Q ……………………(1) 32243.3 转化原理二氧化硫烟气在钒催化剂触媒的作用下氧化为三氧化硫,化学反应如式(2) SO + 1/2O SO +Q…………………………(2) 2234 原材料及质量要求4.1 锌焙烧烟气化学成分333 SO4-8% O 8.15% As?200mg/m F?100mg/m 含尘?500mg/m224.2 钒催化剂(触媒)4.2.1 S101型钒催化剂应符合HG2086的规定。

其中化学性质:五氧化二钒(VO)% 7.5,8.5 硫酸钾(KSO)% 18.3,23 2524二氧化硅(SiO)% 65,75 活性率(耐热后SO转化率)% ?81.0 22物理性质:形状圆柱形条状颜色深黄或红棕色直径mm 4.5,5.5 长度mm 5,15 堆密度?/L 0.6,0.7 4.2.2 S107型钒催化剂应符合HG2088的规定。

火法炼铜烟气制酸工艺

火法炼铜烟气制酸工艺是指在炼铜过程中,通过将铜矿石加热至高温,使其释放出的烟气经过多重反应和处理,最终得到一种可用于冶炼的硫酸。

1. 工艺流程

铜矿石原料加热→释放SO2烟气→烟气进入冷却器冷却→烟气进入脱硫器脱除SO2→烟气进入吸收塔和水反应→生成硫酸和水→硫酸收集和提纯

2. 工艺特点

(1)高效率:该工艺具有高效率的特点,通过多重反应和处理,可以使烟气中的SO2得到充分利用,最终产出高纯度的硫酸。

(2)环保:该工艺对环境的影响较小,通过使用脱硫器和吸收塔等设备,可以有效控制烟气中的污染物排放,保护环境。

(3)成本低廉:该工艺使用的是常见的原料和设备,因此成本较低,且可以在大规模生产环境下进行。

3. 应用范围

火法炼铜烟气制酸工艺主要适用于铜矿石含硫量高的地区,例如中国中部和西南部地区。

目前已经广泛应用于铜冶炼行业,并且在其他金属冶炼行业中也有较大的应用潜力。

4. 市场前景

随着工业化进程的加快,对硫酸等化工原料的需求也越来越大,火法炼铜烟气制酸工艺可以满足市场中对于高纯度硫酸的需求,有望在未来的市场中发挥重要的作用。

331 kt/a冶炼烟气制酸装置的设计和运行实践 刘长东,鲁宗升,张建 (吉林紫金铜业有限公司,吉林珲春 133300) 摘要:介绍了某公司331 kt/a冶炼烟气制酸装置的设计和运行实践。净化工序采用两级动力波净化+两级电雾、转化工序采用“3+2”常规转化工艺,采用进口催化剂,尾气为大规模干法活性焦脱硫。上述制酸装置于2015年9月投产,2016年以来,在侧吹熔炼炉投料量大幅增加的情况下,通过对部分设备进行改造以及转化催化剂进行调整等措施使得总转化率控制在99.85%以上,系统产能达520 kt/a以上,制酸尾气SO2浓度保持在活性焦脱硫装置所能够接受的合理范围,从而确保了冶炼生产的正常进行。 关键词:冶炼烟气;制酸装置;技术改造;实践 中图分类号:X701 文献标志码:A 文章编号:1007-7545(2017)11-0000-00 Design and Operation of Acid Production Device for 331 kt/a Smelting Flue Gas

LIU Chang-dong, LU Zong-sheng, ZHANG Jian (Jilin Zijin Copper Co. Ltd., Hunchun 133300, Jilin, China) Abstract:Design and operation of sulfuric acid production device for 331 kt/a smelting flue gas were introduced. Purification process applies two-stage power wave purification and two-stage electric fog. Conversion process applies "3+2" conventional conversion process and imported catalyst. Tail gas treatment applies large-scale dry active coke desulfurization. The sulfuric acid production device was put into operation in september 2015. Since 2016, the total conversion rate has been maintained at 99.85% above with system capacity of 520 kt/a above by adjusting part of equipment and conversion catalyst against growing of side-blown smelting furnace. SO2 concentration is controlled within reasonable range for activated coke desulfurization device, to ensure normal smelting production. Keywords:smelting flue gas; acid generator; technical transformation; practice

某公司“1 150 t/d多金属复杂金精矿综合回收项目”于2015年建成投产,冶炼配置为侧吹炉熔炼+PS转炉吹炼,配套331 kt/a冶炼烟气制酸装置。制酸装置净化工序采用两级动力波净化+两级导电玻璃钢电除雾器,转化干吸工序为“3+2”两转两吸流程,转化装填进口催化剂,尾气脱硫采用大规模干法活性焦脱硫技术。上述制酸装置于2015年9月中旬投入试生产,并逐步实现了冶炼与制酸之间的烟气平衡。2016年以来,熔炼系统侧吹熔炼炉的投料量增加到70~80 t/h以上,相应地冶炼烟气制酸装置的实际酸产量超过设计值达50%左右。由于技术改造方案中转化工序为五段转化,在一次转化率下降时,反应后移到四层,同时仍可保持五层温升不变,从而避免了制酸装置高负荷条件下总转化率的大幅下降,确保活性焦脱硫系统的正常运行。 1 设计概况

1.1 净化工序 净化工序采用两级逆喷稀酸洗涤、绝热蒸发冷却流程,并配置两级导电玻璃钢电除雾器。逆喷洗涤器采用大开孔喷嘴,不易堵塞。逆喷管内气液接触点位置取决于气液两相的动量平衡,在冶炼烟气气量波动时上述气液接触点位置将自动调整并重新达到动量平衡,可适应冶炼烟气气量在50%~100%范围内的波动。为避免溢流堰频繁堵塞,溢流堰采用上清液供液[1-2]。 随着国内冶炼厂接收的有色金属精矿的品质呈退化趋势,主要表现为主金属品位下降,杂质含量增加,其中就包括氟、砷等对制酸装置有害的杂质。大部分砷在两级逆喷洗涤流程中被脱除,并且两级导电玻璃钢电除雾器对砷的脱除起到一个把关的作用。氟的控制则需要在净化洗涤设备中添加水玻璃,水玻璃若添加位置不合适易造成设备和管道的堵塞。业内的实践证明,在填料塔等洗涤设备内添加水玻璃,易造成上述洗涤设备压降增加。采用两级逆喷流程后,在第一级和最后一级洗涤设备添加水玻璃可控制净化出口烟气中的氟,从而有效保护下游含硅的衬砖、填料以及纤维除雾器[3]。

收稿日期:2017-06-27 基金项目:福建省中科院STS计划配套项目(2016T3033) 作者简介:刘长东(1971-),男,内蒙古赤峰人,助理工程师.

doi:10.3969/j.issn.1007-7545.2017.11.016 1.2 干吸工序 干吸工序为三塔三槽,二吸塔为独立泵槽。相对于一吸塔、二吸塔共用一个泵槽配置,二吸塔独立泵槽可以避免因共用泵槽造成的SO2在二吸塔顶部解吸问题。 干吸三塔均采用耐酸瓷双层球拱,干燥塔配置双层金属丝网,一吸塔、二吸塔安装了纤维除雾器。干吸三塔均为管槽式合金分酸器,干吸浓酸管道为高硅不锈钢合金管道。 干吸串酸管线设置为:干燥塔与一吸塔互串2条串酸管线、干燥塔串二吸塔1条串酸管线。一吸塔循环槽、二吸塔循环槽以及第一地下槽(成品酸槽)均设有稀释器,以利于在冬季产出93%酸。 1.3 转化工序

转化工序为Ⅲ、Ⅰ-Ⅴ、Ⅳ、Ⅱ“3+2”常规转化流程,采用进口催化剂,设计转化进口SO2浓度11%。转化气-气换热器为缩放管换热器,转化升温采用电加热炉。 对于“3+1”常规转化流程而言,一旦转化工序出现反应后移,则第四层温升大幅增加,四层出口温度较高,对应的平衡转化率下降较多,总转化率难以稳定在99.85%以上。而“3+2”常规转化流程能够适应一定程度上的反应后移,在一次转化率下降时转化四层温升增加,五层仍可以保持低温升和低出口温度[4-5]。 采用“3+2”常规转化流程还可以适应较高浓度的SO2转化,可以通过在转化一层上部装填含铯催化剂,把转化一层进口温度降低到390 ℃左右,从而把转化一层底部温度控制在635 ℃以内,上述常规转化流程可处理的最高SO2浓度近14%。 近年来,随着国内新型冶炼炉的应用,相应的冶炼烟气浓度越来越高,为高浓度转化工艺的应用创造了前提条件。注意到目前国内装备最先进的硫酸工厂即为冶炼烟气制酸,如广西金川防城港、中原黄金冶炼厂、祥光铜业等,均采用了高浓度转化。 由于冶炼烟气SO2浓度较高,转化一层底部温度很容易突破600 ℃,对催化剂的热稳定性问题要求较高。而国产催化剂热稳定性普遍较差,一层底部温度无法长期维持在600 ℃以上,从而导致反应后移和Ⅰ换的换热量下降,甚至需要投转化一层进口电加热炉来维持一层进口温度。鉴于国产催化剂的上述缺点,本装置选用进口催化剂。进口催化剂热稳定性较好,转化一层底部温度可以长期稳定在620 ℃以内。 1.4 活性焦脱硫工序

尾气脱硫采用了干法活性焦技术,本装置设计为熔炼环集烟气、阳极炉烟气和硫酸尾气三股烟气混合后共同走一套脱硫系统,通过一个120 m烟囱排放。同时三股烟气均设计了旁路系统,制酸装置正常运行时,尾气达标不走脱硫系统,可直接排放。 活性焦脱硫的优点之一是无需像其他溶剂脱硫技术那样配置净化除尘系统,活性焦脱硫系统再生时返回的高浓度SO2混合气体返回制酸装置净化工序一级逆喷洗涤器入口,从而提高全厂的硫利用率。 为了避免活性焦脱硫系统故障或进脱硫系统SO2过高,在尾气烟囱还设置了简易的碱喷淋装置,确保排放烟气100%达标。 2 运行情况

上述冶炼烟气制酸装置于2015年9月投入试运行,并于2016年逐步实现了达标达产。试运行期间主要发现以下问题。 1)干燥塔压降较高 自投产以来,干燥塔压降一直偏高。干燥塔、一吸塔和二吸塔的塔直径均为6 200 mm。干燥塔设计主填料压降为1 kPa,金属丝网捕沫器压降0.5 kPa。实际运行中最大压降达6.2 kPa,制酸装置SO2风机的气量难以进一步提升受限。 2)干吸塔回酸套管泄漏 干吸回酸管道为高硅不锈钢合金管道,投产以后干吸三塔的回酸套管均出现泄漏。干吸三塔塔底回酸容易挟带气体,同时热膨胀问题没有彻底解决,从而导致管道腐蚀和泄漏。 3)转化热管锅炉省煤器出现水击现象,导致移热量偏低 转化工序余热锅炉设置在Ⅲ换SO3侧下游,由于最初热管锅炉省煤器与烟气呈并流,锅炉给水从上部管束进水,锅炉给水遇到转化热烟气后汽化造成水击。为控制余热锅炉水击只能采用减少进入余热锅炉烟气量的方法,因而余热锅炉的移热量下降。受余热锅炉换热量偏小的限制,Ⅲ换旁路阀门开度下降,Ⅰ换SO2进口温度上升,从而导致Ⅰ换SO3出口温度即二层进口温度上升。 4)在PS转炉二周期时转化氧硫比过低 由于干燥塔压降偏高,使得在PS转炉二周期时风机打气量的提高受到限制,此时转化氧硫比偏低,造成总转化率下降,二吸塔出口烟气中SO2含量升高。除在低负荷时能够达到设计转化率外,在高负荷时二吸塔出口烟气中SO2含量仅为3%左右,总转化率大幅下降。 5)转化一层催化剂超温运行并出现反应后移 由于冶炼炉投料量增加,冶炼烟气中SO2浓度增加,转化进口浓度可达13%以上,一层催化剂底部温度可达640 ℃,同时后续床层温升增大。当出现反应后移时,相应地总转化率将明显下降,二吸塔出口烟气中SO2含量增加。 6)尾气烟囱内部的简易碱洗装置存在碱液挟带现象 由于尾气烟囱内部的简易碱洗装置最初采用人字型挡板捕沫器,投产后发现有碱液挟带现象。 3 检修处理项目和效果

针对试运行期间发现的问题,在2016年9月检修期间进行了针对性的处理。 1)增大干燥塔塔顶出气室空间 在2016年9月检修期间实施了干燥塔出气室空间增大的改造,分酸器至金属丝网之间的净空进一步增大,从而在一定程度上减少干燥塔内的雾沫挟带,金属丝网在制酸装置运行时持酸量下降,整个干燥塔压降在最大负荷时下降了约1 kPa以上。 2)干吸塔回酸管道材质改成高硅合金 鉴于原干吸三塔套管频频泄漏,在2016年9月份大修时把三塔套管全部改成高硅不锈耐酸合金管道,同时,对一吸塔回酸管道上增加了U性膨胀弯。重新开车后干吸三塔套管泄漏频情况彻底解决,干吸现场环境也得到大幅改善。 3)转化余热锅炉改造 鉴于余热锅炉的水击现象制约了余热锅炉的换热量,在2016年9月检修期间把热管锅炉省煤器上、下两组管束的水侧进出口互换,烟气同锅炉给水在总体上呈逆流。重新开车后水击现象消除,热管锅炉蒸汽产量达到8 t/h的设计值,满足使用要求。 4)转化催化剂调整 针对熔炼侧吹炉投料量大幅增加的情况,检修期间对转化各层催化剂进行了调整和一定量的补充。由于转化一层频繁出现底部超温的情况,转化一层催化剂装填量保持不变,这样当转化进口SO2升高到13%以上时,由于一层催化剂装填量偏小,转化一层底部温度距离平衡温度更远,从而有效地控制一层温度超温的发生。转化各层催化剂调整见表1。 表1 2016年9月检修转化各层催化剂调整情况 Table 1 Adjustment of catalyst in each layer in September 2016 床层 补充催化剂型号 补充催化剂数量/L 备注 一层 未增加 二层 XLP-110 20 000 三层 XLP-110 20 000 四层 XLP-110 15 000 五层 XLP-110 15 000 小计 70 000