涤纶四色印花分散染料性能的研究

- 格式:pdf

- 大小:111.01 KB

- 文档页数:3

涤纶防拔染印花工艺探讨朱牧野 广东南海高力实业有限公司(528247)徐建军 上海缔星化工有限公司(201816)姚晓平 江苏吴江丝绸印花厂(215228)摘 要 以JES分散染料为例,就分散染料在涤纶织物上的防拔染印花工艺,及成品质量和对工艺生产的影响,对防白和色拔两种工艺,以及生产中常见的问题和相应的措施作了较为具体的叙述和探讨。

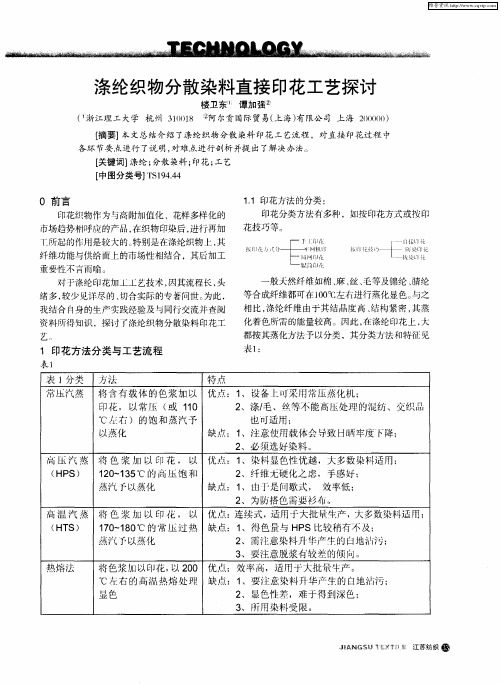

叙 词: 防染印花 拔染印花 分散染料 聚对苯二甲酸乙二酯纤维中图法分类号: TS1941451 国内分散染料印花现状涤纶织物印花工艺,大多以直接印花为主。

采用直接印花法印花,虽然具有工艺简单、花型多样、轮廓清晰、成本低等特点,但为避免出现漏白印疵,必须在每套花色过渡之间有重叠复色的设计。

这就使得过渡色难以控制,影响花型图案的整体美观效果。

另外,在印制深地色和大面积图案时容易出现印花疵病。

目前,国内采用防拔染印花工艺不多,其主要原因是应用于轧浆打底的印花设备不配套,染色后再拔染的工艺不成熟,此外,能被完全拔染的国产染料较少,以及色拔的耐拔染的国产染料色谱不齐全。

对于防拔染染料来讲,由于碱拔染类染料加工后的织物花型渗化严重、清晰度差、染料品种少和色谱不齐全等缺点,故很少使用。

工厂大多数选用还原剂拔染的染料。

1.1 JES分散染料JES分散染料具有技术含量高、性能稳定、色谱齐全、助剂配套、操作简便和重现性好等特点。

该染料系属于还原剂拔染的一套防拔染分散染料。

为改善工作环境,防止环境污染,该系列分散染料不使用德国政府所禁用的20多种对人体有害的芳香胺原料,属环保染料。

1.2 JES分散染料的分类JES分散染料根据世界性趋势,也结合我国实际,分为固体和液体两大类50个品种。

固体染料全部采用颗粒型,易溶于水,没有粉尘,能改善工作环境。

液体染料不需要溶解操作,不污染设备,可避免产生色斑,分散性和重现性好,并可应用于车间自动投料控制装置。

鉴于国内印染厂现有设备,JES系列分散染料可根据不同工艺,从两种工艺角度考虑;以应用工艺不同,又可将染料也分成轧浆防拔染(防白)和染后拔染(色拔)两类。

分散染料免蒸洗印花工艺研究丁志平;苗海青【摘要】采用环保型分散染料免蒸免洗印花浆,通过用常规分散染料对新印花工艺进行研究,目的是排除分散染料印花后因水洗产生的染料色水、污水对环境的污染。

研究结果表明,用免蒸免洗浆料进行分散染料印花,不仅改变了传统分散染料印花工艺,而且省去了常规印花后的蒸化和水洗2个步骤。

印花企业可节能减排、节资增产、提高正品率。

从根本上解决了分散染料印花因水洗的色水、污水对自然生态的破坏。

【期刊名称】《现代丝绸科学与技术》【年(卷),期】2011(026)006【总页数】3页(P220-222)【关键词】印花;工艺;分散染料;免蒸免洗【作者】丁志平;苗海青【作者单位】苏州大学,江苏苏州215123;江苏省丝绸科学研究所,江苏苏州215123;苏州大学,江苏苏州215123【正文语种】中文【中图分类】TS194.6常规分散染料印花工艺流程:前处理预定形→印花→预烘→高温高压蒸化→水洗→拉幅烘干→整理→定形→成品。

分散印料印花水洗是洗去浮色、糊料、等其它助剂。

工艺流程:第1槽冷水洗→第2槽冷水洗→第3槽80~90℃还原清洗(烧碱/保险粉用量2~4g/L)→第4槽80~90℃还原清洗(烧碱/保险粉用量2~4g/L)→第5槽80~90℃还原清洗(烧碱/保险粉用量2~4g/L)→第6槽50~60℃温水洗→第7槽冷水洗[1]。

水洗所产生的色水、污水、废水是直接造成污染生态、影响环境、破坏植被、危及地下水的污染源,其中100%都是必须经过污水处理达标后才能排放的废水。

而次生的再污染对地下水所潜藏的危害难以估量,更是一个不容忽视严重问题,印花企也在不断探索。

如借鉴印刷的原理在涤纶四色印花分散染料性能的研究[2],或通过用分散染料对天然纤维施行转移印花的可能性研究[3],或用于纯棉转移印花的活性分散染料的合成[4],改性棉织物分散染料转移印花[5]等方面进行研究,其目的是通过减少印花中的套色,通过转移印花以减少染料色水、废水对环境的污染,但目前的印花污水处理也仅是在置后处理的技术层面上,或将原来集中在大中城市的印花企业转向中小城市及镇乡偏远山区而已。

高性能涤纶纤维的染色性能研究与应用涤纶纤维是一种合成纤维,以聚酯为原料制成。

它具有良好的物理性能和化学稳定性,广泛应用于纺织、服装、家纺、汽车内饰等领域。

然而,由于其表面光滑、分子结构紧密等特点,涤纶纤维的染色性能相对较差。

因此,对涤纶纤维的染色性能进行研究与改进至关重要。

一、涤纶纤维的染色特性涤纶纤维具有较低的亲水性和吸水性,其分子结构紧密,因此难以在其表面形成稳定的染料结合。

同时,涤纶纤维的表面光滑,不易吸附染料分子,导致染色效果不佳。

此外,涤纶纤维对酸碱的抗性较强,增加了染色过程中的难度。

因此,如何克服涤纶纤维染色困难成为研究的重点。

二、染色剂的选择针对涤纶纤维的染色特性,我们可以选择一些适合的染色剂来增强染料与纤维的结合能力。

常用的染料分类有阳离子染料、媒染料和分散染料等。

其中,阳离子染料与涤纶纤维呈离子键结合,具有良好的染色效果和耐久性。

媒染料可作为助剂,改善染料与纤维的亲和力。

分散染料则适用于染色过程中的悬浮染色技术,通过分散剂的作用,使染料分散在涤纶纤维表面并与其结合。

在选择染料时,还应注意选择具有较低温染色条件的染料,以降低染色运行成本。

三、表面改性技术为了改善涤纶纤维的染色性能,可以采用表面改性技术。

常用的表面改性方法包括物理处理和化学改性两种。

物理处理包括等离子体处理、氧化处理等,通过增加表面粗糙度和活性官能团的引入,提高纤维与染料的结合能力。

化学改性则是通过在纤维表面引入活性官能团,增加纤维与染料的反应活性,提高染色效果。

例如,可以利用表面接枝聚合物的方法,引入含酸基官能团的聚合物,使其与染料形成氢键结合,增加染料在纤维上的吸附。

四、前处理技术在涤纶纤维的染色过程中,前处理技术也是不可忽视的环节。

一种常用的前处理技术是预处理,通过在染色前对纤维进行表面改性处理,增强纤维与染料的结合能力。

预处理方法包括酶处理、活化代理媒染、阳离子改性等。

例如,可以利用酶处理将纤维表面的有机杂质去除,增加纤维表面的亲水性。

涤纶的染色性能

涤纶特点:疏水分子;结构紧密;热塑性纤维。

用分散染料,由于其分子小,对涤纶有亲和力,再借助高温热胀、柔化分子链作用,或溶胀剂膨胀作用,分散染料进入涤纶内部,在使用温度下,由于物理、几何束缚作用,从而达到染色牢度。

1. 高温高压法染色原理和染色方法

130℃左右的温度下, 用分散染料的悬浮液进行染色 .

高温高压卷染染色举例:

染液处方:分散染料x分散剂NNO(或胰加漂T) 0—0.5g/L冰醋酸0.5mL/l (或用磷酸二氢铵1~2 g/L,调节pH 5~6)

分散染料染涤纶时的上染曲线示意图

2、载体染色法

<100℃水中,加化学药剂---载体。

载体:联苯、邻苯基苯酚、水杨酸甲酯

栽体作用:

1)增塑涤纶;

2)增溶染料,增加涤纶表面吸附染料,促扩散

载体缺点:毒性、污染,残留影响涤纶日晒牢度

优点:染涤毛、涤腈不耐高温处理织物。

3、热溶(熔)染色法

170~220 ℃无水染色。

热溶处理仅1~2min.,染料瞬间入织物。

热溶染色工艺:

纯涤纶连续化加工,大批量生产。

手感、鲜艳度差。