第11周分散染料印花理论

- 格式:doc

- 大小:27.50 KB

- 文档页数:2

分散染料直接印花基本步骤和计算一、分散染料直接印花基本步骤:1.设计图案:首先,根据需求,设计师将创作出所需要的图案。

这个图案可以是纸上的绘画,也可以是电脑上的数字图案。

2.准备印花浆料:将需要的分散染料按照比例加入水中进行溶解,并根据需要添加助剂,如固色剂、分散剂等,使得染料更好地分散在水中。

3.印花样设计:将设计师创作的图案转移到印花版上。

这可以通过手工雕刻、电脑打印或者刻蚀等方式完成。

4.上色:印花版经过特殊的处理后,先将印花浆料涂抹在印版上,然后将印版放在纺织品上,通过用力刮刀或者压力机将浆料压入纺织品的纤维中。

5.烘干:印花完后,需要进行烘干以使染料固定在纤维上。

烘干的温度和时间要根据染料和纤维的特性来确定,一般为120°C-180°C,10-30分钟。

6.固色处理:经过烘干后,染料已经进入纤维内部,但还未完全固定。

因此,需要进行固色处理,使得染料更牢固地固定在纤维上。

固色处理可以通过高温蒸气处理、烘烤处理、碱处理等方式来完成。

7.清洗和整烫:最后,将印花得到的纺织品进行清洗和整烫,以使其更加平整和美观。

二、部分计算1.分散染料的计量比例:根据染色的深浅要求,分散染料的用量可以根据以下公式计算:染料用量(克)=纺织品干重(克)×染料浓度(%)/1002.染花版的表面积计算:染花版的表面积可以通过以下公式计算:版面积(平方米)=长度(米)×宽度(米)3.烘干时间的计算:烘干时间可以通过以下公式计算:时间(分钟)=纺织品的重量(克)/烘箱的容量(克/分钟)4.染料固色剂用量的计算:根据不同的染料和纺织品材料,固色剂的用量可以根据以下公式计算:固色剂用量(克)=分散染料用量(克)×固色剂配方中包含的固色剂的百分比/100以上仅为分散染料直接印花的基本步骤和一部分计算,实际操作中还需要根据具体的材料、机器以及工艺要求进行调整。

对于分散染料直接印花来说,关键是要控制好分散染料的浓度和时机,以确保印花效果的质量和颜色的均匀性。

分散染料色谱全、品种多、用途广,而特性各异。

为了在应用前全面掌握染料的性能和牢度,现就这类染料的性状分述于下。

第一节染料的一般性质一、商品形态为了改进染料的应用性能,增加经济效益,染料制造厂商根据分散染料的不同用途制成各种商品形态,并不断更新燃料的剂型,致力于节省能耗,提高得色深度,在染料的商品化加工方面改善染料的物理性状。

已见于市场的商品形态大致有:1.标准强度的粉状染料和高浓强度(150~200%)的粉状染料。

一般粉状分散染料均含有防尘剂,故粉末虽细而不飞扬。

2.颗粒状染料。

染料运用造粒烘干新技术进行商品化加工而成。

颗粒染料称重时无粉尘飞扬,但商品桶装体积较大。

3.轧染用或印花用的液体染料。

均匀不沉降,分散剂含量少,得色深,节能效果显著。

普通的粉状染料含有四分之三左右的阴离子分散剂和电解质,通用性较大,既适合高温高压染色,又可用于热熔轧染和织物印花。

高强度的粉状染料,分散剂相应减少,对深色涤/棉布的轧染更为有利,得色深,染料利用率高。

颗粒状染料称料方便,劳动操作条件改善。

液体染料粒度均一,染液计量配置方便。

印花用液状染料改用非离子分散剂或少量阴离子助剂,有利于使用化学合成糊料,提高给色量,固色率可从一般的70~75%提高到95~98%。

不同的商品形态是染料应用技术不断革新的重要标志,在生产实际中逐渐显示其经济效益。

二、色光和强度染料的色光是指纺织纤维染色后的色草和鲜艳度。

在商业上,色光是染料特性和评价染料品质的重要标志,对染料应用来说,掌握染料的色光是印染加工产品质量的重要保证。

合格的商品染料的色光,在同等染色条件下必须与标准品一致。

分散染料的色光决定于染料结构本身,但又与染料的合成路线有关。

相同结构的染料往往因制造厂之间的生产工艺不同而有区别。

印染成品的色光又与纤维品质、织物的组织规格有着密切的关系。

分散染料的色光通常是指染涤纶而言,同一染料染在涤纶上的色光和染在醋纤、锦纶、腈纶或其它合成纤维上的色光呈现相同或不同。

浅析分散染料印花及后处理浅析分散染料印花及后处理由于涤纶纺织品品种越来越多,涤纶的分散染料印花产业也越来越发达,由过去的平网、圆网印花,慢慢地发展到纺织品数码印花,数码印花虽然较为先进与前瞻,但由于进口设备很贵,印花墨水非常的昂贵且含量较低,以及目前数码印花对纺织品面料的平整度和克重的局限性,目前市场上主流的分散印花主要还是集中在平网与圆网印花上,且以圆网印花居多。

分散染料印花的工艺流程主要分为:印花、烘干、固色、水洗四个工序。

当然分散染料也可以作为转移印花,其生产过程更为方便。

只要将印好图案的转移印花纸与纺织品织物紧贴在一起,通过热压转移,即可获得印花的印花纺织品。

热转移通常用的都是低能量的分散染料。

Eg:黄54#、黄64#、橙25#、红1#、红13#、红60#、黄3#、兰3#、兰56#等等,但也有个缺点,直接印花的牢度相当较差,因为其所用的染料的能量较低,即便通过很好的还原清洗产品进行后处理也很难得到好的后处理牢度表现。

直接印花所用的分散染料,都是高能量的染料,而这些高能量的分散染料都需要较高的发色温度。

一般发色温度都在170℃-180℃左右,5-10分钟。

各个工厂视纺织品的克重或颜色深浅而定。

这些高能量的分散染料的选择范围较广。

Eg:黄114#、黄163#、橙30#、橙73#、橙44#、红167#、红82#、红153:1、红92#、红74#、红177#、红343#、紫26#、紫63#、兰79#、兰73#、兰60#等等。

根据所有纺织品面料的色光而定;而红167#、橙30#、兰79#为大部分人广范围使用搭配,可以说是经典。

直接印花的第一道工序是印花。

首先要介绍几种印花所用的糊料,大致分为四大类。

(一)天然的高分子化合物,也就是植物淀粉和海藻酸钠(二)化学改良后的天然化合物。

这类产品的印刷效果比天然的产品要好,与分散染料的相容性好(三)乳化糊料。

这种产品在市场上较少见(四)也是市场上最多见的,合成增稠剂,它是丙烯酸系的水溶性高分子化合物,这种糊料在刮刀压下去时粘度较小,有利渗透,当刮刀离去恢复糊稠,无溢流现象。

分散染料染色原理及配方分析分散染料是一种应用广泛的颜料染料,其染色原理和配方分析如下。

分散染料是一种由颜料颗粒和表面活性剂组成的染剂。

其染色原理是利用颜料颗粒和纤维质地的亲和力以及表面活性剂的分散作用,将颜料颗粒分散在水中,再通过高温或高压的方式将颜料颗粒迁移到纤维上,并通过固定剂或还原剂的作用将颜料固定在纤维上,从而实现染色的效果。

分散染料的配方分析主要包括以下几个方面。

首先是颜料的选择,颜料的选择主要考虑到颜料的色彩稳定性、耐光性和耐洗性等方面。

其次是表面活性剂的选择,表面活性剂的选择主要考虑到其分散作用和亲水性等方面。

不同的纤维材料对表面活性剂的需求也不同,因此需要根据纤维的类型选择合适的表面活性剂。

然后是固定剂或还原剂的选择,固定剂或还原剂的选择主要考虑到其与颜料之间的反应和颜料在纤维上的固定性。

最后是染色工艺的设计和优化,染色工艺的设计和优化主要考虑到染色温度、时间和压力等因素,以及染料添加量和染浴的pH值等因素。

分散染料的配方分析还需要考虑到一些其他因素,如色差控制和环境友好性。

色差控制主要通过配方中颜料的选择和配方比例的调整来实现,以达到所需的染色效果。

环境友好性主要考虑到染料和染浴废水的处理和回收利用,以及对环境的影响和安全性等因素。

总之,分散染料的染色原理是利用颜料颗粒和表面活性剂的作用将颜料分散在水中,并迁移到纤维上固定的过程。

其配方分析主要考虑到颜料、表面活性剂、固定剂或还原剂的选择和染色工艺的设计和优化等因素,以实现满足需求的染色效果。

同时,还需要考虑到色差控制和环境友好性等因素,以提高染料的应用性能和减少对环境的影响。

分散染料的分类及研究进展目录1. 内容概括 (2)1.1 分散染料简介 (3)1.2 研究分散染料的必要性 (4)1.3 文档结构概述 (4)2. 分散染料的分类 (5)2.1 按照化学结构分类 (6)2.1.1 偶氮类分散染料 (8)2.1.2 蒽醌类分散染料 (9)2.1.3 异吲哚啉类分散染料 (10)2.1.4 其他类型 (12)2.2 按照应用领域分类 (12)2.2.1 纺织印染用分散染料 (15)2.2.2 塑料和树脂用分散染料 (16)2.2.3 皮革用分散染料 (17)2.3 按照染色工艺分类 (19)2.3.1 热分散染料 (20)2.3.2 冷染分散染料 (21)2.3.3 其他特殊染色方法用分散染料 (22)3. 分散染料的研究进展 (24)3.1 近四十年分散染料的研究进展 (25)3.1.1 早期的研究 (25)3.1.2 近二十年的发展 (27)3.1.3 近十年的革新 (28)3.2 分散染料的关键技术研究 (29)3.2.1 合成方法的创新 (31)3.2.2 色光和迁移性的提升 (31)3.2.3 分散工艺的改进 (33)3.2.4 固液分离和干燥技术的进步 (34)3.3 分散染料的环保与应用 (35)3.3.1 环保标准与法规的制定 (36)3.3.2 绿色化学与可持续发展的实践 (37)3.3.3 分散染料节能减排的具体措施 (38)3.4 未来研究方向与展望 (39)3.4.1 新型结构的开发 (41)3.4.2 理论与计算化学的应用 (42)3.4.3 智能化制备与控制技术 (42)3.4.4 多学科跨领域研究的趋势 (44)1. 内容概括分散染料是一种重要的纺织染料,因其能够将染料粒子分散在纺织品基料中而不发生凝聚的特性而得名。

这类染料在纺织品染色过程中的应用广泛,由于其染色鲜艳、色牢度高、染色稳定性好等优点,已成为现代纺织工业中不可或缺的组成部分。

分散染料的超微粒印花

尹钟民

【期刊名称】《印染译丛》

【年(卷),期】1993(000)004

【总页数】9页(P26-34)

【作者】尹钟民

【作者单位】无

【正文语种】中文

【中图分类】TS194.449

【相关文献】

1.分散染料单色浆印花测色数据库及其在印花配色中的应用 [J], 施千千;卯玉琼

2.分散染料在聚酯织物上印花时新印花增稠剂的开发 [J], 赵惠峰

3.液体分散染料免水洗印花生产工艺应用 [J], 曲日庆

4.用分散染料对涤/手混纺织物的染色和印花——第二部分:用分散染料对混纺织物的印花 [J], Y.M.H.El-Hamaky;王庆淼

5.分散染料免蒸洗印花糊料的制备及其性能 [J], 冯冰冰;刘艳春;周天池;白刚

因版权原因,仅展示原文概要,查看原文内容请购买。

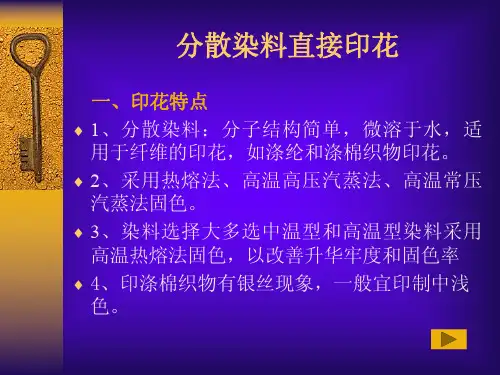

第5-6课时

一、引入

今天,我们继续来上新课——分散染料印花。

分散染料印花是下半个学期印花所必须要用到的。

希望大家认真学习。

二、进入新课

一、引入

1、简单回顾一下我们已经上过的活性染料染棉的工艺。

并

叫两个学生回答以下两个问题:

a 活性染料染棉过程中加元明粉的目的是什么?

(答案是:促染)

b 活性染料染棉过程中加Na2CO3的目的是什么?

(答案是:固色)

2、我们在实验室里已经做过分散染料染涤的实验,但是对

于分散染料染涤的理论部分还没有完整的讲述过,今天我们将对这一部分作详细地阐述。

二、进入新课

1、简单介绍涤纶织物的特性

涤纶作为一种疏水性纤维,它的吸水性较差,染色性也比较差,耐热性与热稳定性较好。

所以对涤纶染色一般采用高温高压染色法。

2、介绍涤纶织物染色所用的染料

a 分散染料(用的最多)

提问:分散染料能否溶于水,对涤纶有直接性吗?

(答案:不溶于水,有直接性。

)

3、掌握染涤纶的几种方法

a 高温高压染色法:染纯涤纶常用方法

b 热溶染色法:染T/C的,一般用轧染

c 载体染色法:染T/W。

1、掌握分散染料染涤纶织物的工艺(高温高压法)

a 工艺流程

织物—染色—后处理

大家一起来回答后处理的几个方面?

(答案是水洗—皂煮—水洗—烘干)

b 工艺处方

分散染料X%

HAC 0.5ml/L (作用:调节PH值5—6)

平平加O 0.5g/L (作用:匀染)

、

c 因为我们实验室一般配60 ml染液,因此我们要对处方

进行简单计算:

分散染料X% 5ml (5%)

HAC 0.5ml/L ( 3 ml

平平加O 0.5g/L (3ml

水Y 49ml

¯¯100%¯¯¯¯60ml¯

d 工艺条件

织物2.00g, 浴比: 1:30

T染= 130℃ t染=30min

三、小结与作业

1、小结

本次课是关于涤纶织物染色理论部分的一次详细介绍,现在我们已经知道了,涤纶织物染色一般用分散染料,

一般选用高温高压的方法,在工艺中重点是其工艺处方,

要求我们能够按照处方进行简单计算,从而使我们在实验

室及大生产时,做到心中有底。

2、作业

写出涤纶织物染色高温高压法工艺的流程、处方和条

件并做适当分析。