转炉渣量计算2016.11.11

- 格式:docx

- 大小:15.73 KB

- 文档页数:2

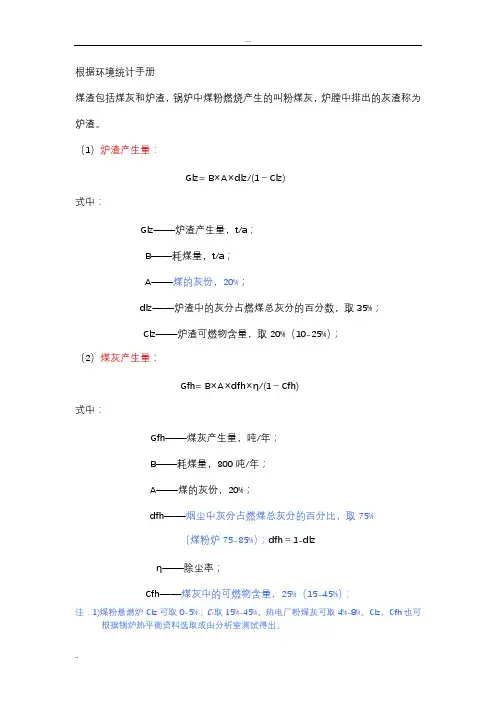

根据环境统计手册煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

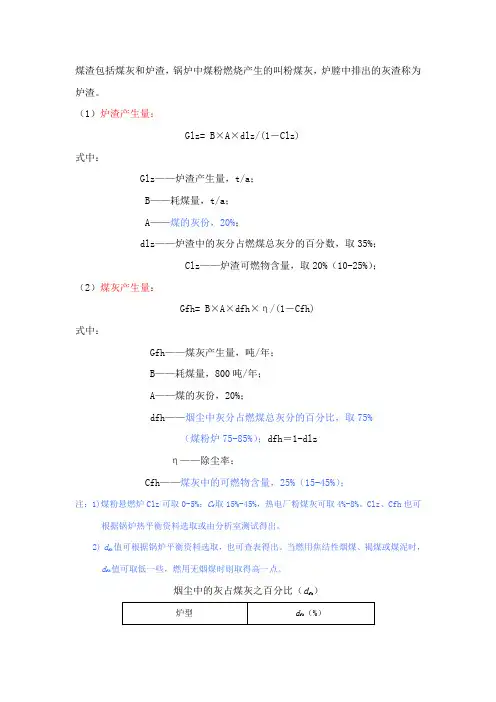

(1)炉渣产生量:Glz= B×A×dlz/(1-Clz)式中:Glz——炉渣产生量,t/a;B——耗煤量,t/a;A——煤的灰份,20%;dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;Clz——炉渣可燃物含量,取20%(10-25%);(2)煤灰产生量:Gfh= B×A×dfh×η/(1-Cfh)式中:Gfh——煤灰产生量,吨/年;B——耗煤量,800吨/年;A——煤的灰份,20%;dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);dfh=1-dlzη——除尘率;Cfh——煤灰中的可燃物含量,25%(15-45%);注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

烟尘中的灰占煤灰之百分比(d fh)表1 煤的工业分析与元素分析一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); ar net Q ⋅-收到基低位发热量(kJ/kg 或kJ/Nm 3(气体燃料)); daf V -干燥无灰基挥发分(%);V Y -烟气量(Ng 或Nm 3/m 3/KNm 3(气体燃料)); α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:278.01000Q 05.1arnet 0+⨯=⋅V daf V <15%的贫煤及无烟煤:61.04145Q arnet 0+=⋅V 劣质煤ar net Q ⋅<12560kJ/kg :455.04145Q arnet 0+=⋅V 液体燃料:21000Q 85.0arnet 0+⨯=⋅V 气体燃料,ar net Q ⋅<10468kJ/Nm 3:1000Q 209.0arnet 0⋅⨯=V 气体燃料,ar net Q ⋅>14655kJ/Nm 3:25.01000Q 260.0arnet 0-⨯=⋅V 2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:0arnet Y )1(0161.177.041871.04Q V V -++⋅α=ar net Q ⋅<12560kJ/kg 的劣质煤:0arnet Y )1(0161.154.041871.04Q V V -++⋅α=(2)液体燃料:0arnet Y )1(0161.141871.1Q V V -+⋅α=(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:0arnet Y )1(0161.10.141870.725Q V V -++⋅α=ar net Q ⋅>14655kJ/Nm 3时:0arnet Y )1(0161.125.041871.14Q V V -+-⋅α=炉膛过剩空气系数α表1.6-1.65;炉排垃圾锅炉:1.9-2。

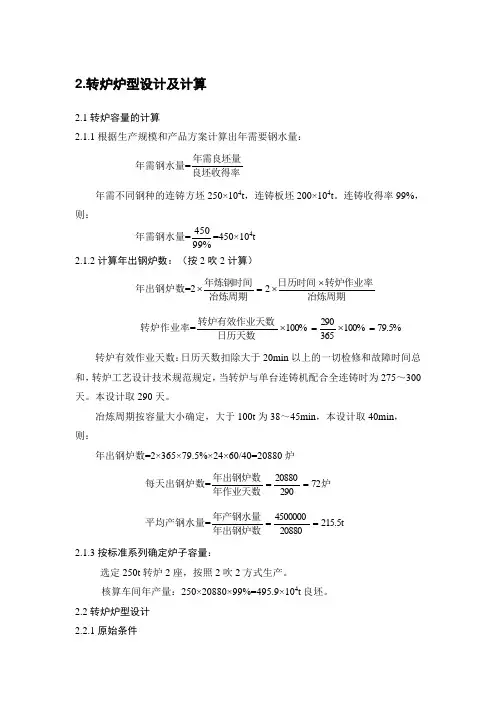

2.转炉炉型设计及计算2.1转炉容量的计算2.1.1根据生产规模和产品方案计算出年需要钢水量:年需钢水量=良坯收得率年需良坯量年需不同钢种的连铸方坯250×104t ,连铸板坯200×104t 。

连铸收得率99%,则:年需钢水量=99%450=450×104t 2.1.2计算年出钢炉数:(按2吹2计算) 年出钢炉数=2冶炼周期转炉作业率日历时间冶炼周期年炼钢时间⨯⨯=⨯2转炉作业率=79.5%100%365290100%=⨯=⨯日历天数转炉有效作业天数转炉有效作业天数:日历天数扣除大于20min 以上的一切检修和故障时间总和,转炉工艺设计技术规范规定,当转炉与单台连铸机配合全连铸时为275~300天。

本设计取290天。

冶炼周期按容量大小确定,大于100t 为38~45min ,本设计取40min , 则:年出钢炉数=2×365×79.5%×24×60/40=20880炉每天出钢炉数=炉年作业天数年出钢炉数7229020880==平均产钢水量=215.5t 208804500000==年出钢炉数年产钢水量2.1.3按标准系列确定炉子容量:选定250t 转炉2座,按照2吹2方式生产。

核算车间年产量:250×20880×99%=495.9×104t 良坯。

2.2转炉炉型设计 2.2.1原始条件炉子平均出钢量为250t ,铁水密度6.8g/cm 3,铁水收得率为92%。

2.2.2炉型选择顶底复吹转炉的炉型基本上与顶吹和底吹转炉相似;它介于顶吹转炉和底吹转炉之间。

为了满足顶底复吹的要求炉型趋于矮胖型,由于在炉底上设置底吹喷嘴,炉底为平底,所以根据原始数据,为了便于设置底部供气构件,选择截锥形炉型。

2.2.3炉容比炉容比指转炉有效容积V t 与公称容量T 之比值V t /T(m 3/t)。

V t 系炉帽、炉身和熔池三个内腔容积之和。

根据环境统计手册煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

(1)炉渣产生量:Glz= B×A×dlz/(1-Clz)式中:Glz——炉渣产生量,t/a;B——耗煤量,t/a;A——煤的灰份,20%;dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;Clz——炉渣可燃物含量,取20%(10-25%);(2)煤灰产生量:Gfh= B×A×dfh×η/(1-Cfh)式中:Gfh——煤灰产生量,吨/年;B——耗煤量,800吨/年;A——煤的灰份,20%;dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);dfh=1-dlzη——除尘率;Cfh——煤灰中的可燃物含量,25%(15-45%);注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

烟尘中的灰占煤灰之百分比(d fh)表1 煤的工业分析与元素分析表2 煤和矿化脱硫剂的筛分特征表3 煤的灰分成分全分析表 一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); ar net Q -收到基低位发热量(kJ/kg 或kJ/Nm 3(气体燃料));daf V -干燥无灰基挥发分(%);V Y -烟气量(Ng 或Nm 3/m 3/KNm 3(气体燃料)); α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:278.01000Q 05.1arnet 0+⨯=⋅V daf V <15%的贫煤及无烟煤:61.04145Q arnet 0+=⋅V 劣质煤ar net Q ⋅<12560kJ/kg :455.04145Q arnet 0+=⋅V 液体燃料:21000Q 85.0arnet 0+⨯=⋅V 气体燃料,ar net Q ⋅<10468kJ/Nm 3:1000Q 209.0arnet 0⋅⨯=V 气体燃料,ar net Q ⋅>14655kJ/Nm 3:25.01000Q 260.0arnet 0-⨯=⋅V 2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:0arnet Y )1(0161.177.041871.04Q V V -++⋅α=ar net Q ⋅<12560kJ/kg 的劣质煤:0arnet Y )1(0161.154.041871.04Q V V -++⋅α=(2)液体燃料:0arnet Y )1(0161.141871.1Q V V -+⋅α=(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:0arnet Y )1(0161.10.141870.725Q V V -++⋅α=ar net Q ⋅>14655kJ/Nm 3时:0arnet Y )1(0161.125.041871.14Q V V -+-⋅α=炉膛过剩空气系数α表1.6-1.65;炉排垃圾锅炉:1.9-2。

转炉渣料消耗指标

转炉渣料消耗指标是衡量转炉炼钢过程中渣料消耗的指标。

主要包括以下几个方面:

1. 渣量:转炉渣料的重量,一般以吨为单位。

渣量的高低与炉料利用率有关,渣量越高则表示炉料利用率越低。

2. 渣比:指转炉渣料与炼钢产量的比值,一般以百分比表示。

渣比越高,表示单位产量中渣料的比重越大。

3. 渣率:指转炉渣料的产率,即单位产量中产生的渣料重量,一般以千克或吨为单位。

渣率越高,表示单位产量中产生的渣料越多。

4. 炉渣成分:转炉渣料中主要的化学成分,如SiO2、Al2O3、FeO等。

渣料成分的变化对炼钢过程中的熔化性、脱硫效果等具有重要影响。

在炼钢过程中,合理控制渣料消耗指标是提高炼钢效率、降低生产成本的重要措施之一。

通过科学调整炉料配比、优化炉渣组成、提高炉渣可利用率等方式,可以降低渣料消耗指标,提高转炉炼钢过程的经济效益。

生物质燃烧机炉渣产生量计算《生物质燃烧机炉渣产生量计算》生物质燃烧机是利用生物质作为燃料进行热能转换的一种设备。

生物质燃烧机的炉渣是在燃烧过程中产生的固体废弃物,其产生量的计算对于设备的设计和运行非常重要。

燃烧过程中,生物质尺寸变小,水分蒸发,挥发分释放,灰分堆积,最终形成炉渣。

炉渣主要由生物质中的无机物组成,比如钙、镁、钾、磷等元素的氧化物。

为了计算生物质燃烧机炉渣产生量,首先需要确定的是生物质的组成和含量。

生物质的成分和特性会直接影响燃烧过程的稳定性和炉渣的产生。

常见的生物质燃料包括木材、秸秆、木屑、麦 straw。

每种生物质燃料的成分各不相同,含有不同的原木纤维素、半纤维素和木质素的比例。

其次,需要考虑炉渣形成的反应。

生物质的燃烧过程可以分为三个阶段:干燥和加热、无烟燃烧和顶燃阶段。

在燃烧过程中,生物质中的纤维素和半纤维素会分解为可燃气体和灰分,其中灰分被锁定在炉渣中。

根据燃烧的温度、燃烧的时间、空气供给的方式等因素,炉渣产生量也会有所不同。

最后,通过对生物质燃烧机的操作参数进行测量和计算,可以得出炉渣产生量。

操作参数包括燃料的供给量、空气的供给量、燃烧温度、燃烧时间等。

炉渣的产生量可以通过采样和分析实际测量得到,也可以通过数学模型进行估算。

炉渣产生量计算的结果对于炉渣的处理和处置具有重要意义。

炉渣的处理可以包括堆放、填埋、输送等方式,其处理方式的选择也需要考虑炉渣产生量的大小和特性。

通过对生物质燃烧机炉渣产生量的计算,可以帮助优化设备的设计和燃烧过程的操作,提高生物质燃烧机的热能转换效率和能源利用率,同时减少对环境的负面影响。

煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

(1)炉渣产生量:Glz= B×A×dlz/(1-Clz)式中:Glz——炉渣产生量,t/a;B——耗煤量,t/a;A——煤的灰份,20%;dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;Clz——炉渣可燃物含量,取20%(10-25%);(2)煤灰产生量:Gfh= B×A×dfh×η/(1-Cfh)式中:Gfh——煤灰产生量,吨/年;B——耗煤量,800吨/年;A——煤的灰份,20%;dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);dfh=1-dlzη——除尘率;Cfh——煤灰中的可燃物含量,25%(15-45%);注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

烟尘中的灰占煤灰之百分比(d fh)表1 煤的工业分析与元素分析表2 煤和矿化脱硫剂的筛分特征表3 煤的灰分成分全分析表一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); ar net Q ⋅-收到基低位发热量(kJ/kg 或kJ/Nm 3(气体燃料)); daf V -干燥无灰基挥发分(%);V Y -烟气量(Ng 或Nm 3/m 3/KNm 3(气体燃料));α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:278.01000Q 05.1arnet 0+⨯=⋅V daf V <15%的贫煤及无烟煤:61.04145Q arnet 0+=⋅V 劣质煤ar net Q ⋅<12560kJ/kg :455.04145Q arnet 0+=⋅V 液体燃料:21000Q 85.0arnet 0+⨯=⋅V气体燃料,ar net Q ⋅<10468kJ/Nm 3:1000Q 209.0arnet 0⋅⨯=V 气体燃料,ar net Q ⋅>14655kJ/Nm 3:25.01000Q 260.0arnet 0-⨯=⋅V 2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:0arnet Y )1(0161.177.041871.04Q V V -++⋅α=ar net Q ⋅<12560kJ/kg 的劣质煤:0arnet Y )1(0161.154.041871.04Q V V -++⋅α=(2)液体燃料:0arnet Y )1(0161.141871.1Q V V -+⋅α=(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:0arnet Y )1(0161.10.141870.725Q V V -++⋅α=ar net Q ⋅>14655kJ/Nm 3时:0arnet Y )1(0161.125.041871.14Q V V -+-⋅α=炉膛过剩空气系数0α表(炉膛出口)煤粉炉:;CFB :;CFB 垃圾混烧:;炉排垃圾锅炉:。

铝锭含渣量计算公式是什么铝锭含渣量是指铝锭中所含的杂质或者非金属物质的含量,通常以百分比表示。

这个数值对于铝锭的质量和品质有着重要的影响,因此在铝锭生产和质量控制过程中,需要对含渣量进行准确的测量和计算。

铝锭含渣量的计算公式可以根据具体的情况而有所不同,但是一般来说,可以使用以下的简化公式来进行计算:含渣量(%)=(渣重 / 铝锭重)× 100%。

其中,渣重是指在铝锭中所含的非金属物质的重量,铝锭重是指整个铝锭的重量。

通过这个公式,可以比较容易地计算出铝锭的含渣量。

在实际的生产中,为了更加准确地计算铝锭的含渣量,通常会进行多次的测量和取样,然后取平均值来作为最终的结果。

这样可以减小因为单次测量误差而带来的影响,提高计算结果的准确性。

除了以上的简化公式之外,还有一些更加复杂的计算方法,比如采用化学分析的方法来确定铝锭中各种杂质的含量,然后进行加权平均来计算最终的含渣量。

这种方法需要更加专业的设备和技术支持,但是可以得到更加准确的结果。

在实际的生产中,除了计算含渣量之外,还需要对含渣量进行控制和调整。

一些生产厂家会采用一些特殊的工艺和设备来降低铝锭的含渣量,从而提高产品的质量和竞争力。

这需要对生产过程中的各个环节进行精细的管理和控制,以确保最终产品的质量符合标准。

总的来说,铝锭含渣量的计算公式可以根据具体情况而有所不同,但是一般来说可以使用简化的公式来进行计算。

在实际的生产中,需要对含渣量进行准确的测量和计算,并且进行相应的控制和调整,以确保最终产品的质量符合标准。

希望通过以上的介绍,可以对铝锭含渣量的计算有一个更加清晰的认识。

根据环境统计手册煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

(1)炉渣产生量:Glz= B×A×dlz/(1-Clz)式中:Glz——炉渣产生量,t/a;B——耗煤量,t/a;A——煤的灰份,20%;dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;Clz——炉渣可燃物含量,取20%(10-25%);(2)煤灰产生量:Gfh= B×A×dfh×η/(1-Cfh)式中:Gfh——煤灰产生量,吨/年;B——耗煤量,800吨/年;A——煤的灰份,20%;dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);dfh=1-dlzη——除尘率;Cfh——煤灰中的可燃物含量,25%(15-45%);注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

烟尘中的灰占煤灰之百分比(d fh)表1 煤的工业分析与元素分析表2 煤和矿化脱硫剂的筛分特征表3 煤的灰分成分全分析表一、烟气量的计算:0V -理论空气需求量(Nm 3/Kg 或Nm 3/Nm 3(气体燃料)); ar net Q ⋅-收到基低位发热量(kJ/kg 或kJ/Nm 3(气体燃料));daf V -干燥无灰基挥发分(%);V Y -烟气量(Ng 或Nm 3/m 3/KNm 3(气体燃料)); α-过剩空气系数, α=αα∆+0。

1、理论空气需求量daf V >15%的烟煤:daf V <15%的贫煤及无烟煤:劣质煤ar net Q ⋅<12560kJ/kg : 液体燃料:气体燃料,ar net Q ⋅<10468kJ/Nm 3: 气体燃料,ar net Q ⋅>14655kJ/Nm 3:2、实际烟气量的计算(1)固体燃料无烟煤、烟煤及贫煤:ar net Q ⋅<12560kJ/kg 的劣质煤: (2)液体燃料:(3)气体燃料:ar net Q ⋅<10468kJ/Nm 3时:ar net Q ⋅>14655kJ/Nm 3时:炉膛过剩空气系数α表;炉排垃圾锅炉:1.9-2。

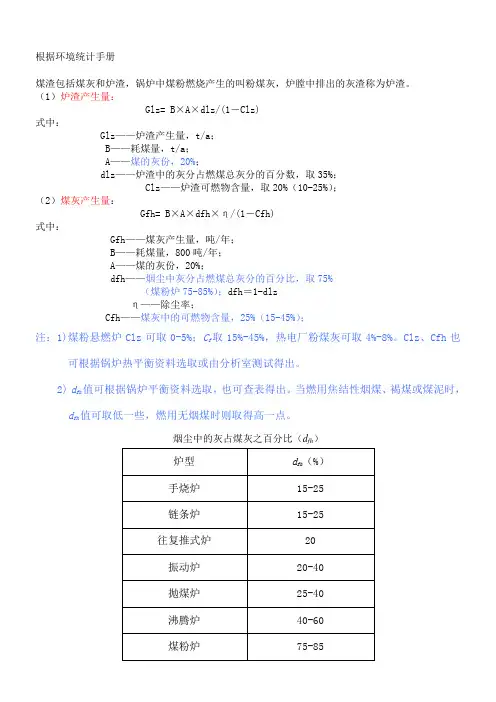

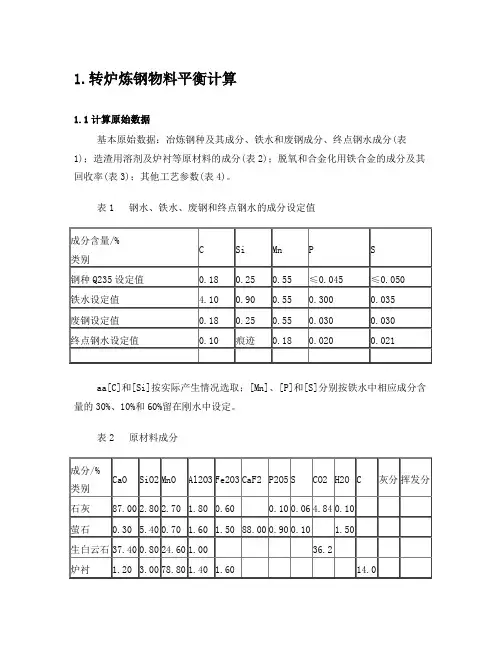

1.转炉炼钢物料平衡计算1.1计算原始数据基本原始数据:冶炼钢种及其成分、铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4)。

表1 钢水、铁水、废钢和终点钢水的成分设定值aa[C]和[Si]按实际产生情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在刚水中设定。

表2 原材料成分表3 铁合金成分(分子)及其回收率(分母)10%与氧生成CO2。

表4 其他工艺参数设定值1.2物料平衡基本项目收入项有:铁水、废钢、溶剂、氧气、炉衬损失、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

1.3计算步骤以100kg铁水为基础进行计算。

1.3.1计算脱氧和合金化前的总渣量及其成分总渣量包括铁水中元素氧化,炉衬蚀损和加入溶剂的成渣量。

其各项成渣量分别列于表5-表7。

总渣量及其成分如表8所示。

表5 铁水中元素的氧化产物及其成渣量由CaO还原出的氧量;消耗的CaO量=0.01×56/32=0.018kg。

表6 炉衬蚀损的成渣量表7 加入溶剂的成渣量石灰加入量计算如下:由表5—表7可知,渣中已含(CaO)=–0.018+0.004+0.002+0.935=0.923kg;渣中已含(SiO2)=1.860+0.009+0.027+0.020=1.916kg。

因设定的终渣碱度R=3.5,故石灰加入量为:[R∑ω(SiO2)-∑ω(CaO)]/[ω(CaO石灰)-R×ω(SiO2石灰)]=5.783/(87.0%-3.5×2.8%)=7.49kg。

(石灰中CaO含量)—(石灰中S—CaS自耗的CaO量)由CaO还原出来的氧量,计算方法同表5的注。

表8 总渣量及其成分总渣量计算如下:表8中除(FeO)和(Fe2O3)以外的渣量为:7.439+2.216+1.057+0.172+0.553+0.44+0.376+0.032=12.194kg,而终渣∑ω(FeO)=15%(表4),故总量为:12.194÷86.75%=14.056kg。

炼钢部分各种计算公式汇总————————————————————————————————作者: ————————————————————————————————日期:炼钢部分各种计算公式汇总1、转炉装入量装入量=错误!未定义书签。

2、氧气流量Q=错误!Q-氧气流量(标态),错误!或 错误!V-1炉钢的氧气耗量(标态),m3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=错误!I-供氧强度(标态),错误!未定义书签。

; Q -氧气流量(标态),错误!;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgR T)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s。

冲击深度计算h冲=K 错误!未定义书签。

h 冲—冲击深度,m ;P0—氧气的滞止压力(绝对),㎏/㎝2;d0—喷管出口直径,m ;H 枪—枪位,m;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 hma x=P 00.5·d00.6ρ金0.4有效冲击面积计算R=2.41×104(错误!未定义书签。

)2R—有效冲击半径,m ;νmax —液面氧射流中心流速,m/s; νm ax =ν出错误!·错误!未定义书签。

ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=\f (3G 金,r 平均·ρ金)G金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m3hV-1炉钢的氧气耗量(标态),m 3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m3t ·min ;Q-氧气流量(标态),m3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

炼钢部分各种计算公式汇总1、转炉装入量装入量=钢坯(锭)单重×钢坯(锭)支数+浇注必要损失钢水收得率(%)-合金用量×合金收得率(%)2、氧气流量Q=V tQ-氧气流量(标态),m 3min 或 m3hV-1炉钢的氧气耗量(标态),m 3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=Q TI-供氧强度(标态),m3t ·min ;Q-氧气流量(标态),m3min;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算α=(κgRT)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s 。

冲击深度计算h 冲=K P 00.5·d 00.6ρ金0.4(1+H 枪/d c ·B)h 冲—冲击深度,m ;P 0—氧气的滞止压力(绝对),㎏/㎝2;d 0—喷管出口直径,m ;H 枪—枪位,m ;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 h max =P 00.5·d 00.6ρ金0.4有效冲击面积计算 R=2.41×104(h νmax)2R —有效冲击半径,m ;νmax —液面氧射流中心流速,m/s ;νmax =ν出d 出H ·P 00.404ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=3G 金r 平均·ρ金G 金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

摘要现代炼钢工艺较为普遍的流程有两种,长流程即以氧气转炉炼钢工艺为中心的钢铁联合企业生产流程和以电炉炼钢工艺为中心的小钢厂生产流程的短流程。

本设计为具有代表性的转炉炼钢工艺,预计年生产能力为420万吨。

本设计以转炉物料平衡和热平衡计算为基础,综合考虑成本最低化,对炼钢车间主要设备的参数进行了设计、选型,完成了主体设备选择、炼钢生产工艺设计、主厂房工艺布置和设备布置。

根据国内外转炉炼钢技术的发展趋势,结合设计任务书的需要,选择了LF 炉外精炼设备,进行全连铸生产。

最终确定如下的的工艺流程:铁水预处理→转炉炼钢→LF精炼→连铸。

关键词:转炉;炼钢;成本最低化;生产工艺;工艺流程ABSTRACTThere are two main steel-making processes in Modern steelmaking process.long process that is short of oxygen steelmaking processes to process-centric production of iron and steel enterprises in electric steelmaking processes and technology-centric small steel production process. This design is representative of the steelmaking process, the estimated annual production capacity of 4.2 million tons. The design of the converter material balance and heat balance calculations, based on a comprehensive consideration of the lowest cost, the main parameters of the steelmaking plant equipment has been designed, the selection, the completion of the main equipment selection, steel production process design, process layout and main plant equipment layout.Depending on the development trend of steel-making process .LF refining is selected to fulfill continuous casting. Finally,the following process flow is choosed: Pretreatment→Converter→LF→CCKeywords:converter;steel making;the lowest cost;production;process第1章文献综述1.1 我国钢铁工业现状及发展钢铁工业是国民经济的重要支柱性产业,它是一个国家的重工业基础,也是国民经济生产中重要组成部分。

转炉热量及物料平衡计算和年度物料计划一、转炉热量及物料平衡计算1 计算的原始数1) 金属料成分和温度。

表1为金属料成分和温度。

表1金属料成分和温度项目化学成分%温度℃C Si Mn P S铁水 4.10 0.65 0.40 0.105 0.025 1300 废钢0.15 0.25 0.6 0.020 0.020 25 2) 原料成分。

表2为原料成分。

表2 原料成分项目化学成分%烧减% CaO SiO2MgO FeO烧碱Fe2O3石灰90 0.55 3.5 5 2.5 矿石8 5.5 10 70 轻烧白云石51.5 3.0 30.5 46.5炉衬 2.0 2.0 85生白云石32 1.5 203) 终点渣成分。

表3为终点渣成分。

表3 终点渣成分化学成分%碱度FeO Fe2O3 MgO3.5 10 7 84) 冶炼终点。

钢种化学成分%温度℃C Si Mn P S终点0.08 0 0.15 0.020 0.020 1650 5) 其它计算的条件各物质的质量热容见表5,炼钢温度下的反应热效应见表6。

表5 铁、钢、炉渣、炉气和矿石的平均质量热容项目 固态平均质量热容kJ/(kg·℃) 熔化潜热 kJ/kg液态或气态平均质量热容 kJ/(kg·℃)铁水 0.745 218 0.837 钢水 0.669 272 0.837 炉渣 209 1.247 炉气1.141烟尘 209 0.996 矿石1.017209表6 炼钢温度下的反应热效应反应式△H kJ/kg)()(2CO21][气气=+O C11639 )(2)(2CO][气气=+O C34834)()(2MnO21]M [液气=+O n6594 )(2)(2SiO]S [液气=+O i29202 2P P2O5 18980P2O54CaOP2O54880 )(32)(2)(O Fe 232液气液=+O Fe 6460 )()(2)(FeO21液气液=+O Fe4250)(2)()(2SiOO C 2O C 2SiO固固固∙=+a a16206) 转炉冶炼的加料情况见表7。

干渣量计算公式干渣量是指在工业生产中,原料经过加工后所产生的固体废弃物的重量。

在环保和资源利用方面,对干渣量的计算和控制非常重要。

干渣量的计算公式可以帮助企业合理规划生产过程,减少废弃物的产生,提高资源利用率,降低环境污染。

干渣量计算公式的一般形式如下:干渣量 = 原料重量产品重量可回收物重量可燃物重量其他废弃物重量。

其中,原料重量指加工过程中所使用的原始材料的重量;产品重量指加工后所得的最终产品的重量;可回收物重量指可以再利用的废弃物的重量;可燃物重量指可以燃烧利用的废弃物的重量;其他废弃物重量指无法再利用或燃烧利用的废弃物的重量。

在实际应用中,干渣量的计算公式可能会根据具体的生产工艺和废弃物的性质而有所不同。

例如,在金属加工行业,干渣量的计算公式可以根据废水处理、废气处理和废渣处理的具体情况进行调整。

在化工行业,干渣量的计算公式可能会考虑废弃物的危险性和对环境的影响程度。

干渣量的计算公式可以帮助企业监控生产过程中的废弃物产生情况,及时发现生产过程中可能存在的问题,并采取相应的措施加以改进。

通过对干渣量的计算和分析,企业可以找到减少废弃物产生的潜在途径,提高资源利用率,降低生产成本,实现可持续发展。

除了对干渣量的计算,企业还应该关注废弃物的处理和利用。

在干渣量计算公式中,可回收物重量和可燃物重量的考虑就是为了鼓励企业对废弃物进行再利用和再生产。

通过对废弃物的分类和处理,企业可以将一部分废弃物转化为再生资源,降低对自然资源的依赖,减少环境污染。

总之,干渣量计算公式是企业进行生产管理和环保工作的重要工具。

通过对干渣量的计算和分析,企业可以了解生产过程中废弃物的产生情况,找到减少废弃物产生的途径,提高资源利用率,降低环境污染,实现可持续发展。

在今后的工业生产中,我们应该更加重视对干渣量的计算和控制,为建设资源节约型、环境友好型社会做出贡献。

关于大气污染物排放量的计算煤和油类燃烧产生大量烟气和烟尘,烟气中主要污染物有尘、二氧化硫、氮氧化物和一氧化碳等。

各种污染物排放量的经验数据和计算方法如下:通常情况下,煤中的可燃性硫占全硫分的70%~90%,一般取80%。

根据硫燃烧的化学反应方程式可以知道,在燃烧中,可燃性硫氧化为二氧化硫,1克硫燃烧后生成2克二氧化硫,其化学反应方程式为:S+O2=SO2根据上述化学反应方程式,有如下公式:G=2×80%×W×S%×(1-η)=16WS(1-η)G——二氧化硫排放量,单位:千克(Kg)W——耗煤量,单位:吨(T)S——煤中的全硫分含量η——二氧化硫去除率,%【注:燃油时产生的二氧化硫排放量G=20WS(1-η)】例:某厂全年用煤量3万吨,其中用甲地煤1.5万吨,含硫量0.8%,乙地煤1.5万吨,含硫量3.6%,二氧化硫去除率10%,求该厂全年共排放二氧化硫多少千克。

解:G=16×(15000×0.8+15000×3.6)×(1-10%)=16×66000×0.9=950400(千克)经验计算:根据生产过程中单位产品的经验排放系数进行计算,求得污染物排放量的计算方法。

只要取得准确的单位产品的经验排放系数,就可以使污染物排放量的计算工作大大简化。

因此,我们要通过努力,不断地调查研究,积累数据,以确定各种生产规模下的单位产品的经验排放系数。

如生产1吨水泥的粉尘排放量为20~120千克。

废气:燃烧1吨煤,排放9000~12000万Nm3燃烧废气;燃烧1吨油,排放100 00~18000万Nm3废气,柴油取小值,重油取大值。

SO2:燃烧1吨煤,产生16S千克SO2。

S为燃煤硫份,一般为0.6~1.5%。

如硫份为1.5%时,燃烧1吨煤产生24千克SO2 。

燃烧1吨油,产生20S千克SO2。

S为燃油硫份,一般为重油0.5~3.5%,柴油0.5~0.8%。

按照锰平衡计算各钢种渣量

1、 10月有效统计Q235B渣样52个,铁水锰0.35%,铁水装入量133吨,生铁

块3.2吨,拉碳成分Mn 0.121%,钢水量127.2吨,平均渣含MnO 3.92%,求

渣量。(生铁块锰含量按铁水锰含量计算)

解:转炉渣含MnO 3.92%,转化为Mn含量:

3.92%*55/(55+16)=3.04%

根据锰平衡计算渣量:

铁水锰+生铁块锰=钢水锰+渣中锰

0.35%*(133+3.2)=0.121%*127.2+X*3.04%

X=10.6吨,折合渣量83.3kg/t。

2、 10月有效统计SPHC、SPHC-4、SPHC-SX渣样12个,铁水锰0.338%,铁水装

入量133.3吨,生铁块3.1吨,拉碳成分Mn 0.08%,钢水量123.12吨,平均

渣含MnO 3.91%,求渣量。(生铁块锰含量按铁水锰含量计算)

解:转炉渣含MnO 3.91%,转化为Mn含量:

3.91%*55/(55+16)=3.03%

根据锰平衡计算渣量:

铁水锰+生铁块锰=钢水锰+渣中锰

0.338%*(133.1+3.1)=0.08%*123.12+X*3.03%

X=11.95吨,折合渣量97.1kg/t。

3、 10月有效统计Q345B渣样45个,铁水锰0.344%,铁水装入量132.3吨,生

铁块3.8吨,拉碳成分Mn 0.1154%,钢水量127.22吨,平均渣含MnO 3.93%,

求渣量。(生铁块锰含量按铁水锰含量计算)

解:转炉渣含MnO 3.93%,转化为Mn含量:

3.93%*55/(55+16)=3.04%

根据锰平衡计算渣量:

铁水锰+生铁块锰=钢水锰+渣中锰

0.344%*(132.3+3.8)=0.1154%*127.22+X*3.04%

X=10.57吨,折合渣量83.1kg/t。

4、 10月有效统计SPA-H渣样25个,铁水锰0.338%,铁水装入量132.22吨,生

铁块5.36吨,拉碳成分Mn 0.0958%,钢水量129.49吨,平均渣含MnO 4.53%,

求渣量。(生铁块锰含量按铁水锰含量计算)

解:转炉渣含MnO 4.53%,转化为Mn含量:

4.53%*55/(55+16)=3.05%

根据锰平衡计算渣量:

铁水锰+生铁块锰=钢水锰+渣中锰

0.338%*(132.22+5.36)=0.0985%*129.49+X*3.05%

X=11.065吨,折合渣量85.45kg/t。

5、 10月有效统计RGMR/SPHD渣样1个,铁水锰0.354%,铁水装入量135.42

吨,生铁块6.37吨,拉碳成分Mn 0.0895%,钢水量128.26吨,平均渣含MnO

3.68%,求渣量。(生铁块锰含量按铁水锰含量计算)

解:转炉渣含MnO 3.68%,转化为Mn含量:

3.68%*55/(55+16)=2.85%

根据锰平衡计算渣量:

铁水锰+生铁块锰=钢水锰+渣中锰

0.354%*(135.42+6.37)=0.0895%*128.26+X*2.85%

X=13.57吨,折合渣量105.7kg/t。