丁辛醇装置VOCs治理探讨

- 格式:pdf

- 大小:992.29 KB

- 文档页数:2

探究VOCs的管控问题与对策建议VOCs,即挥发性有机化合物,是指在大气中易挥发的有机化合物。

它们主要来自工业生产、交通运输、建筑装修、印刷等活动中的排放,也包括一些日常生活中的各种化学制品。

VOCs对人体健康和环境质量造成了严重影响,因此对VOCs进行管控成为了当今环境保护工作的重要内容。

本文将探究VOCs的管控问题,并提出一些建议对策。

一、VOCs的管控问题1. 健康影响VOCs对人体健康产生了负面影响。

长期暴露在VOCs环境中会引起头痛、眼睛刺激、嗓子干痒、呼吸困难等症状;而且部分VOCs还具有致癌作用,例如苯、甲醛等。

VOCs还可能损害人体的肝、肾、中枢神经系统等器官,对生殖系统造成影响,并在婴幼儿和老年人身上表现出更加严重的影响。

2. 环境污染VOCs不仅对人体有害,还对环境造成破坏。

VOCs是大气污染的主要源头之一,其排放不仅会造成光化学烟雾和雾霾的形成,还可能导致酸雨和地面臭氧的生成,破坏生态平衡。

VOCs还会参与大气中的化学反应,形成其他有害物质,对生态环境造成更加深远的影响。

3. 排放来源广泛VOCs的排放来源非常广泛,包括工业生产、交通尾气、建筑装修、家居装饰、印刷、喷漆、清洁剂使用等。

这些活动都会在不同程度上产生VOCs排放,因此要对VOCs进行有效管控,需要覆盖各个领域,涉及到各种具体的生产与生活环节。

二、VOCs的对策建议1. 加强法律法规的制定与执行针对VOCs排放,各级政府需要加强法律法规的制定力度,明确相关的排放标准和管控要求。

对违规排放者要依法严厉处罚,督促其改正行为。

对于监管机构也要加大力度,加强对VOCs排放的监督检查和执法力度,确保相关政策的有效实施。

2. 推进清洁生产技术清洁生产技术是有效控制VOCs排放的重要手段,可以通过改良生产工艺及设备,减少VOCs的产生和排放。

政府可以加大对清洁生产技术的扶持力度,提供政策支持和资金补贴,鼓励企业采用更环保的生产工艺,减少VOCs排放。

研究丁辛醇罐区尾气焚烧系统的应用及技术改造丁辛醇是一种常见的化工原料,其生产过程中会产生大量的尾气。

为了减少环境污染和资源浪费,许多企业开始研究丁辛醇罐区尾气焚烧系统的应用及技术改造。

本文将分析该系统的应用价值,探讨技术改造的必要性。

一、丁辛醇罐区尾气焚烧系统的应用价值1.减少环境污染丁辛醇罐区的尾气中含有大量的有机物和气体,如果直接排放到大气中,会对周围的环境造成严重污染。

通过尾气焚烧系统的应用,可以将有机物和气体经过高温燃烧后转化为无害的二氧化碳和水蒸汽,从而大大减少了对环境的污染。

2.资源回收利用虽然丁辛醇罐区的尾气中含有大量的有机物和气体,但其中也包含着一定的化工原料,如果能通过合适的技术手段将其回收利用,将有助于节约资源和降低生产成本。

3.降低运维成本采用尾气焚烧系统可以将尾气中的有机物和气体进行高效燃烧,不仅可以将其转化为无害的物质,还能将热能转化为电能,从而为企业节约运维成本。

1.膜分离技术的应用膜分离技术是一种利用特制的多孔膜对气体进行分离和净化的技术。

通过在丁辛醇罐区尾气处理过程中引入膜分离技术,可以更有效地将有机物和气体分离出来,从而提高尾气焚烧的效率和稳定性。

2.高温燃烧技术的改进高温燃烧是尾气焚烧系统中最关键的环节,通过提高燃烧温度和改良燃烧设备,可以更彻底地将有机物和气体转化为无害的物质,从而提高系统的处理效率。

3.热能回收技术的应用尾气中含有大量的热能,通过热能回收技术,可以将这部分热能转化为电能或者其他形式的能源,在一定程度上为企业节约能源成本。

三、总结丁辛醇罐区尾气焚烧系统的应用及技术改造对于降低环境污染、资源回收利用和降低运维成本具有重要意义。

在当前环境保护和资源节约的大背景下,各个化工企业都应该重视并加强对该系统的研究和改造,以推动企业的可持续发展和社会的环保进步。

VOCs治理工艺与装置安全问题探讨作者:徐珍徐亮朱礼旺茆政杰来源:《科学与信息化》2020年第27期摘要 VOCs治理装置的安全问题已经引起政府相关管理部门和企业的高度重视,对现有各类工艺技术的安全性进行简要分析基础上,建议采用治理工艺和装置不仅要环保达标,同时要进行安全方面的论证分析、评价、验收,对所实施项目的各环节逐一排查可能存在的安全隐患,避免出现安全事故的发生。

关键词挥发性有机物(VOCs);治理工艺;安全前言近年来,VOCs治理行业发展迅猛,但由于污染排放具有成分混杂、污染源分布广、排放不连续等特点,而且相对粉尘颗粒物、SO2、NOX污染的治理,治理措施更复杂。

为此,众多学者、专家探讨如何提高处理效率、先进技术与装置的研究开发等等,但是现有VOCs治理设施在具体实施过程中,仍然出现很多问题。

本文旨在探讨现有治理工艺和装置的安全问题,以提高工艺技术和装备制造水平,科学合理、安全有效地推进挥发性有机物的污染治理工作。

1 VOCs治理设施的安全问题引起政府和企业的关注VOCs治理技术与装置,同其他除尘、脱硫等大气污染控制设备相比,工艺技术相对复杂,很多VOCs中含有剧毒、易燃、易爆的有机污染物成分。

近年来,VOCs治理行业快速发展,出现了很多安全问题,甚至发生一些起火、爆炸等事故。

对政府和排污企业而言,往往只是单方面重视了环保是否达标问题,容易忽视其存在的安全隐患。

环保设施的安全运行既涉及环保监管,也事关安全生产,政府对企业的监管,安全与环保不可分割[1]。

近些年,国家对关涉环境治理领域的重大安全生产事故的追责结果,已一再表明,任何一方想完全撇清自己的责任都是不可能也不允许的[2]。

在企业日常管理方面,要重视废气处理系统的功能维护,同时做好各废气吸入点的浓度监测和预处理,并做好紧急事故发生的应急预案。

在实施VOCs废气处理的同时,要着重对系统安全性进行分析,确保系统的安全保障性,对设备隐患进行加强处理,从根本上预防火灾、爆炸、产生二次危险物等事故的发生。

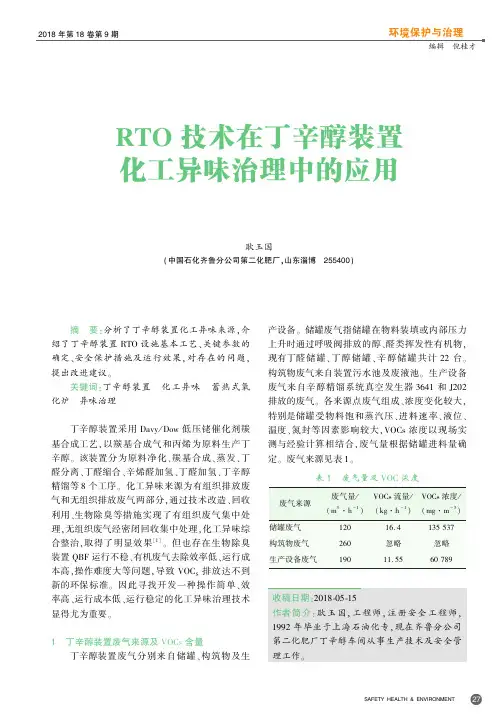

2018年第18卷第9期环境保护与治理㊀㊀编辑㊀倪桂才㊀SAFETYHEALTH&ENVIRONMENT27㊀RTO技术在丁辛醇装置化工异味治理中的应用耿玉国(中国石化齐鲁分公司第二化肥厂ꎬ山东淄博㊀255400)㊀㊀摘㊀要:分析了丁辛醇装置化工异味来源ꎬ介绍了丁辛醇装置RTO设施基本工艺㊁关键参数的确定㊁安全保护措施及运行效果ꎬ对存在的问题ꎬ提出改进建议ꎮ关键词:丁辛醇装置㊀化工异味㊀蓄热式氧化炉㊀异味治理㊀㊀丁辛醇装置采用Davy/Dow低压铑催化剂羰基合成工艺ꎬ以羰基合成气和丙烯为原料生产丁辛醇ꎮ该装置分为原料净化㊁羰基合成㊁蒸发㊁丁醛分离㊁丁醛缩合㊁辛烯醛加氢㊁丁醛加氢㊁丁辛醇精馏等8个工序ꎮ化工异味来源为有组织排放废气和无组织排放废气两部分ꎬ通过技术改造㊁回收利用㊁生物除臭等措施实现了有组织废气集中处理ꎬ无组织废气经密闭回收集中处理ꎬ化工异味综合整治ꎬ取得了明显效果[1]ꎮ但也存在生物除臭装置QBF运行不稳㊁有机废气去除效率低㊁运行成本高ꎬ操作难度大等问题ꎬ导致VOCS排放达不到新的环保标准ꎮ因此寻找开发一种操作简单㊁效率高㊁运行成本低㊁运行稳定的化工异味治理技术显得尤为重要ꎮ1㊀丁辛醇装置废气来源及VOCs含量丁辛醇装置废气分别来自储罐㊁构筑物及生产设备ꎮ储罐废气指储罐在物料装填或内部压力上升时通过呼吸阀排放的醇㊁醛类挥发性有机物ꎬ现有丁醛储罐㊁丁醇储罐㊁辛醇储罐共计22台ꎮ构筑物废气来自装置污水池及废液池ꎮ生产设备废气来自辛醇精馏系统真空发生器3641和J202排放的废气ꎮ各来源点废气组成㊁浓度变化较大ꎬ特别是储罐受物料饱和蒸汽压㊁进料速率㊁液位㊁温度㊁氮封等因素影响较大ꎬVOCs浓度以现场实测与经验计算相结合ꎬ废气量根据储罐进料量确定ꎮ废气来源见表1ꎮ表1㊀废气量及VOC浓度SAFETYHEALTH&ENVIRONMENT282㊀RTO蓄热氧化技术简介常用的工艺废气处理技术有冷凝法㊁吸附法㊁吸收法㊁生物处理技术㊁催化氧化法㊁焚烧法㊁低温等离子废气处理技术㊁高温氧化技术等ꎮ高温氧化技术分为蓄热式氧化炉(Regener-ativeThermalOxidizerꎬ简称RTO)㊁蓄热式催化炉(RCO)㊁催化氧化炉(CTO)㊁直燃氧化炉(TO)等ꎮRTO蓄热氧化技术是利用氧化过程将VOC废气转换成无害的CO2与H2Oꎬ同时利用陶瓷材质做成的蓄热材料ꎬ利用其蓄热及放热原理设计的高温氧化技术ꎮ其原理是把有机废气加热到800ħ以上ꎬ使废气中的VOCs在氧化室中氧化分解成CO2与H2Oꎮ氧化产生的高温气体流经特制的陶瓷蓄热体ꎬ使陶瓷体升温而 蓄热 ꎬ此 蓄热 用于预热后续进入的有机废气ꎬ从而节省废气升温的燃料消耗ꎮ蓄热式氧化炉分两床式㊁三床式㊁旋翼式等型式ꎬRTO高温氧化技术可以针对废气浓度低㊁波动大㊁含有各种高毒性㊁恶臭成分的废气处理ꎬ尤其适用于石化行业的VOCs废气处理ꎮ反应原理如下:3㊀丁辛醇装置RTO设施简介3.1㊀流程简图RTO设施流程见图1ꎮ3.2㊀工艺简介根据丁辛醇装置废气组成㊁浓度变化较大的特点ꎬ从处理条件㊁投资费用㊁运行成本和运行稳定性及处理效率等综合比选ꎬ丁辛醇装置废气治理适合选用单箱旋翼式RTO技术ꎮRTO设施包括废气收集和废气处理两部分ꎬ主要包括蓄热氧化室㊁风机等ꎮ丁辛醇装置构筑物经风机FN8101引入混合箱㊁生产设备产生的废气经集气罩收集后在其收集总管道上加入稀释风进一步降低VOCs浓度后经风机FN8102引入混合箱㊁储罐产生有机废气通过集气罩收集后在其收集总管道上加入稀释风进一步降低VOCs浓度后经风机FN8103引入混合箱ꎬ混合后废气由排风风机FN8104排出ꎬ经水封装置由主风机FN8105送出ꎬ经底部旋转阀进入蓄热氧化室中ꎬ氧化室内装蜂窝蓄热陶瓷ꎬ在800~840ħ温度下ꎬ将废气中的VOCs氧化成CO2㊁H2Oꎬ然后进高25m烟囱排至大气ꎮ氧化室内有8个进气通道顺序切换使用ꎬ由旋转阀旋转频率控制每个气道的切换周期ꎮ如RTO出现故障或VOCs浓度异常时废气将通过备用活性炭吸附塔进行处理后排入大气ꎮ图1㊀RTO设施流程示意㊀㊀储罐呼吸阀出口废气输送管和呼吸阀连接方式由直联改为集气罩方式ꎬ收集时同时吸入足够的空气ꎬ降低VOCs浓度ꎮ集气罩后端带有止回阀ꎬ可防止气体回流ꎬ止回阀后端带有手动调节阀ꎬ根据与排风机的距离㊁管道压力损失的不同ꎬ适当调节ꎬ实现各储罐的排放平衡ꎮ储罐口增加阻火器ꎬ防止串火ꎮ集气罩结构如图2所示ꎬRTO设施现场见图3ꎮ图2㊀集气罩2018年第18卷第9期环境保护与治理㊀㊀㊀㊀SAFETYHEALTH&ENVIRONMENT29㊀图3㊀RTO设施现场3.3㊀RTO关键参数确定及安全环保措施3.3.1㊀RTO处理风量确定由于废气中含有H2㊁CH4㊁丁醛等易燃易爆物质ꎬ废气收集必须保证在最大VOCs浓度下不超过爆炸下限(LEL)ꎬ根据安全要求ꎬ控制在20%LEL以下ꎮ根据每个呼吸阀提供的排风量容量ꎬ总排风量为2650m3/hꎬ加100%的稀释风余量ꎬ储罐区的总排风量为5000m3/hꎮ生产设备真空发生器3641及J202的废气含有氢气㊁甲烷等易燃气体和VOCsꎬ极端工况下混合气体的爆炸下限为3 7%ꎬ稀释风量定为5000m3/hꎬ将其稀释到安全浓度以下后与其他废气一同处理ꎮ构筑物废气由单独的风机输送到处理设备区ꎬ风量按260m3/h设计ꎬ浓度忽略不计ꎮ合计总风量为10260m3/hꎬ考虑处理冗余量ꎬRTO设施设计处理风量为15000m3/hꎮ风量及VOCs含量见表2(均未考虑总管稀释风)ꎮ表2㊀风量及VOCs含量3.3.2㊀工艺运行参数确定a)RTO燃烧室温度控制在800~840ħꎮb)生产设备排风风机102入口压力-500Paꎬ储罐废气排风风机103入口压力-3000Paꎬ调整依据是保证生产设备集气罩及稀释风管道㊁储罐集气罩维持微负压ꎬ既要满足废气从排放源顺利地排出又要尽可能减少排放量ꎮc)主风机入口压力-1000Paꎬ由变频电机驱动ꎬ根据排放设备的排放风量变化产生ꎬ自动调节转速ꎬ适应排放工况ꎮd)爆炸下限联锁值设定为可燃气爆炸下限的20%ꎮ3.3.3㊀安全保护措施由于废气中含有H2㊁CH4㊁丁醛等易燃易爆物质ꎬ爆炸下限低ꎬ爆炸极限范围大ꎬ加入稀释风后ꎬ极易进入爆炸范围ꎬ因此借鉴国外同类RTO设施闪爆事故的教训ꎬ设计安全保护措施如下ꎮa)风量设定满足可燃气体最大运行浓度低于爆限下限的20%ꎮb)风机内防爆ꎬ防止VOCs浓度超过爆炸下限时风机发生爆炸ꎮc)管道采用防静电设计ꎬ防止气体流动时发生静电火花ꎮd)每一个废气排放设备的排气管道均带有阻火器ꎬ防止外部的火焰波及到设备ꎮe)总管道装有温度传感器ꎬ如有异常高温ꎬ隔离后端设备进行排空ꎬ防止废气发生端的火焰波及到RTO和备用吸附床ꎮf)废气和RTO设备之间装有带爆破片的水封装置ꎬ防止RTO发生意外时火焰传播到前端ꎮg)储罐采用集气罩收集废气ꎬ以隔离废气管道和储罐ꎬ同时提供充足的稀释风ꎮh)主管道带有爆炸下限传感器ꎬ实时提供废气浓度(爆炸下限比例)ꎬ并提供报警和联锁功能ꎮi)安全控制点采用SIL3安全等级传感器ꎬ并通过安全继电器直接(不通过程序)启动带有SIL3安全等级的执行装置(如电磁阀)ꎮj)RTO入口带有爆破片ꎬ在发生爆炸时将能量安全地扩散ꎬ防止人员伤亡和设备破损ꎮk)RTO的燃烧器输出由DCS自动控制ꎬ燃烧器阀组带有可燃气体探测器ꎬ可监视燃料的泄漏ꎬ出现异常ꎬ提供报警信号和联锁功能ꎮl)三路中有一路风机发生故障时ꎬ及时切换至原生物除臭装置QBF运行ꎮm)当主风机故障时ꎬRTO停车ꎬ三路有机气体及时切至原生物除臭装置QBFꎮ4㊀运行效果丁辛醇装置RTO设施于2017年5月开始建设施工ꎬ于2017年9月11日点火试运行ꎬ运行期间生产稳定ꎬ氧化室控制温度815~835ħꎬ取样频次1次/hꎬVOCs浓度取24h平均值ꎬ运行结果耿玉国.RTO技术在丁辛醇装置化工异味治理中的应用SAFETYHEALTH&ENVIRONMENT30数据见表3ꎮ表3㊀运行结果数据mg/m3时出口浓度在22~70mg/m3之间ꎬ满足GB31571-2015«石油化学工业污染物排放标准»即非甲烷总烃浓度ɤ120mg/m3的要求ꎮ5㊀建议a)丁辛醇装置RTO废气处理设施在正常工况下能达到非甲烷总烃浓度ɤ120mg/m3的要求ꎬ但有时不能达到非甲烷总烃去除效率ȡ97%的要求ꎬ建议进一步优化工艺指标ꎬ增加RTO入口旋转阀反吹风机ꎬ将旋转阀切换时漏入出气口废气反吹回氧化炉ꎬ提高废气处理效率ꎮb)运行过程中出现生产设备J202废气投用后经常引起废气爆炸下限LEL8101-8103高联锁动作发生ꎬ建议进一步优化FN102风量及总管稀释风量ꎬ降低VOCs浓度ꎮ6㊀参考文献[1]㊀耿玉国.辛醇异丁醛装置化工异味综合治理[J].安全㊁健康和环境ꎬ2014ꎬ14(1):30-33.[2]㊀赵连荣ꎬ史一君ꎬ余政哲.石油化工厂罐区大气污染防治的探讨[J].黑龙江石油化工ꎬ1995(1).[3]㊀朱传芳ꎬ房鼎业ꎬ季绍卿.丁辛醇生产工艺[M].上海:华东理工大学出版社ꎬ1995:200-201.ApplicationofRTOTechnologyintheTreatmentofChemicalOdorfromButylOctanolPlantsGengYuguo(SINOPECQiluBranchꎬSecondChemicalFertilizerFactoryꎬShandongꎬZiboꎬ255400)Abstract:Thispaperanalyzedthesourcesofchemicalodorfrombutyloctylalcoholplants.Informationre ̄gardingRTOfacilitiesforbutyloctylalcoholdeviceswasintroducedꎬincludingbasicprocessꎬkeyparame ̄tersꎬsafetyprotectionmeasuresandoperationsitua ̄tion.Suggestionstosolvetheexistingproblemswereprovided.Keywords:butyloctanolunitꎻchemicalodorꎻregen ̄erativethermaloxidizerꎻchemicalordertreatment。

研究丁辛醇罐区尾气焚烧系统的应用及技术改造【摘要】本文主要研究了丁辛醇罐区尾气焚烧系统的应用及技术改造。

文章首先介绍了该系统的基本概况,然后详细解析了尾气焚烧的原理。

接着分析了现有技术存在的问题,提出了相应的技术改造方案。

在此基础上,评估了技术改造后系统的应用效果。

通过实验数据和案例分析,得出结论表明该技术改造方案在减少废气排放、提高环境质量和节约能源方面具有显著效果。

该研究对于推动丁辛醇罐区尾气焚烧系统技术的进步和提升具有积极的意义,同时也为其他类似系统的技术改造提供了有益的参考。

【关键词】丁辛醇罐区、尾气焚烧系统、应用、技术改造、系统概述、尾气焚烧原理、现有技术问题、技术改造方案、应用效果评估、结论1. 引言1.1 引言丁辛醇是一种广泛用于工业生产的有机化合物,其生产过程中会产生大量尾气。

为了减少对环境的污染,丁辛醇罐区尾气焚烧系统被引入到生产过程中。

该系统是通过把尾气进行高温燃烧来减少有害气体的排放,从而保护环境和人类健康。

本文将对丁辛醇罐区尾气焚烧系统的应用及技术改造进行研究分析。

首先将介绍系统的概述,包括系统的组成部分及工作原理。

接着将解析尾气焚烧的原理,探讨现有技术问题,例如能耗过高、设备老化等。

然后提出针对性的技术改造方案,以提高系统的效率和减少对环境的影响。

最后将对改造后的系统应用效果进行评估,从而为丁辛醇罐区尾气焚烧系统的进一步优化提供参考。

通过本文的研究,将为丁辛醇生产企业提供技术支持,促进系统的可持续发展,实现环境保护和经济效益的双赢局面。

2. 正文2.1 系统概述丁辛醇罐区尾气焚烧系统是指在丁辛醇生产过程中,将产生的废气通过焚烧设备进行处理,达到减少污染物排放的目的。

该系统主要由焚烧炉、烟气处理设备、控制系统等组成,通过高温焚烧和化学反应将废气中的有机物和有害物质分解转化为无害的二氧化碳和水蒸气。

丁辛醇罐区尾气焚烧系统具有以下特点:系统设计合理,有效利用能源,减少废气排放对环境的污染。

化工行业VOCs废气治理措施分析摘要:主要对挥发性有机化合物(VOCs)废气产生的影响和治理中存在的问题及治理技术进行了分析,探究VOCs的治理新技术,提升治理手段,保护生态环境。

化工行业在生产过程中排放的VOCs属于较难治理的污染物,其治理具有较高的难度,因此,相关的化工企业在生产过程中需要严格控制废气的排放程序,避免VOCs在大气中产生影响。

关键词:化工行业;VOCs废气;治理措施1.挥发性有面化合物VOCs废气的影响1.1 VOCs对环境产生的危害VOCs是挥发性有机化合物的英文简写,包括了较多的能够参加大气光化学反应的碳化合物。

空气中的VOCs废气具有多种危害,因其理化性质不够稳定,容易在太阳的照射下进行多种化学反应,产生大量的雾霾,造成环境的污染。

VOCs还具有较强的易燃易爆性,在化工厂中其浓度过高容易引发爆炸,造成安全隐患。

1.2 VOCs废气对人体健康的影响室内的VOCs浓度过高会很快引发人体的中毒效应,患者中毒较轻的症状表现为头晕、咳嗽、恶心、呕吐等,严重的会发生昏迷,造成肝中毒,甚至引起生命危险。

人类若长时间居住在含有VOCs的环境中,会引发慢性中毒,逐渐损害神经以及肝脏系统,还有可能引起内分泌失调,造成较多的人体功能障碍。

VOCs对儿童的健康影响也是极大的。

依据研究表明,胎儿处于挥发性有机化合物的环境中,出现畸形的概率明显提高,并严重影响到今后的智力发育。

室内空气中的挥发性有机物是造成儿童神经系统疾病的重要原因。

2.VOCs废气治理存在的问题2.1清洁水平较低目前我国的化工行业相较于国外,在生产技术与设备上还有较大的差距。

我国的化工行业由于规模普遍较小,技术力量薄弱,尤其是医药化工行业,行业门槛较低,清洁措施不能落实到位,生产管理技术跟不上行业发展要求,导致VOCs 的排放量较高。

2.2VOCs废气排放缺乏标准较多的化工行业在废气的排放中没有具体可以依赖的排放标准,因此造成了较多的VOCs的不合理排放。

论述四川石化丁辛醇装置生产废水排放摘要:丁辛醇装置水汽提塔系统在实现装置生产废水达标排放过程中起着关键性的作用,本文结合生产实际情况,从含油废水来源、影响达标排放因素和如何实现达标排放三个方面结进行了详细分析,为实现系统精心操作,废水达标排放提供了可靠依据。

关键词:四川石化;丁辛醇 ; 生产废水前言中国石油四川石化公司丁辛醇装置设计年产量为正丁醇21万吨,异丁醇3万吨,辛醇8万吨。

装置外排的生产废水主要来自于经过水汽提塔系统脱油处理后的生产废水,在V1705生产废水池内收集后经过P1705A/B泵送出本装置。

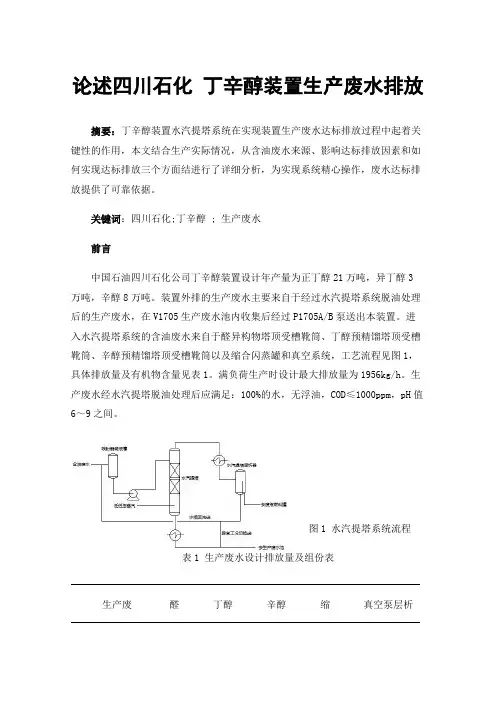

进入水汽提塔系统的含油废水来自于醛异构物塔顶受槽靴筒、丁醇预精馏塔顶受槽靴筒、辛醇预精馏塔顶受槽靴筒以及缩合闪蒸罐和真空系统,工艺流程见图1,具体排放量及有机物含量见表1。

满负荷生产时设计最大排放量为1956kg/h。

生产废水经水汽提塔脱油处理后应满足:100%的水,无浮油,COD≤1000ppm,pH值6~9之间。

图1 水汽提塔系统流程表1 生产废水设计排放量及组份表生产废醛丁醇辛醇缩真空泵层析水来自系统异构物塔预精馏塔预精馏塔合闪蒸罐器工作液水辛醇排放量kg/h 0964212450.3-有机物含量mol%- 1.9 1.30.1辛醇-水分配系数:720-有机物种类-N/I-BALN/I-BuOHN-BuOHN-BAL2-EHN-BuOH-水汽提塔进料中含油废水(溶解油)的来源:1、丁辛醇装置在在开车运行状态下,由于正/异丁醛在丁醇加氢系统的不完全加氢,所以积累到丁醇预精馏塔的丁醛含量足以使粗丁醇中的溶解水分离出来。

但是丁辛醇装置自2013年底开车以来,由于上下游产销问题和市场效益及公司利润等各方因素,长期处于低负荷运行工况,负荷区间在40~62%。

在低负荷工况下,丁醇预精馏塔内由于粗丁醇中丁醛含量极少而无法有效的脱除其中的溶解水,所以需要根据塔盘温度以及回流组份分析数据,采取适时补加丁醛以达到脱除溶解水的目的。

探究VOCs的管控问题与对策建议近年来,挥发性有机化合物(VOCs)在环境污染方面的重要性日益凸显。

VOCs是一类易挥发的有机化合物,包括了多种化学物质,如溶剂、汽油、化学品和化妆品中的成分等。

由于其挥发性和毒性,VOCs在大气污染、室内空气污染、水体污染等方面都具有重要影响。

对VOCs的管控成为了当前环境保护的一个重要课题。

VOCs的来源多种多样,主要包括工业生产、交通尾气排放、油漆、油墨、化妆品、香水等生活用品的使用以及生物活动等。

这些来源导致VOCs在大气中的浓度不断增加,对人类健康和环境造成潜在威胁。

对于VOCs的管控,应该从以下几个方面进行探讨和对策建议。

一、加强监测和调查对VOCs的来源和排放情况进行全面的监测和调查十分必要。

这样可以建立起VOCs排放的数据和分布图,找出其中的重点污染源,为后续的管控工作提供科学依据。

需要加强环境监测技术和设备的研发和更新。

目前,市场上已经存在各种VOCs监测仪器和技术,但是仍然有待不断的改进和提高,以提高监测的精度和准确性。

二、加强立法和标准的制定针对VOCs排放进行合理的立法和标准制定是十分必要的。

这不仅可以规范生产、使用和排放行为,还可以引导企业加大技术改造和环保投入,从而减少VOCs的排放。

应该致力于建立VOCs排放的监管体系,监督企业的排放情况,并对违规行为进行严格处罚。

三、推动技术创新和产业升级技术创新是VOCs管控的重要手段之一。

通过技术创新,可以研发更为环保的生产工艺和产品,减少VOCs排放。

四、加强宣传和教育加强对VOCs的宣传和教育,提高公众对VOCs危害的认识和对环保的重视程度。

只有让更多的人了解VOCs的危害,才能形成社会共识,推动环境保护事业的发展。

应该鼓励公众尽量减少使用含有VOCs的产品,如选择低挥发性的油漆、化妆品等,减少VOCs的排放。

VOCs的管控是一项综合性的工作,需要政府、企业和公众共同努力。

只有通过全社会的合力,才能有效降低VOCs的排放,保护环境和人类健康。

丁辛醇生产“三废”管理作者:陈志刚杨留龙林长春何积慧张柏斌来源:《中国科技博览》2019年第03期[摘要]本文主要介绍丁辛醇装置生产过程中产生的固体废弃物、废水、废气情况,并详细探讨本装置对“三废”所做的管理策略,以及对丁辛醇装置未来的“三废”管理的展望。

[关键词]丁辛醇“三废” 管理中图分类号:X783 文献标识码:A 文章编号:1009-914X(2019)03-0054-011 装置简介四川石化丁辛醇装置是从英国Davy公司引进的低压羰基合成专利技术,本装置以丙烯、合成气、氢气为原料,生产规模为年产正丁醇21万吨,辛醇8万吨,副产异丁醇3万吨,年设计操作时数为8000小时。

装置包括三个生产单元即羰基合成单元、丁醇单元和辛醇单元,其主要生产流程如图1所示:2 “三废”的管理固体废弃物、废水、废气被称为化工污染“三废”,丁辛醇装置所产生的“三废”的排放会对工作人员、周围环境及周边居民造成严重的安全隐患,因此丁辛醇“三废”的管理也成为本装置安全环保工作的重点。

2.1 固体废弃物固体废弃物指的是化学生产过程中出现的浆状废弃物、半固体、固体状废弃物,主要包括废催化剂、废吸附剂、灰渣、污泥、报废设备等。

固体废弃物种类多。

含量大、化学性质复杂、如果不能妥善得到处理,则会造成严重的水污染和土壤污染[1]。

2.2.1 废催化剂丁辛醇的固体废弃物主要指生产过程中间断更换的废催化剂,这些废催化剂有的是固体,有的为浆状即液体状,本装置共使用15钟催化剂,它们中含有大量的稀有金属如:铑、钯、铂等,这些金属都有很高的回收价值,目前本装置根据《危废HW06261-005-06;HW23》的分类标准送至附近的成都危废处理中心进行金属回收。

T1501中的废催化剂液则根据《危废HW42》的分类标准送至综合污水处理厂焚烧装置焚烧,见下表:2.1.2其它废固,废液对于其它还不能一时及时处理的废弃固体,如废螺栓,废垫片等工业垃圾本装置统一存放在装置东北角放渗透的临时废渣场地,由本单位相关部门统一回收处理。

浅谈化工行业VOC废气综合治理的有效措施摘要:当前,我国化工行业面临的环境压力越来越大,尤其是在大气污染方面。

据统计,全国约有30%的大气污染物排放量来自于化工行业,其中VOC废气是主要的污染源之一。

为了有效治理和控制化工行业VOC废气的排放,多项政策、法规和标准相继颁布实施。

同时,各地的环保部门也加大了对化工企业的监管力度,不合格企业被严格惩处。

在这样的背景下,化工企业需要加强对VOC废气综合治理的研究和实践,制定科学合理的治理措施,实现可持续发展和环保目标。

本文将浅谈化工行业VOC废气综合治理措施,希望为相关企业提供参考和借鉴。

关键词:化工行业;VOC废气;综合治理化工行业是国民经济中重要的支柱产业之一,同时也是大气污染物排放量较大的行业之一,其中VOC废气是其主要的污染源之一。

VOC废气是指挥发性有机物排放后,在大气中悬浮并参与光化学反应形成空气污染物的污染源,具有扩散快、危害大、处理难等特点,对于环境和人类健康造成威胁。

因此,对化工行业VOC废气综合治理,不仅是环保工作的关键之一,更是建设美丽中国、实现可持续发展的必要措施。

1.化工行业VOC废气的概述VOC是指挥发性有机物(Volatile Organic Compounds),是指在大气压下,具有较高的蒸气压和较低的沸点,易挥发成气态到大气中的有机化合物。

化工行业是其中一个主要的VOC废气排放源,因此,治理化工行业VOC废气对于减缓大气污染、保护生态环境至关重要。

VOC废气主要来自于化工工艺过程以及罐区、运输等环节,在未经处理直接排放到大气中,不仅会导致空气质量下降,还可能对人类健康产生影响。

因此,对化工行业VOC废气的治理已成为一个紧迫的任务,需要采取一系列措施进行综合治理[1]。

1.化工行业VOC废气的危害化工行业生产过程中,许多有机物质可能被释放到大气中,这些有机物质统称为VOC。

VOC是挥发性有机化合物的缩写,主要包括烷烃、芳烃、醇类等。

丁苯橡胶装置VOCs废气治理方案探讨发布时间:2022-05-24T01:09:24.325Z 来源:《城镇建设》2022年第3期作者:方洲[导读] 挥发性有机物(VOCs)是指参与大气光化学反应的有机化合物或根据规定的方法测量或核算确定的有机化合物方洲杭州卓天科技有限公司浙江杭州 314408摘要:挥发性有机物(VOCs)是指参与大气光化学反应的有机化合物或根据规定的方法测量或核算确定的有机化合物。

VOCs能引起机体免疫力水平失调,影响中枢神经系统功能,出现头晕、头痛、嗜睡、无力、胸闷等自觉症状,还可能影响消化系统,出现食欲不振、恶心等症状,严重时甚至可损伤肝脏和造血系统,出现变态反应等。

随着工业的高速发展,挥发性有机物(VOCs)在城市中产生的空气污染日趋严重,造成光化学烟雾、O3浓度升高、灰霾天气次数增加等民众关注度极高的环境问题。

关键词:丁苯橡胶;VOCs;废气治理引言化工行业的废气成分复杂,大部分废气为挥发性有机物(VOCs),如醇类、苯类、醛类、酯类、卤代烃类、芳香烃类等。

化工行业废气的排放具有无组织排放严重、原料以及溶剂等物质复杂、废气中污染物种类、浓度变化大、污染物排放不稳定等特点。

因此,如何处理医药化工行业的废气成为环保领域的重点和难题。

因此尽快研发出高效、能耗低、成本低、安全性高、二次污染低的处理方法和对应的设备对医化工VOCs的处理具有重大的意义1、VOCs废气的危害VOCs废气含有大量挥发性有机化合物,包括酸、醛、碳氢化合物、酮和氨,对人体和环境造成了极大的危害。

其中,工业生产中排放的VOC废气危害最大,其表现为:VOC废气含有高浓度苯蒸气时,可能直接导致致命的急性中毒;VOC废气中多环芳烃、有机氮化合物和芳香族胺的致癌率非常高。

VOCs废气中苯甲酸有机化合物直接导致细胞蛋白质进入人体后凝固或变形,从而对人体产生不良反应。

一些VOC 废气还含有直接进入人体神经系统和呼吸系统的亚硝酸盐化合物和硝基苯,导致呼吸困难、窒息和神经系统紊乱,最终导致死亡。

探究VOCs的管控问题与对策建议随着城市化进程的加速和工业化水平的提高,挥发性有机化合物(VOCs)已成为大气污染的主要来源之一。

VOCs是指在温度和压力下易于挥发的有机物质,常见的VOCs包括苯、甲醛、二甲苯、乙烯等,它们可以来自于工业废气排放、油漆、清洁剂、印染工艺等多种源头。

VOCs的排放对环境和人体健康都造成了严重的影响,探究VOCs的管控问题并提出对策建议,对于改善环境质量和保护人民的健康具有重要的意义。

一、VOCs的管控问题1. VOCs排放量逐年增加随着经济的发展和人们生活水平的提高,相关产业的发展也在不断加速。

工业生产和生活用品的消费过程中产生的VOCs排放量逐年增加,对环境的影响也越来越大。

据统计,我国VOCs排放量已经超过了一千万吨,成为大气污染的主要来源之一。

2. VOCs对环境和人体健康的危害VOCs排放不仅会导致大气污染,还会造成土壤和水体污染,对植物、动物和生态系统造成严重影响。

长期暴露在VOCs中,还会对人体健康造成损害,引发呼吸道疾病、中枢神经系统损伤等问题。

3. VOCs排放管控标准不够严格尽管我国已经有了相关的VOCs排放标准,但是在实际执行中,由于监管不力和一些企业的违规行为,VOCs排放管控并不够严格,导致了环境污染的加重。

二、对策建议1. 完善VOCs排放标准应当根据国情和实际情况,综合考虑VOCs的种类和排放源头,不断完善VOCs排放标准并加强执行力度。

应当建立VOCs排放信息公开制度,促使企业自觉履行环保责任。

2. 加强监管力度政府部门应当加强对VOCs排放的监管力度,建立健全的监测体系和评估机制,及时发现并处理违规行为。

3. 推广清洁生产技术鼓励企业引进先进的清洁生产技术,减少VOCs排放。

政府可以给予相关产业一定的政策支持和补贴,促进技术的推广和应用。

4. 加强公众环境保护意识应当加强对公众的环境保护意识教育,提高人们对VOCs污染的重视程度,倡导低碳、清洁生产的生活方式。

化工VOCs治理技术工作原理与装置选型解析化工VOCs(挥发性有机化合物)治理是当前环境保护的重要课题之一。

VOCs的排放会对大气环境和人体健康带来严重影响,因此必须采取有效的治理措施。

本文将分析化工VOCs治理技术的工作原理以及装置选型的解析,为读者深入了解VOCs治理提供参考。

一、化工VOCs治理技术工作原理解析1. 吸附吸附是一种常用的化工VOCs治理技术。

它通过吸附剂的选择和运用,将VOCs从气体中吸附到固体表面上,从而达到去除VOCs 的目的。

常见的吸附剂包括活性炭、分子筛等。

其工作原理是通过VOCs与吸附剂之间的物理或化学吸附作用,将VOCs分离出来。

2. 燃烧燃烧是一种常见的化工VOCs治理技术,其工作原理是将VOCs与空气混合,然后引燃,通过化学反应将VOCs转化为二氧化碳和水。

燃烧技术对VOCs的去除效果明显,但同时也会产生二氧化碳等其他污染物。

3. 催化氧化催化氧化是一种高效的化工VOCs治理技术,其工作原理是将VOCs与氧气在催化剂的作用下进行氧化反应,将VOCs转化为无害的物质。

催化氧化技术具有高效、低温等特点,广泛应用于化工行业。

4. 生物技术生物技术是一种环保型的化工VOCs治理技术,其工作原理是利用微生物的作用将VOCs降解为无害的物质。

生物技术不仅能有效降解VOCs,而且对环境影响小,因此在一些特殊的VOCs治理场景中得到了广泛应用。

二、化工VOCs治理装置选型解析1. 吸附装置在选择化工VOCs治理装置时,吸附装置是常见的选择之一。

针对不同的VOCs,可根据特性选择合适的吸附剂和吸附装置。

比如对于高浓度的VOCs废气,可以选择大颗粒活性炭吸附装置;对于低浓度的VOCs废气,可以选择小颗粒活性炭吸附装置。

2. 燃烧装置燃烧装置适用于VOCs浓度较高的情况,可以完全将VOCs氧化分解为无害物质。

在选择燃烧装置时,需要考虑废气的温度、收入设备等因素,以确保燃烧反应能够稳定进行,并达到治理效果。

加强丁辛醇造气装置区设备管理方法初探摘要:化工装置中设备有很多种类,静设备有反应器、反应塔、反应釜、蒸馏塔、换热器、冷却器、冷凝器、分离器、分汽缸、过滤器、大小压力储罐等;动设备有各类过滤机、破碎机、离心分离机、旋转窑、搅拌机、旋转干燥机以及流体输送的泵及压缩机等,化工产品的生产制造过程要在设备组合中完成,设备对于化工生产来说至关重要,是安全生产的重要保障,本文探讨了造气装置、丁辛醇装置设备日常维护、管理的方法,旨在提高设备管理水平,为装置长周期生产保驾护航。

关键词:静设备动设备隐患管理长周期1 造气装置、丁辛醇装置设备简介造气装置设备总数153台。

其中动设备总数58台,静设备总数95台。

表1 造气装置动设备分类表表2 造气装置静设备分类表丁辛醇装置设备总数362台。

其中动设备总数171台,静设备总数191台。

表3 丁辛醇装置动设备分类表表4 丁辛醇装置静设备分类表2 设备维护及管理方法2.1 及时发现处理隐患,保证设备健康运行日常操作中岗位员工加强巡检,确保设备故障早发现、早处理,避免故障扩大,尽可能降低生产影响。

一次巡检中气化炉拱顶部位出现超温,最高温度达340℃,岗位员工及时发现并汇报,装置区加强了气化炉特护工作,提高了测温频次,并采取了外接氮气吹风强制冷却措施,确保外壁温度处于可控状态,保障了气化炉安全运行至装置停工。

岗位员工4次发现氧压机气缸出口法兰泄漏,及时紧固处理,避免氧气大量泄漏造成安全事故;2次发现气缸出口热电阻断线故障,及时汇报车间并联系仪表检查处理。

受外网电压波动影响,氧压机V相绕组温度大幅波动,员工及时发现,妥善处理,避免触发机组联锁造成装置停工事件的发生。

通过跟踪状态监测数据,员工及时发现共6台机泵振速超标,检修解体检查均发现不同程度磨损问题,避免问题严重性扩大。

2.2 积极开展专项排查,消除设备低标准开展设备专项排查,梳理工作流程,补齐管理短板。

装置区在春防联合检查中发现压滤机厂房东侧墙局部发生鼓包,鼓包面积约60㎡,鼓包部位附近有近8m长的纵向裂纹,装置区及时上报计划整改,避免发生伤人事故。

挥发性有机物治理工作的思考探究挥发性有机物(VOCs)是指在常温常压下具有易挥发性的有机化合物,其挥发性主要来源于工业生产、交通运输、室内装饰材料和日常生活等方面。

由于VOCs对人体健康和环境造成不可忽视的影响,其治理工作显得格外重要。

以下将对VOCs治理工作进行思考和探究。

VOCs治理工作的目标是降低VOCs的排放量,减少对人体健康和环境的影响。

为了实现这一目标,可以从多个方面入手。

一方面,可以通过技术手段改进工业生产过程,减少VOCs的产生和排放。

在化工生产过程中,可以采用低挥发性溶剂替代高挥发性溶剂,使用闭式生产系统和VOCs控制设备等,从根源上降低VOCs的排放。

可以加强车辆尾气的治理,采取例如使用低挥发性汽油、推广电动汽车等措施,减少交通运输中VOCs的释放。

还可以加强对室内装饰材料和日常生活用品中有害挥发性有机物的监管和管理,确保其符合相关的环保标准,减少室内空气污染。

VOCs治理工作需要制定相应的法律法规和标准,加强监管和执法力度。

在制定法律法规方面,应建立健全相关的VOCs排放标准和限值,确保行业和企业的VOCs排放不超出规定的范围。

还应加强对违法排放行为的打击力度,对违法者进行处罚。

在监管和执法方面,应加大对企业和个人的监督力度,加强对VOCs排放情况的抽查和检测,发现问题及时采取措施进行整治,确保治理工作的有效进行。

加强技术研发和推广应用,提高VOCs治理技术的水平和效果。

在技术研发方面,应加大对低挥发性溶剂、VOCs控制设备等方面的研究力度,推动绿色化学工艺的发展,减少对环境的负面影响。

在技术推广应用方面,应加强对相关行业和企业的技术培训和指导,提高他们的VOCs治理意识和能力,促进相关技术的广泛应用。

加强科学研究和技术支撑,为VOCs治理工作提供科学依据和技术支持。

科学研究可以深入探究VOCs的来源和影响机理,寻找有效的治理策略和方法。

技术支撑可以提供实施VOCs治理工作所需的技术支持和解决方案,帮助各行业和企业实施有效的VOCs治理措施。

探究VOCs的管控问题与对策建议【摘要】挥发性有机化合物(VOCs)是造成空气污染和臭氧层破坏的主要元凶之一。

本文通过探究VOCs的来源和危害,分析了VOCs排放管控存在的问题,并提出了管控对策建议。

在技术手段方面,可以采用化学吸附、催化氧化等方法进行排放处理。

政策法规的制定也是管控VOCs的重要手段。

本文强调了VOCs管控的重要性,指出未来可以加强技术手段的研发,完善政策法规体系,以实现对VOCs的有效管控和减少对环境的破坏。

通过本文的研究,可以为今后相关领域的研究提供参考,促进环境保护工作的开展和完善。

【关键词】VOCs、管控问题、对策建议、来源、危害、技术手段、政策法规、重要性、研究方向、总结1. 引言1.1 研究背景挥发性有机化合物(VOCs)是一类在温度较低时易挥发为气态的有机化合物。

由于其在大气中的光化学反应,VOCs是造成地球大气变化的重要因素之一。

VOCs不仅对人类健康产生负面影响,还对环境和生态系统构成威胁。

探究VOCs的管控问题与对策建议变得尤为重要。

VOCs来源广泛,包括工业生产、交通运输、家庭使用等多个领域。

这些源头不仅增加了环境中VOCs的浓度,也给环境保护带来了巨大的挑战。

当前,VOCs的排放管控问题十分严峻,尚未得到有效控制。

有必要深入分析VOCs的排放管控问题,并提出可行的对策建议。

通过科学技术手段的应用和政策法规的制定,可以有效减少VOCs 的排放量,遏制VOCs对环境和人类健康的影响。

本研究旨在探讨VOCs的来源和危害、VOCs排放管控问题的分析、VOCs管控对策建议等方面,从而为未来的环境保护和可持续发展提供参考和建议。

1.2 研究目的本文旨在探究VOCs的管控问题与对策建议,通过分析VOCs的来源和危害、VOCs排放管控问题以及针对性的管控对策建议,以期为相关领域的实践工作者和决策者提供参考和帮助。

具体而言,研究目的包括但不限于:1. 深入了解VOCs的来源和危害,分析其对环境和人类健康的影响,为制定有效的管控措施提供科学依据。

研究丁辛醇罐区尾气焚烧系统的应用及技术改造随着工业化进程的加速,化工企业排放的尾气污染问题日益突出,丁辛醇罐区作为化工企业的重要区域之一,其尾气排放问题尤为突出。

为了解决这一问题,近年来对丁辛醇罐区尾气焚烧系统进行了深入研究,并在技术上做出了一系列的改造,同时不断探索其在化工生产中的应用。

本文将对丁辛醇罐区尾气焚烧系统的应用及技术改造进行探讨。

需要对丁辛醇罐区尾气焚烧系统的原理和应用进行介绍。

丁辛醇罐区尾气焚烧系统是通过高温燃烧将废气中的有害物质进行燃烧分解,最终将尾气处理成无害的二氧化碳和水。

在化工生产过程中,丁辛醇罐区尾气产生的主要有机物包括苯、甲苯、二甲苯等烃类物质,同时还伴随着一定量的硫化物和氮氧化物。

这些有机物和无机物的排放不仅对环境造成严重的影响,还会对生产运行和员工健康产生不良影响。

对丁辛醇罐区尾气进行高效处理具有重要意义。

近年来,随着环保意识的提高和监管要求的不断加强,原有的丁辛醇罐区尾气焚烧系统已经不能满足排放标准和生产需求,因此进行技术改造势在必行。

针对这一问题,化工企业采取了以下一些技术改造措施。

对丁辛醇罐区尾气焚烧系统进行了优化设计,提高了燃烧效率和热能利用率,减少了废气排放量。

在炉体结构和燃烧控制方面进行了改造,采用更加先进的燃烧设备和控制系统,提高了稳定性和安全性。

还对废气处理装置进行了更新,引入了更加高效的吸附材料和催化剂,使得废气处理效果得到了显著提升。

除了技术改造,丁辛醇罐区尾气焚烧系统在化工生产中的应用也得到了一定程度的拓展。

原先丁辛醇罐区尾气焚烧系统主要用于有机废气处理,但随着工艺技术的不断发展,其应用范围也在不断扩大。

现在,丁辛醇罐区尾气焚烧系统已经在精细化工领域得到了广泛应用,对含硫有机废气、含氮有机废气、含氟有机废气等高难度废气得到了良好的处理效果。

在深加工化工产品时,丁辛醇罐区尾气焚烧系统也可以起到重要作用,能够有效降低产品生产过程中废气排放对环境的影响。

79能源环保与安全一、引言随着我国经济的快速发展,环境保护与治理日益重要。

VOCs污染排放对大气环境影响突出,PM2.5浓度处于高位,超标现象依然普遍,是打赢蓝天保卫战改善环境空气质量的重点因子。

根据《国务院关于印发打赢蓝天保卫战三年行动计划的通知》有关要求,以及《“十三五”挥发性有机物污染防治工作方案》实施,提高挥发性有机物(VOCs)治理的科学性、针对性和有效性是当前化工装置的重要任务,必须按照2019年5月24日生态环境部、国家市场监督管理总局发布的《挥发性有机物无组织排放控制标准》进行达标排放。

丁辛醇装置由于生产工艺和产品的特殊性,挥发性有机物(VOCs)污染排放治理问题尤为突出。

二、丁辛醇装置现状国内丁辛醇行业经过近十多年的高速发展,丁辛醇装置将近二十台套,产品生产能力达到五百多万吨的实物量。

国内装置主要采用低压羰基合成法工艺技术,以合成气(CO和H2)、丙烯和氢气为原料生产丁辛醇。

该装置分为原料净化、羰基合成、高低压蒸发、丁醛稳定分离、丁醛缩合、辛烯醛加氢、丁醛加氢、丁辛醇精馏、废水汽提、真空系统、储运系统、废水处理等十多个工序。

挥发性有机物(VOCs)来源为有组织排放废气和无组织排放废气两部分,有组织排放挥发性有机物(VOCs)一种方法是送往火炬系统燃烧达标排放,另一种方法通过回收利用系统进行回收丙烯、丙烷、丁醛等有用成分后送往燃料气系统,或直接送往燃料气系统进行利用。

无组织排放挥发性有机物(VOCs)主要是通过系统技术改造、回收利用、吸附或生物除臭等措施进行处理排放,大部分装置实现了有组织废气集中处理,无组织废气经密闭回收集中处理, 挥发性有机物(VOCs)综合整治取得了明显效果。

但也存在废气治理装置运行不稳、有机废气去除效率低、运行成本高,操作难度大等问题,导致挥发性有机物(VOCs)排放达不到新的环保标准。

因此寻找开发一种操作简单、效率高、运行成本低、运行稳定的挥发性有机物(VOCs)治理技术显得尤为重要。

丁辛醇装置无组织排放的挥发性丁辛醇装置VOCs治理探讨曹剑陆 安徽省安庆市曙光化工股份有限公司【摘 要】环境保护与治理日益重要,挥发性有机物(VOCs)治理是近年来环保治理的重点,问题突出。

丁辛醇装置由于工艺及产品的特殊性,挥发性有机物(VOCs)治理尤为重要。

本文主要是为丁辛醇装置的VOCs治理提供了一些思路和方法。

【关键词】 VOCs ;丁辛醇;治理;焚烧有机物(VOCs)主要来源有:无组织排放储罐,生产设备的动静密封系统,工艺管道的密封,真空系统,取样系统,装置的排污管线,废水收集处理池以及装置检维修置换清洗等。

目前,无组织排放的挥发性有机物(VOCs)是各丁辛醇装置治理难题。

三、丁辛醇装置VOCs治理丁辛醇装置挥发性有机物成分主要含有丁醛、丁醇、辛醇、辛烯醛、丙烯、丙烷以及少量的酯、醚、烃类等物质,成分复杂,点多面广,并且各排放点成分互不相同,如简单处理,效果很不理想。

目前,工业上常用的处理有机废气工艺有冷凝法、吸附法、吸收法、生物处理技术、催化氧化法、焚烧法、膜法、高温氧化法等。

丁辛醇装置挥发性有机物治理,不同的企业需要结合自身的实际情况,有针对性的采取有效措施,采用最适合工艺处理方法,以保证排放达标。

下面就某工厂进行阐述。

1.装置泄漏点的治理。

首先,要对装置工艺管线、设备运行介质进行分类,对含有挥发性有机物介质的管线、动静设备进行归类,对所有的动静密封点统计建档。

然后,利用手持便携式挥发性有机物检测仪进行检测,确保覆盖所有动静密封点,依据设备与管线组件密封点的VOCs泄漏认定浓度(如表1),对于不符合要求的及时处理,检测结果建档备查。

最后,建立装置泄漏点VOCs治理检测管理相关规章制度,保证对所有监测点进行定期和不定期检测,保证所有动静密封点处于密封完好状态。

表 1 设备与管线组件密封点的 VOCs 泄漏认定浓度 单位:µmol/mol2.分析取样系统的治理丁辛醇装置分析系统有在线分析和取样分析,取样分析点多面广,取样器有开放式取样器和密闭式取样器两种,密闭式取样器由于取样时压力较高,取样结束后需要泄压(常压),正常情况下,取样过程中泄压时物料较少全部排放至废水处理系统。

因此,针对不同形式的取样系统进行改造,降低挥发性有机物的排放。

(1)在线分析排放气治理。

丁辛醇在线分析主要是羰基合成反应釜放空气分析,利用反应釜的自身压力将反应釜的气相成分送往气相色谱分析仪,大部分气体经过制样处理后回到火炬系统,极少量气体进色谱仪进行分析后引入高空排放,由于含有丁醛、丙烯、丙烷等成分,异味较浓,为此,在排放管道上增加引气装置并升压送往低压火炬系统,有效的控制了在线分析有机废气的排放。

(2)取样器排放的治理。

对于开放式的取样器,进行统一整改,全部更换成密闭取样器。

然后,对所有的取样器的泄压排放设计进行改造,增加一个3m3储槽,将取样器泄压排放物料送往储槽,然后送往产品废液罐进行外卖,经过改造处理,即保证了杜绝取样过程中有机挥发性物质的排放,又降低了废水处理装置负荷。

3.真空系统排放气的治理。

丁辛醇装置辛醇产品在生产过程中,由于沸点较高,在产品精馏精制时,设计负压操作,由真空系统蒸汽喷射泵抽负压完成;真空泵在抽负的过程中需连续排放未冷凝气和凝液收集罐排放气,主要成分有H2、N2、丁醇、辛醇、O2等。

由于含有氧。

该排放气不能送往火炬系统。

但该排放气排放量是丁辛醇装置无组织排放量最大来源,必须处理。

废气数据如下:80能源环保与安全 (2) 根据丁辛醇装置在生产过程中会产生燃料气的特点,决定利用焚烧炉焚烧法处理上述排放废气,焚烧单元接受来自丁辛醇装置的含氧废气,两股废气在装置内合并后送入水封罐,两气体混合后的焚烧量为101KG/h(88NM3/H)(按正常工况最大连续流量);从水封罐出来的废气直接进入废气烧嘴,经燃料气点燃后在炉内进行高温氧化焚烧。

正常燃烧状况下,炉内温度维持在800 ̄1100度左右,废气异常时炉内温度会出现波动,温度过低时通过加大燃料量补燃来维持炉温。

焚烧后产生的800 ̄1100度左右烟气进入焚烧炉后段急冷降温,将高温烟气降到200度左右;约150-250°C左右由烟囱排放大气中。

4.储罐和废水池排放气治理。

储罐排放气主要指储罐在物料装填或内部压力上升时通过呼吸阀排放的醇、醛类挥发性有机物。

废水池排放气主要是指废水在处理和储存过程中挥发的有机气体。

(1)储罐排放气治理。

首先,在储罐呼吸阀出口增加负压吸气系统,对所有储罐的排放气进行收集。

然后集中送往焚烧炉给氧风机进口,由给氧风机送往焚烧炉进行焚烧处理。

在收集和输送的过程中,要增加可燃气体的在线报警联锁,确保安全输送。

(2)废水池排放气治理。

将开放式的废水池进行密封,然后由高压引风机将废水池排放气经过水封罐送往焚烧炉进行高温燃烧。

在输送过程中,为确保安全,废水池密封顶和输送装置需加设压力安全保护、可燃气体报警和联锁装置。

经过治理。

污水处理池无异味逸出,达到处理效果。

四、结论通过上述方法,对丁辛醇装置挥发性有机物(VOCs)污染排放治理,经过检测,装置区域和周边区域挥发性有机物含量全部低于10mg/m3,符合《挥发性有机物无组织排放控制标准》要求,为丁辛醇装置清洁生产,挥发性有机物(VOCs)污染排放治理提供了相关有效的治理方法,但是,不同丁辛醇装置应根据自身的特点和环境,选择最适宜的治理措施。

参考文献:[1]中华人民共和国国家标准GB 37822—2019《挥发性有机物无组织排放控制标准》[2]耿玉国 R T O 技术在丁辛醇装置化工异味治理中的应用[J].环境保护与治理安全环保技术,2018,18(09).[3]黄绍海 丁辛醇装置废水预处理的措施及实践[J].化工进展,2009,28统一、个性化需求多的物资品种,专人负责进行详细的需求摸底、技术交流,并及时组织专业部门对技术条款审核确认,统一采购标准。

③.实施集中会审制。

发挥采购团队集体作用,集中会审需求资源、集中会审采购方案、集中会审招标文件、集中组织采购后评价,提高集中采购决策水平。

④.加强绩效考核。

将集中采购度、集中需求准确度、框架协议履行比例等指标进行分解,对需求准确性、消耗量准确性、集中采购方案、框架协议招标文件差错率等考核指标,逐项考核评价。

(2)加强采购进度管理针对集中采购进度管控不力的问题,应在制度、采购方案中明确管理要求。

如:采购项目按照实际需要随时提出,但要保留合理的采购周期;对于采购结果即将到期的,需倒排进度,加快采购;到期前3个月组织新的框架集中采购,避免出现空档期;对于正在组织的采购项目,及时会审框架采购方案、限时修改内容,周报、日报跟进催办,保证采购进度符合实际需要。

(3)提高履行效果评价由于实施集中采购的框架协议履行期限长、控制点多,协议条款可能调整等原因,采购单位应充分重视采购结果的执行情况。

必须从协议的价格、质量、交货、服务等方面进行跟踪,对供应商的履约、售后响应程度等内容及时评价,协调解决执行中的问题,提高执行效率。

如供应商因订单过多导致无法按期、按质、按量交付的,需做好防范应对;对出现质量、交货及服务问题的记录在案,做到有备可查、考核有依据;根据具体情形及时调整供货份额,选择备选供应商。

5.优化供应商评价机制对于集中采购公开招标项目,符合招标资质要求的供应商可先参与投标;对中标入围供应商进行签约前现场复核;合理确定中标入围名单,调整工作量分配机制,激励其不断改进产品质量与服务水平。

按照供应商交货期、质量、售后服务、违规等内容,及时收集上报产品问题记录,对其进行评定、绩效沟通与改进,按照供应商违约责任追究要求进行处理。

如发现供应商有不规范的经济行为,立即终止与其框架协议合作,并将其列入黑名单,及时淘汰。

对履行表现优异的供应商,可以工作量保证、后续集中采购项目加分奖励等方式予以正向激励。

参考文献:[1] 林红、傅向民、孟祥山 国有企业框架协议采购与招标初探《招标采购管理》2016年第2期(上接第4页)。